Harga Perkhidmatan Pemotongan Logam Laser Didedahkan: Apa yang Tidak Akan Diberitahu oleh Bengkel

Apakah Itu Pemotongan Logam Laser dan Mengapa Ia Mendominasi Pembuatan Moden

Perkhidmatan pemotongan logam laser menggunakan alur cahaya terkumpul untuk melebur, membakar, atau mengewapkan logam dengan ketepatan yang luar biasa. Proses ini haba presisi tinggi memfokuskan alur koheren , diubah suai ke atas satu titik dengan diameter yang sangat kecil, menjana suhu sekitar 3,000°C. Hasilnya? Potongan bersih melalui keluli, aluminium, tembaga, dan logam lain tanpa tekanan mekanikal yang dicipta oleh kaedah pemotongan tradisional.

Apabila anda memerlukan bahagian logam potong tersuai dengan had toleransi ketat dan tepi yang licin, teknologi ini memberikan apa yang tidak dapat dicapai oleh pemotongan mekanikal. Tenaga terfokus ini menghapuskan penyongsangan haba dan struktur, menghasilkan tepi bebas burr yang sering kali tidak memerlukan kerja penyelesaian tambahan.

Bagaimana Pemotongan Laser Mengubah Logam Mentah kepada Bahagian Presisi

Bayangkan mengarahkan satu alur cahaya yang begitu kuat dan terfokus sehingga ia segera meleburkan keluli pejal. Itulah yang berlaku semasa pemotongan logam menggunakan laser. Proses ini bermula apabila sumber laser menghasilkan alur yang sangat intensif, yang kemudian difokuskan oleh komponen optik ke atas permukaan benda kerja. Apabila alur tersebut bersentuhan dengan logam, ia memanaskan kawasan yang tepat dengan cepat sehingga bahan tersebut melebur atau sejat sepenuhnya.

Gas teknikal memainkan peranan sokongan yang penting dalam transformasi ini. Oksigen boleh digunakan untuk meningkatkan kelajuan pemotongan pada bahan besi yang lebih tebal melalui pembakaran setempat. Nitrogen menghasilkan potongan yang lebih bersih tanpa pengoksidaan—sangat penting untuk aplikasi estetik atau bahagian yang memerlukan kimpalan atau rawatan permukaan seterusnya. Sistem CNC moden mengawal setiap parameter: kelajuan suapan, kuasa laser, jenis gas, dan fokus alur, memastikan ketepatan yang boleh diulang bagi ribuan komponen.

Proses pemotongan dan pembuatan laser bersepadu tanpa hambatan dengan perisian CAD/CAM. Fail rekabentuk anda mengawal laluan pemotongan secara langsung, meminimumkan ralat manusia sambil mengoptimumkan masa kitaran. Aliran kerja dari digital ke fizikal ini merupakan sebab teknologi lazercut menjadi tulang belakang studio reka bentuk logam moden di NY dan pengilang industri seumpamanya.

Sains Di Sebalik Pembuatan Logam Menggunakan Cahaya Terfokus

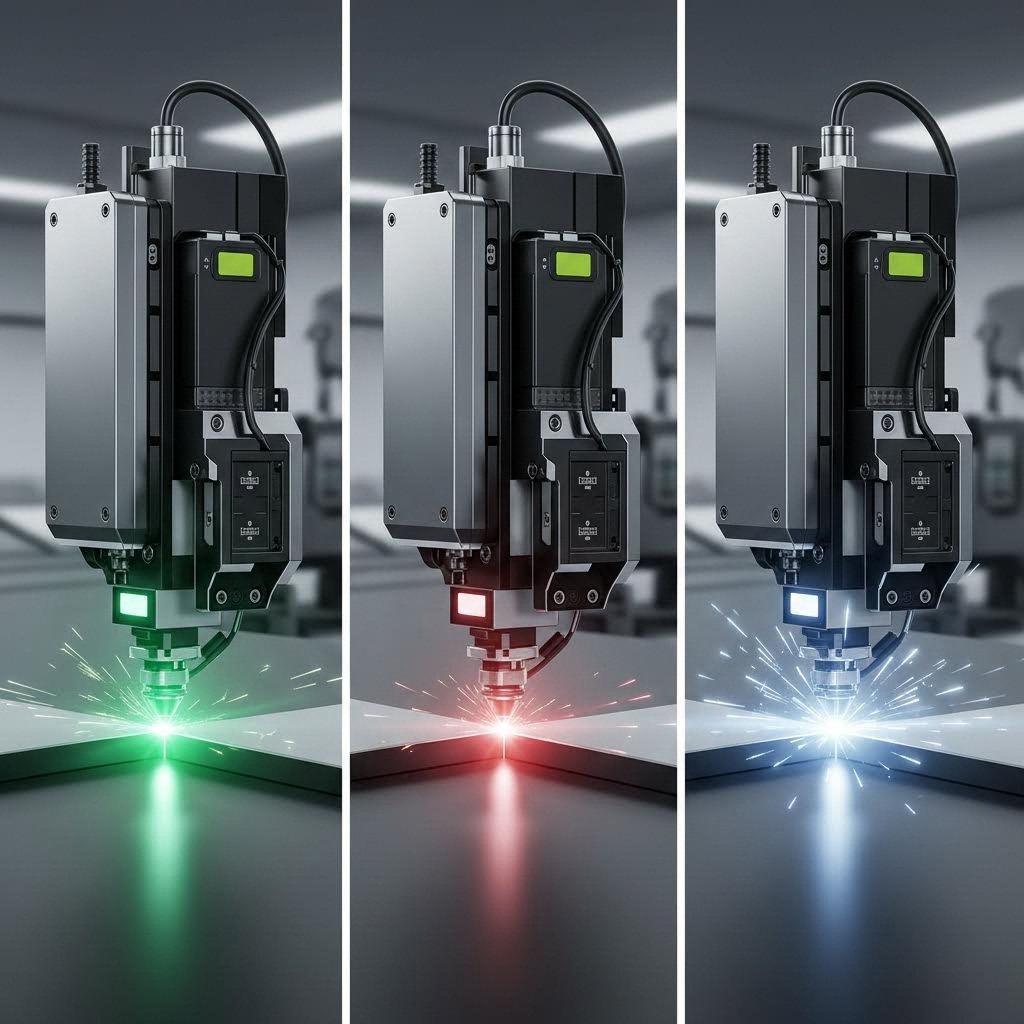

Tiga jenis laser utama yang digunakan dalam perkhidmatan pemotongan hari ini, masing-masing mempunyai ciri-ciri unik yang sesuai untuk aplikasi berbeza:

- Laser Serat memancarkan cahaya pada panjang gelombang kira-kira 1.06 μm, yang diserap dengan sangat baik oleh logam. Ia unggul dalam memotong bahan reflektif seperti aluminium, tembaga, dan gangsa sambil memberikan kecekapan tenaga yang lebih tinggi.

- Laser CO2 beroperasi pada kira-kira 10.6 μm menggunakan campuran gas karbon dioksida, nitrogen, dan helium. Ia menawarkan pelbagai kegunaan merentasi jenis bahan dan kekal berkesan untuk pemprosesan logam yang lebih tebal.

- Laser Nd:YAG menggunakan hablur yang didop dengan neodimium untuk menghasilkan cahaya inframerah dekat pada 1.064 μm. Peranti pepejal ini memberikan ketepatan luar biasa untuk aplikasi khusus dan pemprosesan kepingan nipis.

Setiap teknologi memenuhi keperluan pembuatan tertentu—butiran yang akan kami terangkan secara mendalam dalam bahagian seterusnya.

Pemotongan logam laser moden mencapai had ketelusan sehingga ±0.003" hingga ±0.007", membolehkan ketepatan yang tidak dapat ditiru oleh kaedah pemotongan mekanikal tradisional.

Kemampuan inilah yang menerangkan mengapa industri dari automotif hingga aeroangkasa telah mengadopsi pemotongan laser sebagai piawaian mereka untuk fabrikasi logam presisi. Teknologi ini menggabungkan kelajuan, ketepatan, dan kebolehulangan dengan cara yang terus mengubah pendekatan pengilang terhadap komponen logam suai.

Perbandingan Teknologi Laser Fiber, CO2 dan Nd YAG Diterangkan

Memilih teknologi laser yang tepat untuk projek anda bukan sekadar keputusan teknikal—ia secara langsung memberi kesan kepada kos, masa penyiapan, dan kualiti komponen. Kebanyakan bengkel tidak akan menerangkan mengapa mereka mencadangkan satu jenis laser berbanding yang lain, tetapi memahami perbezaan ini memberi anda kelebihan apabila meminta sebut harga dan menilai perkhidmatan pemotongan laser CNC.

Setiap jenis laser beroperasi pada panjang gelombang yang berbeza, dan inilah sebabnya ia penting: logam menyerap tenaga cahaya secara berbeza bergantung kepada panjang gelombang yang mengenai permukaannya. Panjang gelombang yang dipantulkan oleh tembaga mungkin tepat apa yang diserap dengan cekap oleh aluminium. Sifat fizikal ini menentukan laser jenis mana yang paling sesuai untuk memotong bahan tertentu—dan pada akhirnya mempengaruhi harga seunit komponen anda.

Laser Fiber berbanding Laser CO2 untuk Projek Logam Keping

Laser fiber telah mengubahsuai pemotongan keluli dengan laser selama dua dekad yang lalu. Beroperasi pada panjang gelombang 1064 nm, mereka menghantar tenaga yang diserap dengan sangat baik oleh logam. Hasilnya? Kelajuan pemotongan yang lebih tinggi, penggunaan tenaga yang lebih rendah, dan kos operasi yang dikurangkan yang boleh diberikan kepada pelanggan oleh bengkel.

Apabila anda bekerja dengan logam keping nipis hingga sederhana tebal—maksudnya logam keping yang dipotong oleh laser di bawah 1 inci—teknologi fiber biasanya mengatasi alternatif lain. Sistem ini mencapai kecekapan tenaga 'wall plug' sehingga 50%, berbanding kira-kira 10-20% untuk laser CO2. Kecekapan ini diterjemahkan kepada perbezaan kos yang signifikan dalam pesanan berjumlah besar.

Laser fiber juga unggul dalam memproses logam reflektif yang secara tradisional mencabar teknologi lama. Aluminium, keluli kuning, dan tembaga—bahan yang dahulu menyebabkan masalah pemotongan—kini boleh diproses dengan andal menggunakan sistem fiber moden. Panjang gelombang yang lebih pendek menembusi permukaan reflektif yang mana panjang gelombang yang lebih panjang hanya terpantul daripadanya.

Laser CO2, beroperasi pada 10,600 nm, kekal sebagai pilihan utama untuk bahan yang lebih tebal dan bengkel dengan pelbagai jenis bahan. Panjang gelombang yang lebih panjang ini mampu memotong ketebalan plat keluli secara efektif sambil memberikan kualiti tepi yang sangat licin. Bagi projek pemotongan laser kepingan logam yang menuntut permukaan tepi berkualiti cermin pada keluli karbon tebal, teknologi CO2 masih menawarkan kelebihan.

Sistem berbasis gas ini juga mampu mengendalikan bahan bukan logam yang tidak boleh dipotong oleh laser gentian—seperti kayu, akrilik, kaca, dan plastik. Bengkel yang menawarkan keupayaan pelbagai bahan biasanya mengekalkan kedua-dua teknologi ini untuk memenuhi keperluan pelanggan yang lebih luas.

Memadankan Teknologi Laser dengan Keperluan Bahan Anda

Laser Nd:YAG menempati ceruk khas dalam landskap pemotongan logam cnc. Dengan menggunakan hablur yang didop neodimium, ia menghasilkan output denyutan pada 1064 nm—panjang gelombang yang sama seperti laser gentian tetapi dengan ciri-ciri yang berbeza. Operasi denyutan membolehkan kawalan tepat ke atas penghantaran tenaga, menjadikan sistem ini ideal untuk aplikasi yang memerlukan butiran luar biasa atau zon terjejas haba yang minimum.

Namun begitu, teknologi Nd:YAG membawa kompromi. Kualiti alur, diukur melalui nilai M², biasanya berkisar antara 1.2 (cemerlang) untuk Nd:YAG hingga 1.6-1.7 untuk laser gentian. Kualiti alur yang lebih baik menghasilkan saiz tompok yang lebih kecil dan ketumpatan kuasa yang lebih tinggi pada titik pemotongan. Bagi penandaan permukaan melengkung atau kerja butiran sangat halus, perbezaan ini adalah penting.

Namun begitu, laser gentian telah menggantikan Nd:YAG untuk kebanyakan aplikasi pemotongan logam secara umum. Sebab-sebabnya adalah dari segi praktikal: sistem gentian memerlukan penyelenggaraan minimum, menawarkan masa purata antara kegagalan yang lebih panjang (30,000-50,000 jam berbanding 10,000-20,000 jam untuk Nd:YAG), dan mula memotong serta-merta tanpa tempoh pemanasan. Bagi kebanyakan projek laser cutz, kelebihan operasional ini melebihi perbezaan kualiti alur.

Jadi bagaimana anda mencocokkan teknologi dengan projek khusus anda? Pertimbangkan faktor-faktor ini:

- Jenis Bahan: Logam reflektif seperti tembaga dan loyang lebih sesuai dengan laser gentian; keluli karbon tebal mungkin mendapat manfaat daripada CO2

- Keperluan ketebalan: Kepingan nipis di bawah 0.5" diproses paling cepat pada gentian; plat sangat tebal mungkin memerlukan kuasa CO2

- Jangkaan kualiti tepi: CO2 biasanya memberikan tepi yang lebih licin pada bahan tebal; gentian unggul pada bahan nipis

- Isipadu dan belanjawan: Kos operasi gentian yang lebih rendah memberi keuntungan kepada pengeluaran berkelajuan tinggi

| Spesifikasi | Laser Fiber | Co2 laser | Laser Nd:YAG |

|---|---|---|---|

| Panjang gelombang | 1064 nm | 10,600 nm | 1064 nm |

| Bahan terbaik | Keluli, aluminium, tembaga, gangsa, titanium | Keluli tebal, bukan logam, bahan campuran | Penandaan logam presisi, keping nipis |

| Julat Ketebalan Tipikal | 0.5 mm – 25 mm (logam) | 0.5 mm – 30+ mm (berbeza mengikut kuasa) | 0.1 mm – 6 mm |

| Kelajuan Pemotongan | Paling pantas pada logam nipis | Sederhana; unggul pada bahan tebal | Lebih perlahan; operasi denyutan |

| Presisi (Rongga Tipikal) | ±0.003" – ±0.005" | ±0.004" – ±0.007" | ±0.003" – ±0.005" |

| Kecekapan Tenaga | Hingga 50% | 10 – 20% | ~1.3% |

| Keperluan Penyelenggaraan | Rendah; tiada optik yang perlu diselaraskan | Tinggi; tiub gas perlu diganti | Sederhana; penggantian diod diperlukan |

| MTBF (Jam) | 30,000 – 50,000 | Bergantung kepada komponen | 10,000 – 20,000 |

| Pembolehubah Tipikal | Komponen automotif, penutup, braket, kerja logam reflektif | Papan tanda, keluli struktur tebal, bengkel pelbagai bahan | Peranti perubatan, elektronik, komponen presisi |

Apabila meminta sebut harga daripada perkhidmatan pemotongan laser cnc, tanyakan teknologi yang akan mereka gunakan untuk bahan dan ketebalan khusus anda. Bengkel yang mencadangkan CO2 untuk kepingan aluminium nipis mungkin menggunakan peralatan lama—atau mereka mungkin mempunyai sebab kualiti tertentu. Walau bagaimanapun, memahami perbezaan ini membantu anda menilai sama ada cadangan mereka sesuai untuk projek anda atau hanya mengikut ketersediaan peralatan mereka.

Bahan yang anda pilih pada akhirnya menentukan teknologi laser yang memberikan hasil terbaik—dan keserasian bahan melibatkan lebih banyak pertimbangan daripada hanya panjang gelombang sahaja.

Bahan-bahan yang Serasi dengan Perkhidmatan Pemotongan Logam Laser

Tidak semua logam berkelakuan sama di bawah alur laser. Sesetengah bahan menyerap tenaga dengan cekap dan dipotong seperti mentega. Yang lain memantulkan tenaga tersebut kembali ke kepala pemotong, menyebabkan masalah kecekapan dan kemungkinan kerosakan peralatan. Memahami perbezaan ini membantu anda memilih bahan yang sesuai untuk projek anda—dan mengelakkan kejutan kos yang lebih tinggi daripada jangkaan apabila sebut harga diterima.

Sifat bahan secara langsung mempengaruhi parameter pemotongan, kelajuan pemprosesan, dan kualiti akhir komponen. Kepantulan, kekonduksian haba, dan tingkah laku pengoksidaan semua memainkan peranan penting dalam menentukan bagaimana kepingan keluli yang dipotong oleh laser atau komponen keluli tahan karat yang dipotong secara khusus oleh laser akan kelihatan.

Parameter Pemotongan Keluli dan Keluli Tahan Karat

Keluli kekal sebagai bahan yang paling kerap diproses dalam mana-mana perkhidmatan pemotongan logam laser , dan memang begitu sebabnya. Keluli karbon menyerap tenaga laser dengan sangat baik, menjadikannya logam yang paling mudah dan berkesan dari segi kos untuk dipotong. Kandungan besi menyerap panjang gelombang 1064 nm dari laser gentian dengan mudah, membolehkan kelajuan pemprosesan yang tinggi dan tepi yang bersih.

Inilah yang perlu anda ketahui mengenai setiap jenis keluli:

- Keluli Karbon: Dipotong dengan bersih dari ketebalan 0.5 mm hingga 25+ mm. Pemotongan dengan bantuan oksigen mempercepat proses pada plat yang lebih tebal melalui pembakaran tempatan. Jangkakan kualiti tepi yang sangat baik dengan pengolahan susulan yang minima diperlukan. Ini biasanya merupakan pilihan paling ekonomikal untuk komponen struktur dan braket.

- Baja tahan karat: Memerlukan gas bantu nitrogen untuk mengelakkan pengoksidaan yang akan mewarnai tepi potongan. Perkhidmatan pemotongan laser keluli tahan karat biasanya memproses ketebalan dari 0.5 mm hingga 20 mm, walaupun keupayaan sebenar bergantung kepada peralatan. Kandungan kromium mencipta ciri penyerapan yang sedikit berbeza berbanding keluli karbon, yang kerap memerlukan pelarasan parameter untuk keputusan terbaik.

- Keluli Dikekuningan: Lapisan zink menghasilkan wap semasa pemotongan, yang boleh menjejaskan kualiti tepi dan menghasilkan asap yang memerlukan pengudaraan yang sesuai. Kebanyakan bengkel dapat mengendalikan bahan bergalvani sehingga ketebalan 6-8 mm tanpa masalah, walaupun lapisan zink tersebut boleh menyebabkan kekasaran tepi yang sedikit berbanding keluli tanpa salutan.

Untuk projek keluli tahan karat yang dipotong dengan laser secara tersuai dan memerlukan kemasan estetik—seperti panel arkitek atau peralatan perkhidmatan makanan—nyatakan pemotongan menggunakan nitrogen untuk mengekalkan tepi yang cerah dan bebas oksida. Pemotongan dengan oksigen lebih cepat tetapi meninggalkan tepi yang lebih gelap yang mungkin memerlukan kemasan tambahan.

Bekerja dengan Logam Pantulan Seperti Aluminium dan Tembaga

Logam pantulan membentangkan cabaran unik yang secara langsung mempengaruhi kos dan jadual projek anda. Aluminium, tembaga, dan loyang mempunyai permukaan licin dan kekonduksian terma yang tinggi yang mempersulit proses pemotongan dalam dua cara penting.

Pertama, bahan-bahan ini memantulkan sebahagian besar tenaga laser kembali ke arah kepala pemotong. Pantulan balik ini mengurangkan kecekapan pemotongan dan, tanpa perlindungan mesin yang sesuai, boleh merosakkan komponen optik. Sistem laser gentian moden dilengkapi dengan pemantauan pantulan balik dan ciri penutupan automatik yang direka khas untuk mengendalikan bahan-bahan ini dengan selamat.

Kedua, logam reflektif menyebarkan haba dengan cepat dari zon pemotongan. Tembaga dan aluminium menarik tenaga haba begitu pantas sehingga sukar untuk mencapai penembusan yang stabil. Apakah penyelesaiannya? Mod pemotongan berdenyut membekalkan tenaga dalam bentuk ledakan pendek dan terkawal berbanding gelombang berterusan, membolehkan peleburan terkawal tanpa pantulan berlebihan.

- Aloi Aluminium: Perkhidmatan pemotongan laser aluminium biasanya mengendalikan ketebalan dari 0.5 mm hingga 12 mm untuk kebanyakan aloi biasa. Gred 6061 dan 5052 dipotong dengan lebih boleh diramal berbanding aluminium tulen. Penyediaan permukaan amat penting—buang minyak, pengoksidaan, dan kelembapan sebelum pemotongan untuk meningkatkan penyerapan tenaga dan mengurangkan pantulan.

- Tembaga: Salah satu bahan paling mencabar disebabkan oleh pantulan yang sangat tinggi dan konduktiviti haba. Jangkakan had ketebalan kira-kira 6 mm untuk kebanyakan sistem laser gentian. Rawatan awal dengan cat hitam atau salutan permukaan boleh meningkatkan penyerapan, walaupun ini menambah langkah pemprosesan.

- Kuningan: Lebih mudah daripada tembaga tulen disebabkan kandungan zink yang mengubah sifat permukaan. Kebanyakan bengkel memproses loyang sehingga ketebalan 8 mm dengan berkesan. Bantuan nitrogen menghasilkan tepi yang paling bersih tanpa perubahan warna.

- Titanium: Memerlukan perisai gas lengai (argon atau helium) untuk mencegah pengoksidaan dan kegetasan. Bahagian logam yang dipotong khusus dengan laser dari titanium memerlukan kawalan parameter yang tepat disebabkan oleh sifat reaktif bahan tersebut pada suhu tinggi. Julat ketebalan biasa adalah antara 0.5 mm hingga 6 mm bergantung kepada keupayaan peralatan.

Apabila meminta sebut harga untuk bahan reflektif, jangkakan harga setiap bahagian yang lebih tinggi berbanding projek keluli yang setara. Parameter khas, kelajuan pemotongan yang lebih perlahan, dan kehausan peralatan tambahan kesemuanya menjadi faktor dalam pengiraan kos.

Keadaan permukaan secara langsung memberi kesan kepada kualiti pemotongan pada logam reflektif. Alihkan kontaminan termasuk minyak, pengoksidaan, salutan filem, dan wap air sebelum pemprosesan—permukaan yang bersih meningkatkan penyerapan laser dan mengurangkan risiko pantulan balik.

Memahami bagaimana bahan pilihan anda berinteraksi dengan teknologi pemotongan laser hanyalah separuh daripada persamaan. Fail rekabentuk anda juga perlu memenuhi keperluan tertentu untuk memastikan bahan-bahan tersebut ditransformasikan kepada komponen tepat seperti yang diperlukan.

Keperluan Fail Reka Bentuk dan Amalan Terbaik Penyediaan

Fail reka bentuk anda boleh menentukan kejayaan atau kegagalan projek pemotongan laser. Hantar format yang salah, dan anda akan mengalami kelewatan sementara bengkel meminta pembetulan. Masukkan ciri-ciri yang terlalu kecil untuk ketebalan bahan, dan anda akan menerima komponen yang tidak sepadan dengan jangkaan anda. Namun kebanyakan penyedia perkhidmatan pemotongan laser tersuai hampir tidak menjelaskan apa yang mereka benar-benar perlukan daripada fail anda—meninggalkan anda meneka sehingga masalah timbul.

Kebenarannya? Penyediaan fail yang betul secara langsung memberi kesan kepada sebut harga, masa penyiapan, dan kualiti akhir komponen. Memahami keperluan ini sebelum anda hantar dapat menjimatkan kesulitan dan wang bagi setiap projek pemotongan logam laser tersuai.

Format Fail dan Keperluan Vektor untuk Pemotongan Laser

Mesin pemotong laser membaca fail vektor—bukan gambar foto atau imej berasaskan piksel. Mengapa perbezaan ini begitu penting? Grafik vektor menentukan bentuk melalui ungkapan matematik dan bukannya piksel individu. Apabila anda membesarkan imej vektor, tepinya kekal tajam dan tepat pada sebarang skala. Imej bitmap pula menjadi kabur dan berpiksel apabila diperbesar.

Ketepatan matematik ini secara langsung diterjemahkan kepada ketepatan pemotongan. Laser mengikuti laluan vektor dengan tepat seperti yang ditakrifkan, menghasilkan komponen yang sepadan dengan spesifikasi rekabentuk anda. Hantar fail bitmap, dan bengkel terpaksa menukarkannya terlebih dahulu kepada format vektor—proses yang boleh memperkenalkan ralat dan menambah tempoh penghantaran anda.

Berikut adalah format fail yang diterima oleh kebanyakan bengkel pemotongan logam tersuai:

- DXF (Drawing Exchange Format): Piawaian industri untuk fail CAD. Serasi sepenuhnya merentas platform perisian pemotongan dengan data dimensi yang tepat.

- DWG (Lukisan AutoCAD): Format asli AutoCAD yang menawarkan ketepatan tinggi. Sesetengah bengkel lebih gemar DXF kerana keserasian yang lebih luas.

- AI (Adobe Illustrator): Popular dikalangan pereka dan artis. Pastikan semua teks ditukar kepada bentuk garis luar sebelum penyerahan.

- SVG (Scalable Vector Graphics): Format vektor yang mesra web dan sesuai untuk reka bentuk yang lebih ringkas. Sahkan perisian anda mengeksport laluan yang bersih tanpa nod tidak perlu.

Bekerja dengan imej raster seperti JPEG atau PNG? Alat percuma seperti Inkscape boleh menjejak imej bitmap dan menukarkannya kepada format vektor. Walau bagaimanapun, sentiasa sahkan dimensi selepas penukaran—proses penjejakan boleh memperkenalkan ralat penskalaan kecil yang bertambah buruk dan menyebabkan masalah besar pada komponen siap.

Mengelakkan Kesilapan Reka Bentuk Lazim Yang Menyebabkan Kelewatan Projek

Walaupun jurutera berpengalaman pun menghantar fail dengan isu yang menyebabkan kelewatan pengeluaran. Memahami halangan lazim ini membantu anda mengelak kitaran semakan ulang-alik yang menunda tarikh penghantaran.

Kekurangan ruang potong (kerf allowance) merupakan antara masalah yang paling kerap berlaku. Kerf—lebar bahan yang dibuang semasa pemotongan—biasanya berada dalam julat 0.1 mm hingga 1.0 mm bergantung pada jenis bahan, ketebalan, dan parameter laser. Reka bentuk anda mesti mengambil kira kehilangan bahan ini, jika tidak bahagian yang dihasilkan akan lebih kecil daripada saiz yang diperlukan. Kebanyakan perisian pemotongan boleh secara automatik melaraskan laluan untuk mengimbanginya, tetapi anda perlu memahami sama ada dimensi anda mewakili saiz akhir komponen atau garis tengah laluan pemotongan.

Ciri yang lebih kecil daripada ketebalan bahan menyebabkan isu kualiti yang tidak dapat diselesaikan walaupun dengan peningkatan kuasa laser. Panduan biasa: elakkan ciri reka bentuk yang lebih kecil daripada ketebalan bahan yang dipotong. Sebagai contoh, memotong lubang 8 mm pada keluli setebal 10 mm biasanya menghasilkan kualiti tepi yang rendah dan ketidaktepatan dimensi. Prinsip yang sama juga digunakan bagi alur sempit, jambatan nipis, dan ciri dalaman yang rumit.

Ralat pengendalian teks mengejutkan banyak pereka. Jika teks dalam fail anda masih boleh diedit dan tidak ditukar kepada garis luar atau bentuk, perisian pemotongan mungkin menggantikan fon yang berbeza atau salah mentafsir aksara sepenuhnya. Dalam Illustrator, ini bermakna "menukar kepada garis luar". Dalam perisian CAD, anda mungkin perlu "meletupkan" atau "mengembangkan" elemen teks. Sorot mana-mana teks dalam reka bentuk anda—jika ia masih boleh diedit, ia perlu ditukar sebelum penghantaran.

Keratan dalaman yang tidak disokong mencipta bahagian yang benar-benar terpisah semasa pemotongan. Jika reka bentuk anda termasuk bentuk dalaman yang tidak bersambung dengan bahagian utama, bahagian-bahagian ini akan jatuh melalui katil pemotongan dan tidak dapat dikekalkan. Sama ada hantarkan ini sebagai bahagian berasingan atau tambah jambatan kecil (tab) yang menyambungkannya ke badan utama untuk dialih keluar selepas pemotongan.

Senarai Semak Penyediaan Reka Bentuk untuk Logam Lembaran Potong Laser Suai

Sebelum menyerahkan fail kepada mana-mana pembekal logam potong laser suai, ikuti urutan penyediaan ini:

- Sahkan format fail: Eksport reka bentuk anda sebagai DXF, DWG, AI, atau SVG. Elakkan sepenuhnya format raster, atau jejak dan sahkan dimensi jika penukaran diperlukan.

- Tukar semua teks kepada garis luar: Hapuskan kotak teks yang boleh diedit dengan menukarkannya kepada bentuk atau laluan. Ini mengelakkan isu penggantian fon semasa pemprosesan.

- Semak saiz ciri minimum: Pastikan tiada ciri dalaman (lubang, alur, potongan) yang lebih kecil daripada ketebalan bahan anda. Untuk logam lembaran nipis di bawah 3 mm, diameter lubang minimum biasanya bermula sekitar 1.5-2 mm.

- Sahkan jarak antara potongan: Laluan pemotongan yang rapat boleh menyebabkan lenturan, leburan, atau pengewapan antara potongan—terutamanya pada bahan dengan takat lebur rendah. Kekalkan jarak sekurang-kurangnya 1.5x ketebalan bahan antara garisan potongan yang bersebelahan.

- Ambil kira lebar kerf: Tentukan sama ada dimensi anda mewakili saiz akhir komponen atau laluan pemotongan. Nyatakan ini dengan jelas kepada pembekal perkhidmatan anda, atau gunakan pelbagai ofset yang sesuai sebelum penyerahan.

- Hapuskan potongan tanpa sokongan: Tambahkan tab penyambung pada sebarang bentuk dalaman yang mungkin terlepas semasa pemotongan. Rancang penyingkiran tab tersebut dalam proses pasca-pemprosesan.

- Optimumkan kecekapan nesting: Jika menghantar pelbagai bahagian, pertimbangkan bagaimana ia boleh disusun bersama di atas bahan kepingan. Penyusunan yang cekap mengurangkan pembaziran bahan dan boleh menurunkan kos setiap bahagian dalam projek kepingan logam potongan tersuai.

- Cetak pada skala 100%: Sebelum menghantar, cetak rekabentuk anda pada saiz sebenar dan ukur secara fizikal dimensi penting. Langkah mudah ini dapat mengesan ralat penskalaan yang kerap terlepas daripada semakan digital.

- Alih keluar garisan pendua: Laluan potongan yang bertindih atau pendua menyebabkan laser melintasi garisan yang sama dua kali, membazirkan masa dan berpotensi merosakkan kualiti tepi.

- Nyatakan bahan dan ketebalan: Sertakan dokumentasi yang jelas mengenai jenis bahan dan ketebalan yang dikehendaki. Bahan yang berbeza memerlukan tetapan parameter yang berbeza, dan maklumat ini perlu disertakan bersama fail rekabentuk anda.

Menggunakan ketebalan bahan piawai adalah salah satu cara termudah untuk mengoptimumkan proses pemotongan laser. Ketebalan yang tidak piawai sering memerlukan kalibrasi khas atau sumber bahan khusus, yang boleh meningkatkan masa penghantaran dan kos secara ketara.

Meluangkan masa untuk menyediakan fail dengan betul pada peringkat awal akan menghapuskan kitaran semakan yang menimbulkan frustrasi kepada anda dan bengkel. Fail rekabentuk yang bersih dan diformat dengan betul boleh terus ke peringkat pengeluaran—secara langsung membawa kepada penghantaran yang lebih cepat dan anggaran harga yang lebih tepat.

Dengan fail rekabentuk anda disediakan dengan betul, memahami apa yang berlaku seterusnya—dari permintaan sebut harga hingga komponen siap—membantu anda menetapkan jangkaan yang realistik dan mengenal pasti pembekal berkualiti.

Proses Pemotongan Laser Lengkap Dari Fail ke Komponen Siap

Kebanyakan perkhidmatan pemotongan logam dengan laser menganggap proses pengeluaran mereka seperti kotak hitam. Anda hantar fail, menunggu sebentar tanpa tempoh yang ditentukan, dan akhirnya komponen tiba. Ketidakjelasan ini menimbulkan ketidakpastian—dan ketidakpastian itu bermakna anda mungkin membayar lebih daripada yang diperlukan atau menerima tempoh penyampaian yang lebih lama daripada keperluan.

Memahami dengan tepat apa yang berlaku antara permintaan sebut harga dan penghantaran akhir membolehkan anda mengoptimumkan projek anda, menetapkan jadual masa yang realistik, dan menilai sama ada pembekal benar-benar menepati janji mereka. Berikut adalah aliran kerja lengkap yang diikuti oleh perkhidmatan pemotongan laser berkualiti.

Dari Permintaan Sebut Harga ke Komponen Siap

Perjalanan dari fail rekabentuk ke komponen siap mengikuti urutan yang boleh diramalkan—walaupun kelajuan dan ketepatan setiap langkah berbeza secara ketara antara pembekal. Syarikat pemotongan laser yang teratur boleh bergerak dari hubungan awal hingga penghantaran komponen dalam tempoh serendah 24 jam untuk pesanan piawai, manakala operasi yang kurang cekap mungkin mengambil masa berminggu-minggu untuk projek yang sama.

- Permohonan hantaran sebut harga: Anda memuat naik fail CAD anda (DXF, DWG, STEP, atau IGES) bersama spesifikasi bahan dan keperluan kuantiti. Sistem sebut harga lanjutan akan serta-merta menganalisis geometri fail anda, mengira panjang laluan potongan, keperluan bahan, dan masa pemprosesan anggaran. Menurut Wuxi Lead Precision Machinery , platform sebut harga serta-merta yang canggih akan merujuk silang fail yang dimuat naik terhadap keupayaan mesin secara masa nyata dan data proses sejarah—menilai faktor-faktor seperti pampasan lebar alur potong dan risiko lenturan berpotensi berdasarkan geometri komponen.

- Ulasan reka bentuk dan maklum balas DFM: Sebelum pemotongan bermula, jurutera-jurutera yang berpengalaman akan mengkaji fail anda dari segi kebolehdibuatannya. Mereka menyemak spesifikasi had ralat, mengenal pasti ciri-ciri yang mungkin menyebabkan isu kualiti, dan menandakan masalah berpotensi seperti jarak antara potongan yang tidak mencukupi atau geometri dalaman yang tidak disokong. Pembekal berkualiti memberikan maklum balas yang boleh ditindaklanjuti dalam masa beberapa jam—bukan penafian automatik. Semakan rekabentuk untuk kebolehdibuat ini mengelakkan kerja semula yang mahal pada peringkat seterusnya.

- Pemilihan dan Perolehan Bahan: Bahan yang ditentukan dikeluarkan dari inventori atau dipesan jika aloi khusus diperlukan. Perkhidmatan pemotongan logam yang telah ditubuhkan menyimpan stok bahan biasa seperti keluli karbon, keluli tahan karat, aluminium, dan aloi khas dengan mendalam—menghapuskan kelewatan pengadaan. Sijil bahan disahkan mengikut keperluan anda, terutamanya penting untuk aplikasi aerospace atau perubatan.

- Penjanaan program pemotongan: Fail rekabentuk anda disusun ke dalam program pemotongan yang mengoptimumkan penggunaan bahan. Perisian menyusun pelbagai komponen secara efisien merentasi kepingan bahan, meminimumkan sisa sambil mengekalkan jarak yang diperlukan antara potongan. Program ini merangkumi semua parameter laser: tetapan kuasa, kelajuan suapan, jenis gas, dan jarak fokus yang dikalibrasi khusus mengikut bahan dan ketebalan anda.

- Operasi pemotongan laser: Fail yang diprogram memandu kepala pemotong yang dikawal oleh CNC merentasi bahan anda. Sistem laser gentian moden dengan kawalan fokus adaptif dan pemantauan masa nyata memberikan ketepatan peringkat mikron pada kadar keluaran tinggi. Pengendalian bahan automatik memastikan penjajaran yang konsisten, manakala pengekstrakan asap bersepadu mengekalkan kejelasan optik sepanjang proses pemotongan.

- Pemeriksaan Kualiti: Setiap pusingan pengeluaran menjalani pengesahan dimensi. Komponen kritikal menerima pemeriksaan mesin pengukur koordinat (CMM) untuk pengesahan 3D penuh ciri geometri. Sampel rawak diperiksa setiap jam semasa pusingan pengeluaran, dengan komponen yang tidak mematuhi segera dikuarantin. Laporan pemeriksaan artikel pertama disertakan bersama penghantaran bagi projek yang memerlukan dokumentasi kesusuran.

- Kemasan dan Operasi Sekunder: Bergantung kepada keperluan anda, komponen boleh diteruskan kepada penanggulangan tepi tajam, lenturan, pengetipan, pengimpalan, atau rawatan permukaan seperti salutan serbuk atau anodisasi. Setiap operasi tambahan menambah masa pemprosesan tetapi menghasilkan komponen siap pakai.

- Pembungkusan dan penghantaran: Bahagian siap dikemas untuk perlindungan semasa penghantaran. Pesanan piawai daripada perkhidmatan pemotongan logam laser yang cekap biasanya dihantar dalam tempoh 2-4 hari perniagaan selepas menerima fail yang sedia dipotong, mengikut Masa pemprosesan yang diterbitkan oleh SendCutSend .

Apa yang Berlaku Semasa Proses Pemotongan

Operasi pemotongan sebenar melibatkan lebih banyak kerumitan daripada sekadar menelusuri reka bentuk anda dengan alur sinar laser. Memahami butiran ini membantu anda menghargai mengapa pilihan reka bentuk tertentu mempengaruhi harga dan kualiti.

Apabila pemotongan bermula, kepala laser kedudukan di atas bahan anda dan alur sinar menembusi pada titik permulaan yang ditetapkan. Untuk bahan yang lebih tebal, tembakan ini mengambil masa lebih lama dan menjana lebih banyak haba berbanding pergerakan pemotongan seterusnya. Penjodohan pintar meletakkan titik tembakan di kawasan buangan jika boleh, untuk mengelakkan kesan haba pada permukaan bahagian siap.

Apabila kepala bergerak merentasi laluan reka bentuk anda, gas bantu mengalir secara koaksial dengan alur. Oksigen mempercepatkan pemotongan ke atas keluli karbon melalui pembakaran setempat. Nitrogen menghasilkan tepi yang bebas oksida, yang penting untuk kimpalan keluli tahan karat atau permukaan yang kelihatan. Pemilihan gas bantu memberi kesan langsung terhadap kualiti tepi, kelajuan pemotongan, dan rupa akhir.

Sepanjang operasi, sensor memantau sebarang anjakan. Pengesanan pantulan belakang melindungi komponen optik apabila memotong logam reflektif. Kalibrasi kuasa dilaraskan secara masa nyata untuk mengekalkan penghantaran tenaga yang konsisten. Kawalan proses statistik memantau ketepatan dimensi sepanjang pengeluaran, mencetuskan penyesuaian semula sebelum sesaran menjejaskan kualiti komponen.

Faktor-Faktor yang Mempengaruhi Masa Penyelesaian

Beberapa pemboleh ubah mempengaruhi seberapa cepat komponen anda bergerak daripada sebut harga hingga penghantaran:

- Kesiapan fail: Fail siap potong tanpa isu kebolehkeluaran akan diteruskan serta-merta. Fail yang memerlukan kitaran semakan menambah beberapa hari pada jadual anda.

- Ketersediaan bahan: Bahan biasa dikirim dari stok. Aloi khas atau ketebalan tidak piawai mungkin memerlukan masa pengadaan.

- Kerumitan pesanan: Bahagian rata yang mudah diproses lebih cepat berbanding reka bentuk yang memerlukan pelbagai operasi sekunder.

- Kuantiti: Larian pengeluaran yang lebih besar memerlukan lebih banyak masa mesin, walaupun kos setiap unit biasanya menurun dengan peningkatan jumlah.

- Kapasiti bengkel semasa: Beban mesin secara masa nyata mempengaruhi penjadualan. Pembekal berkualiti menyelaraskan sistem ERP mereka untuk memberikan tempoh siap mengikut kapasiti sebenar—bukan purata optimis.

Untuk prototaip kecemasan, sesetengah pembekal menawarkan tempoh siap 72 jam dengan pengendalian dipercepatkan. Larian pengeluaran piawai biasanya disiapkan dalam tempoh 5 hari bekerja untuk kuantiti hingga beberapa ribu unit. Penambahan operasi pasca-pemprosesan seperti lenturan, pengeleman, atau salutan serbuk akan memanjangkan tempoh ini secara berkadar.

Mengetahui alur kerja ini membantu anda menyediakan fail dengan betul, menetapkan jangkaan yang tepat dengan pemegang kepentingan, dan mengenal pasti pembekal yang benar-benar mengawal proses mereka. Faktor penting seterusnya—harga—bergantung kuat kepada keputusan yang anda buat sepanjang perjalanan ini.

Memahami Penetapan Harga dan Faktor Kos Pemotongan Laser

Inilah yang membuatkan kebanyakan pelanggan berasa frustrasi tentang penetapan harga perkhidmatan pemotongan logam laser: kurangnya ketelusan. Anda meminta sebut harga, menerima satu nombor, dan tidak tahu sama ada ia kompetitif atau apakah sebenarnya yang mendorong kos tersebut. Sesetengah bengkel mengenakan caj berdasarkan inci persegi. Yang lain memberi sebut harga mengikut jam. Sebilangan kecil malah tidak mahu menerangkan metodologi mereka.

Kenyataannya? Hampir setiap pembekal menggunakan formula asas yang serupa, tetapi mereka mengira input dengan cara yang berbeza. Memahami pemandu kos ini meletakkan anda dalam kawalan—membantu anda mengoptimumkan rekabentuk, membuat perbandingan sebut harga secara bijak, dan mengelakkan daripada membayar harga premium untuk kerja biasa. Sama ada anda mencari tempat untuk memotong logam bagi prototaip satu kali sahaja atau mendapatkan perkhidmatan pemotongan laser keluli untuk pengeluaran besar-besaran, prinsip-prinsip ini adalah universal.

Faktor Utama yang Menentukan Kos Pemotongan Laser

Lupakan mitos bahawa penetapan harga bergantung terutamanya pada keluasan bahan. Menurut Panduan penetapan harga Fortune Laser , faktor paling penting yang menentukan kos anda adalah masa mesin—bukan keluasan kaki persegi kepingan anda. Sebuah braket segi empat tepat yang mudah dan panel hiasan rumit yang diperbuat daripada bahan yang sama boleh mempunyai harga yang sangat berbeza kerana salah satu memerlukan masa pemotongan yang jauh lebih lama daripada yang lain.

Formula penetapan harga piawai dinyatakan seperti berikut:

Harga Akhir = (Kos Bahan + Kos Berubah + Kos Tetap) × (1 + Margin Untung)

Setiap komponen menyumbang secara berbeza bergantung kepada projek khusus anda:

- Jenis dan Kos Bahan: Harga bahan mentah berbeza secara ketara. Kos MDF adalah beberapa kali ganda lebih murah daripada keluli tahan karat; titanium gred aerospace kosnya beberapa kali ganda lebih tinggi daripada keluli karbon. Kos bahan asas merangkumi bukan sahaja komponen siap anda tetapi juga sisa yang terhasil semasa proses pemotongan.

- Ketebalan Bahan: Faktor ini memberi kesan kepada kos secara eksponen, bukan secara linear. Menggandakan ketebalan boleh menyebabkan masa pemotongan lebih daripada dua kali ganda kerana laser perlu bergerak jauh lebih perlahan untuk menembusi dengan bersih. Sekeping plat keluli 6mm mungkin mengambil masa tiga kali lebih lama untuk dipotong berbanding bahan 3mm—bukan sekadar dua kali ganda.

- Jarak pemotongan (panjang perimeter): Setiap milimeter yang dilalui oleh laser menambah masa mesin anda. Geometri kompleks dengan perimeter panjang lebih mahal daripada bentuk ringkas, walaupun keluasan kawasan bahan kekal sama. Corak filigree yang rumit boleh kosnya beberapa kali ganda lebih tinggi daripada potongan segi empat tepat biasa.

- Bilangan tusukan: Setiap kali laser memulakan potongan baharu, ia mesti menembusi bahan tersebut terlebih dahulu. Reka bentuk dengan 50 lubang kecil mengumpulkan 50 kitaran penembusan—setiap satunya menambah masa dan kos. Menggabungkan ciri-ciri kecil atau mengurangkan bilangan lubang secara langsung mengurangkan harga.

- Keperluan rongga toleransi: Menentukan toleransi yang lebih ketat daripada yang diperlukan secara fungsian akan meningkatkan kos secara besar-besaran. Mengekalkan ±0.003" memerlukan kelajuan pemotongan yang lebih perlahan dan terkawal berbanding ±0.010". Kecuali aplikasi anda benar-benar memerlukan toleransi ketat, menerima ketepatan piawaian dapat menjimatkan wang.

- Operasi Sekunder: Pembengkokan, pengetipan, penanggalian tepi tajam, salutan serbuk, dan pemasangan perkakasan masing-masing menambah tenaga kerja dan masa pemprosesan. Kepingan rata yang dipotong laser memerlukan pengendalian yang kurang berbanding enklosur yang dibentuk dengan penyisipan berulir dan kemasan cat.

- Yuran Penyediaan: Kebanyakan perkhidmatan pemotongan laser dan pemotongan keluli atas talian mengenakan yuran persediaan yang merangkumi masa operator untuk memuatkan bahan, mengalibrasi peralatan, dan menyediakan fail anda. Kos tetap ini diagihkan mengikut kuantiti pesanan anda—menyebabkan harga setiap sebahagian berkurang apabila volum meningkat.

Kadar jamuan mesin biasanya berada dalam lingkungan $60 hingga $120 bergantung pada kuasa dan keupayaan laser. Pemotongan logam lebih mahal daripada akrilik atau kayu kerana ia memerlukan peralatan yang lebih berkuasa, menggunakan gas bantu yang mahal seperti nitrogen atau oksigen, dan menyebabkan kerosakan mesin yang lebih tinggi.

Cara Mengoptimumkan Reka Bentuk Anda untuk Kecekapan Kos

Inilah yang kebanyakan bengkel tidak akan dedahkan secara sukarela: anda mengawal lebih banyak faktor harga akhir daripada yang mereka lakukan. Keputusan reka bentuk yang dibuat sebelum anda meminta sebut harga menentukan sebahagian besar kos pembuatan anda. Pengoptimuman yang bijak boleh mengurangkan perbelanjaan sebanyak 30-50% tanpa mengorbankan fungsi.

Permudahkan geometri di mana-mana yang berkemungkinan. Lengkungan ketat dan sudut tajam memaksa kepala pemotong untuk sentiasa mengurangkan kelajuan dan memecut semula, menyebabkan masa kitaran lebih panjang. Menggantikan beberapa lubang kecil dengan alur memanjang mengurangkan bilangan tusukan sambil mengekalkan fungsi yang serupa. Soal setiap elemen hiasan—adakah corak rumit itu benar-benar diperlukan untuk aplikasi anda, atau adakah alternatif yang lebih ringkas mencapai tujuan yang sama?

Gunakan bahan setipis yang memenuhi keperluan anda. Ini kekal sebagai strategi pengurangan kos yang paling berkesan. Sebelum menggunakan bahan berketebalan tinggi secara lalai, pastikan sama ada bahan yang lebih nipis memenuhi keperluan struktur dan ketahanan. Perbezaan masa pemprosesan antara keluli 2mm dan 4mm adalah besar.

Bersihkan fail rekabentuk anda sepenuhnya. Garis pendua, lapisan tersembunyi, dan geometri binaan kesemuanya menyebabkan masalah. Sistem sebut harga automatik akan cuba memotong semua yang dikesan—garis ganda secara literal menggandakan kos bagi ciri tersebut. Alih keluar semua elemen yang tidak perlu sebelum hantaran.

Pertimbangkan kecekapan pengekalan. Bahagian-bahagian yang disusun secara cekap di atas kepingan bahan mengurangkan pembaziran bahan. Bentuk segi empat tepat lebih cekap dikenakan pengekalan berbanding profil tidak sekata. Jika menempah beberapa jenis bahagian yang berbeza, menggabungkannya dalam satu pesanan membolehkan bengkel mengekalkan kesemuanya bersama, mengurangkan kos bahan anda per unit.

Tempah dalam kuantiti yang sesuai. Kos per unit menurun dengan ketara apabila kuantiti meningkat kerana kos persediaan dikongsi kepada lebih banyak unit. Menurut sumber industri, diskaun volum boleh mencapai sehingga 70% untuk pesanan kuantiti tinggi. Menggabungkan keperluan ke dalam pesanan yang lebih besar dan kurang kerap biasanya lebih baik daripada membuat beberapa pembelian kelompok kecil.

Harga Prototaip berbanding Harga Mengikut Volum Pengeluaran

Prototaip tunggal dan pesanan kuantiti rendah membawa kos per unit yang lebih tinggi—kadangkala jauh lebih tinggi. Ini bukan kerana bengkel mengeksploitasi pelanggan; sebaliknya ia mencerminkan realiti ekonomi bahawa kos tetap mesti dipulihkan tanpa mengira kuantiti.

Untuk satu prototaip, yuran persediaan, masa penyediaan fail, pengendalian bahan, dan pemeriksaan kualiti semua dikenakan hanya untuk satu komponen. Pesan 100 komponen yang sama, dan kos tetap yang sama akan disebarluaskan ke seluruh kumpulan, mengurangkan perbelanjaan setiap unit secara ketara.

Jika anda mencari potongan laser yang murah untuk kuantiti prototaip, fokuskan pada pengoptimuman rekabentuk berbanding pemilihan bengkel. Rekabentuk yang dioptimumkan dengan baik daripada perkhidmatan pemotongan laser keluli berkualiti sering kali lebih murah berbanding rekabentuk kompleks daripada pembekal termurah yang dapat anda temui.

Mendapatkan Sebut Harga yang Tepat

Sediakan maklumat ini sebelum meminta sebut harga untuk menerima penetapan harga yang tepat dengan cepat:

- Fail rekabentuk vektor dalam format DXF, DWG, atau STEP

- Spesifikasi jenis dan gred bahan

- Ketebalan Bahan

- Kuantiti yang diperlukan

- Keperluan rongga (jika lebih ketat daripada piawaian)

- Operasi penyiangan yang diperlukan

- Jangkaan Tempoh Penghantaran

Ramai platform dalam talian kini menawarkan sebut harga serta-merta—muat naik fail anda, pilih parameter bahan, dan terima penetapan harga dalam beberapa saat. Sistem automatik ini mengira panjang laluan potongan, bilangan tusukan, dan penggunaan bahan secara algoritma. Walau bagaimanapun, sistem ini mungkin tidak mengesan isu kebolehdihasilan yang boleh dikesan melalui semakan manusia.

Memahami faktor yang menentukan sebut harga anda membolehkan anda membuat pertukaran yang bijak antara kos, kualiti, dan tempoh masa. Pertimbangan seterusnya—menyesuaikan keupayaan pemotongan laser dengan aplikasi industri khusus anda—menentukan sama ada perkhidmatan tertentu itu benar-benar mampu memberi apa yang diperlukan oleh projek anda.

Aplikasi Industri untuk Komponen Logam yang Dipotong dengan Laser

Anda telah melihat teknologi ini, memahami bahan-bahannya, dan mengetahui faktor yang mendorong penetapan harga. Tetapi di sinilah kesemuanya bersatu: aplikasi dunia nyata yang membuktikan nilai perkhidmatan pemotongan logam laser. Walaupun pesaing menawarkan senarai generik industri, butiran adalah penting—kerana memahami secara tepat bagaimana teknologi ini menyelesaikan cabaran pembuatan tertentu membantu anda menilai sama ada ia sesuai untuk projek anda.

Dari komponen sasis yang menjamin keselamatan kenderaan hingga panel hiasan yang mengubah wajah bangunan, pemotongan laser presisi membolehkan aplikasi yang tidak praktikal atau mustahil dilaksanakan dengan kaedah fabrikasi tradisional. Sama ada anda mencari perkhidmatan pemotongan logam laser berdekatan saya atau menilai perkhidmatan pemotongan plat keluli merentasi negara, mengetahui kes-kes penggunaan ini membantu anda berkomunikasi secara efektif dengan penyedia perkhidmatan dan menetapkan jangkaan yang sesuai.

Komponen Presisi Automotif dan Aeroangkasa

Industri automotif menuntut gabungan yang jarang didapati: geometri kompleks, had ketelusan yang ketat, dan isi padu pengeluaran yang besar—semua ini sambil mengekalkan kos yang kompetitif. Pemotongan laser memenuhi semua aspek tersebut.

Mengapa teknologi ini mendominasi pembuatan automotif? Analisis industri Accurl pemotongan laser jauh lebih efisien berbanding proses pembuatan logam tradisional seperti pemotongan acuan atau pemotongan plasma, menyederhanakan pengeluaran kenderaan di mana setiap milimeter sangat penting. Laser gentian berkuasa tinggi memberikan ketepatan yang penting untuk komponen kritikal keselamatan.

- Komponen Rangka: Rel rangka, anggota silang, dan pengukuhan struktur memerlukan ketepatan dimensi yang tepat untuk mengekalkan prestasi hentaman. Komponen yang dipotong dengan laser secara konsisten memenuhi had ketelusan ±0.003" sepanjang pengeluaran beribu-ribu unit.

- Klip dan perkakas pemasangan: Tangkai enjin, braket suspensi, dan penyokong panel badan memerlukan penempatan lubang yang tepat untuk kecekapan talian perakitan. Lubang yang tidak selari bermaksud komponen ditolak dan kelewatan pengeluaran.

- Komponen struktur: Pilar A, pilar B, dan pengukuat bumbung menggunakan keluli berkekuatan tinggi yang sukar diproses secara bersih oleh penembusan konvensional. Pemotongan laser mampu mengendalikan keluli berkekuatan tinggi tanpa kehausan alat yang menjadi masalah kaedah mekanikal.

- Komponen sistem ekzos: Perisai haba, flen, dan pendakap pemasangan memerlukan tepi yang bersih supaya tidak menimbulkan kepekatan tegasan dalam persekitaran bersuhu tinggi.

- Pendakap hiasan dalaman: Sokongan panel pemuka, rangka kerusi, dan perkakasan pemasangan konsol memerlukan tepi bebas deburring bagi keselamatan pekerja semasa perakitan.

Aplikasi aerospace menambahkan lagi keperluan ketepatan. Apabila komponen terbang pada ketinggian 35,000 kaki, kegagalan bukan satu pilihan.

Industri aerospace mendapat manfaat daripada keupayaan pemotongan laser untuk menghasilkan komponen yang memenuhi tahap toleransi ketat sambil mengekalkan integriti struktur—sangat penting dalam aplikasi di mana penjimatan berat secara langsung memberi kesan kepada kecekapan bahan api dan kapasiti muatan. Perkhidmatan pemotongan laser keluli yang menyokong aerospace kerap memiliki pensijilan seperti AS9100 untuk menunjukkan pematuhan sistem kualiti.

- Elemen struktur badan kapal terbang: Ribs, spars, dan pengukuhan kulit dari aloi aluminium dan titanium memerlukan kawalan berat yang tepat. Setiap gram penting apabila mengira penggunaan bahan api selama beribu-ribu jam penerbangan.

- Komponen enjin: Peredam bilah turbin, lapisan pembakar, dan komponen ekzos menggunakan aloi eksotik yang sukar dimesin tetapi boleh dipotong dengan bersih menggunakan laser.

- Kes Elektronik Penerbangan: Rumah perisai untuk elektronik sensitif memerlukan perlindungan EMI dengan kawalan dimensi yang tepat bagi tujuan penyegelan yang betul.

- Komponen Dalaman: Rangka tempat duduk, peralatan dapur pesawat, dan perkakasan peti atas kepala seimbangkan pengurangan berat terhadap keperluan ketahanan.

Untuk penggemar dan pengilang kecil, perkhidmatan pemotongan laser untuk penggemar boleh menghasilkan komponen model skala, bahagian dron, dan aksesori kenderaan tersuai menggunakan teknologi yang sama seperti yang digunakan oleh OEM besar—hanya dalam kuantiti yang lebih kecil.

Aplikasi Elektronik dan Peralatan Perindustrian

Pembuatan elektronik memerlukan ketepatan pada skala di mana kaedah pembuatan tradisional sukar bersaing. Menurut Think Robotics , pembuatan logam lembaran menawarkan pengeluaran yang ekonomikal untuk pelindung elektronik, dengan pemotongan laser menghasilkan corak rata yang tepat daripada pelbagai bahan.

- Rumah dan kerangka: Rumah pelayan, kotak panel kawalan, dan kabinet peralatan memerlukan potongan tepat untuk paparan, penyambung, dan pengudaraan. Pemotongan laser mencipta ciri-ciri ini dalam satu operasi sahaja, menghapuskan keperluan pelbagai persediaan mesin.

- Palam haba dan pengurusan haba: Perolahan aluminium dengan corak sirip rumit membuang haba komponen secara efisien. Pemotongan laser menghasilkan geometri kompleks ini lebih cepat daripada pemesinan sambil mengekalkan bahagian dinding nipis yang memaksimumkan luas permukaan.

- Perisai EMI: Perumah yang kedap RF memerlukan kualiti tepi yang konsisten untuk penempatan gasket yang betul. Tepi bersih dan bebas terbang dari pemotongan laser—Indaco Metals mencatatkan hampir tiada proses pasca diperlukan—memastikan prestasi perisai yang boleh dipercayai.

- Perkakasan pemasangan rak: Rel pelayan, panel pengurusan kabel, dan pendakap peralatan memerlukan corak lubang yang tepat mengikut spesifikasi pemasangan piawaian industri.

- Struktur sokongan PCB: Panduan kad, jarak pemisah, dan plat pemasangan menentukan kedudukan papan litar secara tepat di dalam perumah.

Pembuatan peralatan industri merangkumi segala-galanya daripada automasi kilang hingga jentera pertanian. Aplikasi ini biasanya mengutamakan ketahanan dan fungsi berbanding estetika—tetapi tetap menuntut ketepatan dimensi untuk pemasangan dan operasi yang betul.

- Pengadang mesin dan kandang keselamatan: Panel pelindung berlubang membenarkan penglihatan dan pengudaraan sambil mengelakkan sentuhan operator dengan komponen yang bergerak. Pemotongan laser menghasilkan corak lubang yang konsisten pada kawasan panel yang luas.

- Komponen konveyor: Panduan sisi, braket pemasangan, dan rumah pemacu mampu menangani operasi berterusan dalam persekitaran yang mencabar.

- Peralatan Pertanian: Komponen penuai, perkakasan pemasangan implemen, dan elemen struktur mesti tahan terhadap keadaan lapangan yang keras sambil mengekalkan fungsi yang tepat.

- Peralatan Penanganan Bahan: Lampiran forklift, komponen rak palet, dan perkakasan automasi gudang memerlukan kekuatan dan ketepatan dimensi.

Aplikasi Logam Arkitektur dan Hiasan

Apabila rupa sama penting dengan fungsi, pemotongan laser membolehkan rekabentuk yang mustahil dicapai secara ekonomi melalui kaedah lain. Di sinilah teknologi ini benar-benar mempamerkan potensi kreatifnya.

Aplikasi kejuruteraan telah membawa pemotongan laser melampaui persekitaran industri ke dunia reka bentuk dan estetika. Keupayaan teknologi ini memotong plat keluli tebal dan menghasilkan potongan tepat menjadikannya sangat berharga untuk menggabungkan kekuatan struktur dengan daya tarikan visual—yang sangat dikehendaki dalam arsitektur moden.

- Panel fasad hiasan: Luaran bangunan yang menampilkan corak geometri rumit, bentuk organik, atau imej bercorak jenama. Panel berskala besar ini memerlukan kualiti yang konsisten merentasi ratusan kaki persegi.

- Skreen penyekat dalaman: Pembahagi privasi, dinding hiasan, dan pengasing ruangan yang menggabungkan fungsi dengan ekspresi seni.

- Komponen tangga: Reka bentuk tali pemegang tangga, panel pagar, dan reka bentuk penyangga yang menukar struktur utiliti kepada pernyataan reka bentuk.

- Papan tanda dan panduan arah: Abjad berdimensi, muka papan tanda bercahaya, dan sistem penghalaan yang memerlukan pembentukan aksara yang tepat serta kualiti tepi yang konsisten.

- Unsur perabot tersuai: Tapak meja, rangka kerusi, dan komponen rak yang menggabungkan bahan industri dengan reka bentuk halus.

- Pemasangan artistik: Unsur-unsur ukiran, ciri-ciri siling gantung, dan karya peringatan yang mendorong batas kreativiti.

Pusat bandar telah menjadi pasaran yang sangat aktif untuk pemotongan laser dalam arsitektur. Jika anda berada di kawasan Timur Laut, penyedia pemotongan laser NYC dan pemotongan laser New York memberi perkhidmatan kepada arkitek, pereka, dan pembuat yang memerlukan penyiapan cepat kerja logam tersuai. Kebanyakan bengkel ini juga menawarkan perkhidmatan pengukiran laser NYC untuk menambah teks, logo, atau tekstur permukaan pada komponen yang dipotong.

Sektor papan tanda dan iklan mendapat manfaat besar daripada ketepatan pemotongan laser. Penciptaan papan tanda, paparan, dan bahan promosi yang rumit serta menarik memerlukan gabungan unik ketepatan, kelajuan, dan kepelbagaian—menjadikannya ideal untuk bahan pemasaran yang berkesan bagi membantu perniagaan menonjol di pasaran yang sesak.

Memadankan Aplikasi dengan Keupayaan Perkhidmatan

Tidak setiap penyedia pemotongan laser melayani setiap industri dengan sama rata. Sebuah bengkel yang dioptimumkan untuk panel arkitektur mungkin tidak memiliki pensijilan yang diperlukan untuk komponen aerospace. Pembekal automotif berjumlah besar mungkin tidak menawarkan fleksibiliti reka bentuk yang diperlukan untuk kerja hiasan khusus.

Apabila menilai pembekal untuk aplikasi khusus anda, pertimbangkan faktor-faktor kesesuaian berikut:

- Keahlian Bahan: Adakah bengkel itu kerap bekerja dengan aloi dan ketebalan yang anda perlukan?

- Keupayaan Toleransi: Bolehkah mereka mengekalkan ketepatan yang dituntut oleh aplikasi anda?

- Fleksibiliti Isipadu: Adakah mereka dapat mengendalikan keperluan kuantiti anda secara efisien—sama ada untuk prototaip atau pengeluaran?

- Operasi Sekunder: Bolehkah mereka menyediakan perkhidmatan pembentukan, penyelesaian, dan pemasangan yang anda perlukan?

- Sijil Perindustrian: Adakah mereka memiliki pensijilan kualiti yang berkaitan dengan sektor anda?

Memahami aplikasi industri ini memberi anda konteks untuk menilai pembekal potensi. Langkah seterusnya—mengetahui dengan tepat kriteria apa yang membezakan perkhidmatan berkualiti daripada yang sederhana—memastikan anda memilih rakan kongsi yang benar-benar dapat memenuhi keperluan projek anda.

Cara Menilai dan Memilih Pembekal Perkhidmatan Pemotongan Laser

Mencari perkhidmatan pemotongan logam laser berdekatan saya memberi puluhan pilihan—tetapi bagaimanakah anda membezakan pembekal yang memberikan kualiti yang konsisten daripada mereka yang hanya memiliki peralatan pemotongan? Perbezaan antara pembekal yang sederhana dengan rakan kongsi yang luar biasa sering menentukan sama ada projek anda berjaya atau menjadi pengajaran mahal dalam pemilihan vendor.

Kebanyakan pembeli memberi tumpuan terutamanya kepada harga apabila menilai perkhidmatan pemotongan laser tersuai. Itu adalah satu kesilapan. Sebut harga termurah kerap kali menjadi pilihan paling mahal apabila komponen diterima melebihi had ralat, bahan tidak sepadan dengan spesifikasi, atau tarikh penghantaran kerap tertangguh. Memahami apa yang membezakan pembekal berkualiti daripada kedai komoditi memberi kuasa kepada anda untuk membuat keputusan yang melindungi projek dan reputasi anda.

Sijil dan Piawaian Kualiti yang Penting

Sijil bukan sekadar hiasan dinding—ia mewakili komitmen yang disahkan terhadap pengurusan kualiti secara sistematik. Apabila perkhidmatan pemotongan logam dengan laser memiliki sijil berkaitan, pengauditan pihak ketiga telah mengesahkan bahawa proses mereka memenuhi piawaian antarabangsa yang ketat.

Untuk aplikasi pembuatan am, sijil ISO 9001 menunjukkan penyedia tersebut mengekalkan sistem pengurusan kualiti bertulis yang merangkumi segala-galanya daripada pemeriksaan bahan masuk hingga pengesahan akhir komponen. Sijil asas ini menunjukkan disiplin proses tetapi tidak merangkumi keperluan khusus industri.

Aplikasi automotif memerlukan sijil IATF 16949. Menurut International Automotive Task Force , pensijilan ini menandakan bahawa sebuah syarikat telah membangunkan "sistem pengurusan kualiti berorientasikan proses yang menyediakan penambahbaikan berterusan, pencegahan kecacatan serta pengurangan variasi dan pembaziran." Pengeluar automobil utama termasuk BMW, Ford, dan Stellantis menghendaki pembekal-pembekal di seluruh rantaian bekalan mereka mengekalkan pengiktirafan ini.

Mengapakah ini penting jika anda membeli komponen rangka atau komponen struktur? Pembekal yang memiliki pensijilan IATF 16949 telah membuktikan kemampuan mereka untuk secara konsisten menghasilkan komponen berkualiti yang memenuhi spesifikasi ketat industri automotif. Proses pensijilan ini menilai segala-galanya daripada pengurusan pembekal hingga kawalan proses statistik—memastikan kualiti yang sistematik dan bukannya hasil secara kebetulan.

Untuk perkhidmatan pemotongan laser keluli tahan karat yang menyokong aplikasi pemprosesan makanan atau farmaseutikal, cari pembekal yang berpengalaman dengan keperluan FDA dan rekabentuk sanitari. Komponen aerospace memerlukan pensijilan AS9100 yang menunjukkan pematuhan terhadap piawaian kualiti industri penerbangan.

Apabila menilai perkhidmatan pemotongan logam berdekatan saya, tanya secara langsung mengenai pensijilan dan minta salinan dokumen. Pembekal sah akan mempamerkan kelayakan mereka dengan jelas dan memberikan dokumen tanpa sebarang kesulitan. Keraguan atau jawapan kabur mencadangkan bahawa pensijilan tersebut mungkin hanya didakwa tetapi tidak sah semasa.

Kemampuan Peralatan dan Teknologi

Mesin yang digunakan oleh sebuah bengkel secara langsung menentukan apa yang boleh—dan tidak boleh—dihasilkan dengan berkesan. Seperti yang dinyatakan dalam Panduan pemilihan Emery Laser , mesin pemotongan laser lanjutan seperti laser gentian menawarkan ketepatan, kelajuan, dan kecekapan yang lebih tinggi sambil mengendalikan reka bentuk kompleks dengan sisa bahan yang minimum.

Apabila menilai perkhidmatan pemotongan logam kepingan dengan laser, selidiki faktor-faktor peralatan ini:

- Jenis dan kuasa laser: Laser gentian unggul dalam bahan nipis hingga sederhana; sistem berkuasa tinggi mampu mengendalikan bahan yang lebih tebal. Pastikan peralatan mereka sepadan dengan keperluan bahan anda.

- Saiz katil: Dimensi maksimum helaian yang boleh diterima oleh peralatan. Katil yang lebih besar dapat mengendalikan bahagian yang lebih besar dan membolehkan penempatan yang lebih efisien untuk pengeluaran pukal.

- Tahap Pengautomatan: Sistem pengendalian bahan automatik mengurangkan kos buruh dan meningkatkan kekonsistenan. Tanya sama ada mereka menggunakan pemuatan/pelucutan automatik untuk kuantiti pengeluaran.

- Keupayaan perisian: Perisian CAD/CAM moden seperti integrasi SolidWorks dan pengoptimuman penempatan lanjutan mengurangkan pembaziran dan meningkatkan ketepatan. Pembekal berkualiti melabur dalam perisian terkini—bukan sistem lapuk.

- Amalan Pemeliharaan: Peralatan yang diselenggara dengan baik menghasilkan keputusan yang konsisten. Tanya mengenai jadual kalibrasi dan program penyelenggaraan preventif.

Perkhidmatan pemotongan laser CNC yang menggunakan peralatan lama mungkin menghadapi kesukaran dengan bahan reflektif, had kepersisan ketat, atau bahan tebal yang biasanya ditangani secara rutin oleh sistem fiber moden. Jangan anggap semua pembekal menawarkan kemampuan yang setara.

Proses Kawalan Kualiti dan Jaminan Had Kepersisan

Peralatan sahaja tidak menjamin kualiti—proses pemeriksaan dan pengesahan sistematik yang menentukannya. Memahami bagaimana pembekal calon mengesahkan kerja mereka boleh menunjukkan sama ada mereka mengesan masalah sebelum bahagian dihantar atau selepas anda menemui masalah tersebut.

Perkhidmatan pemotongan laser keluli tahan karat berkualiti melaksanakan pemeriksaan pada pelbagai peringkat:

- Pengesahan bahan masuk: Mengesahkan jenis bahan, ketebalan, dan pensijilan sepadan dengan spesifikasi sebelum pemotongan bermula.

- Pemeriksaan artikel pertama: Mengukur secara teliti bahagian awal mengikut lakaran sebelum pengeluaran diteruskan.

- Persampelan semasa proses: Pemeriksaan dimensi berkala semasa pengeluaran untuk mengesan sebarang anjakan sebelum ia mempengaruhi kuantiti besar.

- Pemeriksaan Akhir: Mengesahkan bahagian siap memenuhi semua spesifikasi sebelum pembungkusan dan penghantaran.

- Dokumentasi: Menyediakan laporan pemeriksaan, pensijilan bahan, dan rekod ketelusuran mengikut keperluan.

Tanya pembekal berpotensi tentang peralatan pemeriksaan mereka. Mesin penyukat koordinat (CMM) memberikan pengesahan 3D penuh untuk geometri kompleks. Pembanding optik memeriksa ketepatan profil. Angkup ringkas mencukupi untuk dimensi asas tetapi tidak dapat mengesahkan ciri kompleks dengan boleh dipercayai.

Jaminan toleransi adalah penting. Pembekal yang mendakwa keupayaan ±0.003" harus menyokong dakwaan tersebut dengan bukti yang didokumenkan—bukan hanya kenyataan pemasaran. Minta kajian toleransi atau data keupayaan yang menunjukkan bahawa mereka benar-benar mencapai spesifikasi yang didakwa secara konsisten.

Kebolehpercayaan dan Kapasiti Pusingan

Masa siap yang dijanjikan tidak bermakna apa-apa jika tarikh penghantaran kerap terlewat. Menurut panduan industri, kelewatan boleh menyebabkan masa henti yang mahal dan tertinggal daripada tenggat masa—menjadikan kebolehpercayaan pusingan sebagai faktor penilaian yang kritikal.

Apabila menilai prestasi penghantaran, tanyakan soalan-soalan ini:

- Berapakah masa siap semasa anda untuk pesanan piawai? Bandingkan jangka masa yang dikemukakan oleh beberapa pembekal untuk semakan realiti.

- Bagaimanakah anda mengendalikan permintaan segera? Kelenturan bagi projek kecemasan menunjukkan ruang kapasiti dan ketangkasan proses.

- Apakah kadar penghantaran tepat masa anda? Pembekal berkualiti memantau metrik ini dan berkongsi dengan yakin. Keraguan mencadangkan masalah.

- Bagaimanakah anda memberitahu tentang kelewatan? Pemberitahuan proaktif mengenai perubahan jadual menunjukkan profesionalisme; mengetahui kelewatan hanya apabila komponen tidak tiba menunjukkan isu sistematik.

Kemampuan prototaip pantas membezakan pembekal yang menyokong pembangunan produk. Sebuah bengkel yang menawarkan tempoh penghantaran prototaip pantas selama 5 hari membolehkan lelaran reka bentuk yang lebih cepat berbanding yang memerlukan tiga minggu untuk sampel awal. Untuk keperluan fabrikasi logam automotif, pembekal seperti Shaoyi (Ningbo) Metal Technology menggabungkan kualiti bermatrik IATF 16949 dengan prototaip pantas 5 hari dan tempoh penyerahan sebut harga 12 jam—menunjukkan bagaimana pengilang terkemuka menyeimbangkan kelajuan dengan pematuhan sistem kualiti.

Sokongan DFM dan Kegeresan Komunikasi

Maklum balas rekabentuk untuk kebolehsaizan (DFM) mengubah pembekal biasa kepada rakan kongsi yang bernilai. Pembekal yang secara proaktif mengenal pasti isu rekabentuk, mencadangkan pengubahsuaian penjimatan kos, dan menerangkan batasan pembuatan menambah nilai lebih daripada sekadar memotong logam.

Sokongan DFM yang komprehensif merangkumi:

- Ulasan kebolehsaizan: Mengenal pasti ciri-ciri yang mungkin menyebabkan isu kualiti sebelum pemotongan bermula.

- Cadangan Pengoptimuman Kos: Mencadangkan pengubahsuaian rekabentuk yang mengurangkan masa pemprosesan tanpa mengorbankan fungsi.

- Cadangan Bahan: Memberi nasihat mengenai pemilihan bahan yang optimum dengan menyeimbangkan prestasi, kos, dan ketersediaan.

- Panduan toleransi: Menerangkan tahap ketepatan yang boleh dicapai untuk bahan dan geometri tertentu.

- Perancangan operasi sekunder: Mengurus keperluan pembentukan, penyiapan, dan pemasangan dengan cekap.

Ketangkisan komunikasi mendedahkan budaya organisasi. Pembekal yang menjawab soalan teknikal dengan segera menunjukkan fokus terhadap pelanggan. Sebaliknya, pembekal yang mengambil masa berhari-hari untuk membalas pertanyaan mudah berkemungkinan besar menghadapi kesukaran dalam isu kompleks. Semasa interaksi awal, perhatikan masa respons dan kualiti jawapan—corak ini akan berterusan sepanjang hubungan anda.

Soalan-soalan yang Perlu Ditanya Sebelum Memilih Pembekal

Dengan kriteria penilaian di tangan, berikut adalah soalan khusus yang membezakan perkhidmatan pemotongan laser suai kualiti tinggi daripada pembekal komoditi:

- Sijil apa yang anda miliki, dan bolehkah anda memberikan dokumen terkini? Cari sekurang-kurangnya ISO 9001; IATF 16949 untuk aplikasi automotif.

- Teknologi laser apakah yang anda gunakan untuk bahan dan ketebalan khusus saya? Sahkan peralatan mereka sepadan dengan keperluan anda.

- Apakah had toleransi yang boleh anda jamin, dan bagaimana anda mengesahkannya? Minta dokumentasi keupayaan, bukan hanya dakwaan pemasaran.

- Berapakah tempoh penghantaran tipikal anda, dan apakah kadar penghantaran tepat masa anda? Metrik yang dikuantifikasikan lebih baik daripada jaminan kabur.

- Adakah anda menyediakan maklum balas DFM bagi rekabentuk yang dikemukakan? Tinjauan kebolehhasilan proaktif menunjukkan sikap perkongsian.

- Proses pemeriksaan apa yang anda gunakan, dan dokumen apa yang disertakan bersama penghantaran? Memahami pengesahan kualiti mereka mendedahkan kematangan proses.

- Bolehkah anda memberikan rujukan daripada pelanggan dalam industri saya? Pengalaman yang berkaitan mengurangkan lengkung pembelajaran dan risiko.

- Bagaimanakah anda menangani komponen yang tidak memenuhi piawaian? Dasar yang jelas untuk menangani isu kualiti melindungi kepentingan anda.

- Apakah operasi sekunder yang anda tawarkan secara dalam rumah? Sumber terkonsolidasi memudahkan rantaian bekalan anda.

- Seberapa cepat anda biasanya memberi sebut harga? Tempoh penyerahan sebut harga menunjukkan ketangkasan keseluruhan. Pembekal terkemuka menawarkan tempoh 12 jam untuk permintaan standard.

Jika anda perlu memotong keluli tahan karat dengan laser berdekatan untuk aplikasi kritikal, soalan-soalan ini membezakan pembekal yang benar-benar mampu menyokong keperluan anda daripada mereka yang hanya menerima pesanan dan berharap hasilnya mencukupi.

Mengambil masa untuk menilai pembekal secara menyeluruh akan berbuah hasil sepanjang perhubungan anda. Seorang rakan kongsi yang berkualiti mengurangkan jumlah kos melalui penolakan yang lebih sedikit, lelaran yang lebih cepat, dan penghantaran yang boleh dipercayai—jimat yang jauh melebihi sebarang premium yang mungkin dikenakan ke atas perkhidmatan mereka.

Dengan kriteria yang jelas untuk memilih penyedia perkhidmatan, langkah terakhir adalah menukar pengetahuan ini kepada tindakan mengikut keperluan projek khusus anda.

Membuat Pilihan yang Tepat untuk Projek Pemotongan Logam Anda

Kini anda telah melihat di sebalik tabir perkhidmatan pemotongan logam laser—perbezaan teknologi yang jarang diterangkan oleh bengkel, faktor penetapan harga yang mereka lebih suka anda tidak fahami, dan kriteria penilaian yang membezakan pembekal berkualiti daripada pemilik peralatan. Pengetahuan ini mengubah anda daripada pembeli pasif kepada pelanggan yang bijak yang mampu mendapatkan harga yang lebih baik, tempoh pusingan yang lebih pantas, dan hasil yang lebih unggul.

Sama ada anda mencipta komponen logam potong suai untuk prototaip, mendapatkan kuantiti pengeluaran untuk pembuatan, atau mereka bentuk hiasan logam potong laser untuk projek seni, prinsip-prinsipnya tetap konsisten. Mari kita rumuskan semua ini kepada panduan yang boleh ditindakkan, disesuaikan dengan situasi khusus anda.

Pengambilan Utama untuk Projek Potongan Laser Anda

Teknologi yang anda pilih secara langsung mempengaruhi kos dan kualiti. Laser gentian mendominasi aplikasi potongan logam laser dari nipis ke sederhana dengan kecekapan dan kelajuan yang lebih unggul. Sistem CO2 cemerlang pada bahan yang lebih tebal dan bengkel bahan campuran. Memahami perbezaan ini membantu anda menilai sama ada peralatan penyedia tersebut sepadan dengan keperluan anda—atau sama ada mereka menggunakan peralatan yang ada sahaja berbanding apa yang diperlukan oleh projek anda.

Pemilihan bahan meluas ke luar spesifikasi asas. Logam reflektif seperti aluminium dan kuprum memerlukan parameter khas yang mempengaruhi penetapan harga. Penyediaan permukaan adalah penting. Pilihan ketebalan memberi kesan secara eksponen terhadap masa dan kos pemotongan. Memilih bahan paling nipis yang memenuhi keperluan fungsional anda kekal sebagai strategi pengurangan kos paling berkesan.

Optimumisasi rekabentuk adalah tanggungjawab anda, bukan pembekal anda. Penyediaan fail, penentuan saiz ciri, ruang potong (kerf allowance), dan kecekapan nesting semua mempengaruhi invois akhir anda. Rekabentuk yang dioptimumkan dengan baik daripada perkhidmatan pemotongan keluli tahan karat berkualiti akan dikenakan kos yang lebih rendah berbanding rekabentuk kompleks daripada pembekal termurah yang ada.

Sijil penting—terutamanya untuk aplikasi kritikal. Pensijilan IATF 16949 membuktikan sistem kualiti bertaraf automotif. ISO 9001 menetapkan disiplin proses asas. Ini bukan sekadar dakwaan pemasaran; ia mewakili pengesahan pihak ketiga terhadap pengurusan kualiti yang sistematik.

Petikan harga termurah kerap kali menjadi pilihan paling mahal apabila komponen tiba di luar had toleransi, bahan tidak menepati spesifikasi, atau tarikh penghantaran terus-menerus terlewat.

Langkah Seterusnya Berdasarkan Kebutuhan Projek Anda

Untuk penggemar dan pembuat: Mulakan dengan penyediaan fail rekabentuk. Tukarkan konsep anda ke format vektor (DXF atau SVG), sahkan saiz ciri minimum mengikut ketebalan bahan yang dipilih, dan buang garisan pendua. Ramai pembekal perkhidmatan pemotongan laser logam menawarkan petikan harga dalam talian serta-merta—muat naik fail anda, pilih bahan, dan bandingkan harga merentasi beberapa kedai sebelum membuat komitmen.

Untuk jurutera dan pembangun produk: Fokus pada kebolehhasilan sejak peringkat awal. Gunakan garis panduan rekabentuk yang diterangkan di sini semasa kerja CAD awal, bukan setelah isu ditemui semasa permintaan penawaran harga. Minta maklum balas DFM daripada pembekal potensi—kesanggupan mereka untuk terlibat secara teknikal menunjukkan potensi perkongsian. Untuk lelaran pantas, utamakan bengkel yang menawarkan tempoh prototaip 5 hari bagi mempercepat kitaran pembangunan anda.

Untuk profesional pembelian: Bina rangka penilaian anda berdasarkan kriteria yang dinyatakan: pensijilan, keupayaan peralatan, proses kualiti, dan kebolehpercayaan penghantaran. Minta dokumentasi had toleransi dan metrik penghantaran tepat masa—bukan sekadar dakwaan pemasaran. Untuk keperluan pengeluaran berterusan, sahkan beberapa sumber bagi melindungi rantaian bekalan anda.

Untuk aplikasi automotif secara khusus: Pensijilan IATF 16949 adalah wajib untuk komponen sasis, suspensi, dan struktur. Jika projek anda memerlukan kualiti bersijil untuk fabrikasi logam automotif, Shaoyi (Ningbo) Metal Technology menawarkan tempoh penyerahan sebut harga selama 12 jam digabungkan dengan sokongan DFM yang komprehensif dan prototaip pantas dalam masa 5 hari—membolehkan anda mengesahkan rekabentuk dengan cepat sebelum melanjutkan kepada pengeluaran dalam jumlah besar.

Apa jua aplikasi anda—daripada peralatan industri hingga kraf logam hiasan—jalan ke depan bermula dengan fail rekabentuk yang disediakan dengan betul, spesifikasi bahan dan had toleransi yang realistik, serta penilaian pembekal yang teliti. Dengan ilmu dari panduan ini, anda berada dalam kedudukan lebih baik daripada pembeli yang menganggap perkhidmatan pemotongan logam laser sebagai pembelian komoditi.

Langkah seterusnya untuk anda? Sediakan fail rekabentuk anda mengikut garis panduan yang dinyatakan, kumpulkan spesifikasi bahan anda, dan minta sebut harga daripada pembekal yang berkemampuan sepadan dengan keperluan anda. Perbezaan antara keputusan yang memadai dan keputusan luar biasa sering kali bergantung pada soalan yang ditanya sebelum anda membuat pesanan.

Soalan Lazim Mengenai Perkhidmatan Pemotongan Logam Laser

1. Berapakah kos pemotongan logam dengan laser?

Pemotongan keluli dengan laser biasanya berharga $13-$20 sejam masa mesin, tetapi harga sebenar anda bergantung pada beberapa faktor selain kadar per jam. Jenis dan ketebalan bahan memberi kesan paling besar—penggandaan ketebalan boleh mendorong masa pemotongan lebih daripada dua kali ganda. Kompleksiti potongan juga penting: reka bentuk rumit dengan perimeter panjang lebih mahal berbanding bentuk mudah. Bilangan tusukan turut mempengaruhi penetapan harga, kerana setiap lubang atau potongan dalaman memerlukan operasi tusukan berasingan. Untuk mendapatkan anggaran harga yang tepat, sediakan fail vektor (format DXF atau DWG), nyatakan jenis bahan dan ketebalannya, serta sertakan keperluan kuantiti. Ramai pembekal menawarkan perbandingan pantas melalui anggaran harga dalam talian.

apakah perbezaan antara pemotongan laser gentian dan pemotongan laser CO2?

Laser gentian beroperasi pada panjang gelombang 1064 nm dan unggul dalam memotong logam nipis hingga sederhana—terutama bahan reflektif seperti aluminium, tembaga, dan loyang. Mereka menawarkan kecekapan tenaga sehingga 50% dan memerlukan penyelenggaraan minimum. Laser CO2 menggunakan panjang gelombang 10,600 nm dan kekal sesuai untuk bahan yang lebih tebal serta bengkel pelbagai bahan. Sistem CO2 sering memberikan tepi yang lebih licin pada keluli karbon tebal dan juga boleh memotong bukan logam seperti kayu dan akrilik. Bagi kebanyakan projek logam kepingan di bawah ketebalan 1 inci, laser gentian menyediakan kelajuan yang lebih pantas dan kos pengendalian yang lebih rendah.

3. Apakah format fail yang diperlukan untuk perkhidmatan pemotongan laser?

Mesin pemotong laser memerlukan fail vektor—bukan gambar foto atau imej bitmap. Format yang paling biasa diterima termasuk DXF (Drawing Exchange Format), DWG (AutoCAD Drawing), AI (Adobe Illustrator), dan SVG (Scalable Vector Graphics). DXF adalah piawaian industri dengan keserasian sejagat. Sebelum menghantar, tukarkan semua teks kepada garis luar, buang garisan berganda, dan sahkan dimensi pada skala 100%. Jika anda hanya mempunyai imej raster, alat seperti Inkscape boleh menjejak dan menukarkannya kepada format vektor, walaupun anda perlu mengesahkan dimensi selepas penukaran.

4. Apakah bahan yang boleh dipotong dengan laser?

Kebanyakan perkhidmatan pemotongan logam laser memproses keluli karbon (sehingga 25+ mm), keluli tahan karat (sehingga 20 mm), aloi aluminium (sehingga 12 mm), loyang (sehingga 8 mm), tembaga (sehingga 6 mm), dan titanium (sehingga 6 mm). Sifat bahan secara langsung mempengaruhi parameter dan kos pemotongan. Keluli menyerap tenaga laser dengan baik, menjadikannya ekonomikal untuk dipotong. Logam reflektif seperti aluminium dan tembaga memerlukan tetapan khas dan biasanya lebih mahal. Keadaan permukaan adalah penting—bahan yang bersih tanpa minyak, pengoksidaan, dan kelembapan menghasilkan hasil yang lebih baik dengan sedikit komplikasi.

5. Bagaimanakah saya memilih pembekal perkhidmatan pemotongan laser yang sesuai?

Nilaikan pembekal berdasarkan pensijilan, keupayaan peralatan, proses kualiti, dan kebolehpercayaan penghantaran. Untuk aplikasi automotif, pensijilan IATF 16949 adalah penting—ia mengesahkan pengurusan kualiti berasaskan proses yang memenuhi piawaian industri automotif. Tanyakan tentang teknologi laser mereka untuk memastikan ia sepadan dengan keperluan bahan anda. Minta dokumentasi had toleransi dan bukan hanya menerima kenyataan pemasaran. Pembekal berkualiti menawarkan maklum balas DFM (rekabentuk untuk kebolehsaizaman), tempoh pantas untuk mendapatkan sebut harga (12 jam atau kurang bagi pengilang terkemuka), serta komunikasi telus mengenai tempoh pengeluaran dan kadar penghantaran tepat masa.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —