Pemotongan Laser Kepingan Logam: Baiki Cacat, Kurangkan Kos, Pilih Yang Tepat

Mengapa Pemotongan Laser Menjadi Kaedah Utama untuk Pembuatan Logam

Pernahkah anda melihat pisau panas meluncur melalui mentega? Bayangkan ketepatan yang sama—tetapi dengan keluli, aluminium, atau titanium. Itulah secara asasnya yang berlaku semasa operasi pemotongan kepingan logam menggunakan laser, di mana cahaya terfokus menukarkan bahan mentah kepada komponen berbentuk sempurna dalam beberapa saat.

Jadi, apakah sebenarnya pemotongan laser? Ia merupakan proses pembuatan subtraktif yang menggunakan sinar laser berkuasa tinggi untuk melebur , membakar, atau mengewapkan logam di sepanjang laluan yang diprogram dengan tepat. Hasilnya? Potongan bersih, corak rumit, dan rongga yang tidak dapat dicapai oleh kaedah mekanikal tradisional. Sama ada anda menghasilkan komponen aerospace atau panel arkitektur, teknologi ini memberikan keputusan yang konsisten dan boleh diulang dengan kelajuan dan kecekapan yang luar biasa.

Bagaimana Cahaya Terfokus Mengubah Logam Mentah kepada Komponen Presisi

Perjalanan dari lembaran mentah ke komponen siap bermula dengan sumber laser itu sendiri. Apabila alur laser menyentuh permukaan logam, ia memanaskan bahan tersebut dengan cepat hingga mencapai takat lebur. Aliran gas bantu yang difokuskan—biasanya nitrogen atau oksigen—kemudian meniupkan bahan lebur keluar, menghasilkan tepi potongan yang licin dan tepat.

Laser pertama untuk aplikasi mesin pemotong muncul pada awal tahun 1960-an, dipelopori oleh Kumar Patel di Bell Labs menggunakan teknologi karbon dioksida (CO2). Sejak itu, teknologi ini telah berkembang secara mendalam. Laser gentian moden hari ini sebahagian besar telah menggantikan sistem CO2 untuk pemotongan logam dengan laser, menawarkan output kuasa yang lebih tinggi, kecekapan tenaga yang lebih baik, dan prestasi unggul pada bahan reflektif.

Tidak seperti kaedah pemotongan mekanikal yang bergantung pada sentuhan fizikal dan daya, pemotongan laser kepingan logam mencapai ketepatan melalui tenaga haba termus—memberikan had kesilapan sehingga ±0.1mm sambil menghapuskan haus alat sepenuhnya.

Fizik di Sebalik Potongan Logam yang Bersih dan Tepat

Mengapa pemotongan logam dengan laser begitu berkesan? Jawapannya terletak pada beberapa prinsip saintifik utama yang bekerja bersama:

- Penyerapan: Logam yang berbeza menyerap panjang gelombang laser yang khusus. Laser gentian unggul dalam memotong keluli dan aluminium kerana logam ini mudah menyerap tenaga foton mereka.

- Pemandu haba: Logam mengalirkan haba dengan cepat dari zon potongan, mengekalkan bahan sekeliling tidak terjejas dan tepi yang bersih.

- Ketepatan CNC: Teknologi Kawalan Nombor Berkomputer mengarahkan kepala pemotong mengikut laluan yang telah diprogramkan, memastikan setiap potongan sepadan dengan spesifikasi rekabentuk digital dengan ralat minimum.

Kepala pemotong bergerak dengan ketepatan seperti pembedahan, mengikuti geometri kompleks yang mustahil dilakukan dengan alat tradisional. Ini menjadikan proses ini ideal untuk pelbagai aplikasi, daripada rekabentuk perhiasan yang rumit hingga struktur arkitektur yang tinggi—mana-mana aplikasi yang memerlukan ketepatan.

Bagi industri yang memerlukan toleransi ketat dan bentuk kompleks, teknologi ini telah menjadi piawaian emas. Ia lebih cepat daripada alternatif mekanikal, menghasilkan tepi yang lebih bersih berbanding pemotongan plasma, dan mampu mengendalikan reka bentuk rumit yang sukar ditandingi oleh kaedah lain. Sedia untuk memahami perbezaan antara pelbagai jenis laser? Mari kita terokai seterusnya.

Perbandingan Teknologi Laser Fiber dan Laser CO2

Memilih antara teknologi laser fiber dan CO2 boleh terasa membingungkan—terutamanya apabila kedua-dua pihak mempunyai penyokong yang kuat. Inilah kenyataannya: tiada satu pun yang secara mutlak "lebih baik". Pilihan terbaik anda bergantung sepenuhnya kepada apa yang anda potong, ketebalan bahan tersebut, dan keperluan pengeluaran anda.

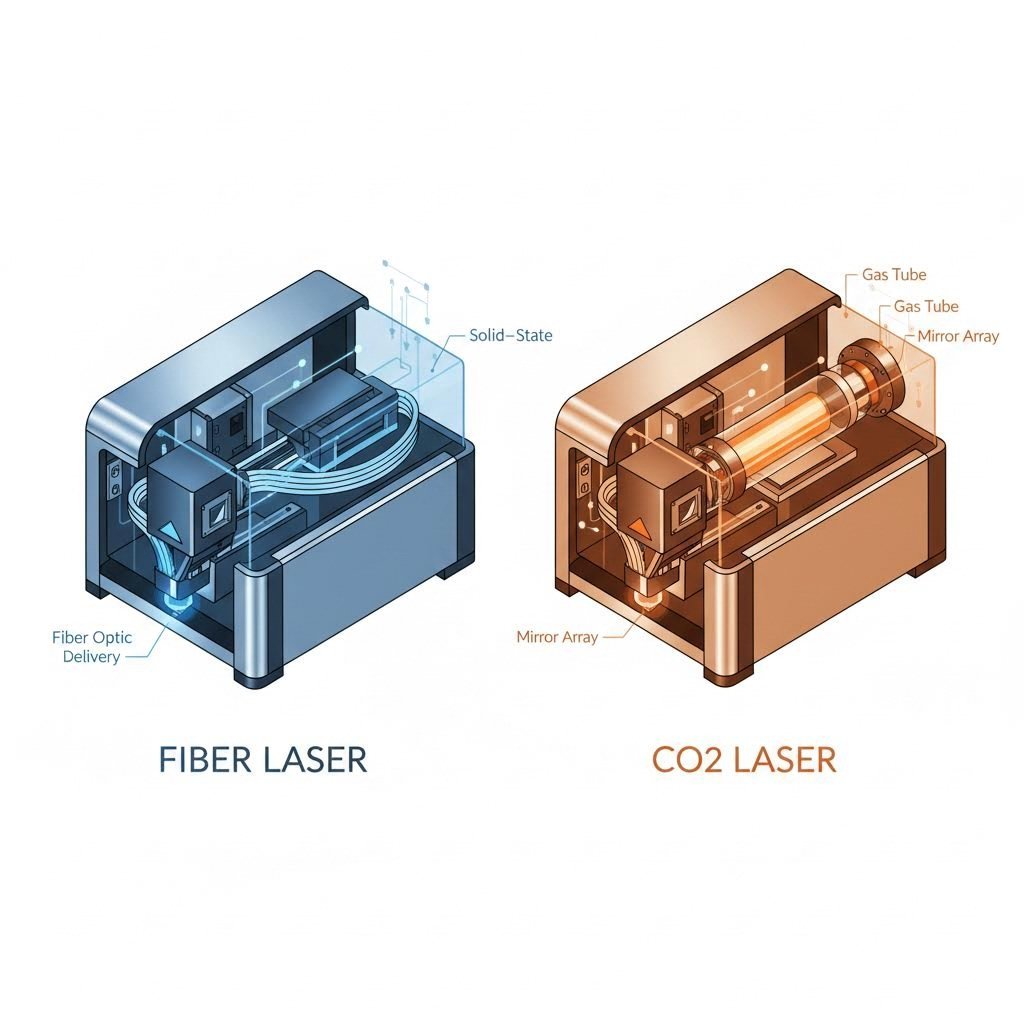

Mari kita lihat perbezaan asasnya. A mesin pemotong laser serat menggunakan teknologi pepejal, menghasilkan cahaya melalui diod laser yang bergerak melalui kabel gentian optik yang ditambah dengan unsur bumi jarang. Ini menghasilkan panjang gelombang kira-kira 1.064 mikrometer—cukup pendek untuk diserap secara efisien oleh kebanyakan logam. Laser CO2 pula menggunakan tiub berisi gas yang mengandungi karbon dioksida untuk menghasilkan alur pada 10.6 mikrometer. Panjang gelombang yang lebih panjang ini bertindak balas secara berbeza dengan bahan, menjadikan sistem CO2 lebih sesuai untuk substrat bukan logam.

Jurang kecekapan antara teknologi ini adalah ketara. Laser gentian menukar tenaga elektrik kepada cahaya laser pada kecekapan kira-kira 35%, manakala sistem CO2 hanya mencapai 10-20%. Apa maksudnya dari segi praktikal? Sebuah laser gentian menggunakan kira-kira sepertiga daripada kuasa sistem CO2 untuk kerja pemotongan yang setara—secara langsung memberi makna kos operasi yang lebih rendah dan kesan persekitaran yang dikurangkan.

| Spesifikasi | Laser Fiber | Co2 laser |

|---|---|---|

| Panjang gelombang | 1.064 mikrometer | 10.6 mikrometer |

| Kecekapan Tenaga | ~35% | 10-20% |

| Kehabisan kuasa | Lebih rendah (kira-kira 1/3 daripada CO2) | Lebih tinggi |

| Keperluan Penyelenggaraan | Minima—tiada cermin atau tiub gas | Biasa—penjajaran cermin, penggantian gas |

| Keserasian Logam Reflektif | Cemerlang (aluminium, kuprum, loyang) | Lemah—risiko kerosakan akibat pantulan balik |

| Kelajuan Bahan Tipis (<6mm) | Sehingga 3 kali lebih cepat | Perlahan |

| Prestasi Bahan Tebal (>20mm) | Kecekapan berkurangan | Kualiti tepi yang lebih baik |

| Jangka Hayat | Sehingga 100,000 jam | 20,000-30,000 jam |

| Pelaburan Awal | Kos awal yang lebih tinggi | Kos permulaan yang lebih rendah |

Kelebihan Laser Fiber untuk Logam Reflektif

Pernahkah anda mencuba memotong aluminium atau tembaga dengan laser CO2? Ia adalah satu perkara berisiko. Logam yang sangat reflektif ini boleh memantulkan semula alur laser melalui sistem optik, yang berpotensi merosakkan kanta dan cermin yang mahal. Menurut Kajian Laser-ing , pemotongan bahan reflektif dengan laser CO2 memerlukan persediaan khas—kerap kali dengan melapisi permukaan menggunakan bahan penyerap bagi mengelakkan pantulan balik yang berbahaya.

Pemotong laser fiber menyelesaikan masalah ini dengan cemerlang. Reka bentuk pepejal dan sistem penghantaran gentian optiknya mampu mengendalikan bahan reflektif tanpa risiko pantulan balik yang menjadi masalah pada sistem CO2. Laser fiber diserap dengan mudah oleh permukaan aluminium, tembaga, dan gangsa, menjadikannya pilihan utama bagi bengkel yang bekerja dengan bahan-bahan ini. Sistem CNC laser fiber moden mampu memproses keluli tahan karat dengan kelajuan sehingga 20 meter per minit pada kepingan nipis—suatu kelebihan produktiviti yang ketara.

Untuk logam di bawah 6mm ketebalan, jurang prestasi menjadi lebih ketara. Sinar terfokus mesin pemotong laser gentian cnc menghasilkan saiz tompok yang lebih kecil, membolehkan ketepatan yang lebih tinggi dan kelajuan pemotongan yang lebih cepat. Ini menjadikan teknologi gentian dominan dalam industri seperti automotif, aerospace, dan pembuatan elektronik di mana ketepatan logam nipis adalah utama.

Apabila Laser CO2 Masih Sesuai

Walaupun laser gentian mempunyai kelebihan, laser CO2 tidak hilang dari pasaran—dan ada sebabnya. Apabila anda memotong bahan yang lebih tebal daripada 20mm, sistem CO2 kerap kali memberikan kualiti tepi yang lebih licin. Panjang gelombang yang lebih panjang mengagihkan haba dengan lebih sekata, mengurangkan kekasaran pada potongan plat tebal.

Laser CO2 juga unggul dalam persekitaran bahan campuran. Jika bengkel anda kerap memproses kayu, akrilik, tekstil, dan plastik bersama logam, sistem CO2 menawarkan pelbagai kegunaan yang tidak dapat ditandingi oleh gentian. Mesin yang sama yang memotong keluli tahan karat juga boleh mengukir kulit atau memotong lapisan kayu—fleksibilitas berharga untuk bengkel fabrikasi tersuai.

Pertimbangkan faktor-faktor ini apabila membuat keputusan:

- Campuran bahan: Kerja logam tulen lebih sesuai dengan gentian; bahan pelbagai mungkin menghakkan CO2

- Julat Ketebalan: Bahan nipis (di bawah 6mm) lebih sesuai dengan gentian; kerja plat tebal mungkin mendapat manfaat daripada CO2

- Tempoh bajet: Gentian lebih mahal pada mulanya tetapi memberikan perbelanjaan pengendalian yang lebih rendah dari masa ke masa

- Jilatan Pengeluaran: Pemotongan logam isipadu tinggi memaksimumkan kelebihan kelajuan dan kecekapan gentian

Kesimpulannya? Laser gentian telah menjadi pilihan utama untuk operasi pembuatan logam khusus, terutamanya yang memproses bahan berketebalan nipis hingga sederhana. Gabungan kelajuan, kecekapan, dan keserasian dengan logam reflektif menjadikannya sukar dikalahkan. Namun begitu, sistem CO2 masih relevan untuk bengkel yang memerlukan pelbagai jenis bahan atau yang pakar dalam kerja plat tebal. Memahami keperluan aplikasi khusus anda adalah kunci untuk membuat pelaburan yang tepat.

Panduan Pemilihan Bahan untuk Setiap Jenis Logam

Tidak semua logam berkelakuan sama di bawah alur laser. Memahami bagaimana setiap bahan bertindak balas terhadap tenaga haba yang tertumpu adalah perbezaan antara potongan sempurna dan kecacatan yang mengganggu. Sama ada anda bekerja dengan keluli karbon biasa atau aloi reflektif yang mencabar, panduan dari logam ke logam ini memberikan anda wawasan yang diperlukan untuk mengoptimumkan operasi pemotongan laser pada keluli dan menangani sebarang bahan dengan yakin.

Sebelum menerokai butiran tertentu, berikut adalah perbandingan komprehensif untuk membantu anda mengenal pasti pendekatan yang sesuai untuk kepingan logam potong laser merentasi pelbagai jenis bahan:

| Jenis logam | Laser yang Disyorkan | Julat Ketebalan Tipikal | Kelajuan Pemotongan | Kualiti tepi | Cabaran Umum |

|---|---|---|---|---|---|

| Keluli karbon | Fiber atau CO2 | 0.5mm - 25mm | Cepat dengan bantuan oksigen | Cemerlang | Pengoksidaan pada tepi, pembentukan skala |

| Keluli tahan karat | Fiber (digemari) | 0.5mm - 20mm | Sederhana | Sangat baik dengan nitrogen | Pewarnaan zon terjejas haba |

| Aluminium | Hanya gentian | 0.5mm - 15mm | Cepat pada gauge nipis | Baik hingga Sangat Baik | Pantulan tinggi, pembentukan burr |

| Kuningan | Hanya gentian | 0.5mm - 8mm | Sederhana | Baik | Kebolehpantulan, wap zink |

| Tembaga | Fiber sahaja (kuasa tinggi) | 0.5mm - 6mm | Perlahan | Sederhana hingga Baik | Pantulan melampau, kekonduksian haba |

| Titanium | Fiber (digemari) | 0.5mm - 12mm | Sederhana | Cemerlang dengan gas lengai | Pengoksidaan, memerlukan perisai argon |

Parameter Pemotongan Keluli dan Jangkaan Kualiti

Keluli kekal sebagai tulang belakang pembuatan industri—dan ada sebabnya. Kedua-dua jenis karbon dan keluli tahan karat dipotong dengan cantik menggunakan parameter yang sesuai, menjadikannya ideal untuk bengkel yang baru bermula dengan teknologi laser.

Keluli Karbon: Bahan ini merupakan logam yang paling mudah untuk dipotong dengan laser. Apabila menggunakan oksigen sebagai gas bantu, tindak balas eksotermik berlaku yang sebenarnya menambah tenaga pemotongan. Menurut panduan teknikal ADHMT, pemotongan berbantukan pengoksidaan ini membolehkan keluli karbon diproses pada kelajuan lebih tinggi dan ketebalan yang lebih besar berbanding kebanyakan logam lain. Apakah komprominya? Anda akan melihat lapisan oksida nipis pada tepi potongan—diterima untuk kebanyakan aplikasi struktur tetapi memerlukan pembersihan untuk perakitan presisi.

Baja tahan karat: Menggunakan pemotong laser untuk keluli tahan karat memerlukan lebih banyak kehalusan. Kandungan kromium yang menjadikan keluli tahan karat daripada kakisan juga mencipta cabaran pada zon terjejas haba (HAZ). Apabila suhu meningkat terlalu tinggi di sekitar potongan, anda akan perhatikan perubahan warna—warna kebiruan atau keemasan yang menandakan rintangan kakisan telah terjejas.

Penyelesaiannya? Gas bantuan nitrogen. Berbeza dengan oksigen, nitrogen mencipta atmosfera lengai yang menghalang pengoksidaan dan mengekalkan tepi yang bersih dan cerah. Untuk pemotongan laser keluli tahan karat, pertimbangkan pelarasan parameter berikut:

- Gauge nipis (di bawah 3mm): Kelajuan tinggi, kuasa sederhana, nitrogen pada tekanan 10-15 bar

- Gauge sederhana (3-10mm): Kelajuan dikurangkan, kuasa ditingkatkan, nitrogen pada 15-20 bar

- Plat tebal (10mm+): Kelajuan perlahan, kuasa maksimum, nitrogen berketulenan tinggi pada 20+ bar

Menangani Logam Pantulan Tanpa Merosakkan Peralatan Anda

Bolehkah anda memotong aluminium dengan laser? Sudah tentu—tetapi hanya dengan peralatan yang sesuai. Aluminium, loyang, dan tembaga menimbulkan cabaran unik: permukaannya yang sangat reflektif boleh memantulkan tenaga laser kembali menerusi sistem optik. Dengan laser CO2, pantulan ke belakang ini berisiko merosakkan kanta dan cermin secara serius. Oleh itu, laser gentian telah menjadi penting untuk bahan-bahan ini.

Pemotongan Laser Aluminium: Sebagai Penyelidikan Accumet mengesahkan bahawa laser gentian yang beroperasi pada panjang gelombang lebih pendek jauh lebih sesuai untuk pemprosesan logam reflektif. Apabila anda memotong aluminium dengan laser, kekonduksian haba tinggi bahan tersebut dengan cepat mengedarkan haba dari zon potongan. Ini bermakna anda memerlukan tetapan kuasa yang lebih tinggi berbanding keluli dengan ketebalan yang sama.

Untuk kejayaan pemotongan laser aluminium, ambil perhatian perkara-perkara berikut:

- Gunakan gas bantu nitrogen untuk tepi yang bersih dan bebas oksida

- Tingkatkan kelajuan pemotongan pada lembaran nipis untuk meminimumkan pembinaan haba

- Jangka wujudnya sedikit terbentuknya gilap pada tepi bawah—akibat semula jadi daripada sifat haba aluminium

- Pertimbangkan persediaan permukaan untuk bahan yang sangat teroksida

Loyang dan Tembaga: Bahan-bahan ini mencabar teknologi laser gentian ke had batasnya. Kepantulan tembaga yang sangat tinggi (melebihi 95% bagi sesetengah panjang gelombang) dan kekonduksian haba yang luar biasa menjadikannya logam biasa yang paling sukar dipotong. Panduan Longxin Laser menyatakan bahawa laser gentian berkuasa tinggi—biasanya 6kW atau lebih tinggi—diperlukan untuk pemprosesan tembaga secara efisien.

Loyang menimbulkan kebimbangan kedua: kandungan zink. Apabila laser mengubah loyang kepada wap, ia membebaskan wasap zink yang memerlukan penyedutan yang sesuai. Jangan sekali-kali memotong loyang tanpa pengudaraan yang mencukupi—wasap tersebut membawa risiko kesihatan yang sebenar.

Titanium: Bahan gred aerospace ini memerlukan rasa hormat. Titanium mudah teroksidasi pada suhu tinggi, dan pencemaran daripada oksigen atau nitrogen boleh merosakkan sifat mekanikalnya. Penyelesaiannya adalah perisai argon—gas lengai yang melindungi zon potongan daripada pencemaran atmosfera.

Untuk pemotongan titanium, pastikan:

- Gas bantuan argon berkualiti tinggi (99.99% atau lebih baik)

- Perisai gas pengiring untuk keratan tebal

- Kelajuan sederhana untuk mengekalkan perlindungan gas

- Permukaan bahan yang bersih daripada minyak atau pencemar

Memahami ciri-ciri khusus bahan ini mengubah pendekatan anda daripada eksperimen cuba-jaya kepada ketepatan sistematik. Setiap logam mempunyai keunikan tersendiri, tetapi dengan parameter dan pemilihan peralatan yang sesuai, anda boleh mencapai hasil berkualiti profesional merentasi keseluruhan spektrum aloi industri. Seterusnya, kami akan membimbing anda menerusi proses pemotongan lengkap—daripada rekabentuk digital hingga komponen siap.

Analisis Lengkap Proses Pemotongan Laser

Anda telah memilih bahan dan memilih teknologi laser yang sesuai—kemudian apa? Memahami keseluruhan proses dari fail digital hingga komponen siap pakai dapat menghilangkan teka-teki dan memastikan keputusan yang konsisten serta berkualiti tinggi setiap kali. Mari kita tinjau setiap peringkat operasi mesin pemotong laser logam, bermula daripada saat anda membuka perisian rekabentuk sehingga saat komponen anda terlepas dari kepingan logam.

Dari Rekabentuk Digital ke Komponen Fizikal dalam Masa Minit

Setiap potongan tepat bermula dengan fail CAD yang disediakan dengan baik. Bayangkan ia sebagai pelan yang memberitahu mesin pemotong laser logam anda dengan tepat di mana harus pergi dan apa yang perlu dilakukan. Menurut dokumentasi teknikal Komacut, fail CAD mesti merangkumi gelung tertutup, penskalaan yang sesuai, dan penyingkiran lapisan yang tidak perlu bagi memastikan ketepatan dan kelancaran operasi mesin.

Apakah yang menjadikan fail CAD sedia untuk laser? Inilah yang perlu diperiksa sebelum menghantar rekabentuk anda ke mesin pemotong laser kepingan logam:

- Vektor tertutup: Semua laluan potong mesti membentuk gelung lengkap yang tidak terputus—laluan terbuka akan mengelirukan mesin

- Skala yang betul: Sahkan unit lukisan anda sepadan dengan dimensi dunia sebenar (sumber biasa kesilapan mahal)

- Geometri bersih: Buang garisan pendua, titik sesat, dan laluan bertindih

- Penyusunan lapisan: Asingkan garisan potong daripada laluan ukiran dan geometri rujukan

- Pampasan kerf: Ambil kira lebar potongan laser (biasanya 0.1-0.3mm) dalam dimensi anda

Setelah fail anda bersih, proses memotong kepingan logam dengan mesin pemotong laser mengikut urutan yang boleh diramalkan:

- Langkah 1 - Import fail: Perisian CAM membaca rekabentuk anda dan menjana laluan alat

- Langkah 2 - Penetapan parameter: Tetapan kuasa, kelajuan, dan gas dipadankan dengan jenis dan ketebalan bahan anda

- Langkah 3 - Memuatkan helaian: Bahan ditempatkan di atas katil pemotongan dan diselaraskan kepada titik rujukan

- Langkah 4 - Penusukan: Laser memfokuskan tenaga untuk menembusi permukaan bahan, mencipta titik kemasukan

- Langkah 5 - Pelaksanaan laluan: Kepala pemotong mengikut laluan yang diprogramkan, meleburkan dan meniup bahan keluar

- Langkah 6 - Pemisahan Bahagian: Bahagian siap jatuh bebas atau kekal bersambung pada tab untuk kemudahan alihan

Fasa penusukan memerlukan perhatian khusus. Berbeza dengan pemotongan berterusan, penusukan memerlukan tenaga laser yang tertumpu untuk menembusi permukaan awal bahan. Penyelidikan menunjukkan bahawa gas bantu memainkan peranan penting dalam menghilangkan bahan lebur semasa fasa ini—aliran gas yang betul mengelakkan lubang tusukan daripada tersumbat dengan serpihan.

Sistem pemotong mesin laser moden menggunakan teknologi fokus automatik dan pengikut ketinggian. Sistem-sistem ini secara berterusan melaraskan jarak fokus apabila kepala pemotong bergerak merentasi kepingan, mengimbangi variasi permukaan kecil dan lengkungan. Tanpa pengikut ketinggian, kepingan yang tidak rata boleh mengubah titik fokus anda sebanyak beberapa milimeter—cukup untuk merosakkan kualiti tepi atau menyebabkan kegagalan pemotongan sepenuhnya.

Strategi Nesting Yang Meminimumkan Sisa Bahan

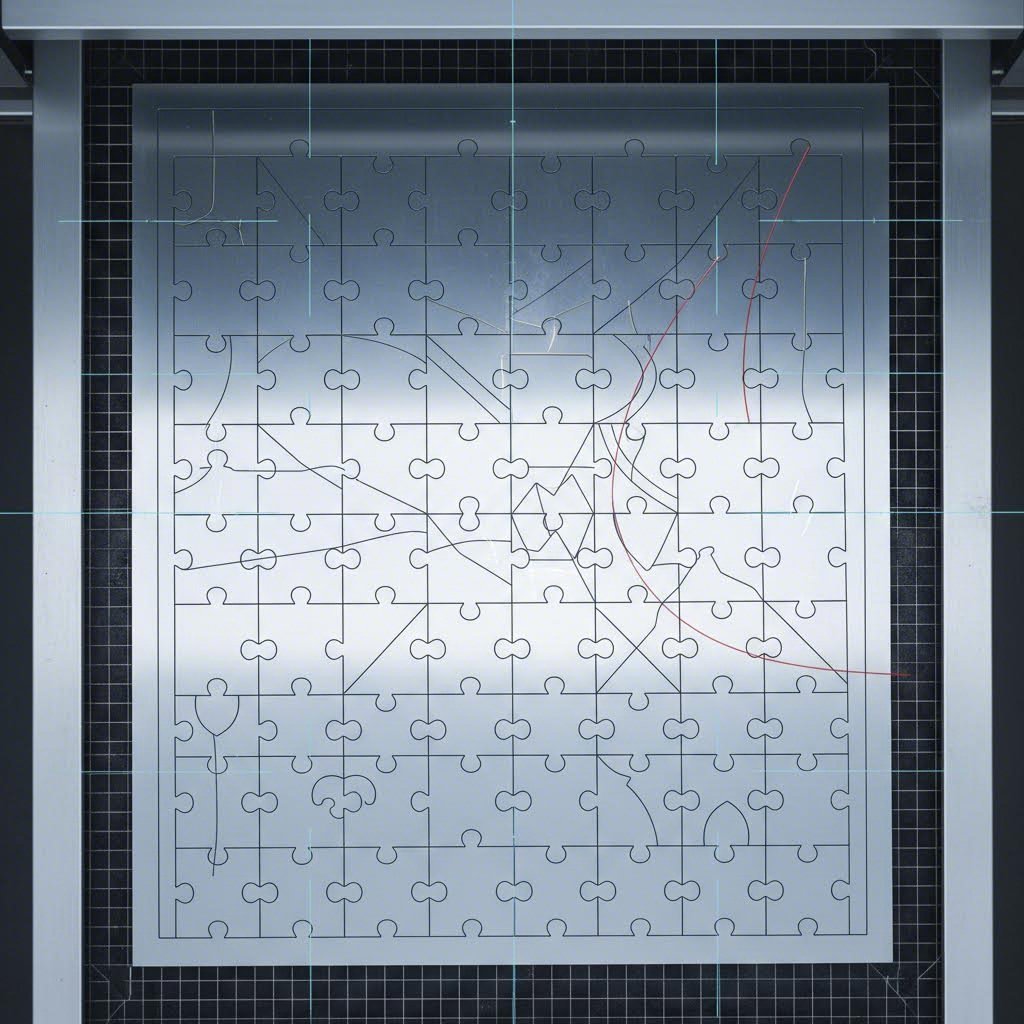

Inilah tempat pengendali pintar membezakan diri daripada yang lain: pengoptimuman bersusun. Bayangkan anda sedang menyelesaikan teka-teki di mana setiap ruang antara kepingan mewakili wang yang terbuang. Perisian bersusun lanjutan menganalisis geometri komponen anda dan menyusunnya di atas kepingan untuk meminimumkan sisa.

Alat bersusun profesional mengambil kira faktor-faktor selain penempatan komponen semata-mata. Mereka mengambil kira arah gentian dalam bahan di mana ia penting, mengoptimumkan laluan pemotongan untuk mengurangkan masa perjalanan, dan malah memutar komponen untuk muat dengan lebih cekap. Kepingan yang disusun baik boleh mencapai penggunaan bahan sebanyak 85-90% berbanding 60-70% dengan susunan manual.

Apabila mereka bentuk komponen untuk pemotong logam laser anda, pertimbangkan kekangan berikut:

- Saiz ciri minimum: Gelinciran dalaman mestilah sekurang-kurangnya 1.5x ketebalan bahan (kepingan 2mm memerlukan lubang minimum 3mm)

- Jejari sudut: Sudut dalaman tajam adalah mustahil—sinar laser mempunyai diameter, menghasilkan jejari semula jadi sebanyak 0.1-0.3mm

- Jarak antara komponen: Biarkan sekurang-kurangnya satu ketebalan bahan di antara bahagian-bahagian untuk mengekalkan kestabilan kepingan

- Penempatan tab: Tab mikro strategik menahan bahagian pada tempatnya semasa pemotongan, mengelakkan kenaikan hujung yang merosakkan kepala pemotong

Perkaitan kelajuan-kuasa adalah pemboleh ubah kritikal terakhir anda. Kelajuan pemotongan menentukan berapa lama laser bertumpu pada setiap titik—terlalu perlahan menyebabkan haba berlebihan dan kemungkinan kemekan, terlalu cepat meninggalkan pemotongan yang tidak lengkap. Untuk aplikasi mesin pemotong laser logam, operator seimbangkan parameter ini mengikut ketebalan bahan: kepingan yang lebih tebal memerlukan kelajuan lebih perlahan dan kuasa lebih tinggi, manakala bahan bersalut nipis memerlukan pendekatan sebaliknya.

Pemilihan gas bantuan menghubungkan semua perkara. Oksigen mencipta tindak balas eksotermik dengan keluli karbon, menambah tenaga pemotongan dan membolehkan kelajuan yang lebih tinggi. Nitrogen menghasilkan tepi yang bersih dan bebas oksida pada keluli tahan karat dan aluminium—penting apabila rintangan kakisan atau kebolehlasan menjadi pertimbangan. Kesilapan dalam pilihan ini akan membawa kepada kualiti tepi yang rendah atau masa pemprosesan yang terbuang.

Dengan parameter proses anda disetel dengan betul, anda sedia untuk menghasilkan bahagian yang konsisten dan berkualiti tinggi. Tetapi apa yang berlaku jika sesuatu berjalan tidak lancar? Seterusnya, kita akan menangani strategi penyelesaian masalah yang mengekalkan kelancaran operasi anda.

Menyelesaikan Masalah Lazim Kecacatan Pemotongan dan Isu Kualiti

Bahkan penggerudi laser terbaik untuk logam boleh menghasilkan kecacatan yang mengganggu apabila parameter menyimpang daripada spesifikasi. Perbezaan antara pengendali profesional dan operator yang bergelut? Mengetahui dengan tepat apa yang menyebabkan setiap masalah—dan cara memperbaikinya dengan cepat. Sama ada anda sedang berdepan sisa las yang degil, burr yang berlebihan, atau perubahan warna yang misteri, panduan penyelesaian masalah ini memberikan anda rangka kerja diagnostik untuk mengenal pasti punca sebenar dan melaksanakan penyelesaian yang efektif.

Inilah hakikat yang kebanyakan manual peralatan tidak akan beritahu anda: kebanyakan isu kualiti boleh ditelusuri kepada hanya beberapa pemboleh ubah sahaja. Kuasai aspek-aspek ini, dan anda akan menghabiskan lebih sedikit masa untuk membaiki komponen dan lebih banyak masa untuk menghantar bahagian yang sempurna.

Menghapuskan Dross dan Burr untuk Tepi yang Bersih

Dross—iaitu logam cair yang melekat pada tepi bawah potongan anda yang sukar dibuang—kemungkinan besar merupakan aduan paling lazim dikalangan operator mesin pemotong laser logam. Menurut Panduan Penyelesaian Masalah Komprehensif DXTech , pembentukan dross biasanya menunjukkan ketidakseimbangan antara kelajuan pemotongan, kuasa laser, dan tekanan gas.

Apabila laser anda yang memotong logam meninggalkan dross, periksa punca-punca biasa dan penyelesaiannya:

- Nisbah kelajuan/kuasa tidak betul: Memotong terlalu laju menghalang pelontaran bahan secara lengkap; memotong terlalu perlahan membolehkan logam cair membeku semula di tepi bawah. Penyelesaian: Kurangkan kelajuan untuk potongan tidak lengkap, tingkatkan kelajuan untuk kejadian haba berlebihan.

- Muncung Haus atau Rosak: Nozel dengan haus tidak sekata mengganggu aliran gas, menghalang penyingkiran slag dengan betul. Penyelesaian: Periksa kesepusatian nozel dan gantikan jika lubang menunjukkan kerosakan atau pencemaran yang jelas.

- Tekanan gas tidak sesuai: Tekanan terlalu rendah gagal meniup bahan cair keluar sepenuhnya; tekanan terlalu tinggi boleh sebenarnya menolak slag kembali ke tepi potongan. Penyelesaian: Laraskan tekanan secara berperingkat—mulakan dengan cadangan pengilang dan lakukan penyesuaian halus berdasarkan keputusan.

- Kedudukan fokus laser terlalu tinggi: Apabila titik fokus berada di atas kedudukan optimum, alur pancaran tersebar secara berlebihan pada zon potongan. Penyelesaian: Turunkan kedudukan fokus mengikut spesifikasi ketebalan bahan anda.

Pembentukan burr membawa cabaran yang berkaitan tetapi berbeza. Walaupun dross terdiri daripada logam lebur yang membeku semula, burr adalah tonjolan tajam yang terbentuk apabila bahan tidak terputus dengan bersih. Kajian menunjukkan bahawa masalah burr sering kali disebabkan oleh isu sistem optik dan bukannya tetapan parameter sahaja.

Penyebab-penyebab biasa burr dan penyelesaiannya termasuk:

- Kanta yang tercemar atau rosak: Optik yang kotor menyebarkan alur laser, mengurangkan ketepatan pemotongan. Penyelesaian: Bersihkan kanta secara berkala dengan pelarut yang diluluskan dan lap bebas bulu; gantikan kanta yang menunjukkan kerosakan seperti lubang atau lapisan yang tercalar.

- Kedudukan fokus yang tidak betul: Walaupun sedikit anjakan fokus boleh menyebabkan kualiti tepi yang tidak konsisten. Penyelesaian: Sahkan kalibrasi fokus menggunakan ujian potongan pada bahan sisa sebelum pengeluaran.

- Kemasan muncung yang tidak sejajar: Apabila muncung tidak berpusat dengan alur laser, aliran gas menjadi tidak simetri—menghasilkan terit pada satu sisi sahaja. Penyelesaian: Jalankan pemeriksaan koaksialiti dan sentral semula muncung.

- Ketulenan gas bantu tidak mencukupi: Gas yang tercemar memperkenalkan oksigen ke dalam potongan yang sepatutnya bebas oksida. Penyelesaian: Sahkan ketulenan gas memenuhi spesifikasi (sekurang-kurangnya 99.5% untuk pemotongan keluli tahan karat menggunakan nitrogen).

Bagi operasi pemotong logam keping laser, isu kualiti tepi ini secara langsung memberi kesan kepada proses hulu. Bahagian dengan terit berlebihan memerlukan penyahteritan kedua—menambah kos buruh dan memanjangkan masa penghantaran. Bahagian dengan dross tebal mungkin gagal rapat semasa kimpalan atau pemasangan.

Mencegah Distorsi Akibat Haba pada Kepingan Tipis

Bahan berskala nipis membentuk cabaran unik untuk aplikasi pemotong laser kepingan logam. Tenaga haba tertumpu yang sama yang memotong kepingan tebal dengan bersih boleh menyebabkan kepingan nipis yang halus melengkung, berubah warna, atau bahkan terbakar. Memahami pengurusan haba adalah penting untuk keputusan yang konsisten.

Pewarnaan zon terjejas haba (HAZ) muncul sebagai tompokan kebiruan, keemasan, atau pelangi di sepanjang tepi potongan—terutamanya kelihatan pada keluli tahan karat. Menurut analisis teknikal JLC CNC , HAZ berlaku apabila kawasan berdekatan dengan potongan menyerap haba yang cukup untuk mengalami perubahan metalurgi tanpa melebur sepenuhnya. Pewarnaan yang kelihatan menandakan rintangan kakisan yang terjejas dalam aloi keluli tahan karat.

Atasi pewarnaan dengan strategi berikut:

- Input haba berlebihan: Laser bertumpu terlalu lama, membenarkan haba mengalir ke bahan sekeliling. Penyelesaian: Tingkatkan kelajuan pemotongan sambil mengekalkan kuasa yang mencukupi untuk potongan yang bersih.

- Pemilihan gas bantu yang salah: Menggunakan oksigen bukannya nitrogen pada keluli tahan karat menyebabkan pengoksidaan yang muncul sebagai pewarnaan. Penyelesaian: Beralih kepada nitrogen berketulenan tinggi untuk mendapatkan tepi bebas oksida pada keluli tahan karat dan aluminium.

- Tekanan gas tidak mencukupi: Aliran yang tidak mencukupi gagal menyejukkan zon potongan secara berkesan. Penyelesaian: Tingkatkan tekanan nitrogen untuk meningkatkan penyejukan dan pembuangan slag serentak.

- Pembebasan haba yang kurang baik: Menyusun kepingan atau memotong tanpa sokongan yang mencukupi akan memerangkap haba. Penyelesaian: Potong kepingan tunggal dengan jarak yang sesuai antara bahan dan katil pemotongan.

Kepingan melengkung mewakili salah satu kecacatan yang paling menghairankan bagi pengendali mesin pemotong logam laser. Kepingan yang rata dimasukkan; bahagian yang bengkok dan berpintal dikeluarkan. Apakah yang berlaku?

Pelengkungan berlaku apabila pengembangan dan pengecutan haba mencipta tekanan dalaman yang tidak dapat dipikul oleh bahan sambil kekal rata. Punca biasa dan penyelesaiannya termasuk:

- Pemegang yang tidak mencukupi: Bahan tanpa sokongan bergerak semasa pemotongan apabila tekanan haba terbentuk. Penyelesaian: Gunakan pengapit, meja vakum, atau kelengkapan magnet untuk mengekalkan kedudukan kepingan sepanjang urutan pemotongan.

- Urutan pemotongan yang kurang baik: Memotong bahagian dalam susunan yang salah membolehkan haba terkumpul di kawasan tertentu. Penyelesaian: Atur atur cara pemotongan supaya haba diedarkan secara sekata merentasi kepingan—selang-selikan antara lokasi yang jauh daripada satu sama lain dan bukannya memotong bahagian bersebelahan secara berturut-turut.

- Bahagian bersarang terlalu rapat antara satu sama lain: Jarak minimum antara bahagian menyebabkan haba tertumpu di kawasan jambatan sempit. Penyelesaian: Tambah jarak antara bahagian sekurang-kurangnya 1.5 kali ketebalan bahan.

- Tiada masa penyejukan antara operasi: Mempercepatkan pengeluaran menghalang peresapan haba antara potongan. Penyelesaian: Beri jeda ringkas semasa operasi bersarang yang kompleks, terutamanya pada aloi yang sensitif terhadap haba.

Operator profesional mencadangkan penggunaan mod laser berdenyut jika tersedia. Operasi berdenyut membenarkan tempoh penyejukan ringkas antara ledakan tenaga, secara ketara mengurangkan pembinaan haba kumulatif dalam bahan nipis.

Pertahanan terbaik terhadap isu kualiti? Penyelenggaraan pencegahan. Bersihkan kanta anda sebelum kontaminasi menyebabkan masalah. Periksa muncung pada permulaan setiap shift. Sahkan ketulenan gas apabila menukar silinder. Amalan ringkas ini mengesan isu kecil sebelum ia menjadi kecacatan yang mahal—mengekalkan operasi anda berjalan lancar dan pelanggan anda puas hati.

Sekarang anda telah memahami cara mendiagnosis dan membaiki kecacatan pemotongan biasa, bagaimanakah pemotongan laser berbanding dengan kaedah alternatif seperti plasma dan jet air? Mari bandingkan teknologi ini secara terus.

Pemotongan Laser berbanding Kaedah Plasma, Waterjet dan Mekanikal

Dengan begitu banyak pilihan mesin pemotong logam yang tersedia, bagaimanakah anda mengetahui teknologi mana yang sesuai dengan keperluan khusus anda? Jawapannya bergantung pada jenis bahan, keperluan ketebalan, tuntutan ketepatan, dan batasan bajet anda. Setiap kaedah membawa kelebihan tersendiri—dan memahami perbezaan ini membantu anda membuat keputusan yang bijak untuk menjimatkan wang sambil memberikan kualiti yang diperlukan oleh projek anda.

Berikut adalah perbandingan menyeluruh empat teknologi pemotongan utama yang digunakan dalam fabrikasi moden:

| Spesifikasi | Pemotongan laser | Pemotongan plasma | Pemotongan Airjet | Mekanikal (Pemotongan/Tinju) |

|---|---|---|---|---|

| Kejituan/Toleransi | ±0.1mm pada bahan nipis | ±0.5-1mm | ±0.1mm (±0.02mm dengan kepala dinamik) | ±0.25-0.5mm |

| Julat Ketebalan Bahan | 0.5mm - 25mm (keluli) | 0mm - 38mm+ | 0.8mm - 100mm+ | Sehingga 25mm |

| Zon Terjejas oleh Haba | Minima (HAZ sempit) | Signifikan | Tiada (pemotongan sejuk) | Tiada |

| Kualiti tepi | Cemerlang—licin, tanpa kilatan | Memuaskan—memerlukan penggilapan | Sangat baik—tiada kesan haba | Baik untuk potongan lurus sahaja |

| Kos Operasi/Sejam | ~$20/jam | ~$15/jam | Lebih tinggi (kos abrasif) | Terendah |

| Kelajuan (Bahan Tipis) | Sangat Cepat | Sederhana | Lambat | Sangat cepat (bentuk mudah) |

| Kelajuan (Bahan Tebal) | Sederhana hingga perlahan | Pantas | Lambat | Cepat (bentuk mudah) |

| Keserasian Bahan | Logam, beberapa bukan logam | Logam konduktif sahaja | Hampir semua bahan | Logam sahaja |

| Kemampuan Geometri Kompleks | Cemerlang | Terhad | Cemerlang | Sangat terhad |

Di Mana Pemotongan Laser Mengatasi Setiap Alternatif

Apabila ketepatan paling penting, mesin pemotong laser industri memberikan hasil yang tidak dapat ditandingi oleh teknologi lain. Menurut analisis teknikal Xometry, tenaga terpusat pancaran laser mencipta celah pemotongan (kerf) sekitar 0.5mm—berbanding 1-2mm untuk pemotongan plasma. Kerf yang lebih sempit ini secara langsung membawa kepada had toleransi yang lebih ketat dan kemungkinan reka bentuk yang lebih rumit.

Pertimbangkan apa yang menjadikan pemotong laser industri pilihan utama untuk kerja ketepatan:

- Ketepatan unggul: Pemotongan laser mencapai had toleransi ±0.1mm pada bahan nipis—lima kali lebih tepat berbanding keupayaan plasma ±0.5mm. Bagi komponen yang memerlukan kesuaian ketat atau dimensi tepat, perbezaan ini adalah kritikal.

- Kemasan tepi yang bersih: Mesin CNC pemotong laser menghasilkan tepi yang licin dan bebas burr yang seringkali tidak memerlukan kemasan kedua. Tepi yang dipotong dengan plasma biasanya perlu digilap untuk mengalihkan slag pemotongan dan tekstur kasar.

- Geometri Rumit: Lubang kecil, sudut tajam, dan corak kompleks yang mustahil dilakukan dengan kaedah plasma atau mekanikal adalah perkara biasa bagi sistem laser. Alur berfokus mengendalikan kerja terperinci yang tidak dapat dicapai oleh kaedah pemotongan luas lain.

- Kepelbagaian Bahan: Tidak seperti plasma—yang memerlukan bahan konduktif—pemotongan laser boleh mengendalikan logam bersama plastik tertentu, seramik, dan komposit apabila diperlukan.

- Kelajuan pada bahan nipis: Untuk bahan di bawah 6mm, pemotongan laser jauh lebih pantas daripada kaedah alternatif. Ujian oleh Wurth Machinery mengesahkan bahawa sistem laser unggul apabila ketepatan dan kelajuan perlu wujud bersama dalam kerja gauge nipis hingga sederhana.

Kategori mesin pemotong logam lembaran telah diubah oleh teknologi laser. Di mana penembusan dan pengguntingan tradisional memerlukan perkakas berasingan untuk setiap bentuk, satu sistem laser sahaja boleh memotong hampir semua geometri daripada fail CAD yang sama. Fleksibiliti ini secara mendalam mengurangkan masa persediaan dan kos perkakasan—terutamanya bernilai tinggi untuk kerja tersuai atau pembangunan prototaip.

Bagi pengilang yang menggunakan mesin untuk memotong keluli dalam persekitaran berkelumuran tinggi tetapi isi padu rendah, teknologi laser menawarkan kepelbagaian yang tiada tandingan. Tukar fail rekabentuk anda, dan mesin pemotong logam akan menghasilkan komponen yang sama sekali berbeza tanpa penyesuaian mekanikal.

Apabila Plasma atau Waterjet Lebih Sesuai

Walaupun kaedah pemotongan laser mempunyai kelebihan dari segi ketepatan, teknologi alternatif tetap penting untuk aplikasi tertentu. Memahami bila perlu memilih plasma atau jet air berbanding laser membantu anda mengelakkan pembayaran berlebihan untuk kemudahan yang tidak diperlukan—atau menghadapi kesulitan dengan peralatan yang tidak mampu menangani keperluan anda.

Kelebihan pemotongan plasma:

Pemotongan plasma bersinar apabila memproses logam konduktif tebal secara ekonomi. Menurut data industri, alat pemotong plasma boleh mengendalikan plat logam sehingga 38mm ketebalan—jauh melebihi had maksimum kebanyakan sistem laser iaitu 25mm. Untuk fabrikasi keluli struktur, pembuatan peralatan berat, atau aplikasi pembinaan kapal, plasma kekal menjadi pilihan praktikal.

Pertimbangkan pemotongan plasma apabila:

- Ketebalan bahan kerap melebihi 20mm

- Keperluan kualiti tepi adalah sederhana (pengolahan susulan dibenarkan)

- Belanjawan modal terhad—sistem plasma kosnya jauh lebih rendah berbanding peralatan laser yang sebanding

- Kos pengendalian lebih penting daripada kejituan—plasma beroperasi sekitar $15/jam berbanding $20/jam untuk laser

- Bahagian akan dikimpal, menjadikan penggilapan tepi sebagai sebahagian daripada aliran kerja biasa

Kelebihan pemotongan waterjet:

Teknologi waterjet menempati kedudukan unik sebagai kaedah pemotongan sejuk yang benar-benar unik. Dengan mencampurkan air bertekanan tinggi dengan zarah abrasif, waterjet memotong bahan tanpa menghasilkan haba—menghapuskan zon yang terjejas haba, penyongsangan haba, dan perubahan metalurgi sepenuhnya.

Kajian Pasaran meramalkan industri pemotongan waterjet akan melebihi $2.39 bilion menjelang tahun 2034, didorong oleh permintaan pemprosesan bahan sensitif haba. Apabila anda perlu mengekalkan sifat bahan sepenuhnya, waterjet memberikan apa yang tidak mampu dicapai oleh kaedah terma.

Pilih pemotongan jet air apabila:

- Zon yang terjejas haba tidak dapat diterima—komponen aerospace, peranti perubatan, atau bahan yang dirawat haba

- Ketebalan bahan melebihi 25mm sementara ketepatan kekal penting

- Pemotongan bukan logam diperlukan—batu, kaca, komposit, getah, atau produk makanan

- Logam reflektif menyebabkan kebimbangan—jet air mengendalikan tembaga dan loyang tanpa risiko pantulan balik

- Sifat bahan mesti kekal tidak berubah—tiada pengerasan, tiada tekanan, tiada perubahan warna

Kaedah Mekanikal (Pemangkasan dan Penembusan):

Jangan abaikan pemotongan mekanikal tradisional untuk aplikasi yang sesuai. Pemangkasan dan penembusan kekal sebagai pilihan terpantas dan paling ekonomikal untuk pengeluaran berkelompok tinggi bentuk-bentuk mudah. Apabila anda menghasilkan ribuan pendakap, tompokan, atau geometri mudah yang serupa, kaedah mekanikal memberikan kos per unit yang tidak dapat ditandingi.

Pemotongan mekanikal adalah logik apabila:

- Bentuk adalah mudah—garisan lurus, lubang piawai, segi empat tepat asas

- Isipadu pengeluaran sangat tinggi—kos peralatan disebarluaskan merentasi ribuan komponen

- Kelajuan lebih penting daripada kerumitan—sistem mekanikal berkitar lebih laju daripada sebarang kaedah terma

- Ketebalan bahan kekal dalam had perkakasan

Apa kesimpulannya? Pemotongan laser mendominasi kerja presisi dari gauge nipis hingga sederhana di mana kualiti tepi dan kompleksitas geometri adalah penting. Plasma mengendalikan plat tebal secara ekonomik apabila presisi sederhana mencukupi. Jet air menyingkirkan kebimbangan haba untuk bahan sensitif. Dan kaedah mekanikal kekal sebagai pilihan utama untuk bentuk mudah berjumlah tinggi. Ramai bengkel fabrikasi yang berjaya akhirnya melabur dalam pelbagai teknologi—setiap satu melayani aplikasi yang menjadi kelebihannya.

Memahami pertukaran teknologi ini menyediakan anda untuk keputusan seterusnya yang kritikal: berapa sebenarnya kos projek anda, dan faktor apa yang menentukan harga pemotongan laser?

Faktor Kos dan Strategi Penentuan Harga untuk Projek Pemotongan Logam

Ini soalan yang sering membingungkan ramai jurutera dan pengurus projek: "Berapakah harga per kaki persegi untuk pemotongan laser?" Kedengaran munasabah, bukan? Tetapi sebenarnya ini adalah titik permulaan yang salah. Faktor paling penting yang menentukan kos pemotongan laser anda bukan keluasan bahan—tetapi masa mesin yang diperlukan untuk memotong reka bentuk khusus anda. Sekeping bahagian segi empat yang mudah dan panel hiasan rumit yang dibuat daripada kepingan yang sama boleh mempunyai harga yang sangat berbeza.

Memahami bagaimana penetapan harga sebenarnya berfungsi memberi anda kawalan ke atas belanjawan projek anda. Menurut Panduan penetapan harga menyeluruh Fortune Laser , kebanyakan pembekal mengira kos menggunakan formula asas ini:

Harga Akhir = (Kos Bahan + Kos Berubah + Kos Tetap) × (1 + Margin Untung)

Mari kita pecahkan maksud setiap komponen terhadap dompet anda—dan bagaimana anda boleh mempengaruhi setiap satunya.

Memahami Apa yang Mendorong Kos Pemotongan Laser

Lima faktor utama secara langsung mempengaruhi sebut harga yang akan anda terima untuk bahagian yang dipotong dengan laser. Mengetahui perkara ini membantu anda meramal kos sebelum menyerahkan reka bentuk dan mengenal pasti peluang untuk penjimatan.

Jenis dan ketebalan bahan: Ini mempengaruhi harga anda dalam dua cara—kos bahan mentah itu sendiri dan kesukaran untuk memotong. Penyelidikan daripada Komacut mengesahkan bahawa bahan yang lebih tebal memerlukan lebih banyak tenaga dan kelajuan pemotongan yang lebih perlahan. Membuatkan ketebalan bahan dua kali ganda boleh menyebabkan masa pemotongan dan kos lebih daripada dua kali ganda kerana laser mesti bergerak jauh lebih perlahan untuk mencapai potongan yang bersih.

Masa Mesin (Faktor Terbesar): Ini adalah kadar sejam mesin pemotong laser didarabkan dengan masa yang diperlukan untuk menyiapkan kerja anda. Kadar mesin biasanya berada antara $60 hingga $120 sejam bergantung pada keupayaan peralatan. Masa mesin merangkumi:

- Jarak potong: Jumlah lintasan linear yang dilalui oleh laser—lintasan yang lebih panjang bermaksud lebih banyak masa

- Bilangan tusukan: Setiap kali laser bermula dengan potongan baru, ia mesti terlebih dahulu menembusi bahan tersebut. Reka bentuk dengan 100 lubang kecil lebih mahal daripada satu potongan besar kerana masa penembusan kumulatif

- Jenis Operasi: Pemotongan (melalui bahan) adalah paling perlahan; skor (kedalaman separa) lebih cepat; pengukiran biasanya dikenakan harga setiap inci persegi

Kompleksiti Reka Bentuk: Reka bentuk rumit dengan lengkungan ketat dan sudut tajam memaksa mesin melambat, meningkatkan jumlah masa pemotongan. Menurut dokumentasi teknikal A-Laser, sebiji washer ringkas dengan jarak lurus 300mm dipotong lebih cepat berbanding 300mm geometri kompleks dengan ciri-ciri rumit—kelajuan laser mesti dikurangkan semasa kerja terperinci.

Keperluan Tolok dan Pemeriksaan: Menentukan had tolok yang lebih ketat daripada keperluan fungsian adalah punca biasa tambahan perbelanjaan. Mengekalkan ±0.025mm memerlukan kelajuan pemotongan yang lebih perlahan dan terkawal berbanding ±0.127mm. Pemeriksaan AQL atau pengesahan 100% komponen menambah kos buruh yang ketara berbanding pemeriksaan komponen pertama dan terakhir secara biasa.

Operasi Sekunder: Perkhidmatan tambahan selain daripada pemotongan awal—membengkok, menukar benang, memasukkan perkakasan, salutan serbuk, atau pasivasi—dikenakan harga berasingan. Kaedah penyiapan ini menambahkan kos dan tempoh penghantaran kepada projek anda.

Jangan lupa tentang kos tersembunyi yang sering mengambil pembeli secara tidak sedar:

- Sijil Bahan: Sijil kilang yang boleh dikesan untuk aplikasi aerospace atau perubatan

- Keperluan pemeriksaan khas: Laporan ukuran CMM atau dokumentasi dimensi

- Pembungkusan Kustom: Gel-paks, dulang suai, atau keperluan bekas khusus di luar pengepakan piawai

- Bayaran tambahan untuk pesanan segera: Pemprosesan segera biasanya menambah 25-50% kepada harga piawai

Mengoptimumkan Reka Bentuk Anda untuk Pengeluaran yang Berkesan dari Segi Kos

Inilah berita baiknya: sebagai pereka atau jurutera, anda mempunyai kawalan besar terhadap harga akhir. Strategi ini membantu anda mengurangkan kos tanpa mengorbankan fungsi—mengalihkan lebih banyak belanjawan kepada perkara yang benar-benar penting.

- Permudahkan geometri anda: Di mana-mana yang berkemampuan, kurangkan lengkungan kompleks dan gabungkan beberapa lubang kecil kepada alur yang lebih besar. Ini mengurangkan jarak potongan dan operasi tujahan yang memakan masa.

- Gunakan bahan yang paling nipis sekiranya mungkin: Ini adalah strategi pengurangan kos yang paling berkesan. Bahan yang lebih tebal meningkatkan masa mesin secara eksponen—sentiasa sahkan sama ada tolok yang lebih nipis boleh memenuhi keperluan struktur anda.

- Bersihkan fail reka bentuk anda: Alih keluar garisan pendua, objek tersembunyi, dan nota pembinaan sebelum hantaran. Sistem penyenaraian harga automatik akan cuba memotong semua perkara—garisan ganda dua secara literal menduakan kos anda untuk ciri tersebut.

- Piawaikan ketebalan bahan: Menggunakan saiz stok biasa menghapuskan yuran pesanan khas dan mengurangkan tempoh penghantaran. Tanyakan apakah bahan yang disediakan oleh pembekal anda dalam inventori.

- Reka bentuk untuk penyusunan yang cekap: Bahagian yang tersusun rapat dengan jurang minima mengurangkan sisa bahan. Pertimbangkan untuk memutar atau mencerminkan bahagian supaya muat dengan lebih cekap pada saiz kepingan piawai.

- Kumpulkan komponen yang serupa bersama: Gabungkan pesanan untuk menyebarkan kos persediaan merentasi lebih banyak unit. Projek pemotongan laser tersuai mendapat manfaat besar daripada kuantiti tinggi—diskaun untuk pesanan kuantiti tinggi boleh mencapai 70%.

Ekonomi skala layak mendapat perhatian khusus. Setiap kerja melibatkan kos tetap persediaan—memuatkan bahan, mengalibrasi mesin, menyediakan fail. Apabila anda memesan 10 komponen, kos tersebut dikenakan sepenuhnya ke atas 10 unit. Jika memesan 1,000 komponen, kos persediaan yang sama dibahagikan kepada 1,000 unit, secara ketara mengurangkan harga seunit. Analisis industri menunjukkan bahawa penggabungan keperluan ke dalam pesanan yang lebih besar dan kurang kerap secara konsisten memberikan nilai terbaik.

Tertanya-tanya berapa harga mesin pemotong laser jika anda mempertimbangkan kemudahan dalaman? Harga mesin pemotong laser gentian peringkat permulaan bermula sekitar $20,000 untuk sistem asas, manakala peralatan gred pengeluaran berada antara $100,000 hingga $500,000+. Bagi kebanyakan operasi, soalannya bukan sahaja "berapa harga mesin pemotong laser", tetapi sama ada jumlah keluaran anda menggalakkan pelaburan modal berbanding penswastaan kepada pakar yang memiliki peralatan dan kepakaran yang telah ditubuhkan.

Dengan asas penentuan harga telah diliputi, terdapat satu lagi pertimbangan penting sebelum anda mula memotong: keselamatan. Protokol yang betul melindungi kedua-dua pengendali dan peralatan—mari kita lihat apakah yang diperlukan bagi pengendalian yang bertanggungjawab.

Protokol Keselamatan dan Amalan Terbaik untuk Operasi Pemotongan Logam

Inilah sesuatu yang kebanyakan risalah peralatan abaikan: pemotongan logam menggunakan laser melibatkan bahaya sebenar yang perlu dihormati. Kita sedang bercakap mengenai sistem laser Kelas 4 yang mampu merosakkan mata atau kulit secara serta-merta, wasap logam yang mengandungi logam berat toksik, dan suhu yang cukup tinggi untuk menyalakan bahan. Memahami risiko-risiko ini—dan melaksanakan kawalan yang sesuai—melindungi pekerja anda, peralatan anda, dan perniagaan anda.

Menurut Standard ANSI Z136.1 —dokumen asas untuk program keselamatan laser industri—fasiliti yang mengendalikan mesin pemotong logam berlaser berkuasa tinggi mesti menangani kedua-dua bahaya pancaran (kecederaan mata dan kulit) dan bahaya bukan pancaran (renjatan elektrik, kebakaran, dan pencemar udara). Mari kita lihat apakah yang sebenarnya diperlukan dalam operasi yang bertanggungjawab.

Melindungi Pengendali daripada Bahaya Laser dan Asap Logam

Kebanyakan sistem pemotong laser industri diklasifikasikan sebagai Kelas 1 semasa operasi biasa—laser sepenuhnya terkurung, dan pintu berkunci antara mencegah pendedahan. Walau bagaimanapun, di dalam sistem ini terdapat laser Kelas 3B atau Kelas 4 yang mampu menyebabkan kecederaan serius. Apabila kandungan dibuka untuk penyelenggaraan atau penyelesaian masalah, pengendali berdepan risiko pendedahan langsung.

Keperluan Perlindungan Peribadi:

- Peralatan pelindung mata berkadar laser: Diperlukan setiap kali kunci antara kandungan dilintasi. Peralatan pelindung mata mesti berkadar untuk panjang gelombang tertentu—1.06 mikrometer untuk laser gentian, 10.6 mikrometer untuk sistem CO2. Cermin mata keselamatan generik tidak memberi perlindungan langsung.

- Pakaian Pelindung: Lengan panjang dan pakaian kerja yang sesuai mengelakkan pendedahan kulit semasa prosedur penyelenggaraan. Sarung tangan tahan haba adalah wajib apabila mengendalikan bahan yang baru dipotong atau permukaan panas.

- Sarung tangan tahan lelasan: Penting apabila mencabut bahagian dengan tepi tajam atau mengendalikan serpihan bahan yang bergerigi dari katil pemotongan.

- Perlindungan Respiratori: Diperlukan apabila sistem pengudaraan tidak dapat mengawal pendedahan asap dengan memadai—terutamanya semasa penyelenggaraan di dalam enklosur pemotongan.

Selain daripada bahaya laser secara langsung, asap yang terhasil semasa pemotongan laser industri menimbulkan risiko kesihatan yang serius. Penyelidikan daripada Camfil APC mengesahkan bahawa pemotongan laser dan plasma menghasilkan wasap logam yang mengandungi unsur berbahaya termasuk plumbum, nikel, kromium, dan merkuri. Zarah mikroskopik ini terapung di udara dan boleh dihirup secara tidak sengaja, menyebabkan masalah pernafasan dan kesan kesihatan jangka panjang.

Bahaya khusus mengikut bahan layak mendapat perhatian khas:

- Keluli bersalut zink: Bahan bersalut zink mengeluarkan wap zink oksida semasa pemotongan—penyebab "demam fume logam". Pengekstrakan yang betul adalah perkara mesti.

- Baja tahan karat: Mengandungi kromium yang membentuk sebatian kromium heksavalen apabila termeluwap—bahan karsinogenik dikenali yang memerlukan kawalan pendedahan ketat.

- Kuningan: Kandungan zink mencipta risiko wap yang sama seperti keluli bergalvani.

- Logam reflektif: Aluminium dan tembaga menimbulkan risiko pantulan balik yang boleh merosakkan komponen optik—dan berpotensi mendedahkan operator kepada tenaga alur cahaya liar jika sistem pelindung terjejas.

Keperluan Fasiliti untuk Operasi Pemotongan Laser yang Selamat

Pengendalian mesin pemotong laser keluli secara selamat memerlukan lebih daripada peralatan perlindungan peribadi—fasiliti anda sendiri mesti menggabungkan kawalan kejuruteraan yang sesuai. Garispanduan Keselamatan Pemotong Laser Universiti Carnegie Mellon menetapkan bahawa peralatan hanya boleh beroperasi di kawasan berventilasi baik dengan sekurang-kurangnya 15 pertukaran udara setiap jam.

Keperluan Kawalan Persekitaran:

- Pengekstrakan fume khusus: Sistem HVAC piawai tidak mampu mengawal asap logam dengan mencukupi. Pengumpul habuk dan asap khusus dengan penapisan kartrij kecekapan tinggi diperlukan untuk menangkap zarah sebelum ia mencemarkan persekitaran kerja.

- Sistem Pemadaman Kebakaran: Pemotong laser hanya boleh dipasang di kawasan dengan sistem pemadaman api yang mencukupi. Pemadam api CO2 atau serbuk kering mesti berada berdekatan peralatan—silinder tidak boleh melebihi 5 paun untuk kemudahan akses pantas.

- Interlock ventilasi yang betul: Kawalan ventilasi mesti diaktifkan sebelum operasi laser bermula. Ramai kemudahan menyambungkan sistem ekzos dengan litar pengaktifan laser untuk mencegah operasi tanpa aliran udara yang mencukupi.

- Persekitaran kerja yang bersih: Pengumpulan habuk dan serpihan berdekatan peralatan pemotong mencipta risiko kebakaran. Pembersihan berkala jejaring pemotong dan kawasan sekeliling adalah wajib.

Keperluan Prosedur Operasi:

- Semakan keselamatan sebelum kerja: Sebelum setiap sesi pemotongan, operator mesti mengesahkan keadaan peralatan, membersihkan bahan mudah terbakar dari kawasan berdekatan, mengesahkan ketersediaan alat pemadam api, dan memastikan pengudaraan berfungsi dengan baik.

- Kehadiran berterusan: Pengendalian pemotong laser tidak boleh ditinggalkan tanpa pengawasan. Kombinasi suhu tinggi dan sisa mudah terbakar mencipta potensi kebakaran yang nyata dan memerlukan keupayaan tindak balas segera.

- Prosedur henti kecemasan: Operator mesti mengetahui cara menghentikan operasi dengan serta-merta apabila berlaku kebakaran atau masalah mekanikal. Jangan sekali-kali melangkau kunci keselamatan.

- Pemeriksaan Bahan: Sebelum memotong, pastikan bahan yang digunakan sesuai untuk pemprosesan laser. Sesetengah salutan, gam, atau bahan komposit membebaskan asap yang sangat toksik apabila diwapaikan.

Latihan dan Pensijilan:

Perkhidmatan pemotongan laser presisi bergantung kepada operator yang telah dilatih dengan betul. Keperluan latihan termasuk prinsip keselamatan laser secara umum, prosedur pengendalian peralatan khusus, pencegahan dan tindak balas terhadap kebakaran, serta protokol kecemasan. Dokumentasi penyelesaian latihan hendaklah disimpan bagi semua kakitangan.

Aktiviti penyelenggaraan membawa risiko tambahan. Pembersihan kanta dan penggantian muncung mendedahkan operator kepada tenaga alur sisa, komponen optik yang tercemar, dan sistem elektrik voltan tinggi. Hanya kakitangan yang berkelayakan sahaja yang boleh melakukan tugas-tugas ini, dengan mematuhi prosedur kunci/tanda keluar dan menggunakan PPE yang sesuai.

Kesimpulannya? Keselamatan bukanlah tambahan kepada ketepatan pemotongan laser—ia adalah asas kepada operasi yang mampan. Fasiliti yang mengutamakan kawalan yang betul melindungi pekerjanya, mengelakkan insiden yang mahal, dan mengekalkan kualiti pengeluaran yang konsisten seperti yang diharapkan pelanggan. Dengan protokol keselamatan yang ditubuhkan, anda bersedia untuk membuat keputusan terakhir: adakah anda perlu melabur dalam peralatan atau bersekutu dengan perkhidmatan profesional?

Memilih Antara Pelaburan Peralatan dan Perkhidmatan Profesional

Anda telah menguasai teknologi, memahami bahan-bahan, dan tahu cara mengoptimumkan kos—kini tiba soalan penting yang dihadapi oleh setiap operasi yang berkembang: adakah anda perlu melabur dalam pemotong logam laser sendiri, atau bersekutu dengan perkhidmatan pemotongan logam laser yang sudah memiliki peralatan dan kepakaran? Keputusan ini akan membentuk peruntukan modal, fleksibiliti operasi, dan kedudukan persaingan anda untuk tahun-tahun akan datang.

Tiada jawapan sejagat. Menurut analisis industri GF Laser , pendekatan terbaik bergantung pada isi padu, belanjawan, keperluan bahan, dan strategi perniagaan jangka panjang anda yang khusus. Ramai operasi yang berjaya sebenarnya bermula dengan pengeluaran luar, kemudian membawa kemampuan ke dalam syarikat apabila permintaan meningkat—manakala yang lain mengekalkan model hibrid secara kekal, menggunakan rakan kongsi luar untuk beban kerja tambahan atau kerja khusus.

Rangka Keputusan Beli vs Luar Pihak Ketiga untuk Operasi Anda

Bilakah memiliki mesin pemotong logam laser menjadi logik dari segi kewangan? Dan bilakah mencari "perkhidmatan pemotongan laser berdekatan saya" memberikan nilai yang lebih baik? Mari kita teliti faktor-faktor yang menyebabkan skala cenderung ke setiap arah.

Faktor-Faktor yang Menyokong Pelaburan Peralatan Sendiri

- Isi padu tinggi, permintaan konsisten: Jika anda menghasilkan komponen yang sama atau serupa setiap hari, penjimatan setiap keping akan cepat terkumpul. Frekuensi pemotongan yang tinggi dapat membenarkan pelaburan modal tersebut.

- Reka bentuk eksklusif yang memerlukan kerahsiaan: Apabila perlindungan harta intelek menjadi penting, mengekalkan rekabentuk sensitif di dalam syarikat menghapuskan risiko pendedahan pihak ketiga.

- Kebutuhan lelaran pantas: Pasukan pembangunan produk mendapat manfaat daripada penyediaan prototaip pada hari yang sama. Kehadiran peralatan di tapak membolehkan kitaran reka uji semula yang cepat tanpa perlu menunggu sebut harga luaran dan penghantaran.

- Keperluan kawalan pengeluaran: Memiliki peralatan memberikan anda kawalan penuh ke atas penjadualan, piawaian kualiti, dan perubahan keutamaan—tanpa perlu bersaing dengan pelanggan lain untuk masa mesin.

- Pengurangan kos jangka panjang: Walaupun melibatkan pelaburan awal yang tinggi (laser gentian bermutu pengeluaran daripada pengilang seperti Trumpf melebihi $600,000), operasi dengan isipadu tinggi yang berterusan kerap kali mencapai kos per unit yang lebih rendah dari masa ke masa.

Faktor-faktor yang Menyokong Pembiayaan Luar kepada Perkhidmatan Profesional

- Permintaan berubah-ubah atau tidak dapat diramal: Apabila keperluan pemotongan anda berubah secara ketara, pembiayaan luar membolehkan anda meningkatkan atau mengurangkan skala tanpa perlu menanggung peralatan yang tidak digunakan semasa tempoh perlahan.

- Keperluan bahan yang pelbagai: Pembekal pemotongan laser logam tersuai mengekalkan beberapa sistem laser yang dioptimumkan untuk bahan yang berbeza. Mencapai akses kepada laser gentian, sistem CO2, dan pelbagai tahap kuasa melalui satu pembekal lebih baik daripada melabur dalam berbilang mesin.

- Kekangan modal: Mengelakkan pembelian peralatan bernilai enam angka mengekalkan tunai untuk keutamaan perniagaan lain. Tiada bayaran mesin, tiada jadual susut nilai.

- Akses kepada kepakaran dan teknologi terkini: Perkhidmatan profesional melabur dalam peralatan terkini dan menggaji operator yang berpengalaman. Anda mendapat manfaat daripada kemampuan mereka tanpa perlu melalui lengkung pembelajaran atau kos latihan.

- Kerumitan operasi yang dikurangkan: Mengelakkan penyelenggaraan mesin, inventori barangan habis pakai, latihan operator, dan pematuhan keselamatan menyederhanakan operasi anda. Biarkan pakar mengendalikan kerumitan tersebut.

- Keperluan gas bantu khusus: Pemotongan keluli tahan karat atau aluminium dalam jumlah besar menggunakan banyak nitrogen—memerlukan pemasangan tangki tetap yang menambah kos infrastruktur di luar laser itu sendiri.

Tertanya-tanya tentang "pemotong laser berdekatan saya" untuk projek berkala? Kebanyakan kawasan metropolitan mempunyai beberapa pembekal perkhidmatan yang menawarkan tempoh penyiapan yang cepat. Untuk kerja khusus atau berpresisi tinggi, jangan hadkan pencarian anda secara geografi—kos penghantaran sering kali kecil berbanding perbezaan kemampuan antara pembekal.

Permintaan Dipacu oleh Aplikasi Automotif dan Perindustrian

Memahami bagaimana pelbagai industri menggunakan pemotongan laser membantu menjelaskan pendekatan yang sesuai dengan situasi anda. Aplikasinya merangkumi dari komponen struktur berskala besar hingga perakitan presisi halus—masing-masing mempunyai keperluan khusus yang mempengaruhi keputusan membeli berbanding mengeluarkannya.

Komponen Rangka dan Suspensi Automotif:

Sektor automotif mewakili salah satu pengguna terbesar dalam pemotongan laser presisi. Braket rangka, dudukan suspensi, dan pengukuhan struktur memerlukan had ketelusan yang ketat serta kualiti yang konsisten merentasi ribuan komponen yang serupa. Aplikasi ini biasanya lebih menyukai rakan kongsi pengeluaran profesional yang menggabungkan pemotongan laser dengan operasi tambahan seperti penempaan dan pembentukan.

Untuk aplikasi automotif yang memerlukan piawaian kualiti bersijil IATF 16949, adalah lebih logik untuk bekerjasama dengan pengilang yang telah berkembang berbanding membina keupayaan dalaman. Syarikat-syarikat seperti Shaoyi (Ningbo) Metal Technology menunjukkan bagaimana rakan kongsi fabrikasi profesional mengintegrasikan pemotongan laser dengan penempaan logam dan perakitan presisi—menyediakan penyelesaian komponen lengkap dari prototaip cepat 5 hari hingga pengeluaran pukal berautomasi. Pendekatan menyeluruh ini menyediakan sokongan DFM dan tempoh pantas untuk kutipan harga yang sukar ditiru hanya dengan peralatan dalaman sahaja.

Komponen Struktur Aeroangkasa:

Komponen aerospace memerlukan ketepatan luar biasa dan penjejakan bahan. Keperluan pensijilan ketat industri—AS9100, NADCAP, dan kelayakan khusus bahan—kerap kali menjadikan pengalihan kepada pembekal khusus lebih praktikal berbanding usaha pensijilan dalaman. Komponen ini biasanya melibatkan aloi eksotik seperti titanium dan gred aluminium khas yang mendapat manfaat daripada pembekal dengan kepakaran mendalam dalam bahan.

Panel Arkitektur dan Elemen Hiasan:

Aplikasi arkitektur menonjolkan keupayaan artistik pemotongan laser. Panel fasad yang rumit, skrin hiasan, dan papan tanda suka cadang menggabungkan kehendak estetik dengan prestasi struktur. Projek-projek ini kerap kali melibatkan reka bentuk unik atau edisi terhad yang lebih sesuai dilaksanakan secara pengalihan—kos persediaan dan lengkung pembelajaran tidak menggalakkan pelaburan peralatan untuk kerja hiasan yang jarang berlaku.

Rumah Instrumen Presisi:

Peranti perubatan, instrumen saintifik, dan enklosur elektronik memerlukan had ketelusan paling ketat yang boleh dicapai oleh pemotongan laser. Aplikasi ini kerap kali memerlukan operasi sekunder—pembentukan, penyisipan perkakasan, kemasan permukaan—yang mendapat manfaat daripada rakan kongsi pembuatan sepenuhnya yang menawarkan keupayaan bersepadu.

Pendekatan hibrid layak dipertimbangkan secara serius. Ramai operasi yang berjaya memiliki peralatan untuk kerja teras berkelantangan tinggi sambil mengekalkan hubungan dengan pembekal luaran bagi kapasiti limpahan, bahan khusus, atau keupayaan yang melebihi sistem dalaman mereka. Model ini menggabungkan kelebihan kos memiliki peralatan dengan fleksibiliti penyerahan kerja kepada pihak luar—menyesuaikan diri dengan turun naik permintaan tanpa menolak kerja atau membawa kapasiti berlebihan.

Apa jua laluan yang anda pilih, ingat bahawa keputusan pemotongan laser tidak kekal selama-lamanya. Mulakan di mana situasi semasa anda menuntut, kemudian berkembang mengikut pertumbuhan perniagaan anda. Pengilang yang berjaya adalah mereka yang sentiasa menilai semula pendekatan mereka—memastikan strategi pembuatan mereka seiring dengan permintaan pasaran yang berubah dan kemajuan teknologi.

Soalan Lazim Mengenai Pemotongan Laser Kepingan Logam

1. Bolehkah anda memotong kepingan logam dengan pemotong laser?

Ya, pemotong laser mampu memproses pelbagai logam termasuk keluli, aluminium, titanium, loyang, dan tembaga dengan ketepatan yang sangat tinggi. Laser gentian moden mampu mencapai had kesilapan sehingga ±0.1mm pada bahan nipis, menjadikannya sesuai untuk aplikasi automotif, aerospace, dan seni bina. Bagi logam pantulan seperti aluminium dan tembaga, laser gentian adalah penting kerana ia mampu mengendalikan bahan-bahan ini tanpa risiko pantulan balik yang boleh merosakkan sistem CO2.

2. Berapakah kos pemotongan laser logam?

Pemotongan keluli dengan laser biasanya berharga $13-$20 sejam masa mesin. Walau bagaimanapun, harga sebenar anda bergantung pada jenis dan ketebalan bahan, kerumitan potongan dan jarak keseluruhan, kuantiti (kos persediaan dikongsi dalam pesanan yang lebih besar), serta keperluan kualiti tepi. Sebuah komponen ringkas kosnya jauh lebih rendah berbanding reka bentuk rumit dari kepingan yang sama. Diskaun kuantiti boleh mencapai 70% untuk pesanan kuantiti tinggi, dan pengoptimuman reka bentuk dengan mempermudah geometri serta menggunakan bahan yang lebih nipis secara efektif mengurangkan kos.

3. Apakah bahan-bahan yang tidak boleh dipotong menggunakan pemotong laser?

Pemotong laser piawai tidak dapat memproses PVC, Lexan, polikarbonat, dan sesetengah bahan stirena dengan selamat disebabkan oleh pelepasan wap toksik. Untuk logam, laser CO2 sukar menangani bahan yang sangat reflektif seperti aluminium, tembaga, dan gangsa—ini memerlukan teknologi laser gentian. Selain itu, sesetengah logam bersalut dan komposit membebaskan wap berbahaya apabila diwapa, memerlukan pengesahan bahan sebelum pemotongan serta sistem pengudaraan yang sesuai.

4. Apakah perbezaan antara laser gentian dan laser CO2 untuk pemotongan logam?

Laser gentian beroperasi pada panjang gelombang 1.064 mikrometer dengan kecekapan tenaga sebanyak 35%, sangat sesuai untuk memotong logam reflektif, dan memerlukan penyelenggaraan minima dengan jangka hayat sehingga 100,000 jam. Laser CO2 menggunakan panjang gelombang 10.6 mikrometer dengan kecekapan 10-20% dan tidak boleh memotong logam reflektif secara selamat. Laser gentian menggunakan kira-kira satu pertiga daripada kuasa sistem CO2 untuk tugas yang setara dan memotong bahan nipis sehingga 3 kali lebih cepat, menjadikannya pilihan utama untuk fabrikasi logam khusus.

5. Adakah saya perlu membeli mesin pemotong laser atau menyerahkan kerja kepada perkhidmatan profesional?

Pilih peralatan dalam rumah untuk permintaan konsisten berjumlah tinggi, rekabentuk hak milik yang memerlukan kerahsiaan, dan keperluan penyediaan prototaip pantas. Melakukan pengeluaran luar apabila permintaan berubah-ubah, anda memerlukan keupayaan bahan yang pelbagai, atau pemeliharaan modal adalah penting. Ramai operasi yang berjaya menggunakan model hibrid—memiliki peralatan untuk kerja teras sambil bekerjasama dengan pengilang bersijil IATF 16949 seperti Shaoyi untuk komponen automotif khusus yang memerlukan operasi penempaan dan pembentukan terpadu.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —