Faktor yang Mempengaruhi Kos Acuan Penempaan: Analisis 5 Pemacu Utama

RINGKASAN

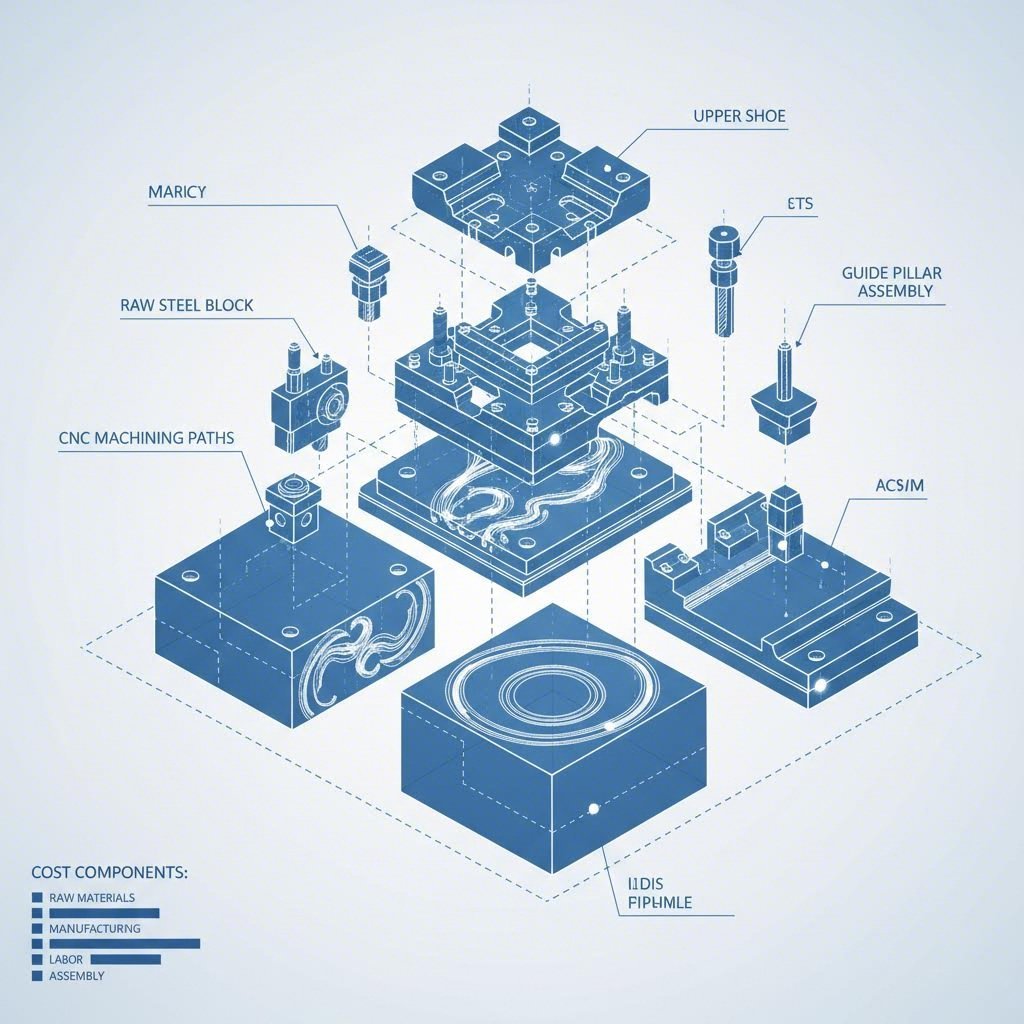

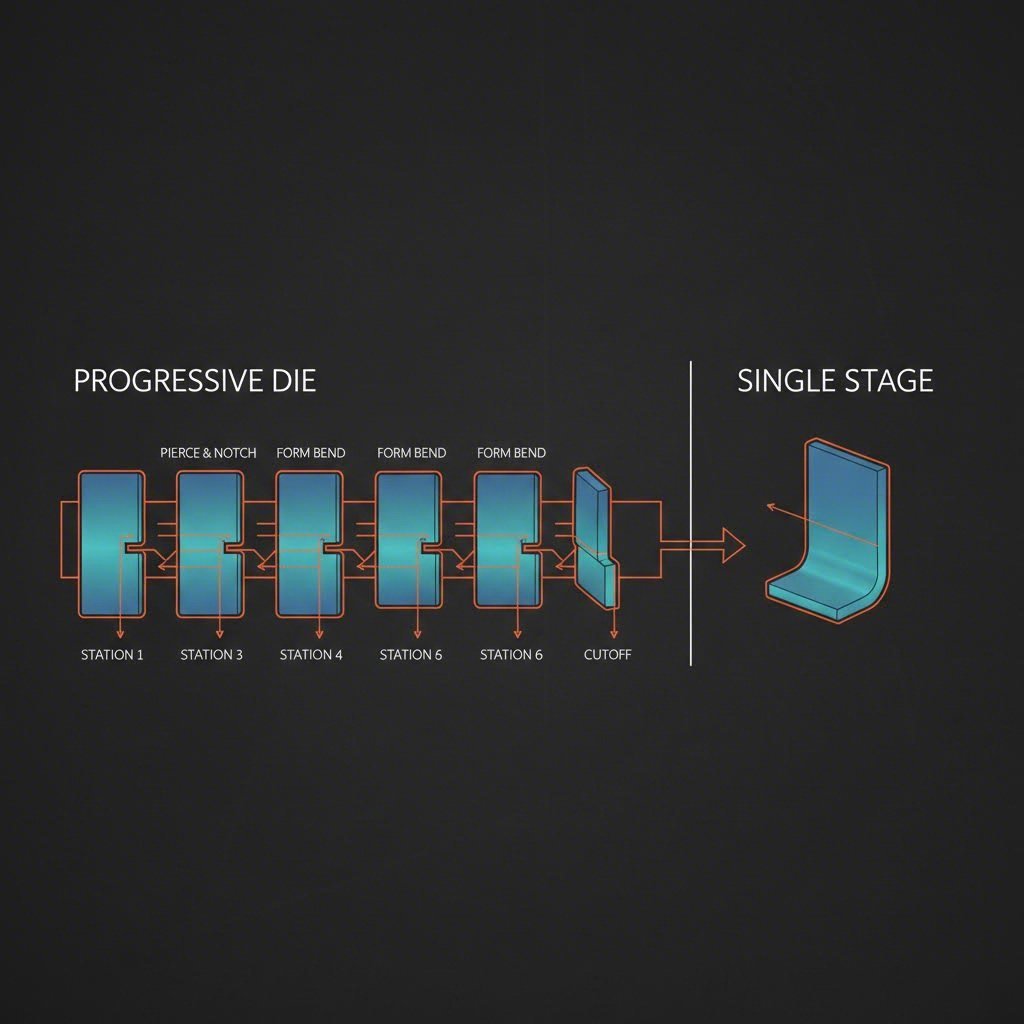

Kos acuan stamping terutamanya dipengaruhi oleh empat faktor utama: ketrumusan Komponen (toleransi dan geometri), jenis die (progresif berbanding satu peringkat), pemilihan Bahan , dan jumlah pengeluaran . Satu panduan am yang berguna daripada data industri mencadangkan bahawa setiap stesen tambahan dalam acuan progresif meningkatkan jumlah kos sebanyak kira-kira 8–12% disebabkan oleh penambahan masa rekabentuk dan pemesinan. Walaupun perkakasan "Kelas A" memerlukan pelaburan awal yang lebih tinggi (kerap kali melebihi $50,000) untuk keluli perkakas yang dikeraskan dan penyelenggaraan yang mudah, ia mengurangkan secara drastik harga seunit untuk pengeluaran volum tinggi. Sebaliknya, perkakas lembut paling sesuai untuk prototaip tetapi kurang ketahanan jangka panjang.

Kerumitan & Geometri Bahagian: Pemacu Kos Utama

Reka bentuk fizikal bahagian adalah pemboleh ubah paling penting dalam menentukan harga acuan stamping. Kerumitan bukan sahaja mengenai bilangan ciri; ia mengenai mekanik yang diperlukan untuk membentuknya. Washer rata yang mudah memerlukan operasi pengekod asas, manakala panel badan kereta yang ditarik dalam memerlukan kontur rumit yang mungkin memerlukan beberapa kali redraw, cam, dan gelangsar untuk mencapai bentuk akhir.

Had toleransi ketat merupakan pengganda kos utama. Apabila toleransi mengecil di bawah ±0.001 inci, pengilang acuan mesti menggunakan EDM (Pemesinan Pelupusan Elekrik) presisi dan penggilapan jig berbanding pengisaran CNC piawai. Buruh presisi ini jauh lebih mahal. Selain itu, geometri rumit menentukan bilangan stesen yang diperlukan dalam acuan. Berdasarkan data anggaran kos dari Shaoyi, menambah satu stesen tunggal dalam reka bentuk acuan progresif biasanya meningkatkan harga peralatan sebanyak 8% hingga 12% . Jurutera boleh mengurangkan kos ini dengan menggunakan prinsip Reka Bentuk untuk Kebolehhasilan (DFM), seperti melonggarkan toleransi yang tidak kritikal dan mempermudahkan jejari lenturan untuk mengurangkan jumlah stesen.

Jenis Acuan & Isi Padu Pengeluaran: Memadankan Kelas Alat dengan Kebutuhan

Penggunaan Tahunan Anggaran (EAU) anda harus menentukan kelas alat yang anda tempah. Industri mengkategorikan acuan kepada kelas berdasarkan ketahanan dan keupayaan isi padu:

- Alat Kelas A: Direka untuk pengeluaran berisi padu tinggi (kerap kali melebihi 1 juta hentaman). Acuan ini menggunakan keluli perkakas keras berkualiti tinggi dan direkabentuk untuk penyelenggaraan yang mudah. Walaupun kos awalnya tinggi, ia menawarkan harga seunit terendah dan masa pemberhentian minimum.

- Alat Kelas C: Kerap kali dirujuk sebagai "alat lembut", alat ini dibina untuk pengeluaran berisi padu rendah atau prototaip (kurang daripada 10,000 komponen). Ia menggunakan bahan yang lebih murah dan rekabentuk yang dipermudahkan, mengurangkan pelaburan awal tetapi meningkatkan keperluan penyelenggaraan dan kos buruh per unit.

Pilihan antara matriks progresif dan acuan satu peringkat (baris) juga memberi kesan kepada belanjawan. Acuan progresif, yang melakukan pelbagai operasi dengan setiap hentaman, mempunyai harga yang lebih tinggi disebabkan oleh kerumitan dan saiznya. Namun begitu, untuk keluaran melebihi 25,000 komponen setahun, kecekapan acuan progresif biasanya mengimbangi kos awal NRE (Kejuruteraan Bukan Berulang) dengan menurunkan secara ketara kos buruh per komponen.

Pemilihan Bahan: Benda Kerja vs. Keluli Perkakas

Kos bahan memberi kesan kepada sebut harga dari dua aspek: bahan yang anda tampa dan bahan yang digunakan untuk membuat acuan. Bahan berkekuatan tinggi seperti titanium, Inconel, atau Keluli Kekuatan Tinggi Maju (AHSS) bersifat abrasif dan sukar dibentuk. Pemprosesan bahan-bahan ini memerlukan acuan dibina daripada keluli perkakas gred premium karbida atau keluli perkakas bersalut khas untuk mencegah kehausan pantas. Perkakas karbida boleh menelan kos tiga kali ganda berbanding keluli perkakas D2 piawai disebabkan keperluan penyelesaian berlian dan pemotongan dawai.

Sebaliknya, penempaan logam yang lebih lembut seperti aluminium atau loyang membolehkan penggunaan keluli peranti piawai A2 atau D2, yang lebih mudah dan murah untuk dimesin. Pasukan pembelian perlu memahami pertukaran ini: meminta sebut harga untuk komponen keluli tahan karat akan sentiasa mengakibatkan kos perkakas yang lebih tinggi berbanding rekabentuk komponen yang sama dalam keluli lembut, semata-mata disebabkan faktor haus acuan.

Faktor Kos Kedua: Buruh, Lokasi, dan Niche

Selain daripada perkakas fizikal, pembolehubah khusus pembekal memainkan peranan besar dalam sebut harga akhir. Kadar buruh berbeza secara meluas mengikut kawasan; bengkel acuan di kawasan kos sara hidup tinggi seperti California akan mengenakan caj yang jauh lebih tinggi untuk jam reka bentuk dan pemesinan berbanding bengkel di Wisconsin atau luar negara. Selain itu, "niche" bengkel acuan juga penting. Sebuah pengilang yang mengkhususkan diri dalam panel automotif Kelas A berskala besar akan mempunyai overhed dan kadar sejam yang tinggi, menjadikannya tidak kompetitif untuk braket kecil dan ringkas.

Adalah juga penting untuk mempertimbangkan Jumlah Kos Pemilikan (TCO) bukan sahaja harga pelekat. Acuan import yang berharga rendah mungkin kelihatan menarik pada mulanya tetapi sering kali mengalami "kos tersembunyi" seperti kualiti keluli yang rendah, halangan komunikasi, dan kelewatan penghantaran yang mahal. Shaoyi Metal Technology merapatkan jurang ini dengan menawarkan penyelesaian siap terus yang menggabungkan pembuatan kos-efektif dengan ketepatan bersijil IATF 16949. Sama ada anda memerlukan protin pantas (menghantar 50 bahagian dalam tempoh lima hari sahaja) atau pengeluaran automotif berkelantangan tinggi, pendekatan bersepadu mereka memastikan pelaburan perkakasan sepadan sempurna dengan piawaian kualiti dan keperluan isi padu anda, mengurangkan risiko yang kerap dikaitkan dengan perolehan global.

Kaedah Anggaran Kos: Cara Pembekal Mengira Sebut Harga

Memahami bagaimana pembekal menjana nombor mereka boleh membantu anda rundingan dengan lebih baik. Terdapat dua kaedah utama yang digunakan dalam industri:

| Kaedah | Penerangan | Kebaikan & Keburukan |

|---|---|---|

| Berasaskan Persamaan | Menganggarkan kos berdasarkan data sejarah projek-projek terdahulu yang serupa. |

Kelebihan: Cepat dan memerlukan kurang butiran. Kekurangan: Margin kesilapan tinggi; kerap terlepas faktor kompleksitas unik. |

| Analitikal (Perisian) | Mengira kos dengan menganalisis setiap jam pemesinan, paun bahan, dan kitaran rawatan haba. |

Kelebihan: Sangat tepat dan telus. Kekurangan: Memakan masa; memerlukan model CAD terperinci. |

Untuk penetapan harga yang paling tepat, pengurus pembelian harus meminta pecahan analitikal. Telus ini membolehkan anda melihat dengan tepat bagaimana perubahan rekabentuk—seperti mengendurkan toleransi atau menukar bahan—akan memberi kesan kepada kos akhir acuan.

Implikasi Perolehan Strategik

Kos acuan penempaan bukanlah harga komoditi tetap tetapi cerminan risiko, ketahanan, dan kapasiti. Cara paling berkesan untuk mengawal kos ini bukan dengan menuntut margin lebih rendah daripada pembekal, tetapi dengan bekerjasama dalam Reka Bentuk untuk Kebolehan Pengeluaran (DFM) . Dengan melibatkan rakan kongsi acuan anda lebih awal dalam fasa rekabentuk, anda boleh mengenal pasti "pemacu kos" dalam geometri anda—seperti jejari ketat atau had toleransi yang tidak perlu—dan menghapuskan mereka sebelum mana-mana keluli dipotong. Pada akhirnya, matlamatnya adalah untuk menyeimbangkan perbelanjaan NRE permulaan dengan kebolehpercayaan jangka panjang yang diperlukan bagi memastikan lini pengeluaran berjalan tanpa gangguan.

Soalan Lazim

1. Berapakah kos acuan pemeteraian logam?

Kos berbeza-beza secara meluas bergantung kepada tahap kerumitan. Acuan satu peringkat mudah untuk pendakap kecil mungkin berharga antara $3,000 hingga $5,000. Namun begitu, acuan progresif yang kompleks untuk komponen automotif biasanya berada di antara $15,000 hingga lebih daripada $50,000. Acuan transfer Kelas A yang besar untuk panel badan boleh dengan mudah melebihi $150,000.

2. Apakah kecacatan dalam proses pemeteraian yang meningkatkan kos?

Kecacatan biasa termasuk pecah, kedutan, dan burrs yang berlebihan. Masalah ini sering disebabkan oleh reka bentuk mati yang buruk atau pemilihan bahan yang tidak betul. Memperbaiki kecacatan ini memerlukan kerja semula mati yang mahal, penyesuaian percubaan dan ralat (debugging), dan waktu henti pengeluaran. Pelaburan dalam perisian simulasi semasa fasa reka bentuk dapat mengelakkan kesilapan mahal ini.

3. Pergi ke rumah. Apakah 7 langkah dalam kaedah cap?

Walaupun prosesnya berbeza-beza, urutan standard sering termasuk: 1) Blanking (memotong bentuk kasar), 2) Penembusan (menambah lubang), 3) Menggambar (ketinggian pembentukan), 4) Mengelintir (mencipta sudut), 5) Pengelintir udara (membentuk tanpa mendatar), 6) Bottoming / Coining (pencetakan untuk ketepatan), dan Setiap langkah menambah "stesen" kepada mati, secara beransur-ansur meningkatkan kos alat.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —