Kesan Persekitaran Die Casting: Analisis Seimbang

RINGKASAN

Kesan persekitaran daripada pengecoran acuan menunjukkan gambaran yang kompleks. Walaupun kaedah tradisional menyumbang kepada penjanaan sisa dan penggunaan tenaga yang tinggi, proses ini juga menawarkan kelebihan ketahanan alam yang ketara. Antara faedah utama termasuk kitar semula bahan seperti aluminium dan zink yang sangat baik, kecekapan tenaga yang unggul berbanding kaedah pembuatan lain, serta keupayaan untuk menghasilkan komponen ringan dan tahan lama yang mengurangkan kesan alam sekitar produk akhir.

Jejak Persekitaran Penyepuhan Acuan: Pandangan Seimbang

Dalam pembuatan moden, pengecoran acuan adalah proses utama yang dihargai kerana ketepatan dan kecekapan dalam menghasilkan komponen logam yang kompleks untuk pelbagai industri daripada automotif hingga aerospace. Namun, dengan tanggungjawab alam sekitar menjadi keutamaan global, jejak ekologi industri ini kini berada di bawah pemerhatian yang semakin rapi. Kesan alam sekitar pengecoran acuan bukanlah isu mudah sama ada baik atau buruk; ia merupakan isu rumit yang membabitkan cabaran besar serta manfaat mampan yang signifikan.

Di satu sisi, proses ini mempunyai kekurangan alam sekitar yang melekat. Pengecoran acuan tradisional memerlukan banyak tenaga, terutamanya semasa fasa peleburan, yang sering bergantung kepada bahan api fosil dan menyumbang kepada pelepasan karbon. Proses ini juga boleh menghasilkan sisa yang banyak, termasuk logam buangan, slag, dan hasil sampingan lain yang memerlukan pengurusan teliti bagi mengelakkan masalah pelupusan dalam tapak pelupusan. Selain itu, sesetengah bahan berkaitan seperti pelincir dan salutan tertentu boleh menimbulkan risiko pencemaran jika tidak dikendalikan dengan betul.

Sebaliknya, pengecoran die adalah pemangkin yang kuat untuk kelestarian. Seperti yang ditekankan oleh pakar di Lupton & Place , kesesuaiannya dengan prinsip 'kurangkan, guna semula, kitar semula' merupakan kekuatan utama. Proses ini merupakan kaedah hampir bentuk akhir, bermakna ia menghasilkan sisa yang sangat sedikit, dan sebarang logam buangan biasanya dilebur semula dan diguna semula secara dalaman. Kecekapan bahan ini merupakan kelebihan alam sekitar yang besar. Ketahanan acuan, yang boleh digunakan ribuan kali, juga mengurangkan sisa dalam jangka panjang.

Dualiiti ini bermakna prestasi alam sekitar keseluruhan operasi pengecoran die sangat bergantung kepada bahan tertentu yang digunakan, kecekapan jentera, dan kekuatan sistem pengurusan sisa dan tenaga. Di bawah adalah ringkasan pertimbangan alam sekitar utama:

- Kelebihan: Kecekapan bahan yang tinggi (hampir bentuk akhir), kitar semula aloi yang luar biasa, pengeluaran komponen ringan dan tahan lama, serta penggunaan tenaga yang lebih rendah berbanding banyak proses alternatif.

- Kekurangan: Penggunaan tenaga yang tinggi semasa peleburan, penghasilan sisa dan bahan buangan, serta potensi pelepasan bahan berbahaya daripada relau dan pelincir.

Kebimbangan Alam Sekitar Utama dalam Pengecoran Die Tradisional

Walaupun amalan moden telah membuat kemajuan yang ketara, adalah penting untuk memahami cabaran alam sekitar khusus yang ditimbulkan oleh kaedah pengecoran die tradisional. Kebimbangan ini terutamanya tergolong dalam tiga kategori: penghasilan sisa, penggunaan tenaga, dan pelepasan bahan berbahaya. Mengakui isu-isu ini merupakan langkah pertama ke arah melaksanakan strategi mitigasi yang berkesan dan beralih kepada operasi yang lebih mampan.

Penghasilan sisa merupakan salah satu kesan yang paling ketara. Seperti yang dinyatakan oleh PFA, Inc. , proses ini boleh menghasilkan kuantiti besar sisa logam, terutamanya daripada saluran pengalir, pintu masuk, dan lubang limpahan yang merupakan sebahagian daripada rekabentuk acuan. Selain sisa logam pepejal, proses peleburan menghasilkan dross dan slag, iaitu hasil sampingan yang perlu diuruskan. Jika tidak dikendalikan dengan betul, aliran sisa ini boleh menyumbang kepada beban tapak pelupusan sisa dan mewakili kehilangan bahan bernilai.

Penggunaan tenaga adalah faktor utama lain. Relau peleburan yang diperlukan untuk mencairkan logam seperti aluminium dan zink adalah sangat intensif tenaga. Menurut analisis industri, peringkat peleburan boleh menyumbang lebih daripada separuh daripada jejak karbon keseluruhan loji pengecoran die. Di kemudahan yang menggunakan bahan api fosil, permintaan tenaga yang tinggi ini secara langsung menyumbang kepada pelepasan gas rumah hijau yang ketara, yang seterusnya menyumbang kepada perubahan iklim.

Akhirnya, proses ini boleh melepaskan pelepasan berbahaya ke atmosfera. Penyelidikan menunjukkan bahawa peleburan dan pengecoran boleh dikaitkan dengan masalah toksik manusia yang disebabkan oleh pelepasan logam dan pelepasan prekursor ozon. Pelepasan ini boleh berasal daripada aloi logam itu sendiri atau daripada pembakaran bahan api dalam relau. Ejen pelepas acuan dan pelincir, apabila diatomisasi dan disembur ke atas acuan panas, juga boleh mencipta pencemar udara jika tidak dilengkapi pengudaraan dan penapisan yang mencukupi.

Cabaran-cabaran ini diringkaskan dalam jadual di bawah:

| Jenis Hentaman | Sumber dalam Proses | Pencemar Biasa / Sisa |

|---|---|---|

| Penjanaan Sisa | Proses Pengecoran, Pemangkasan | Logam Sisa (larian, pintu), Dross, Slag |

| Penggunaan Tenaga | Relau Peleburan, Relau Penyimpanan | Jejak Karbon Tinggi (daripada elektrik/gas) |

| Pelepasan Berbahaya | Peleburan, Pelinciran Acuan | Zarah Logam, Sebatian Organik Meruap (VOCs), Gas Rumah Kaca |

Laluan ke Arah Kelestarian: Bagaimana Pengecoran Die Mengurangkan Impak Alam Sekitar

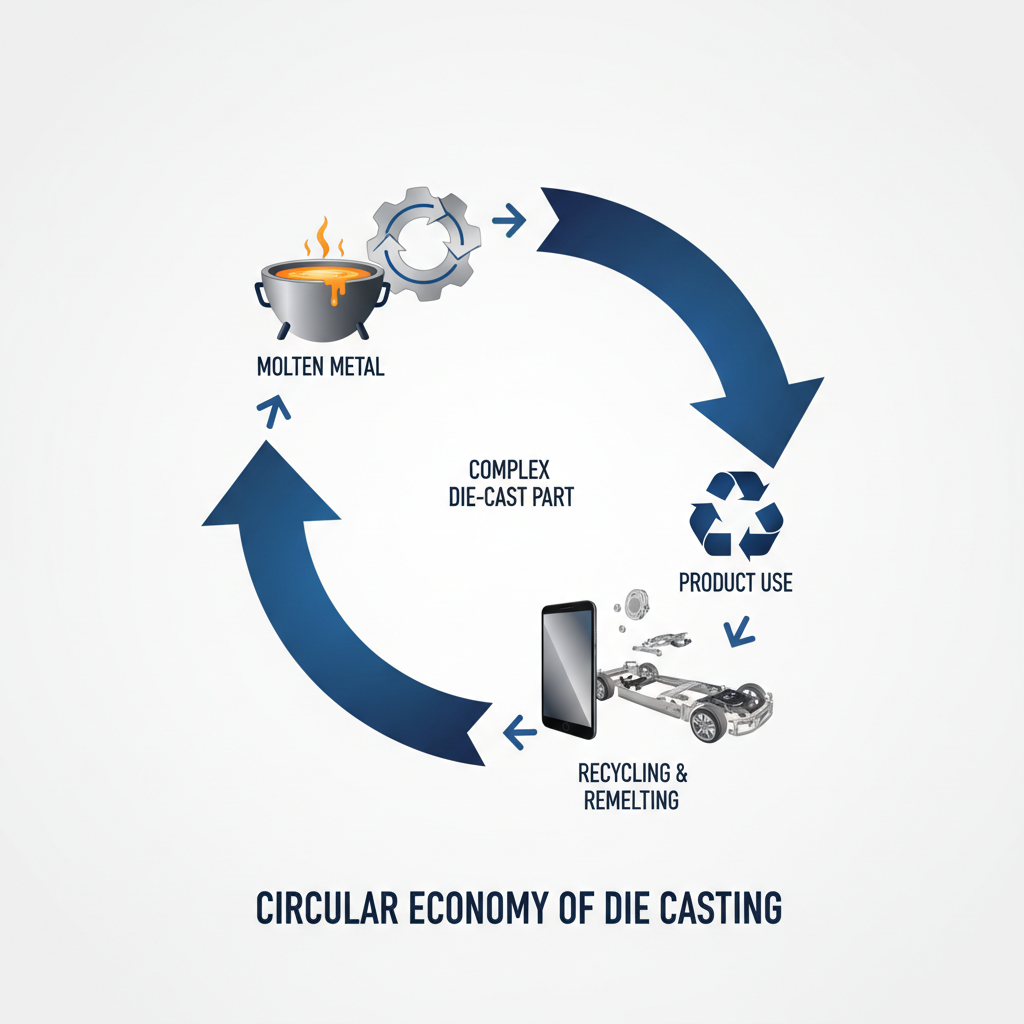

Walaupun terdapat cabaran, pengecoran die menawarkan laluan berkesan ke arah kelestarian yang sering kali melebihi aspek negatifnya, terutama apabila teknologi moden dan amalan terbaik digunakan. Keupayaan industri ini dalam mengurangkan impak alam sekitar terletak pada kitar semula bahan, kecekapan proses, dan faedah fungsian komponen yang dihasilkan. Kelebihan ini menjadikannya teknologi utama bagi ekonomi bulatan.

Faedah alam sekitar yang paling ketara adalah kitar semula aloi yang digunakan yang sangat baik. Logam seperti aluminium, zink, dan magnesium boleh dikitar semula secara berulang tanpa kehilangan sifat strukturnya. Seperti yang ditekankan oleh MRT Castings , banyak operasi terutamanya menggunakan aloi aluminium sekunder (kitar semula), yang secara ketara mengurangkan kesan persekitaran yang berkaitan dengan perlombongan dan penulenan bijih mentah. Menggunakan aluminium kitar semula memerlukan tenaga hingga 95% kurang berbanding pengeluarannya daripada bahan mentah, menyebabkan pengurangan besar dalam jejak karbon keseluruhan.

Kecekapan tenaga semasa proses pembuatan itu sendiri merupakan satu lagi kelebihan utama. Pengecoran die adalah proses berkelajuan tinggi dan berjumlah tinggi yang, menurut Neway Precision , menggunakan tenaga yang jauh lebih sedikit berbanding kaedah pembuatan konvensional seperti pemesinan meluas daripada blok logam pejal. Oleh kerana ia merupakan proses hampir bentuk akhir, ia meminimumkan keperluan operasi kedua yang memakan tenaga, menjimatkan masa dan sumber.

Selain itu, pengecoran die membolehkan penggabungan komponen dan pengurangan berat, yang memberi manfaat alam sekitar menurun yang mendalam. Sebuah komponen tuang die yang tunggal dan kompleks sering kali boleh menggantikan satu perakitan beberapa komponen yang diperbuat daripada bahan berbeza seperti keluli dan plastik. Ini memudahkan pembuatan, mengurangkan penggunaan bahan, dan merendahkan berat produk akhir. Dalam industri automotif, pengurangan berat ini adalah kritikal untuk meningkatkan kecekapan bahan api dan memperluaskan julat kenderaan elektrik. Syarikat yang mengkhusus dalam komponen presisi tinggi, seperti AmTech International , memainkan peranan penting dengan menghasilkan acuan tersuai dan komponen logam yang menjadikan reka bentuk termampat maju ini menjadi mungkin bagi pembekal automotif utama.

Untuk memaksimumkan manfaat ini, pengilang boleh mengikuti beberapa langkah utama:

- Utamakan Bahan Kitar Semula: Secara aktif mendapatkan dan menentukan aloi sekunder dengan kandungan kitar semula yang tinggi untuk meminimumkan tenaga terbenam dalam produk.

- Optimumkan Penggunaan Tenaga: Melabur dalam relau peleburan berkecekapan tinggi dan melaksanakan penjadualan pintar untuk mengurangkan penggunaan tenaga ketika tidak aktif.

- Laksanakan Sistem Gelung Tertutup: Wujudkan sistem yang kukuh untuk mengumpul, memisahkan, dan melebur semula semua sisa logam di dalam premis, mengurangkan sisa yang dihantar ke tapak pelupusan.

- Reka Bentuk untuk Penjimatan Berat: Bekerjasama dengan pelanggan untuk mereka bentuk komponen yang kuat tetapi ringan, memanfaatkan keupayaan unik proses pengecoran die.

- Adopt Teknologi Moden: Gunakan perisian simulasi proses dan jentera lanjutan untuk meningkatkan hasil dan mengurangkan kecacatan, seterusnya meningkatkan kecekapan bahan dan tenaga.

Peranan Penting Aluminium dalam Pengecoran Die Mesra Alam

Walaupun pelbagai logam digunakan dalam pengecoran acuan, aluminium menonjol sebagai bahan pilihan untuk pengeluaran yang prihatin terhadap alam sekitar. Kombinasi unik sifatnya—ringan, kuat, dan boleh dikitar semula tanpa had—menjadikannya tunjang reka bentuk produk mampan. Keputusan untuk menggunakan aluminium boleh mengurangkan kesan persekitaran sesuatu komponen secara ketara sepanjang keseluruhan kitar hayatnya, dari pengeluaran hingga akhir hayat.

Kelebihan utama persekitaran aluminium ialah kebolehkitar semulanya. Pengeluaran aluminium primer daripada bijih bauksit merupakan proses yang memerlukan banyak tenaga. Namun begitu, kitar semula aluminium menjimatkan lebih kurang 95% tenaga tersebut. Ini bermakna bahagian tuangan acuan yang diperbuat daripada aluminium sekunder (kitar semula) mempunyai jejak karbon yang jauh lebih rendah berbanding yang diperbuat daripada bahan mentah. Memandangkan aluminium tidak terdegradasi semasa kitar semula, ia boleh digunakan semula berulang kali, mencipta sistem kitar tertutup yang menjadi teras ekonomi bulatan.

Ketumpatan rendah aluminium adalah faktor penting lainnya. Ia kira-kira satu pertiga daripada berat keluli, membolehkan penghasilan komponen ringan tanpa mengorbankan kekuatan. Ini memberi kesan yang besar dalam industri automotif dan aerospace, di mana pengurangan berat secara langsung dikaitkan dengan kecekapan bahan api dan pelepasan yang lebih rendah. Kenderaan yang lebih ringan menggunakan kurang bahan api atau, dalam kes kenderaan elektrik, memerlukan kurang tenaga untuk beroperasi, memperluaskan julatnya serta mengurangkan kesan alam sekitar secara keseluruhan.

Proses pengecoran mati itu sendiri juga sangat sesuai untuk aluminium. Logam ini mempunyai titik lebur yang agak rendah berbanding logam besi, yang mengurangkan tenaga yang diperlukan untuk peringkat lebur. Konduktiviti haba yang sangat baik membolehkan penyejukan yang lebih cepat dan masa kitaran yang lebih pendek, meningkatkan kecekapan pengeluaran dan mengurangkan penggunaan tenaga setiap bahagian. Apabila mempertimbangkan keseluruhan kitaran hayat, aluminium die casting secara konsisten membuktikan menjadi pilihan yang lebih mampan untuk banyak aplikasi.

Berikut adalah perbandingan yang dipermudahkan bagaimana aluminium menumpuk dengan bahan biasa lain untuk komponen hipotetis:

| Faktor | Pengecasan Beg Aluminum | Penempaan keluli | Penggambaran suntikan plastik |

|---|---|---|---|

| Berat komponen | Rendah | Tinggi | Sangat Rendah |

| Tenaga untuk Dihasilkan | Menengah (tinggi jika perawan) | Tinggi | Rendah |

| Kitar Semula Akhir Hidup | Cantik (boleh dikitar semula tanpa batas) | Baik (boleh dikitar semula) | Miskin (sering dikurangkan atau dibuang) |

| Kesan kitaran hayat | Rendah (terutamanya dengan kandungan kitar semula) | Tinggi | Medium (berasaskan bahan api fosil) |

Mengemudi Masa Depan Pengeluaran Mampan

Mengamalkan amalan mampan dalam pengecoran mati tidak lagi menjadi pilihan tetapi keperluan untuk masa depan pembuatan yang tahan lasak dan kompetitif. Perjalanan ini melibatkan peralihan sedar dari kaedah tradisional ke pendekatan holistik yang mempertimbangkan keseluruhan kitaran hidup produk. Dengan memberi tumpuan kepada pilihan bahan, kecekapan tenaga, pengurangan sisa, dan reka bentuk inovatif, industri pengecoran mati dapat mengukuhkan perannya sebagai penyumbang utama kepada ekonomi litar global.

Bukti adalah jelas: kesan alam sekitar dari pengecoran mati tidak tetap tetapi merupakan hasil langsung daripada pilihan yang dibuat oleh pengeluar dan pereka produk. Memilih aluminium kitar semula, melabur dalam teknologi cekap tenaga, dan merancang untuk ringan bukan hanya keuntungan alam sekitarmereka juga membawa kepada faedah ekonomi melalui penjimatan kos dan peningkatan prestasi produk. Apabila peraturan semakin ketat dan permintaan pengguna untuk produk hijau meningkat, amalan mampan ini akan menjadi standard bagi pemimpin industri.

Akhirnya, jalan ke hadapan memerlukan kerjasama di seluruh rantaian bekalan. Dari pembekal bahan yang komited untuk menyediakan aloi kitar semula berkualiti tinggi kepada pengguna akhir yang mengutamakan reka bentuk lestari, setiap pihak berkepentingan mempunyai peranan. Dengan terus berinovasi dan mengamalkan amalan yang bertanggungjawab, pengecoran mati akan terus menjadi proses pembuatan yang penting dan semakin mampan untuk generasi akan datang.

Soalan Lazim

1. Perkhidmatan Adakah die casting mesra alam?

Pengecoran die boleh menjadi sangat mesra alam, terutamanya disebabkan oleh bahan yang digunakan. Hampir semua logam yang biasa digunakan dalam pengecoran die, seperti aluminium, zink, dan magnesium, adalah boleh dikitar semula sepenuhnya. Proses ini sendiri juga cekap, menghasilkan sisa yang minimum (berhampiran bentuk akhir) dan membolehkan sebarang sisa ditimbal semula dan diguna semula. Apabila digabungkan dengan aloi kitar semula dan jentera yang menjimatkan tenaga, ia dianggap sebagai kaedah pengeluaran yang sangat mampan.

2. Apakah kelemahan utama pengecoran die?

Kelemahan utama pengecoran die ialah kos awal perkakasan yang tinggi. Acuan, atau acu, diperbuat daripada keluli keras dan memerlukan pelaburan serta masa pengeluaran yang signifikan. Ini menjadikan proses ini paling berkesan dari segi kos untuk pengeluaran berskala besar di mana kos acuan boleh diagihkan kepada ribuan atau jutaan komponen. Bagi pengeluaran skala kecil, kos perkakasan boleh menjadi terlalu tinggi.

3. Apakah bahaya yang berkaitan dengan pengecoran die?

Bahaya utama di kemudahan pengecoran acuan adalah berkaitan dengan suhu tinggi dan tekanan tinggi yang terlibat. Pekerja menghadapi risiko melecur teruk akibat logam cecair atau permukaan panas. Bahaya lain yang mungkin termasuk kecederaan daripada jentera bergerak, luka akibat cetakan tajam atau flash, serta tergelincir atau jatuh. Peralatan perlindungan peribadi (PPE) yang sesuai, protokol keselamatan yang ketat, dan amalan kebersihan yang baik adalah penting untuk mengurangkan risiko ini.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —