Menghentikan Retak Tepi pada Komponen Ditempa: Panduan AHSS

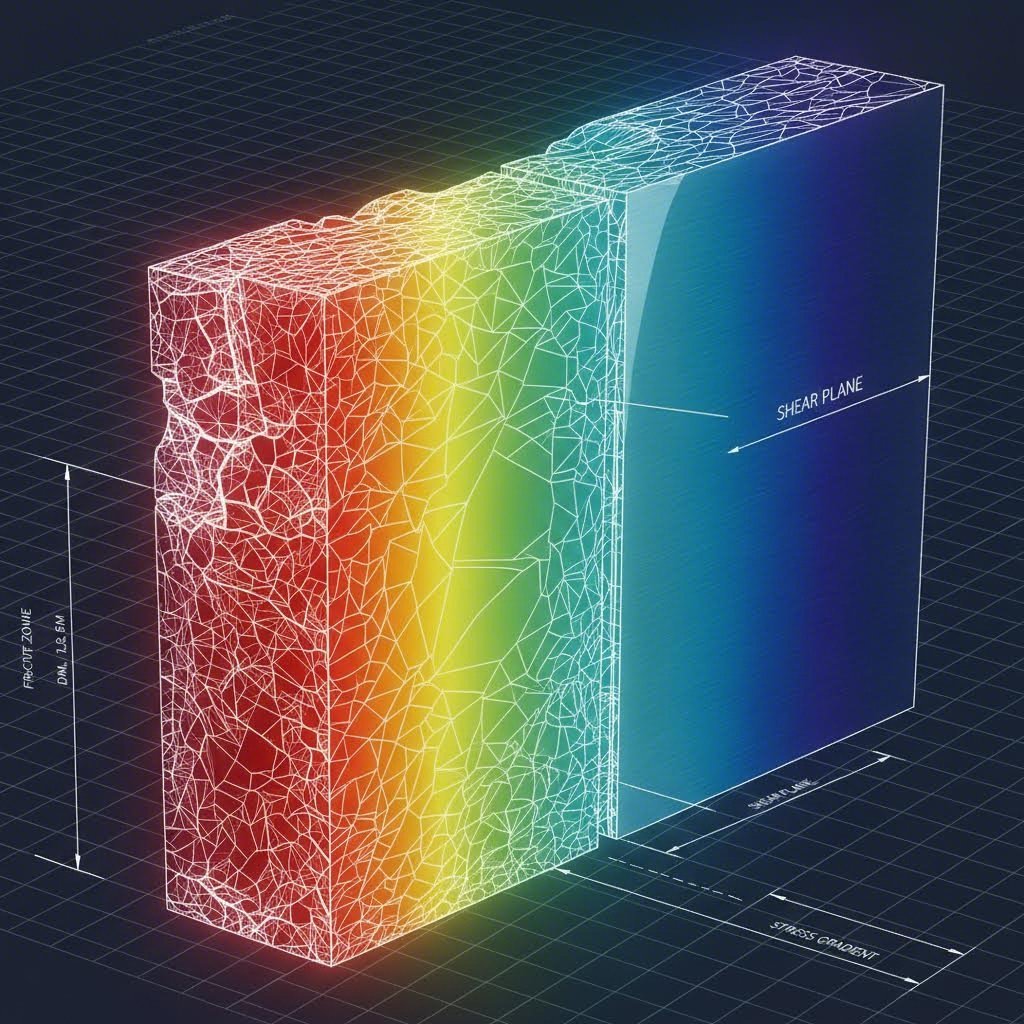

<h2>Ringkasan</h2><p>Untuk menghilangkan retak tepi pada komponen stamping, terutama pada Keluli Kekuatan Tinggi Maju (AHSS), perlu beralih fokus daripada kelebaran global (necking) kepada kemampuan bentuk setempat (fracture). Peraturan am seperti kelegaan potong 10% sering gagal dengan bahan moden seperti keluli Dual Phase (DP). Untuk menyelesaikannya, jurutera mesti mengoptimumkan kelegaan potong (kerap kali ditingkatkan hingga 15–20% daripada ketebalan bahan), memilih bahan dengan Nisbah Pengembangan Lubang (HER) yang tinggi yang disahkan oleh ISO 16630, dan menggunakan strategi rekabentuk acuan seperti "metal gainers" untuk mengurangkan regangan tepi. Menangani zon terjejas ricih (SAZ) adalah kaedah paling berkesan untuk mencegah kegagalan tepi.</p><h2>Sains Retak Tepi: Kemampuan Bentuk Global vs Setempat</h2><p>Kesilapan umum dalam proses stamping logam ialah anggapan bahawa pemanjangan tegangan tinggi menjamin rintangan terhadap retak. Pada hakikatnya, retak tepi adalah kegagalan <strong>kemampuan bentuk setempat</strong>, yang berbeza daripada <strong>kemampuan bentuk global</strong> yang diukur dalam ujian tegangan piawai. Kemampuan bentuk global mengawal kegagalan seperti necking di badan komponen, di mana regangan tersebar secara merata. Retak tepi pula berlaku pada tepi yang telah diricih, di mana struktur mikro bahan telah terjejas akibat proses pemotongan itu sendiri.</p><p>Apabila penumbuk membentuk blank, ia menghasilkan "zona terjejas ricih" (SAZ) atau zon pengerasan kerja. Dalam kawasan sempit ini, bahan menjadi jauh lebih keras dan rapuh berbanding logam asas. Bagi gred AHSS, kesan ini diperbesar. Keluli Dual Phase (DP), sebagai contoh, terdiri daripada pulau martensit keras yang tersebar dalam matriks ferit lembut. Semasa proses ricih, perbezaan kekerasan ekstrem antara fasa-fasa ini menyebabkan ruang mikroskopik terbentuk pada antara muka ferit-martensit.</p><p>Apabila tepi tersebut diregangkan kemudian—semasa flanging atau pengembangan lubang—ruang-ruang mikro ini bergabung menjadi retak makroskopik jauh sebelum bahan mencapai had pemanjangan teorinya. Oleh itu, bergantung pada data lelasan/pemanjangan tegangan untuk meramal tingkah laku tepi adalah satu kesilapan kejuruteraan asas. Faktor penentu bukan sejauh mana bahan meregang secara global, tetapi sejauh mana tepi yang telah rosak boleh mengembang sebelum perambatan retak berlaku.</p><h2>Mengoptimumkan Kelegaan Potong: Peraturan 10% Telah Lapuk</h2><p>Selama beberapa dekad, kelegaan acuan piawai ialah 10% daripada ketebalan bahan. Walaupun berkesan untuk keluli lembut, nisbah ini sering merugikan bagi bahan AHSS. Kelegaan yang lebih ketat pada bahan kekuatan tinggi boleh menghasilkan "runtuh kedua"—cacat di mana retak yang bermula dari penumbuk dan acuan tidak bersambung secara berterusan. Ketidakselarian ini memaksa penumbuk untuk mericih baki bahan, menghasilkan tepi yang bergerigi dan sangat mengeras kerja dengan zon kilat sekunder yang bertindak sebagai titik tumpuan tegasan.</p><p>Data terkini daripada kajian industri, termasuk oleh <a href="https://www.metalformingmagazine.com/article/?/materials/high-strength-steel/edge-cracking-in-advanced-automotive-steels">MetalForming Magazine</a>, mencadangkan bahawa <strong>Kelegaan Direkabentuk</strong> adalah penyelesaiannya. Bagi ramai gred DP dan CP (Complex Phase), meningkatkan kelegaan kepada <strong>15–20% daripada ketebalan bahan</strong> menghasilkan pecahan yang lebih bersih. Kelegaan yang lebih besar membolehkan satah retak atas dan bawah bersatu dengan lancar, meminimumkan kedalaman zon terjejas ricih dan mengurangkan lonjakan kekerasan pada tepi. </p><p>Pendekatan yang kelihatan bertentangan ini—melebarkan celah untuk meningkatkan kualiti—sering menghasilkan Nisbah Pengembangan Lubang (HER) yang jauh lebih tinggi. Namun, ini mesti diseimbangkan dengan ketinggian burr. Walaupun kelegaan yang lebih besar mungkin menghasilkan burr yang lebih tinggi, tepi itu sendiri mengekalkan lebih banyak kelebaran. Jika burr berada di sisi mampatan lenturan seterusnya, risiko retak biasanya boleh diabaikan berbanding manfaat permukaan ricih yang lebih bersih.</p><h2>Pemilihan Bahan: Nisbah Pengembangan Lubang (HER)</h2><p>Apabila mendapatkan bahan untuk komponen dengan lubang berflange atau tepi yang diregangkan, <strong>Ujian Pengembangan Lubang ISO 16630</strong> adalah tolok ukur utama untuk ramalan, mengatasi metrik tegangan tradisional. Ujian ini mengembangkan lubang yang ditebuk dengan penumbuk kon (hujung 60°) sehingga retak menembusi ketebalan muncul, memberikan ukuran langsung kelebaran tepi.</p><p>Pemilihan gred bahan memainkan peranan penting di sini. Walaupun keluli DP popular kerana nisbah kekuatan terhadap kos, heterogeniti struktur mikronya (martensit keras vs ferit lembut) membuatkan ia mudah mengalami kegagalan tepi. <strong>Keluli Fasa Kompleks (CP)</strong> sering menawarkan prestasi unggul untuk komponen sensitif tepi. Gred CP menggunakan matriks bainit dan ferit yang diperkukuh melalui pemendakan, yang menghasilkan taburan kekerasan yang lebih seragam. Keseragaman ini mengurangkan pembentukan ruang mikro semasa ricih, memberikan nilai HER yang jauh lebih tinggi berbanding keluli DP dengan kekuatan tegangan yang sama.</p><p>Lebih daripada itu, kebersihan bahan adalah perkara mesti. Seperti yang dinyatakan oleh pakar di <a href="https://www.ulbrich.com/blog/cracking-under-pressure-how-high-quality-metal-and-metallurgical-expertise-prevent-cracking-in-stamping/">Ulbrich</a>, inklusi dan bendasing (seperti sulfur atau oksida) bertindak sebagai tapak permulaan retak. Menentukan keluli berkualiti tinggi dan bersih dengan had inklusi yang dikawal membantu memastikan nilai HER teori bahan dapat dicapai dalam pengeluaran.</p><h2>Penyelesaian Rekabentuk Acuan & Kejuruteraan Proses</h2><p>Di luar metalurgi, geometri menentukan nasib. Apabila komponen memerlukan flange regangan yang melebihi had bahan, jurutera proses mesti mengubah laluan regangan. Salah satu teknik berkesan ialah penggunaan <strong>metal gainers</strong>. Dengan mereka bentuk lebihan bahan (sebagai "gainer") ke dalam acuan tarik atau pengapit, jurutera boleh menyediakan bahan tambahan yang mengalir ke flange semasa operasi pembentukan. Ini menukar keadaan regangan tulen kepada gabungan tarik-regang, secara signifikan mengurangkan regangan setempat pada tepi.</p><p>Pengurusan alat sama pentingnya. Tepi potong yang retak atau tumpul meningkatkan isipadu zon bahan terdeformasi, seterusnya mengeras tepi tersebut. Jadual penajaman berkala adalah wajib untuk pengeluaran AHSS. Selain itu, menggunakan penumbuk berkeping (kerap kali dengan ricih bumbung 3–6 darjah) boleh mengurangkan beban hentakan dan meningkatkan kualiti permukaan yang ditebuk.</p><p>Melaksanakan strategi lanjutan ini memerlukan rakan kongsi pengeluaran dengan keupayaan khusus. Sebagai contoh, <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a> menggunakan mesin tekan berkapasiti tinggi (sehingga 600 tan) dan ketepatan bersijil IATF 16949 untuk menguruskan julat pemprosesan yang mencabar bagi keluli automotif moden. Sama ada untuk prototaip pantas atau pengeluaran pukal, menggunakan pencetak yang memahami halusinah tingkah laku AHSS dapat mencegah iterasi acuan yang mahal.</p><h2>Ringkasan Tindakan Pembetulan</h2><p>Menghapuskan retak tepi jarang dicapai dengan satu penyelesaian sahaja; ia memerlukan pelarasan sistematik tiga faktor utama: Bahan, Kelegaan, dan Geometri.</p><ul><li><strong>Bahan:</strong> Bertukar kepada gred dengan nilai HER ISO 16630 yang tinggi (contohnya, CP berbanding DP) dan mengawal bendasing secara ketat.</li><li><strong>Kelegaan:</strong> Tingkatkan kelegaan acuan kepada 15–20% untuk AHSS bagi memastikan satah retak yang bersih dan meminimumkan zon terjejas ricih.</li><li><strong>Geometri:</strong> Gunakan metal gainers untuk mengalirkan bahan ke flange dan pastikan penumbuk sentiasa tajam untuk mengelakkan pengerasan kerja yang berlebihan.</li></ul><section><h2>Soalan Lazim</h2><h3>1. Apakah perbezaan antara kemampuan bentuk global dan setempat dalam stamping?</h3><p>Kemampuan bentuk global merujuk kepada keupayaan bahan untuk mengedarkan regangan meratai kawasan besar, menahan necking (penipisan) semasa operasi penarikan. Ia berkaitan dengan nilai-n (eksponen pengerasan kerja). Kemampuan bentuk setempat pula adalah rintangan bahan terhadap retak pada tumpuan tegasan tertentu, seperti tepi yang ditebuk. Ia berkaitan dengan Nisbah Pengembangan Lubang (HER) dan merupakan faktor utama dalam mencegah retak tepi.</p><h3>2. Bagaimanakah kelegaan potong mempengaruhi retak tepi dalam AHSS?</h3><p>Kelegaan potong menentukan kualiti tepi yang ditebuk. Kelegaan yang tidak mencukupi (contohnya, 10% tradisional) dalam AHSS menyebabkan ricih kedua, menghasilkan profil tepi yang bergerigi dan rapuh yang mudah retak. Meningkatkan kelegaan kepada 15–20% membolehkan retak fraktur dari penumbuk dan acuan bertemu dengan bersih, menghasilkan tepi yang lebih licin dengan kurang pengerasan kerja dan kelebaran yang lebih tinggi.</p><h3>3. Apakah Ujian Pengembangan Lubang ISO 16630?</h3><p>ISO 16630 adalah kaedah ujian piawai untuk menilai kelebaran tepi kepingan logam. Lubang 10mm ditebuk ke dalam sampel (biasanya dengan kelegaan 12%), dan penumbuk kon mengembangkan lubang tersebut sehingga retak menembusi ketebalan muncul. Peratusan peningkatan diameter lubang (HER) memberikan metrik kuantitatif bagi keupayaan bahan menahan retak tepi.</p><h3>4. Mengapa keluli Dual Phase (DP) mengalami retak tepi?</h3><p>Keluli DP mempunyai struktur mikro yang terdiri daripada pulau martensit keras dalam matriks ferit lembut. Semasa proses ricih, perbezaan kekerasan antara fasa-fasa ini mencipta tumpuan tegasan yang teruk, membawa kepada pembentukan ruang mikro pada sempadan fasa. Ruang-ruang ini melemahkan tepi, menjadikannya sangat rentan terhadap retak semasa operasi pembentukan seterusnya.</p><h3>5. Apakah metal gainers dalam rekabentuk acuan?</h3><p>Metal gainers adalah ciri geometri yang ditambahkan ke kawasan tambahan atau pengapit dalam rekabentuk acuan. Mereka menyediakan panjang bahan berlebihan pada kawasan tertentu. Semasa proses pembentukan atau flanging, bahan tambahan ini mengalir ke komponen, mengurangkan jumlah regangan yang diperlukan pada tepi. Ini mengurangkan regangan setempat dan mencegah tepi daripada mencapai had retaknya.</p></section>

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —