Die Casting vs Sand Casting: Pilihan yang Tepat untuk Blok Enjin

RINGKASAN

Apabila membandingkan pengecoran die dengan pengecoran pasir untuk blok enjin, pengecoran pasir adalah kaedah yang sangat biasa dan serbaguna. Walaupun pengecoran die memberikan kemasan permukaan dan ketepatan yang lebih baik, kos peralatan yang tinggi menjadikannya kurang biasa digunakan untuk blok enjin yang lebih besar dan kompleks, walaupun ia digunakan untuk sesetengah rekabentuk aluminium berkelantangan tinggi. Pengecoran pasir menawarkan gabungan penting kos awal yang rendah, fleksibiliti rekabentuk untuk saluran dalaman yang rumit, dan keupayaan untuk mengendalikan aloi besi tuang dan aluminium yang diperlukan, menjadikannya pilihan unggul untuk aplikasi khusus ini.

Proses Teras Diterangkan: Memahami Pengecoran Die dan Pengecoran Pasir

Untuk memahami mengapa satu kaedah lebih dipilih daripada yang lain untuk blok enjin, adalah penting untuk memahami prinsip asas kedua-dua pengecoran die dan pengecoran pasir. Walaupun kedua-duanya melibatkan penuangan logam lebur ke dalam acuan untuk mencipta komponen, bahan, kaedah, dan mekanisme mereka adalah sangat berbeza, yang membawa kepada hasil yang berbeza dari segi kos, ketepatan, dan aplikasi.

Apa itu Pengecasan Dalam Talian?

Die casting adalah proses pembuatan yang memaksa logam cair ke dalam rongga acuan yang boleh digunakan semula, yang dikenali sebagai die, di bawah tekanan tinggi. Matrik ini biasanya dikemas dari keluli yang diperkuat dan terdiri daripada dua separuh yang diikat bersama dengan selamat semasa suntikan. Menurut maklumat dari pakar pembuatan seperti Neway Precision , proses tekanan tinggi ini membolehkan untuk membuat bahagian dengan ketepatan dimensi yang luar biasa dan kemasan permukaan yang licin. Ia paling sesuai untuk logam bukan besi seperti aluminium, zink, dan magnesium.

Proses pengecoran mati umumnya mengikuti langkah-langkah berikut:

- Persediaan Matriks: Die keluli dibersihkan dan dilincirkan untuk memudahkan pelepasan bahagian dan kawalan suhu.

- Suntikan: Logam cair disuntik ke dalam rongga mati pada kelajuan dan tekanan yang tinggi.

- Penyejukan: Logam sejuk dan mengeras dengan cepat di dalam mati.

- Pengeluaran: Setengah mati dibuka, dan pengecoran pepejal dikeluarkan dengan pin ejektor.

Apakah Pengeboran Pasir?

Pengeboran pasir adalah salah satu kaedah pengeboran logam tertua dan paling serba boleh. Ia menggunakan acuan yang diperbuat daripada pasir padat dan bukannya logam. Seperti yang terperinci oleh sumber seperti Gabrian , corak bahagian akhir ditekan ke dalam pasir untuk mewujudkan rongga acuan. Cetakan pasir boleh digunakan, yang bermaksud ia dimusnahkan untuk membuang pengecoran dan cetakan baru mesti dibuat untuk setiap bahagian. Proses ini sesuai untuk komponen besar dan boleh digunakan dengan pelbagai logam, termasuk yang mempunyai titik lebur tinggi seperti besi, keluli, gangsa, dan kuningan.

Langkah-langkah biasa dalam pengecoran pasir termasuk:

- Pembentukan acuan: Pasir dikemas rapat di sekitar corak, yang kemudian dikeluarkan untuk meninggalkan rongga dalam bentuk bahagian. Inti pasir boleh diletakkan di dalam acuan untuk mewujudkan ciri-ciri dalaman yang kompleks.

- Tuangan: Logam cair dituangkan ke dalam rongga acuan, biasanya menggunakan graviti untuk mengisi ruang.

- Pemejalan: Logam dibiarkan sejuk dan mengeras dalam acuan pasir.

- Pergolakan: Setelah mengeras, acuan pasir dipecahkan untuk membebaskan corak. Bahagian itu kemudian dibersihkan untuk membuang pasir yang tersisa.

Perbandingan Kepala ke Kepala: Perbezaan Utama Antara Die Casting dan Sand Casting

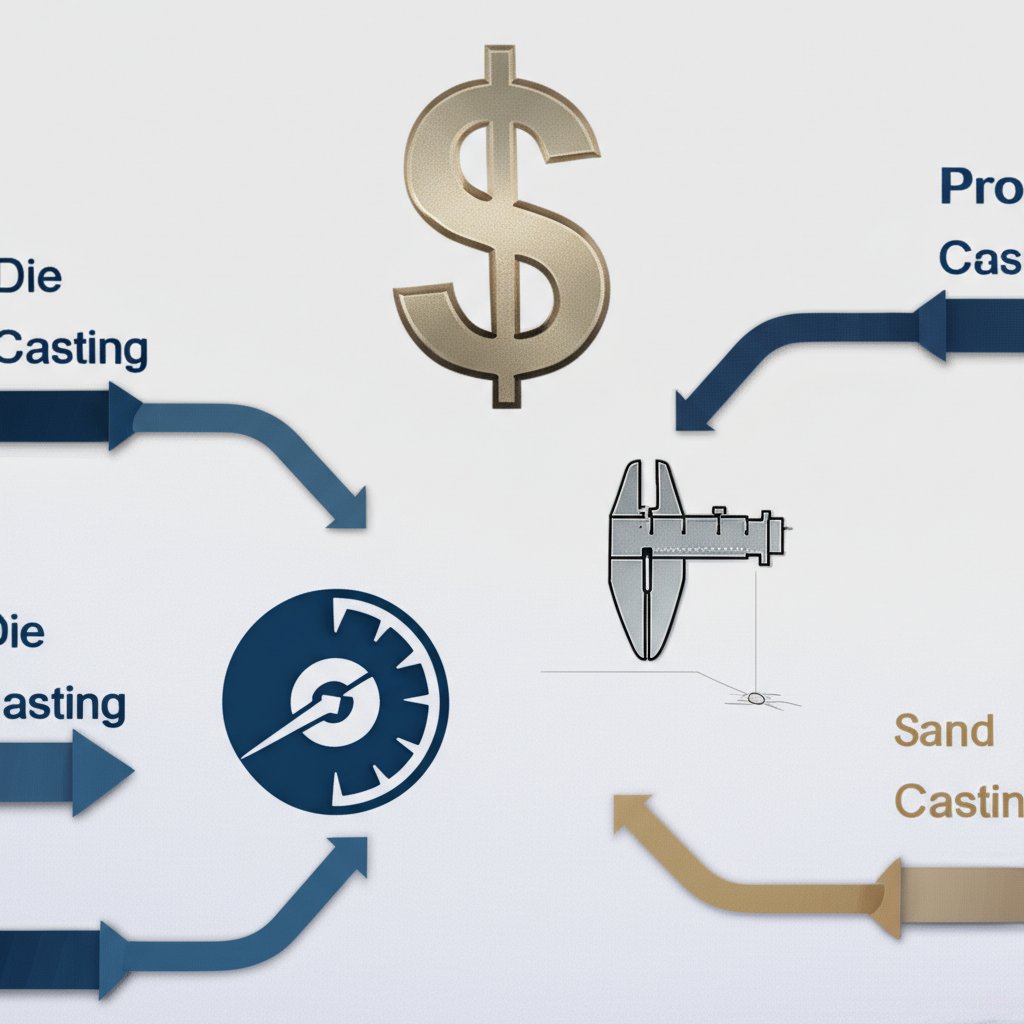

Pilihan antara die casting dan sand casting bergantung pada satu siri pertukaran yang berkaitan dengan kos, jumlah, ketepatan, dan bahan. Bagi jurutera dan pereka produk, memahami perbezaan ini adalah penting untuk membuat keputusan yang komersil. Walaupun satu proses menawarkan kelajuan dan ketepatan, yang lain menyediakan fleksibiliti dan kos efektif untuk aplikasi tertentu.

Jadual berikut, disintesis dari data di pelbagai sumber pembuatan, memberikan gambaran keseluruhan yang jelas mengenai perbezaan utama mereka.

| Faktor | Pengecasan | Pengecoran pasir |

|---|---|---|

| Kos Alat | Sangat tinggi (membentuk baja yang diproses) | Sangat rendah (pola mudah) |

| Jumlah pengeluaran | Ideal untuk jumlah besar (10,000+ bahagian) | Berkesan dari segi kos untuk jumlah rendah hingga sederhana |

| Siap permukaan | Kebaikan, kemasan halus | Selesai kasar, tekstur |

| Ketepatan Dimensi | Kecekapan tinggi (toleransi ketat, contohnya, ± 0,1mm) | Kecekapan yang lebih rendah (toleransi yang lebih luas) |

| Ketrumusan Komponen | Sangat baik untuk dinding nipis dan butiran rumit | Sangat baik untuk bahagian besar dengan geometri dalaman yang kompleks (menggunakan teras) |

| Kelajuan Pengeluaran | Masa kitaran yang sangat cepat (detik setiap bahagian) | Masa kitaran yang lebih perlahan (menit hingga jam bagi setiap bahagian) |

| Pilihan Bahan | Terhad kepada aloi bukan besi (Al, Zn, Mg) | Hampir semua logam (Besi, Keluli, Kuningan, Gangsa, Aluminium) |

Kos Peralatan dan Isi Padu Pengeluaran adalah penentu yang paling penting. Kos awal yang tinggi untuk membuat die keluli untuk pengecoran mati hanya dapat dibenarkan oleh pengeluaran besar-besaran, di mana kos setiap bahagian menjadi sangat rendah. Sebaliknya, kos rendah corak untuk pengecoran pasir menjadikannya sempurna untuk prototaip, siri kecil, atau bahagian yang sangat besar di mana mati keluli akan mahal.

Penamat Permukaan dan Keakuratan adalah kelebihan utama die casting. Seperti yang dinyatakan oleh Lupton & Place , acuan keluli licin dan suntikan tekanan tinggi menghasilkan kemasan yang lebih baik yang sering tidak memerlukan pemprosesan selepas. Pengeboran pasir secara semula jadi menghasilkan permukaan yang lebih kasar kerana tekstur pasir, yang bermaksud bahagian sering memerlukan pemesinan sekunder atau penamat.

Kompleksiti Bahagian dan Saiz membentangkan perbandingan yang lebih bernuansa. Die casting cemerlang dalam menghasilkan bahagian dengan dinding yang sangat nipis dan butiran luar yang halus dan rumit. Walau bagaimanapun, pengecoran pasir jauh lebih fleksibel untuk menghasilkan bahagian yang sangat besar dan boleh membuat laluan dalaman yang sangat kompleksseperti jaket air dalam blok enjindengan menggunakan teras pasir sekali pakai dalam acuan utama.

Aplikasi Blok Enjin: Mengapa Pengeboran Pasir Mendominasi

Apabila ia datang kepada pembuatan blok enjin, kelebihan teori die casting'tekanan dan kelajuan'sempurnakan dibayangi oleh batasan praktikal dan ekonomi. Pengeboran pasir adalah kaedah yang sangat popular untuk aplikasi ini untuk beberapa sebab yang jelas dan meyakinkan. Kerumitan, saiz, dan ekonomi pengeluaran blok enjin sejajar dengan kekuatan penyemaian pasir.

Halangan utama untuk pengecoran mati adalah kos alat astronomi. Blok enjin adalah komponen yang besar dan sangat kompleks. Mencipta die keluli yang kuat yang mampu menghasilkannya akan menelan jutaan dolar dan mengambil masa yang lama untuk membangunkan. Memandangkan pengeluar kereta sering mengemas kini reka bentuk enjin, pelaburan besar-besaran dalam acuan kekal tidak mungkin. Pengeboran pasir, dengan bentuknya yang murah, boleh digunakan sekali pakai, membolehkan perubahan reka bentuk yang cepat dan murah.

Tambahan pula, reka bentuk blok enjin bergantung pada saluran dalaman yang rumit untuk cecair penyejuk (jaket air) dan galeri minyak. Geometri dalaman yang kompleks ini sangat sesuai untuk penyemaian pasir. Proses ini menggunakan keran pasir yang dibentuk dengan tepat yang diletakkan di dalam acuan utama. Selepas logam tu dicurahkan dan mengeras, butiran pasir itu hanya pecah dan diguncang keluar, meninggalkan rangkaian laluan yang rumit. Mencapai ini dengan mati keluli kekal hampir mustahil dan sangat mahal.

Akhirnya, pengecoran pasir cukup serba boleh untuk mengendalikan bahan yang biasanya digunakan untuk blok enjin, iaitu besi tuang dan aloi aluminium. Walaupun blok aluminium boleh die-casting, proses ini biasanya dikhaskan untuk enjin yang lebih kecil. Untuk blok besar dan kukuh yang digunakan dalam kebanyakan kenderaan, terutamanya yang diperbuat daripada besi cor, cor pasir adalah satu-satunya penyelesaian praktikal dan kos efektif. Fleksibiliti ini memastikan bahawa pengeluar dapat memilih bahan yang terbaik untuk prestasi dan ketahanan tanpa terhad oleh proses pembuatan.

Di luar Casting: Lihatlah Pengeboran dan Investasi Casting

Walaupun perbincangan sering berpusat pada pengecoran mati berbanding pengecoran pasir, proses pembuatan lain menawarkan pelbagai set kelebihan untuk aplikasi tertentu. Memahami alternatif ini, seperti pengecoran pelaburan dan pemalsuan, memberikan gambaran yang lebih lengkap untuk jurutera memilih kaedah pengeluaran.

Penyuaian Pelaburan , seperti yang dijelaskan oleh sumber seperti Howard Precision Metals , adalah kaedah pengecoran lain yang dikenali kerana menghasilkan bahagian dengan kemasan permukaan luar biasa dan ketepatan dimensi yang tinggi, sering kali lebih unggul berbanding pengecoran die. Ia menggunakan corak lilin untuk membentuk acuan seramik, yang kemudian dilebur sebelum logam dituang. Proses ini sesuai untuk bahagian yang sangat kompleks dan rumit (seperti bilah turbin) dan boleh digunakan dengan pelbagai logam ferus dan bukan ferus. Walau bagaimanapun, secara amnya ia lebih mahal dan perlahan berbanding pengecoran die, menjadikannya sesuai untuk aplikasi berkelantangan rendah tetapi berketepatan tinggi.

Adalah juga penting untuk membezakan pengecoran daripada penempaan . Penempaan tidak melibatkan logam cair; sebaliknya, ia membentuk kepingan logam pejal menggunakan daya mampatan, sama ada melalui penempaan atau penekanan. Proses ini menghasilkan komponen dengan kekuatan dan ketahanan yang lebih baik kerana struktur bijirin dalaman logam diperhalus dan diselaraskan. Bagi komponen automotif kritikal yang memerlukan kekuatan tinggi, penempaan sering kali merupakan kaedah yang lebih disukai. Bagi syarikat yang mencari penyelesaian prestasi tinggi, pembekal khusus seperti Shaoyi (Ningbo) Metal Technology menawarkan komponen penempaan automotif yang direkabentuk secara tepat, menunjukkan kepentingan proses ini dalam industri.

Soalan Lazim

1. Adakah pengecoran acuan lebih baik daripada pengecoran pasir?

Tiada satu proses yang secara universal "lebih baik"; pilihan yang ideal bergantung sepenuhnya pada keperluan projek. Pengecoran acuan lebih unggul untuk pengeluaran berjumlah tinggi bagi komponen bersaiz kecil hingga sederhana yang memerlukan ketepatan tinggi dan kemasan permukaan yang licin. Pengecoran pasir lebih baik untuk komponen bersaiz besar, jumlah pengeluaran rendah, komponen dengan geometri dalaman yang kompleks, dan projek yang memerlukan kos perkakasan awal yang rendah.

2. Apakah jenis pengecoran yang digunakan untuk blok enjin?

Pengecoran pasir adalah kaedah yang sangat biasa digunakan untuk pengeluaran blok enjin, khususnya untuk reka bentuk besi tuang dan pengeluaran aluminium berjumlah rendah. Walaupun kaedah lain seperti pengecoran acuan juga digunakan untuk blok aluminium berjumlah tinggi, keupayaan pengecoran pasir untuk menghasilkan komponen besar dan kompleks dengan laluan dalaman yang rumit secara kos efektif menjadikannya pilihan yang popular.

3. Mengapakah pengecoran pasir digunakan untuk blok enjin?

Pengecoran pasir digunakan untuk blok enjin disebabkan oleh kombinasi beberapa faktor. Pertama, kos peralatan jauh lebih rendah berbanding pengecoran acuan, yang penting untuk komponen sebesar ini dan membolehkan kemas kini reka bentuk yang kerap. Kedua, ia boleh dengan mudah mencipta saluran dalaman yang kompleks yang diperlukan untuk penyejuk dan minyak menggunakan teras pasir pakai buang. Akhirnya, ia sangat serbaguna dan sesuai untuk aloi besi tuang dan aluminium yang biasa digunakan untuk blok enjin.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —