Logam Potong Suai Diterangkan: Dari Pengukuran Pertama Hingga Komponen Siap

Memahami Logam Dipotong Mengikut Pesanan dan Mengapa Ia Penting

Bayangkan memesan sekeping logam yang sampai sudah sedia untuk dipasang—tiada pemotongan tambahan, tiada teka-teki, tiada bahan yang terbuang. Itulah yang ditawarkan oleh logam dipotong mengikut pesanan. Alih-alih membeli stok bersaiz piawai dan berusaha mengubahsuainya, anda menerima bahan yang disesuaikan dengan tepat mengikut spesifikasi projek anda.

Pemotongan logam mengikut pesanan telah menjadi penting dalam pelbagai industri atas satu sebab mudah: ketepatan adalah perkara utama. Sama ada anda membuat komponen automotif, membina elemen arkitektur, atau menjalankan projek di halaman belakang, memiliki logam yang dipotong mengikut saiz dapat mengelakkan kerja-kerja semula yang mahal dan pembaziran bahan. Konsepnya mudah—anda memberikan dimensi yang tepat, dan pembuat menyediakan bahagian yang sedia untuk digunakan serta-merta.

Apa Yang Menjadikan Pemotongan Logam Sebagai Secara Mengikut Pesanan

Jadi, apakah yang membezakan pemotongan khas daripada mengambil sekeping logam piawai dari rak? Ia bergantung kepada spesifikasi. Apabila anda memesan logam yang dipotong khas, setiap dimensi mencerminkan keperluan projek anda dan bukan piawaian industri yang sewenang-wenangnya. Ini bermakna panel 47.25 inci anda tiba dengan ukuran tepat 47.25 inci—bukan dibundarkan kepada kaki terdekat.

Pembuatan logam khas memastikan setiap komponen dikeluarkan mengikut spesifikasi tepat, mengurangkan keperluan pengubahsuaian mahal dan meningkatkan integrasi sistem secara keseluruhan. Berbeza dengan komponen sedia ada, bahan yang dipotong dengan tepat bersepadu lancar ke dalam sistem sedia ada, meminimumkan masa pemasangan dan kos penyelenggaraan jangka panjang.

Penyesuaian ini meluas melampaui dimensi mudah. Anda boleh menentukan:

- Ukuran panjang, lebar, dan ketebalan yang tepat

- Bentuk dan potongan kompleks

- Corak lubang dan profil tepi

- Keperluan rongga untuk aplikasi kritikal

Daripada Bahan Mentah kepada Komponen Presisi

Perjalanan dari logam mentah ke komponen siap pakai telah berubah secara drastik sepanjang dekad. Pemprosesan logam awal bergantung sepenuhnya pada pemotongan manual—pekerja mahir menggunakan alat tangan dan gunting untuk membentuk bahan. Walaupun berkesan, pendekatan ini menyebabkan variasi yang ketara antara bahagian.

Kaedah ketepatan hari ini memberikan gambaran yang berbeza. Teknologi Kawalan Nombor Komputer (CNC) menukar rekabentuk digital kepada arahan pemotongan yang tepat, mencapai had toleransi sehingga ±0.0001 inci. Menurut Red Craft Industry , mesin CNC moden boleh mengulangi hasil yang sama beratus-ratus atau beribu-ribu kali dengan konsistensi yang luar biasa.

Evolusi ini penting sama ada anda seorang profesional industri atau pembeli pertama kali. Memahami teknologi pemotongan yang tersedia, pilihan bahan, dan keperluan spesifikasi membantu anda membuat keputusan yang bijak—dan itulah persis yang disediakan oleh panduan ini.

Pemotongan khusus menghapuskan sisa bahan dan mengurangkan kos projek dengan memberikan tepat apa yang anda perlukan—tiada lebih, tiada kurang.

Sepanjang artikel ini, anda akan belajar cara menavigasi keseluruhan proses membuat keputusan: memilih kaedah pemotongan yang sesuai, memilih bahan yang betul, memahami spesifikasi ketebalan, menentukan had toleransi, dan berkomunikasi secara efektif dengan pembekal. Pada akhirnya, anda akan mendekati projek logam khusus seterusnya dengan yakin dan jelas.

Penerangan Kaedah Pemotongan Logam

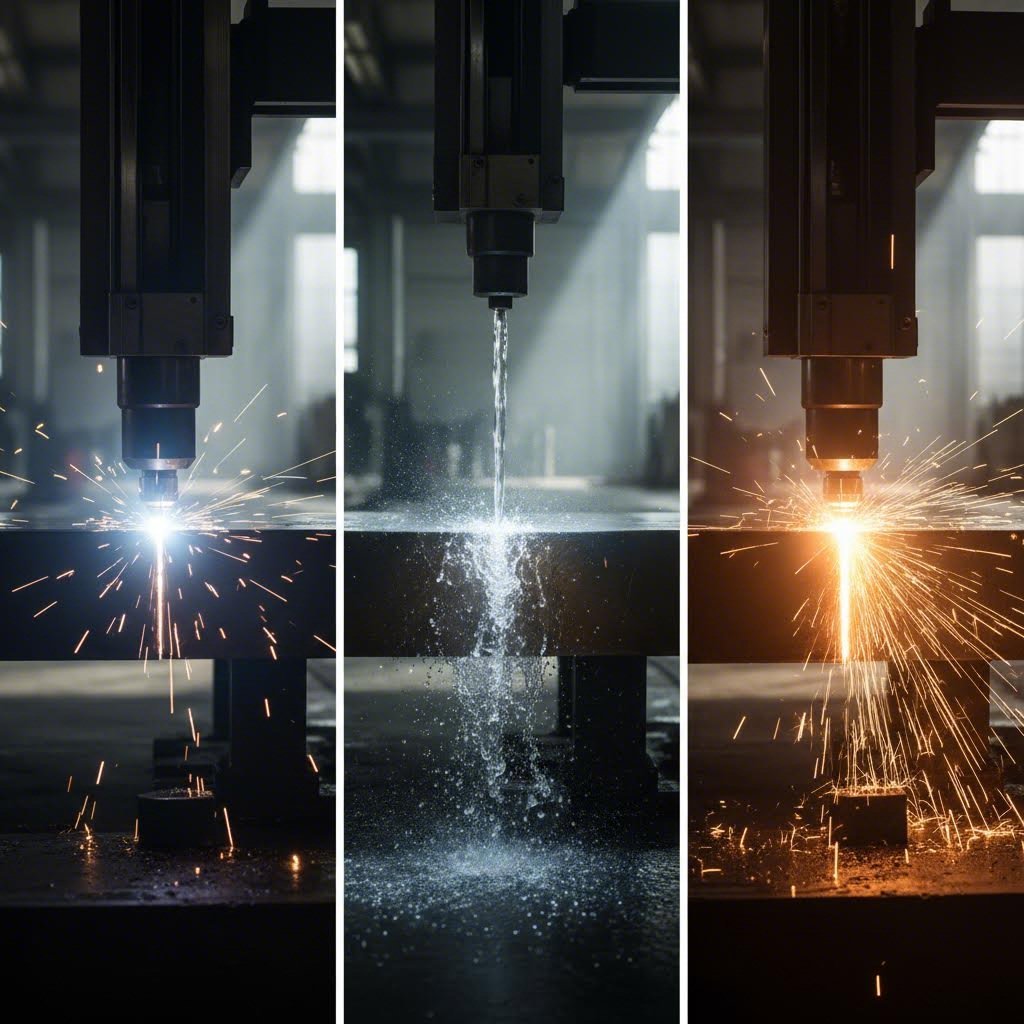

Tertanya-tanya bagaimana cara memotong kepingan logam dengan ketepatan dan kecekapan? Jawapannya bergantung sepenuhnya pada keperluan projek anda. Setiap teknologi pemotongan menawarkan kelebihan tersendiri, dan memahami perbezaan ini membantu anda memilih kaedah yang sesuai untuk projek logam khusus anda.

Bengkel fabrikasi moden biasanya menggunakan beberapa teknologi pemotongan setiap satu dioptimumkan untuk bahan tertentu , ketebalan, dan keperluan ketepatan. Mari kita terokai pilihan utama yang tersedia dan bila setiap satu paling sesuai.

Pemotongan Laser untuk Ketepatan Rumit

Apabila projek anda memerlukan rekabentuk rumit dan tepi yang sangat bersih, pemotong laser menjadi rakan terbaik anda. Teknologi ini mengarahkan alur laser berkuasa tinggi ke atas permukaan logam, meleburkan atau menghasilkan wap bahan sepanjang laluan yang dikawal secara digital. Hasilnya? Potongan yang begitu tepat sehingga sering kali tidak memerlukan kemasan tambahan.

Menurut Zintilon, pemotongan laser CNC terutamanya sesuai untuk kerja terperinci kerana proses yang dikawal komputer memastikan potongan yang tepat dengan had ketelusan yang ketat. Alur fokus ini menghasilkan sudut tajam dan tepi licin yang tidak dapat dicapai oleh kaedah manual.

Kelebihan utama pemotongan laser termasuk:

- Ketepatan luar biasa dengan had ketelusan seketat ±0.005 inci

- Zon terjejas haba yang minimum berbanding kaedah terma lain

- Tepi yang bersih dan memerlukan sedikit atau tiada proses pasca-pemprosesan

- Sesuai untuk bahan berketebalan nipis hingga sederhana

- Sempurna untuk bentuk kompleks dan corak lubang kecil

Namun begitu, pemotongan laser mempunyai batasan. Ia kurang berkesan untuk bahan yang sangat tebal dan logam reflektif seperti tembaga dan loyang mungkin memerlukan peralatan khas. Bagi elektronik, peranti perubatan, dan pembuatan komponen presisi, teknologi laser tetap memberikan hasil yang tidak dapat ditandingi.

Alternatif Pemotongan Jet Air dan Plasma

Apakah yang berlaku apabila pemotongan laser tidak sesuai? Di sinilah teknologi jet air dan plasma berperanan, masing-masing menangani cabaran khusus yang tidak dapat dikendalikan secara berkesan oleh laser.

Pemotongan Airjet menggunakan air bertekanan tinggi—biasanya antara 30,000 hingga 90,000 psi—yang dicampur dengan bahan abrasif seperti garnet untuk memotong hampir semua jenis bahan. Kelebihan utamanya? Tiada penghasilan haba. Ini menjadikan pemotongan jet air sangat sesuai untuk bahan sensitif haba yang akan melengkung atau mengeras di bawah kaedah pemotongan termal.

Menurut Wurth Machinery , pasaran jet air dijangka mencapai lebih daripada $2.39 bilion menjelang tahun 2034, mencerminkan peningkatan permintaan terhadap teknologi serbaguna ini. Jet air unggul dalam memotong:

- Bahan tebal yang melebihi keupayaan laser

- Aloi sensitif haba dan bahan yang dikeraskan

- Bahan komposit dan bukan logam

- Aplikasi yang memerlukan tiada distorsi haba langsung

Pemotongan plasma mengambil pendekatan berbeza, menggunakan arka elektrik dan gas mampat untuk melebur dan memotong logam konduktif. Jika anda bekerja dengan plat keluli yang tebalnya melebihi setengah inci, plasma menawarkan kombinasi kelajuan dan kecekapan kos yang terbaik.

Ujian oleh Wurth Machinery menunjukkan bahawa pemotongan plasma adalah kira-kira 3 hingga 4 kali lebih cepat daripada jet air ketika memotong keluli setebal 1 inci, dengan kos pengendalian sekitar separuh daripada kos jet air bagi setiap kaki. Bagi pembuatan keluli struktur dan peralatan berat, plasma memberikan nilai yang luar biasa.

Perintang CNC CNC mesin menawarkan pilihan lain, terutamanya berkesan untuk logam bukan ferus seperti aluminium. Walaupun tidak biasanya digunakan untuk memotong bahan tebal, penggerudian CNC unggul dalam mencipta profil yang tepat dan boleh menggabungkan pemotongan dengan operasi lenturan dalam sel pengeluaran terpadu.

Penggunting mewakili pendekatan paling mudah untuk potongan lurus. Menurut Cubbison , pengekalan adalah proses yang cepat yang memberikan kekonsistenan merentasi pelbagai ketebalan logam. Apakah komprominya? Ia terhad kepada potongan garis lurus dan mungkin menghasilkan tepi yang lebih kasar berbanding kaedah lain.

Perbandingan Kaedah Pemotongan: Gambaran Keseluruhan Lengkap

Memilih alat pemotong logam yang sesuai untuk projek anda memerlukan pertimbangan beberapa faktor. Jadual berikut membandingkan setiap kaedah pemotongan berdasarkan kriteria yang paling penting:

| Kaedah Memotong | Keserasian Bahan | Julat Ketebalan | Kualiti tepi | Ralat Ketepatan | Kos Relatif | Aplikasi Terbaik |

|---|---|---|---|---|---|---|

| Pemotongan laser | Kebanyakan logam; terhad pada bahan yang sangat reflektif | Sehingga 1" keluli; optimum di bawah 0.5" | Cemerlang; memerlukan sedikit proses penyelesaian | ±0.005" atau lebih ketat | Sederhana-Tinggi | Reka bentuk rumit, peralatan elektronik, peranti perubatan |

| Pemotongan plasma | Logam konduktif sahaja | 0.5" hingga 2"+ keluli | Baik; mungkin memerlukan penanggalan terbang | ±0.015" ke ±0.030" | Rendah-Sederhana | Keluli struktur, peralatan berat, pembinaan kapal |

| Pemotongan Airjet | Hampir semua bahan | Sehingga 12" bergantung pada bahan | Cemerlang; tiada zon yang terjejas haba | ±0.005" hingga ±0.010" | Tinggi | Aeroangkasa, bahan sensitif haba, komposit |

| Pemotongan cnc | Logam bukan ferus, plastik | Sehingga 1" aluminium | Baik; bersih dengan perkakasan yang sesuai | ±0.005" hingga ±0.010" | Sederhana | Profil aluminium, pembuatan papan tanda, penutup |

| Penggunting | Kebanyakan logam lembaran | Sehingga 0.5" bergantung pada peralatan | Sederhana; mungkin mengalami sedikit distorsi | ±0.015" ke ±0.030" | Rendah | Potongan lurus, penimbusan berkelantangan tinggi |

Memahami kerf—lebar bahan yang dikeluarkan semasa pemotongan—juga penting apabila menentukan dimensi. Pemotongan laser menghasilkan kerf paling sempit (setipis 0.006"), manakala plasma menghasilkan kerf yang lebih lebar (sehingga 0.25"). Ini memberi kesan kepada cara anda menentukan dimensi komponen dan mengira penggunaan bahan.

Dengan kaedah pemotongan yang telah diperjelaskan, keputusan penting seterusnya adalah memilih logam yang sesuai untuk aplikasi anda. Bahan yang berbeza memberi tindak balas berbeza terhadap setiap teknologi pemotongan, dan padanan sifat bahan dengan keperluan projek memastikan keputusan yang optimum.

Memilih Logam yang Tepat untuk Projek Anda

Anda telah mengenal pasti kaedah pemotongan yang sesuai dengan keperluan anda—kini tiba keputusan yang sama pentingnya. Logam jenis apa yang sebenarnya harus anda potong? Jenis logam yang tersedia untuk pembuatan suai setiap satunya membawa ciri unik, dan pemilihan bahan yang salah boleh meruntuhkan kerja pemotongan paling tepat sekalipun.

Fikirkan begini: komponen yang dipotong dengan sempurna akan gagal jika bahan asasnya tidak mampu menanggung tuntutan aplikasi anda. Sama ada anda memerlukan kekuatan ringan, rintangan kakisan, atau ketahanan mesra bajet, memahami Sifat Bahan membimbing anda ke arah pilihan yang betul.

Memadankan Sifat Logam dengan Keperluan Projek

Sebelum memilih logam tertentu, pertimbangkan keperluan sebenar projek anda. Setiap aplikasi mengutamakan ciri yang berbeza, dan mengenal pasti keutamaan ini akan memudahkan proses pemilihan anda secara ketara.

Ciri utama yang perlu dinilai semasa memilih logam anda termasuk:

- Kekuatan Tarik – Berapa banyak daya tarikan yang boleh ditahan oleh bahan tersebut sebelum patah?

- Rintangan kakisan – Adakah komponen itu akan terdedah kepada kelembapan, bahan kimia, atau udara masin?

- Berat – Adakah aplikasi anda memerlukan komponen ringan untuk mobiliti atau kecekapan bahan api?

- Kemampuan mesin – Sejauh manakah bahan tersebut boleh dipotong, dibentuk, dan disiapkan dengan mudah?

- Kos – Apakah bajet anda, dan adakah aplikasi tersebut membenarkan penggunaan bahan premium?

- Penampilan – Adakah komponen siap digunakan kelihatan, memerlukan pertimbangan estetik?

Jawapan anda kepada soalan-soalan ini akan mengurangkan pilihan secara ketara. Aplikasi marin memerlukan rintangan kakisan di atas segala-galanya. Komponen aerospace mengutamakan penjimatan berat. Pagar hiasan memerlukan daya tarikan visual bersama ketahanan.

Keluli vs Aluminium vs Keluli Tahan Karat

Mari kita periksa logam yang paling kerap dinyatakan untuk pemotongan tersuai dan di mana setiap satunya unggul.

Keluli Karbon: Kerbau Kerja yang Berpatutan

Apabila bajet dan kekuatan berada di bahagian atas senarai keutamaan anda, keluli karbon memberikan nilai yang luar biasa. Menurut Impact Fab , keluli karbon rendah (juga dikenali sebagai keluli lembut) terdapat di setiap bengkel fabrikasi kerana ia merupakan salah satu pilihan yang paling ekonomikal. Dengan kecerobohan tinggi dan kemudahan kimpalan, bahan ini mudah dimesin dan boleh menerima kebanyakan kaedah pemotongan tanpa komplikasi.

Keluli karbon berfungsi dengan baik untuk komponen struktur, rangka mesin, dan aplikasi di mana bahan tersebut akan dicat atau dilapisi. Walau bagaimanapun, ia tidak mempunyai rintangan kakisan secara semula jadi—tanpa salutan pelindung, karat menjadi perkara yang tidak dapat dielakkan dalam persekitaran terdedah.

Logam Lembaran Aluminium: Juara Ringan

Apabila pengurangan berat menjadi pemacu reka bentuk anda, logam lembaran aluminium menjadi pilihan yang jelas. Menurut Seather Technology, ketumpatan aluminium adalah kira-kira satu pertiga daripada keluli tahan karat, menjadikan komponen lebih mudah dikendalikan dan diangkut.

Lembaran aluminium menawarkan lebih daripada sekadar penjimatan berat. Bahan ini secara semula jadi membentuk lapisan oksida pelindung apabila terdedah kepada udara, memberikan rintangan kakisan yang sangat baik tanpa perlakuan tambahan. Jurutera kerap menentukan aluminium untuk komponen automotif, aplikasi aerospace, dan mana-mana projek di mana pengurangan jisim meningkatkan prestasi atau kecekapan.

Perlu diingat bahawa aluminium memerlukan kepakaran semasa kimpalan—lapisan oksida dan kekonduksian haba yang tinggi mencipta cabaran. Namun begitu, untuk pemotongan, aluminium memberi sambutan baik terhadap kaedah laser, waterjet, dan routing CNC.

Lembaran Keluli Tahan Karat: Premium Rintangan Kakisan

Apabila aplikasi anda terdedah kepada persekitaran yang mencabar, kepingan keluli tahan karat memberikan rintangan kakisan yang tidak dapat ditandingi oleh keluli karbon. Kandungan kromium mencipta lapisan pelindung yang boleh membaik pulih sendiri, mengekalkan rupa logam tersebut dalam keadaan sempurna selama bertahun-tahun.

Namun di sinilah pemilihan bahan menjadi rumit. Tidak semua gred keluli tahan karat memberikan prestasi yang sama, dan pemilihan antara keluli tahan karat 304 dan 316 sering menentukan kejayaan projek.

Menurut Geomiq , perbezaan utama ini diringkaskan kepada satu elemen: molibdenum. Keluli tahan karat gred 316 mengandungi 2-3% molibdenum, yang meningkatkan ketahanan terhadap klorida dan bahan kimia keras secara mendadak. Dalam ujian semburan garam, keluli tahan karat 316 menunjukkan rintangan kakisan yang berlangsung kira-kira 10 tahun berbanding hanya 1 tahun bagi 304 dalam persekitaran air masin simulasi.

Bilakah anda perlu membayar tambahan 20-30% untuk 316? Pertimbangkan sebagai keperluan untuk:

- Aplikasi Lautan dan Pesisiran

- Peralatan Pengilangan Kimia

- Komponen perubatan dan farmaseutikal

- Pemasangan luar di kawasan pinggir garam

Untuk aplikasi dalaman, peralatan dapur, dan persekitaran luar yang sederhana, keluli tahan karat 304 memberikan prestasi cemerlang pada kos yang lebih rendah.

Keluli Berlapis Zink: Ketahanan Luar Rumah dengan Kos Rendah

Bagaimana jika anda memerlukan rintangan kakisan luar rumah tanpa harga keluli tahan karat? Keluli berlapis zink dan keluli karbon berkongsi bahan asas yang sama, tetapi salutan zink memberikan perlindungan korban terhadap karat. Ini menjadikan keluli berlapis zink sesuai untuk pagar, komponen struktur luar rumah, dan peralatan pertanian di mana penampilan kurang penting berbanding jangka hayat.

Loyang dan Tembaga: Aplikasi Khas

Apabila membandingkan loyang dengan gangsa atau mempertimbangkan aloi tembaga, biasanya anda menangani keperluan khusus. Kebolehjaluran elektrik tembaga yang luar biasa menjadikannya sangat diperlukan untuk komponen elektrik dan aplikasi pendawaian. Menurut Impact Fab, tembaga juga menawarkan sifat antibakteria yang bernilai dalam alat perubatan dan permukaan sentuhan tinggi.

Loyang menggabungkan kemudahan pembentukan dengan rintangan kakisan dan penampilan keemasan yang menarik. Ia biasanya ditentukan untuk perkakas hiasan, sambungan marin, dan komponen yang memerlukan sifat kurang geseran. Kedua-dua bahan ini dapat dipotong dengan bersih menggunakan jet air dan peralatan laser khas.

Bagaimana Sifat Bahan Mempengaruhi Pemilihan Kaedah Pemotongan

Pilihan bahan anda secara langsung mempengaruhi teknologi pemotongan yang memberikan keputusan optimum. Logam reflektif seperti tembaga dan loyang mencabar sistem laser piawai—peralatan khas atau kaedah alternatif menjadi perlu. Plat keluli karbon tebal lebih sesuai dengan pemotongan plasma dari segi kecekapan kos, manakala lembaran aluminium nipis memberi respons yang sangat baik terhadap ketepatan laser.

Memahami hubungan ini mengelakkan ketidaksamaan yang mahal. Apabila anda menentukan bahan dan kaedah pemotongan secara bersama, anda memastikan pengilang boleh memberikan kualiti tepi dan had toleransi yang diperlukan oleh projek anda.

Dengan pemilihan bahan yang telah diperjelas, pertimbangan seterusnya melibatkan spesifikasi ketebalan—dan memahami sistem gauge yang menentukannya.

Ketebalan Logam dan Spesifikasi Gauge

Berikut adalah perkara yang sering mengelirukan pembeli baru: apabila seseorang menyebut "keluli 14 gauge", adakah anda tahu betul-betul berapa ketebalannya? Jika tidak, anda tidak keseorangan. Sistem gauge untuk mengukur ketebalan logam kelihatan bertentangan dengan intuisi pada mulanya—tetapi memahaminya adalah penting untuk memesan logam potong suai yang benar-benar sesuai dengan projek anda.

Ketebalan menentukan segala-galanya, daripada integriti struktur hingga kaedah pemotongan yang berkesan. Sekiranya tersilap, anda akan mendapat bahan yang terlalu lemah untuk tugasan tersebut atau terlalu tebal sehingga perajin memerlukan peralatan yang berbeza sama sekali. Mari kita jelaskan sistem ini supaya anda boleh menentukan dengan tepat apa yang anda perlukan.

Membaca Sistem Gauge

Sistem gauge berasal dari industri wayar British sebelum wujudnya sistem ukuran piawai. Menurut Stepcraft , tolok pada mulanya digunakan untuk mengenal pasti diameter dawai semasa proses penarikan—and the terminology stuck around for sheet metal.

Inilah konsep utama: nombor tolok yang lebih rendah menunjukkan bahan yang lebih tebal. Ini bertentangan dengan pemikiran biasa, di mana anda mungkin menjangkakan nombor yang lebih tinggi bermakna lebih banyak bahan. Fikirkan begini—kurangnya laluan penarikan melalui kilang dawai bermaksud dawai yang lebih tebal, maka nombor tolok yang lebih rendah.

Untuk memperumit keadaan lagi, nombor tolok yang sama menghasilkan ketebalan yang berbeza bergantung kepada jenis logam. Carta tolok kepingan logam menjadi penting kerana ketebalan keluli 14 tolok berbeza daripada ketebalan aluminium 14 tolok. Sebagai contoh:

- keluli lembut 14 tolok berukuran 0.0747 inci (1.897 mm)

- aluminium 14 tolok berukuran 0.0641 inci (1.628 mm)

- keluli tahan karat 14 tolok berukuran 0.0781 inci (1.984 mm)

Variasi ini berlaku kerana setiap logam mempunyai sifat fizikal yang berbeza yang mempengaruhi cara ia bertindak balas terhadap sistem pengukuran gauge. Sentiasa rujuk carta yang sesuai untuk bahan tertentu anda—andaian boleh menyebabkan kesilapan pemesanan yang mahal.

Konteks Praktikal untuk Gauge Biasa

Memahami saiz gauge dalam konteks membantu anda membayangkan apa yang sebenarnya anda pesan. Menurut MetalsCut4U, pemilihan gauge yang betul bergantung kepada keperluan struktur, batasan bajet, dan pertimbangan estetik.

Berikut adalah bagaimana gauge biasa diterjemahkan kepada aplikasi dunia sebenar:

- ketebalan keluli tolok 10 (0.1345 inci / 3.416 mm) – Kerja struktur berat, rangka peralatan industri, lantai trailer, dan aplikasi yang menuntut kekukuhan maksimum

- ketebalan keluli tolok 11 (0.1196 inci / 3.038 mm) – Braket tugas berat, pengukuhan struktur, dan komponen pembinaan komersial

- ketebalan keluli tolok 14 (0.0747 inci / 1.897 mm) – Kerja fabrikasi umum, panel automotif, enklosur peralatan, dan aplikasi struktur sederhana

- ketebalan 16 gauge (0.0598 inci / 1.518 mm) – Aplikasi ringan termasuk kerja paip HVAC, panel hiasan, dan komponen dalaman

- 18-22 gauge – Enklosur dinding nipis, elemen hiasan, dan aplikasi di mana pengurangan berat lebih penting daripada kekuatan tahan lasak

Had Ketebalan Mengikut Kaedah Pemotongan

Ketebalan bahan anda secara langsung menentukan teknologi pemotongan yang akan berfungsi dengan berkesan. Setiap kaedah mempunyai julat ketebalan optimum—melebihi had ini akan menjejaskan kualiti tepi, ketepatan, atau viabiliti ekonomi.

Menurut Benchmark Abrasives, pemotongan laser unggul pada bahan berspesifikasi nipis, umumnya kurang daripada 3/4 inci, manakala pemotongan plasma mampu mengendalikan plat tebal sehingga 1 inci atau lebih dengan kelajuan pemprosesan yang jauh lebih pantas.

Had Ketebalan Pemotongan Laser

Sistem laser berprestasi optimum pada bahan nipis hingga sederhana. Kebanyakan laser gentian industri mampu mengendalikan keluli sehingga kira-kira 1 inci, tetapi kualiti tepi dan kelajuan pemotongan menurun ketara apabila melebihi 0.5 inci. Untuk kerja ketepatan yang memerlukan had rapat dan tepi bersih, kekalkan penggunaan bahan di bawah 14 gauge di mana laser benar-benar unggul.

Kelebihan Ketebalan Pemotongan Plasma

Apabila projek anda melibatkan ketebalan keluli 10 gauge atau lebih tebal, pemotongan plasma menjadi semakin menarik. Teknologi ini memotong plat tebal dengan lebih cepat dan ekonomikal berbanding alternatif laser. Walau bagaimanapun, jangkakan zon terjejas haba yang lebih besar dan tepi yang memerlukan kemasan sekunder untuk aplikasi ketepatan.

Kebolehsuaian Pemotongan Waterjet

Pemotongan waterjet mengendalikan julat ketebalan paling luas—daripada folio nipis hingga bahan setebal 6 inci atau lebih. Menurut Benchmark Abrasives , teknik "pemotongan sejuk" ini hampir tidak menghasilkan zon terjejas haba, menjadikannya ideal untuk bahan tebal yang peka haba di mana distorsi termal tidak dapat ditoleransi.

Bagaimana Ketebalan Mempengaruhi Kualiti Tepi

Bahan yang lebih tebal menimbulkan cabaran yang lebih besar bagi sebarang kaedah pemotongan. Lebar kerf—bahan yang dialihkan semasa pemotongan—meningkat dengan ketebalan, mempengaruhi kejituan dimensi. Kaedah berbasis haba seperti laser dan plasma menghasilkan zon terjejas haba yang lebih besar pada bahan tebal, yang boleh mengeras tepi dan memerlukan penanggulangan tepi. Apabila menentukan had toleransi ketat pada bahan berketebalan tinggi, bincangkan hasil yang boleh dicapai dengan pembekal anda sebelum menyelesaikan spesifikasi.

Carta Rujukan Ketebalan Gauge Keluli

Jadual berikut memberikan carta ketebalan gauge logam yang lengkap yang menunjukkan dimensi sebenar dan kaedah pemotongan yang disyorkan untuk saiz gauge biasa. Gunakan rujukan ini apabila menentukan keperluan logam potong suai anda:

| Nombor Tolok | Keluli Lembut (inci) | Keluli Lembik (mm) | Aluminium (inci) | Keluli Tahan Karat (inci) | Kaedah Pemotongan Yang Disyorkan |

|---|---|---|---|---|---|

| 7 | 0.1793 | 4.554 | 0.1443 | — | Plasma, Waterjet |

| 8 | 0.1644 | 4.175 | 0.1285 | 0.1719 | Plasma, Waterjet |

| 10 | 0.1345 | 3.416 | 0.1019 | 0.1406 | Plasma, Waterjet, Laser Berat |

| 11 | 0.1196 | 3.038 | 0.0907 | 0.1250 | Plasma, Waterjet, Laser |

| 12 | 0.1046 | 2.656 | 0.0808 | 0.1094 | Laser, Plasma, Waterjet |

| 14 | 0.0747 | 1.897 | 0.0641 | 0.0781 | Laser (optimum), Waterjet, Plasma |

| 16 | 0.0598 | 1.518 | 0.0508 | 0.0625 | Laser (optimum), Waterjet, Shearing |

| 18 | 0.0478 | 1.214 | 0.0403 | 0.0500 | Laser, Shearing, Waterjet |

| 20 | 0.0359 | 0.911 | 0.0320 | 0.0375 | Laser, Shearing |

| 22 | 0.0299 | 0.759 | 0.0254 | 0.0313 | Laser, Shearing |

| 24 | 0.0239 | 0.607 | 0.0201 | 0.0250 | Laser, Shearing |

Perhatikan bagaimana kaedah pemotongan yang disyorkan berubah apabila nombor gauge meningkat (dan ketebalan berkurang). Gauge yang lebih berat lebih sesuai dengan plasma dan waterjet, manakala gauge yang lebih ringan lebih sesuai dengan laser dan shearing. Hubungan ini membantu anda mencocokkan keperluan ketebalan kepada keupayaan pembuatan yang sesuai.

Setelah spesifikasi gauge difahami, pertimbangan seterusnya melibatkan had ralat—penyimpangan diterima daripada dimensi yang ditentukan yang menentukan sama ada komponen benar-benar dapat dipasang seperti direka.

Had Ralat dan Ketepatan dalam Pemotongan Logam Suai

Anda telah memilih bahan, menentukan gauge yang sesuai, dan memilih kaedah pemotongan. Tetapi inilah soalan yang membezakan projek yang berjaya daripada kegagalan yang menghampakan: sejauh mana dimensi komponen siap perlu menghampiri dimensi yang ditentukan?

Di sinilah toleransi menjadi penting—dan di mana ramai pembeli pertama kali melakukan kesilapan yang mahal. Tentukan toleransi terlalu ketat, dan anda akan membayar harga premium untuk ketepatan yang tidak diperlukan. Tentukan terlalu longgar, komponen anda tidak akan bersambung dengan betul. Memahami keseimbangan ini dapat menjimatkan wang dan mengelakkan masalah.

Maksud Toleransi Terhadap Komponen Anda

Toleransi merujuk kepada sisihan yang diterima daripada dimensi yang ditentukan. Apabila anda memesan komponen yang panjangnya tepat 12.000 inci, tiada kaedah pemotongan yang memberikan kesempurnaan—sentiasa ada sedikit variasi. Toleransi menentukan sejauh mana variasi tersebut masih boleh diterima untuk kegunaan anda.

Fikirkan begini: jika toleransi anda adalah ±0.010 inci, komponen 12.000 inci yang berukuran antara 11.990 hingga 12.010 inci lulus pemeriksaan. Komponen di luar julat ini akan ditolak atau perlu dibaiki semula.

Menurut Hypertherm , pemotongan laser secara umum mencapai had dimensi di bawah 0.01 inci (0.25 mm), manakala sistem plasma X-Definition memberikan kira-kira 0.02 inci (0.5 mm). Perbezaan yang setara dengan ketebalan kad perniagaan ini menentukan teknologi mana yang sesuai dengan keperluan anda.

Inilah pandangan penting: ketepatan yang lebih ketat tidak secara automatik bermaksud lebih baik. Sebelum menuntut ketepatan 'kualiti laser', tanyakan pada diri sendiri sama ada aplikasi anda benar-benar memerlukannya. Bahagian yang bergerak terus dari meja pemotongan ke pengimpalan jarang memerlukan had toleransi paling ketat—pengimpalan itu sendiri memperkenalkan variasi yang lebih besar daripada potongan tersebut.

Standard Ketepatan Mengikut Industri

Industri yang berbeza memerlukan tahap ketepatan yang sangat berbeza. Komponen aerospace memerlukan toleransi yang sangat ketat kerana nyawa bergantung pada kesesuaian sempurna. Sebaliknya, kerja logam hiasan boleh menerima lebih banyak variasi tanpa mengorbankan fungsi atau rupa.

Menurut Komacut, beberapa jenis toleransi mengawal pembuatan logam potong suai:

- Toleransi Dimensi – Perbezaan dalam panjang, lebar, dan kedudukan penempatan lubang

- Tolok sudut – Penyimpangan yang dibenarkan daripada sudut lenturan yang diinginkan, biasanya ±0.5° hingga ±1°

- Toleransi ketebalan – Variasi yang dibenarkan dalam ketebalan bahan daripada nilai yang ditentukan

- Toleransi Permukaan – Penyimpangan yang diterima daripada permukaan yang rata sepenuhnya

Toleransi pemotongan laser piawai adalah antara ±0.20 mm untuk kerja berketepatan tinggi hingga ±0.45 mm untuk aplikasi umum. Apabila komponen anda perlu bersambung dengan perakuan presisi—fikirkan peranti perubatan atau enklosur elektronik—nyatakan toleransi yang lebih ketat. Untuk komponen struktur atau bahagian yang akan dikimpal, toleransi piawai biasanya mencukupi.

Faktor-Faktor yang Mempengaruhi Ketepatan yang Boleh Dicapai

Beberapa pemboleh ubah mempengaruhi ketepatan yang boleh dicapai secara realistik oleh pembekal pengeluaran anda. Memahami faktor-faktor ini membantu anda menetapkan jangkaan dan spesifikasi yang sesuai.

- Kaedah Memotong – Laser dan jet air mencapai toleransi yang lebih ketat berbanding plasma atau geseran

- Jenis Bahan – Sifat logam berbeza; bahan yang lebih lembut seperti aluminium mungkin menunjukkan variasi yang lebih besar daripada keluli

- Ketebalan Bahan – Bahan yang lebih tebal menyebabkan cabaran pemotongan yang lebih besar dan had toleransi yang lebih luas

- Penyesuaian Mesin – Peralatan yang diselenggara dengan baik dan dikalibrasi baru-baru ini memberikan keputusan yang lebih konsisten

- Kepakaran Pengendali – Operator yang mahir mengoptimumkan parameter untuk setiap kerja tertentu

- Ketrumusan Komponen – Geometri rumit dengan sudut sempit mencabar ketepatan lebih daripada bentuk mudah

Kerumitan bahagian memerlukan perhatian khas. Satu bentuk segi empat tepat mudah dapat dikekalkan dalam had toleransi yang ketat. Tambahkan potongan rumit, jejari sempit, dan corak lubang pelbagai, dan ketepatan yang boleh dicapai biasanya menjadi longgar. Perbincangkan geometri kompleks dengan pembekal anda sebelum menetapkan spesifikasi.

Kualiti Tepi dan Pertimbangan Permukaan

Toleransi merangkumi lebih daripada dimensi—kualiti tepi juga penting. Beberapa faktor mempengaruhi kualiti tepi akhir pada komponen anda.

Zon terjejas haba (HAZ) berlaku dengan kaedah pemotongan haba seperti laser dan plasma. Haba yang intensif mengubah sifat logam berdekatan dengan potongan, yang boleh mengeras tepi atau menyebabkan perubahan warna. Pemotongan laser meminimumkan ZAH (Zon Terjejas Haba) kerana sinarannya yang terfokus, manakala plasma menghasilkan kawasan terjejas yang lebih besar.

Pembentukan dross —untuk mentakrifkan dross, ia merujuk kepada bahan lebur yang membeku semula di bahagian bawah potongan. Menurut JLC CNC, dross terkumpul apabila tekanan gas bantu terlalu rendah atau ketinggian muncung tidak betul. Persediaan mesin yang betul dapat mencegah dross, tetapi sesetengah aplikasi tetap memerlukan pembersihan selepas pemotongan.

Siap permukaan berbeza mengikut kaedah dan bahan. Pemotongan laser biasanya menghasilkan tepi yang paling licin, manakala plasma mungkin meninggalkan garis-garis kelihatan yang memerlukan kemasan sekunder untuk aplikasi kosmetik.

Hubungan Kos-Toleransi

Toleransi yang lebih ketat pasti meningkatkan kos—kadangkala secara mendadak. Menurut Hypertherm, toleransi yang terlalu ketat tanpa perlu meletakkan beban operasi dengan beberapa kategori perbelanjaan:

- Pelaburan Kelengkapan – Mesin yang mampu mencapai had kepersisan yang lebih ketat kosnya jauh lebih tinggi; sistem laser boleh menelan kos ratusan ribu lebih tinggi berbanding alternatif plasma

- Kos pemeriksaan – Had kepersisan yang lebih ketat memerlukan peralatan pengukuran yang canggih; Mesin Pengukuran Koordinat (CMM) boleh menelan kos sehingga $120,000

- Kehendak Latihan – Mengukur had kepersisan yang ketat memerlukan kemahiran khusus dan kakitangan yang dibayar lebih tinggi

- Kadar Sisa – Spesifikasi yang lebih ketat bermakna lebih banyak komponen jatuh di luar julat yang diterima

- Kadar keluaran berkurang – Mencapai ketepatan maksimum kerap kali memerlukan kelajuan pemotongan yang lebih perlahan

Pertimbangkan ini: sesetengah orang percaya bahawa aloi titanium atau tungsten merupakan logam terkuat di dunia untuk aplikasi tertentu—namun walaupun bekerja dengan logam terkuat di dunia sekalipun, tidak perlu had kepersisan yang terlalu ketat melainkan fungsi memerlukannya. Memadankan spesifikasi had kepersisan dengan keperluan sebenar, bukannya secara automatik memilih "seketat yang mungkin", akan mengoptimumkan ekonomi projek anda.

Bila Menentukan Had Kepersisan yang Ketat

Tetapkan spesifikasi had ketelitian untuk aplikasi di mana ketepatan benar-benar penting:

- Bahagian yang dipadankan dalam perakitan presisi

- Komponen untuk peranti perubatan atau aplikasi aeroangkasa

- Bahagian yang bersambungan dengan komponen dimesin CNC

- Tepi yang kelihatan dalam kerja hiasan berkualiti tinggi

Untuk komponen struktur, bahagian yang akan dikimpal, atau aplikasi di mana cat atau salutan serbuk akan menutupi tepi, had piawai biasanya memberikan hasil fungsian yang sama secara kos yang lebih rendah.

Setelah had difahami, langkah seterusnya adalah menterjemahkan keperluan anda kepada spesifikasi yang jelas supaya pembekal dapat melaksanakannya dengan tepat—dimulai dengan teknik pengukuran dan amalan dokumentasi yang betul.

Cara Mengukur dan Menentukan Pesanan Anda

Anda memahami had toleransi, bahan, dan kaedah pemotongan—tetapi semua pengetahuan ini tidak berguna jika ukuran anda salah atau spesifikasi anda mengelirukan pembuat. Mendapatkan logam kepingan yang dipotong suai agar sesuai sempurna dengan projek anda bermula jauh sebelum pemotongan dimulakan. Ia bermula dengan cara anda mengukur, mendokumenkan, dan berkomunikasi mengenai keperluan anda.

Kedengaran mudah? Ramai pembeli pertama kali menyedari sebaliknya apabila komponen mereka tiba dengan sedikit penyimpangan dari spesifikasi. Mari kita lihat amalan-amalan yang membezakan pesanan yang berjaya daripada pesanan yang perlu diulang akibat kesilapan.

Mengukur untuk Ketepatan

Ukuran yang tepat membentuk asas bagi setiap pesanan potongan logam kepingan yang berjaya. Sebelum mendokumenkan sebarang dimensi, pastikan anda menggunakan alat dan teknik yang sesuai.

Gunakan Alat Pengukur yang Sesuai

Pembaris pita piawai sesuai untuk anggaran kasar—tetapi pembuatan logam khusus memerlukan alat yang lebih baik. Menurut Sheet Metal Masion, anda harus mengukur ketebalan menggunakan angkup atau mikrometer, sentiasa pada kawasan rata dan lurus kepingan tersebut. Untuk dimensi panjang dan lebar, pembaris keluli atau pembaris pita tepat memberikan ketepatan yang diperlukan oleh projek anda.

Pertimbangkan cadangan alat ini:

- Angkup digital – Penting untuk pengesahan ketebalan dan dimensi ciri kecil

- Pembaris keluli – Sesuai untuk ukuran linear dengan senggatan 1/64 inci atau 0.5mm

- Mikrometer – Diperlukan apabila had ralat yang lebih ketat daripada ±0.005 inci menjadi perkara penting

- Siku tepat – Sahkan keadaan serenjang tepi rujukan sebelum membuat pengukuran

Ambil kira Pelepasan Bahan

Inilah di mana ramai pesanan menjadi salah: lupa bahawa proses pemotongan akan mengeluarkan bahan. Menurut ESAB , kerf adalah lebar bahan yang dikeluarkan semasa proses pemotongan melalui plat. Pemotongan plasma mungkin mengeluarkan 0.150 inci atau lebih, manakala pemotongan laser biasanya hanya mengeluarkan 0.020 hingga 0.050 inci.

Mesin CNC moden memampatkan kerf secara automatik—kawalan mengalihkan laluan alat sebanyak separuh daripada lebar kerf. Walau bagaimanapun, anda perlu memahami konsep ini apabila mereka bentuk komponen yang perlu diletakkan rapat bersama atau muat dengan tepat dalam satu perakitan. Jika anda menyediakan fail siap potong, sahkan dengan pembekal anda sama ada pampasan kerf telah pun dilaksanakan atau sama ada mereka akan menambahkannya.

Semak Semula Dimensi Penting

Ukur dua kali, pesan sekali. Untuk ciri penting—lokasi lubang, permukaan pertemuan, dan titik antara muka—sahkan ukuran daripada beberapa titik rujukan. Semak semula pengiraan, terutamanya apabila menukar antara unit metrik dan imperial. Kesilapan matematik kecil pada pesanan besar boleh menjadi pengajaran yang mahal.

Mencipta Spesifikasi Pemotongan yang Jelas

Pembekal anda hanya dapat menghasilkan apa yang anda komunikasikan dengan jelas. Spesifikasi yang kabur akan menyebabkan panggilan telefon, kelewatan, dan kemungkinan kesilapan. Berikut adalah cara mendokumenkan keperluan anda secara profesional.

Format Fail untuk Kerja CNC

Apabila menyerahkan rekabentuk digital, format fail adalah penting. Menurut PTSMAKE, fail DXF perlu dibersihkan daripada elemen yang tidak perlu, diperiksa bagi mengelakkan garisan bertindih, memastikan skala yang betul, dan mengesahkan semua dimensi. Format berasaskan vektor ini memastikan ketepatan skala tanpa kehilangan kualiti, menjadikannya sesuai untuk aplikasi pembuatan.

Format fail yang disyorkan termasuk:

- DXF – Piawai industri untuk laluan pemotongan 2D; pastikan geometri bersih dan lapisan dianjurkan dengan rapi

- DWG – Format asli AutoCAD; serasi secara meluas dengan peralatan pembuatan

- STEP atau IGES – Digemari untuk model 3D yang memerlukan pembangunan corak rata

- Lukisan PDF – Diterima untuk komponen ringkas dengan penandaan dimensi yang jelas; tidak sesuai untuk geometri kompleks

Sebelum menghantar fail, tukarkan semua teks kepada geometri, gabungkan garis-garis yang bersambungan, dan sahkan fail menggunakan unit yang betul. Carta latihan atau carta ketebalan tolok logam yang disertakan dalam dokumen anda membantu pembuat mengesahkan spesifikasi sepadan dengan kehendak anda.

Keperluan Lukisan dan Notasi Dimensi

Walaupun dengan fail digital, sertakan lukisan berdimensi yang menunjukkan ukuran penting. Gunakan notasi dimensi piawai—nyatakan dengan jelas dimensi yang mana adalah kritikal berbanding rujukan sahaja. Nyatakan titik datum (permukaan rujukan) supaya pembuat mengukur daripada lokasi yang sama seperti yang anda gunakan.

Menurut PTSMAKE, dokumen yang betul harus merangkumi spesifikasi bahan, kuantiti yang diperlukan, dan sebarang arahan khas. Pengurusan lapisan dalam fail anda memberi kesan besar terhadap cara pengilang menafsirkan rekabentuk anda—gunakan lapisan berasingan untuk laluan pemotongan, garisan lenturan, ukuran, dan anotasi.

Kesilapan Biasa yang Perlu Dielakkan

Belajar daripada kesilapan orang lain menjimatkan masa dan wang. Kesilapan ini kerap berulang dalam pesanan logam tersuai:

- Terlupa lebar kerf – Jika anda merekabentuk komponen yang saling kait atau bersarang, ingat bahawa pemotongan akan mengalihkan bahan di antara mereka

- Menentukan rongga yang mustahil – Menuntut ±0.001 inci pada komponen yang dipotong dengan plasma hanya membuang masa semua pihak; sesuaikan rongga dengan keupayaan kaedah pemotongan

- Rujukan ukuran yang tidak jelas – "12 inci dari tepi" tidak bermakna apa-apa tanpa menyatakan tepi mana; gunakan rujukan datum yang jelas

- Tiada spesifikasi bahan – "Keluli" bukan spesifikasi; nyatakan gred, ketebalan, dan sebarang keperluan permukaan

- Mengabaikan kebenaran lenturan – Menurut Sheet Metal Masion, jika terdapat lenturan dalam reka bentuk anda, anda mesti menambah bahan tambahan untuk setiap lenturan; kegagalan memasukkan kebenaran lenturan akan mengakibatkan bahagian siap menjadi lebih kecil daripada saiz yang diperlukan

Pertimbangan Kuantiti dan Penentuan Harga Pukal

Kuantiti bahagian yang anda pesan mempengaruhi kedua-dua harga dan tempoh penghantaran. Pembekal biasanya menawarkan harga berperingkat — kuantiti yang lebih besar mengurangkan kos setiap unit kerana masa persediaan dikongsi untuk lebih banyak bahagian. Namun begitu, memesan kuantiti yang tidak diperlukan akan mengikat modal dan ruang storan.

Bincangkan pilihan saiz pukal dengan pembekal anda. Sesetengah pembekal menawarkan potongan harga pada kuantiti tertentu (10, 25, 50, 100 unit). Yang lain memberikan diskaun isipadu secara skala menurun. Untuk kerja prototaip atau pesanan kecil, jangkakan harga setiap unit yang lebih tinggi tetapi tempoh penghantaran yang lebih cepat.

Senarai Semak Pengesahan Pesanan Langkah Demi Langkah

Sebelum menghantar pesanan logam potong tersuai anda, lengkapkan senarai semak ini untuk memastikan tiada perkara yang terlepas:

- Pemilihan Bahan – Nyatakan jenis dan gred bahan yang tepat (contoh: keluli tahan karat 304, aluminium 6061-T6, keluli lembut A36); sahkan bahan sesuai dengan kaedah pemotongan anda

- Spesifikasi Ketebalan – Nyatakan ukuran gauge atau ketebalan perpuluhan dengan unit; rujuk carta saiz gauge jika menggunakan nombor gauge untuk mengesahkan dimensi sebenar

- Dokumentasi Dimensi – Sediakan lukisan yang jelas dengan semua dimensi kritikal yang dinyatakan; sertakan fail DXF atau DWG untuk bentuk yang kompleks; nyatakan unit (inci berbanding milimeter) secara eksplisit

- Keperluan Tolak Ansur – Nyatakan had toleransi yang diperlukan untuk dimensi kritikal; gunakan toleransi piawai di mana ketepatan tidak kritikal untuk mengurangkan kos

- Kuantiti dan Penghantaran – Sahkan jumlah kepingan dan tarikh penghantaran yang dikehendaki; tanyakan tentang harga pukal jika kuantiti adalah fleksibel

- Jangkaan Permukaan Akhir – Nyatakan keperluan kualiti tepi, keperluan permukaan akhir, dan sebarang operasi sekunder (penyingkiran terbur, salutan, dll.)

- Pengesahan Fail – Semak fail digital untuk geometri yang bertindih, penskalaan yang betul, dan organisasi lapisan yang kemas sebelum penyerahan

Dengan spesifikasi anda yang telah didokumenkan dan disahkan dengan jelas, kini anda bersedia untuk meneroka bagaimana logam potong suai digunakan dalam pelbagai aplikasi—dari pembuatan industri hingga projek DIY hujung minggu.

Aplikasi Biasa untuk Logam Potong Suai

Kini anda telah memahami cara menentukan dan memesan logam potong suai, anda mungkin tertanya-tanya—apakah yang sebenarnya boleh anda bina dengannya? Aplikasinya merangkumi dari operasi industri besar hingga projek garaj hujung minggu. Sama ada anda menguruskan kemudahan fabrikasi keluli atau mula bekerja pada rangka logam DIY pertama anda, bahan berpotong tepat membuka pintu yang tidak mampu dicapai oleh stok piawai.

Mari kita teroka bagaimana pelbagai industri dan pengguna memanfaatkan logam potong suai, memberi anda idea dan konteks untuk projek anda sendiri.

Aplikasi Perindustrian dan Pengilangan

Fasiliti pembuatan mewakili pengguna terbesar logam potongan khusus, dan memang berasas. Apabila anda menghasilkan ratusan atau ribuan komponen yang serupa, bermula dengan kepingan yang dipotong secara tepat menghapuskan berjam-jam proses sampingan.

Pembuatan dan Pembaikan Automotif

Sektor automotif sangat bergantung kepada komponen logam presisi. Menurut P&D Metal Works , OEM (Pengilang Peralatan Asal) termasuk pembuat kereta bergantung kepada komponen yang dikeluarkan secara khusus yang mesti dibina mengikut spesifikasi tertentu dan dihasilkan dalam kuantiti besar.

Aplikasi automotif merangkumi:

- Komponen Chasis – Anggota struktur yang memerlukan dimensi tepat untuk pemasangan yang betul dan prestasi keselamatan

- Braket suspensi – Titik pelarasan yang mesti sejajar tepat dengan spesifikasi kenderaan

- Penguatan struktur – Plat keluli dan gusset yang mengukuhkan kawasan tekanan tinggi

- Panel badan – Bahagian gantian untuk pembaikan perlanggaran dan kerja pemulihan

- Komponen ekzos khusus – Penutup, flens, dan braket pemasangan untuk aplikasi prestasi

Bagi pengilang automotif yang memerlukan kualiti bersijil IATF 16949, perkongsian dengan pembekal pakar memastikan komponen tepat untuk aplikasi sasis dan gantungan memenuhi piawaian industri yang ketat. Syarikat seperti Shaoyi Metal Technology menyediakan prototaip pantas dalam tempoh 5 hari bersama kemampuan pengeluaran beramai-ramai secara automatik, membantu rantaian bekalan automotif mengekalkan kualiti sambil memenuhi jadual kerja yang mencabar.

Seni Bina dan Pembinaan

Bangunan besar dan kecil menggabungkan komponen logam suai pada seluruh struktur mereka. Menurut Schorr Metals, bangunan yang kukuh kerap kali mempunyai logam dalam strukturnya, dan sesetengah bangunan malah dibina sepenuhnya daripada logam. Perkakasan suai membolehkan anda mendapatkan rasuk logam, penyokong, dan kepingan logam tertentu dengan dimensi tepat yang diperlukan.

Aplikasi pembinaan merangkumi:

- Braket struktur – Titik sambungan antara rasuk, tiang, dan rangka

- Plat keluli – Plat tapak, plat gusset, dan plat galas untuk sambungan struktur

- Unsur Arkitekture – Pagar suka cadang, tangga besi, dan kerja logam hiasan

- Aluminum channel – Rangka untuk dinding tirai, kedai hadapan, dan sistem kaca

- Pintu keselamatan dan pagar – Disesuaikan mengikut dimensi bukaan tertentu dan keperluan keselamatan

Ketepatan amat penting terutamanya untuk aplikasi senibina di mana kerja logam yang kelihatan menjadi sebahagian daripada estetika bangunan. Tanda logam suka cadang yang dipotong dengan laser, penanda alamat, dan panel hiasan menambah watak unik sambil memenuhi tujuan berfungsi.

Peralatan Pembuatan dan Komponen Mesin

Setiap kemudahan pembuatan mengandungi peralatan yang akhirnya memerlukan komponen penggantian—dan komponen tersebut seringkali tidak tersedia secara siap. Pemotongan suka cadang membolehkan pembuatan:

- Pelindung mesin dan salutan – Halangan keselamatan yang bersaiz tepat untuk peralatan tertentu

- Komponen konveyor – Rel sisi, braket pemasangan, dan plat pandu

- Plat perkakasan – Kelengkapan pemegang kerja dan jigs untuk proses pengeluaran

- Rangka peralatan – Penyokong struktur untuk jentera perindustrian

Perubatan dan Industri Presisi

Menurut Schorr Metals, kebanyakan peralatan perubatan melibatkan logam, seperti alat pembedahan dan jentera kompleks. Alat pembedahan logam boleh diperbuat mengikut dimensi yang sangat khusus dan tepat serta dipesan secara besar-besaran. Bidang perubatan memerlukan had ralat yang sangat ketat, menjadikan pemotongan laser kaedah pilihan untuk aplikasi ini.

Projek DIY dan Penggemar

Anda tidak memerlukan operasi perindustrian untuk mendapat manfaat daripada logam potong suai. Penggemar, pembuat, dan peminat penambahbaikan rumah semakin beralih kepada perkhidmatan pemotongan profesional untuk projek yang menuntut ketepatan melebihi kemampuan alat tangan.

Kotak Suai dan Projek Elektronik

Membina kes komputer tersuai, chasis amplifier, atau panel kawalan? Mempunyai plat keluli atau aluminium yang dipotong mengikut spesifikasi tepat menghilangkan berjam-jam kerja manual dan menghasilkan hasil kerja profesional. Pemotongan laser mampu mengendalikan corak pengudaraan rumit dan kedudukan lubang pemasangan yang tepat, yang sukar dicapai walaupun oleh tukang logam berpengalaman menggunakan kaedah manual.

Seni dan Kerja Logam Hiasan

Menurut PrimeWeld , projek seni logam merangkumi dari hiasan dinding geometri ringkas hingga patung naga yang rumit. Pemotongan tersuai menyediakan komponen berbentuk tepat yang disusun dan dikimpal oleh artis menjadi hasil akhir. Aplikasi seni popular termasuk:

- Tanda logam tersuai dengan reka bentuk dan huruf yang rumit

- Patung taman dan seni halaman

- Panel hiasan yang dilekap pada dinding

- Komponen perabot yang menggabungkan rangka logam dengan kayu atau kaca

Peningkatan Rumah dan Pengubahsuaian

Pemilik rumah yang menjalankan projek pengubahsuaian mendapati logam diperbuat mengikut ukuran khusus sangat berharga untuk aplikasi di mana saiz piawai tidak sesuai. Fikirkan tentang braket khas untuk rak apungan, plat berukuran tepat untuk baiki struktur, atau komponen rangka logam untuk perabot terpasang kemas. Mendapatkan bahagian yang dipotong secara profesional bermakna keputusan yang lebih kemas dan pemasangan yang lebih cepat.

Pemulihan dan Pengubahsuaian Kenderaan

Menurut Schorr Metals, kereta yang memerlukan pembaikan dan pemulihan memerlukan komponen logam baharu dari bahagian bawah hingga interior dan badan luaran. Kebanyakan kali, komponen ini perlu mengikut dimensi khusus supaya sesuai dengan rangka sedia ada kereta tersebut. Penggemar yang memulihkan kenderaan klasik atau membina rod panas khas kerap memesan:

- Tampalan dan bahagian pengganti lantai paip

- Braket khas dan plat pendakap

- Komponen kandang gulung yang dipotong mengikut spesifikasi

- Panel lantai bonet dan saluran roda

Organisasi Bengkel dan Garaj

Projek fabrikasi logam untuk bengkel itu sendiri merupakan aplikasi permulaan yang popular. Meja pengimpalan, rak simpanan alat, dan tapak peralatan semua mendapat manfaat daripada komponen yang dipotong dengan tepat. Bermula dengan kepingan yang berukuran tepat menjadikan pemasangan mudah—sudut bertemu dengan betul, rak diletakkan rata, dan hasil akhir kelihatan profesional.

Ringkasan Aplikasi Industri

Senarai berikut mengelaskan aplikasi logam potongan khusus yang biasa mengikut sektor, membantu anda mengenal pasti di mana projek anda sesuai:

- Automotif – Komponen rangka, pendakap, panel badan, sistem ekzos, elemen kandang guling

- Pembinaan – Pendakap struktur, plat asas, pagar keselamatan, tangga, ciri arkitektur

- Pengilang – Pelindung mesin, bahagian konveyor, pelaras alat, rangka peralatan

- Perubatan – Alat pembedahan, rumah peralatan, komponen presisi

- Pembinaan landskap – Pagar, pintu pagar, penyokong tumbuhan, skrin hiasan, tepi

- Pertanian – Bahagian baiki peralatan, pendakap khusus, penyelesaian simpanan

- Peminat/DIY – Penutup, projek seni, perabot, penambahbaikan rumah, pemulihan

- Tanda-tanda – Tanda logam tersuai, penanda alamat, pengenalan perniagaan, panduan arah

Apa jua kegunaan anda, prinsip-prinsipnya tetap konsisten: pemilihan bahan yang betul, kaedah pemotongan yang sesuai, spesifikasi yang jelas, dan jangkaan toleransi yang realistik. Namun, walaupun bahagian yang dipotong dengan sempurna sering kali memerlukan proses tambahan sebelum benar-benar sedia untuk digunakan—yang membawa kita kepada penyudahan dan operasi sekunder.

Pembaikan akhir dan operasi sekunder

Logam potongan tersuai anda tiba dengan ukuran yang tepat—tetapi adakah ia benar-benar sedia untuk digunakan? Dalam banyak kes, jawapannya adalah tidak. Tepi potongan mentah boleh cukup tajam untuk merobek sarung tangan, terlalu kasar untuk menghalang pemasangan yang betul, atau hanya kelihatan terlalu industri untuk aplikasi yang kelihatan. Di sinilah operasi sekunder mengubah kepingan yang dipotong menjadi komponen siap.

Memahami proses pasca pemotongan ini membantu anda menentukan dengan tepat apa yang diperlukan—dan mengelakkan pembayaran bagi operasi yang tidak memberi nilai tambah kepada aplikasi tertentu anda.

Penghilangan terbur dan kemasan tepi

Setiap kaedah pemotongan meninggalkan bentuk ketidaksempurnaan tepi. Pemotongan laser menghasilkan tepi yang paling bersih, tetapi walaupun begitu, ia mungkin masih memerlukan perhatian untuk aplikasi kritikal keselamatan. Pemotongan plasma sering meninggalkan ketidakteraturan yang lebih ketara, manakala pengekikan boleh mencipta teras yang besar di sepanjang garis potongan.

Menurut Timesavers, penanggalian teras adalah proses yang mengalih keluar ketidaksempurnaan dan tepi tajam, yang dikenali sebagai teras, daripada produk logam mesin dan meninggalkan tepi yang licin. Tanpa penanggalian teras yang konsisten, teras boleh menyebabkan isu ketahanan lama, keselamatan, dan kefungsian.

Mengapa Penanggalian Teras Penting

Tepi tajam mencipta masalah sebenar dalam pelbagai aspek:

- Kebimbangan Keselamatan – Teras tajam seperti pisau cukur mencederakan pekerja semasa pengendalian dan pemasangan

- Keperluan Kesesuaian – Tepi yang menonjol menghalang komponen daripada bersambung dengan betul atau duduk rata

- Kelekatan salutan – Teras mengganggu liputan cat dan salutan serbuk

- Standard estetik – Tepi yang kelihatan pada produk siap mesti kelihatan bersih dan profesional

Kaedah penyahkilat yang biasa

Jenis kilat yang berbeza memerlukan pendekatan penyingkiran yang berbeza. Menurut Timesavers, terdapat dua jenis kilat utama—longgar dan tetap. Kilat longgar agak mudah disingkirkan, manakala kilat tetap memerlukan kaedah penyahkilat yang lebih mendalam.

Berikut adalah pendekatan penyahkilat utama:

- Penanggulangan secara Manual – Menggunakan alat tangan untuk menggilap, membubur atau mencungkil kilat; ekonomikal tetapi memakan masa dan bermakna tenaga kerja yang tinggi

- Penyahkilatan mekanikal – Mesin automatik melakukan operasi pengisaran; cekap dan konsisten untuk jumlah yang tinggi

- Pensucian – Cakera berputar dengan filamen logam atau dawai mencungkil kilat; pantas dan berpatutan untuk banyak aplikasi

- Tumbling – Komponen berputar dalam ruang dengan media abrasif; sangat baik untuk komponen kecil dan pemprosesan secara pukal

- Penyahkilau haba – Haba dan gas mampai mengvapor burr di kawasan yang sukar dicapai; sesuai untuk geometri kompleks

Penyahkilauan mekanikal menawarkan kelebihan ketara dalam kerja pengeluaran. Menurut Timesavers , penyahkilauan automatik jauh lebih cekap dan boleh digunakan dalam pelbagai operasi pemesinan, memberikan keputusan yang boleh dipercayai dan cepat sambil mengalihkan sepenuhnya burr daripada struktur benda kerja.

Rawatan permukaan dan pelapisan

Selain penamatan tepi, banyak aplikasi memerlukan rawatan permukaan pelindung atau hiasan. Salutan ini memperpanjangkan jangka hayat komponen, meningkatkan rupa luaran, dan menambah baik ciri prestasi.

Menurut D+M Metal Products, penamatan permukaan sering dilakukan untuk melindungi bahagian logam daripada kakisan dan haus. Proses ini termasuk salutan serbuk, anodisasi, dan penyaduran—setiap satu menawarkan kelebihan tersendiri untuk aplikasi berbeza.

Pilihan Penamatan Biasa

- Salutan serbuk – Proses aplikasi kering di mana serbuk bercas elektrostatik melekat pada logam yang diputuskan, kemudian dikukus dalam ketuhar untuk membentuk lapisan tahan lama dan menarik; tersedia dalam pelbagai warna dan tekstur; ideal untuk peralatan luar dan komponen yang memerlukan warna cerah dan tahan luntur

- Aluminium anodized – Proses elektrokimia yang menebalkan lapisan oksida semula jadi aluminium, meningkatkan rintangan kakisan dan haus serta membolehkan penyerapan pewarna untuk mewarnai; disukai untuk aplikasi senibina dan struktur di mana perlindungan dan rupa logam adalah utama

- Penggalvanisasi – Penyalutan galvani panas-rendam atau elektro menyediakan lapisan zink yang memberikan perlindungan kakisan korban; berkesan dari segi kos untuk komponen keluli luar di mana jangka hayat lebih penting daripada rupa

- Penyaduran – Menggunakan lapisan nipis zink, nikel, krom, atau logam lain untuk perlindungan atau daya tarikan visual; salutan krom menambahkan kilau hiasan manakala nikel memberikan rintangan kakisan

- E-coating – Salutan elektrodepositi memberikan liputan seragam walaupun di kawasan terbenam; biasanya digunakan sebagai lapisan primer sebelum lapisan atas

- Lukisan – Aplikasi cat basah tradisional; kurang tahan lama berbanding salutan serbuk tetapi menawarkan pencocokan warna tanpa had dan sentuhan semula yang lebih mudah

Anodizing berbanding Salutan Serbuk

Dua kemasan popular ini memenuhi tujuan yang berbeza. Menurut Gabrian, anodizing adalah ideal apabila anda mahukan margin dimensi yang ketat, rintangan kakisan dan haus yang luar biasa, serta rupa logam yang menarik. Salutan serbuk mungkin merupakan penyelesaian jika anda mencari warna-warna cerah atau tekstur unik yang tahan lama, walaupun terdedah kepada unsur persekitaran.

Perbezaan utama merangkumi:

- Kesan Dimensi – Anodizing menambahkan ketebalan yang minimum; salutan serbuk menambah 2-6 mil

- Penampilan – Kemasan anodized mengekalkan rupa logam; salutan serbuk menawarkan warna dan tekstur tanpa had

- Penyejukan – Permukaan anodized menyebarkan haba dengan lebih baik; penting untuk pelindung elektronik

- Kos – Salutan serbuk biasanya lebih murah berbanding anodizing

Menjaga Permukaan Berkemas

Jika anda tertanya-tanya cara membersihkan keluli tahan karat atau cara mengilatkan keluli tahan karat selepas pembuatan, pendekatannya bergantung kepada keadaan permukaan. Untuk pembersihan biasa, sabun lembut dan air cukup berkesan. Tanda yang sukar dihapus mungkin memerlukan pembersih khas keluli tahan karat. Apabila mengilat, gunakan bahan pengikis yang semakin halus secara berperingkat untuk mencapai hasil akhir yang diingini—tetapi sedar bahawa proses penggilapan menghilangkan bahan, maka permukaan yang digilap secara berat mungkin perlu dirawat semula dari semasa ke semasa.

Apabila Operasi Sekunder Menambah Nilai

Tidak semua bahagian yang dipotong memerlukan penyempurnaan yang luas. Memahami bila perlu menentukan operasi tambahan—dan bila boleh melewatinya—dapat mengoptimumkan kos dan kualiti.

Tentukan penyempurnaan apabila:

- Bahagian akan sering disentuh semasa perakitan atau penggunaan

- Komponen akan kelihatan dalam produk siap

- Rintangan kakisan yang lebih tinggi daripada keupayaan logam asas diperlukan

- Bahagian mesti bersambung dengan tepat bersama komponen lain

- Peraturan keselamatan menghendaki tepi yang licin

Langkau penyempurnaan apabila:

- Komponen diteruskan terus ke proses kimpalan (kimpalan akan menanggalkan sebarang lapisan akhir)

- Komponen akan dicat di tapak selepas pemasangan

- Anggota struktur dalaman tidak akan kelihatan atau disentuh

- Kekangan belanjawan lebih utama daripada kebimbangan estetik

Menentukan Keperluan Siap Akhir

Apabila memesan logam potongan khusus dengan siap akhir, komunikasikan dengan jelas:

- Keperluan tepi – Nyatakan "tepi dibuang semua" atau kenal pasti tepi tertentu yang memerlukan perhatian

- Rawatan Permukaan – Nyatakan jenis salutan, warna (menggunakan kod RAL atau Pantone), dan tekstur permukaan

- Piawai Kualiti – Rujuk spesifikasi industri jika berkaitan (contohnya MIL-A-8625 untuk anodisasi)

- Keperluan penutupan sementara – Kenal pasti kawasan yang perlu kekal tidak bersalut untuk tujuan pengimpalan, pembumian, atau pemasangan

Menurut D+M Metal Products , ramai pembekal menghantar komponen kepada vendor terpilih untuk perkhidmatan penanggalian getaran, salutan e-coating, penyaduran, atau salutan serbuk, membolehkan pelanggan menerima produk siap tanpa perlu mencari dari pelbagai pembekal.

Tempoh Penghantaran dan Kesan Harga

Operasi sekunder memanjangkan tempoh pengeluaran—kadangkala secara ketara. Perkhidmatan salutan serbuk biasanya menambah 3 hingga 5 hari bekerja. Anodisasi mungkin memerlukan masa seminggu atau lebih bergantung kepada pembekal. Operasi pemprosesan kelompok seperti penanggalian bergolek berfungsi lebih cekap dengan kuantiti yang lebih besar, yang boleh mempengaruhi kos seunit.

Bincangkan keperluan penyelesaian permukaan sejak awal dengan pembekal anda. Ramai yang menawarkan perkhidmatan penuh yang memudahkan proses pembelian, walaupun kosnya mungkin berbeza jika diperoleh berasingan. Untuk pesanan besar atau berterusan, hubungan khusus untuk penyelesaian akhir biasanya memberikan harga yang lebih baik dan jadual yang lebih boleh diramal.

Dengan bahagian anda yang telah dipotong, dibuang terbur dan disiapkan mengikut spesifikasi, anda bersedia untuk menggunakannya. Namun sebelum menempah pesanan tersebut, mari kumpulkan semua yang telah anda pelajari ke dalam satu rangka kerja pengambilan keputusan yang jelas.

Memulakan Projek Logam Kustom Anda

Anda telah memahami banyak maklumat—kaedah pemotongan, sifat bahan, spesifikasi tolok, keperluan rongga, dan pilihan penyaduran. Kini tiba saat yang penting: menukar pengetahuan tersebut kepada projek logam kustom yang berjaya. Sama ada anda menempah satu plat logam kustom untuk prototaip atau merancang pengeluaran berterusan, keputusan yang anda buat dan rakan niaga yang anda pilih akan menentukan hasil akhir anda.

Mari sintesiskan semua perkara ini ke dalam satu rangka kerja tindakan yang jelas serta meneroka perbezaan antara pembekal biasa dengan rakan pembuatan luar biasa.

Membuat Keputusan Logam Kustom Anda

Sebelum menghubungi pembekal, pastikan anda telah menangani setiap titik keputusan penting. Ketinggalan mana-mana daripada perkara ini akan menyebabkan kelewatan, salah komunikasi, atau komponen yang tidak memenuhi keperluan anda.

Pemilihan Bahan

Pemilihan bahan anda menjadi asas bagi semua perkara lain. Adakah anda telah menentukan sama ada aplikasi anda memerlukan logam lembaran keluli tahan karat untuk rintangan kakisan, aluminium untuk pengurangan berat, atau keluli karbon untuk kekuatan yang berkesan dari segi kos? Untuk aplikasi keluli potongan khusus, nyatakan gred yang tepat—bukan hanya "keluli". Ingat bahawa sifat bahan secara langsung mempengaruhi kaedah pemotongan yang berkesan.

Penjajaran Kaedah Pemotongan

Padankan teknologi pemotongan anda mengikut jenis bahan, ketebalan, dan keperluan ketepatan. Pemotongan laser memberikan kualiti tepi yang luar biasa untuk bahan nipis hingga sederhana. Plasma sesuai untuk plat tebal dengan kos yang lebih ekonomi. Jet air digunakan apabila zon terjejas haba tidak boleh ditoleransi. Memastikan kaedah yang dipilih sesuai dengan bahan dan ketebalan anda dapat mengelakkan sebarang kejutan semasa pengeluaran.

Spesifikasi ketebalan

Sama ada anda menggunakan plat struktur berketebalan 10 yang berat atau panel enklosur berketebalan 22 yang ringan, sahkan spesifikasi ketebalan anda adalah betul. Rujuk carta gauge bagi jenis bahan tertentu anda—ingat bahawa ukuran gauge berbeza antara keluli, aluminium, dan keluli tahan karat. Ketebalan secara langsung mempengaruhi kebolehlaksanaan kaedah pemotongan dan julat toleransi yang boleh dicapai.

Keperluan Tolak Ansur

Tentukan had ketelusan yang sesuai dengan aplikasi anda. Menetapkan had ketelusan yang terlalu ketat secara tidak perlu akan menaikkan kos tanpa memberi nilai berfungsi. Simpan spesifikasi ketepatan untuk permukaan pasangan, antara muka kritikal, dan aplikasi di mana kecocokan benar-benar penting. Had ketelusan piawai sudah mencukupi untuk komponen struktur dan bahagian yang ditujukan untuk dikimpal.

Kebutuhan Penyelesaian

Tentukan sama ada bahagian anda memerlukan operasi sekunder. Adakah tepi perlu dikeluarkan tepi tajamnya untuk pemegangan yang selamat? Adakah aplikasi memerlukan salutan serbuk, anodisasi, atau rawatan pelindung lain? Menentukan keperluan penyelesaian sejak awal membolehkan kutipan harga yang tepat dan anggaran tempoh penghantaran yang realistik.

Berkongsi dengan Pembekal yang Tepat

Keupayaan rakan pembekal pembinaan anda secara langsung memberi kesan kepada kejayaan projek. Menurut Sytech Precision , rakan yang salah boleh melambatkan jadual anda, menaikkan kos anda, atau membahayakan pematuhan. Menilai pembekal potensi merentasi beberapa dimensi membantu anda mengenal pasti rakan kongsi dan bukannya hanya pembekal biasa.

Keupayaan Melebihi Pemotongan Asas

Ramai pembekal menawarkan perkhidmatan piawaian seperti pemotongan laser, kimpalan, dan pembentukan. Perbezaan antara bengkel yang baik dengan yang hebat terletak pada keupayaan komprehensif mereka. Adakah rakan kongsi potensi anda mampu mengendali operasi penyelesaian secara dalaman? Adakah mereka menawarkan perkhidmatan perakitan? Menurut Sytech Precision, setiap perkhidmatan tambahan yang boleh dikendalikan oleh pembekal anda menjimatkan masa dan wang serta menghapuskan keperluan untuk mengkoordinasi pelbagai pembekal.

Cari pembekal yang menawarkan:

- Pelbagai teknologi pemotongan (laser, plasma, jet air) untuk fleksibilitas

- Pembuangan terbang dan penyelesaian tepi secara dalaman

- Salam bubuk atau keupayaan rawatan permukaan lain

- Perkhidmatan perakitan dan penyepaduan mekanikal

- Sokongan rekabentuk dan pengoptimuman fail

Sijil Pengiktirafan Yang Penting

Bagi industri yang dikawal selia, pensijilan bukan pilihan—ia adalah perkara penting. Menurut Xometry, pensijilan IATF 16949 menunjukkan bahawa sesebuah organisasi telah memenuhi keperluan yang membuktikan kemampuan dan komitmennya untuk menghadkan kecacatan dalam produk, mengurangkan pembaziran dan usaha yang terbuang. Walaupun projek berfungsi umum mungkin tidak memerlukan pembekal bersijil, aplikasi automotif, aerospace, dan perubatan kerap kali memerlukan kelayakan pengurusan kualiti tertentu.

Pensijilan utama yang perlu dipertimbangkan:

- IATF 16949 – Penting untuk penyertaan dalam rantaian bekalan automotif

- ISO 9001 – Menunjukkan sistem pengurusan kualiti yang piawai

- Pensijilan UL – Diperlukan untuk penutup elektrik dan komponen kritikal keselamatan

- AS9100 – Piawaian kualiti industri aerospace

Kebolehlaksanaan dan Masa Pimpin

Sebilangan pengilang pakar cemerlang dalam membuat prototaip tetapi menghadapi kesukaran untuk pengeluaran dalam jumlah besar. Yang lain mampu mengendalikan kerja berjumlah tinggi secara efisien tetapi tidak dapat menjalankan keluaran kecil secara ekonomi. Menurut Sytech Precision, kemudahan pembuatan yang lebih besar dengan aliran kerja yang lancar lebih layak untuk memberikan tempoh siap yang konsisten, tanpa mengira saiz pesanan anda.

Tanya pembekal yang berpotensi tentang kapasiti mereka untuk jumlah jangkaan anda—sama ada keperluan semasa dan pertumbuhan yang mungkin datang. Fahami tempoh masa piawaian dan sama ada pilihan pemprosesan segera wujud untuk keperluan mendesak.

Kerjasama Reka Bentuk dan Sokongan DFM

Pembekal terbaik bukan sahaja melaksanakan lakaran anda—tetapi memperbaikinya. Menurut Xometry, Reka Bentuk untuk Pembuatan (DFM) menyelaraskan objektif reka bentuk dengan keupayaan pembuatan, memastikan prototaip adalah inovatif serta boleh dikeluarkan pada kos dan tempoh masa yang munasabah.

Rakan kongsi yang menawarkan sokongan DFM yang kukuh akan mengkaji rekabentuk anda secara proaktif, mengenal pasti peluang untuk merampingkan pengeluaran, mengurangkan kos, atau meningkatkan ketahanan. Menurut Sytech Precision, pandangan ini boleh membantu anda mengurangkan kos, mengukuhkan ketahanan, dan memendekkan masa pusingan tanpa mengorbankan spesifikasi anda.

Rakan kongsi pembuatan yang tepat mencocokkan kemampuan mereka dengan keperluan khusus anda—menawarkan teknologi pemotongan, pensijilan, masa pusingan, dan sokongan rekabentuk yang menukar spesifikasi anda kepada komponen siap yang berjaya.

Mengambil Tindakan bagi Projek Logam Kustom Anda

Dengan keputusan yang telah dibuat dan kriteria pembekal ditetapkan, anda bersedia untuk meneruskan langkah seterusnya. Mulakan dengan mengumpulkan spesifikasi lengkap—bahan, ketebalan, dimensi, had ralat, kuantiti, dan keperluan penyelesaian. Sediakan fail digital yang bersih jika menyerahkan rekabentuk CAD. Kemudian hubungi pembekal fabrikasi yang layak untuk mendapatkan sebut harga, bandingkan bukan sahaja harga tetapi juga kemampuan, pensijilan, dan kualiti komunikasi.

Bagi pengilang yang memerlukan bentuk logam tersuai tepat untuk aplikasi mencabar, bekerjasama dengan pembekal yang menawarkan sokongan DFM yang komprehensif dan kemampuan prototaip pantas dapat mempercepatkan kitaran pembangunan sambil mengekalkan kualiti. Syarikat seperti Shaoyi Metal Technology menunjukkan bagaimana prototaip pantas dalam 5 hari digabungkan dengan pengeluaran bersetifikat IATF 16949 dan tempoh perolehan sebut harga hanya 12 jam boleh mengubah fabrikasi logam kepingan daripada satu halangan kepada kelebihan kompetitif.

Sama ada anda mendapatkan plat logam pertama anda atau mengoptimumkan rantaian bekalan yang telah ditubuhkan, prinsip-prinsipnya tetap konsisten: nyatakan dengan jelas, padankan keperluan dengan keupayaan, dan bekerjasama dengan pembekal yang memahami tuntutan industri anda. Dengan ilmu dari panduan ini, anda bersedia menangani proses pemotongan logam suai dengan yakin—dari ukuran pertama hingga komponen siap.

Soalan Lazim Mengenai Logam Dipotong Suai

1. Berapakah kos pemotongan logam?

Kos pemotongan logam biasanya berada antara $0.50 hingga $2 setiap inci linear, bergantung pada jenis bahan, ketebalan, dan kaedah pemotongan. Kadar sejam biasanya berada antara $20 hingga $30. Pemotongan laser dikenakan harga lebih tinggi untuk kerja presisi, manakala pemotongan plasma menawarkan pemprosesan yang berpatutan untuk plat keluli yang lebih tebal. Saiz pukal memberi kesan besar terhadap harga setiap unit—kuantiti yang lebih besar mengurangkan kos persediaan yang diagihkan kepada lebih banyak komponen, seterusnya merendahkan perbelanjaan keseluruhan anda.

2. Adakah kedai perkakas akan memotong logam untuk anda?

Kebanyakan kedai perkakas menawarkan perkhidmatan asas pemotongan paip tetapi kurang kelengkapan untuk pembuatan kepingan logam presisi. Untuk logam potong khusus dengan dimensi tepat, bentuk kompleks, atau rongga ketat, bengkel pembuatan khusus atau perkhidmatan dalam talian seperti SendCutSend menyediakan pemotongan laser, plasma, dan jet air berkualiti profesional. Perkhidmatan ini menerima fail rekabentuk digital dan menghantar komponen yang dipotong mengikut spesifikasi tepat anda.

3. Bagaimana untuk mendapatkan sekeping logam dipotong?

Untuk kepingan logam nipis di rumah, gunting timah boleh digunakan untuk potongan lurus. Untuk hasil profesional, hantarkan spesifikasi anda kepada perkhidmatan pembuatan logam khusus. Sediakan ukuran yang tepat, pilih bahan dan ketebalan, buat lukisan berskala atau fail DXF, dan nyatakan rongga yang diperlukan. Pembuat logam dalam talian menawarkan sebut harga serta-merta—muat naik fail rekabentuk anda, pilih bahan, dan terima komponen yang dipotong secara presisi dalam masa beberapa hari.

4. Apakah perbezaan antara pemotongan laser dan pemotongan plasma untuk logam khusus?

Pemotongan laser unggul dalam reka bentuk rumit dengan had ketelusan seketat ±0.005 inci, menghasilkan tepi yang bersih pada bahan nipis hingga sederhana di bawah 0.5 inci. Pemotongan plasma mampu mengendalikan bahan yang lebih tebal secara lebih ekonomik—memproses keluli 1 inci 3-4 kali lebih cepat berbanding alternatif lain—tetapi menghasilkan kerf yang lebih lebar dan mungkin memerlukan penanggulangan tepi. Pilih pemotongan laser untuk komponen presisi dan pemotongan plasma untuk aplikasi keluli struktur.

5. Apakah bahan-bahan yang boleh dipotong suai untuk projek fabrikasi?

Logam-logam potongan suai yang biasa termasuk kepingan aluminium untuk aplikasi ringan, keluli karbon untuk kerja struktur yang berpatutan, keluli tahan karat (gred 304 atau 316) untuk rintangan kakisan, keluli bergalvani untuk ketahanan luar bangunan, dan loyang atau tembaga untuk kegunaan hiasan dan elektrik. Setiap bahan memberi respons yang berbeza terhadap teknologi pemotongan—aluminium dipotong dengan bersih menggunakan laser atau pengehosan CNC, manakala keluli karbon tebal lebih sesuai dengan pemotongan plasma.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —