Meningkatkan Rintangan Rayapan dalam Aloi Penuangan Acuan Magnesium

RINGKASAN

Rintangan rayapan dalam aloi magnesium tuang mati ialah keupayaan penting bahan untuk menentang perubahan bentuk perlahan di bawah tekanan mekanikal yang berterusan pada suhu tinggi. Ciri ini merupakan faktor utama yang menghadkan penggunaannya dalam persekitaran mencabar seperti enjin kenderaan automotif. Ia ditingkatkan secara ketara melalui dua strategi utama: penambahan strategik unsur-unsur aloi tertentu—seperti Gadolinium (Gd), Strontium (Sr), dan logam nadir lain—and kawalan mikrostruktur aloi dengan tepat untuk membentuk sebatian yang stabil secara terma dan saling berkait, terutamanya pada sempadan butir.

Asas Rayapan dalam Aloi Magnesium Tuang Mati

Rayapan adalah perubahan bentuk bahan pepejal yang bergantung kepada masa di bawah beban atau tegasan malar, berlaku pada suhu melebihi kira-kira separuh daripada takat lebur bahan tersebut. Bagi aloi magnesium (Mg), yang dihargai kerana ketumpatan rendahnya, fenomena ini mewakili cabaran kejuruteraan yang besar. Rintangan rayapan yang lemah menghadkan penggunaannya dalam komponen yang perlu mengekalkan kestabilan dimensi di bawah beban terma dan mekanikal, seperti blok enjin, kesan transmisi, dan bahagian kuasa lain di mana suhu operasi boleh melebihi 150°C.

Mekanisme yang mendorong rayapan dalam logam adalah kompleks, melibatkan pergerakan dislokasi di dalam struktur hablur dan gelinciran sempadan butir. Apabila suhu meningkat, pergerakan pada tahap atom ini menjadi lebih ketara, menyebabkan pemanjangan beransur-ansur, ubah bentuk, dan akhirnya kegagalan komponen tersebut. Struktur hablur semula jadi magnesium menjadikannya sangat rentan terhadap rayapan, terutamanya jika dibandingkan dengan aluminium atau keluli pada suhu homolog yang serupa. Kecukupan prestasi pada suhu tinggi ini merupakan satu kelemahan yang telah lama dikenali, yang sentiasa cuba diatasi oleh penyelidik.

Memahami perbezaan antara tingkah laku merangkak tarik dan mampatan juga penting untuk reka bentuk komponen. Bergantung pada sifat tekanan, aloi boleh bertindak balas secara berbeza, mempengaruhi hayat perkhidmatan dan mod kegagalan. Oleh itu, membangunkan aloi dengan ketahanan merangkak yang tinggi bukan sekadar latihan akademik; ia adalah penting untuk memperluaskan penggunaan magnesium ringan dalam industri yang berusaha untuk meningkatkan kecekapan bahan api dan mengurangkan pelepasan tanpa mengorbankan keselamatan atau ketahanan.

Peranan Elemen Paduan dalam Meningkatkan Ketahanan Serpihan

Kaedah paling berkesan untuk meningkatkan rintangan rayapan aloi die-cast magnesium adalah melalui rekabentuk metalurgi, khususnya pengenalan unsur-unsur aloi yang dipilih dengan teliti. Penambahan ini mengubah sifat asas aloi dengan membentuk fasa baharu dan mengukuhkan struktur mikro terhadap ubah bentuk pada suhu tinggi. Unsur-unsur yang berbeza mencapai ini melalui pelbagai mekanisme, menjadikan pemilihan komposisi aloi penting untuk aplikasi tertentu.

Unsur Unsur Bumi Jarang (RE), terutamanya Gadolinium (Gd), telah menunjukkan keupayaan luar biasa dalam meningkatkan prestasi rayapan. Unsur-unsur ini menyumbang kepada pembentukan fasa mendakan yang stabil secara haba di dalam matriks magnesium dan di sepanjang sempadan butir. Mendakan-mendakan ini bertindak sebagai halangan kuat terhadap pergerakan dislokasi, berkesan mengunci struktur mikro pada tempatnya. Sebagai contoh, aloi Mg-RE-Gd-Mn-Al tuangan die telah ditunjukkan mampu mencapai kadar rayapan keadaan mantap yang sangat rendah, menyerlahkan kesan berkuasa kombinasi ini.

Unsur-unsur lain juga memainkan peranan penting. Strontium (Sr) didapati memberi peningkatan ketara dalam rintangan rayapan, terutamanya dalam sistem Mg-Al, menjadikannya bersaing atau lebih unggul berbanding aloi Mg-Al-RE yang telah ditubuhkan pada suhu seperti 150°C dan 175°C. Penambahan kecil Zinc (Zn) kepada aloi berasaskan Mg-Gd boleh meningkatkan prestasi dengan mencipta fasa mampatan kompleks baru yang mengandungi Zn, menambah lapisan kestabilan mikrostruktur. Sebaliknya, walaupun Aluminium (Al) merupakan unsur pengaloian biasa dalam magnesium, banyak aloi tuang graviti berkualiti tinggi yang tahan rayapan sengaja tidak mengandungi aluminium, sebaliknya bergantung kepada unsur seperti zirkonium untuk pengecilan butir dan pengukuhan.

Untuk merumuskan pengaruh unsur-unsur utama ini, jadual berikut menggariskan kesan umum mereka:

| Unsur Pengaloian | Mekanisme Utama untuk Meningkatkan Rintangan Rayapan | Kesan Biasa |

|---|---|---|

| Gadolinium (Gd) & Unsur Nadir Bumi (RE) | Pembentukan fasa mampatan yang sangat stabil pada sempadan butir dan di dalam matriks. | Peningkatan luar biasa dalam jangka hayat rayapan dan kekuatan pada suhu tinggi. |

| Strontium (Sr) | Mengubah sistem Mg-Al untuk menghasilkan sebatian antara logam yang lebih stabil. | Meningkatkan prestasi rayapan dan pemuliharaan beban bolt, terutamanya dalam aloi Mg-Al. |

| Zinc (Zn) | Menyumbang kepada pembentukan fasa mendakan baru yang kompleks bersama unsur lain seperti Gd. | Memberikan kesan pengukuhan tambahan, seterusnya meningkatkan jangka hayat rayapan. |

| Aluminium (Al) | Membentuk mendakan, tetapi boleh mempunyai kesan kompleks dan kadang kala merugikan terhadap rayapan suhu tinggi berbanding sistem berasaskan RE. | Kerap digunakan, tetapi sering dikecualikan daripada aloi tahan rayapan paling maju. |

Kesan Mikrostruktur terhadap Prestasi Rayapan

Walaupun komposisi aloi menjadi asas, struktur mikro akhir bahan tersebut menentukan prestasi rayapan sebenar dalam dunia sebenar. Saiz, bentuk, dan taburan butir, bersama-sama dengan sifat fasa pada sempadannya, merupakan faktor-faktor kritikal. Bagi rintangan rayapan yang unggul, matlamatnya adalah untuk mencipta struktur mikro yang secara semula jadi stabil dan tahan terhadap perubahan di bawah tekanan haba dan mekanikal. Struktur yang ideal secara berkesan menghalang pergerakan dislokasi dan gelinciran sempadan butir, iaitu mekanisme utama bagi ubah bentuk rayapan.

Penyelidikan secara konsisten menunjukkan bahawa pembentukan sebatian yang stabil secara terma dan saling berhubung di sempadan butir (GBs) adalah strategi utama. Sebatian ini bertindak seperti rangkaian pengukuhan merentasi bahan, mengunci butiran pada tempatnya dan menghalang butiran daripada menggelongsor antara satu sama lain pada suhu tinggi. Hubungan antara struktur mikro dan rintangan rayapan adalah sangat ketara dalam aloi magnesium-logam nadir acuan die, di mana susunan fasa tertentu menentukan kekuatan bahan tersebut.

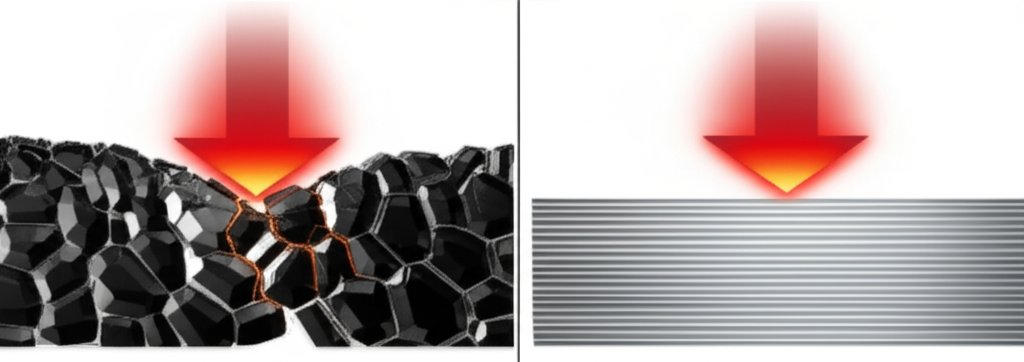

Namun, penyejukan pantas yang melekat dalam proses penuangan acuan sering menghasilkan struktur mikro as-cast yang tidak seragam, yang boleh menjejaskan prestasi rayapan secara jangkaan. Keheterogenan ini mencipta titik-titik lemah setempat di mana rayapan boleh bermula. Salah satu konfigurasi struktur mikro yang dikenali kerana rintangan rayapan yang sangat baik ialah struktur lamelar sepenuhnya, yang dicirikan oleh lapisan-lapisan bergantian fasa yang berbeza. Walaupun susunan ini sangat berkesan untuk menghalang rayapan, ia sering datang dengan kompromi: keanjalan dan ketahanan yang berkurang pada suhu bilik disebabkan oleh bijirinnya yang besar dan kasar.

Perspektif Reka Bentuk dan Perkembangan Masa Depan

Perkembangan berterusan aloi magnesium yang tahan rayapan adalah bidang yang dinamik, didorong oleh permintaan berterusan terhadap bahan ringan dalam sektor prestasi tinggi. Kemajuan semasa memberi fokus kepada komposisi aloi baharu dan teknik pemprosesan maju untuk mengoptimumkan struktur mikro dan sifat-sifat. Penyelidik kini melangkaui pendekatan cuba-jaya, menggunakan alat moden bagi mempercepatkan kitar reka bentuk dan mencapai ciri prestasi yang ditetapkan.

Salah satu bidang paling menjanjikan ialah penggunaan termodinamik berangka dan pemodelan. Alat-alat ini membolehkan saintis meramalkan bagaimana unsur-unsur aloi yang berbeza akan berinteraksi dan struktur mikro apa yang akan terbentuk di bawah keadaan tertentu, dengan ketara mengurangkan masa dan kos yang berkaitan dengan kerja eksperimen. Pendekatan berpandukan reka bentuk ini adalah penting untuk mengatasi cabaran yang ditimbulkan oleh struktur kompleks dan tidak seragam yang kerap ditemui dalam komponen tuang mampat.

Aplikasi utama yang mendorong penyelidikan ini tetap lagi industri automotif, terutamanya untuk komponen kuasa. Seiring pengilang kenderaan terus mengejar strategi penjimatan berat secara agresif untuk meningkatkan kecekapan dan mengurangkan pelepasan, keperluan terhadap aloi magnesium yang boleh beroperasi dengan boleh dipercayai pada suhu tinggi menjadi semakin kritikal. Pembangunan bahan maju ini bergantung kepada rantaian bekalan yang lengkap, daripada rekabentuk aloi hingga pembuatan komponen akhir. Sebagai contoh, syarikat seperti Shaoyi (Ningbo) Metal Technology , yang mengkhususkan diri dalam komponen tempa automotif yang direkabentuk secara tepat, mewakili langkah terakhir dalam proses ini, menukar aloi maju menjadi komponen yang kukuh dan boleh dipercayai melalui proses seperti penempaan panas, memastikan sifat bahan yang direkabentuk diterjemahkan kepada prestasi sebenar.

Gambaran masa depan melibatkan keseimbangan antara kompromi berterusan antara rintangan rayapan, kekuatan, keliatan, dan—yang paling penting—kos. Apabila sistem aloi baharu disempurnakan, penggunaan meluasnya akan bergantung kepada penciptaan proses pembuatan yang boleh diskalakan dan berkesan dari segi kos untuk menghasilkan prestasi luar biasa seperti yang ditunjukkan di makmal kepada komponen perindustrian yang dikeluarkan secara besar-besaran.

Soalan Lazim

1. Apakah kelemahan aloi magnesium?

Walaupun aloi magnesium sangat dihargai kerana ringannya serta nisbah kekuatan terhadap berat yang tinggi, terdapat beberapa kelemahan yang boleh menghadkan penggunaannya. Ini termasuk kekuatan mutlak yang agak rendah dan keliatan yang kurang baik berbanding logam lain, rintangan terhadap kakisan dan pembakaran yang tidak mencukupi, dan—yang paling kritikal bagi sesetengah aplikasi—prestasi yang tidak memadai pada suhu tinggi, termasuk rintangan rayapan yang lemah.

2. Apakah sifat-sifat aloi magnesium tuangan?

Aloi magnesium tuang biasanya menunjukkan tegasan bukti antara 75 hingga 200 MPa dan kekuatan tegangan yang berada di antara 135 hingga 285 MPa. Pemanjangan mereka umumnya berada antara 2% hingga 10%. Sifat utama ialah ketumpatan rendah mereka, iaitu sekitar 1.8 g/cm³, dan mereka mempunyai modulus Young kira-kira 42 GPa, yang lebih rendah daripada aluminium atau keluli.

3. Mikrostruktur bahan yang manakah mempunyai rintangan rayapan paling tinggi?

Secara amnya, mikrostruktur lamellar sepenuhnya, yang terdiri daripada lapisan-lapisan plat seperti fasa yang berselang-seli, dianggap mempunyai rintangan rayapan yang sangat tinggi. Struktur ini berkesan dalam menghalang pergerakan dislokasi. Namun, kelebihan ini datang dengan kompromi besar: struktur lamellar sepenuhnya kerap menunjukkan keuletan yang rendah pada suhu bilik disebabkan oleh saiz butirannya yang besar.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —