Pemesinan CNC untuk Tuang Die: Panduan kepada Ketepatan & Kos

RINGKASAN

Pemesinan CNC sering kali merupakan proses sekunder penting yang digunakan pada komponen tuang sembur untuk mencapai ketepatan yang tidak dapat dicapai oleh pengecoran sahaja. Walaupun pengecoran sembur unggul dalam menghasilkan bahagian kompleks berbentuk bersih dalam jumlah besar dengan kos seunit yang rendah, pemesinan CNC menyediakan ciri-ciri akhir yang mempunyai rongga berulir dan permukaan pertemuan licin dengan had toleransi tinggi. Keputusan untuk menggunakan salah satu atau kombinasi kedua-duanya bergantung kepada pertimbangan: pengecoran sembur sesuai untuk pengeluaran pukal, manakala pemesinan CNC menambah ketepatan penting dengan kos tambahan.

Pemesinan CNC lawan Pengecoran Sembur: Perbandingan Secara Terus

Memahami perbezaan asas antara pemesinan CNC dan pengecoran sembur adalah perkara asas bagi mana-mana pasukan kejuruteraan atau produk. Kedua-dua kaedah pembuatan ini mewakili pendekatan berbeza dalam pembuatan logam: satu mengorek bahan, manakala satu lagi membentuknya daripada keadaan lebur. Pemilihan yang sesuai bergantung sepenuhnya kepada keperluan projek dari segi isi padu, kos, kelajuan, dan ketepatan.

Pemesinan CNC (Computer Numerical Control) adalah suatu proses penyahkuran . Ia bermula dengan blok bahan pejal (billet) dan menggunakan alat pemotong yang dikawal oleh komputer—seperti mesin pengisar, gerudi, dan pelarik—untuk menyingkirkan lapisan bahan sehingga terbentuk komponen akhir. Seperti yang dinyatakan oleh Zetwerk , proses ini dikendalikan secara automatik oleh program komputer, memastikan ketepatan dan kebolehulangan yang tinggi. Kaedah ini sangat serba boleh dan boleh digunakan dengan pelbagai jenis bahan, menjadikannya sesuai untuk prototaip dan pengeluaran jumlah rendah hingga sederhana di mana ketepatan adalah utama.

Sebaliknya, pengecoran acuan mati adalah suatu proses pengebatan . Ia melibatkan peleburan logam bukan ferus seperti aluminium atau zink dan menyuntik bahan lebur tersebut ke dalam acuan keluli khas, dikenali sebagai acuan, di bawah tekanan tinggi. Apabila logam menyejuk dan membeku, acuan dibuka dan komponen dikeluarkan. Kaedah ini sangat cekap untuk menghasilkan kuantiti besar komponen yang serupa dengan geometri kompleks. Walaupun pelaburan awal untuk pembuatan acuan boleh menjadi besar, kos setiap komponen menurun ketara pada pengeluaran skala besar, menjadikannya pilihan utama untuk pengeluaran beramai-ramai dalam industri pengguna dan automotif.

Walaupun pengecoran die dan pemesinan CNC kerap dibandingkan, kaedah lain seperti tempa juga memainkan peranan penting dalam pembuatan. Sebagai contoh, syarikat seperti Shaoyi (Ningbo) Metal Technology mengkhususkan diri dalam penempaan automotif, satu proses lain yang membentuk logam menggunakan daya mampatan, sesuai untuk mencipta komponen yang sangat kuat dan tahan lama. Memahami spektrum penuh pilihan pembuatan memastikan proses terbaik dipilih berdasarkan keperluan prestasi spesifik sesuatu komponen.

| Faktor | Mesin CNC | Pengecasan |

|---|---|---|

| Jenis Proses | Subtraktif (Penyingkiran Bahan) | Pembentukan (Suntikan Bahan) |

| Terbaik Untuk (Isipadu) | Rendah hingga Sederhana (1-5,000) | Tinggi hingga Sangat Tinggi (5,000+) |

| Kos Alat | Rendah hingga Tiada | Tinggi (Memerlukan acuan khusus) |

| Kos Per-Pembekal | Tinggi (berterusan) | Rendah (berkurang mengikut isipadu) |

| Masa Tunggu | Pendek (tiada peralatan diperlukan) | Panjang (disebabkan oleh penciptaan acuan) |

| Sisa Bahan | Tinggi (menghasilkan serpihan sisa) | Rendah (hanya menggunakan bahan yang diperlukan) |

Sinergi: Menggunakan Pemesinan CNC sebagai Proses Penyelesaian untuk Tuangan Acuan

Walaupun sering dikemukakan sebagai kaedah yang bersaing, pemesinan CNC dan tuangan acuan kerap kali merupakan rakan kongsi dalam proses pembuatan secara berperingkat. Ramai komponen prestasi tinggi memanfaatkan kekuatan kedua-duanya. Proses ini bermula dengan tuangan acuan untuk mencipta bentuk utama yang kompleks bagi komponen tersebut (bentuk hampir akhir), kemudian diikuti dengan pemesinan CNC untuk sentuhan penyelesaian yang memerlukan tahap ketepatan lebih tinggi daripada yang boleh dicapai oleh tuangan semata-mata.

Seperti yang diterangkan oleh G&M Die Casting , pendekatan hibrid ini merupakan penyelesaian sumber tunggal untuk menghasilkan komponen yang sedia untuk perakitan. Pengecoran die boleh menghasilkan ciri-ciri dengan had ketelusan sekitar ±0.005 inci, yang mencukupi untuk kebanyakan aplikasi. Namun begitu, apabila rekabentuk memerlukan had ketelusan yang lebih ketat, permukaan rata sempurna untuk pertemuan, atau ciri kompleks seperti lubang berulir, mesinan sekunder adalah perlu. Di sinilah pusat CNC mengambil alih, menyempurnakan komponen tuangan die untuk memenuhi spesifikasi tepat.

Hubungan sinergistik ini membolehkan pengilang mencapai kelebihan kedua-dua dunia: keberkesanan kos dan kelajuan pengecoran die isipadu tinggi untuk bahagian utama komponen, digabungkan dengan ketepatan mesinan CNC yang teliti untuk ciri-ciri paling kritikalnya. Ini memastikan kedua-dua viabiliti ekonomi dan prestasi fungsian.

Operasi lazim mesinan CNC sekunder pada komponen tuangan die termasuk:

- Bor dan Tapping: Mencipta lubang berulir yang tepat untuk skru dan bolt.

- Milling: Mesinan permukaan rata untuk gasket atau pertemuan dengan komponen lain.

- Pengeboran: Mencipta lubang yang bulat sempurna dan terletak dengan tepat untuk galas atau aci.

- Pengilangan: Mesin ciri silinder kepada had diameter yang ketat.

- Mencipta Alur O-ring: Mesin saluran tepat untuk penutup agar mengelakkan kebocoran.

Pertimbangan Utama untuk Pemesinan Komponen Tuang Die

Pemesinan bahagian tuang die tidak sama seperti pemesinan blok peleburan padu yang padat. Proses pengecoran memperkenalkan ciri bahan dan cabaran unik yang perlu dipertimbangkan oleh jurutera dan pemesin untuk memastikan kejayaan hasil akhir. Perancangan dan teknik yang betul adalah penting untuk mengelakkan kerosakan pada bahagian atau menjejaskan integritinya.

Salah satu cabaran utama adalah keroporosan bahan . Kebanyakan liang mikroskopik boleh terbentuk di dalam pengecoran apabila logam cecair membeku. Apabila alat pemotong bertembung dengan ruang-ruang kosong ini, ia boleh menyebabkan permukaan akhir yang kurang baik atau malah pecahnya alat. Pemesin mesti menggunakan alat yang tajam dan parameter pemotongan yang dioptimumkan untuk mengurangkan kesan keroporosan. Faktor penting lain adalah pengapit , atau pemegang kerja. Komponen tuangan die dihasilkan dalam bentuk hampir siap, sering kali dengan permukaan kompleks yang tidak seragam dan dinding nipis. Penjepit khusus biasanya diperlukan untuk memegang komponen dengan kuat dan boleh diulang tanpa menyebabkan ubah bentuk atau kerosakan semasa proses pemesinan.

Selain itu, aloi yang digunakan dalam tuangan die, seperti aluminium A380, mempunyai sifat yang berbeza daripada aloi billet biasa seperti aluminium 6061. Aluminium tuang biasanya mengandungi kandungan silikon yang lebih tinggi, yang menjadikannya lebih abrasif dan menyebabkan kehausan alat yang lebih cepat. Salutan dan geometri alat khas sering diperlukan untuk pemesinan yang efisien.

Amalan terbaik untuk pemesinan komponen tuangan die termasuk:

- Gunakan Alat yang Tajam dan Bersalut: Alat berlian polikristalin (PCD) atau karbida bersalut biasanya disyorkan untuk menahan sifat abrasif aloi aluminium berkandungan silikon tinggi.

- Optimumkan Kelajuan dan Suapan: Parameter pemotongan mesti dikawal dengan teliti untuk mencegah peleburan aloi suhu rendah dan mencapai potongan yang bersih tanpa menyebarkan bahan.

- Melaksanakan Pengikatan Kerja yang Betul: Reka kelengkapan yang menyokong geometri unik komponen, dengan pengapit pada kawasan yang kukuh dan stabil untuk mengelakkan pesongan atau kerosakan.

- Urusan Serpihan Secara Berkesan: Gunakan hembusan udara tekanan tinggi atau pendingin minimum untuk membersihkan serpihan, kerana pendingin aliran penuh tradisional kadangkala boleh menembusi keporosan bahan dan menyebabkan masalah kemudian.

Analisis Kos: Bilakah Pengecoran Die + CNC Lebih Ekonomikal?

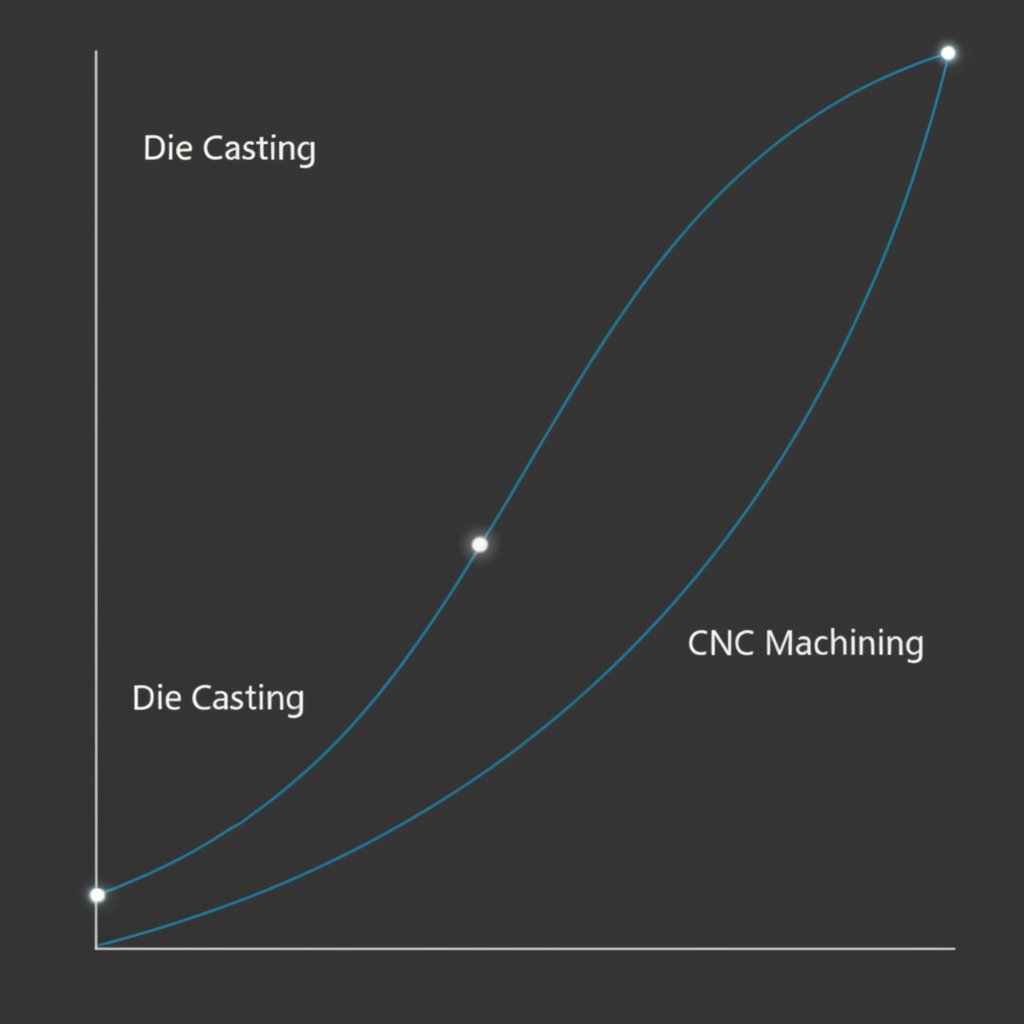

Keputusan antara pemesinan CNC sahaja berbanding proses gabungan pengecoran die dan pemesinan hampir sentiasa dipengaruhi oleh jumlah pengeluaran dan kos. Walaupun pemesinan CNC menawarkan fleksibiliti dan mengelakkan kos perkakasan awal yang tinggi, pengecoran die memberikan kecekapan yang tidak dapat ditandingi dalam skala besar. Memahami titik persilangan kos adalah penting untuk membuat keputusan kewangan yang bijak bagi sesuatu projek pembuatan.

Untuk jumlah kecil, seperti prototaip atau pengeluaran beberapa ratus komponen, pemesinan CNC hampir sentiasa lebih murah. Apabila SyBridge Technologies menunjukkan, tidak perlu melabur puluhan ribu dolar untuk acuan keluli. Kos ini terutamanya ditentukan oleh masa mesin dan bahan. Walau bagaimanapun, kos setiap unit kekal agak malar tanpa mengira berapa banyak unit yang dihasilkan. Pengecoran acuan pula mempunyai kos awal yang sangat tinggi disebabkan oleh reka bentuk dan pembuatan acuan tersebut. Tetapi sekali acuan itu siap dibuat, komponen boleh dihasilkan dengan kos yang jauh lebih rendah dari segi bahan dan masa kitaran.

Satu kajian kes yang meyakinkan daripada Dynacast menekankan pertukaran ini. Bagi kamera Light L16, pengeluaran kerangka kompleks menggunakan pemesinan CNC adalah lima kali lebih mahal berbanding pengecoran acuan. Bagi produk pengguna pasaran massa, perbezaan kos ini menjadikan pemesinan CNC tidak praktikal untuk pengeluaran skala besar. Pelaburan awal dalam acuan dengan cepat dilangsaikan oleh penjimatan besar dalam kos setiap unit, menjadikan pendekatan hibrid satu-satunya jalan yang boleh dilaksanakan.

Sebagai panduan umum, titik persilangan di mana pengecoran die menjadi lebih ekonomikal biasanya berada antara 2,000 hingga 5,000 unit. Di bawah julat ini, kos peralatan terlalu tinggi untuk dibenarkan. Melebihi julat ini, kos setiap komponen dalam pengecoran die menghasilkan penjimatan besar yang meningkat dengan setiap komponen yang dihasilkan, menjadikannya pilihan utama untuk pengeluaran secara besar-besaran.

Soalan Lazim

1. Apakah perbezaan antara mesin CNC dan pengecoran die?

Pemesinan CNC adalah proses subtraktif yang bermula dengan blok bahan pejal dan memotongnya untuk membentuk komponen. Pengecoran die adalah proses percetakan yang menyuntik logam lebur ke dalam acuan keluli (die) untuk membentuk komponen tersebut. CNC sesuai untuk isipadu rendah hingga sederhana dan ketepatan tinggi, manakala pengecoran die ideal untuk pengeluaran isipadu tinggi komponen kompleks pada kos seunit yang rendah.

2. Apakah 7 bahagian utama mesin CNC?

Komponen utama mesin CNC biasa termasuk Unit Kawalan Mesin (MCU), yang merupakan otak sistem; Peranti Input untuk memuatkan program; Sistem Pemacu dengan motor untuk menggerakkan paksi; Alat Mesin itu sendiri (contohnya, spindel dan alat pemotong); Sistem Maklum Balas untuk memastikan ketepatan; Tapak dan Meja yang membentuk struktur mesin; dan Sistem Pendinginan untuk menguruskan haba.

adakah pengecoran die lebih murah daripada CNC?

Ia bergantung kepada jumlah pengeluaran. Untuk kuantiti rendah (prototaip hingga beberapa ribu komponen), pemesinan CNC lebih murah kerana ia mengelakkan kos awal yang tinggi untuk membuat acuan. Walau bagaimanapun, untuk pengeluaran besar (biasanya lebih daripada 5,000 unit), pengecoran die menjadi jauh lebih berkesan dari segi kos disebabkan oleh kos per-komponen yang sangat rendah, yang dengan cepat menampung pelaburan perkakasan awal.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —