Pengiraan Tatan Panas untuk Komponen Automotif: Panduan Kejuruteraan

RINGKASAN

Secara tepat mengira tonaj akuan untuk komponen automotif memerlukan pendekatan yang berbeza untuk penempaan logam dan acuan suntikan, dengan amaran kritikal untuk bahan moden. Untuk penempaan logam, formula asasnya adalah Tanan = Perimeter × Ketebalan × Kekuatan Ricih . Walau bagaimanapun, pengiraan piawaian gagal secara berbahaya dengan Keluli Kekuatan Tinggi Maju (AHSS), di mana kekuatan tegangan yang lebih tinggi dan pengerasan kerja boleh mendarabkan daya yang diperlukan sebanyak 3–5 kali ganda berbanding keluli lembut.

Untuk aplikasi acuan suntikan, formula utamanya adalah Daya Pengapit = Luas Unjuran × Faktor Pengapit (kebiasaannya 2–5 tan/in² bergantung pada ketebalan dinding). Pasukan kejuruteraan mesti mengesahkan bukan sahaja tonaj puncak, tetapi juga kapasiti tenaga (tenaga roda tampan) akuan untuk mengelakkan akuan terhenti semasa operasi penarikan dalam. Sentiasa sahkan pengiraan dengan Analisis Elemen Terbatas (FEA) sebelum menyempurnakan rekabentuk acuan.

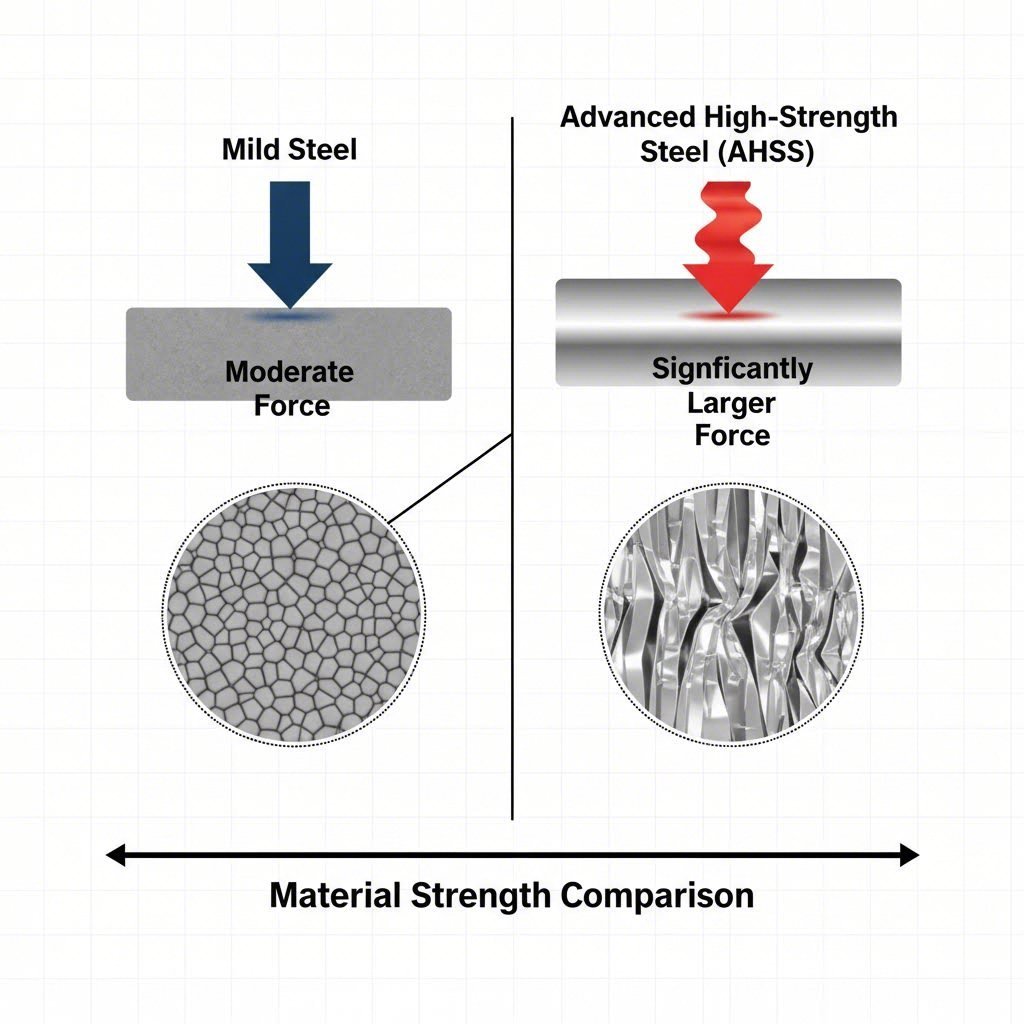

Peralihan Paradigma AHSS: Mengapa Formula Lama Gagal

Dalam sektor automotif, peralihan dari keluli lembut ke keluli kekuatan tinggi maju (AHSS) telah menjadikan pengiraan "peraturan ibu jari" tahun 1980 menjadi usang. Walaupun peraturan tradisional (seperti panjang × ketebalan × tetap) berfungsi untuk kurung generik, mereka menimbulkan risiko keselamatan yang serius untuk komponen struktur automotif moden seperti tiang B atau penguatan sasis.

Kelas AHSS, seperti keluli Dual Phase (DP) dan Generasi ke-3, kini secara teratur melebihi kekuatan tarik 1180 MPa. Ini memperkenalkan "Efek Pembalap" di mana daya yang diperlukan untuk memotong atau membentuk bahan tidak skala secara linear. AHSS Guidelines memberi amaran bahawa ramalan konvensional sering meremehkan jumlah yang diperlukan, yang membawa kepada stend pencetak atau kerosakan bingkai bencana.

Selain itu, jurutera mesti bertanggungjawab untuk Pengerasan kerja - Saya tak boleh. Tidak seperti keluli lembut, yang mengekalkan tingkah laku yang agak konsisten, AHSS menguatkan dengan ketara apabila ia cacat. Bahan yang bermula pada kekuatan hasil 980 MPa boleh meningkat lebih daripada 100 MPa semasa proses pembentukan. Akibatnya, akhbar yang dipilih berdasarkan sifat awal bahan sahaja sering tidak mempunyai kurva tenaga yang diperlukan untuk menyelesaikan pukulan, walaupun tanjakan puncaknya yang ketara cukup.

Bahagian 1: Pengiraan Tonnage Stamping Logam

Untuk bahagian-bahagian struktur automotif, pengiraan ketinggian yang tepat bermula dengan fizik gunting dan kegagalan tarik. Pengiraan berbeza bergantung kepada sama ada operasi memotong (berbodoh/menembusi) atau membentuk (mereka/menekuk).

Rumus asas: Blanking dan Penembusan

Rumus asas untuk mengira daya yang diperlukan untuk memotong logam lembaran adalah:

T = L × t × Ss

- T = Tonnage (Kekuatan yang diperlukan)

- L = Jumlah panjang bahagian (perimeter)

- t = Ketebalan Bahan

- Ss = Kekuatan pemotongan bahan

Penyesuaian Bahan yang penting: Untuk keluli ringan standard, Kekuatan Shear sering dianggarkan sebagai 80% daripada Kekuatan Tarikan. Walau bagaimanapun, untuk aloi kenderaan yang kuat, anda mesti rujuk pensijilan kilang. Menggunakan konstanta generik di sini adalah punca yang paling biasa untuk percetakan yang kurang besar.

Memperbetulkan untuk Pembuangan dan Keselamatan

Kuasa pemotongan hanyalah sebahagian daripada persamaan. Anda mesti menambah Kuasa Penghapusan kekuatan yang diperlukan untuk menarik pukulan dari bahan, yang memegang dengan ketat kerana springback. Untuk AHSS, daya penghapusan boleh mencapai 20% daripada daya pemotongan. Oleh itu, jumlah tanjuran yang diperlukan ($T_{total}$) biasanya harus dikira sebagai:

$T_{total} = T_{cutting} imes 1.20$ (faktor keselamatan dan penghapusan)

Aplikasi Praktis dalam Pengeluaran

Apabila beralih dari pengiraan teori ke pengeluaran fizikal, keupayaan peralatan menjadi faktor yang mengehadkan. Bagi pengeluar yang merapatkan jurang dari prototaip pantas ke pengeluaran besar-besaran, memilih rakan kongsi dengan kapasiti pencetak yang pelbagai adalah penting. Syarikat seperti Shaoyi Metal Technology menggunakan pencetak sehingga 600 tan untuk menampung keperluan kekuatan tinggi lengan kawalan kenderaan dan subframes, memastikan bahawa pengiraan teori sejajar dengan pelaksanaan yang disahkan IATF 16949

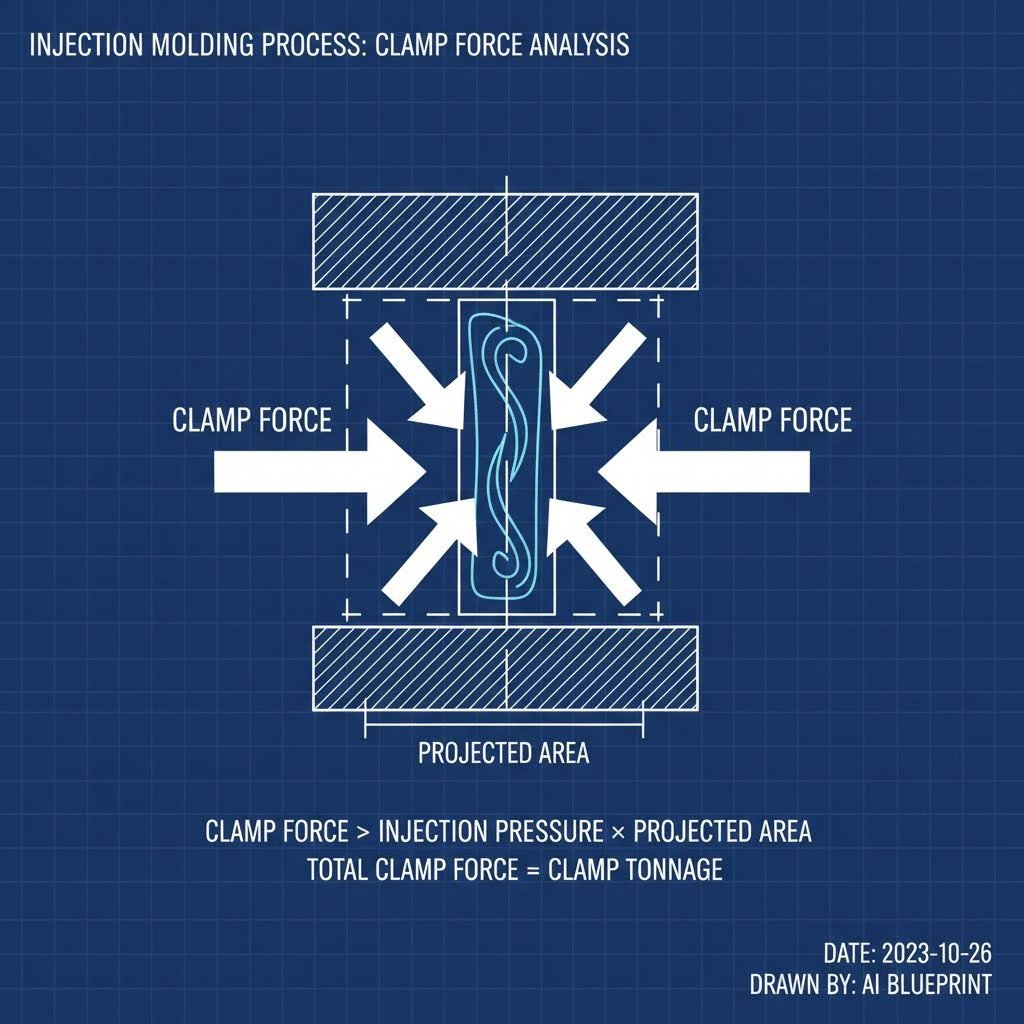

Bahagian 2: Tonnage Clamp Injection Molding

Walaupun pencetakan logam mendominasi perbincangan sasis, sebahagian besar "bahagian automotif" menyiratkan komponen dalaman dan estetik yang dihasilkan melalui cetakan suntikan. Di sini, metrik kritikal adalah Clamp Tonnagekekuatan yang diperlukan untuk mengekalkan acuan ditutup terhadap tekanan suntikan.

Rumus Kawasan yang Diunjurkan

Rumus standard industri untuk menganggarkan daya penjepit adalah:

F = A × CF

- F = Kuasa penjepit (Ton)

- A = Jumlah Kawasan yang Diunjurkan (termasuk pelari)

- Cf = Faktor penjepit (Ton per inci persegi/cm)

Spesifik Automotive: dinding nipis dan aliran tinggi

Plastik pengguna standard mungkin menggunakan faktor penjepit 23 tan setiap inci persegi. Walau bagaimanapun, bahagian automotif seperti bumper atau panel instrumen dinding nipis biasanya memerlukan tekanan suntikan yang lebih tinggi untuk mengisi rongga sebelum bahan membeku. RJG Inc. menyatakan bahawa untuk aplikasi yang menuntut ini, faktor penjepit sering perlu ditingkatkan kepada 35 tan setiap inci persegi - Saya tak boleh. Tambahan pula, margin keselamatan 10% harus ditambah untuk mengelakkan kilat, memastikan pencetak beroperasi dalam tetingkap yang stabil dan bukannya pada had mutlaknya.

Saiz Lanjutan: Tenaga berbanding Tonnage Puncak

Kesilapan biasa dalam pemilihan akhbar automotif adalah mengelirukan Penarafan Tonnage dengan Kapasiti tenaga - Saya tak boleh. Pencetak 500 tan hanya boleh menyampaikan 500 tan daya berhampiran bahagian bawah pukulan (Bottom Dead Center). Jika bahagian automotif anda memerlukan tarik yang mendalam (contohnya, periuk minyak yang mendalam 4 inci), pembentukan bermula beberapa inci di atas bahagian bawah.

Pada ketinggian ini, kelebihan mekanikal akhbar lebih rendah, dan jumlah yang tersedia secara ketara "dikurangkan". Lebih penting lagi, lukisan dalaman memakan sejumlah besar tenaga dari flywheel. Jika tenaga yang diperlukan untuk menggerakkan logam melebihi tenaga kinetik yang disimpan oleh flywheel, pencetakan akan berhenti, tanpa mengira jumlah tanjanya. Pembuat menunjukkan bahawa mengabaikan "Tonnage Curve" adalah punca utama kelelahan enjin dan kegagalan kopling dalam pencetakan kereta.

Bahaya Tonnage Berbalik

Operasi pembongkaran tegangan tinggi melepaskan tenaga yang luar biasa dengan serta-merta apabila bahan pecah. Ini mewujudkan "Reverse Tonnage" (atau snap-through), menghantar gelombang kejutan kembali melalui struktur akhbar. Walaupun pencetakan standard bertolak ansur dengan beban terbalik kira-kira 10% daripada kapasiti, memotong AHSS boleh menghasilkan beban terbalik melebihi 20%. Keletihan kejutan berulang ini retak bingkai akhbar dan memusnahkan elektronik sensitif. Penghapusan hidraulik atau servo press khusus sering diperlukan untuk mengurangkan risiko ini.

Peranan Simulasi (AutoForm/FEA)

Memandangkan pemboleh ubah pengerasan kerja, pekali geseran, dan geometri yang kompleks, pengiraan manual harus dianggap sebagai anggaran, bukan spesifikasi akhir. Pembekal automotif terkemuka kini mengwajibkan penggunaan perisian Analisis Unsur Terhingga (FEA), seperti AutoForm, untuk pemilihan penekan akhir.

Simulasi memberikan wawasan yang tidak dapat diperoleh melalui formula, seperti:

- Daya Penjepit Aktif: Daya pemboleh ubah yang diperlukan untuk menahan kepingan pada kedudukan semasa proses penarikan.

- Peta Pengerasan Setempat: Visualisasi tepat di mana kekuatan alah bahan meningkat ketika pembentukan.

- Evolusi Geseran: Bagaimana pecahan pelincir mempengaruhi keperluan tenaga tengah-strok.

Menurut Simulasi Penempaan , mengesahkan proses secara digital dapat mencegah kos membabitkan "kemalangan acuan" semasa percubaan fizikal yang sangat tinggi. Untuk tujuan penyenaraian harga, sentiasa gunakan had atas keputusan simulasi bagi mengambil kira variasi kelompok bahan.

Integriti Kejuruteraan dalam Pengiraan Tatan

Margin kesilapan dalam pengiraan tan metrik akibat tekanan untuk komponen automotif telah tiada. Pengenalan aloi berkekuatan tinggi bermakna menentukan saiz tekan yang terlalu kecil bukan lagi isu kecekapan kecil—ia merupakan risiko kritikal kepada jentera dan keselamatan. Jurutera perlu melangkaui formula statik kepada pemahaman dinamik tentang tingkah laku bahan, lengkung tenaga, dan data simulasi.

Dengan membezakan secara ketat antara beban puncak dan kapasiti tenaga, serta mengesahkan keputusan dengan FEA, pengilang boleh melindungi aset mereka dan memastikan penyampaian komponen yang bebas daripada kecacatan. Dalam persekitaran berisiko tinggi ini, ketepatan bukan sahaja matlamat; ia adalah satu-satunya piawaian operasi.

Soalan Lazim

1. Apakah perbezaan antara tenaga tekan hidraulik dan mekanikal?

Tekanan hidraulik boleh memberikan tenaga penuh pada sebarang titik dalam rentetan, menjadikannya sesuai untuk penarikan dalam di mana daya diperlukan lebih awal. Tekanan mekanikal hanya boleh memberikan tenaga penuh berdekatan hujung bawah rentetan (Bottom Dead Center) dan terhad oleh tenaga roda tampan pada kedudukan yang lebih tinggi.

2. Bagaimanakah ketebalan bahan mempengaruhi pengiraan tenaga tekan?

Tenaga secara langsung berkadar dengan ketebalan bahan dalam operasi pemotongan. Menggandakan ketebalan akan menggandakan daya yang diperlukan. Walau bagaimanapun, dalam lenturan dan pembentukan, peningkatan ketebalan meningkatkan daya secara eksponen, sering kali memerlukan pelarasan lebar bukaan acuan untuk menguruskan beban.

3. Mengapakah margin keselamatan diperlukan untuk tenaga tekan?

Dianjurkan jarak keselamatan sebanyak 20% untuk mengambil kira pelbagai variasi bahan (seperti kelompok yang lebih tebal dari kilang), kehausan alat (tolakan tumpul memerlukan daya yang lebih besar), dan untuk mengelakkan penggunaan mesin penekan pada kapasiti maksimum, yang akan mempercepatkan kehausan pada rangka dan sistem pemacu.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —