Komponen Utama Pengetaman Die untuk Dalaman Automotif Moden

RINGKASAN

Komponen die cast interior automotif adalah komponen penting yang dihasilkan dengan memaksa logam bukan besi lebur seperti aluminium, zink, dan magnesium ke dalam acuan keluli boleh guna semula di bawah tekanan tinggi. Proses pengeluaran yang sangat cekap ini menghasilkan komponen yang kompleks, tahan lama, dan tepat—termasuk lajur stereng, rangka kerusi, dan komponen papan pemuka—yang penting untuk keselamatan, fungsi, dan kualiti keseluruhan kenderaan moden.

Memahami Pengecoran Die untuk Interior Automotif

Pengecoran die adalah proses pengerjaan logam yang serbaguna dan ekonomikal digunakan untuk menghasilkan kuantiti besar komponen logam yang rumit dengan ketepatan dimensi yang sangat baik. Dalam sektor automotif, ia merupakan tulang belakang dalam pengeluaran pelbagai komponen. Proses ini melibatkan suntikan logam lebur ke dalam acuan keluli keras (atau acuan), di mana logam tersebut menyejuk dan membeku menjadi bentuk akhir, yang kerap dirujuk sebagai pengecoran. Kaedah ini dihargai kerana keupayaannya menghasilkan komponen dengan dinding nipis dan geometri kompleks yang sukar atau mahal untuk dihasilkan melalui teknik pembuatan lain.

Adalah penting untuk mengklarifikasi skop topik ini. Walaupun penggemar dan peminat kereta model kerap mencari komponen miniatur "die-cast" untuk model skala, artikel ini memberi tumpuan kepada pembuatan industri komponen berfungsi bersaiz penuh untuk kenderaan pengeluaran yang digunakan oleh Pengilang Peralatan Asal (OEM) utama. Prinsipnya adalah serupa, tetapi skala, bahan, dan piawaian kualiti adalah sangat berbeza, untuk memenuhi tuntutan ketat syarikat seperti Ford, GM, dan Honda.

Sebab utama die casting begitu meluas dalam industri automotif adalah gabungan kelajuan, ketepatan, dan keberkesanan kos untuk pengeluaran volume tinggi. Seperti yang diterangkan dalam panduan terperinci tentang die casting automotif , teknik ini membolehkan penghasilan komponen yang ringan tetapi kuat, yang merupakan perkara penting untuk meningkatkan kecekapan bahan api dan prestasi kenderaan. Komponen seperti rumah tiang stereng, mekanisme kunci utama, dan pintu kotak sarung tangan adalah contoh biasa bahagian dalaman yang dihasilkan melalui proses ini, memberikan integriti struktur serta kemasan permukaan berkualiti tinggi.

Bahan Teras dalam Pengecoran Die Bahagian Dalaman Automotif

Pemilihan bahan adalah kritikal dalam pengecoran die dan ditentukan oleh kekuatan, berat, rintangan kakisan, dan kekonduksian haba yang diperlukan bagi komponen tersebut. Untuk bahagian dalaman kenderaan, kebanyakan besar komponen yang dicor menggunakan logam bukan ferus, terutamanya aloi aluminium, zink, dan magnesium. Setiap logam menawarkan set sifat unik yang disesuaikan untuk aplikasi tertentu di dalam kenderaan.

Alooi Alumunium adalah pilihan yang paling biasa disebabkan oleh gabungan ciri ringan dan kekuatan tinggi yang sangat baik. Mereka mengekalkan ketahanan pada suhu tinggi, menjadikannya sesuai untuk komponen berhampiran dinding enjin atau dalam persekitaran mencabar lain. Aluminium juga menawarkan rintangan kakisan yang baik serta ciri-ciri kemasan yang baik.

Aloi Timah dinilai tinggi kerana aliran pelinciran tuang yang luar biasa, membolehkan penghasilan bahagian dengan dinding yang sangat nipis dan butiran rumit. Zink memberikan kemasan permukaan yang unggul, menjadikannya ideal untuk komponen di mana estetika adalah penting. Ia juga menawarkan kekuatan hentaman yang tinggi dan mudah dilapis atau dikemas, justeru sering digunakan untuk pemegang pintu, komponen kunci, dan hiasan dekoratif.

Aloi Magnesium adalah yang paling ringan daripada logam die casting biasa, kira-kira 33% lebih ringan daripada aluminium. Ini menjadikannya pilihan utama bagi pengilang yang memberi fokus kepada pengurangan berat kenderaan untuk meningkatkan penjimatan bahan api dan pengendalian. Komponen seperti rangka roda stereng dan pelantar tempat duduk kerap diperbuat daripada magnesium, seperti yang dinyatakan oleh pengilang seperti Inox Cast , untuk mencapai penjimatan berat yang ketara tanpa mengorbankan kekuatan.

Untuk memahami perbezaan dengan lebih baik, berikut adalah perbandingan bahan utama ini:

| Bahan | Ciri utama | Aplikasi Dalaman Biasa |

|---|---|---|

| Aluminium | Nisbah kekuatan terhadap berat yang sangat baik, rintangan suhu tinggi, rintangan kakisan yang baik. | Klip sokongan panel pemuka, klip pedal, rumah elektronik. |

| Zinc | Kekenyalan tinggi, sangat sesuai untuk dinding nipis dan butiran halus, kemasan permukaan unggul, kekuatan hentaman tinggi. | Rumah kunci pintu, gear penarik tali pinggang keledar, takal, hiasan dekoratif, pemegang. |

| Magnesium | Sangat ringan (logam struktur paling ringan), nisbah kekuatan terhadap berat yang sangat baik, perlindungan EMI/RFI yang cemerlang. | Rangka roda stereng, rangka tempat duduk dan pemegang, pendakap konsol, rangka panel instrumen. |

Katalog Bahagian Die Cast Dalaman Umum

Kebolehmajmukan die casting membolehkan pengeluaran pelbagai komponen yang membentuk bahagian dalaman kenderaan moden. Komponen-komponen ini direkabentuk untuk kesesuaian, fungsi, dan rasa, yang menyumbang besar terhadap pengalaman pemandu dan penumpang. Mereka boleh dikelompokkan kepada beberapa kawasan fungsian utama di dalam kabin.

Komponen Stereng & Papan Pemuka

Kawasan ini memerlukan ketepatan dan kekuatan untuk keselamatan dan integriti operasi. Die casting digunakan untuk menghasilkan komponen struktur yang kritikal namun kompleks.

- Rumah Roda Stereng: Bahagian-bahagian ini melindungi dan menyelaraskan aci stereng serta kerap kali mengintegrasikan titik pemasangan untuk suis pencucuh dan tuil isyarat pusingan.

- Rangka Panel Instrumen: Kerap kali diperbuat daripada magnesium untuk penjimatan berat, tuangan besar dan kompleks ini membentuk tulang belakang struktur bagi seluruh unit panel pemuka.

- Rumah Airbag: Komponen tuangan die memberikan kekuatan dan dimensi yang tepat untuk mengandung dan melancarkan airbag dengan selamat semasa perlanggaran.

- Rumah Kunci Utama: Tuangan die zink kerap digunakan kerana ketahanannya dan keupayaan mengekalkan had toleransi yang ketat untuk mekanisme penguncian.

Komponen Tempat Duduk & Konsol

Bahagian dalam kategori ini mesti kukuh untuk menangani penggunaan harian dan memenuhi piawaian keselamatan yang ketat, sambil juga seberat ringan yang mungkin.

- Rangka dan Pemegang Tempat Duduk: Tuangan die magnesium dan aluminium memberikan struktur yang kuat dan ringan untuk tempat duduk, menyumbang kepada pengurangan berat keseluruhan kenderaan.

- Gear dan Takal Penarik Tali Pinggang Keselamatan: Zink sering kali menjadi bahan pilihan untuk komponen kecil ini yang memerlukan kekuatan tinggi dan kritikal untuk prestasi sistem keselamatan.

- Braket Konsol dan Sandaran Lengan: Bahagian struktur ini mesti tahan lama dan kerap kali mempunyai bentuk yang kompleks untuk muat dalam reka bentuk dalaman kenderaan.

Komponen Pintu & Trim

Bahagian ini menggabungkan fungsi dengan keperluan estetik, kerana sering disentuh dan dilihat oleh penghuni kenderaan.

- Pemegang Pintu Dalaman dan Mekanisme: Zink biasanya digunakan kerana kemasan permukaannya yang baik serta kualiti dan ketahanan yang dipersepsi.

- Pintu dan Anjlok Kotak Sarung Tangan: Pengecoran die memberikan kekukuhan dan ketepatan yang diperlukan bagi mekanisme buka dan tutup yang lancar dan boleh dipercayai.

- Braket Cermin: Bahagian ini mesti memegang cermin pandangan belakang dalaman dengan kukuh sambil menyerap getaran.

Proses Pengecoran Die Automotif: Dari Perkakasan hingga Siap

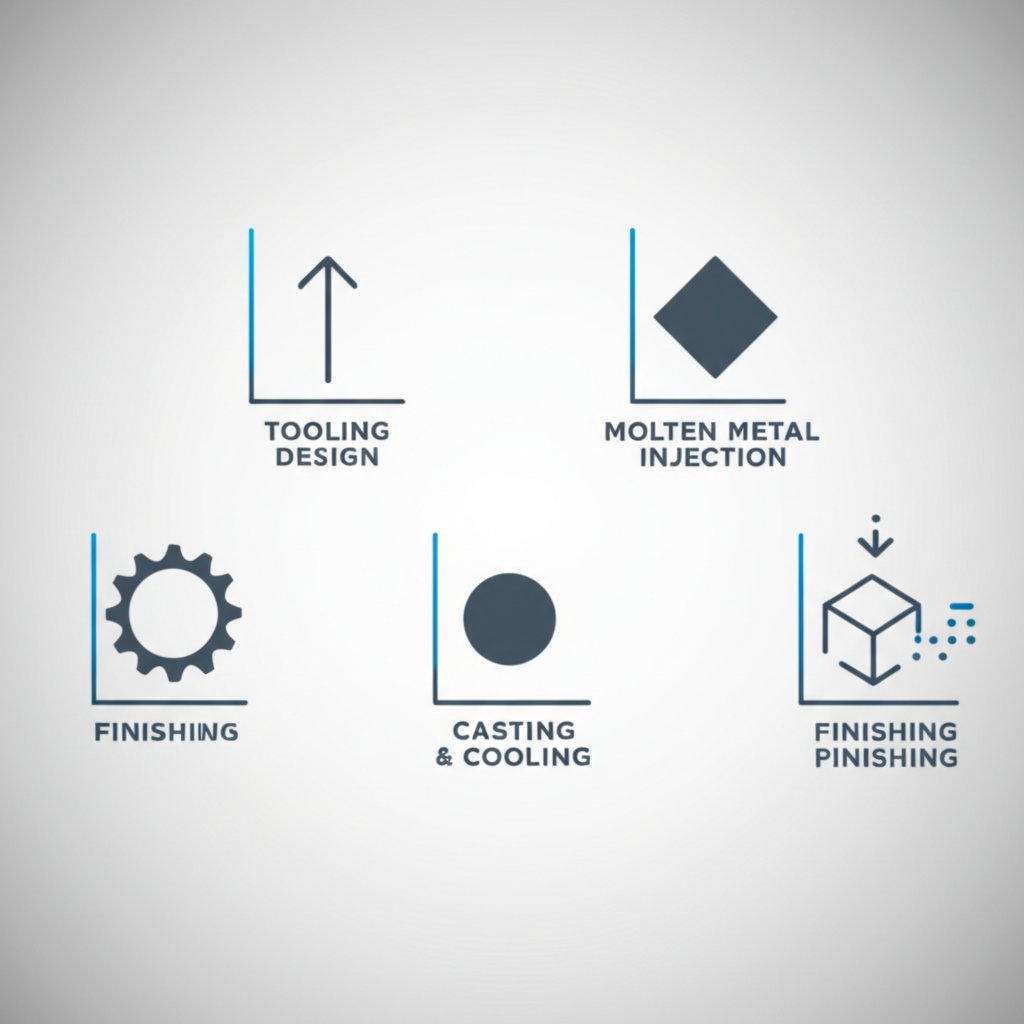

Mencipta komponen tuangan die berkualiti tinggi adalah proses berperingkat yang menuntut kejuruteraan tepat dari mula hingga akhir. Setiap langkah adalah kritikal untuk memastikan komponen akhir memenuhi piawaian ketat industri automotif dari segi kekuatan, ketepatan dimensi, dan kualiti permukaan.

- Perekaan Peralatan dan Acuan: Proses ini bermula dengan penciptaan acuan boleh guna semula, dikenali sebagai die. Ini merupakan peringkat paling kritikal dan intensif modal. Seperti yang diterangkan oleh pakar seperti Gemini Group acuan ini direka secara tepat menggunakan keluli keras dengan perisian CAD/CAM lanjutan dan jentera CNC untuk mencipta dua belah rongga acuan yang akan membentuk bentuk komponen tersebut.

- Penyediaan Aloi dan Injeksinya: Aloi logam yang dipilih (aluminium, zink, atau magnesium) dileburkan dalam relau. Ia kemudian disuntik ke dalam rongga acuan di bawah tekanan yang sangat tinggi. Kaedah khususnya berbeza; pengecoran ruang sejuk biasanya digunakan untuk logam berkelikatan tinggi seperti aluminium, manakala pengecoran ruang panas adalah lebih cepat dan digunakan untuk aloi berkelikatan rendah seperti zink.

- Pengecoran dan Pemejalan: Setelah disuntik, logam cair dengan cepat mengisi setiap butiran acuan. Ia dikekalkan di bawah tekanan semasa ia menyejuk dan membeku, yang hanya memakan masa beberapa saat. Penyejukan yang cepat ini membantu mencipta struktur mikro bersirip halus, menyumbang kepada kekuatan komponen tersebut.

- Pelontaran dan Penyelesaian: Selepas pemekatan, dua belah acuan dibuka, dan pin pelontar menolak hasil pengecoran keluar. Bahagian mentah, yang mungkin mempunyai bahan berlebihan dikenali sebagai "flash" atau pengalir, kemudian bergerak ke operasi sekunder. Ini termasuk memotong, menggilap, pemesinan CNC untuk ciri penting, dan memberikan kemasan permukaan seperti salutan serbuk atau pengecatan.

Walaupun pengecoran die sesuai untuk komponen kompleks berbentuk bersih, pengilang memilih pelbagai proses pembentukan logam berdasarkan keperluan komponen. Sebagai contoh, proses seperti penempaan dipilih untuk komponen yang memerlukan kekuatan maksimum dan rintangan lesu, seperti komponen enjin dan sasis kritikal. Syarikat yang mengkhususkan diri dalam aplikasi kekuatan tinggi ini, seperti Shaoyi (Ningbo) Metal Technology , menggunakan proses penempaan panas terkini untuk menghasilkan komponen automotif yang kukuh, menunjukkan landskap pembuatan yang pelbagai dalam industri ini.

Soalan Lazim

1. Apakah komponen-komponen die cast?

Kebanyakan acuan die diperbuat daripada logam bukan ferus. Bahan utama yang digunakan dalam industri automotif adalah aloi aluminium, zink, dan magnesium. Bahan lain yang digunakan dalam pengecoran die untuk pelbagai industri termasuk aloi tembaga, plumbum, pewter, dan timah. Pemilihan logam bergantung kepada keperluan khusus komponen tersebut, seperti berat, kekuatan, rintangan kakisan, dan sifat haba.

2. Apakah komponen automotif yang diperbuat melalui proses pengecoran?

Pengecoran digunakan untuk menghasilkan pelbagai jenis komponen automotif. Selain komponen dalaman yang dibincangkan dalam artikel ini (seperti perumah tiang stereng, rangka tempat duduk, dan rangka panel instrumen), pengecoran juga penting untuk komponen utama kuasaan dan sasis. Contoh biasa termasuk blok enjin, kepala silinder, perumah transmisi, omboh, roda, dan pengapit brek. Proses ini merupakan asas kepada pembuatan kenderaan moden kerana keupayaannya menghasilkan komponen yang kompleks dan kukuh dari segi struktur dengan cekap.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —