Kelebihan Penempaan Aluminium dalam Automotif: Panduan Kejuruteraan

RINGKASAN

Kebaikan penempaan aluminium dalam automotif berpusat pada kelebihan penting "pengurangan berat": komponen aluminium mempunyai berat kira-kira satu pertiga daripada rakan sebaya keluli sambil mengekalkan integriti struktur. Pengurangan berat ini berkait secara langsung dengan prestasi; pengurangan 10% dalam jisim kenderaan biasanya menghasilkan peningkatan 6–8% dalam ekonomi bahan api dan secara ketara memperluaskan julat kenderaan elektrik (EV). Selain daripada berat, aluminium yang ditempa menawarkan rintangan kakisan yang lebih baik melalui lapisan oksidanya yang semula jadi dan sebenarnya bertambah kuat pada suhu kriogenik, tidak seperti keluli yang boleh menjadi rapuh.

Namun, peralihan kepada aluminium memerlukan kejuruteraan khusus untuk mengawal 'springback'—kecenderungan logam kembali ke bentuk asalnya selepas pengetaman. Untuk memanfaatkan sepenuhnya kelebihan seperti nisbah kekuatan terhadap berat yang tinggi dan kebolehkitaran (menjimatkan 95% tenaga berbanding pengeluaran utama), pengilang mesti menggunakan pemilihan aloi maju (biasanya siri 5xxx dan 6xxx) dan teknologi servo-tekanan persisi.

Keperluan Ringan: Kecekapan & Prestasi

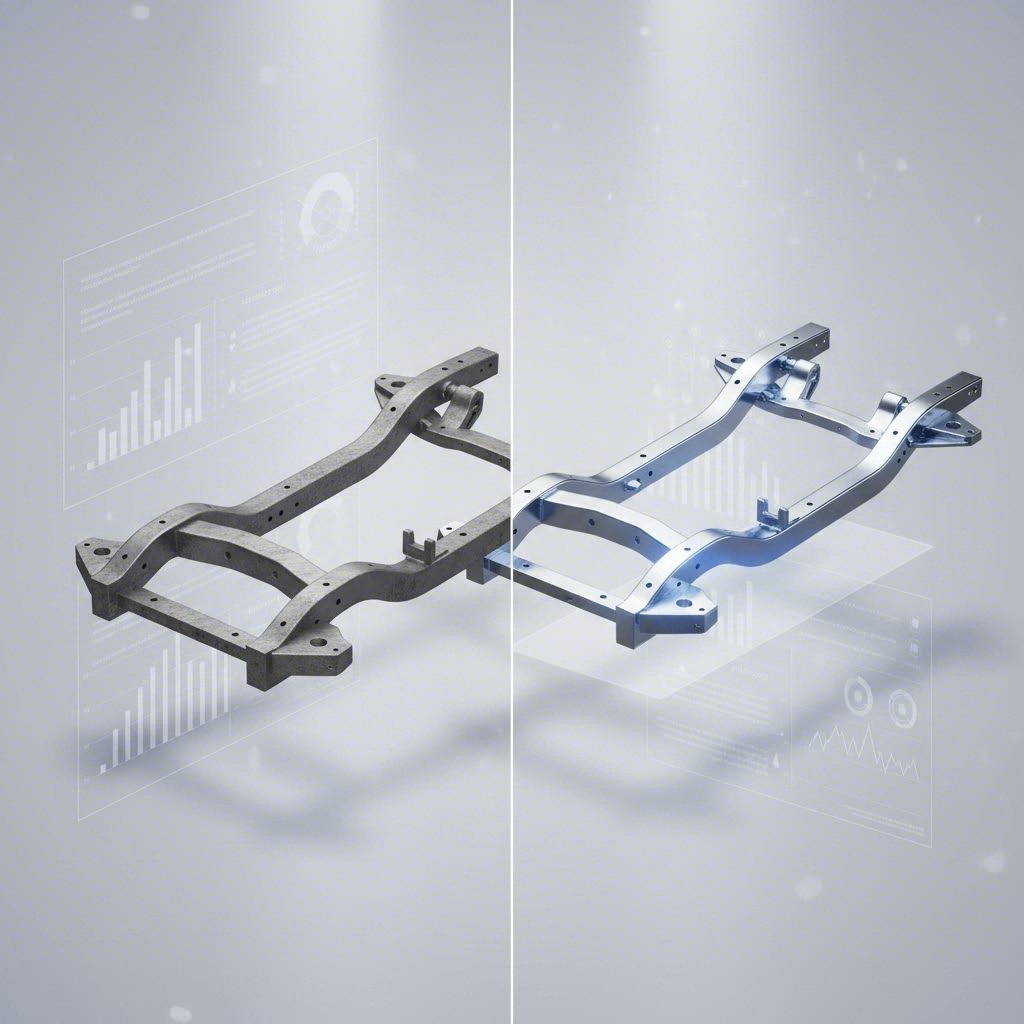

Dorongan industri automotif terhadap penempaan aluminium pada asasnya dipacu oleh fizik jisim. Dengan ketumpatan kira-kira satu pertiga daripada keluli, aluminium menawarkan jalan paling segera untuk 'pengurangan berat'—pengurangan strategik dalam jisim kenderaan yang mencetuskan kitaran efisiensi yang positif. Apabila pengeluar menggantikan komponen sasis keluli yang berat dengan alternatif penempaan aluminium, manfaatnya meresap ke seluruh rekabentuk kenderaan: badan yang lebih ringan memerlukan daya brek yang kurang, membolehkan sistem brek yang lebih kecil, komponen gantungan yang lebih ringan, dan kuasa enjin yang dikurangkan untuk mencapai angka pecutan yang sama.

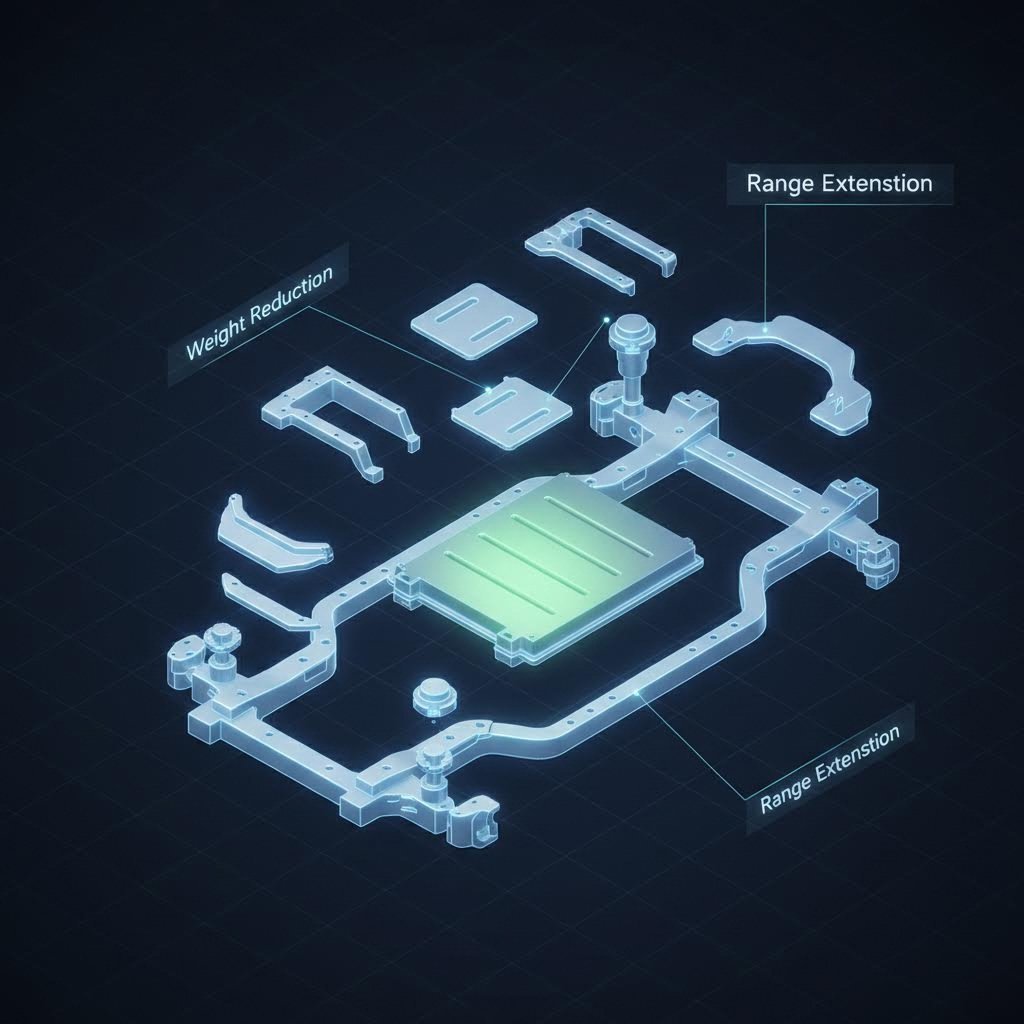

Untuk enjin pembakaran dalaman, data adalah meyakinkan. Analisis industri menunjukkan bahawa pengurangan berat kenderaan sebanyak 10% memberi makna peningkatan ekonomi bahan api sebanyak 6–8% . Dalam konteks Kenderaan Elektrik (EV), pengiraan ini menjadi lebih kritikal. Berat bateri kekal sebagai batasan utama bagi julat EV; mengimbangi jisim tersebut dengan panel badan aluminium stamping, enklosur bateri, dan nod struktur membolehkan OEM memaksimumkan julat tanpa meningkatkan saiz atau kos bateri.

Kecemerlangan ini tidak dikorbankan untuk keselamatan. Teknik stamping aluminium moden membolehkan jurutera mengawal ketebalan bahan dan geometri untuk mencipta "zon rempuhan" yang menyerap tenaga hentaman secara berkesan. Hasilnya adalah kenderaan yang lebih ringan, lebih cekap gerak, dan sama selamat, memenuhi piawaian pelepasan global yang semakin ketat.

Kelebihan Teknikal: Lebih Daripada Sekadar Ringan

Walaupun pengurangan berat menjadi tumpuan utama, sifat teknikal aloi aluminium memberikan kelebihan tersendiri dari segi ketahanan dan kepelbagaian dalam pembuatan. Salah satu kelebihan utama ialah rintangan kakisan semula jadi bahan tersebut. Tidak seperti keluli yang memerlukan galvanisasi atau salutan tebal untuk mengelakkan karat, aluminium secara semula jadi membentuk lapisan oksida nipis dan keras apabila terdedah kepada udara. Perisai yang mampu membaik pulih sendiri ini melindungi komponen seperti perisai bawah badan dan lengkungan roda daripada garam jalan raya dan kelembapan, seterusnya memperpanjang jangka hayat perkhidmatan kenderaan.

Sifat lain yang sering diabaikan ialah prestasi aluminium pada suhu ekstrem. Keluli karbon konvensional boleh menjadi rapuh dan mudah patah dalam keadaan beku. Sebaliknya, aloi aluminium menunjukkan kekuatan tegangan dan keanjalan yang meningkat apabila suhu menurun . Kestabilan kriogenik ini menjadikan aluminium tampar sebagai pilihan ideal untuk kenderaan yang beroperasi di iklim utara yang keras atau untuk komponen yang terdedah kepada suhu sejuk melampau, memastikan kebolehpercayaan struktur di mana bahan lain mungkin gagal.

Selain itu, aluminium adalah bukan magnet dan tidak menimbulkan percikan. Ciri-ciri ini semakin relevan dalam elektronik automotif moden dan perumahan bateri EV, di mana gangguan magnetik perlu diminimumkan, dan keselamatan terhadap penjanaan percikan adalah perkara utama semasa perlanggaran atau penyelenggaraan.

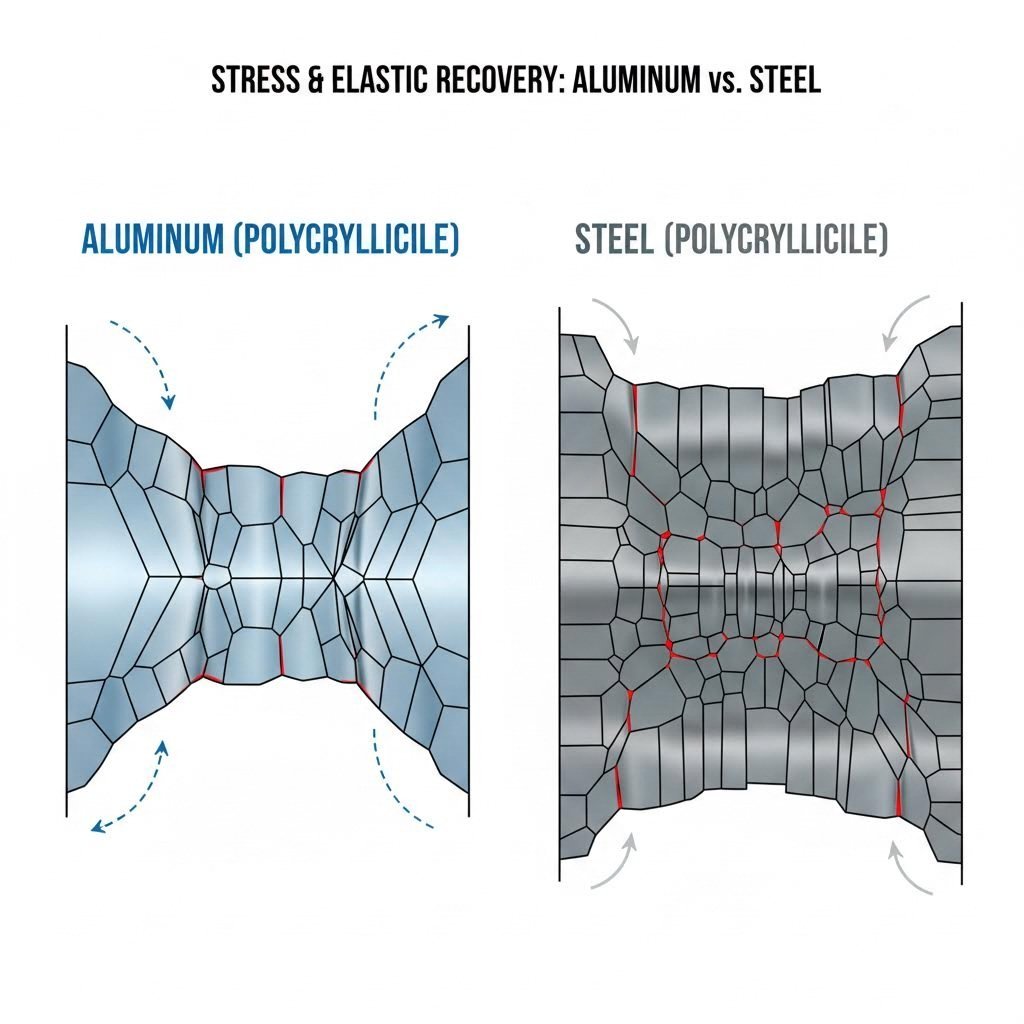

Menghadapi Cabaran: Springback & Kemudahan Pembentukan

Walaupun mempunyai kelebihan, pengetaman aluminium membentuk cabaran kejuruteraan yang unik, yang paling terkenal ialah "springback". Aluminium mempunyai modulus keanjalan yang lebih rendah berbanding keluli, bermakna ia mempunyai lebih banyak "ingatan". Selepas acuan pengetaman menghentam logam dan ditarik balik, aluminium cenderung kembali kepada bentuk asalnya yang rata dengan lebih agresif berbanding keluli. Jika tidak dikira dengan tepat, ini boleh menghasilkan bahagian-bahagian yang menyimpang daripada had toleransi, menjejaskan penyelarian perakuan dan jurang panel.

Untuk mengatasi ini, pengilang-pengilang terkemuka menggunakan perisian simulasi lanjutan dan teknologi akuan servo. Akuan servo membolehkan profil renjangan yang boleh ubah—melambatkan kelajuan ram pada bahagian bawah renjangan (titik mati bawah) untuk mengurangkan tekanan dan menetapkan bentuk dengan lebih kekal. Kawalan yang tepat ini membantu mengurangkan springback dan membolehkan penarikan yang lebih dalam tanpa koyak pada bahan.

Kebolehan membentuk adalah pertimbangan lain. Walaupun aluminium mudah dibentuk, paduan yang kuat boleh retak jika ditekan melebihi had pembentukannya. Jurutera mesti merancang dengan teliti radius lenturan biasanya mematuhi peraturan sekurang-kurangnya 1.5 kali ketebalan bahan untuk mengelakkan retakan. Menggunakan pelincir yang dirumuskan khusus untuk pencetakan aluminium juga membantu mengawal geseran dan penjanaan haba, memastikan potongan bersih dan permukaan yang licin.

Panduan Pilihan Alloy untuk Stamping Automotif

Tidak semua aluminium diciptakan sama. Kejayaan komponen yang dicetak sangat bergantung pada pemilihan siri aloi yang betul, kerana masing-masing menawarkan keseimbangan formability, kekuatan, dan weldability yang berbeza. Sektor automotif terutamanya bergantung kepada siri 5xxx dan 6xxx.

| Siri Aloi | Elemen Utama | Ciri-ciri Utama | Aplikasi Automotif Lazim |

|---|---|---|---|

| siri 5xxx (contohnya, 5052, 5754) | Magnesium | Ketahanan kakisan yang sangat baik (terutamanya garam), kebolehkerjaan yang baik, kekuatan keletihan yang tinggi. Tidak boleh dirawat panas. | Tangki bahan api, panel dalaman, braket penghilang bunyi, bahagian bukan struktur yang rumit. |

| siri 6XXX (contohnya, 6061, 6082) | Magnesium & Silicon | Diperawat panas untuk kekuatan tinggi, serba boleh, bentuk yang baik dalam suhu T4, ketahanan kakisan yang tinggi. | Bingkai sasis, komponen badan struktur putih, lengan penggantungan, sistem pengurusan kemalangan. |

| siri 1xxx (contohnya, 1100) | Aluminium (99% tulen) | Konduktiviti terma/elektrik yang lebih tinggi, rintangan kakisan tertinggi, kekuatan terendah. | Perisai haba, hiasan, penyambung elektrik, papan nama. |

| siri 7XXX (contohnya, 7075) | Zinc | Kekuatan tertinggi (dibandingkan dengan beberapa keluli), lebih sukar dibentuk, mahal. | Sinar bumper, penguat struktur kelas aeroangkasa. |

Untuk maklumat terperinci mengenai sumber dan spesifikasi bagi gred-gred ini, merujuk kepada sumber seperti Panduan komprehensif HLC Metal Parts boleh membantu jurutera dalam memadankan temper aloi tertentu (contohnya, T4 berbanding T6) dengan proses pengeluaran.

Dari Prototaip ke Pengeluaran: Pengurusan Isipadu & Ketepatan

Pergerakan daripada rekabentuk CAD digital kepada komponen stamping fizikal melibatkan fasa-fasa yang berbeza, yang masing-masing memerlukan keupayaan khusus. Dalam fasa prototaip, kelajuan dan fleksibiliti adalah penting untuk mengesahkan rekabentuk dan menguji kesesuaian. Namun, apabila diperbesar ke pengeluaran pukal, ia memerlukan konsistensi dan kuasa mentah.

Mengendalikan tingkah laku unik aluminium gred automotif—seperti keperluan tonaj yang lebih tinggi untuk membentuk bentuk kompleks—memerlukan jentera yang kukuh. Rakan kongsi dengan kepelbagaian kejuruteraan adalah penting di sini. Sebagai contoh, pengilang seperti Shaoyi Metal Technology menggunakan tekanan 600 tan dan alur kerja berasaskan pensijilan IATF 16949 untuk menutup jurang kritikal antara prototaip pantas dan penempaan automotif berkelantangan tinggi. Kapasiti ini memastikan ketepatan yang dicapai dalam prototaip dikekalkan merentasi berjuta unit pengeluaran, dengan mematuhi piawaian OEM untuk komponen keselamatan utama seperti lengan kawalan, bingkai kecil, dan komponen lain.

Analisis Kos-Manfaat & Kelestarian

Walaupun kos bahan mentah aluminium lebih tinggi daripada keluli lembut, analisis kitar hayat secara keseluruhan biasanya lebih menguntungkan aluminium. Pelaburan awal dilunaskan melalui penjimatan bahan api jangka panjang bagi pengguna serta penghapusan rawatan pencegahan karat semasa pembuatan. Selain itu, kecekapan pembuatan terus meningkat; talian penempaan laju moden mampu menghasilkan panel aluminium pada kadar yang sebanding dengan keluli, mengurangkan jurang kos pengeluaran.

Kelestarian adalah faktor penentu terakhir. Aluminium boleh dikitar semula tanpa had tanpa penurunan sifat-sifatnya. Kitar semula aluminium sisa memerlukan hanya 5% daripada tenaga yang diperlukan untuk menghasilkan aluminium perdana daripada bijih bauksit. Penjimatan tenaga yang besar ini selaras sempurna dengan matlamat neutral karbon industri automotif, membolehkan pengeluar peralatan asli (OEM) memasarkan kenderaan yang tidak sahaja cekap untuk dipandu, tetapi juga bertanggungjawab dari segi pengeluarannya.

Kecekapan Kejuruteraan

Peralihan ke arah pengetaman aluminium adalah lebih daripada satu tren; ia merupakan pengubahsuaian asas kepada automobil moden. Dengan mengimbangi tiga aspek iaitu pengurangan berat, kekuatan, dan kelestarian, pengetaman aluminium membolehkan generasi seterusnya kenderaan pembakaran dalaman dan kenderaan elekrik yang berkecekapan tinggi. Walaupun terdapat cabaran seperti kesan lenturan balik dan kos bahan yang lebih tinggi, penyelesaiannya—daripada tekanan servos maju hingga pemilihan aloi strategik—telahpun ditubuhkan dengan baik. Bagi jurutera automotif dan pasukan perolehan, soalannya bukan lagi iF mereka harus mengadopsi penempaan aluminium, tetapi bagaimana untuk mengoptimumkan proses bagi nilai dan prestasi maksimum.

Soalan Lazim

1. Apakah kelebihan utama menggunakan aluminium untuk badan kereta?

Kelebihan utama ialah pengurangan berat yang ketara, sering kali sehingga 40-50% berbanding badan keluli tradisional. Jisim yang lebih rendah ini secara langsung meningkatkan kecekapan bahan api, pecutan, dan prestasi brek. Selain itu, aluminium menawarkan rintangan kakisan semula jadi yang sangat baik serta keupayaan penyerapan tenaga semasa perlanggaran, yang meningkatkan jangka hayat dan keselamatan.

2. Mengapakah aluminium digunakan dalam industri automotif walaupun kosnya lebih tinggi?

Walaupun bahan mentahnya lebih mahal, aluminium memberikan kos kitaran hayat yang lebih rendah melalui penjimatan bahan api dan penyelenggaraan yang berkurang (kerana tidak berkarat). Tambahan pula, ia penting untuk memenuhi peraturan pelepasan kerajaan yang ketat dan memperluaskan julat kenderaan elektrik, yang menjadikan premium awal ini berbaloi bagi pengilang.

3. Bagaimanakah penempaan logam meningkatkan kecekapan pengeluaran?

Pengepresan logam adalah proses pembuatan berkelajuan tinggi yang mampu menghasilkan ribuan komponen yang sama dengan had toleransi ketat dalam masa singkat. Dengan menggunakan acuan progresif atau tekanan pemindahan, bentuk-bentuk kompleks boleh dibentuk, ditinju, dan dipotong dalam satu laluan automatik tunggal, secara ketara mengurangkan kos buruh dan masa kitaran berbanding pemesinan atau pengecoran.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —