Keluli A2 vs D2: Yang Mana Sesuai untuk Acuan Pemeteran Anda?

RINGKASAN

Apabila memilih bahan untuk acuan stamping, pilihan antara keluli perkakas A2 dan D2 menimbulkan pertukaran kritikal. Keluli perkakas D2 menawarkan rintangan haus yang lebih unggul, menjadikannya sesuai untuk pengeluaran jangka panjang dan bahan abrasif di mana jangka hayat acuan adalah perkara utama. Sebaliknya, keluli perkakas A2 memberikan ketahanan yang jauh lebih baik, yang membantu mencegah kepingan atau retakan pada acuan dengan geometri kompleks atau dalam keadaan hentaman tinggi. A2 juga lebih mudah dan kos efektif untuk dimesin, menjadikannya pilihan serbaguna untuk pelbagai aplikasi.

Ciri Asas: Pengenalan kepada Keluli Perkakas A2 dan D2

A2 dan D2 kedua-duanya adalah keluli perkakas kerja sejuk berkarbon tinggi dan berkromium tinggi, tetapi formulasi khusus mereka memberikan sifat yang berbeza. A2 sering dianggap sebagai gred serba guna yang fleksibel, menyeimbangkan ketahanan dan rintangan haus. Ia berfungsi sebagai penghubung antara keluli pengerasan minyak dan keluli berkromium tinggi seperti D2. Sebaliknya, D2 adalah pakar yang direkabentuk untuk ketahanan haus maksimum dalam aplikasi yang mencabar dan berskala tinggi.

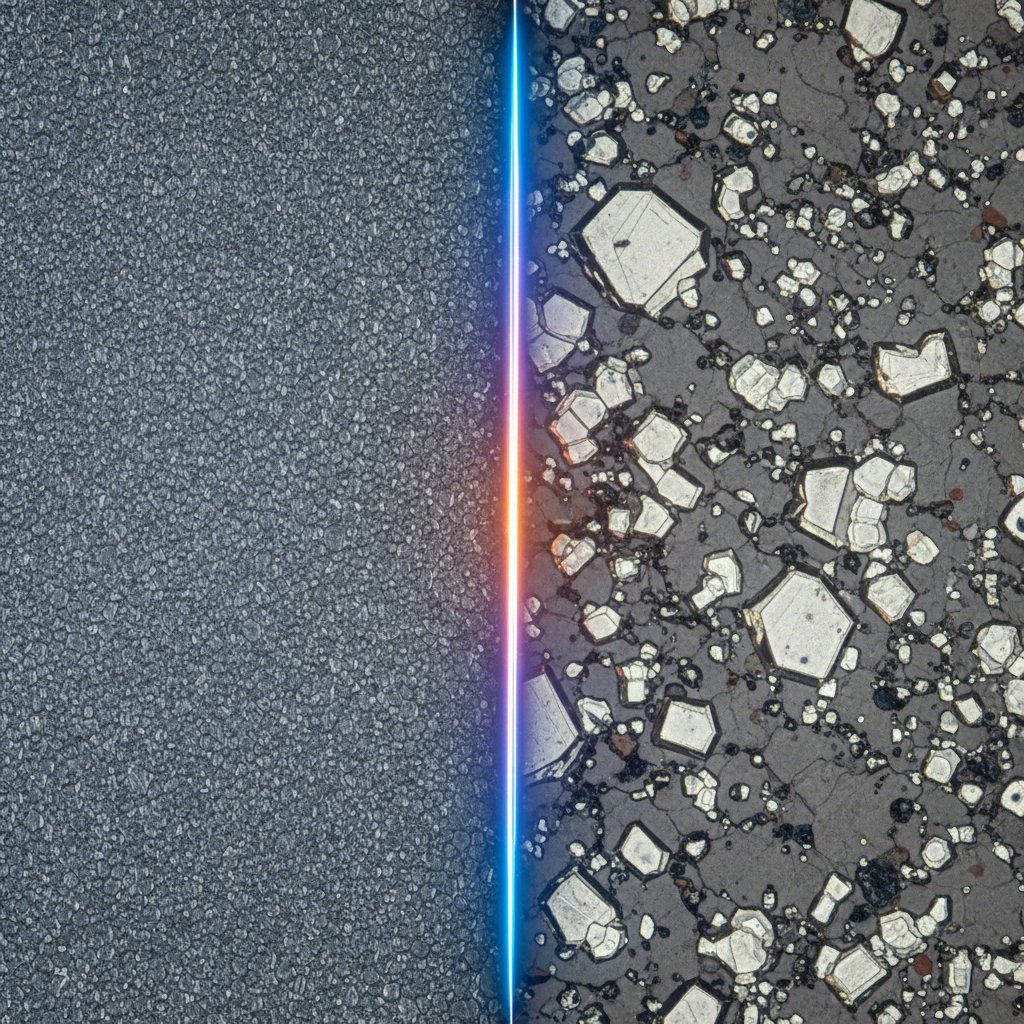

Perbezaan utama terletak pada komposisi kimia mereka, yang menentukan prestasi masing-masing. Kandungan kromium dan karbon yang lebih tinggi secara signifikan dalam D2 adalah kunci kepada rintangan hausnya yang luar biasa. Semasa rawatan haba, unsur-unsur ini membentuk jumlah besar zarah-zarah karbida kromium keras di dalam matriks keluli, yang menahan abrasi semasa operasi penempaan. A2 mempunyai kandungan aloi yang lebih sederhana, menghasilkan struktur mikro yang lebih kuat dan seragam.

Jadual di bawah menggariskan komposisi kimia tipikal yang menentukan ciri-ciri mereka:

| Unsur | Keluli Peralatan A2 (Peratusan Tipikal) | Keluli Peralatan D2 (Peratusan Tipikal) |

|---|---|---|

| Karbon (C) | 0.95 - 1.05 | 1.40 - 1.60 |

| Kromium (Cr) | 4.75 - 5.50 | 11.00 - 13.00 |

| Molibdenum (Mo) | 0.90 - 1.40 | 0.70 - 1.20 |

| Vanadium (V) | 0.15 - 0.50 | ≤ 1.10 |

Selepas rawatan haba yang sesuai, kedua-dua keluli boleh mencapai kekerasan yang serupa, biasanya dalam julat 57-62 HRC untuk A2 dan 55-62 HRC untuk D2. Walau bagaimanapun, kekerasan sahaja tidak menceritakan keseluruhan kisah. Perbezaan prestasi dari segi ketahanan hentaman dan rintangan haus pada tahap kekerasan ini adalah yang benar-benar membezakan mereka dalam aplikasi acuan stamping.

Perbandingan Utama: Rintangan Haus berbanding Ketahanan dalam Acuan Stamping

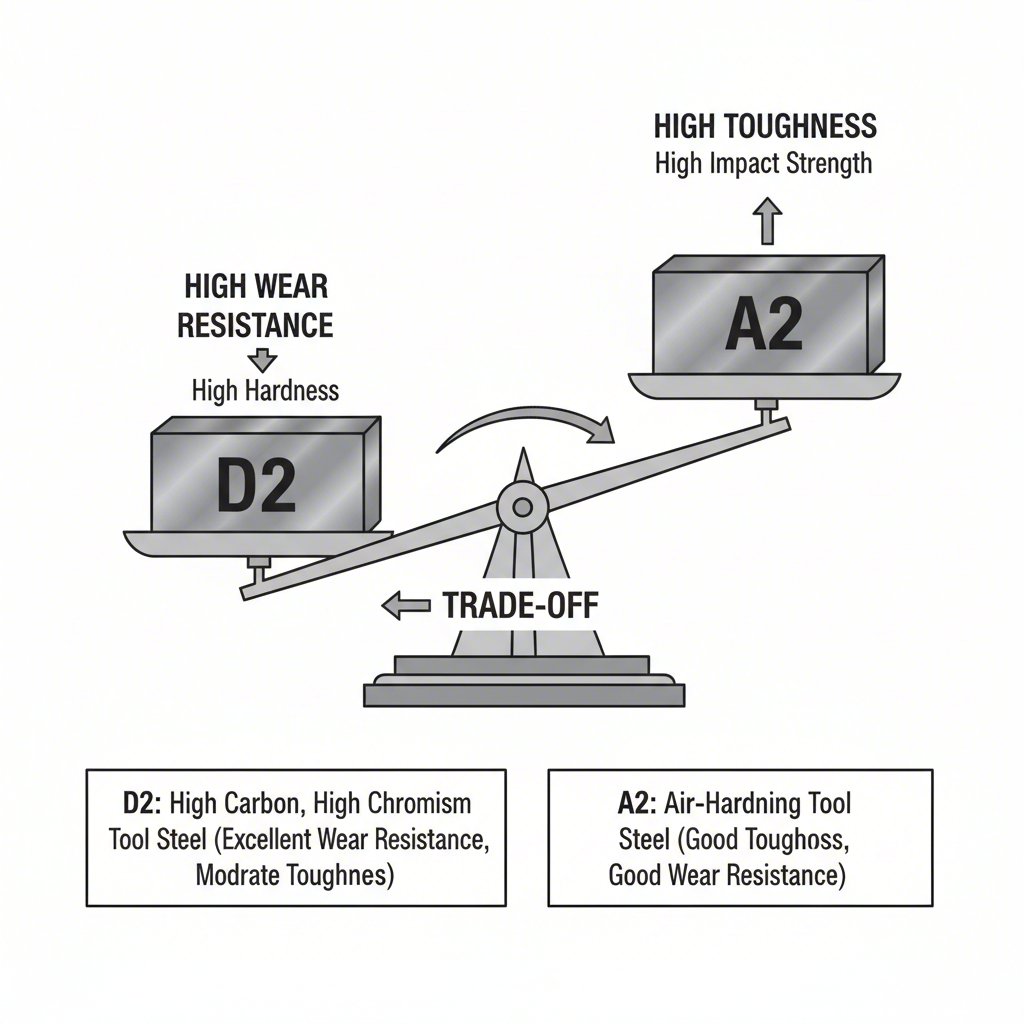

Faktor utama dalam membuat keputusan ketika memilih antara A2 dan D2 untuk acuan stamping adalah keseimbangan antara rintangan haus dan ketahanan. Kedua-dua sifat ini berkait secara songsang; mendapatkan lebih banyak salah satu hampir sentiasa bermakna mengorbankan sebahagian daripada yang lain. Memahami kompromi ini adalah penting untuk mengoptimumkan prestasi dan jangka hayat acuan.

Keluli perkakas D2 adalah peneraju takluk dalam rintangan haus. Kekuatan tinggi karbida kromium yang besar dan keras memberikan rintangan luar biasa terhadap daya abrasi yang berlaku semasa proses penampahan bahan, terutamanya bahan yang keras atau mengandungi unsur abrasif seperti keluli ber-silikon tinggi. Ini membawa kepada jangka pengeluaran yang lebih panjang antara pencantuman, pengurangan masa hentian, dan kos per unit yang lebih rendah dalam senario pengeluaran berkelajuan tinggi. Namun, rintangan haus yang tinggi ini datang dengan pengorbanan ketangguhan. Karbida yang sama yang menentang kehausan juga boleh bertindak sebagai titik tekanan dalaman, menjadikan D2 lebih rapuh dan mudah tercabut atau gagal secara tiba-tiba di bawah impak mendadak atau daya beban sisi yang tinggi.

Keluli perkakas A2, sebaliknya, menawarkan ketahanan yang lebih unggul. Kandungan aloi yang lebih rendah dan struktur karbida yang lebih halus menjadikannya jauh lebih tahan terhadap pecah dan pengelupasan. Ini menjadikan A2 pilihan yang sangat baik untuk acuan dengan butiran terperinci, sudut tajam, atau untuk aplikasi yang melibatkan pembentukan berat atau operasi penimbusan di mana beban hentaman merupakan perkara utama. Walaupun rintangan hausnya lebih rendah daripada D2, ia masih dianggap baik dan lebih dari mencukupi untuk pengeluaran jangka pendek ke sederhana atau apabila meninju bahan yang lebih lembut.

Keluli Perkakas A2

- Kelebihan: Ketahanan dan rintangan hentaman yang unggul, kurang cenderung mengelupas, keterkeratan yang lebih baik.

- Kekurangan: Rintangan haus yang lebih rendah berbanding D2, memerlukan penajaman yang lebih kerap dalam aplikasi berkelantangan tinggi.

Keluli Perkakas D2

- Kelebihan: Rintangan haus dan keupayaan mengekalkan tepi yang luar biasa, sesuai untuk pengeluaran jangka panjang dan bahan abrasif.

- Kekurangan: Ketahanan yang lebih rendah (lebih rapuh), mudah mengelupas di bawah hentaman, lebih sukar dikerjakan.

Pertimbangan Keterkeratan dan Pembuatan

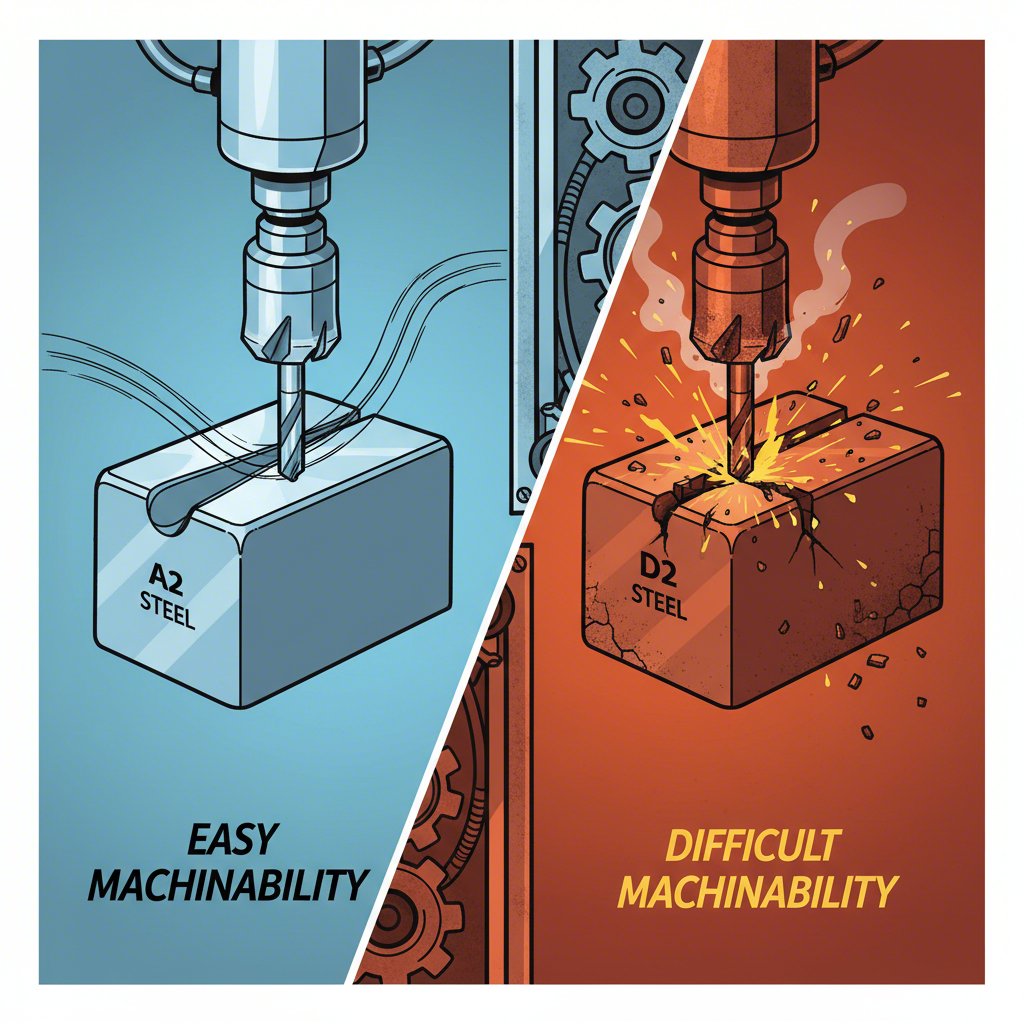

Di luar sifat prestasi, aspek praktikal dalam pembuatan acuan stamping adalah perkara penting. Ini merupakan satu lagi bidang di mana A2 dan D2 menunjukkan kontras yang ketara. Keluli perkakas A2 jauh lebih mudah dimesin dan digilap. Struktur mikronya lebih bersifat memaafkan terhadap alat pemotong, membolehkan kelajuan pemesinan yang lebih tinggi, mengurangkan kehausan alat, dan pada akhirnya, mengurangkan kos pengeluaran. Ini merupakan kelebihan besar apabila menghasilkan acuan kompleks yang memerlukan pemesinan yang meluas.

D2, disebabkan oleh kandungan karbida kromium abrasif yang tinggi, terkenal sukar untuk dimesin. Ia menghauskan alat pemotong dengan cepat, memerlukan kelajuan pemesinan yang lebih perlahan, dan mungkin memerlukan penggunaan peralatan khas seperti alat karbida atau teknik lanjutan seperti Pemesinan Descaran Elektrik (EDM). Proses penggilapan juga boleh menjadi lebih mencabar, menambah masa dan kos dalam proses pembuatan acuan. Halangan pengeluaran ini merupakan kekurangan utama D2 dan perlu dipertimbangkan dalam anggaran jumlah kos.

Kedua-dua A2 dan D2 adalah keluli pengerasan udara, satu kelebihan besar yang memberikan kestabilan dimensi yang sangat baik semasa rawatan haba. Ini bermakna ia kurang berkemungkinan untuk bengkok atau berubah bentuk semasa proses pengerasan, yang merupakan perkara penting untuk mengekalkan had ketat yang diperlukan bagi acuan stamping. Walaupun kedua-duanya stabil, A2 secara amnya dianggap sedikit lebih mudah dikendalikan, manakala kandungan aloi yang lebih tinggi dalam D2 boleh menjadikannya lebih sensitif terhadap parameter rawatan haba.

| Faktor | Keluli Perkakas A2 | Keluli Perkakas D2 |

|---|---|---|

| Kemampuan mesin | Baik | Lemah / Sukar |

| Kebolehgilapan | Baik | Buruk |

| Kestabilan Rawatan Haba | Cemerlang | Sangat baik |

Analisis Kos-Prestasi dan Cadangan Akhir

Keputusan akhir antara keluli A2 dan D2 untuk acuan stamping bergantung kepada analisis kos-prestasi yang menyeluruh. Pilihan ini bukan sekadar mengenai keluli mana yang "lebih baik", tetapi keluli mana yang paling ekonomikal untuk aplikasi tertentu. Ini melibatkan penilaian yang melampaui harga bahan awal untuk mengambil kira kos pembuatan dan jangka hayat keseluruhan acuan yang dijangkakan.

A2 secara umum kurang mahal sebagai bahan mentah dan, seperti yang dibincangkan, kosnya jauh lebih rendah untuk dimesin menjadi acuan siap. Untuk pengeluaran dalam jumlah pendek hingga sederhana atau bagi meninju bahan bukan abrasif, A2 kerap kali merupakan penyelesaian yang paling berkesan dari segi kos. Ketahanan cemerlangnya memberikan margin keselamatan yang boleh dipercayai terhadap kegagalan awal acuan, menjadikannya jentera yang boleh dipercayai untuk pelbagai jenis kerja.

Kos bahan dan pemesinan D2 yang lebih tinggi hanya dapat dibenarkan dalam aplikasi di mana rintangan hausnya yang unggul memberikan pulangan pelaburan yang jelas. Sebagai contoh, dalam operasi penempaan keluli tahan karat yang abrasif dengan kuantiti pengeluaran yang sangat panjang, acuan D2 mungkin bertahan beberapa kali lebih lama berbanding acuan A2. Tempoh perkhidmatan yang lebih panjang ini mengurangkan keperluan untuk hentian operasi yang mahal bagi penyelenggaraan atau penggantian acuan, seterusnya menghasilkan kos kepemilikan keseluruhan yang lebih rendah walaupun pelaburan awalnya lebih tinggi. Keputusan ini menjadi suatu pengiraan ekonomi: adakah penjimatan daripada pengurangan hentian operasi dan penggantian yang kurang kerap akan melebihi perbelanjaan awal tersebut?

Bagi projek-projek kritikal, terutamanya dalam sektor yang mencabar seperti pembuatan automotif, berunding dengan pakar boleh menjadi sangat bernilai. Syarikat-syarikat seperti Shaoyi (Ningbo) Metal Technology Co., Ltd. mempunyai kepakaran dalam acuan penempaan automotif berketepatan tinggi dan boleh memberikan panduan pakar mengenai pemilihan bahan dan rekabentuk acuan bagi memastikan prestasi dan kecekapan kos yang optimum untuk komponen tertentu anda.

Untuk membuat keputusan akhir, gunakan matriks berikut untuk menilai keperluan khusus aplikasi anda:

| Faktor | Keluli Perkakas A2 | Keluli Perkakas D2 |

|---|---|---|

| Pakai Pencegahan | Baik | Cemerlang |

| Kekuatan (Rintangan Kikisan) | Cemerlang | Sederhana |

| Kemampuan mesin | Baik | Buruk |

| Kos Awal (Bahan + Pemesinan) | Lebih rendah | Lebih tinggi |

| Aplikasi yang Paling Sesuai | Tujuan umum, acuan kompleks, pusingan sederhana, penempaan berimpak tinggi | Pusingan berskala tinggi, bahan pemotong, bentuk acuan ringkas |

Soalan Lazim

1. Adakah D2 lebih keras daripada A2?

Walaupun D2 boleh mencapai kekerasan Rockwell (HRC) maksimum yang sedikit lebih tinggi, kedua-dua keluli ini beroperasi dalam julat kekerasan yang sangat serupa (biasanya 55-62 HRC). Perbezaan yang lebih ketara bukan pada kekerasan tetapi pada rintangan haus. Komposisi kimia unik D2 yang kaya dengan karbon dan kromium membentuk jumlah besar zarah karbida keras. Karbida-karbida ini memberikan D2 rintangan haus abrasi yang jauh lebih baik, yang sering dianggap sebagai "lebih keras" dalam aplikasi, walaupun ukuran HRC pukal adalah serupa dengan A2.

2. Untuk apakah keluli peralatan A2 sesuai?

Keluli alat A2 adalah bahan yang sangat serba guna yang dihargai kerana keseimbangan yang cemerlang antara ketahanan dan rintangan haus yang baik. Ia sesuai untuk pelbagai aplikasi kerja sejuk, termasuk acuan tebuk, acuan bentuk, alat penin, dan pisau industri. Ketahanannya yang tinggi menjadikannya sangat sesuai untuk alat yang mengalami impak atau acuan dengan reka bentuk rumit yang mungkin mudah tercalar jika dibuat daripada bahan yang lebih rapuh.

3. Apakah kekurangan keluli D2?

Kekurangan utama keluli D2 timbul daripada sifat-sifat yang sama yang memberikannya rintangan haus yang sangat baik. Tahap ketahanannya yang lebih rendah menjadikannya lebih rapuh dan mudah tercalar atau patah di bawah beban hentakan. Ia juga jauh lebih sukar dan mahal untuk dimesin dan digilap disebabkan oleh sifatnya yang abrasif. Akhir sekali, walaupun kandungan kromium yang tinggi memberikan sedikit rintangan kakisan, ia bukan keluli tahan karat dan akan berkarat jika tidak diselenggara dengan betul.

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —

Jumlah kecil, piawai tinggi. Perkhidmatan prototaip pantas kami membuat pengesahan lebih cepat dan mudah —