Kāpēc lielākā daļa automašīnu detaļu štancēšanas neizdodas un kā panākt panākumus

Automobiļu ražošanas kodols

Kas ir automobiļu detaļu apspiešana?

Vai jūs kad esat brīnījies, kā automobiļu korpusa paneles, skavas vai dzinēja balstiem tiek izgatavotas ar tik lielu precizitāti un vienveidību? Atbilde slēpjas procesā, ko sauc par auto daļu formēšana . Lai definētu apspiešanu šajā kontekstā, tā ir ražošanas metode, kas pārveido plakanas metāla loksnes par sarežģītām formām un struktūrām, no kurām sastāv mūsdienu automobiļi. To veic izmantojot spēcīgas apspiešanas mašīnas un rūpīgi izstrādātus matricas, nodrošinot, ka katra detaļa atbilst stingrām prasībām attiecībā uz izmēru, izturību un piestādīšanu.

Kad skatāties uz visu mērogu no automobiļu industrija ražošanas process , ir skaidrs, kāpēc perforēšana ir tik svarīga. Iedomājieties, ka mēģināt izgatavot tūkstošiem—vai pat miljoniem—identisku, augstas kvalitātes detaļu ar roku. Izskatās, ka tas nav iespējams, vai ne? Šeit nāk talkā perforēšanas ražošana, kas automobiļu ražotājiem ļauj apmierināt lielā apjoma pieprasījumu ar ātrumu un precizitāti.

Aprēķināts, ka vairāk nekā puse no visām metāla detaļām tipiskā transportlīdzeklī tiek izgatavotas ar metāla perforēšanas procesiem, kas to padara par automobiļu ražošanas pamatu.

Mūsdienu transportlīdzekļu ražošanas mugurkauls

Tātad, kas ir perforēšana lielākajā ainā? Būtībā automobiļu metāla štancēšana ir process, kas veido lielāko daļu no tā, ko redzat (un neredzat) automašīnā — no ārējām korpusa plāksnēm līdz sarežģītiem iekšējiem stiprinājumiem. Šī tehnika ir ne tikai metāla veidošana; tā ir par to, lai katra detaļa būtu izturīga, vienota un izmaksu ziņā izdevīga. Automatizējot štancēšanas ražošanas procesu, automobiļu ražotāji var piegādāt transportlīdzekļus, kas atbilst stingrām drošības, veiktspējas un estētikas prasībām, vienlaikus ražošanas izmaksas turējot kontrolē.

- Lielapjoma ražošana: Štancēšana ļauj ātri izgatavot tūkstošiem identisku detaļu.

- Tikslība un saskaņotība: Katra štancēta detaļa atbilst ciešiem tolerances limitiem, kas ir kritiski svarīgi drošībai un veiktspējai.

- Izturība: Šis process rada detaļas, kas iztur ikdienas braukšanas grūtības.

Kopsavilkumā, auto daļu formēšana ir klusā spēka avots, kas nodrošina mūsdienu transportlīdzekļu efektivitāti un uzticamību. Bez tās automašīnu ražošanas process būtu daudz mazāk efektīvs, un transportlīdzekļi neizpildītu augstos standartus, ko no tiem gaida šoferi. Ieskatoties dziļāk, jūs sapratīsiet, kāpēc šī procesa apguve ir atslēga, lai sasniegtu panākumus automašīnu nozarē.

Izpētīsim galvenos automašīnu štancēšanas procesus

Galveno štancēšanas tehniku skaidrojums

Redzot perfekti izveidotu automašīnas spārnu vai sarežģītu dzinēja stiprinājumu, vai jums reiz ir radusies doma, kā šādu precizitāti ir iespējams sasniegt lielā mērogā? Atbilde slēpjas ražošanas štancēšanas procesā – ļoti specializētā metožu kopumā, kas pārveido plakanas metāla loksnes par sarežģītām detaļām, kas ir būtiskas automašīnu daļu ražošanai. Apskatīsim trīs svarīgākās tehnikas: progresīvā štancēšana ar matricām, pārnešanas štancēšana ar matricām un dziļā vilkšana.

- Progresīvā štancēšana ar matricām: Iedomājieties industriālu metāla štancēšanas mašīnu darbojas kā montāžas līnija metālam. Šajā procesā metāla strēmele pārvietojas caur vairākām stacijām, no kurām katra veic konkrētu darbību — piemēram, griešanu, liešanu vai urbšanu — līdz pabeigtais gabals ir gatavs. Burvība ir tā automobiļu komponentu progresīvās štancēšanas ātrums un efektivitāte, kas padara to par ideālu lielu mazu, detaļu apjomu ražošanai ar ciešām tolerancēm.

- Pārnešanas veidņu štancēšana: Iedomājieties, ka detaļas pārvietojas neatkarīgi no vienas stacijas uz otru. Šeit mehāniskās rokas pārvieto detaļu no vienas veidnes uz nākamo, nodrošinot lielāku elastību un iespēju noņemt lieko materiālu dažādos posmos. Pārnešanas veidņu štancēšana izceļas, izgatavojot lielākas vai sarežģītākas formas, kurām nepieciešamas vairākas darbības, bet ne obligāti tikpat straujā tempā kā progresīvajām veidnēm.

- Glabojamās cirkonīna: Vai jebkad brīnījies, kā tiek izgatavotas degvielas tvertnes vai dzinēju korpusi ar bezšuvju, dziļām dobumiem? Dziļās vilkšanas process ir specializēts apspiešanas ražošanas process, kurā metāla loksne tiek ievilināta veidnē, veidojot detaļas, kuru dziļums pārsniedz to diametru. Šī tehnika ir ideāla stipru, dobu komponentu ražošanai, kas prasa izturību un vieglu dizainu.

Salīdzinot progresīvo, pārsūtīšanas un dziļās vilkšanas metodes

Pareizās apspiešanas metodes izvēle atkarīga no detaļas formas, izmēra un sērijas apjoma. Šeit ir sānu skats uz šo trīs procesu salīdzinājumu:

| Štampēšanas process | Pareizākais risinājums | Ražošanas ātrums | Instrumentu sarežģītība | Tipiskās detaļas |

|---|---|---|---|---|

| Paaugstošā spiešana | Lielapjoma ražošana, mazas līdz vidēja izmēra, detalizētas detaļas | Ļoti augsts | Augsta (daudzposmu) | Iekavas, savienotāji, skavas |

| Pārvietošanas formēšana | Lielas, sarežģītas formas vai mazāka apjoma ražošana | Mērens | Vidēja (atsevišķas veidnes) | Šasijas komponentes, šķērsvirsmas, lieli skavas |

| Dzilvja formēšanas | Detaļas ar ievērojamu dziļumu (dziļums > diametrs) | Mērens | Augsts (precīzijas veidnes un kontrole) | Degvielas tvertnes, dzinēja korpusi, karavāna paneļi |

Kāpēc procesa izvēle ir svarīga automašīnu ražošanā

Automobiļu štancēšanas process nav vienāds visiem. Piemēram, ja ražotājam ir nepieciešami tūkstoši identisku skavu, progresīvā veidņu štancēšana—bieži vien integrēta ar automātiskiem štancēšanas barotājiem—nodrošina ātrumu un vienveidību. Taču automašīnas strukturālajai šķērsvirsmai pārnešanas veidņu štancēšana nodrošina elastību sarežģītāku un lielāku formu apstrādē. Un attiecībā uz dziļām, bezšuvju detaļām, piemēram, degvielas tvertnēm, dziļā izspiešana ir galvenā risinājums, lai gan tai ir nepieciešama rūpīga materiāla īpašību un veidņu precizitātes kontrole.

Katra izgatavošanas procesa ražošanā ir savas problēmas un priekšrocības. Progresīvo veidņu lietošana ir efektīva, taču tā prasa precīzu iestatīšanu un apkopi. Pārnešanas veidnes nodrošina lielāku pielāgojamību, taču var būt lēnākas. Dziļās vilkšanas procesā nepieciešams precīzi kontrolēt metāla plūsmu, lai novērstu defektus, taču tā ir nepārspējama stipru, vieglu un sarežģītu dobu formu izgatavošanā.

Iepazīstoties ar to, kā materiālu un veidņu izvēle ietekmē šos procesus, kļūst skaidrs, kāpēc auto daļu izgatavošanas mākslas apgūšana ir būtiska augstas kvalitātes un uzticamu automašīnu daļu ražošanai.

Svarīgie materiāli izspiestām auto daļām

Materiālu izvēle izgatavošanas procesā

Iedomājoties par automašīnas precīzajām korpusa līnijām vai sajūtot tās rāmja izturību, vai Jūs esat brīnījušies, no kādiem materiāliem ir izgatavotas šīs automašīnu metāla detaļas? Atbilde nav tik vienkārša kā tikai „metāls“ — tā ir rūpīga zinātnes, inženierzinātnes un ekonomikas kombinācija. Pareiza materiāla izvēle spiestās metālapstrādes veidā ir kritiski svarīgs lēmums, kas tieši ietekmē transportlīdzekļa svaru, drošību, veiktspēju un pat tā galīgo cenu.

Apskatīsim sīkāk. Visizplatītākie materiāli, ko izmanto automašīnu plāksnes metāla detaļām, ir tērauds un alumīnija sakausējumi, taču izvēle bieži vien ir atkarīga no katras konkrētās komponentes funkcijas. Piemēram, konstrukcijas stiprinājumam var būt nepieciešama augstas izturības tērauda izturība, savukārt vieglajam motora pārsegam var būt lietderīgi izmantot alumīnija zemāko blīvumu. Arī citi specializēti metāli, piemēram, nerūsējošais tērauds vai varš sakausējumi, ir nozīmīgi dažās elektriskajās vai korozijai jutīgās lietojumprogrammās.

Tērauds: Klasiskā izvēle stiprībai un daudzpusībai

Tērauda lokšņu štancēšana joprojām ir lielākās daļas automobiļu metāldaļu pamats. Kāpēc? Tērauds piedāvā spēcīgu kombināciju no augstas izturības, ilgmūžības un izmaksu efektivitātes. To īpaši izmanto šasijas komponentiem, drošībai kritiskām rāmju konstrukcijām un baltajām korpusa struktūrām, kurām nepieciešama triecienu izturība un stingrība. Ar augstu stiprību apveltītie tēraudi (AHSS) un augstas stiprības zema leģējošanas tēraudi (HSLA) tagad tiek plaši izmantoti, lai samazinātu svaru, saglabājot drošības standartus. Šie tēraudi ir izstrādāti ar noteiktām mehāniskām īpašībām, kas tos padara par ideālu izvēli detaļām, kurām jāuzsūc enerģija avārijas laikā vai jāiztur smagas slodzes.

Tomēr tēraudam ir arī trūkumi. Tā blīvums nozīmē, ka tas pievieno automobilim lielāku svaru, kas var ietekmēt degvielas efektivitāti. Un, ja tas nav pārklāts vai nav izgatavots no nerūsējoša tērauda, tas var būt pakļauts korozijai laika gaitā ( Global Gauge ).

Alumīnijs: viegla inovācija modernām automašīnām

Alumīnija automašīnas detaļas kļūst aizvien populārākas, jo automašīnu ražotāji cenšas sasniegt labāku degvielas efektivitāti un zemākas emisijas. Alumīnija lielākā priekšrocība ir tā augstais izturības attiecība pret svaru – tas daudzās lietojumprogrammās var konkurēt ar tērauda izturību, vienlaikus ievērojami samazinot detaļas svaru. Tādēļ alumīnijs ir izvēlētais materiāls karstiem paneļiem, riteņiem, suspensijas rokām un pat dažām dzinēja detaļām. Alumīnijs arī dabiski iztur koroziju, kas ir plus punkts ilgmūžībai un izskatam.

Tomēr alumīnijs nav ideāls visām darbībām. Tas parasti ir dārgāks nekā tērauds un, lai gan izturīgs, var nebūt piemērots visstrukturālākajām konstrukcijām. Tāpēc ražotāji bieži izmanto abu metālu kombināciju, optimizējot katras komponentes vajadzības.

Tērauds pret Alumīniju Mūsdienu Automobiļos: Priekši un Trūkumi

- Tērauda Priekšrocības: Augsta izturība, lieliska izturība, izmaksu efektivitāte, pielietojams daudzām automašīnu loksnes metāla detaļām.

- Tērauda Trūkumi: Smagāks (palielina transportlīdzekļa svaru), var rūsēt, ja nav pareizi apstrādāts.

- Alumīnija priekšrocības: Viegls (uzlabo degvielas efektivitāti), stiprs attiecībā pret svaru, dabiski rūsē izturīgs, pārstrādājams.

- Alumīnija trūkumi: Parasti dārgāks, ne tik stiprs kā tērauds dažām konstrukcijas lietojumprogrammām, var būt sarežģītāk veidot noteiktos štancēšanas procesos ar lokšņu metālu.

Citi metāli automašīnu štancēšanā

Lai gan dominē tērauds un alumīnijs, citi metāli dažreiz ir svarīgi auto daļu štancēšanā. Nenoslēdzošo tēraudu izmanto izplūdes sistēmām un apdarei tā izturības pret koroziju dēļ. Varš sakausējumi ir būtiski elektriskajiem spraudņiem un vadiem, pateicoties to augstajai vadītspējai. Katru materiālu izvēlas atkarībā no konkrētās daļas un tās prasībām — vai nu stiprums, vadītspēja vai izturība pret ārējiem apstākļiem.

Galvenais ir tas, ka automašīnu metālapstrādē izvēloties pareizo materiālu, ir jāpanāk līdzsvars. Tā ir atbilstība katras metāla īpašībām un automašīnas vajadzībām – nodrošinot, ka katrs izspiests auto daļas elements, sākot no triecienizturīga rāmja līdz vieglai motora pārsegu, nodrošina drošību, veiktspēju un vērtību. Nākamajā sadaļā jūs redzēsiet, kā rīku un matricu dizaina zinātne piešķir dzīvību šiem materiālu izvēles lēmumiem, veidojot katra gala produkta sīkāko detaļu.

Rīku un matricu dizaina kritiskā loma

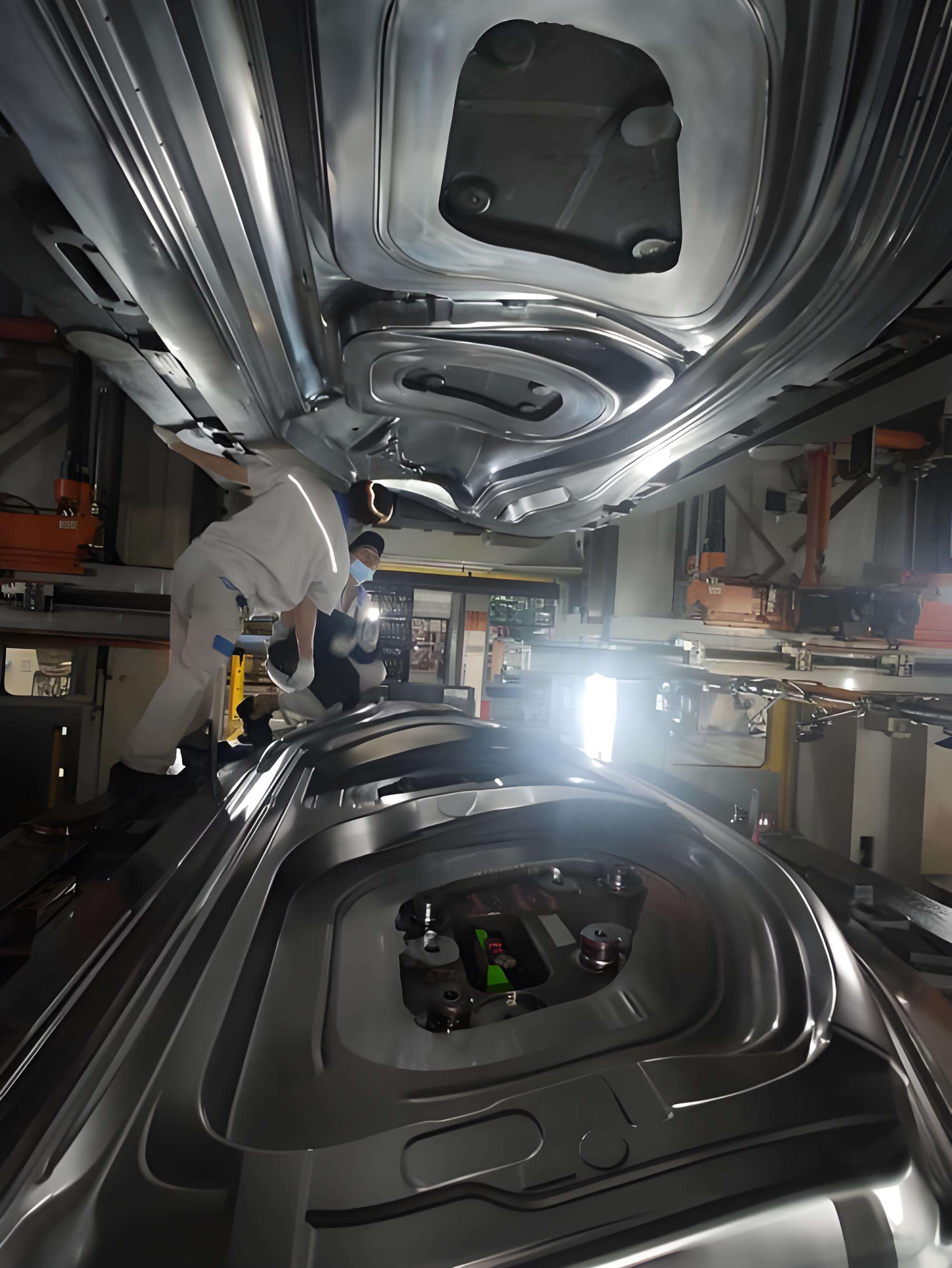

Rīku un matricu dizaina zinātne

Vai jūs kad domājāt, kāpēc dažas izspiestas automašīnu daļas piestāv perfekti, bet citas cīnās ar kvalitātes problēmām vai agrīnu nodilumu? Atšķirība bieži slēpjas dizainā un inženierzinātnēs automobiļu formēšanas matricas kas veido katru metāla gabalu. Iedomājieties matricu kā pielāgotu veidni – tās precizitāte nosaka, vai automašīnas spārns, kronšteins vai paneļi atbilst modernām automašīnām nepieciešamajiem stingrajiem izmēru pieļaujamajiem novirzēm.

Tātad, kas padara to lielisku automobiļu stampēšanas formā ? To sākas ar inženierzinātnes ekspertīzi. Veidnes tiek izstrādātas, izmantojot modernu CAD programmatūru, un katra līkne, mala un iezīme tiek pielāgota konkrētai detaļai. Mērķis ir nodrošināt, lai metāls plūstu gludi, veidotu precīzu formu un viegli atdalītos — bez plaisām, krunciņām vai deformācijām. Pat neliela kļūda veidnes projektēšanā var izraisīt dārgas kļūdas vai ražošanas aizkavēšanos.

Materiālu izvēle: Kāpēc veidņu materiāli ir svarīgi

Šķiet sarežģīti? Tā arī ir. Materiāla izvēle automobiļu formu detaļas tieši ietekmē tās darbību un kalpošanas laiku. Lielāko daļu automašīnu štancēšanas veidņu gatavo no specializētiem rīku tēraudiem — piemēram, D2 vai A2 —, kurus izvēlas pēc to izcilas cietības, nodilumizturības un izturības pret triecieniem. Šādi sakausējumi bieži satur hromu, vanādijs un molibdēnu, lai palielinātu izturību un pretestību plaisām. Lielākiem veidņu korpusiem parasti izmanto čugunu (gan pelēko, gan mallejamu) tās stabilitātes un izmaksu efektivitātes dēļ, savukārt kritiskām griešanas malām var izmantot karbīda ieliktņus.

- Rīku tēraudi (D2, A2): Augsta cietība un nodilumizturība nodrošina ilgstošu ražošanu.

- Čuguns: Lieliska vibrāciju slāpēšana un apstrādājamība lieliem matricu konstrukcijām.

- Karstās iestarpinājumi: Īpaši izturīgs griezējmalas izturība lielapjoma vai abrazīvu pielietojumu gadījumā.

Pareiza kombinācija nodrošina, ka matricas iztur lielas spēka slodzes bez formas vai precizitātes zuduma.

No prototipa izspiešanas līdz masu ražošanai

Pirms matricas nonāk lielražošanā, ražotāji bieži paļaujas uz prototipa izspiešanu lai apstiprinātu dizainus un laikus novērstu problēmas. Prototipa veidņi – dažreiz saukti par mīkstām veidnēm – ļauj ātri un ekonomiski ražot nelielas partijas testēšanai un dizaina pielāgošanai. Šī fāze ir ļoti svarīga: tā ļauj inženieriem uzlabot matricu, pielāgot pieļaujamās novirzes un nodrošināt gala rezultātu. automobiļu stampēšanas formā nodrošina vienmērīgus, augstas kvalitātes rezultātus masveida ražošanā.

- Prototipa apspiešana palīdz identificēt iespējamas problēmas pirms ieguldījumiem dārgā cietajā apdare.

- Tie aizpilda plaisu starp koncepciju un ražošanu, saīsinot laiku līdz jaunu modeļu iziešanai tirgū.

Kad dizains ir pierādīts, tiek izveidots ciets instruments augstas apjoma sērijām, nodrošinot, ka katra apspiesta detaļa atbilst stingriem standartiem.

Apkope un nodiluma vadība: jūsu ieguldījuma aizsardzība

Iedomājieties, ka iegulda precizitātē automobiļu formu detaļas —tikai lai redzētu tās veiktspējas samazināšanos pēc dažām tūkstošu ciklu izpildes. Tāpēc pastāvīga apkope un nodiluma vadība ir neapspriežama lieta. Regulāras pārbaudes, tīrīšana un laikus veiktas remonta darbi pagarina gan prototipa, gan ražošanas veidņu mūžu, novēršot defektus un dārgu pārtraukumu. Nodilumizturīgi materiāli un virsmas apstrādes (piemēram, nitrēšana vai cinka pārklājums) vēl vairāk palielina izturību, nodrošinot, ka katra apspiesta detaļa paliek vienmērīga—cikls pēc cikla.

Kopsavilkot, auto daļu apspiešanas panākumi ir atkarīgi no rīku un veidņu dizaina mākslas un zinātnes. No materiālu izvēles līdz prototipa izstrādei un apkopei, katra detaļa veido gala produkta kvalitāti, efektivitāti un uzticamību. Tālāk aplūkosim, kā stingri kvalitātes kontroles standarti nodrošina, ka katra apspiesta daļa atbilstu nozaru gaidāmajām vērtībām.

Kvalitātes kontrole un precizitātes standarti

Kvalitātes nodrošināšana katrā daļā

Ņemot vērā viena vienīga transportlīdzekļa mehānisko daļu apspiestu komplektu milzīgo skaitu, var radīties jautājums: kā ražotāji nodrošina, ka katra komponente atbilst stingriem standartiem? Atbilde slēpjas stingrā kvalitātes kontroles sistēmā — tā atšķir labas automašīnu rezerves daļas no tām, kas neatbilst prasībām. Pasaulē, kur auto daļu formēšana , kvalitāte nav tikai modīgs termins; tā ir nepieciešama prasība, kas nosaka drošību, veiktspēju un ilgtermiņa uzticamību.

Šīs sistēmas pamatā ir jēdziens par straujām atļaujām . Iedomājieties, ka uzspiedīgs kronšteins vai šasijas komponents ir pat par daļu milimetra neprecīzs. Pat tik niecīga novirze var izraisīt montāžas problēmas, džinkstēšanu vai, visļaunākajā gadījumā, drošības riskus. Tāpēc katrs stamppresēšanas procesa solis tiek cieši uzraudzīts, sākot no pirmās matricas izspiešanas līdz pēdējai pārbaudei. Ražotājiem, kuri tiecas pēc augstas veiktspējas stamppresēšanai ir jānodrošina detaļas, kas precīzi iederas, bezproblēmnie darbojas un iztur reālas slodzes.

Automobiļu kvalitātes standartu izpratne

Tātad, kas ir nepieciešams, lai vienmērīgi sasniegtu šādu precizitāti? Nozare paļaujas uz starptautiski atzītiem standartiem un sertifikātiem, nozīmīgākie no kuriem ir IATF 16949 . Šo standartu izstrādāja Starptautiskā automobiļu uzdevumu darba grupa, un tas ir speciāli pielāgots automobiļu piegādātājiem, pamatojoties uz ISO 9001 standartu. Tas prasa uzņēmumiem ieviest stabilus kvalitātes vadības sistēmas, kas koncentrējas uz defektu novēršanu, procesu kontroli un nepārtrauktu uzlabošanos.

Sertifikācija atbilstoši IATF 16949 ir vairāk nekā zīmotne – tā ir pierādījums, ka ražotājs var pastāvīgi nodrošināt atbilstošu mehānisko daļu komplektu ražošanu, kas atbilst augstākajām automašīnu prasībām. Tā arī norāda klientiem un automobiļu ražotājiem, ka piegādātājs ir apņēmies nodrošināt kvalitāti, riska mazināšanu un nepārtrauktu uzlabošanos ( PPAP menedžeris ).

Vēl viens kvalitātes nodrošināšanas stūrakmens ir Ražošanas daļu apstiprināšanas process (PPAP) . Uztveriet PPAP kā visaptverošu pārbaudes sarakstu, kas nodrošina, ka katra jauna vai modificēta detaļa tiek pilnībā validēta pirms masveida ražošanas uzsākšanas. Tas ietver visu – sākot no dizaina dokumentiem un materiālu sertifikācijas līdz procesa spēju pētījumiem un paraugu pārbaudei. Ievērojot PPAP, ražotāji var savlaicīgi konstatēt iespējamas problēmas, nodrošinot, ka tikai tās detaļas, kas atbilst visām prasībām, nonāk savailes līnijā.

- Ienākošo materiālu inspekcija: Pārliecināties, ka izejmateriāli atbilst nepieciešamajām specifikācijām pirms apstrādes sākšanas.

- Procesa kontrole: Kritisko izmēru un īpašību uzraudzība katrā stiepšanas stadijā, nodrošinot precīzu toleranču ievērošanu.

- Pirmā izstrādājuma pārbaude: Sīka pirmā daļa no jaunas veidnes vai sērijas ražošanas pārbaude un dokumentēšana.

- Gala kvalitātes audits: Visaptveroša pabeigto daļu pārbaude attiecībā uz virsmas apdari, piegulo un funkcionālo veiktspēju.

- PPAP iesniegšana: Nodrošināt pilnu dokumentāciju un paraugu daļas klientam apstiprināšanai pirms pilna mēroga ražošanas.

- Pastāvīgi procesa auditēšana: Regulāras pārbaudes, lai nodrošinātu procesa vienveidību, aprīkojuma kalibrēšanu un operatoru apmācības atbilstību standartiem.

Kāpēc kvalitāte ir svarīga pēcpārdošanas un OEM daļām

Vai jebkad iepirkāties labas pēcpārdošanas automašīnu detaļas un brīnījāties, kāpēc daži zīmolni pastāvīgi pārsniedz citus? Parasti tas atkarīgs no to apņēmības šajā kvalitātes standartos. Labākie piegādātāji – tie, kas piedāvā labāko kvalitāti automobiļu pēcpārdošanas jomā – iegulda attīstītā pārbaudē, sertifikācijā un nepārtrauktā uzlabošanā. Viņi saprot, ka viena bojāta stiprinājuma plāksne vai slikti izspiesta panele var sabojāt visu transportlīdzekļa veiktspēju un reputāciju.

Attiecībā uz izturīgu izspiešanu, uzmanība sīkumos ir vēl svarīgāka. Augstas slodzes pielietojumos – piemēram, suspensijas stiprinājumos vai piedziņas stiprinājumos – nepieciešamas detaļas, kas iztur ekstrēmas slodzes un grūtos apstākļus. Tāpēc nozaru līderi iet tālāk par pamatprasībām, izmantojot reālu pārbaudi, attīstītus materiālus un stabilus procesu kontroles paņēmienus, lai nodrošinātu izturīgas izspiestas mehāniskas detaļu komplektus, kas iztur visgrūtākos apstākļus.

Kā redzams, kvalitātes kontrole ir pamats uzticamu automašīnas detaļu štancēšanai. No globālajām sertifikācijām līdz praktiskajām pārbaudēm – katrs solis ir paredzēts, lai nodrošinātu, ka katra detaļa – gan OEM, gan pēcpārdošanas – atbilst augstākajiem standartiem. Tālāk aplūkosim, kā šīs kvalitāti nodrošinošās štancētās detaļas tiek izmantotas modernās automašīnās, atbalstot visu – sākot no karstām plātnēm līdz dzinēju sistēmām.

Štancēto detaļu pielietojums modernās automašīnās

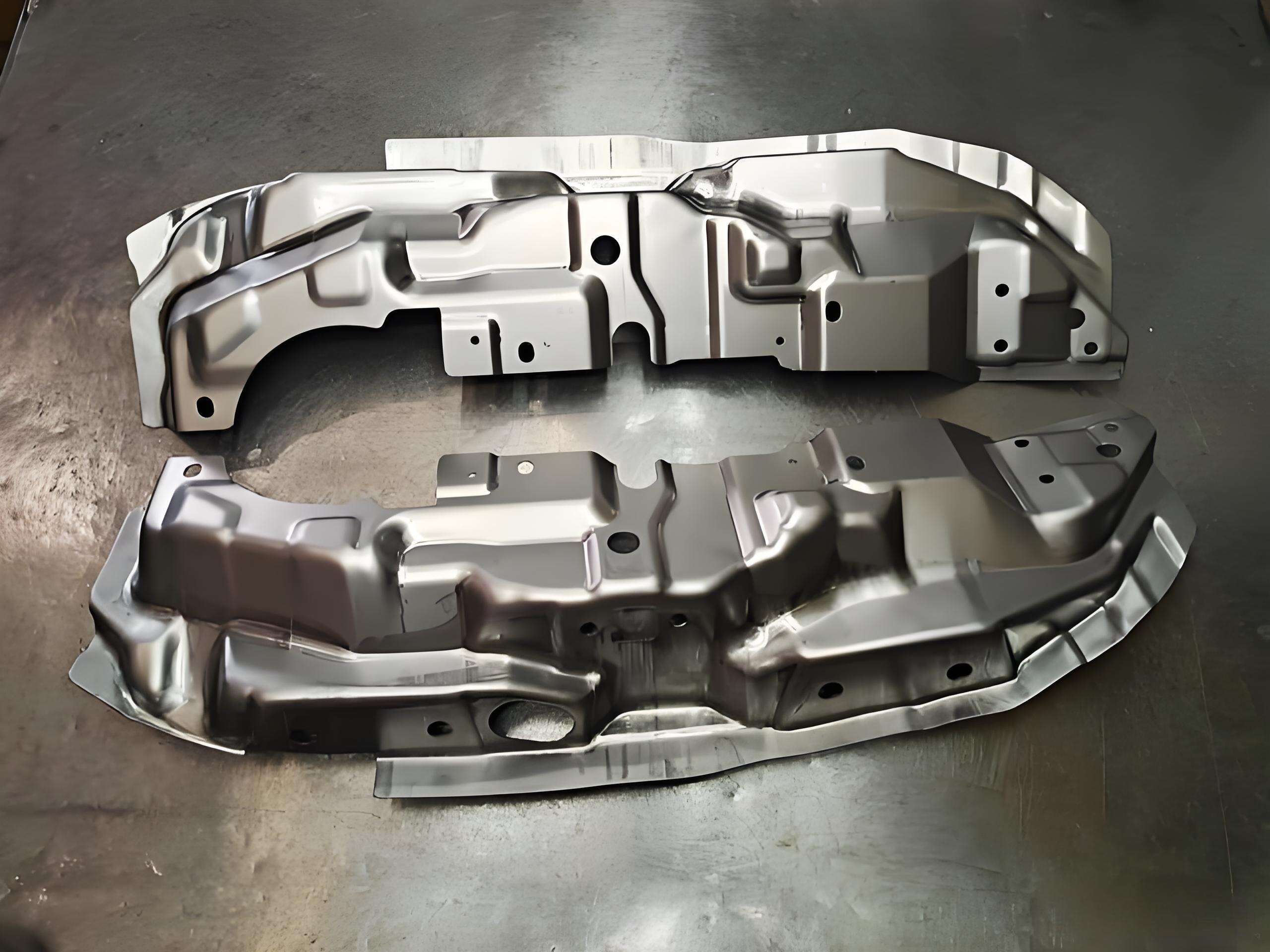

Štancētas detaļas no priekšējā uzvara līdz aizmugurējam

Raugoties uz modernu automašīnu, gandrīz katra sistēma balstās uz metāla štancēšanu automašīnu komponentiem . Bet kur īsti tiek izmantotas šīs štancētās detaļas un kāpēc automobiļu daļu ražotāji uz tām tik ļoti paļaujas? Apskatīsim automašīnas sekcijas pa sekcijām, lai redzētu, cik būtiskas automašīnu metāla štancētās detaļas ir struktūrai un funkcionalitātei.

-

Body-in-White (BIW) paneļi

- Durvis, motora pārsegi, priekšējie spārni, jumti, bagāžnieka vāki un sānu paneļi

- Šīs lielās panelis piešķir automašīnai tās formu un nodrošina pirmo aizsardzības līniju sadursmē.

-

Šasija un konstrukcijas komponenti

- Iekavas, šķērsstabu, rāmja sijas, apakššasijas un aizsargstaba pastiprinājuma stieņi

- Šie formēšanas daļas ir kritiski svarīgi stabilitātei, trieciena enerģijas absorbēšanai un citu sistēmu montāžai.

-

Dzinēja un dzinēja nodalījums

- Dzinēja balstiekārtas, transmisijas korpusi, eļļas baseini, degvielas padeves aizsargpārklāji un akumulatora kabeļu savienotāji

- Šeit automobiļu metāla štancējumi jāiztur siltums, vibrācijas un mehāniskais spriegums.

-

Pakāršana un stūrēšana

- Stūres sviras, savienojumi, pakari un stūres sensoru termināli

- Šie metāla formēšanas daļas palīdz nodrošināt gludu vadīšanu un precīzu stūres reakciju.

-

Iekšējās un drošības funkcijas

- Sēdekļu riteņi, drošības jostu sprādzi/aizdari, instrumentu panela rāmji un centrālais konsoles

- Šeit izgatavotās presējuma detaļas apvieno drošību, komfortu un stilu – iedomājieties izturīgas drošības jostu ierīces vai gludas dasborda balstus.

-

Elektrība un savienojamība

- ECU korpusi, baterijas poli, saslēgšanas stieņi un elektriskie spraudkontakti

- Precīzi izpresēti spraudkontakti nodrošina uzticamu enerģijas un signālu pārraidi visā automobilī.

Izplatītas lietošanas iespējas transportlīdzekļu sistēmās

Kāpēc automobiļu detaļu ražotāji izvēlēties metāla štancēšanu tik daudzām lietojumprogrammām? Tas ir saistīts ar vienveidību, izmaksām un elastīgumu. Auto stampēto daļām var ražot lielos apjosmās ar minimāliem atkritumiem, saglabājot ciešas izmēru tolerances piestāšanai un funkcionalitātei. Vai nu runa ir par izturīgo rāmi zem automašīnas vai sīki izstrādāto apdari kabīnē, automašīnu metāla štancētās detaļas ir visur.

Iedomājieties, kā savākt automašīnu bez štancētiem stiprinājumiem, karstās plātnēm vai savienotājiem - būtu gandrīz neiespēji sasniegt tādu pašu kvalitāti vai efektivitāti. Tāpēc vadošie automobiļu daļu ražotāji un auto stampēto daļām piegādātāji iegulda jauninātās štancēšanas procesos, lai apmierinātu moderno transportlīdzekļu mainīgās prasības. Pārejot uz vieglākiem un sarežģītākiem dizainiem, metāla štancēšanu automašīnu komponentiem nozīme turpinās pieaugt.

Nākamajā posmā aplūkosim, kā šīs štancētās detaļas pielāgojas jauniem trendiem - piemēram, elektrifikācijai un vieglo materiālu izmantošanai -, lai veidotu automobiļu ražošanas nākotni.

Automobiļu štancēšanas nākotnes tendences 2025. gadam

Štancēšana nākamās paaudzes automašīnām

Vai jūs esat domājuši par to, kā pāreja uz elektromobiļiem (EV) un tieksme pēc vieglākiem, efektīvākiem automobiļiem maina auto daļu štancēšanas pasauli? Apmeklējot automobiļu tirgotavu vai pārlūkojot jaunākos automobiļu modeļus, Jūs pamanīsiet, ka mūsdienu automobiļi izskatās un darbojas citādi nekā pirms dažiem gadiem ražotie modeļi. Šī pārmaiņa nav nejauša – to veicina jauni prasības attiecībā uz degvielas efektivitāti, ilgtspēju un progresīvajām tehnoloģijām, kas visām šīm jomām maina automobiļu štancēto komponentu tirgu (Datu analīzes tirgus ).

Vieglā konstrukcija ir viena no karstākajām pēcpārdošanas tendencēm automobiļu ražotāji un pēcpārdošanas automobiļu ražotāji līdzīgi meklē ceļus, kā samazināt transportlīdzekļa svaru, nenogurdinot stiprumu vai drošību. Kāpēc? Vieglāki transportlīdzekļi patērē mazāk enerģijas, kas nozīmē labāku degvielas ekonomiju benzīna automašīnām un garāku nobraukšanas attālumu elektriskajiem automobiļiem (EV). Auto daļu štancēšana ir šīs pārmaiņas centrā, jo ražotāji arvien biežāk vēršas pie advanced materiāliem un inovatīvām štancēšanas metodēm, lai ražotu plānākas, stiprākas detaļas.

- Augstas stiprības tērauds un alumīnijs: Šie materiāli tagad ir parastā lietošanā automobiļu metāla presējumos , nodrošinot nepieciešamo stiprumu sadursmju drošībai ar daļēju svaru.

- Sarežģītas ģeometrijas: Mūsdienu štancēšanas preses var veidot sarežģītas formas, kuras agrāk bija neiespējamas, ļaujot izgatavot vieglākas, tomēr izturīgākas konstrukcijas.

Elektrisko automobiļu un atvieglojumu ietekme

Iedomājieties elektriskās automašīnas iekšpusi. Nevis lielu dzinēju, jūs atradīsiet baterijas korpusus, elektrisko motoru korpusus un specializētas dzesēšanas sistēmas – visas prasa precīzi izspiestas metāla daļas. Elektrisko automašīnu pieaugums rada pieprasījuma pieaugumu pēc pielāgotām automobiļu metāla presējumos izstrādāti, lai derētu šiem jaunajiem pielietojumiem. Bet tas nav tikai par jauniem veidiem; tas ir par stingru prasību izpildi attiecībā uz izturību, siltuma pārvaldību un elektrisko izolāciju.

Ražotāji pielāgo savus spiešanas procesus, lai risinātu šos izaicinājumus. Piemēram, augstas jaudas servospiedes nodrošina kontroli un spēku, kas nepieciešams biezām, daudzslāņu bateriju pārklājiem vai sarežģītām motoru sastāvdaļām ar ciešām tolerancēm. Automatizācija un mākslīgā intelekta vadītas kvalitātes kontroles sistēmas arī kļūst par standartu, nodrošinot, ka katra izspiesta detaļa atbilstu elektrisko automašīnu tirgus stingrajām prasībām.

- Baterijas korpusi: Prasa izturīgas, vieglas un precīzi noslēgtas metāla izspiestās daļas, lai aizsargātu jutīgās šūnas un pārvaldītu siltumu.

- Motoru korpusi: Nepieciešami sarežģīti formas un augsta precizitāte, lai nodrošinātu klusu un efektīvu darbību.

- Viegli konstrukcijas: Katrs ietaupītais grams šasijā, suspensijā un korpusa paneļos veicina lielāku efektivitāti un veiktspēju.

Kas gaidāms ar automašīnu štancēto komponentu tirgu?

Ieskatoties nākotnē, automobiļu štancēto komponentu tirgu tas ir gatavs turpināt augšanu, jo OEM un pēcpārdošanas automobiļu ražotāji steidzas izpildīt mainīgās patērētāju un regulatoru prasības. Jāgaida vēl lielāki ieguldījumi automatizācijā, robotikā un digitālajā kvalitātes kontrolē, jo automobiļu pēcpārdošanas tendences virzās uz gudrākām, drošākām un ilgtspējīgākām mašīnām ( Spherical Insights ).

Kopsavilkumā, auto daļu žāvēšanas nākotne ir par pielāgošanos. Vai nu tas ir saskarē ar elektrifikācijas, viegluma vai jaunu drošības standartu izaicinājumiem, ražotāji, kuri pieņems inovācijas materiālos, aprīkojumā un procesu kontroli, vadīs ceļu. Kustoties uz priekšu, pareiza žāvēšanas partnera izvēle būs kritiski svarīga — šo tēmu mēs apsvērsim nākamajā solī, kad jūs domāsiet par to, kā izvēlēties piegādātāju, kurš spēj sekot līdzi šīm straujajām izmaiņām.

Izvēloties precīzās žāvēšanas partneri

Kā izvēlēties pareizo žāvēšanas partneri

Kad jums jāuzņemas atbildība par nākamā automobiļa projekta žāvēto komponentu iegādi, risks ir augsts. Viena kļūda piegādātāja izvēlē var izraisīt termiņu neizpildi, kvalitātes problēmas vai dārgas atsaukšanas. Tātad, kā jūs nodrošināt, ka jūsu partneris auto daļu formēšana nodrošina gan uzticamību, gan inovācijas? Iedomājieties, ka jūs salīdzināt sarakstu ar automobiļu detaļu ražotājiem — pareizi uzdotie jautājumi var izšķirt visu.

Galvenie faktori piegādātāja izvēlei

Šķiet sarežģīti? Tā nemaz nevajadzētu būt. Vadošie auto avostēšanas uzņēmumi kopīgas būtiskas īpašības, kas viņus izceļ no pārējiem. Šeit ir praktisks pārbaudes saraksts, kas palīdzēs pieņemt lēmumu:

- IATF 16949 Sertifikāts: Šis globāli atzītais standarts ir obligāts automobiļu piegādātājiem. Tas apliecina, ka uzņēmuma kvalitātes vadības sistēma atbilst nozarē stingrākajām prasībām – samazinot Jūsu riskus un nodrošinot vienmērīgu detaļu kvalitāti.

- Iekšējās veidņu izgatavošanas iespējas: Meklējiet auto detaļu ražotāji kas projektē un izgatavo paši savas veidnes un instrumentus. Iekšējās iespējas nozīmē ātrāku izpildi, labāku procesu kontroli un elastību ātri pielāgoties projektēšanas izmaiņām vai ražošanas izaicinājumiem.

- Materiālu ekspertīze: Vai Jūsu piegādātājs pārliecināti strādā gan ar augstas izturības sakausējumu tēraudu (AHSS), gan ar alumīniju? Materiālu zināšanas ir būtiskas mūsdienu transportlīdzekļiem, īpaši tādēļ, ka svaru samazināšana un elektrifikācija palielina pieprasījumu pēc pielāgotām automobiļu metāla štancēšanas risinājumiem.

- Pierādītais sniegums: Jautājiet par iepriekšējiem projektiem, klientu atsauksmēm un pieredzi ar sarežģītām montāžām. labākie pēcpārdošanas auto daļu ražotāji ir pierādījuši, ka spēj nodrošināt prasīgos specifikāciju noteikumus globālām automobiļu markām.

- Integrētas ražošanas pakalpojumi: Pilna apkalpošanas partneris var vienkāršot jūsu piegādes ķēdi – apvienojot vienā telpā plākšņu apstrādi, CNC apstrādi, metināšanu un montāžu. Šāda integrācija bieži noved pie labākas koordinācijas, īsākas piegādes laikiem un mazāk kvalitātes problēmām.

Kāpēc šie kritēriji ir svarīgi

Izvēloties starp automobiļu metāla formēšanas uzņēmumi nav tikai jautājums par cenu – tas ir par riska minimizēšanu un jūsu projekta drošību nākotnē. Piemēram, partneris ar iekšēju veidņu izgatavošanu var ātri reaģēt uz dizaina izmaiņām, bet dziļas materiālu ekspertīzes dēļ jūsu detaļas darbosies tā, kā paredzēts, neatkarīgi no tā, vai tās izgatavotas no viegla alumīnija vai ļoti izturīga AHSS. Uzņēmumi, kas iegulda kvalitātes sertifikācijā un digitālajās ražošanas sistēmās, arī būs ticamāk nodrošināt vienmērīgus rezultātus, atbilstošus gan OEM, gan citu prasībām kas ir augstas kvalitātes detaļu pēcapstrādes piegādātāji .

Shaoyi Metal Technology Co., Ltd.: Modeļa partneris

Ja meklējat piegādātāju, kas atbilst visiem kritērijiem, Shaoyi Metal Technology Co., Ltd. izceļas starp pielāgota automobiļu metāla štancēšana piegādātājiem. Kā vadoša integrētu precīzu automašīnu metāla detaļu risinājumu uzņēmums Ķinā, Shaoyi apvieno IATF 16949 sertifikāciju, iekšēju veidņu un inženierzinātņu nozari un pierādītu pieredzi ar alumīnijs, tērauds un speciālie sakausējumi. To pilna cikla pieeja – no izstrādes ražošanai (DFM) analīzes līdz masu ražošanai – ir ieguvusi uzticību no globālajām automobiļu zīmēm.

Kas atšķir Shaoyi no citiem auto avostēšanas uzņēmumi ir to apņēmība nodrošināt digitālu efektivitāti un kvalitāti. Ar modernām MES sistēmām pārredzamai ražošanai, ātrai prototipa izstrādei dizaina validācijai un izturētu pieredzi ar OEM un pēcapstrādes līderiem, viņi atspoguļo to, ko labākie pēcpārdošanas auto daļu ražotāji vajadzētu piedāvāt: uzticamību, elastīgumu un tehnisko dziļumu.

"Partnera izvēle vērsta uz šodienas vajadzībām, bet arī uz nākotnes inovāciju un izaugsmes pamata izveidi."

Izvērtējot iespējamos partnerus, izmantojiet šo pārbaudes sarakstu, lai salīdzinātu to spējas un kvalifikāciju. Pareiza izvēle ne tikai palīdzēs izvairīties no tipiskām problēmām automašīnu daļu apstrādē, bet arī nodrošinās jūsu uzņēmuma panākumus, attīstot automašīnu nozari.

Bieži uzdotie jautājumi par automašīnu daļu apstrādi

1. Kas ir automašīnu daļu apstrāde un kāpēc tā ir svarīga automašīnu ražošanā?

Automašīnu daļu apstrāde ir process, kas veido plakanas metāla loksnes par precīzām automašīnu sastāvdaļām, izmantojot spēcīgas preses un veidnes. Tā ir būtiska, jo ļauj masveidā, vienmērīgi un ilgstoši ražot detaļas, piemēram, karstumizturīgas pārsegu, stiprinājumu un dzinēja balstus, kas veido modernas automašīnu ražošanas pamatu.

2. Kādi materiāli visbiežāk tiek izmantoti automašīnu metālapstrādē?

Visizplatītākās materiālu veidi ir dažādas tērauda markas, tostarp augstas stiprības tērauds (AHSS) un alumīnija sakausējumi. Tērauds nodrošina stiprību un izmaksu efektivitāti strukturālajām daļām, bet alumīnijs nodrošina viegluma priekšrocības degvielas efektivitātei. Ražotāji var izmantot arī nerūsējošo tēraudu vai varša sakausējumus īpašiem pielietojumiem.

3. Kā ražotāji nodrošina automašīnu daļu kvalitāti pēc apstrādes ar spiedienu?

Kvalitāti nodrošina ar stingriem standartiem, piemēram, IATF 16949 sertifikāciju, PPAP validāciju un rūpīgu pārbaudi katrā ražošanas stadijā. Vadošie piegādātāji izmanto sarežģītus testus, procesa kontroli un pastāvīgas pārbaudes, lai garantētu, ka katra spiestā detaļa atbilst precīzām tolerancēm un veiktspējas prasībām.

4. Kādi ir galvenie apstrādes ar spiedienu procesi, ko izmanto automašīnu komponentu ražošanai?

Automobiļu ražotāji izmanto progresīvo matricas štancēšanu liela apjoma maziem komponentiem, pārnešanas matricas štancēšanu lielākiem vai sarežģītiem formas veidiem un dziļo velkšanu detaļām ar ievērojamu dziļumu. Katrs process tiek izvēlēts atkarībā no detaļas ģeometrijas, apjoma un pielietojuma vajadzībām.

5. Kā izvēlēties piemērotu auto daļu štancēšanas partneri?

Meklējiet piegādātāju, kuram ir IATF 16949 sertifikāts, iekšējā veidņu ražošana, pierādītais ekspertīze ar vairākiem materiāliem un spēcīga pieredze darbā ar globālām markām. Uzņēmumi, piemēram, Shaoyi Metal Technology Co., Ltd., piedāvā integrētas pakalpojumus, digitālu efektivitāti un stabila kvalitātes sistēmas, samazinot risku un nodrošinot uzticamas, augstas kvalitātes detaļas.

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —