Progresīvā matriča vs Pārnešanas matriča: Kura štampēšana ir pareizā?

TL;DR

Progresīvās veidnes un pārnēsājamās veidnes štampēšana atšķiras ar vienu galveno aspektu — kā tiek apstrādāts metāls. Progresīvās veidnes štampēšanā detaļas tiek izgatavotas no nepārtrauktas metāla lentes, kas pārvietojas cauri vairākām stacijām vienā veidnē, nodrošinot ātrumu un izmaksu efektivitāti lielām sērijām ar mazām, sarežģītām detaļām. Savukārt pārnēsājamās veidnes štampēšanā vispirms no metāla loksnes tiek izgriezta detaļa („ заготовка “), ko pēc tam mehāniskā sistēma pārvieto starp atsevišķām stacijām vai presēm, nodrošinot lielāku elastību lielāku, sarežģītāku komponentu ražošanai, tostarp ar dziļām ievilcēm vai vītnēm.

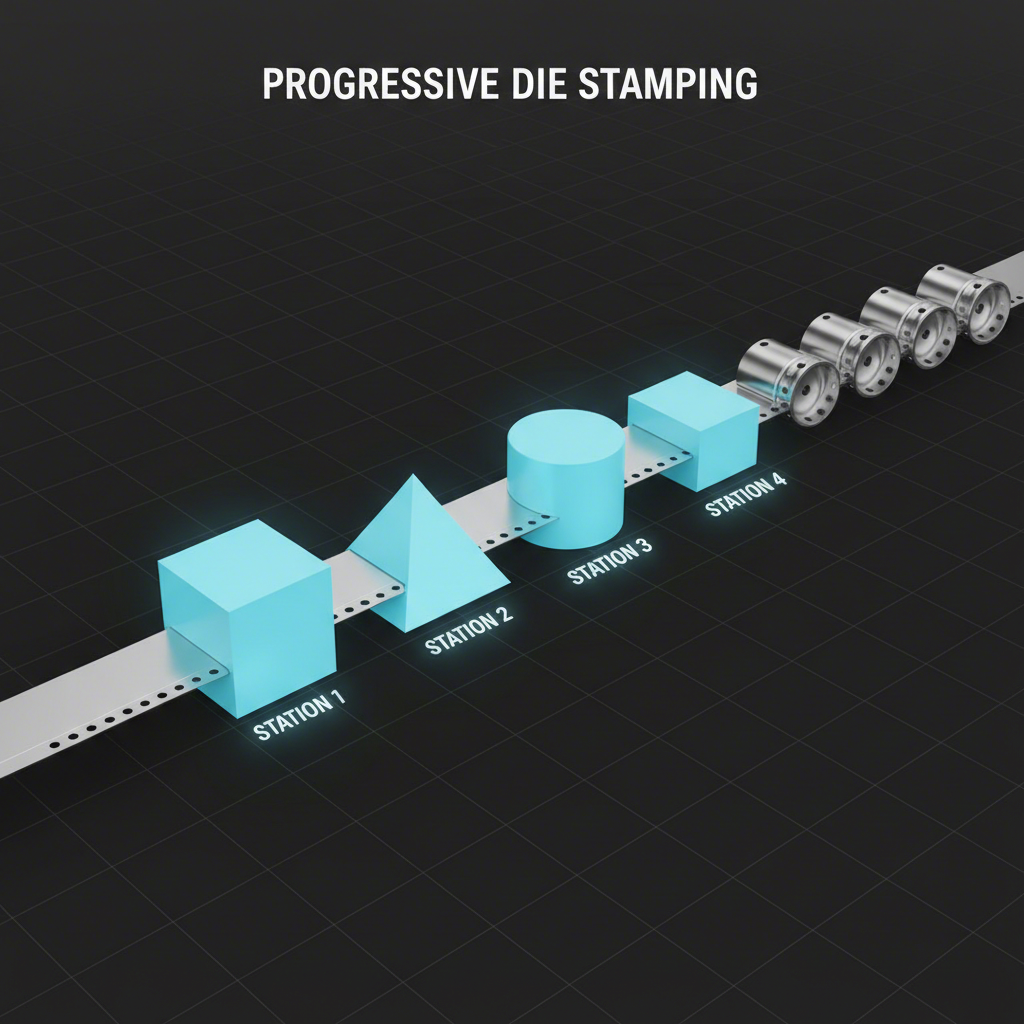

Progresīvās veidnes štampēšanas izpratne: process un principi

Progresīvā matricu stiprināšana ir ļoti efektīvs metāla formēšanas process, kas pazīstams ar savu ātrumu un precizitāti lielapjomu ražošanā. Šīs metodes būtība slēpjas nepārtrauktas metāla ruļļa vai sloksnes izmantošanā, kuru sistēmatiski ievada caur vienu daudzstaciju matricu. Katra matricas stacija veic konkrētu operāciju — piemēram, urbšanu, kalšanu vai liekšanu — secīgā veidā. Pusfabrikāts paliek piestiprināts pie nesējsloksnes, kamēr tas pārvietojas vai 'progredzē' no vienas stacijas uz otru ar katru preses velti.

Visa procesa integritāte ir atkarīga no metāla lentas precīzas novietošanas. Lai to sasniegtu, bieži tiek izmantoti koniski vāciņi. Šie vāciņi iekļūst lentā iepriekš izdurinātajos caurumos, lai nodrošinātu, ka tā ir ideāli novietota katrā stacijā, uzturot ciešas pieļaujamās novirzes visā ražošanas procesā. Tieši šī rūpīgā kontrole padara progresīvo matricu stiprināšanu par ideālu sarežģītu detaļu ražošanai, kurām nepieciešams augsts atkārtojamības līmenis, piemēram, sastāvdaļām automašīnu un elektronikas nozarē. Tikai pēdējā stacijā pabeigtā detaļa tiek atdalīta no nesošās lentas, kas minimizē materiāla atkritumus.

Progresīvās matricas stempēšanas galvenie priekšrocības ir tās ievērojami augstais ātrums un zemas izmaksas uz vienu detaļu, īpaši sērijām, kas ietver simtiem tūkstošu vai miljoniem vienību. Procesa automatizētā daba samazina darbaspēka nepieciešamību un ļauj strauju ražošanas ciklu veikšanu. Tomēr šai metodei ir arī ierobežojumi. Sākotnējās rīkojuma izmaksas ir ievērojamas, jo sarežģītajai, visu-vienā matricai nepieciešama būtiska inženierijas darba ieguldīšana. Turklāt, tā kā detaļa vienmēr ir piestiprināta pie sloksnes, noteiktas operācijas, piemēram, dziļā stempēšana vai elementu izveidošana daudzās pusēs, var būt grūtas vai prasīt papildu procesus.

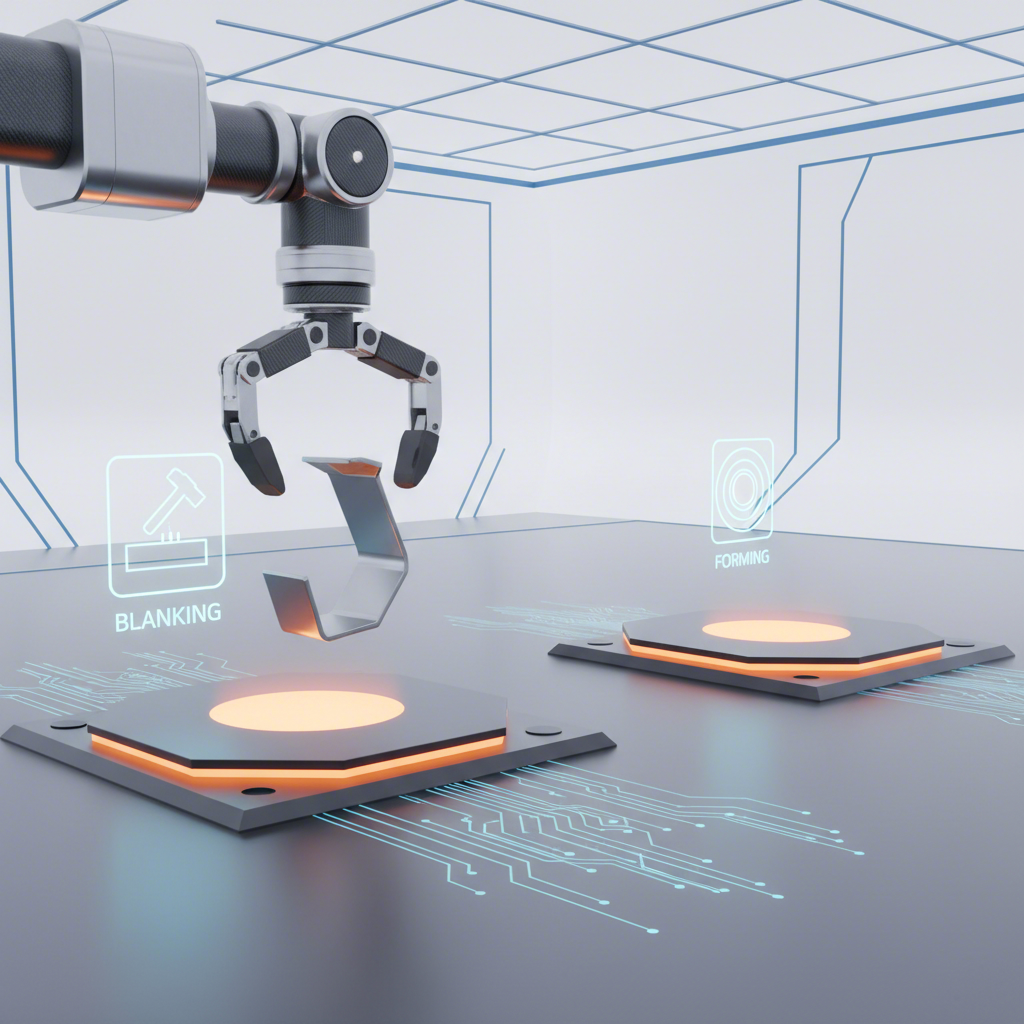

Pārnešanas matricas stempēšanas izpratne: process un principi

Transferēšanas stampišana darbojas pēc pamatīgi atšķirīga principu no progresīvā stampiena. Tā vietā, lai izmantotu nepārtrauktu slāni, no plāksnes sāk procesu, kad no tās nocirst atsevišķu izstrādājumu, ko sauc par "baltu". Pēc tam šo brīvstāvu daļu pārnes starp dažādām izkārnījumiem vai stacijām, lai veiktu turpmākas darbības. Šo pārvedumu veic mehāniskā transporta sistēma, kas bieži izmanto "palus" vai gripas, kas izņem daļu, pārnes uz nākamo staciju un precīzi novieto.

Šī „atdalīt, pēc tam pārvietot“ pieeja ir pārnesei paredzēto štancēšanas matricu galvenās priekšrocības avots: daudzpusība. Tā kā detaļa nav piestiprināta pie nesēja lentas, to var brīvi manipulēt, pacelt, pagriezt un novietot jebkurā leņķī. Šī brīvība ļauj izveidot sarežģītas iezīmes, kuras ir grūti vai neiespējami izgatavot progresīvajā matricā. Pārnesei paredzētām matricām ir piemērotas tādas darbības kā dziļā vilkšana, ribu vai rievu veidošana, vītņošana un sānu caurduršana. Tādējādi šis process ir ideāls lielāku komponentu ražošanai, piemēram, automašīnu rāmjiem, konstrukcijas daļām un dziļiem apvalkiem.

Lai arī pārnesei domātais stiprinājums ir ļoti universāls, tas parasti ir lēnāks process salīdzinājumā ar progresīvo stiprinājumu. Mekhāniskā pārnešana starp stacijām pievieno laiku katra cikla laikā. Arī instrumenti var būt sarežģīti un dārgi, jo tie var ietvert vairākus atsevišķus stiprinājumus. Tomēr tas bieži vien ir ekonomiskāk izdevīgāks īsākiem ražošanas sērijām un var nodrošināt labāku materiāla izmantošanu, jo nav nepieciešama nesējjosla. Projektos, kuros lielākiem daļām nepieciešamas sarežģītas funkcijas, pārnesei domātā stiprinājuma elastība un iespējas bieži padara to par labāko izvēli.

Tieša salīdzināšana: galvenās atšķirības starp progresīvajiem un pārnesei domātajiem stiprinājumiem

Pareizas stampēšanas metodes izvēle ir kritiski svarīgs lēmums, kas ietekmē ražošanas ātrumu, izmaksas un gala produkta kvalitāti. Lai gan gan progresīvā, gan pārnesei paredzētā veidņu stampēšana pārvērš plāksnes metālu precīzos komponentos, tās to dara būtiski atšķirīgos veidos. Šo atšķirību izpratne pēc galvenajiem kritērijiem ir būtiska, lai pieņemtu informētu lēmumu par jūsu ražošanas projektu. Turpmākā tabula sniedz tiešu salīdzinājumu, kam sekos detalizētāka katra faktora analīze.

| Kritērijs | Paaugstošā spiešana | Pārvietošanas formēšana |

|---|---|---|

| Processa plūvs | Nepārtraukta metāla lente pārvietojas caur vienu daudzstaciju veidni. Detaļa paliek piestiprināta līdz pēdējai operācijai. | Vispirms tiek izgriezts atsevišķs заготовка (blank), pēc tam to mehāniski pārnes starp atsevišķām stacijām vai veidnēm. |

| Rīkojumi | Viena sarežģīta veidņu bloka konstrukcija satur visas stacijas. Augstākas sākotnējās inženierijas izmaksas un cena. | Tiek izmantotas vairākas, bieži vienkāršākas, atsevišķas veidnes. Var būt elastīgākas, taču kopumā iestatījums ir sarežģītāks. |

| Ražošanas ātrums | Ļoti augsts ātrums, ideāli piemērots masu ražošanai. | Lēnāk, jo nepieciešams laiks detaļas pārnešanai starp stacijām. |

| Ideāls detaļas izmērs | Vislabvēlīgākais maziem līdz vidējiem piederumiem. | Ļoti piemērots vidējiem līdz lieliem piederumiem (piemēram, rāmjiem, čaulām). |

| Daļas sarežģītība | Ierobežots; dziļas ievilkšanas un elementi uz vairākām plaknēm ir grūti izpildāmi, jo detaļa ir piestiprināta pie sloksnes. | Augsta daudzpusība; ideāls dziļai ievilkšanai, ribām, vītnēm un citām sarežģītām funkcijām, jo detaļa nav ierobežota. |

| Ražotāja apjoms | Vislabvēlīgākais lielapjomu sērijām (simtiem tūkstoši līdz miljoniem). | Ekonomiskāk piemērots īsākām līdz vidēja apjoma partijām. |

| Izdevumi | Augstas sākotnējās veidņu izmaksas, taču ļoti zemas izmaksas par vienu detaļu ilgās sērijās. Vairāk materiāla atkritumu no nesošās sloksnes. | Veidņu izmaksas var būt augstas, bet bieži zemākas nekā sarežģītai progresīvajai veidnei. Labāka materiāla izmantošana. |

Lielākā atšķirība slēpjas detaļas vadības veidā. Progresīvajā spiedformēs nepārtrauktā sloksne nodrošina stabilitāti un ātru barošanu, kas ir tās ātruma avots. Tomēr tieši šī sloksne ierobežo detaļu, ierobežojot iespējamās formēšanas operācijas. Savukārt pārnēsājamā spiedforma atbrīvo detaļu no sloksnes, kā to apraksta avoti, piemēram, Engineering Specialties, Inc. (ESI) šī brīvība ļauj ievērojami palielināt sarežģītību un tāpēc ir iecienīta dziļajam velmēšanai paredzētiem komponentiem.

No izmaksu viedokļa izvēle ir kompromiss. Progresīvās matricas prasa lielas sākotnējās ieguldījumu summas, taču atmaksājas lielos ražošanas apjomos, samazinot izmaksas par katru detaļu un darbaspēka izmaksas. Pārnešanas matricas var būt ekonomiskākas maziem partijām, kā norādīja Minifaber , un var ietaupīt materiāla izmaksas, atmetot nesējwebu. Tāpēc jūsu budžets un ražošanas prognoze ir būtiski faktori lēmuma pieņemšanā.

Kā izvēlēties piemērotu štampēšanas procesu savam projektam

Izvēle starp progresīvo un pārnešanas matricu spiešanu nav tikai tehnisks lēmums — tas ir stratēģisks biznesa lēmums, kas tieši ietekmē jūsu projekta izmaksas, termiņus un galīgo kvalitāti. Optimālais paņēmiens ir atkarīgs no rūpīgas novērtēšanas par jūsu detaļas specifiskajām īpašībām un ražošanas mērķiem. Lēmums parasti balstās uz trim galvenajiem faktoriem: detaļas sarežģītība, detaļas izmērs un ražošanas apjoms.

Vispirms apsveriet daļas sarežģītību . Ja jūsu komponentam ir salīdzinoši vienkārša forma vai tā elementus var izveidot, paliekot pie metāla sloksnes, tad progresīvā žonglēšana ir piemērots variants. Tomēr, ja dizains ietver sarežģītus elementus, piemēram, dziļas izspiešanas zonas, sānu caurumus, ribas, rievotas virsmas vai vītnes, gandrīz vienmēr labāka izvēle ir pārnešanas veidne. Kā detalizēti aprakstīts Standarta matrica , šādi elementi bieži prasa, lai detaļa būtu atbrīvota no metāla sloksnes, lai to varētu pareizi manipulēt, kas ir pārnešanas procesa galvenā priekšrocība.

Nākamais solis — novērtējiet detaļas izmērs progresīvā štancēšana izceļas, ražojot nelielus līdz vidēja izmēra komponentus ar lielu ātrumu un atkārtojamību. Nepārtrauktas metāla lentas padosīšanas mehānika kļūst mazāk praktiska un vairāk izšķērdīga ļoti lieliem izstrādājumiem. Savukārt pārnesei paredzētā štancēšana ir speciāli izstrādāta, lai apstrādātu lielākus un masīvākus izstrādājumus, piemēram, automašīnu rāmjus, korpusus un strukturālos komponentus. Mekhāniskā pārnesešanas sistēma ir veiklāka, pārvietojot šādas ievērojamas заготовки starp stacijām.

Visbeidzot, analizējiet savu ražošanas apjomu un budžetu . Tas bieži vien ir izšķirošais faktors. Progresīvās štancēšanas procesam ir nepieciešams ievērojams sākotnējais ieguldījums veidņu izgatavošanā, taču tas nodrošina ārkārtīgi zemu izmaksu par detaļu lielā sērijas ražošanā. Ja plānojat ražot simtiem tūkstošu vai miljoniem vienību, sākotnējās izmaksas ir viegli attaisnojamas ar ilgtermiņa ietaupījumiem. Īsākām vai vidēja apjoma ražošanas sērijām bieži izdevīgākas ir pārneses veidņu mazākās veidņu izmaksas. Sloksnes kompleksiem projektiem, jo īpaši automašīnu nozarē, partnerattiecības ar speciālistu var sniegt būtisku vadību. Piemēram, uzņēmumi kā Shaoyi (Ningbo) Metal Technology Co., Ltd. piedāvā dziļas zināšanas pasūtījuma automašīnu štancēšanas veidņu jomā, palīdzot klientiem orientēties šajos lēmumos, lai optimizētu gan kvalitāti, gan efektivitāti.

Kopsavilkumā, jūsu izvēli var vadīt šādi scenāriji:

- Izvēlieties progresīvo štancēšanu, ja: Jums ir liela apjoma ražošanas sērija, detaļa ir maza vai vidēja izmēra, detaļas sarežģītība ir vidēja un zemas izmaksas par detaļu ir galvenais mērķis.

- Izvēlieties pārnese presē, ja: Jūsu detaļa ir liela vai tajā ir sarežģītas īpašības, piemēram, dziļi izvilkumi, ražošanas apjoms ir mazs vai vidējs, un dizaina elastība ir svarīgāka par maksimālo ražošanas ātrumu.

Bieži uzdotie jautājumi

1. Kāda ir atšķirība starp progresīvo un pārnesumu?

Galvenais atšķirības cēlonis ir materiāla apstrāde. Progresīvajam formēšanai izmanto nepārtrauktu metāla slāni, kas vienā formā iet cauri dažādām stacijām, un daļa paliek piestiprināta līdz galam. Transferēšanas formātā izmanto atsevišķas daļas, kas vispirms tiek nocirstas no metāla plāksnes un pēc tam ar mehānisku sistēmu pārvietojas starp atsevišķām formēšanas stacijām. Tas padara progresīvās formēšanas metodes labākas lielās un mazās daļas ražošanai, un pārneses formēšanas metodes piemērotākas lielām un sarežģītākām daļām ražošanai.

2. Kādas ir progresīvo matricu zīmēšanas nepilnības?

Galvenās trūkumi ir augstas sākotnējās rīkles izmaksas, ierobežojumi daļas projektēšanā (gruntums un dažas īpašības ir grūti), un potenciāls vairāk atkritumiem, jo pārvadātāju slānis. Uzklājs ir arī ļoti specifisks tikai vienam detaļai, tāpēc tas ir neīpašs, lai ātri mainītu projektu. Šis integrēts, daudzstaciju dizains veicina iekārtu vispārējo sarežģītību un izmaksas.

3. Kas ir pārveduma dāvā?

Pārvades die ir zīmēšanas rīku veids, ko izmanto daļām, kas prasa vairākas operācijas un ko apstrādā atsevišķi. Kā paskaidroja Larsonis , daļa vispirms tiek nocirsta uz tukšu, un tad pārvietota starp stacijām ar mehānisku pārneses sistēmu. Šis process ir ideāls lielajām vai sarežģītām sastāvdaļām, jo daļa nav apvalkta ar metāla slāni, kas ļauj būt elastīgam, veidojot sarežģītākas formas.

4. Kam lieto progresīvo izmērījumu?

Progresīvais formējums tiek izmantots, lai ražotu sarežģītus detaļas ar stingriem pielaidiem. Tā ir īpaši efektīva, lai ātri un rentablai ražotu mazākas sastāvdaļas. Kopējās darbības ir automobiļu, elektronikas un ierīču rūpniecības detaļu ražošana, kur ir nepieciešamas miljoni identisku detaļu ar augstu precizitāti un atkārtojamību.

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —