Progresīvās matricas presēšanas process: pakāpeniska staciju pa staciju izskaidrojuma atklāšana

Progresīvās matricas izspiešanas pamatprincipu izpratne

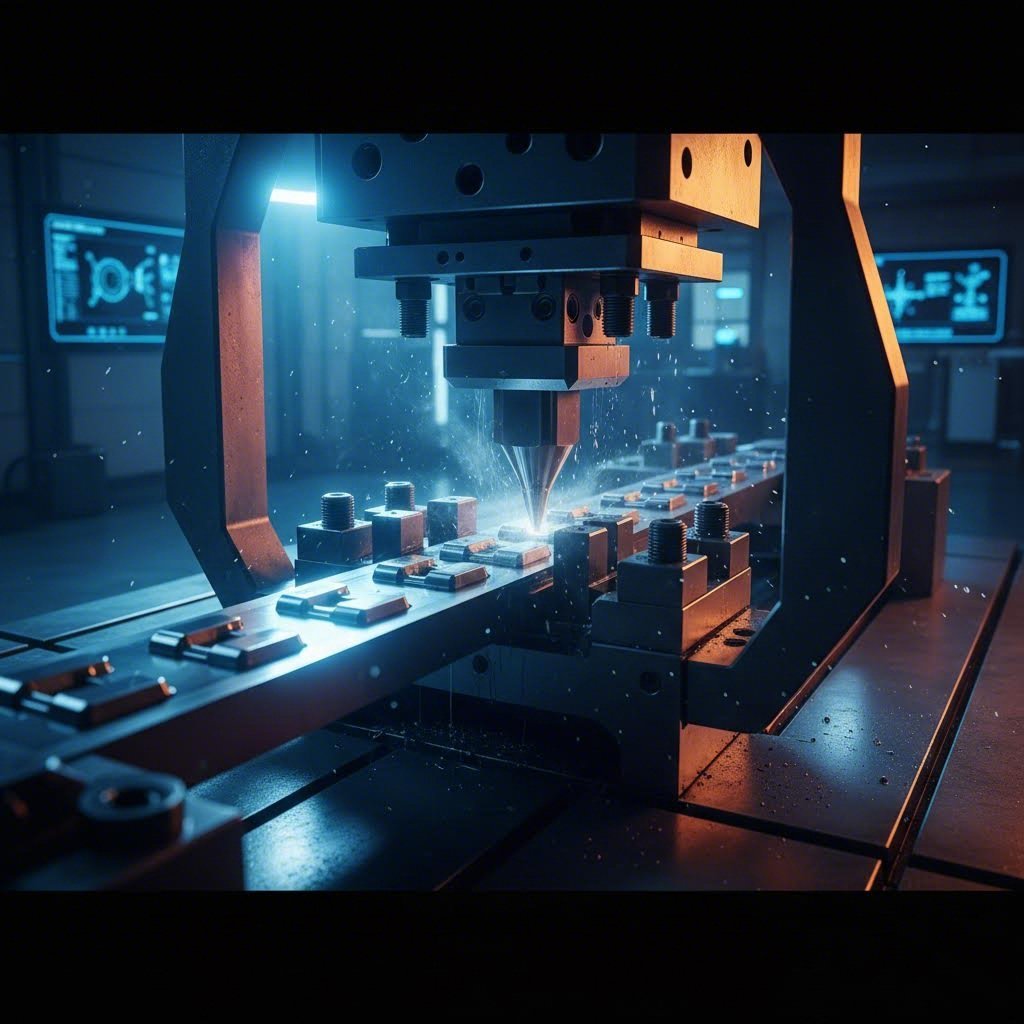

Iedomājieties ražošanas procesu, kas ir tik efektīvs, ka vienā presēšanas ciklā vienkāršu metāla lenti pārvērš par precīzi inženieriski izstrādātu komponentu — tieši to nodrošina progresīvās matricas izspiešanas process, un tāpēc šī metode kopš tās izstrādes 1950. gados ir kļuvusi par lielapjomas ražošanas pamatu.

Progresīvā matricas izspiešana ir metālapstrādes process, kurā loksnes metāla josla virzās cauri vairākām secīgām stacijām vienā un tajā pašā matricā, pie kam katrā stacijā tiek veikta noteikta operācija — piemēram, griešana, liekšana vai veidošana — līdz rindas beigās tiek iegūts pabeigts izstrādājums.

Iedomājieties to kā montāžas līniju, kas ir saspiesta vienā spēcīgā mašīnā. Metāla lenta nepārtraukti tiek ievadīta stempļu matricās, un katrā preses kustībā katrs posms vienlaikus veic savu noteikto uzdevumu. Rezultāts? Viens vai vairāki pabeigti detaļu izstrādājumi katrā ciklā ar izcilu vienveidību un ātrumu.

Kas padara progresīvo matricu stempļošanu atšķirīgu no citām metodēm

Jūs varat brīnīties, kas progresīvo stempļošanu atšķir no citām metāla formēšanas tehnikām. Atbilde slēpjas tās unikālajā efektivitātes un sarežģītības apstrādes kombinācijā.

Atšķirībā no saliktiem matricu komplektiem, kas veic vairākas operācijas vienā kustībā vienā vietā, progresīvā matricu metāla stempļošana ir īpaši piemērota sarežģītu detaļu ražošanai, kurām nepieciešamas daudzas secīgas operācijas. Katrs matricas posms veic vienu konkrētu uzdevumu, ļaujot ražotājiem izgatavot komponentus ar sarežģītām ģeometrijām, stingriem precizitātes prasībām un vairākām funkcijām — visu to ietvaros ļoti automatizētā darba procesā.

Šeit ir piemērs par presēšanas efektivitāti: kamēr tradicionālās posmu veidgriezējiekārtas var prasīt detaļu pārvietošanu starp atsevišķām mašīnām, progresīvās matricas visā procesā tur darba gabalu savienotu ar metāla lenti. Tas novērš manipulācijas starp operācijām un dramatiski samazina cikla laiku.

Lentes progresijas pamatprincips

Viss notiek nepārtrauktas lentes pievades palīdzībā. Plakana metāla lente no rullīša ieej presē, kur speciāli barošanas mehānismi katrā preses gāzienā precīzi pārvieto to uz priekšu. Kad lenta pārvietojas caur matricu, tā sasniedz stacijas, kas paredzētas konkrētām operācijām — vadu caurumiem, izgriezumiem, formas veidošanai un beigās gatavās detaļas atdalīšanai.

Šis process dominē precīzās ražošanas jomā, jo tam ir vairāki iemesli:

- Augsti ražošanas tempi piemērots gadā ražotiem daudzumiem, kas pārsniedz 50 000 gabalus

- Izcilas vienveidības nodrošināšana jo katra detaļa seko identiskam ceļam caur vienādām veidgriezējiekārtām

- Izmaksu efektivitāte minimizējot uzstādīšanas laiku un samazinot materiālu zudumus

- Sarežģītu detaļu izgatavošanas spēja ar stingriem precizitātes noteikumiem, kas tiek uzturēti visā ražošanas procesā

No automašīnu līdz kosmosa rūpniecībai aptverošās nozares uz šo metodi paļaujas tāpēc, ka tā nodrošina tieši to, ko augstas prasības ražošana prasa: izturību, precizitāti un atkārtojamību lielā mērogā. Turpmākajās sadaļās jūs iepazīsieties ar katras stacijas darbības principu, ar komponentiem, no kuriem sastāv progresīvā stempļošanas matrica, kā arī ar to, kā noteikt, vai šis process atbilst jūsu ražošanas vajadzībām.

Pilnīga stacija pēc stacijas procesa izskaidrojums

Tagad, kad jūs saprotat pamatus, apskatīsim, kas patiesībā notiek progresīvās stempļošanas matricā. Iedomājieties metāla lenti, kā tā ieej presē — tai tuvojas rūpīgi režisēta pārveidošanu secība, kur katras stacijas darbība balstās uz iepriekšējās stacijas paveikto darbu.

To, kas padara progresīvās matricas tik efektīvas, ir šī secīgā precizitāte. Katra operācija notiek tieši pareizajā momentā un tieši pareizajā vietā, radot detaļas ar vienmērību, kuru manuālas metodes vienkārši nevar sasniegt.

No izgriešanas līdz pārgriešanai — katras stacijas skaidrojums

Ceļš caur progresīvo matricu seko loģiskai secībai, kas paredzēta, lai saglabātu lentas integritāti, vienlaikus pakāpeniski veidojot galīgo komponentu . Šeit ir apraksts, kā katra stacija veicina gatavās detaļas izveidi:

- Vadu caurumu izurbšana — Pirmā operācija parasti ir vadu caurumu izurbšana lentā. Šie caurumi nav daļa no galīgās detaļas — tie kalpo kā precīzi atskaites punkti, kas novada lentu cauri katrai nākamajai stacijai. Bez precīziem vadu caurumiem visa matricas apstrādes secība sabrukst.

- Atliekšanas – Šī griešanas operācija noņem lieko materiālu ap detaļas kontūru. Stempļa matrica izdara šķērsojošu griezumu caur metālu, veidojot aptuveno kontūru, kamēr заготовка paliek piestiprināta pie nesēja lentes. To var iedomāties kā detaļas silueta zīmēšanu uz metāla.

- Cauruma veidošanas – Šeit tiek veidoti iekšējie elementi. Caurumus, slotus un izgriezumus izveido ar precīzi apstrādātiem dzinējiem. Progresīvā dzinēja darbība nodrošina tīras malas, ja dzinēja un matricas starpība ir pareizi uzturēta — parasti 5–10 % no materiāla biezuma katrā pusē.

- Veidošanās – Tagad plaknais заготовка sāk iegūt trīsdimensiju formu. Formēšanas stacijās izmanto rūpīgi profilētus dzinējus un matricas, lai izveidotu liekumus, ribas, izcilnītes un kontūras. Materiāls plūst, nevis sadalās, piešķirot detaļai dziļumu un strukturālos elementus.

- Slīkstīšana – Šeit tiek izveidotas leņķiskās iezīmes, pie kam metāls tiek saliekts pa precīzām līnijām. Lai novērstu plaisāšanu, liekšanas rādiusi jāaprēķina rūpīgi, ņemot vērā materiāla veidu un biezumu. Vairumam materiālu minimālais liekšanas rādiuss ir vienāds ar blīvuma biezumu.

- Monētizācija – Kad nepieciešamas ļoti stingras pieļaujamās novirzes vai konkrētas virsmas apdare, piespiešana izmanto ļoti lielu spiedienu, lai metāls precīzi ievietotos vajadzīgajā formā. Šī aukstā apstrāde ļauj sasniegt pieļaujamās novirzes līdz pat ±0,001 collai kritiskajos izmēros.

- Griešana – Pēdējā stacija atdala pabeigto detaļu no nesējstripciem. Šai operācijai jānotiek precīzi laikā, lai atbrīvotu pabeigtu komponentu, vienlaikus ļaujot atlikušajam stripcu skeletam viegli iziet no matricas.

Ne katrā progresīvajā matricā ir iekļautas visas šīs operācijas, un daudzas matricas kombinē vairākas funkcijas vienā stacijā. Konkrētā secība pilnībā atkarīga no detaļas ģeometrijas un izmēru prasībām.

Kā pilotadatas nodrošina mikronu līmeņa precizitāti

Vai jūs kādreiz esat brīnījušies, kā metāla lenta, kas pārvietojas caur vairākām stacijām augstā ātrumā, saglabā pozicionēšanas precizitāti, ko mēra tūkstošdaļās collas? Atbilde slēpjas vadpina sistēmā — neapzinātajā diegu presēšanas precizitātes varonī.

Šādā veidā tas darbojas: diegu sākumā caurdurošās adatas veido vadcaurules ar precīzi noteiktu attālumu viena no otras gar lentes malām. Kad lenta virzās uz nākamo staciju, kaltās vadpini nolaižas šajās caurulēs pirms jebkādas griešanas vai formas veidošanas sākšanās. Šīs pini fiziski nostiprina lentu precīzā pozīcijā, kompensējot jebkuru uzkrāto padeves kļūdu vai lentas deformāciju.

Mehānismi ir eleganti vienkārši, taču kritiski svarīgi:

- Sākotnējā iekļaušana – Lodes formas vadpina gali virzīt lentu pareizajā pozīcijā, kad preses spiediena plaknes tuvojas viena otrai

- Galīgā reģistrācija – Cilindriskās vadpina kātiņi iekļūst caurulēs ar minimālu spraugu (parasti 0,0005–0,001 collas)

- Staciju koordinācija – Katrā stacijā vairāki vadītāji nodrošina gan garenvirziena, gan šķērsvirziena novietojumu

Šis reģistrācijas sistēma ļauj izmantot atspieduma matricas komponentus, saglabājot precīzus izmērus pat tad, ja darba ātrums pārsniedz 1000 sitienus minūtē. Bez precīzas vadīšanas elementu starpības izmēri neatbilstoši mainītos jau pēc dažu detaļu izgatavošanas.

Apvedkanāli spēlē palīdzības lomu lentas kontrolē, nodrošinot atvieglojuma zonas, kas novērš pārmērīgu ievadīšanu un kompensē nelielas lentes platuma vai malu lieces svārstības. Šie mazie izgriezumi pa lentas malām ļauj materiālam pareizi nostāties pret matricas vadītājrailsiem pirms vadītāju iesaistīšanās, nodrošinot vienmērīgu novietojumu visā ražošanas ciklā.

Šīs staciju pa stacijai notiekošās izmaiņas izpratne atklāj, kāpēc progresīvajām matricām ir nepieciešama tik precīza inženierija — un kāpēc aiz tām stāvošā rīku arhitektūra ir tikpat svarīga kā pašas operācijas.

Progresīvo matricu komponenti un rīku arhitektūra

Tātad kas tieši veido progresīvā matricas iekšējo aprīkojumu? Atsevišķo komponentu izpratne palīdz saprast, kā tie darbojas kā vienota sistēma — un kāpēc progresīvās matricas rīku izgatavošanai nepieciešama tik precīza inženierija .

Iedomājieties progresīvo matricu kā rūpīgi koordinētu mašīnu, kur katram komponentam ir noteikts uzdevums. Ja viens elements neizdodas vai nodilst, visu sistēmu tas ietekmē. Apskatīsim, kas tajā ietilpst.

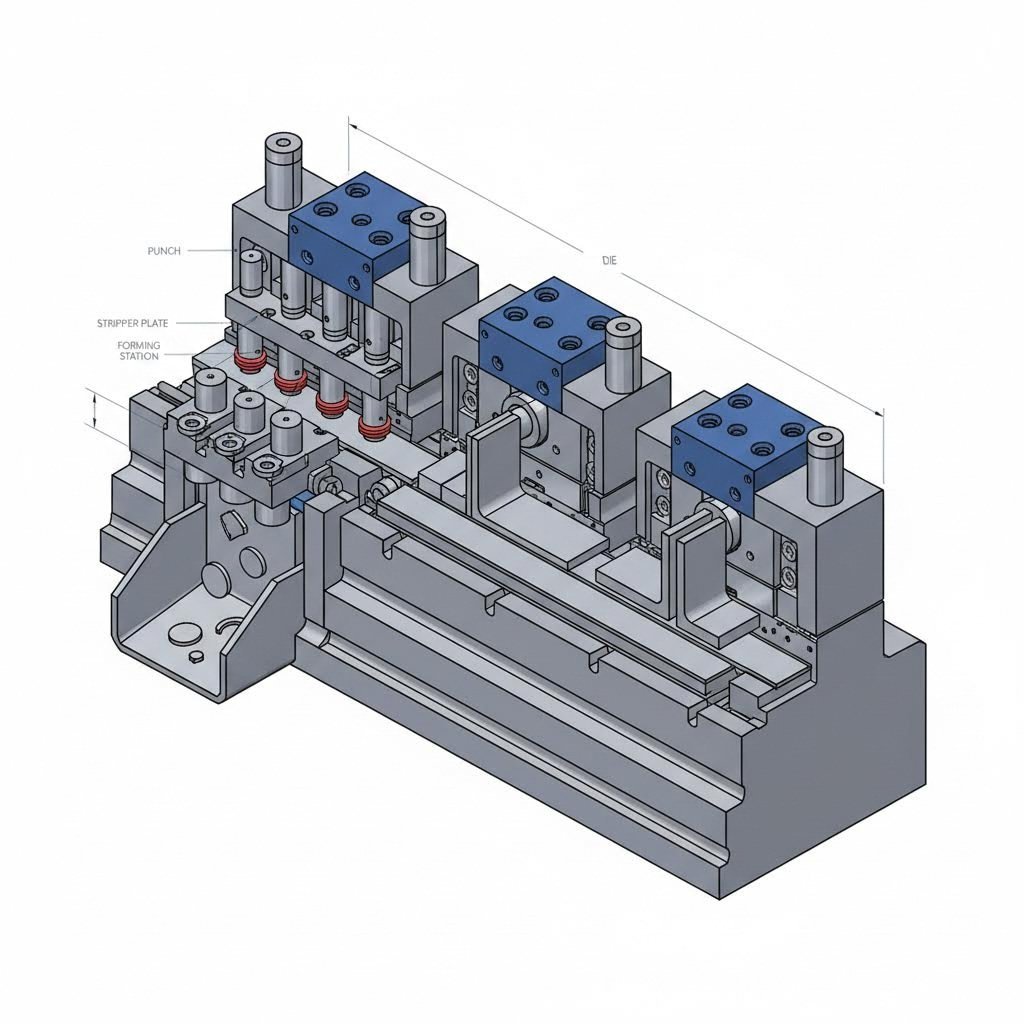

Būtiskās matricas sastāvdaļas un to funkcijas

Katrs matricas elements progresīvajā stempelēšanā satur pamatelementus, kuriem jādarbojas pilnīgā sinhronitātē. Šeit ir tas, ko jūs redzēsiet, izpētot metāla stempelēšanas matricu arhitektūru:

| Komponentes nosaukums | Funkcija | Tipiski materiāli |

|---|---|---|

| Matricas pamats (augšējais un apakšējais) | Nodrošina strukturālo pamatu, kas tur visus pārējos komponentus; uztur līdzsvaru starp augšējo un apakšējo matricas daļu | Lietās dzelzs (G2500/NAAMS), tērauda loksne |

| Stempelēšanas plāksne | Uztur un novieto visus griezējstempelēšanas un formēšanas stempelus; pārnes preses spēku uz rīku | Rīku tērauds A2 vai D2, cietināts līdz 58–62 HRC |

| Izmešanas plāksne | Uztur materiālu plakanu griešanas laikā; noņem apstrādājamo detaļu no matricas pēc katras grieziena | Rīku tērauds A2, kalts; dažreiz ar atsperes darbību |

| Veidnes bloks | Satur sievišķīgos griezuma profiliem un veidošanas dobumus; nodrošina griezuma malu, kas darbojas kopā ar matricām | D2/SKD11 plānākiem materiāliem; A2/DC53 biezākiem materiāliem |

| Pilota | Noregulē un precīzi novieto lenti katrā stacijā pirms operāciju uzsākšanas | Kalts rīku tērauds ar 20° koniskiem galiem |

| Punši | Veic griešanas, caurduršanas un veidošanas operācijas; izveido caurumus un elementus apstrādājamajā detaļā | Augstas ātruma tērauds M2, karbīds lietojumiem ar augstu nodilumu |

| Formēšanas stacijas | Veido materiālu, liekot, velkot un monēt; izveido trīsdimensiju elementus | D2 veidošanai; karbīda ievietnes nerūsējošajam tēraudam |

| Vadpini un vārpstas | Uzturēt precīzu augšējās un apakšējās matricas pamatnes izvietojuma sakritību visā preses gaitā | Kalts tērauda stieņi ar bronzas vai bumbiņu kastītes uzgriežņiem |

Papildus šiem galvenajiem elementiem progresīvo matricu komponenti bieži ietver slāpekļa atsperes kontrolētai spiediena piemēkošanai, lentes vadītājus, kas nodrošina lentes pārvietošanos, un sensoru sistēmas, kas noteikt nepareizu lentes padavi vai izgriezumu uzkrāšanos. Saskaņā ar Dramco Tool , lielākā daļa matricu komponentu izgatavoti no kalta rīku tērauda, jo tas ir izturīgs un spēj saglabāt asu griezuma malu griešanas operācijām.

Rīku materiāli un cietības prasības

Pareizo stempļošanas rīku materiālu izvēle nav tikai jautājums par izturību — tā tieši ietekmē izstrādājuma kvalitāti, rīku kalpošanas laiku un apkopju biežumu. Šeit ir faktori, kas nosaka materiālu izvēli:

- Griešanas adatas un matricas prasa maksimālu cietību (58–62 HRC), lai saglabātu asas griezuma malas miljoniem ciklu laikā

- Formēšanas sekcijas prasa izturību, lai pretošanos plaisām atkārtotā ietekmē, parasti kalta līdz 54–58 HRC

- Augstas nodiluma lietojumi piemēram, nerūsējošā tērauda stempelēšana, iegūst priekšrocības no karbīda ievietnēm vai TiN pārklājumiem, kas pagarināt ekspluatācijas laiku

- Konstrukcijas komponenti prioritizē stingrību pār cietību, izmantojot lietni dzelzi vai vidēja oglekļa saturu tēraudu

Darbabrukas materiāla un rīku izvēles savstarpējā saistība ir ļoti svarīga. Kad jūs stempelējat augstas izturības tēraudu vai abrazīvus materiālus, standarta D2 rīku tērauds var nodilst pārāk ātri. Tieši šajā gadījumā inženieri norāda karbīda ievietnes vai piemēro specializētus pārklājumus, lai pagarinātu rīku kalpošanas laiku.

Progresīvo rīku konstruēšanai inženieriem jāņem vērā arī termiskā izplešanās. Augsts ātrums ražošanā berze rada siltumu, kas izraisa komponentu izplešanos. Pareizas atstarpes un dzesēšanas pasākumi novērš iestrēgšanu un pāragru nodilumu.

Kā inženieri plāno lentes izkārtojumu un operāciju secību

Pirms tiek griezts jebkurš tērauds, progresīvā matricas dizains sākas ar sloksnes izkārtojumu — plānu, kas nosaka, kā detaļa attīstās katrā stacijā. Šis plānošanas posms ir tas, kur efektivitāte tiek iebūvēta procesā.

Inženieri ņem vērā vairākus faktorus, izstrādājot sloksnes izkārtojumu:

- Materiāla izmantošana – Detaļu izvietošana, lai minimizētu atkritumus; daži izkārtojumi sasniedz izmantošanas koeficientu virs 85 %

- Operāciju secība – Formēšanas operāciju novietošana pēc caurumu urbšanas, lai novērstu caurumu deformāciju

- Staciju līdzsvars – Spēku vienmērīga sadale, lai novērstu matricas izliešanos un nevienmērīgu nodilumu

- Nesējsloksnes integritāte – Saglabājot pietiekami daudz materiāla starp detaļām, lai sloksne tiktu atbalstīta visās stacijās

Operāciju secība pakļaujas loģiskiem principiem. Pilotcaurumi vienmēr tiek izveidoti pirmajā vietā. Materiāla noņemšanai paredzētās griešanas operācijas parasti notiek pirms formēšanas operāciju, kas veido detaļas formu. Iespiedšana (coining) un izmēru precizēšana (sizing) notiek tuvu procesa beigām, kad jānodrošina galīgie izmēri. Pēdējā vieta vienmēr ir atdalīšanas stacija.

Datorizētās projektēšanas programmatūra inženieriem ļauj simulēt lentes progresiju pirms jebkādas rīku izgatavošanas. Šis virtuālais validācijas process identificē potenciālas problēmas — piemēram, darbību savstarpēju konfliktu vai nepietiekamu materiāla plūsmu — daudz agrāk, nekā tiek apstrādāts dārgs rīku tērauds.

Šo komponentu integrācijas izpratne palīdz saprast, kāpēc matricām progresīvajā stempelēšanā ir tik precīza koordinācija. Kad rīku arhitektūra ir skaidra, nākamais jautājums ir, kuri materiāli šīs matricas patiesībā var apstrādāt — un kādas specifikācijas katrs materiāls prasa.

Materiālu izvēle un tehniskās specifikācijas

Tagad, kad jūs esat iepazinušies ar rīku arhitektūru, rodas praktisks jautājums: kuri metāli patiešām labi darbojas loksnēm stempelēšanas matricās? Atbilde ir atkarīga no deformējamības raksturlielumiem, jūsu precizitātes prasībām un ražošanas ātruma vajadzībām.

Ne katrs metāls uzvedas vienādi zem progresīvās stempelēšanas intensīvā spiediena. Daži materiāli viegli plūst caur veidošanas stacijām, bet citi pretojas ar atgriešanos un darba sacietēšanu. Pareizā materiāla izvēle jau sākumā novērš dārgas matricu modificēšanas un kvalitātes problēmas nākotnē.

Metālu izvēles kritēriji progresīvai stempelēšanai

Kad inženieri novērtē materiālus metāla stempelēšanas ražošanas procesam, viņi ņem vērā vairākus savstarpēji saistītus faktorus:

- Formojamība – Cik viegli materiāls liecas un izstiepjas, nesaplīstot? Duktilie metāli, piemēram, varš un alumīnijs, labāk iztur sarežģītus veidus nekā augstas izturības tēraudi.

- Darba cietuma līmenis – Daži materiāli ievērojami nostiprinās, kad tie tiek deformēti, kas vēlākās stacijās prasa lielāku preses spēku. Nerūsīgais tērauds ir šīs uzvedības slavenākais piemērs.

- Atgriešanās tendence – Elastiskā atgriešanās pēc veidošanas ietekmē izmēru precizitāti. Augstākas izturības materiāli vairāk atgriežas, tādēļ matricu projektēšanā ir jāparedz pārliekošanas kompensācija.

- Virsmas apdare prasības – Mīkstas materiālu, piemēram, vara sakausējumu, izmantošana nodrošina lieliskas kosmētiskās virsmas, kamēr cietāku materiālu apstrādei var būt nepieciešamas papildu finiša operācijas.

- Instrumenta nodiluma ietekme – Abrazīvie materiāli paātrina matricas un punch iznīcināšanos, palielinot apkopju biežumu un rīku izmaksas.

Apskatīsim, kā konkrēti materiāli darbojas progresīvās precīzās metāla stempelēšanas lietojumos.

Oglekļa tērauds ir galvenais materiāls oglekļa tērauda progresīvās stempelēšanas operācijās. Zema oglekļa saturu šķirnes (1008–1020) piedāvā lielisku formējamību un stabilu uzvedību. Tās ļauj veikt stingrus liekumus, labi saglabā veidotās formas un nodrošina prognozējamu rīku kalpošanas laiku. Vidēja oglekļa saturu šķirnes palielina stiprumu, taču daļēji zaudē formējamību.

Nerūsējošais tērauds radīs lielākas grūtības. Austenītiskās šķirnes (304, 316) ātri nostiprinās deformācijas rezultātā, tāpēc ir nepieciešams lielāks spiediens un izturīgāka rīku aprīkojuma izmantošana. Tomēr to korozijas izturība padara šīs šķirnes obligātas medicīnas un pārtikas apstrādes pielietojumiem. Jāparedz lēnāki preses darbības ātrumi un biežāka asināšana.

Alumīnijs viegli iegūst atspiedumus tās mīkstuma dēļ, taču prasa rūpīgu uzmanību, lai novērstu griešanas kaitējumu. Specializētas pārklājuma kārtas uz rīku virsmām palīdz aluminijam plūst, nesalipstot. Tā vieglais svars padara to populāru aerosaimniecības un automobiļu nozarei, kur tiek vēlēta svara samazināšana.

Vara izcilas īpašības vara progresīvajā atspiedumos elektriskajiem komponentiem. Tā izcilā vadītspēja kombinācijā ar lielisku formējamību padara to ideālu termināļiem, kontaktiem un barošanas plāksnēm. Vars gludi plūst caur veidošanas stacijām un rada tīras griezuma malas.

Misiņš nodrošina pievilcīgu kombināciju vara progresīvajā atspiedumos, kur nepieciešama gan vizuāla pievilcība, gan formējamība. Dekoratīvās armatūras, savienotāji un santehnikas pieslēgvietas izmanto vara apstrādājamību un pievilcīgo virsmas izskatu.

Biezuma diapazoni un pielaidu spējas atkarībā no materiāla

Materiāla biezums tieši ietekmē pieejamos precizitātes parametrus un preses darbības ātrumu. Šeit ir detalizēta salīdzinājuma tabula:

| Materiāla tips | Parastais biežuma diapazons | Formējamības reitings | Kopīgas prasības |

|---|---|---|---|

| Zilksnes dzelzs | 0,15 mm – 6,0 mm | Ērti | Automobiļu balsti, strukturālie komponenti, sadzīves tehnikas daļas |

| Nerūsējošais tērauds (300. sērija) | 0,1 mm – 3,0 mm | Laba (notver stingrību) | Medicīnas ierīces, pārtikas aprīkojums, jūras aprīkojums |

| Alumīnijs (5000/6000 sērija) | 0,2 mm – 4,0 mm | Ļoti laba | Siltuma izvadītāji, korpusi, aerospēku komponenti |

| Varš (C110/C101) | 0,1 mm – 3,0 mm | Ērti | Elektriskie termināli, barošanas plāksnes, RF ekrāni |

| Melnā vara sakausējums (C260/C360) | 0,15 mm – 2,5 mm | Ērti | Konektori, dekoratīvā armatūra, santehnikas savienojumi |

| Augstas izturības zemās leģētās tērauda sakausējums | 0,5 mm – 4,0 mm | Mērens | Konstrukcijas automašīnu komponenti, drošībai kritiski komponenti |

Precizitātes iespējas atkarīgas gan no materiāla, gan no biezuma. Plānākiem materiāliem (zem 1,0 mm) parasti sasniedz izmēru precizitāti ±0,05 mm izgrieztajām detaļām un ±0,1 mm veidotajām detaļām. Biezāki materiāli nedaudz samazina šos rādītājus, jo palielinās atgriezeniskā deformācija un materiāla plūsmas svārstības.

Preses ātruma apsvērumi arī ir atkarīgi no materiāla uzvedības. Mīksti, izstiepjami materiāli, piemēram, varš un aluminija sakausējumi, plānā materiālā var darboties ātrumā virs 600 ciklu minūtē. Nerūsējošais tērauds bieži prasa lēnākus ātrumus — reizēm zem 200 ciklu minūtē — lai novērstu materiāla sacietēšanu un nodrošinātu pietiekamu smērēšanu.

Šo materiālu specifisko uzvedību izpratne palīdz jums noteikt pareizo materiāla klases, biezuma un precizitātes prasību kombināciju. Kad materiālu izvēle ir noskaidrota, nākamais loģiskais jautājums ir, kā progresīvā matricu stempelēšana salīdzinājumā ar citām metodēm — un kad katrs pieejas veids ir vispiemērotākais.

Progresīvā matrica pret pārvades matricu pret salikto matricu stempelēšanu

Iegūstot stingru izpratni par materiāliem un to uzvedību, jūs, visticamāk, jautājat: vai progresīvā matricu stempelēšana vienmēr ir pareizā izvēle? Godīgā atbilde ir nē. Lai arī progresīvā stempelēšanas matrica dominē lielapjoma ražošanā, divas alternatīvas metodes — pārvades matricu stempelēšana un salikto matricu stempelēšana — ir īpaši efektīvas situācijās, kurās progresīvā rīku izstrāde nepietiek.

Nepareizas metodes izvēle var nozīmēt izšķiestu rīku investīciju, pārmērīgu atkritumu daudzumu vai ražošanas sastrēgumus. Apskatīsim, kad katra pieeja ir piemērota, lai jūs varētu izvēlēties procesu, kas vislabāk atbilst jūsu konkrētajām prasībām.

Progresa vs. pārnesuma matricas stempelēšanas lēmumu matrica

Tā kā progresa, tā arī pārnesuma matricas stempelēšana apstrādā sarežģītus detaļu veidus, tomēr tās izmanto fundamentāli atšķirīgus pieejas darba gabalu pārvietošanai caur formēšanas secību.

Pārnesuma stempelēšanā atsevišķas заготовки mehāniski vai manuāli tiek pārnestas no vienas stempelēšanas stacijas uz nākamo. Atšķirībā no progresīvajām matricām, kur detaļa paliek savienota ar transporta lentu, pārnesuma preses stempelēšanā katrs заготовка tiek atdalīts pirms formēšanas operāciju sākuma. Iedomājieties to kā montāžas līniju, kur robotu pirksti vai mehāniskie sajūtīgie vārsti pārvieto detaļas starp stacijām.

Kad pārnesuma stempelēšana ir priekšrocīgāka? Apsveriet šādus scenārijus:

- Lielas detaļu izmēri – Pārnesuma matricas apstrādā komponentus, kas ir pārāk lieli, lai paliktu savienoti ar lentu. Automobiļu korpusa paneļi un lielas mājsaimniecības ierīču korpusi bieži prasa šo pieeju.

- Dziļi vilkumi – Detaļām, kurām nepieciešams ievērojams dziļums, labvēlīgi ir neatkarīgais apstrādes veids, ko nodrošina pārnesuma stempelēšana.

- Sarežģītas orientācijas – Kad detaļām ir jāpagriežas vai jāpārvieto starp operācijām, pārvades mehānismi nodrošina elastību, kuru lentes barošanas procesi nevar nodrošināt.

Progresīvās stempelēšanas matricas pret to piedāvā savas priekšrocības:

- Augstākas ātrumā – Bez pārvades mehānismiem, ko nepieciešams sinhronizēt, progresīvās matricas parasti darbojas ātrāk.

- Zemākas izmaksas par vienu detaļu – Augstām ražošanas apjomu gadījumā vienkāršotais materiāla plūsmas process samazina apstrādes izmaksas.

- Cietākas tolerances – Nepārtraukta lentes pozicionēšana, izmantojot vadpiedurknes, nodrošina precīzu novietojumu.

Lēmums bieži vien ir atkarīgs no detaļas izmēra un ģeometrijas. Ja jūsu komponents ietilpst tipiskajos lentes platuma robežās (parasti mazāk nekā 300 mm) un nepieprasa ļoti dziļu formēšanu, progresīvās matricas parasti ir ekonomiskāk izdevīgākas.

Kad kombinētās matricas pārspēj progresīvās matricas

Kombinētās matricas stempelēšana izmanto pilnīgi citu pieeju. Nevis secīgos stacionāros punktus, kombinētā matrica veic vairākas operācijas — parasti griešanu un caurduršanu — vienā preses gājienā vienā vietā.

Iedomajieties, ka izdzenat vītņu gredzeni: ārējais diametrs tiek izgriezts, vienlaikus caurdurot centrālo caurumu. Tas ir saliktais matrica un tās stempelēšanas efektivitāte darbībā.

Saliktās matricas izceļas noteiktos gadījumos:

- Plakani, vienkārši detaļas – Vītņu gredzeni, blīves un pamata заготовки ar caurumiem nepieciešama tikai viena veidošanas stacija.

- Augstas prasības attiecībā uz plakanumu – Vienreizējas darbības minimizē izliekšanos, kas var rasties, kad detaļas pārvietojas caur vairākām stacijām.

- Mazāki ražošanas apjomi – Vienkāršāka rīku konstrukcija nozīmē zemākas sākotnējās izmaksas, tādējādi saliktās matricas ir izdevīgas īsām ražošanas sērijām.

- Maksimāla materiāla izmantošana – Saliktās matricas var efektīvi novietot detaļas vienu otrai blakus, samazinot atkritumus salīdzinājumā ar progresīvajām izkārtojumiem, kur izmanto nestošās joslas.

Tomēr salikti matricu veidoti izstrādājumi ātri sasniedz savas robežas. Tiem ir grūti apstrādāt trīsdimensiju elementus, vairākus liekumus vai detaļas, kurām nepieciešamas secīgas veidošanas operācijas. Visiem izstrādājumiem, kas pārsniedz vienkāršus plakanus izstrādājumus, nepieciešamas progresīvās vai pārvietošanas metodes.

Pilnīga procesu salīdzināšana

Šeit ir visu trīs metožu salīdzinājums pēc būtiskajiem lēmumu pieņemšanas faktoriem:

| Kritēriji | Paaugstošā spiešana | Pārvietošanas formēšana | Sastāvīgas formes uzliesmošana |

|---|---|---|---|

| Daļas sarežģītība | Augsts – spēj veikt vairākas operācijas, tostarp liekšanu, veidošanu un monētu veidošanu | Ļoti augsts – piemērots sarežģītiem izstrādājumu veidiem, dziļiem velkšanas darbiem un orientācijas maiņai | Zems – ierobežots tikai ar plakaniem izstrādājumiem, kuriem raksturīgi vienkārši griezuma/purdzēšanas elementi |

| Apjoms | Augsts apjoms (vairāk nekā 50 000 gadā) – optimizēts nepārtrauktai ražošanai | Vidējs līdz augsts apjoms – universāls gan īsiem, gan ilgiem ražošanas cikliem | Zems līdz vidējs apjoms – izdevīgs vienkāršāku ražošanas uzdevumu veikšanai |

| Materiāla izmantošana | Vidējs (70–85 %) – nesējstrips rada iebūvētu atkritumu | Labs (75–90 %) – atsevišķi izgriezumi ļauj efektīvi novietot viens otrā | Ļoti labs (85–95 %) – optimāla novietošana bez nesošās lentes atkritumiem |

| Rīkojuma izmaksas | Augsta sākotnējā investīcija – sarežģīta daudzstaciju konstrukcija | Augstāka – ietver pārvietošanas mehānismus un vairākas stacijas | Zemāka – vienkāršāka vienstaciju konstrukcija |

| Cikla laiks | Ātra – 200–1500+ sitieni minūtē atkarībā no sarežģītības | Vidēja – pārvietošanas mehānismi ierobežo maksimālo ātrumu | Vidēja – viens sitiens, taču ciklā tiek ražota tikai viena detaļa |

| Uzstādīšanas laiks | Minimāla pēc uzstādīšanas – nepārtraukta lentes padeve | Garāka – nepieciešama pārvietošanas mehānismu kalibrēšana | Ātri – vienkāršāka rīku aparatūra nozīmē ātrākus pārslēgumus |

| Labākās pielietošanas iespējas | Elektriskie kontakti, skavas, savienotāji, precīzās sastāvdaļas | Lielas panelis, dziļi velmēti korpusi, sarežģītas automašīnu daļas | Vītņu gredzeni, blīves, vienkārši заготовки, laminācijas |

Saskaņā ar Larson Tool, progresīvajiem matricu veidiem nepieciešama regulāra apkope, jo to struktūra ir sarežģīta, kamēr kombinētajiem matricu veidiem nepieciešama mazāk apkopes, jo to konstrukcija ir vienkāršāka. Pārvades matricu veidiem apkopes vajadzības atrodas kaut kur pa vidu — papildus apkope nepieciešama to pārvades mehānismiem.

Galvenais secinājums? Lai jūsu izstrādājuma prasības noteiktu lēmumu. Sāciet ar izstrādājuma sarežģītības novērtēšanu, pēc tam apsveriet ražošanas apjomu un beidzot ņemiet vērā rīku budžeta ierobežojumus. Vairums ražotāju atrod, ka progresīvie matricu veidi nodrošina vislabāko vērtību vidējas sarežģītības izstrādājumiem lielos apjomos — tomēr pārvades un kombinētie metodi katrs savu vietu iegūst pilnīgā matricu un stempļošanas stratēģijā.

Šo procesu atšķirību izpratne ir pamats tam, lai izpētītu, kur katru metodi faktiski izmanto ražošanā — no automašīnu montāžas līnijām līdz precīzai medicīnas ierīču ražošanai.

Nozares pielietojumi no automaģistrālēm līdz medicīniskajām ierīcēm

Tagad, kad jūs saprotat, kad progresīvā stempelēšana pārspēj alternatīvās metodes, aplūkosim, kur šis process nodrošina lielāko vērtību. Nozares, kas balstās uz progresīvo matricu stempelēšanu, izvirza līdzīgas prasības: stingri pieļaujamie noviržu robežas, vienmērīga kvalitāte miljoniem detaļu garumā un ražošanas grafiki, kuros nav nekādas vietas nestabilitātei.

Kas padara progresīvo stempelēšanu par šo nozarju galveno izvēli? Tas ir saistīts ar to, ka procesa priekšrocības — ātrums, atkārtojamība un precizitāte — tiek pielāgotas konkrētajām nozarēm nepieciešamajām prasībām, kuras citas izgatavošanas metodes vienkārši nespēj izpildīt.

Automobiļu pielietojumi un OEM prasības

Ieejot jebkurā modernā transportlīdzeklī, jūs neapzināti sastopat desmitiem progresīvi stempļotu automobiļu detaļu. No brīža, kad ieliekat atslēgu, līdz strukturālajām detaļām, kas nodrošina jūsu drošību, šis process veido automobiļu rūpniecības prasīgākās lietojumprogrammas.

Kāpēc automobiļu komponentu progresīvā stempļošana dominē šajā nozarē? Saskaņā ar Wedge Products automobiļu komponentu ražotāji paļaujas uz augsta apjoma stempļošanas partneriem, kuri spēj izpildīt stingrus termiņus un precīzi ievērot striktās pieļaujamās novirzes. Progresīvā stempļošana ir īpaši efektīva komponentu ražošanā, kuriem jāiztur vibrācijas, karstums un nepārtraukta mehāniskā slodze.

Bieži sastopami automašīnu pielietojumi ietver:

- Strukturāli stiprinājumi un pastiprinājumi – Slodzes izturīgas detaļas, kurām nepieciešamas vienmērīgas materiāla īpašības un dimensiju precizitāte visās ražošanas partijās, kas var ilgt vairākus gadus

- Elektriskie savienotāji un kontakti – Precīzi kontakti sensoriem, apgaismojuma sistēmām un elektroniskajām vadības moduļiem, kam nepieciešamas stingras pieļaujamās novirzes kontaktvirsmās

- Sēdekļa rāmja komponentus – Složīgi veidoti daļu komplekti, kas apvieno vairākas lieces, caurumus un montāžas elementus vienā progresīvā matricas secībā

- Durvju aprīkojums un aizslēgšanas mehānismi – Komponenti, kuriem nepieciešama gan funkcionālā precizitāte, gan kosmētiskā virsmas kvalitāte

- HVAC sistēmu stiprinājumi un sensoru plāksnes – Detaļas, kurām jāsaglabā izmēru precizitāte, pat ja tās pakļautas temperatūras svārstībām un vibrācijai

OEM progresīvās stempelēšanas prasības iet tālāk par vienkāršu detaļu ražošanu — tās prasa izsekojamību, statistisko procesa vadību un spēju uzturēt identiskus specifikācijas rādītājus vairāku gadu ilgstošās automašīnu platformas laikā. Šodien ražota detaļa ir jāatbilst tai, kura tiks ražota pēc trim gadiem, lai nodrošinātu remontu un aizstājumu pieejamību. Progresīvā tērauda un citu materiālu apstrāde, izmantojot pareizi uzturētu rīku, šo konsekventību nodrošina uzticami.

Gaisa un aizsardzības pielietojumi

Kad neveiksme nav iespējama, aeroskārsteikšanas ražotāji izmanto progresīvo stempļošanu komponentiem, kur saskaras svars, precizitāte un uzticamība. Šī procesa priekšrocības ideāli atbilst aeroskārsteikšanas prasībām:

- Precīzi stiprinājuma komponenti – Vienādojuma gredzeni, turētāju skavas un montāžas aprīkojums, kas atbilst AS9100 kvalitātes standartiem

- Elektriskā ekrānēšana – EMI/RFI aizsardzības komponenti, kam nepieciešama vienmērīga pārklāšana un vadītspēja

- Strukturālie stiprinājumi – Svara optimizēti komponenti, izmantojot alumīnija un titāna sakausējumus

- Savienotāju korpusi – Sloksnīšu veidojumi ar sarežģītu formu, kas aizsargā kritiskās elektriskās savienojumus no agresīvām vides ietekmēm

Augsta apjoma stempļošanas spējas kļūst būtiskas lidaparātu ražošanai, kur viena platforma savas ekspluatācijas laikā var prasīt miljonus mazu stempļotu komponentu. Progresīvā rīku veidošanas raksturīgā izmēru vienveidība nodrošina, ka katrs stiprinājums, katrs kronšteins un katrs savienotājs darbojas identiski visā lidaparātu parkā.

Precizitātes prasības elektronikas un medicīniskajā stempļošanā

Elektronikas un medicīniskās aprīkojuma ražošana virza progresīvo stempelēšanu līdz tās precizitātes robežām. Šajās nozarēs tiek prasītas tolerances, kas izmērītas tūkstošdaļās collas — un šīs tolerances jāsaglabā visā ražošanas apjomā, kas var sasniegt desmitiem miljonu vienību gadā.

Elektronikas pielietojumi izmanto šo procesu komponentiem, kuru elektriskā veiktspēja ir atkarīga no precīzas ģeometrijas:

- Vadu rāmji — Stempelētie metāla struktūrelementi, kas nodrošina pusvadītāju čipu montāžu, kur vadiem jāpieslēdzas virsmām, kuru precizitāte ir mikronu līmenī

- Savienotāju termināļi — Kontakta elementi, kuros nelielas izmēru novirzes ietekmē signāla integritāti un savienošanas spēku

- RF ekrāna kastītes — Ierobežotājas iekšējās konstrukcijas, kas nodrošina elektromagnētisko aizsardzību, vienlaikus saglabājot stingras izmēru tolerances, lai nodrošinātu precīzu montāžu uz shēmu plāksnēm

- Akumulatora kontakti — Springs elementi, kuriem nepieciešamas kontrolētas spēka raksturlielumu īpašības visā temperatūru diapazonā

- Siltuma izkliedētāji — Formēti alumīnija komponenti ar precīzi izveidotām dzesēšanas ribām termiskās vadības nodrošināšanai

Medicīniskā progresīvā stempelēšana radīt unikālus izaicinājumus, apvienojot precizitāti ar regulatīvo atbilstību:

- Ģimenes instrumentu komponenti – Nerūsējošā tērauda daļas, kurām nepieciešamas bezasītes malas un vienmērīga virsmas apdare

- Ievietojamo ierīču korpusi – Titanu un speciālo sakausējumu komponenti, kas atbilst biokompatibilitātes prasībām

- Diagnostikas aprīkojuma daļas – Precīzās skavas un montāžas komponenti attēlošanas un testēšanas aprīkojumam

- Vienreiz lietojamu ierīču komponenti – Augsta apjoma presētas daļas vienreiz lietojamiem medicīniskajiem izstrādājumiem, kur kritiski svarīga ir cena par gabalu

Kas padara progresīvo presēšanu par vēlamāko izvēli šajās prasīgajās lietojumprogrammās? Procesa stabilitātes, augstās ražošanas ātruma un presē iebūvētās kvalitātes kontroles kombinācija. Kad komponenti nonāk montāžai gatavi bez papildu apstrādes vai pārstrādes, ražotāji var koncentrēties uz galīgo ierīces integrāciju, nevis uz ienākošo preču pārbaudes sastrēgumvietām.

Vai jūs ražojat automašīnu stiprinājumus, aviācijas skrūvju savienotājelementus vai medicīniskās iekārtas korpusus — progresīvā matricu stempelēšanas process nodrošina to, ko modernā ražošana prasa: vienmērīgu kvalitāti lielos apjomos katrā ciklā. Tomēr šīs vienmērīgās kvalitātes sasniegšanai nepieciešama atbilstoša kvalitātes kontrole un izpratne par biežāk sastopamajām kļūdām — tas mūs noved pie problēmu novēršanas skatpunkta, kas atšķir labu ražošanu no lieliskas ražošanas.

Kvalitātes kontrole un defektu novēršanas stratēģijas

Pat precīzākais progresīvās matricas stempelēšanas veids rada defektīvus izstrādājumus, ja kaut kas nogājusi greizi. Starp reizēm rodamiem kvalitātes uzraudzības jautājumiem un ilgstošām ražošanas problēmām bieži vien ir tikai viena atšķirība — izpratne par to, kāpēc rodas kļūdas, un spēja tās noteikt pirms tās pārvēršas par atteikto produkciju un dārgu tehnoloģisko apstāšanos.

Kas atšķir pieredzējušus stempļošanas inženierus no iesācējiem? Viņi agrīnā stadijā atpazīst defekta paraugus un tos izseko līdz pamatcēlonēm. Apskatīsim biežāk sastopamās problēmas, ar kurām jums jāsaskaras, darbojoties ar matricu stempļošanas mašīnu, kā arī praktiskos risinājumus, kas nodrošina nepārtrauktu ražošanu.

Biežākie progresīvās stempļošanas defekti un to pamatcēloņi

Katrs defekts stāsta stāstu par to, kas notiek jūsu rīku iekšienē. Kad jūs šos paraugus saprotat, problēmu novēršana kļūst sistēmiska, nevis balstīta uz minēšanu.

Malu apstrāde (burrs) ir viena no biežāk uzskaitītajām sūdzībām. Šīs paceltas metāla malas uz matricā stempļotajām detaļām rada montāžas problēmas un drošības riskus. Saskaņā ar Dr. Solenoid, apmali parasti veido pārāk liels griezuma šķēluma spraugas lielums starp urbni un matricu — parasti vairāk nekā 12 % no materiāla biezuma katrā pusē — vai arī griezuma šķēlumi no nodiluma kļūst blunti.

Materiāla atgriešanās izraisa inženieru neapmierinātību, jo izliektās detaļas neuztur paredzētos leņķus. Materiāla elastīgās īpašības izraisa tā daļēju atgriešanos uz sākotnējo plakano stāvokli pēc formēšanas. Augstas izturības tēraudi un nerūsējošie sakausējumi parāda visvairāk izteiktu atsperīguma efektu, kas reizēm prasa 3–5 grādu pārliekšanu, lai kompensētu šo efektu.

Nepareiza izvietojuma problēmas izpaužas kā neatbilstošas caurumu pozīcijas, nevienmērīgas griezuma līnijas vai detaļas, kas novirzās no vienas stacijas uz otru. Kad vadpini nodiluši vai vadīklas stiprinājumi ir atlauzušies, pozicionēšanas precizitāte nekavējoties pasliktinās. Jūs redzēsiet tolerances novirzi jau pēc tikai simtiem ciklu.

Atlieku izraušana rodas tad, kad izgrieztais materiāls pielip pie puncha virsmas, nevis nokrīt caur matricas atveri. Tas rada dubultudarus nākamajos ciklos, kā rezultātā tiek bojātas gan detaļas, gan rīki. Šo problēmu parasti izraisa nepietiekams matricas sprauga, vakuuma efekti vai nodilušas izgriezuma atlikumu noturēšanas funkcijas.

Veidņu nolietojuma modeļi attīstās prognozējami, bet izraisa progresīvu kvalitātes pasliktināšanos. Griezuma malas noapaļojas, veidojamās rādiusi palielinās un virsmas apstrādes kvalitāte pasliktinās. Ja nodilums netiek kontrolēts, tas paātrinās, jo bojāta rīku aparatūra rada lielākas slodzes uz atlikušajām asajām malām.

Šeit ir detalizēts problēmu novēršanas pamācība precīzai matricu stempelēšanai:

| Defekta veids | Bieži sastopami cēloņi | Profilakses metodes | Korekcijas pasākumi |

|---|---|---|---|

| Pārmērīgi noblīves | Nodilušas griezuma malas; nepareiza dūres un matricas atstarpe (pārāk liela vai pārāk maza); blunta rīku aparatūra | Uzturēt atstarpi 8–12 % no materiāla biezuma; noteikt regulāras malu pārbaudes ik pēc 50 000 stempelēšanas cikliem | Atjaunot griezuma malas šlifējot; pielāgot atstarpi; nomainīt nodilušās iekāpes; apsvērt nulles spraugas stempelēšanu vara termināļiem |

| Atsperošana | Materiāla elastīgā atgriešanās; nepietiekama pārliekošana; nepareizs liekšanas rādiuss | Izmantot CAE simulāciju, lai prognozētu atgriešanos; iekļaut liekšanas kompensāciju rīku konstrukcijā; apsvērt spiediena liekšanas operācijas | Pielāgot liekšanas leņķus par 2–5 grādiem lielākus nekā vēlamais leņķis; pievienot formas stacijas; pielāgot blīvētāja spēku |

| Neatbilstība | Nodiluši vadības adatas; vaļīgi vadības komponenti; nestabila iespiedes kustība; matricas pamatnes deformācija | Regulāri pārbaudīt vadītājus; uzturēt stingrus vadītāju atstarpes; katru ceturksni pārbaudīt preses paralēlismu | Nomainīt nodilušos vadītājus; atkal pievienot vadītāju montāžas; kalibrēt barošanas sistēmu; pārbaudīt un novērst matricas pamatnes nevienlīdzību |

| Atlieku izraušana | Vakuumefekts urbja virsmā; nepietiekama matricas atstarpe; nodilušas atskrambāšanas elementu funkcijas; nepietiekama vai nepareiza smērviela | Izmantot Jektole tipa urbji ar atskrambāšanas adatiņām; uzturēt pareizo matricas atstarpi; pielietot vienmērīgu smērvielu | Pievienot atsperu darbināmus izmetējus; palielināt matricas atviegloto leņķus; uz urbju virsmām uzklāt pretatskrambāšanas pārklājumus |

| Sprādzieni | Nepietiekama materiāla izstiepjamība; pārāk mazi liekuma rādiusi; pārāk liels velkšanas attiecības koeficients; materiāla nostiprināšanās | Pārbaudīt, vai materiāla īpašības atbilst specifikācijām; projektēt liekuma rādiusus ≥4× materiāla biezums; ierobežot velkšanas dziļumu | Pievienot starpposma atkausēšanu; palielināt veidošanas rādiusus; izmantot daudzposmu velkšanu; uzsildīt augstas izturības materiālus pirms apstrādes |

| Virsmas svītras | Rupjas matricas virsmas; svešķermeņi; nepietiekama smērviela; bojātas atdalītāju plāksnes | Polīt matricu virsmas līdz Ra 0,2 μm vai labākam; filtrēt smērvielas sistēmas; tīrīt matricas starp ražošanas cikliem | Atkal polīt ietekmētās virsmas; uzklāt hroma pārklājumu vai TD apstrādi; nomainīt bojātās sastāvdaļas; izmantot niлоņa spiedplātnes alumīnijam |

| Viegošana | Nepietiekams blanks turētāja spiediens; pārmērīga materiāla plūsma; nepareiza vilkšanas rievas konstrukcija | Optimizēt blanks turētāja spēku, izmantojot servohidraulisko vadību; projektēt atbilstošas vilkšanas rievu konfigurācijas | Palielināt blanks turētāja spiedienu; pievienot vai modificēt vilkšanas rievu konfigurācijas; pielāgot materiāla plūsmas ceļus |

Preventīvās apkopes stratēģijas matricu ilgmūžībai

Gaidīt, kamēr parādās defekti, pirms veikt pasākumus, garantē ražošanas pārtraukumus. Gudrā metāla stempelēšanas matricu apkope balstās uz proaktīvu grafiku, kas pamatots uz stempelēšanas ciklu skaitu, materiāla abrazivitāti un vēsturiskajiem nodiluma raksturlielumiem.

Šeit ir tas, ko ietver efektīvas apkopes programmas:

- Pārbaudes intervāli, pamatoti uz stempelēšanas ciklu skaitu – Pārbaudīt griezējmalas katros 50 000 stempelēšanas ciklos standarta materiāliem; samazināt līdz 25 000 cikliem nerūsējošajam tēraudam vai abrazīviem sakausējumiem

- Asmeņu šķēršanas grafiki – Pārstrādāt urbļus un matricas pirms malu iznīcināšana izraisa apmales veidošanos; 0,1–0,2 mm noņemšana parasti atjauno griešanas veiktspēju

- Smērvielu uzraudzība – Pārbaudīt smērvielu piegādi un segumu; piesārņota vai izsmeltā smērviela strauji paātrina nodilumu

- Izlīdzinājuma pārbaude – Mērīt vadpīnīšu nodilumu un vadcaurules spraugas; komponentus nomainīt pirms novirzes pārsniedz pieļaujamās robežas

- Virsmas stāvokļa uzraudzība – Dokumentēt veidošanas virsmas stāvokli ar fotoattēliem; salīdzināt ar pamatstāvokli, lai identificētu progresīvo nodilumu

Saskaņā ar Franklin Fastener regulāra apkope un rīku asmeņu šķēršana ievērojami pagarinās stampēšanas matricu kalpošanas laiku. Papildus, izmantojot rīku pārklājumus — piemēram, TiAlN vai TiN — uz augsta nodiluma komponentiem, var divkāršot vai pat trīskāršot kalpošanas laiku starp pārstrādēm.

Mūsdienu stempļu tehnoloģijā tiek izmantoti iekšējie sensori, kas reāllaikā uzrauga formēšanas spēkus, lentes atrašanās vietu un komponentu klātbūtni. Šīs sistēmas atklāj novirzes pirms tiek ražoti defektīvi izstrādājumi, ļaujot nekavējoties veikt korektīvus pasākumus. Ja sensors atklāj nenobīdītus spēku raksturus, preses darbība tiek apturēta pirms rodas bojājumi.

Katram rīkam izveidojot matricas kalpošanas laika reģistru, var paredzēt apkopas vajadzības, balstoties uz faktisko darbību, nevis patvaļīgi noteiktiem grafikiem. Jāuzrauga cirtiena skaits, apstrādātā materiāla klases, defektu gadījumi un veiktās apkopas darbības. Laika gaitā parādās likumsakarības, kas ļauj optimizēt apkopu laiku, lai maksimāli pagarinātu rīka kalpošanas laiku, vienlaikus minimizējot kvalitātes risku.

Izpratne par dažādu veidu stempļu matricām un to specifiskajām nodiluma īpašībām palīdz jums piemēroti pielāgot apkopēs izmantotās metodes. Progresīvās matricas ar daudzām stacijām prasa plašākus pārbaudes protokolus nekā vienkāršākas kombinētās rīku sistēmas. Pievērsiet uzmanību tām stacijām, kurās darbojas lielākās deformācijas spriegumi vai kurās apstrādā visvairāk abrazīvus materiālus.

Pamatojoties uz kvalitātes kontroles pamatprincipiem, nākamais solis ir izprast, kā no paša sākuma projektēt detaļas, kas veiksmīgi tiek ražotas — un kā novērtēt rīku ieguldījumu, kas nepieciešams jūsu ražošanas vajadzībām.

Projektēšanas norādījumi un rīku ieguldījuma analīze

Jūs esat redzējuši, kā darbojas progresīvās matricas, kādas kļūdas jāuzrauga un kur šis process ir visefektīvākais. Tagad rodas praktiskais jautājums, ar ko katrs ražošanas inženieris saskaras: kā projektēt detaļas, kas patiešām labi tiek stempļotas — un kā finansu departamentam pamatot rīku ieguldījumu?

Šo pamatjēdzienu pareiza izvēle projektēšanas stadijā novērš dārgas rīku modificēšanas vēlāk. Lēmumi, ko jūs pieņemat uz papīra, tieši ietekmē notiekošo presēšanas telpā, tāpēc apskatīsim vadlīnijas, kas atdala gludas ražošanas palaišanas no dārgām pārprojektēšanas cikliem.

Ražošanas vieglumam atbilstoši projektēšanas norādījumi

Pieredzējuši progresīvo matricu ražotāji jums pateiks, ka 80 % ražošanas problēmu rodas detaļu projektēšanā — nevis matricās vai preses uzstādījumos. Pierādītu DFM principu ievērošana projektēšanas stadijā ievērojami samazina izstrādes risku un paātrina laiku līdz ražošanas uzsākšanai.

Šeit ir jūsu būtiskais DFM pārbaudes saraksts metāla stempelēšanas matricu projektēšanai:

- Minimālais cauruma diametrs – Norādiet caurumus, kuru diametrs nav mazāks par 1,0× materiāla biezumu standarta urbšanas vārpstām; mazākas īpašības prasa specializētus rīkus un palielina apkopēs nepieciešamību

- Atveres attālums līdz malai – Saglabājiet vismaz 1,5× materiāla biezumu starp caurumu malām un detaļas malām; tuvāka attāluma dēļ notiek deformācija stempelēšanas laikā un samazinās atlikušā materiāla izturība

- Attālums starp caurumiem – Ievērot minimālo attālumu starp caurumiem — vismaz 2× materiāla biezums; mazāks attālums veido plānus starpsienas segmentus, kas deformējas apstrādes spiediena ietekmē

- Liekšanas rādiusu prasības – Ductīliem materiāliem, piemēram, varam un alumīnijam, projektēt iekšējo liekšanas rādiusu vismaz 1× materiāla biezumu; augstizturīgai tēraudam un nerūsējošajiem tēraudiem norādīt vismaz 2× materiāla biezumu

- Attālums no liekšanas līnijas līdz detaļas malai – Novietot liekšanas līnijas vismaz 2,5× materiāla biezumu no detaļas malām, lai novērstu plaisāšanu un deformāciju

- Attālums no liekšanas līnijas līdz cauruma malai – Nodrošināt vismaz 2,5× materiāla biezumu starp liekšanas līnijām un caurumu malām; tuvāk novietotas funkcijas deformējas apstrādes laikā

- Atbrīvošanas urbumi – Iekļaut stūru atbrīvošanu krustojumos starp liekšanas līnijām, lai novērstu saplīšanu; rādiuss jābūt vismaz vienāds ar materiāla biezumu

- Viendabīga sienu biezums – Saglabāt vienmērīgu materiāla biezumu visā detaļā; izvairīties no konstrukcijām, kurām apstrādes laikā nepieciešama ievērojama materiāla izpletināšana

- Izvilkuma leņķi veidgabaliem – Iekļaujiet 1–3° izvilkuma leņķi vertikālajām sienām izvilktajās funkcijās, lai atvieglotu detaļas izgrūšanu

- Grain virziena apsvērums – Ja iespējams, orientējiet galvenos liekumus perpendikulāri materiāla grauda virzienam; liekumi paralēli grauda virzienam rada plaisu risku, īpaši augstas izturības materiālos

Saskaņā ar Fictiv standarta izgriešanas un veidošanas operācijas parasti nodrošina precizitāti ±0,005 collas (±0,127 mm), kamēr specializēta aprīkojuma veidi, piemēram, precīzā izgriešana (fineblanking), var nodrošināt kritisku elementu precizitāti līdz ±0,001 collas (±0,025 mm). Izstrādājiet savus precizitātes noteikumus, pamatojoties uz šīm iespējām, lai izvairītos no nevajadzīgiem augstas precizitātes prasībām, kas palielina veidgabalu izmaksas.

Veidgabalu ieguldījumi un ROI apsvērumi

Progresīvo veidgabalu un matricu ieguldījumi ir ievērojamas kapitāla izmaksas — tomēr ekonomiskā izdevīgums kļūst būtisks pie atbilstoša ražošanas apjoma. Izskaņojot izmaksu struktūru, jūs varat izveidot biznesa pamatojumu, ko finanšu komandas var apstiprināt.

Pēc Shaoyi automobiļu stempelēšanas izmaksu analīze , veidgabalu izmaksas atkarībā no sarežģītības svārstās ļoti plašā diapazonā:

- Vienkārši izgriešanas matricas – 5 000–15 000 USD par pamatdarbībām — griešanai un caurduršanai

- Vidējas sarežģītības progresīvās matricas – 15 000–50 000 USD daļām, kurām nepieciešamas 5–10 stacijas un formas veidošanas operācijas

- Sarežģītas progresīvas matricas – 50 000–100 000+ USD sarežģītām daļām ar 15+ stacijām, stingrām pieļaujamajām novirzēm un prasīgām ģeometrijām

Šie sākotnējie skaitļi izskatās ievērojami, taču matemātiskais aprēķins dramatiski mainās, kad tiek aprēķināta izmaksu summa par vienu daļu. Pieņemsim, ka progresīvā matrica, kuras cena ir 60 000 USD, katru gadu ražo 200 000 daļas piecus gadus. Tad rīku izmaksu ieguldījums samazinās līdz tikai 0,06 USD par daļu — nenozīmīgs salīdzinājumā ar materiāla un apstrādes izmaksām. Tas pats rīks, kas ražo tikai 5 000 daļas, pievieno katram izstrādājumam 12,00 USD, kas potenciāli var padarīt projektu neizdevīgu.

Bezpeļņas punkta aprēķins balstās uz šo loģiku:

Bezpeļņas punkta apjoms = Rīku izmaksu ieguldījums ÷ (Alternatīvās izmaksas par daļu − Progresīvās matricas izmaksas par daļu)

Lielākajai daļai lietojumu progresīvās stempelēšanas matricu projektēšana kļūst ekonomiski izdevīga kaut kur starp 10 000 un 50 000 vienībām gadā — tomēr precīzās robežvērtības ir atkarīgas no detaļas sarežģītības un alternatīvajām ražošanas metodēm.

Piegādes laika sagaidāmība un attīstības risks

Tipisks progresīvās matricas izstrādes process notiek šādā laikā:

- Dizains un inženierdarbs – 2–4 nedēļas lentaizvietojuma shēmas izstrādei un matricas projektēšanai

- Rīku izgatavošana – 8–16 nedēļas, atkarībā no sarežģītības un ražotāja jaudas

- Izmēģinājumi un kļūdu novēršana – 1–3 nedēļas sākotnējai paraugu ņemšanai un pielāgošanai

- PPAP un kvalifikācija – 2–4 nedēļas automobiļu lietojumiem, kam nepieciešama oficiāla apstiprināšana

Kopējais laika posms no dizaina noslēgšanas līdz ražošanai gatavai rīku izgatavošanai parasti ilgst 14–24 nedēļas. Tomēr sadarbība ar stempļošanas rīku un matricu partneriem, kuri izmanto CAE simulācijas tehnoloģiju, var ievērojami saīsināt šo laika posmu, identificējot un novēršot veidošanas problēmas virtuāli pirms tērauda apstrādes.

CAE simulācija nodrošina mērāmus priekšrocības stempļošanas matricu ražošanas projektos:

- Atspirgšanas prognozēšana – Virtuālā kompensācija samazina fiziskās pārbaudes iterācijas

- Veidojamības analīze – Identificē potenciālas plaisas vai biezuma samazināšanos pirms matricu izgatavošanas

- Materiāla plūsmas optimizācija – Apstiprina vilkšanas sviru un blanks turētāju konstrukcijas

- Matricas sprieguma analīze – Nodrošina, ka rīki iztur ražošanas spēkus bez agrīnas bojāšanās

Ražotājiem, kuri vēlas minimizēt izstrādes risku, ir ļoti svarīgi sadarboties ar pieredzētiem stempļošanas matricu ražotājiem, kuri piedāvā visaptverošas spējas. Shaoyi precīzās štancēšanas matricu risinājumi ilustrē, uz ko vajadzētu vērst uzmanību izvēloties attīstības partneri: IATF 16949 sertifikāts automašīnu pielietojumam, CAE simulācijas iespējas defektu brīvu rezultātu nodrošināšanai, ātrās prototipēšanas spējas, kas ļauj piegādāt paraugus jau pēc 5 dienām, un 93 % pirmais izmēģinājums veiksmīgs rādītājs, kas minimizē dārgās iterācijas ciklus.

Novērtējot potenciālos stempļošanas partnerus, ņemiet vērā šos kvalifikācijas kritērijus:

- Simulācijas spējas – Vai viņi var prognozēt un novērst formas veidošanas problēmas pirms rīku izgatavošanas?

- Prototipēšanas ātrums – Cik ātri viņi var ražot parauga detaļas validācijai?

- Kvalitātes sertifikācijas – Vai viņiem ir jūsu nozarei atbilstoši sertifikāti (IATF 16949, AS9100, ISO 13485)?

- Pirmais izmēģinājums veiksmīgs rādītājs – Cik liela daļa no viņu rīkiem atbilst prasībām pirmajā izmēģinājumā?

- Preses jaudas diapazons – Vai viņi spēj apkalpot jūsu tonnāžas prasības gan prototipēšanai, gan ražošanai?

Zemākā citētā rīku cena reti nodrošina zemāko kopējo īpašumtiesību izmaksu. Saskaņā ar Eigen Engineering, CAD un simulācijas ļauj inženieriem atrisināt problēmas pirms ražošanas, paātrinot produkta izstrādi, ietaupot naudu un laiku, kā arī samazinot nepieciešamo prototipu skaitu.

Ieguldījumi augstas kvalitātes rīkos no kompetentiem progresīvo matricu ražotājiem atmaksājas visā ražošanas cikla laikā. Labi izstrādāta matrica, kas garantēta vairāk nekā 1 miljonam sitieniem, efektīvi ierobežo jūsu rīku izmaksas, vienlaikus nodrošinot vienmērīgu kvalitāti vairāku gadu garumā. Šī prognozējamība — zināšana, ka jūsu izmaksas par katru detaļu paliek stabili un kvalitāte saglabājas nemainīga — atspoguļo patieso progresīvās stempelēšanas ROI, ja tā tiek veikta pareizi.

Kad ir apskatīti dizaina norādījumi un investīciju analīze, jūs esat sagatavots pieņemt informētus lēmumus par to, vai progresīvā matricas stempelēšana atbilst jūsu ražošanas vajadzībām. Galīgais apsvērums ir šo priekšrocību salīdzināšana ar procesa ierobežojumiem, lai noteiktu optimālo tālāko darbības virzienu.

Pareizā progresīvā matricas stempelēšanas izvēle

Jūs esat izpētījis visu progresīvās matricas stempelēšanas procesu — no operācijām stacijā uz staciju līdz rīku arhitektūrai, materiālu izvēlei un kvalitātes kontroles stratēģijām. Tagad pienāk kritiskais brīdis: izlemt, vai šis ražošanas paņēmiens atbilst jūsu konkrētajām projekta prasībām.

Pareizā izvēle prasa godīgu abu — ievērojamās priekšrocības un reālās pasaules ierobežojumu — novērtējumu. Apskatīsim šos faktorus objektīvi, lai jūs varētu droši turpināt tālāk.

Priekšrocību un ierobežojumu salīdzināšana

Progresīvās matricas stempelēšanas metode nodrošina spēcīgas priekšrocības, kas izskaidro tās dominējošo pozīciju lielapjoma ražošanā. Tomēr šis process nav universāli optimāls katram pielietojumam.

Galvenie priekšrocības

- Izcilā ražošanas ātruma – Darbojoties ar ātrumu 200–1500+ cikli minūtē, progresīvā metāla stempelēšana ražo pabeigtus komponentus ātrāk nekā gandrīz jebkura cita alternatīva metode

- Izcilā vienlīdzība starp atsevišķiem komponentiem – Saskaņā ar Worthy Hardware, šis process var nodrošināt precizitāti līdz ±0,001" (±0,025 mm), garantējot, ka katrs komponents darbojas identiski

- Zemas vienas vienības izmaksas lielos daudzumos – Kad rīku izmaksas ir atlīdzinātas, minimālā darbaspēka iesaiste un ātrie cikli būtiski samazina vienības izmaksas

- Samazināta apstrāde un sekundārās operācijas – Komponenti no matricas iznāk pilnīgi pabeigti, novēršot starpoperāciju pārvadāšanu, kas ievieš kvalitātes svārstīgumu

- Spēja realizēt sarežģītu ģeometriju – Vairākas operācijas, kas integrētas vienā rīkā, ļauj izveidot sarežģītas funkcijas, kuras nav iespējams iegūt ar vienkāršākām matricām

- Minimāla operatora atkarība – Automatizēta spolēm piegāde un iekšformas apstrāde nodrošina vienmērīgu kvalitāti neatkarīgi no maiņu maiņām

Galvenie ierobežojumi

- Augstas sākotnējās rīku izmaksas – Progresīvo matricu un stempļošanas rīku izmaksas var svārstīties no 15 000 USD līdz vairāk nekā 100 000 USD, kas prasa ievērojamus priekšlaicīgos kapitāla ieguldījumus

- Ierobežota dizaina elastība pēc ražošanas uzsākšanas – Pēc rīku izgatavošanas dizaina izmaiņas, kā norāda nozares eksperti, var būt ļoti dārgas un laikietilpīgas, dažreiz prasot pilnīgi jaunus rīkus

- Materiāla zudumi no nesējstrippām – Strippas skelets radīt nepārtrauktu atkritumu, parasti ierobežojot materiāla izmantošanu līdz 70–85 %

- Detaļas izmēra ierobežojumi – Komponentiem jāiekļaujas praktiskās strippas platumā, tādējādi parasti ierobežojot progresīvo stempļošanu ar daļām, kuru lielākais izmērs ir mazāks par 300 mm

- Ilgstošs izstrādes grafiks – Rīku dizaina un izgatavošana parasti prasa 14–24 nedēļas no dizaina apstiprināšanas līdz ražošanai gatavam stāvoklim

- Apjoma atkarība – Ekonomiskā izdevīgums pastāv tikai pietiekami lielos apjomos, parasti vairāk nekā 10 000 vienības gadā, atkarībā no detaļas sarežģītības

Gala izvēle galu galā ir atkarīga no trim galvenajiem faktoriem: jūsu ražošanas apjoma prasībām, detaļas sarežģītībai un tam, vai jūsu dizains jau ir pabeigts. Ja jūs ražojat lielu daudzumu sarežģītu detaļu ar stabila dizaina, progresīvās presēšanas metode gandrīz noteikti nodrošina vislabāko kopējo īpašumtiesību izmaksu.

Nākamie soļi jūsu ražošanas projektā

Tālākais jūsu darbību virziens ir atkarīgs no jūsu pašreizējā posma ražošanas procesā. Šeit ir jūsu ceļvedis, pamatojoties uz jūsu pašreizējo stāvokli:

Ja jūs vēl tikai iepazīstieties ar progresīvās presēšanas procesu:

- Izpētiet operāciju pēc operācijas sadalījumu, lai saprastu, kā detaļas veidojas secīgās operācijās

- Izlasiet materiālu izvēles norādījumus, lai noteiktu jūsu pielietojumam piemērotos metālus

- Salīdziniet progresīvās, pārnesuma un saliktais matricas metodes, lai saprastu, kura pieeja vislabāk atbilst jūsu detaļas ģeometrijai

Ja jūs novērtējat, vai progresīvā stempelēšana ir piemērota jūsu projektam:

- Aprēķiniet savas gadā nepieciešamās ražošanas apjomus — progresīvās matricas parasti kļūst ekonomiski izdevīgas, ja gadā tiek ražoti vairāk nekā 10 000–50 000 vienību

- Pārskatiet DFM norādījumus attiecībā uz jūsu pašreizējo detaļas dizainu; pazīmes, kas pārkāpj ražojamības principus, prasīs pielāgojumus

- Novērtējiet break-even ražošanas apjomu, izmantojot alternatīvās ražošanas izmaksas kā pamatu

- Novērtējiet, vai jūsu dizains ir pietiekami stabils, lai attaisnotu rīku ieguldījumu

Ja jūs esat gatavi īstenot progresīvās matricas stempelēšanu:

- Sazinieties ar kvalificētiem stempelēšanas matricu ražotājiem jau dizaina nobeigšanas procesa agrīnā stadijā

- Lūdziet CAE simulācijas analīzi, lai pirms matricu būvniecības apstiprinātu formējamību

- Noteikt skaidras pieļaujamības specifikācijas, balstoties uz reālistiskām procesa spējām

- Izstrādāt apkopes un kvalitātes kontroles plānu, lai aizsargātu rīku ieguldījumus

Ražotājiem, kas ir gatavi pāriet no idejas uz ražošanu, sadarbība ar pieredzes bagātiem matricu ražotājiem, kuri piedāvā pilna cikla pakalpojumus, vienkāršo visu izstrādes procesu. Meklējiet partnerus, kuri apvieno visaptverošu formu projektēšanas ekspertīzi ar lielapjoma ražošanas jaudu — šāda integrācija novērš komunikācijas spraugas un nodošanas kavēšanos, kas bieži traucē projektus, kuri ir sadalīti vairākos piegādātājos.

Shaoyi presēšanas matricu risinājumi ir piemērs šai integrētajai pieejai, nodrošinot visu — sākot no sākotnējā projekta līdz ražošanai gatavām rīku sistēmām. To inženieru komanda piedāvā izmaksu efektīvas, augstas kvalitātes rīku sistēmas, kas pielāgotas OEM standartiem, un tās atbalsta IATF 16949 sertifikāts un simulācijas iespējas, kas samazina izstrādes risku.

Lēnās (progresīvās) matricas un stempelēšanas izvēle nav tikai par ražošanas metodes izvēli — tā ir par pamata izveidošanu, lai nodrošinātu vienmērīgu, izmaksu efektīvu ražošanu, kas aug līdz ar jūsu uzņēmumu. Veiciet šo izvēli, pamatojoties uz godīgu savu prasību novērtējumu, un jūsu ražošanas darbība būs novietota ilgtermiņa panākumu ceļā.

Bieži uzdotie jautājumi par lēnās (progresīvās) matricas stempelēšanu

1. Kādi ir 7 soļi stampēšanas metodē?

Septiņi visizplatītākie metāla stempelēšanas procesi ir izgriešana (sākotnējās formas izgriešana), caurumvadīšana (iekšējo caurumu un elementu veidošana), velkšana (dziļuma veidošana plakanā materiālā), liekšana (leņķisku elementu veidošana), gaisa liekšana (kontrolēta leņķiska veidošana), apakšējā liekšana un monētu veidošana (precīzu izmēru iegūšana, izmantojot augstu spiedienu) un malu apgriešana (liekamā materiāla noņemšana). Progresīvās matricas stempelēšanā šīs operācijas notiek secīgi vairākos stacionāros punktos vienā un tajā pašā matricā, kur pirmā operācija parasti ir vadcaurumu caurumvadīšana, lai nodrošinātu precīzu lentes izvietojumu visā procesā.

2. Kāda ir atšķirība starp progresīvo un pārneses veidņu štampēšanu?

Progresīvā matrica izmanto stempelēšanu, kur darba gabals paliek savienots ar transporta lentu, kamēr tas pārvietojas secīgās stacijās vienā matricā, tādējādi tas ir ideāls mazāku detaļu ražošanai augstā ātrumā (200–1500+ sitieni minūtē). Pārvades matrica izmanto stempelēšanu, kur atsevišķi заготовки tiek atdalīti un mehāniski pārvietoti starp stacijām, ļaujot ražot lielākas detaļas, dziļus izvilktus izstrādājumus un sarežģītas orientācijas detaļas. Progresīvās matricas nodrošina ātrākus cikla laikus un stingrākas pieļaujamās novirzes, izmantojot nepārtrauktu vadpiedurkņu reģistrāciju, kamēr pārvades matricas ir īpaši efektīvas liela izmēra komponentu un detaļu ražošanā, kuru apstrādei nepieciešama pārvietošana starp operācijām.

3. Kuri materiāli vislabāk piemēroti progresīvajai matricai izmantojamai stempelēšanai?

Zema oglekļa saturu tērauds (1008–1020) joprojām ir vispopulārākais izvēles variants, jo tam piemīt lieliskas formēšanas īpašības un paredzama rīku kalpošanas ilgums. Varš un misiņš ir īpaši piemēroti elektriskajām lietojumprogrammām, jo tiem raksturīga augsta vadītspēja un gluda formēšana. Alumīnijs nodrošina viegluma priekšrocības, taču prasa pretiekārtošanās aizsardzības pārklājumus uz rīkiem. Nerūsējošais tērauds ir lieliski piemērots korozijai izturīgiem pielietojumiem, taču tā ātra iecietināšanās prasa lēnākus preses darbības ātrumus. Materiāla biezums parasti ir no 0,1 mm līdz 6 mm, un tiek sasniegtas precizitātes ±0,05 mm plānākajos materiālos.

4. Cik maksā progresīvā matricas rīku izgatavošana?

Progresīvās matricas rīku ieguldījumi atšķiras ievērojami atkarībā no sarežģītības: vienkāršu izgriezumu matricas izmaksas ir no 5000 līdz 15 000 USD, vidējas sarežģītības matricas ar 5–10 stacijām maksā 15 000–50 000 USD, bet sarežģītas matricas ar 15 vai vairāk stacijām var pārsniegt 100 000 USD. Tomēr, ražojot lielu daudzumu (vairāk nekā 200 000 detaļu gadā piecu gadu laikā), rīku ieguldījuma daļa uz vienu detaļu samazinās līdz tikai centiem. Break-even punkts parasti tiek sasniegts pie 10 000–50 000 vienībām gadā, tādējādi progresīvā stempelēšana kļūst ekonomiski izdevīga ilgstošām augsta apjoma ražošanas partijām.

5. Kā novērst biežākos progresīvās stempelēšanas defektus?

Defektu novēršanai nepieciešama aktīva apkope un pareiza matricas konstrukcija. Uzraudzības izvirzījumiem (burrs) uzturiet urbja un matricas atstarpi 8–12 % no materiāla biezuma un pārbaudiet griezējmalas katrās 50 000 darba gaitās. Pret pretgabaliņu (springback) cīnieties, izmantojot datorizētu CAE simulāciju un pārliekšanas kompensāciju 2–5 grādu apmērā. Nepareizas izvietošanas novēršanai regulāri nomainiet nodilušās vadītājadatas un uzturiet stingras vadītāju atstarpes. Slīdņu vilkšanai (slug pulling) risinājumu piedāvā Jektole tipa urbji ar izmešanas adatām. Ieviesiet inspekcijas intervālus, pamatojoties uz darba gaitu skaitu, un reģistrējiet matricas kalpošanas laiku, lai prognozētu apkopes vajadzības pirms rodas kvalitātes problēmas.

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —