Progresīvā štampēšanas veidņu štampēšana automašīnu daļām: augsta apjoma ceļvedis

TL;DR

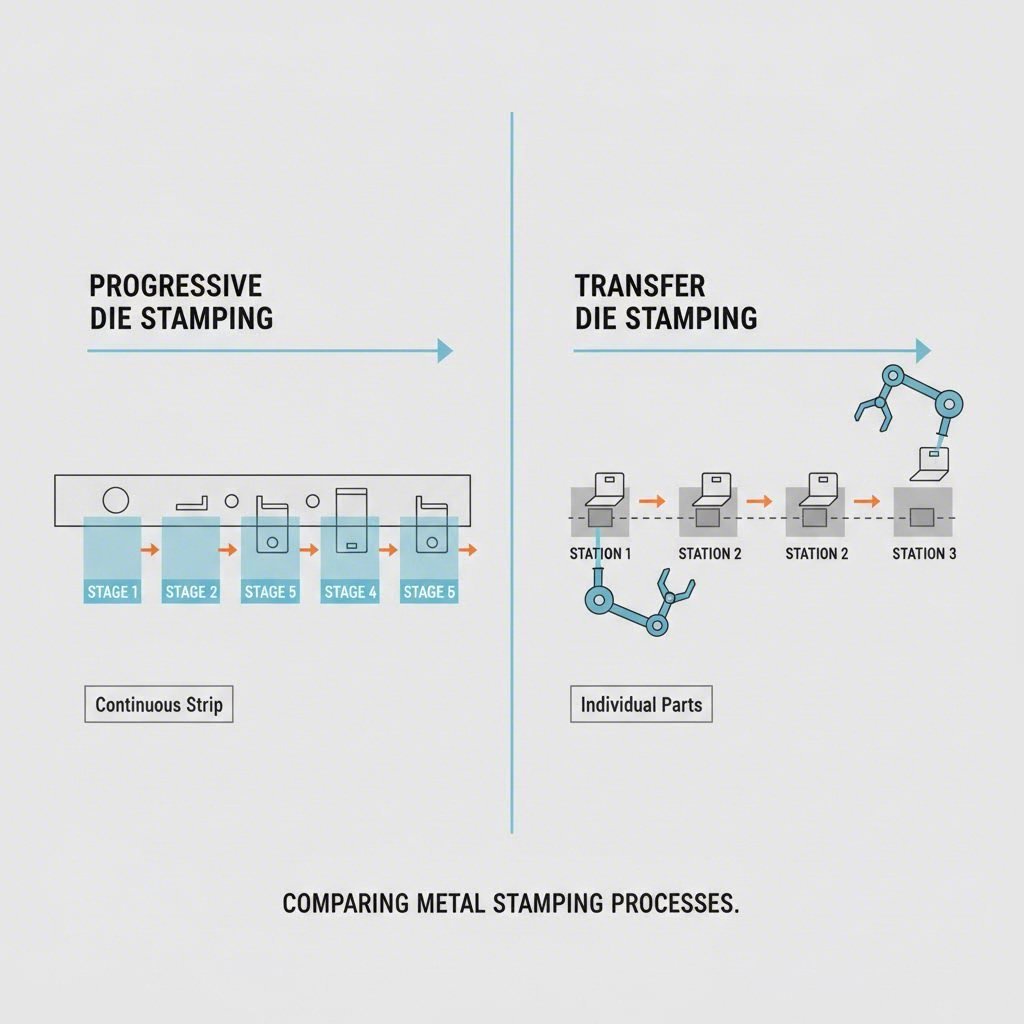

Progresīvās matricas štampēšana ir augstas ātrdarbības metāla formēšanas process, kurā nepārtraukta metāla lente tiek padota caur vairākām secīgām stacijām, radot gatavu detaļu ikvienā prešes ciklā. Automobiļu rūpniecībai šī metode ir zelta standarts precīzu mazas līdz vidēja izmēra sastāvdaļu masveida ražošanai — piemēram, skavas, elektriskie savienotāji un sensoru stiprinājumi — ar stingriem toleranču ierobežojumiem (bieži ±0,001 collas) un minimāliem atkritumiem. Atšķirībā no pārnešanas štampēšanas, kas apstrādā atsevišķas detaļas lielāku konstrukciju ražošanai, progresīvā štampēšana maksimizē efektivitāti liela apjoma sērijām, kļūstot par būtisku Just-in-Time (JIT) piegādes ķēdēm.

Progresīvās Matricas Štampēšana: Automobiļu Ražošanas Dzineklis

Augstās riskas automašīnu ražošanas pasaulē, kur ražošanas apjomi bieži sasniedz miljonus vienību gadā, ātrums un konsekvence ir nenovērtējami. Progresīvā štancēšanas veids kalpo kā šīs ekosistēmas pamats, pārveidojot neapstrādātus metāla ruļļus gatavos sastāvdaļās ar ātrumu, kas var pārsniegt 1000 daļu minūtē. Process balstās uz unikālu barošanas mehānismu: nepārtrauktu metāla lenti no ruļļa tiek automātiski ievadīta štancēšanas presē.

Presē iekšpusē, metāla progresīvs matražs darbojas kā daudzstaciju rīks. Kā vienība pakāpeniski pārvietojas uz priekšu, tā apturējās precīzos intervālos, kur katrā stacijā vienlaikus tiek veiktas dažādas darbības—piemēram, izgriešana, liekšana, perforēšana, urbšana un kalšana. Būtiski, ka detaļa paliek piestiprināta pie metāla lentes („vārpstas”) līdz pat pēdējai stacijai, kur tā tiek atdalīta un izgrūsta ārā. Šis nepārtrauktais savienojums nodrošina lielisku izlīdzināšanu un kontroli salīdzinājumā ar manuālajām metodēm, ievērojami samazinot cikla ilgumu un darbaspēka izmaksas.

Automobiļu inženieriem galvenā vērtība slēpjas atkārtotība . Vienreiz izveidojot un validējot progresīvo matricu, tā var ražot miljoniem identisku detaļu gandrīz nulles izmēru novirzi. Šī spēja ir būtiska automatizētām montāžas līnijām, kur pat mikrona līmeņa novirze savienotājā vai stiprinājumā var izraisīt aizsprostojumu vai bojājumu. Turklāt sekundāro operāciju integrēšanas iespēja — piemēram, vītņu urbjēšanu vai kontaktu ievietošanu — tieši matricā (montāža matricā) vēl vairāk vienkāršo ražošanas procesu.

Svarīgas auto daļas, kuras ražotas ar progresīvo iedziļināšanu

Kaut arī lielus korpusa paneļus parasti izgatavo, izmantojot pārnešanas matricas vai tandemlīnijas, progresīvā iedziļināšana dominē tūkstošu mazāku, sarežģītu detaļu ražošanā, kas padara transportlīdzekli darboties. Šīs sastāvdaļas var klasificēt atkarībā no transportlīdzekļa sistēmām, kuras tās nodrošina.

Korpusa un konstrukcijas sastāvdaļas

Transportlīdzekļa strukturālā izturība ir atkarīga no bezskaitļa pastiprinājuma sastāvdaļām, kas paslēptas aiz apdari. Progresīvā štancēšana ir ideāla augstas izturības tērauda sēdekļu sliežu, atzveltnes mehānismu un drošības jostu stiprinājumu ražošanai. Šīm detaļām ir nepieciešamas izturīgas mehāniskās īpašības, taču tās jāražo lielos daudzumos, lai atbilstu transportlīdzekļu montāžas tempam. Citi bieži sastopami pielietojumi ietver:

- Durvju slēdžu sviras un pretmetinājumi

- Logu pacēlāja komponentiem

- Vadības riepas un pastiprinājuma sijas

- Airbagu korpusa komponenti

Elektriskās un EV sistēmas

Kad rūpniecība pāriet uz elektromobiļiem (EV), pieprasījums pēc štancētiem elektriskajiem komponentiem ir strauji pieaudzis. Varš un misiņš tiek štancēts sarežģītās ģeometrijās, lai veicinātu vadītspēju un savienojamību. Vingrētājiem , kas sadala enerģiju EV bateriju pārnēsā, ir piemērs priekšmetiem, kas iegūsta no progresīvas štampēšanas precīzas izgatavošanas procesa. Šis process ļauj izveidot sarežģītas kontaktu un atsperu kontaktu formas, nepievainojot materiāla virsmu. Svarīgas elektriskās daļas ietver:

- Vadu rāmis un kontaktu spraudzītes

- Sensoru korpusi un vāki

- Drošinātāju stipri un releja kontakti

- Baterijas kontaktplātnes

Dzinešļa un šasijas aprīkojums

Zem motora pārsega, sastāvdaļām jāizturīga pret ļoti augstu temperaturu, vibrāciju un agresīvu vidi. Nerūsējošais tērauds un īpaši sakausējumi tiek štampēti degmaisījuma ievada stipri, vārsta vāki un siltumizolācijas ekrāni . Šasijā tiek izmantoti štampēti bremžu stipri, ABS sensoru turētāji un starneplātnes šādām drošībai kritiskām lietojumprogrammām, zīmoga procesa nodrošinātā konsekventa graudu plūsma garantē, ka detaļas saglabā savu strukturālo integritāti cikliskas slodzes apstākļos.

Progresīvā matriče pret pārnēsājamās matriču: Pareizās metodes izvēle

Viens no svarīgākajiem lēmumiem automašīnu iepirkšanas menedžeriem ir pareizās zīmogošanas metodes izvēle. Lai gan progresīvā zīmogošana ir efektīva, tā nav visaptverošs risinājums. Izvēle bieži vien ir atkarīga no daļas izmēra, ģeometrijas un apjoma.

| Iezīme | Paaugstošā spiešana | Pārvietošanas formēšana |

|---|---|---|

| Daļa apstrāde | Detaļa paliek piestiprināta pie metāla sloksnes līdz beigām. | Detaļa vispirms tiek izgriezta (blankota), pēc tam pārvietota ar mehāniskiem pirkstiem. |

| Ideāls detaļas izmērs | Maza līdz vidēja (piemēram, savienotāji, stiprinājumi). | Lielas (piemēram, šķērslocekļi, rāmja sliedes, dziļas čaulas). |

| Ražošanas ātrums | Īpaši augsts (nepārtraukts cikls). | Vidējs (ierobežots ar pārnēsāšanas mehānisma ātrumu). |

| Rīkojuma izmaksas | Augstāka sākotnējā investīcija (sarežģīts viena rīka komplekts). | Mainīgs, bet bieži augstākas izmaksas uz vienu daļu dēļ lēnākā ātruma. |

| Pareizākais risinājums | Lielā apjomā ražotas sarežģītas daļas ar stingrām pieļaujamām novirzēm. | Ilgāki velmēti izstrādājumi vai lieli strukturālie komponenti. |

Paaugstošā spiešana ir skaidrs uzvarētājs mazākām daļām, kurām nepieciešams augsts ražošanas ātrums un stingras pieļaujamās novirzes. „Lentes” pieeja noņem nepieciešamību pēc sarežģītiem pārnešanas mehānismiem, samazinot daļu nevienizvietošanās risku. Tomēr tā slikti risina dziļās vilkšanas operācijas (kur daļas dziļums pārsniedz tās diametru), jo lente ierobežo materiāla plūsmu.

Pārvietošanas formēšana , gluži otrādi, ir nepieciešama lielākām daļām, piemēram, suspensijas vadības svīrai vai eļļas baseinam. Tā kā daļa tiek atdalīta no lentes uzreiz, to var brīvi manipulēt — pagriezt vai noslīpināt — starp stacijām. Tas ļauj veikt dziļāku vilkšanu un sarežģītākas formēšanas darbības, kas lentveida progresīvajā matricā saplēstu lenti.

Materiālu atlase automobiļu veiktspējai

Progresīvās štampēšanas daudzpusība ļauj ražotājiem strādāt ar dažādiem materiāliem, no kuriem katrs izvēlēts konkrētiem veiktspējas kritērijiem automobiļu vidē.

Augstas izturības zema sakausējuma tērauds (HSLA) ir darbaspēks strukturāliem un drošības komponentiem. Tas nodrošina lielisku izturības attiecību pret svaru, tādējādi tas ir būtisks sadursmju drošības detaļām, piemēram, stiprinājumu stiprinājumiem un pīlāru stiprinājumiem. Šo sakausēto materiālu štampēšanai nepieciešamas izturīgas iekārtas, kas izgatavotas no karbīda vai augstas kvalitātes rīka tērauda, lai novērstu agrīnu nodilumu.

Alumīnijs aizvien biežāk tiek izvēlēts, lai samazinātu svaru, uzlabojot degvielas ekonomiju un elektrisko transportlīdzekļu (EV) darbības rādiusu. Lai gan alumīnijs ir pakļauts atgriešanās parādībai (atkritums no sākotnējās formas pēc liekšanas) vairāk nekā tērauds, progresīvo matricu priekšrocības kompensē to, pārliekot. Bieži sastopamas pielietošanas jomas ietver siltumizolācijas ekrānus, stiprinājumus un dekoratīvos komponentus.

Ciltis un tērauda segumi ir neatņemama elektromobīļu nākotnes daļa. To šķēlība elektriskā vadāmība padara par standartu kontaktiem, savienojumiem un baroplastiem. Progresīvā štampēšanā šīs mīkstās metālas var veidot ar augstu ātrumu, tomēr nepieciešams rūpīgi pārvaldīt atkritumus un novērst virsmas bojājumus.

Kvalitātes standarti un stratēģisks iegāds

Automobiļu piegādes ķēdē kvalitāte tiek regulēta stingrās globālās standartos, visbūtiskākais no kuriem ir IATF 16949 šī sertifikācija nodrošina, ka štampēšanas piegādētājs ir ieviesis efektīvu kvalitātes pārvaldības sistēmu, kas vērēta uz defektu novēršanu un svārstības samazināšanu. Inženieriem partnera izvēlē vajadzētu meklēt spējas, kas pārsniedz pamatštampēšanu, piemēram, līnijas iekšējās redzes sistēmas, kas pārbauda 100% daļu no kritiskām dimensijām.

Parasts izaicinājums automobiļu OEM ir atrast piegādētāju, kurš spēj pārvarēt plaisu starp sākotnējo dizainu un pilnmēroga ražošanu. Kaut dažas darbnīcas apstrādā tikai lielus pasākumus, elastīgi partneri kā Shaoyi Metal Technology piedāvā visaptverošus stempēšanas risinājumus, kas aptver ātru prototipēšanu līdz lielapjomu ražošanai. Izmantojot precizitāti, kas sertificēta saskaņā ar IATF 16949 standartu, un preses iespējas līdz 600 tonnām, tie spēj piegādāt būtiskas sastāvdaļas, piemēram, balstiekārtas un rāmjus, ievērojot pasaules mēroga OEM standartus. Šī elastība ļauj inženieriem pārbaudīt dizainus ar prototipu sēriju, pirms veic smago instrumentu ieguldījumu miljonu daļu ražošanai.

Galarezultātā pareiza avota izvēle nozīmē līdzsvaru starp vienības cenu un risku. Vietējs piegādātājs var piedāvāt ātrāku sakaru, taču pieradis starptautisks partneris ar IATF sertifikāciju bieži var nodrošināt ievērojamas izmaksu priekšrocības, nekompromitējot materiālu kvalitāti vai piegādes termiņus.

Secinājums: Efektivitātes veicināšana automašīnu ražošanā

Progresīvā matricu stiepšana joprojām ir kritiska tehnoloģija automašīnu rūpniecībai, ļaujot masveidā ražot sarežģītas, izturīgas un precīzas detaļas, kādas prasa mūsdienu transportlīdzekļi. No elektriskajiem savienotājiem EV baterijā līdz augstas izturības stiprinājumiem, kas piestiprina sēdekli, šis process nodrošina nepieciešamo mērogojamību un izmaksu efektivitāti, lai turpinātu montāžas līniju darbību. Iepirkuma komandām un inženieriem ir būtiski saprast šīs metodes mehāniku, materiālu ierobežojumus un iegādes standartus, lai optimizētu automašīnu piegādes ķēdi un nodrošinātu transportlīdzekļu kvalitāti.

Bieži uzdotie jautājumi

1. Kāda ir atšķirība starp progresīvo matricu un pārnešanas matricu stiepšanu?

Galvenā atšķirība ir, kā tiek apstrādāta detaļa. Progresīvās štancēšanas procesā detaļa paliek pievienota nepārtrauktai metāla stripai, kustoties caur dažādām stacijām. Pārneses štancēšanas gadījumā detaļa vispirms tiek griezta no stripas un pēc tam mehāniski pārvietota (pārnēsāta) no vienas stacijas uz otru. Progresīvā štancēšana parasti ir ātrāka un piemērotāka mazākām detaļām, savukārt pārneses štancēšana ir piemērotāka lielākām, dziļi velkām detaļām.

2. Kādi materiāli visbiežāk tiek izmantoti progresīvās štancēšanas procesā automašīnām?

Automobiliem raksturīga štancēšana bieži izmanto Augstas izturības zemākais leģētais tērauds (HSLA) strukturālajām detaļām, jo tā izturība. Alumīnijs tiek plaši izmantots, lai samazinātu svaru, piemēram, siltumvairogiem un stiprinājumiem. Viss un misis tiek standartlietojams elektriskajām sastāvdaļām, piemēram, savienotājiem un baroplastiem, jo tās augstā elektrovadītspēja.

3. Kāpēc IATF 16949 sertifikācija ir svarīga štancēšanas piegādātājiem?

IATF 16949 ir starptautisks kvalitātes pārvaldības standarts, kas specifiski paredzēts automašīnu rūpniecībai. Tas nodrošina, ka izspiešanas piegādātājs ievēro stingras defektu novēršanas, atkritumu samazināšanas un nepārtrauktas uzlabošanas prakses. Iegāde no IATF sertificēta piegādātāja bieži vien ir obligāts OEM prasība, lai nodrošinātu detaļu drošību un uzticamību.

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —