Metāla lāzergriešanas pakalpojumi atklāti: no faila augšupielādes līdz pabeigtai detaļai

Metāla lāzerrezgēšanas tehnoloģijas izpratne

Kas notiek, ja intensīvu gaismas enerģiju koncentrē uz tērauda gabala? Jūs iegūstat vienu no precīzākajām griešanas metodēm, kas pieejama mūsdienu ražošanā. Metāla lāzera griešanas pakalpojumi pārvērš neapstrādātu plākšņu metālu sarežģītos komponentos, izmantojot tikai koncentrētu gaismu — materiālam nekad nepieskaras fizisks asis.

Lāzera griešana ir apstrādes process, kas izmanto augstas jaudas lāzера staru, ko caur optiku un datora skaitlisko vadību (CNC) virza pa programmētu trajektoriju, lai izkausētu, sadedzinātu vai iztvaicētu materiālu, atstājot aiz sevis augstas kvalitātes apdarinātu malu.

Kā fokusēts gaismas stars pārveido metālapstrādi

Iedomājieties, kā saules gaismu koncentrē ar palielināmloku, un pēc tam reiziniet šo intensitāti tūkstoškārt. Būtībā tieši to arī dara lāzera griešana tās vienkāršākajā formā. Lāzera stars — parasti ar diametru mazāku par 0,32 mm (0,0125 collām) tajā vietā, kur tas ir visšaurākais — nodrošina pietiekami daudz enerģijas, lai precīzi sagrieztu tēraudu, alumīniju un citus metālus. Dažas sistēmas sasniedz griezuma platumu līdz pat 0,10 mm (0,004 collas) , atkarībā no materiāla biezuma.

Atšķirībā no mehāniskās griešanas metodes, kas balstās uz fizisku kontaktu, lāzera griešana noņem materiālu, izmantojot siltumenerģiju. Augsta spiediena gāzes strūkla — vai nu inerta slāpekļa, lai iegūtu tīras malas, vai skābekļa, lai paātrinātu tērauda griešanu — izpūš kausēto materiālu no griezuma ceļa. Rezultāts? Gludas, precīzas malas bez mehāniskās slodzes, ko rada tradicionālā griešana.

Zinātne aiz precīzas metāla griešanas

Kā mašīna rada tik spēcīgu gaismu? Fizikālajā procesā, kas saistīts ar stimulētu emisiju, elektroni absorbē enerģiju un pārlec uz augstākiem enerģijas līmeņiem. Kad šie uzbudinātie elektroni atgriežas zemākos līmeņos, tie izstaro fotonus — gaismas daļiņas — ar identiskām īpašībām. Šie fotoni atstarojas starp spoguļiem lāzera caurulē, strauji vairojoties, līdz stars kļūst pietiekami intensīvs, lai izietu caur daļēji atstarojošu spoguli.

Šis koherents stars pēc tam ceļo cauri vidulsprieguļu kabeli vai virknei spoguļu līdz fokusēšanas lēcai. Lēca koncentrē visu šo enerģiju nelielā punktā, radot temperatūras, kas pietiekami augstas, lai metālu nekavējoties izkausētu vai iztvaicētu. Datora skaitliskā vadība (CNC) vada griešanas galvu pa precīzi programmētām trajektorijām, sekot instrukcijām, kas ģenerētas no jūsu CAD dizaina failiem.

No gaismas stara līdz gatavam izstrādājumam

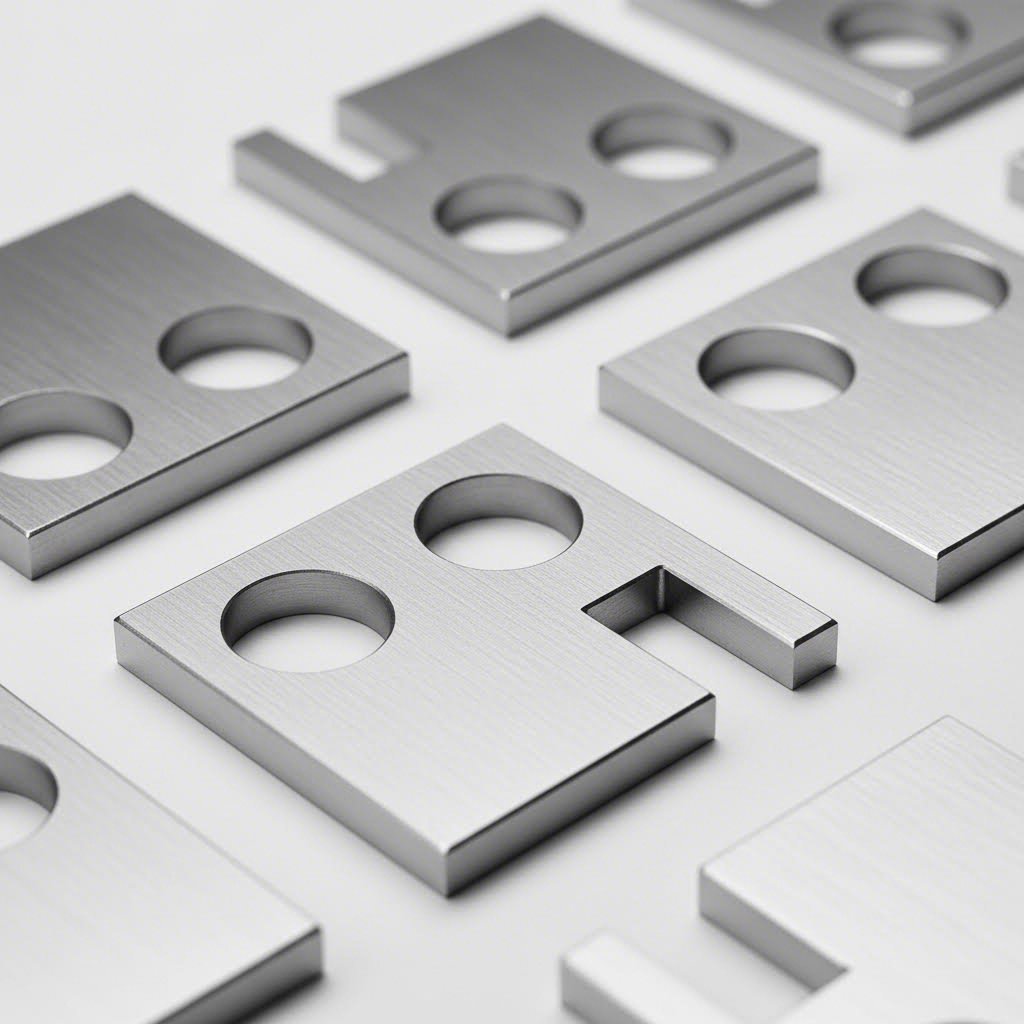

Metāla lāzerrezēšana ir kļuvusi par būtisku ražošanas procesa daļu, jo tā risina problēmas, kuras citi paņēmieni nevar atrisināt. Nepieciešamas sarežģītas formas tievā nerūsējošā tēraudā? Lāzerrezēšana ar metālu to veic viegli. Nepieciešamas precīzas pieļaujamās novirzes alumīnija stiprinājumos? Šī tehnoloģija nodrošina stabili augstu kvalitāti. No automašīnu sastāvdaļām līdz arhitektūras paneļiem – ražotāji paļaujas uz šādām pakalpojumu sniegšanas iespējām, izmantojot tās ātrumu, precizitāti un universālumu.

Izmantojot lāzeru metāla griešanai, jūs izmantojat desmitgades ilgu fotonikas pētījumu pieredzi, kas pielāgota rūpnieciskajām vajadzībām. Tehnoloģija turpina attīstīties – jaunākās šķiedras lāzera sistēmas piedāvā labāku efektivitāti un spēju griezt atstarojošus materiālus, kurus agrākās iekārtas nespēja apstrādāt. Šo pamatfaktu izpratne palīdz efektīvāk sazināties ar pakalpojumu sniedzējiem un pieņemt informētus lēmumus par savu izgatavošanas projektiem.

Lāzertechnoloģiju veidi un to iespējas

Tātad jūs saprotat, kā darbojas lāzera griešana—bet kurš lāzera veids griešanas mašīnu lietojumprogrammās patiešām piemērots jūsu projektam? Šis jautājums sagādā grūtības daudziem inženieriem un iepirkumu vadītājiem, jo atbilde nav vienkārša. Dažādas lāzertechnoloģijas izceļas dažādos scenārijos, un nepareiza izvēle var nozīmēt lēnāku ražošanu, augstākas izmaksas vai zemākas kvalitātes malu apstrādi.

Apskatīsim trīs galvenās metālgriešanas lāzarmašīnu tehnoloģijas ar kurām sastapsieties, meklējot izgatavošanas pakalpojumus.

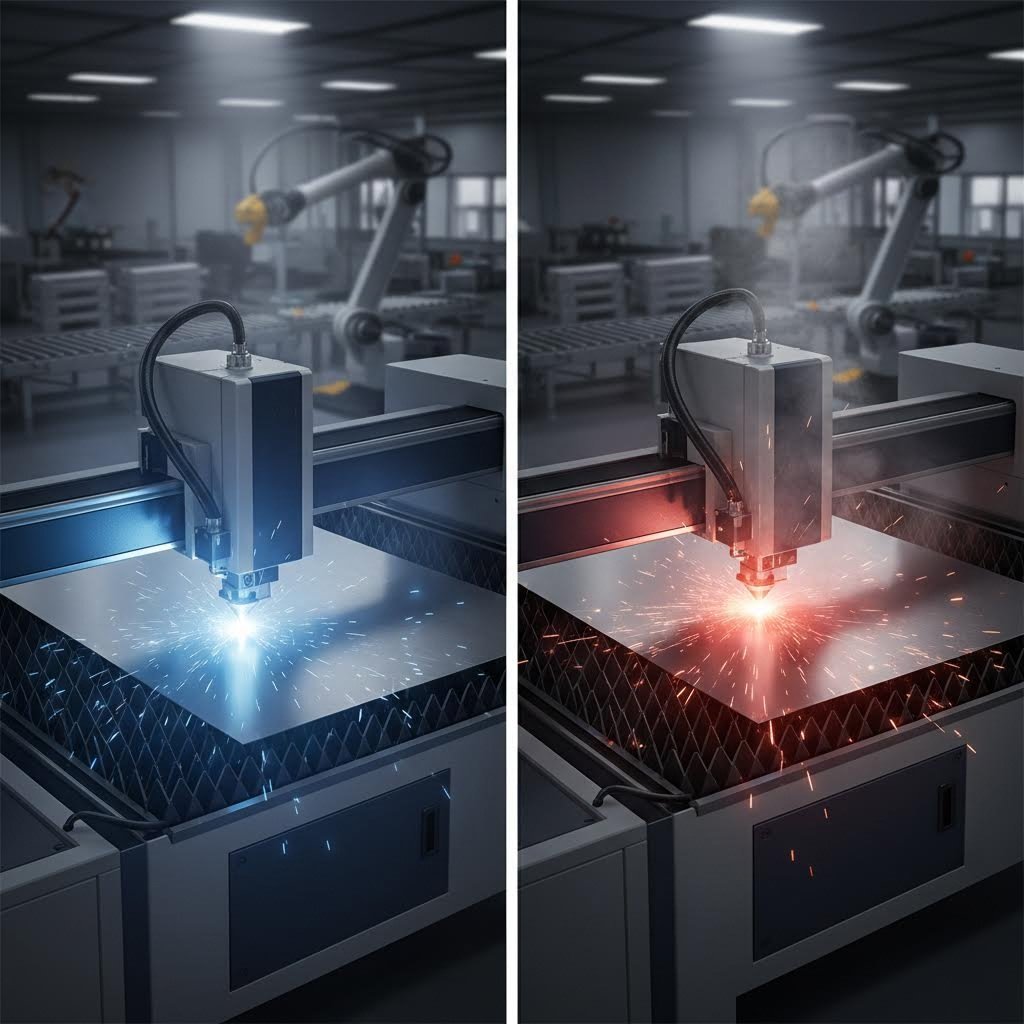

Šķiedras lāzeri pret CO2 lāzeriem – skaidrojums

Divas dominējošās tehnoloģijas plakaniem metāllapas lāzergriešanas mašīnu lietojumos ir šķiedras lāzeri un CO2 lāzeri. To būtisko atšķirību izpratne palīdz efektīvāk novērtēt piedāvājumus un iespējas.

Šķiedru lāzeri izmanto cietvielas tehnoloģiju ar optiskajiem šķiedriem, kas dopēti ar retzemju elementiem, piemēram, itērbiju. Enerģija no pusvadītāju lāzera diodēm pārvietojas caur optiskajiem kabeliem, ierosinot itērbija jonus, kas izstaro tuvo infrasarkano gaismu ar viļņa garumu 1,064 mikrometri. Šis kompaktā dizaina dēļ nav nepieciešama sarežģīta spoguļu novietošanas sistēma, tādējādi samazinot uzturēšanas prasības un palielinot uzticamību.

CO2 lāzeri rada staru citādāk. Elektriskā izlāde ierosina oglekļa dioksīda gāzi noslēgtā caurulī, radot tālo infrasarkano gaismu ar viļņa garumu 10,6 mikrometri. Šim garākajam viļņa garumam ir nepieciešami spoguļi, lai virzītu staru, jo tas nevar pārvietoties caur optiskajiem kabeliem. Lai gan tas pievieno sarežģītību, CO2 sistēmas joprojām ir vērtīgas konkrētām lietošanas iespējām.

Trešais variants, Nd:YAG lāzeri , nodrošina ārkārtīgi augstu precizitāti speciālām lietošanas jomām, piemēram, juvelierizstrādājumiem, elektronikai vai mikroizgatavošanai. Tomēr šie sistēmas ir ierobežotas tikai ar plānākām materiālu biezībām un salīdzinājumā ar šķiedras un CO2 tehnoloģijām pārstāv nišas izvēli.

Jaudas un viļņa garuma atšķirības, kas ir svarīgas

Kāpēc viļņa garums ir tik svarīgs? Tas tieši ietekmē to, kā metāli absorbē lāzera enerģiju — un absorbcija nosaka griešanas efektivitāti.

Šķiedras lāzeru īsāks 1,064 mikrometru viļņa garums rada staru, kuru var fokusēt aptuveni 10 reizes mazākā punktā salīdzinājumā ar CO2 lāzera staru. Šī koncentrētā enerģija nodrošina augstāku jaudas blīvumu griešanas punktā, ļaujot sasniegt ātrākas apstrādes ātrumus un precīzākus darba rezultātus. Saskaņā ar Laser Photonics pētījumiem, alumīnijs no šķiedras lāzera absorbē septiņas reizes vairāk starojuma nekā no CO2 lāzera ar ekvivalentu jaudas izeju.

Enerģijas efektivitāte stāsta vēl vienu pārliecinošu stāstu. Šķiedras lāzeri pārvērš līdz pat 42% elektroenerģijas ieejas par lāzera gaismu, savukārt CO2 sistēmas nodrošina tikai 10–20% efektivitāti. Tas tieši nozīmē zemākas ekspluatācijas izmaksas — būtisks aspekts augsta apjoma ražošanas gadījumā.

Jaudas diapazoni starp tehnoloģijām atšķiras ievērojami:

- Ieejas līmeņa sistēmas (500 W–1,5 kW): Apstrādā plānas loksnes līdz 3 mm

- Vidējās jaudas sistēmas (3 kW–6 kW): Aptver lielāko daļu rūpnieciskās griešanas lietojumprogrammu

- Augstas jaudas sistēmas (10 kW–40 kW): Griež ļoti biezas plātnes un maksimizē ražošanas ātrumu

Lāzera tehnoloģijas pielāgošana jūsu materiālam

Šeit jautājums par "labāko lāzeru griešanai" kļūst praktisks. Neviens no tehnoloģiju veidiem nav absolūti labāks — optimālais izvēles variants pilnībā ir atkarīgs no tā, ko jūs griežat.

Šķiedras laseri dominē apstrādājot:

- Refleksīvus metālus, piemēram, alumīniju, varu un misiņu

- Nerūsējošo tēraudu un maigo tēraudu augstā ātrumā

- Tievas līdz vidējas biezuma materiālas, kas prasa precizitāti

- Lielapjomu ražošanu, kur svarīgi ir ātrums un efektivitāte

CO2 laseri izceļas par:

- Jauktu materiālu darbnīcās, kas apstrādā gan metālus, gan nemetālus

- Lietojumos, kuros nepieciešamas īpaši gludas malas

- Biezākus nemetaliskos materiālus, piemēram, koku, akrilu un tekstilmateriālus

- Projekti, kuros sākotnējās iekārtu izmaksas pārsniedz ilgtermiņa ekspluatācijas izmaksas

Lāzeru griešanas mašīnai metālapstrādei konkrēti šķiedras tehnoloģija lielā mērā ir kļuvusi par nozares standartu. Tās augstāka efektivitāte ar atstarojošiem metāliem, ātrākas griešanas ātrumi uz plāniem materiāliem un zemākas apkopes prasības padara to par praktisku izvēli vairumam ražošanas darbnīcām.

| Kategorija | Šķiedru lāzers | CO2 lāzers | Nd:YAG lāzers |

|---|---|---|---|

| Ļaudis materiāli | Tērmoss, nerūsējošais tērauds, alumīnijs, varš, misiņš | Metāli, koks, akriliks, plastmasas, tekstilmateriāli | Plāni metāli, juvelierizstrādājumi, elektronika |

| Parastais biežuma diapazons | Līdz 25 mm (atkarībā no jaudas) | Līdz 25 mm metāliem; biezāki materiāli nemetāliem | Līdz 6 mm |

| Griešanas ātrums | Līdz 3 reizes ātrāk nekā CO2 uz plāniem metāliem | Mērena; izceļas uz biezākiem materiāliem | Lēnāks; precizitātei orientēts |

| Malas kvalitāte | Izcila uz metāliem; tīra, bez graudu | Pārāka uz nemetāliem; gluda virsma | Ļoti augsta precizitāte malām |

| Energoefektivitāte | 35–42 % elektriskā pārveidošana | 10–20 % elektriskā pārveidošana | Mērens |

| Apkope | Zema; cietvielas konstrukcija | Augstāka; gāzes caurules un spoguļa nomaiņa | Mērens |

| Ideālās lietojumvieetas | Automobilrūpniecība, aviācijas un kosmosa nozare, elektronika, liela apjoma ražošana | Reklāmguļļi, mēbeles, dažādu materiālu apstrāde | Mikrofabrikācija, medicīniskās ierīces |

| Ilgtspēja | Līdz 100 000 stundām | 20 000–30 000 stundas | Atšķiras atkarībā no pielietojuma |

Izmērot CO2 lāzerrezinātāju mašīnu ar šķiedras alternatīvām, ņemiet vērā savu ražošanas sastāvu. Ja jūs griežat tikai metālus — īpaši atstarojošus — šķiedras tehnoloģija piedāvā skaidras priekšrocības ātrumā, efektivitātē un ilgtermiņa izmaksās. Tomēr uzņēmumiem, kuri apstrādā daudzveidīgus materiālus, CO2 universālums var attaisnot tā augstākās ekspluatācijas izmaksas.

Labākais lāzers jūsu specifisko detaļu griešanai galu galā ir atkarīgs no trim faktoriem: materiāla veida, biezuma prasībām un ražošanas apjomam. Ieguvot šo izpratni, jūs esat labāk sagatavots pakalpojumu sniedzēju novērtēšanai un nodrošināt, ka jūsu projekti tiek realizēti ar piemērotu aprīkojumu.

Materiālu savietojamība un biezuma norādījumi

Tagad, kad jūs saprotat, kura lāzertechnoloģija piemērota dažādām lietojumprogrammām, rodas nākamais svarīgais jautājums: vai tā patiešām spēj griezt jūsu materiālu? Ne visi metāli vienādi izturas pret lāzera staru. Daži efektīvi absorbē enerģiju un tiek sagriezti tīri. Citi atstaro lielāko daļu šīs enerģijas atpakaļ uz mašīnu, radot problēmas, kuru pārvarēšanai nepieciešamas konkrētas tehnoloģijas.

Apskatīsim, kuri materiāli vislabāk piemēroti metāla plāksņu lāzergriešanai — un kur var rasties ierobežojumi.

Tērauda un nerūsējošā tērauda griešanas parametri

Oglekļa tērauds joprojām ir darbaspēks materiālu lāzergriešanas pakalpojumiem . Tā dzelzs-un-oglekļa sastāvs viegli absorbē lāzera enerģiju, tādējādi to padarot par vienu no vieglāk apstrādājamajiem metāliem. Izmantojot skābekli kā palīggāzi, notiek eksotermiska reakcija — skābeklis faktiski sadedzina uzkarsēto tēraudu, pievienojot enerģiju griezumam un ļaujot ātrāk apstrādāt.

Nerūsējošā tērauda lāzerrezģēšanai piemīt nedaudz atšķirīgas īpašības. Hroma saturs, kas nodrošina korozijas izturību, ietekmē arī materiāla reakciju uz termisko apstrādi. Nerūsējošā tērauda lāzerrezģēšanai parasti nepieciešams slāpekļa palīggāze, nevis skābeklis, lai novērstu oksidāciju griezuma malās un saglabātu tīru, korozijas izturīgu virsmas pārklājumu.

Šeit ir tas, ko pašreizējās šķiedras lāzera sistēmas spēj apstrādāt:

- Svina dzelzs: Līdz 6 mm ar 500 W sistēmām; līdz 20 mm ar 3000 W; līdz 40 mm ar 10 kW+ sistēmām

- Stainlesa dzelzs: Līdz 3 mm ar 500 W; līdz 10 mm ar 3000 W; līdz 50 mm ar 10 kW+ sistēmām

- Kvalitatīvas griezšanas piezīme: Maksimālais biezums nenozīmē kvalitatīvu griešanu — optimālu malas kvalitāti var sagaidīt aptuveni 60% no maksimālās jaudas

Gadījumos, kad lāzerrezģētam nerūsējošajam tēraudam nepieciešamas spožas, bez oksīda malas, ir ļoti svarīgi ievērot kvalitatīvas griešanas diapazonu. 3000 W sistēma tehniski spēj nogriezt 12 mm biezu nerūsējošo tēraudu, taču malas kvalitāte ievērojami pasliktinās virs 8 mm.

Alumīnija un atstarojošo metālu apsvērumi

Vai jūs kādreiz brīnījāties, kāpēc alumīnija lāzeraprēzi agrāk tika uzskatīta par problēmātisku? Refleksijas metāli, piemēram, alumīnijs, varš un misiņš, pret lāzera starojumu izturas pavisam citādi. To gludās virsmas un augstā termiskā vadītspēja rada divas ievērojamas problēmas.

Pirmkārt, šie materiāli atstaro daļu lāzera enerģijas atpakaļ uz griešanas galvu , samazinot efektivitāti un potenciāli bojājot optiskos komponentus. Otrkārt, to lieliska termiskā vadītspēja ātri aizvada siltumu no griešanas zonas, padarot pastāvīgu caururbšanu grūtāk panākamu.

Mūsdienu šķiedras lāzeri ir lielā mērā atrisinājuši šīs problēmas, izmantojot:

- Impulsu griešanas režīms: Piešķir enerģiju īsos, kontrolētos impulsos, nevis nepārtrauktās vilnīs

- Pretaizspīduma aizsardzība: Modernās sistēmas ietver atpakaļaizspīduma novērošanu un automātisku izslēgšanos

- Optimizēti parametri: Koriģēta maksimālā jauda, impulsa frekvence un fokusa pozīcija atstarojošiem materiāliem

Ja nepieciešams griezt alumīnija komponentus ar lāzeru, materiāla sagatavošana ir svarīga. Virsmas piesārņojums — eļļa, oksidācija, plēves pārklājumi vai mitrums — palielina atstarošanos un samazina griezuma kvalitāti. Tīras virsmas uzlabo absorbciju un samazina atpakaļatspīdēšanas risku.

Alumīnija lāzergriešanas biezuma iespējas ar šķiedras lāzeriem:

- 500 W sistēmas: Līdz 2 mm maksimums

- 1000 W sistēmas: Līdz 3 mm maksimums

- 3000 W sistēmas: Līdz 8 mm maksimums

- 10 kW+ sistēmas: Līdz 40 mm ar piemērotu atstarošanās aizsardzību

Viss un misiņš rāda līdzīgus modeļus, taču rada pat vēl lielākas atstarošanās problēmas. Augstas tīrības pakāpes viss, ko bieži izmanto elektriskās ierīcēs, prasa rūpīgu parametru kalibrēšanu un var gūt labumu no impulssagriešanas režīmiem pat plānākām biezuma plāksnēm.

Materiāla biezuma ierobežojumi un kāpēc tie pastāv

Kāpēc vispār pastāv biezuma ierobežojumi? Trīs savstarpēji saistīti faktori nosaka, vai lasers spēj veiksmīgi sagriezt noteiktu materiāla biezumu: lāzera jauda, materiāla termiskās īpašības un staru fokusēšanas raksturlielumi.

Augstāka jauda nodrošina vairāk enerģijas griešanas zonā. Saskaņā ar nozares datiem, 10 kW lāzera griešanas mašīnu griešanas ātrums ir vairāk nekā divas reizes lielāks nekā 6 kW sistēmām, apstrādājot 3–10 mm nerūsējošo tēraudu. 20 mm biezam nerūsējošajam tēraudam 12 kW sistēmas griež 114% ātrāk nekā 10 kW mašīnas.

Tomēr vienīgi jauda nepastāsta visu stāstu. Materiāla atstarošanas spēja nosaka, cik daudz no šīs jaudas tie enegrisābsorbēts. Termiskā vadītspēja ietekmē to, cik ātri siltums izkliedējas no griešanas zonas. Staru fokusēšanas dziļums ierobežo, cik dziļi lāzeris var saglabāt griešanas intensitāti.

| Materiāla tips | 500 W maks. | 1000W MAKS. | 3000W MAX | 6000w max | Kvalitātes uzmanības punkti |

|---|---|---|---|---|---|

| Oglekļa tērauds | 6 mm | 10 mm | 20mm | 25 mm+ | Ogleklis palīgierīcē ļauj griezt spīdīgas virsmas; slāpekļa izmantošana nodrošina beztvaiņu malas |

| Nerūsējošais tērauds | 3 mm | 5mm | 10 mm | 16mm | Kvalitatīva griešana uzticami zem 12 mm ar 6 kW; tīras malas iegūšanai nepieciešams slāpeklis |

| Alumīnijs | 2mm | 3 mm | 8mm | 12 mm | Nepieciešama pretatspīduma aizsardzība; virsmām jābūt tīrām |

| Vara | 2mm | 3 mm | 8mm | 10 mm | Visgrūtāk griežamais atstarojošais metāls; bieži nepieciešams pulsējošs režīms |

| Misiņš | 2mm | 3 mm | 8mm | 12 mm | Cinka saturs var radīt tvaikus; nepieciešama pareiza ventilācija |

Nerūsējošā tērauda lāzerrezēšanai un alumīnija apstrādei ir viens kopīgs svarīgs aspekts: atšķirība starp maksimālo griešanas biezumu un kvalitatīvā griešanas biezumu. Mašīna teorētiski var izgriezt cauri 16 mm biezam nerūsējošā tērauda gabalam, taču virsmas kvalitāte, griešanas ātrums un vienmērīgums var ievērojami pasliktināties, ja biezums pārsniedz 12 mm. Piesakot cenu piedāvājumus, vienmēr precizējiet, vai jums nepieciešama maksimālā jauda vai kvalitātei orientēta apstrāde.

Dažus materiālus nevar griezt ar lāzeri neatkarīgi no jaudas. Cinkota tērauda griešana izdala cinka oksīda tvaikus, kas prasa speciālu ventilāciju. Daži pārklāti metāli var radīt toksiskus dūmus. Un ļoti biezas plātnes — pat vairāk par 50 mm, pat augstas jaudas sistēmām — var būt piemērotākas plazmas vai ūdensstrūklas griešanas metodēm, kuras aplūkosim nākamajā sadaļā.

Pilnībā izskaidrots lāzerrezēšanas process

Jūs esat izvēlējies savu lāzertechnoloģiju un apstiprinājis, ka jūsu materiāls piemērots procesam. Bet kas īsti notiek pēc tam, kad iesniedzat dizaina failus? Daudzi klienti uz lāzerrezes pakalpojumiem skatās kā uz melnu kasti — iekšā iet faili, ārā nāk detaļas. Lai efektīvāk sazinātos ar izgatavotājiem, paredzētu potenciālas problēmas un pieņemtu tādus dizaina lēmumus, kas samazina izmaksas un izgatavošanas laiku, ir svarīgi saprast ceļu no CAD faila līdz gatavai komponentei.

Apskatīsim katru precīzas lāzerrezes darbplūsmas posmu.

No CAD faila līdz sagrieztai detaļai

Katra projekta sākums ir jūsu dizaina fails. Vairumā lāzerrezes pakalpojumu pieņem vairākus formātus, taču daži formāti ir efektīvāki nekā citi, lai nodrošinātu efektīvu apstrādi.

- Dizaina faila sagatavošana un iesniegšana: Sagatavojiet savas detaļas ģeometriju vektorformātā — DXF un DWG faili darbojas vispārīgi, savukārt STEP un IGES formāti saglabā 3D informāciju, kas noderīga detaļām, kurām nepieciešamas sekundāras liekšanas operācijas. Neiesniedziet rastra attēlus, piemēram, JPG vai PNG formātā, jo tie nevar definēt precīzas griešanas trajektorijas. Iekļaujiet atsevišķus slāņus dažādām operācijām, ja jūsu detaļai nepieciešama gravēšana, vājināšana vai pilna griešana.

- Faila pārskatīšana un DFM atsauksmes: Pieredzējuši izgatavotāji ne tikai vienkārši tūlīt palaist jūsu failu. Viņi pārbauda ģeometriju, lai noteiktu ražošanas ierobežojumus: pārāk mazi elementi attiecībā pret materiāla biezumu, caurules, kas novietotas pārāk tuvu malām, vai iekšēji stūri, kuriem nepieciešama rādiusa korekcija. Šī dizaina pielāgošana ražošanai (DFM) ļauj noteikt problēmas, pirms tās kļūst par dārgām kļūdām griešanas galda līmenī. Saskaņā ar nozares praksi , šāda agrīna sadarbība samazina kļūdas un saīsina kopējo ražošanas laiku.

- Materiālu atlase un iegāde: Apstiprinot ģeometriju, tiek norādīts materiāls. Tas ietver ne tikai metāla tipu, bet arī konkrēto sakausējuma klasi, biezuma toleranci un virsmas pārklājuma prasības. Uzņēmumi vai nu izmanto esošos krājumus, vai pasūta materiālu atbilstoši jūsu specifikācijām. Iespējams, ka piegādes laiks ir atkarīgs no materiāla pieejamības, nevis no faktiskā griešanas laika.

- Mašīnas programmatūra un ceļa optimizācija: Jūsu apstiprinātā dizains tiek pārvērsts mašīnai nolasāmā kodā. Programmatūras operators izvēlas griešanas parametrus — lāzera jaudu, griešanas ātrumu, palīggāzes spiedienu un fokusēšanas pozīciju —, kas atbilst jūsu konkrētajam materiālam un biezuma kombinācijai. Šis solis tieši ietekmē griezuma kvalitāti un griešanas efektivitāti.

- Griešanas operācija: Jūsu daļas beidzot nonāk lāzera gultnē. Fokusēts stars seko programmētajām trajektorijām, kūstinot vai iztvaicējot materiālu, kamēr palīggāze attīra griešanas zonu. Mūsdienu sistēmas procesu uzrauga reāllaikā un piemēro parametrus, ja tiek konstatētas nesakritības. Vienā plāksnē vienā operācijā var tikt izgrieztas desmitiem daļu.

- Kvalitātes pārbaude: Pabeigtās daļas tiek pārbaudītas dimensiju ziņā atbilstoši jūsu sākotnējiem specifikācijām. Kritiskās īpašības tiek mērītas, izmantojot kalibrētus instrumentus. Vizuālā pārbaude atklāj malu kvalitātes problēmas, virsmas pēdas vai nepilnīgas griezumus, kas var ietekmēt daļas darbību.

- Papildu operācijas un iepakošana: Daudzas ar lāzeri grieztās daļas prasa papildu apstrādi — noņemt asas malas, iegriezt vītnes caurumos vai uzklāt aizsargpārklājumus. Pēc tam daļas tiek notīrītas, iepakotas, lai novērstu bojājumus transportēšanas laikā, un dokumentētas, nodrošinot izsekojamību.

Iepazīstieties ar nestingu un materiālu optimizāciju

Viena posma zīmē vērā ņemama uzmanība, jo tā ievērojami ietekmē gan izmaksas, gan ilgtspēju: nestošanas optimizācija.

Kad izgatavotājs saņem vairākas detaļas — vai vairākas vienas un tās pašas detaļas kopijas —, tās netiek grieztas vienlaicīgi katru atsevišķi plāksnes centrā. Tā vietā speciālprogrammatūra izkārto visas detaļas uz kopīgām plāksnēm kā mīklas gabaliņus, minimizējot telpu starp komponentiem un maksimāli palielinot detaļu skaitu, ko var iegūt no katras plāksnes.

Šis nestošanas process ir svarīgs, jo parasti materiāls tiek apmaksāts pēc plāksnēm, nevis pēc atsevišķas detaļas laukuma. Efektīva nestošana var nozīmēt starpību starp četrām un piecām plāksnēm viena un tā paša pasūtījuma daudzuma izpildei. Lāzera cauruļu griešanas pakalpojumiem, kas apstrādā cilindriskus materiālus, līdzīga optimizācija izkārto detaļas gar caurules garumu, lai samazinātu atkritumus.

Gudrā iekļaušana ņem vērā arī griešanas ceļa efektivitāti. Detaļas, kas izvietotas tā, lai koplietotu kopīgas griezuma līnijas, samazina kopējo griešanas laiku. Programmatūra aprēķina optimālas secības, kas minimizē galviņas pārvietošanos starp griezumiem, tādējādi samazinot ražošanas laiku, nekompromitējot precīzu lāzergriešanu.

Kvalitātes pārbaudes punkti, kas nodrošina precizitāti

Kvalitātes kontrole lāzerapstrādē notiek vairākos posmos, ne tikai procesa beigās. Šo pārbaudes punktu izpratne palīdz jums noteikt piemērotu pārbaudes līmeni jūsu pielietojumam.

Pirmsražošanas verifikācija apstiprina, ka materiālu sertifikāti atbilst specifikācijām pirms griešanas uzsākšanas. Tas ir īpaši svarīgi aviācijas, medicīnas vai sertificētiem pielietojumiem, kuros materiālu izsekojamība ir obligāta.

Procesa uzraudzība izmanto sensorus, lai reāllaikā sekotu griešanas vienmērīgumam. Mūsdienu sistēmas detektē plazmas veidošanos, atpakaļatspīdēšanu un caurduršanas pabeigšanu — automātiski apturoties, ja parametri novirzās no pieļaujamajām robežām.

Pēcgriešanas inspekcija pārbauda izmēru precizitāti un malu kvalitāti. Pirmā izstrādājuma inspekcija—rūpīgi izmērot pirmo daļu no katras iestatīšanas—palīdz noteikt programmatūras kļūdas, pirms tās izplatās visā ražošanas sērijā.

Lāzerkrāsas griešanas detaļu izgatavošanas laiks ievērojami atšķiras atkarībā no sarežģītības, materiālu pieejamības un papildu operāciju prasībām. Vienkāršas detaļas no krājumā esošiem materiāliem var tikt nosūtītas jau 2–3 darba dienu laikā. Sarežģīti projekti, kas prasa DFM iterācijas, speciālu materiālu iegādi un vairākas papildu operācijas, var ilgt līdz 2–3 nedēļām. Ja izgatavošanas termiņš ir kritiski svarīgs, ziņojiet par savu termiņu agrīnā stadijā—daudzas darbnīcas piedāvā paātrinātu apstrādi laikietilpīgiem projektiem.

Tagad, kad viss process ir skaidrs, jūs varētu brīnīties, kā lāzergriešana salīdzinās ar citām metodēm. Kad plazmas, ūdensstrūklas vai mehāniskā griešana būtu lietderīgāka? Salīdzināsim pieejamās opcijas.

Lāzergriešana salīdzinājumā ar alternatīvajām metodēm

Šeit ir patiesība, ko lielākā daļa izgatavotāju jums nekad neteiks atklāti: lāzerrezģēšana nav vienmēr labākais izvēles variants. Izklausās pārsteidzoši no raksta par metāla lāzerrezģēšanas pakalpojumiem, vai ne? Taču saprotot, kad alternatīvas griešanas metodes pārspēj lāzertehnoloģiju, jūs varat pieņemt gudrākus lēmumus — un galu galā iegūt labākus rezultātus savam konkrētajam projektam.

Četri galvenie metāla griešanas pakalpojumi konkurencējas jūsu biznesa dēļ: lāzerrezģēšana, ūdensstrūklas griešana, plazmas griešana un elektroerosijas apstrāde (EDM). Katrai tehnoloģijai ir izveidojušās nišas, kur tā izceļas. Apskatīsim tās godīgi.

Lāzerrezģēšana salīdzinājumā ar ūdensstrūklas un plazmas metodēm

Lāzera griešana nodrošina precizitāti un ātrumu tievākiem un vidēja biezuma metāliem. Koncentrētais stars rada tīras malas ar minimālu griezumu — bieži bez nepieciešamības pēcapstrādē. CNC lāzerrezģēšanas sistēmas izceļas sarežģītu formu, ciešu toleranču un liela apjoma ražošanas gadījumos, kad svarīga vienmērība.

Bet kas notiek, ja jūsu materiāls ir sešas collas biezs? Vai arī tad, ja siltuma izkropļojums sabojātu jūsu detaļu?

Ūdensstrūklas griešana izmanto augsta spiediena ūdeni, sajauktu ar abrazīviem daļiņām, lai grieztu gandrīz jebkuru materiālu — tostarp metālus līdz pat 24 collu biezumam rupjiem griezumiem. Tā kā ūdensstrūklas griešana ir aukstgriešanas process, tā nerada termiski ietekmētu zonu (HAZ). Tas ļoti svarīgi aviācijas komponentiem, speciālēm sakausēm vai jebkurām lietojumprogrammām, kur termais stress var apdraudēt materiāla integritāti.

Kompromiss? Ūdensstrūklas griešana ir lēnāka nekā lāzeris vai plazma. Turklāt tā rada vairāk netīrības no abrazīvā šķīduma un prasa biežāku apkopi. Tomēr tad, kad prioritāte ir precizitāte un materiāla saglabāšana, parasti uzvar ūdensstrūklas griešana.

Plazmas griešanas izmanto elektriski jonizētu gāzi intensīvas siltuma ražošanai — ātri un ekonomiski sagriež biezu tēraudu. Ja meklējat "plazmas griešana manā tuvumā" smagam strukturālam tērauda darbam, plazma ir piemērota. Tā spēj apstrādāt biezākus materiālus nekā lāzers un katras griezuma izmaksas ir zemākas, īpaši lielos apjomos.

Tomēr plazma materiālam pievada ievērojamu siltumu, kas var izraisīt deformāciju plānākos loksnēs. Malu kvalitāte ir slikta salīdzinājumā ar lāzeru vai ūdensstrūklu , bieži prasot papildu pēcapstrādi. Precīziem izstrādājumiem vai siltumjutīgiem materiāliem plazmas griešana nav piemērota.

Gadījumi, kad labāk izvēlēties citus griešanas paņēmienus

Būsim tieši: kad lāzergriešana NAV jūsu labākā izvēle:

- Ļoti biezi materiāli (vairāk par 25 mm): Plazma vai ūdensstrūkla efektīvāk apstrādā biezas plātnes salīdzinājumā ar vairums metāla griešanas mašīnu sistēmām, kas izmanto lāzertechnoloģiju

- Lielā siltuma jutīguma lietojumos: Aviācijas sakausējumi, cietie tēraudi vai materiāli, kas tendēti siltuma deformācijai, iegūst labumu no ūdensstrūklas aukstās griešanas procesa

- Refleksīvi metāli ļoti lielā biezumā: Kaut arī šķiedras lāzeri labi apstrādā alumīniju, ļoti biezu varu vai misiņu var labāk apstrādāt ar ūdensstrūklas griešanu

- Ultra-precīzas mikroiekārtas: EDM sasniedz izmēru novirzes līdz ±0,001 collām uz vadītājmaterialiem — precīzāk nekā lielākā daļa lāzeru sistēmu

- Projekti ar ierobežotu budžetu biezam tēraudam: Kad metāla griešana ar lāzeru nav rentabla, plazmas griešana nodrošina ātrākus rezultātus zemākās izmaksās konstrukciju tērauda griešanas pakalpojumiem

Elektromagnētiskā spuldzes forma (EDM) ir pieminēšanas vērts specializētām lietojumprogrammām. EDM izmanto elektriskos izlādes impulsus, lai ļoti precīzi noēvelētu vadītājmaterialus. Tas ir lēnāks nekā citi paņēmieni — bieži vien vislēnākais no četriem — bet ražo izcilu malas apstrādi materiāliem līdz 12 collu biezumā . Lai sarežģītām ģeometrijām, kurām nepieciešama noteikta malas apstrāde, EDM paliek vērtīgs, neskatoties uz tā ātruma ierobežojumiem.

Pareizās tehnoloģijas izvēle jūsu projektam

Tātad kā izlemt? Apsveriet šos sešus faktorus:

- Materiāla tips: Kādu metālu jūs griežat? Ar EDM darbojas tikai vadītājmateriali. Refleksīvi metāli prasa šķiedras lāzeri vai ūdensstrūklas griešanu. Nemetāliem nepieciešams CO2 lāzeris vai ūdensstrūklas griešana.

- Biezuma prasības: Plānas līdz vidējas biezas plāksnes izvēlas lāzeru. Biezas plātnes norāda uz plazmu vai ūdensstrūklu.

- Precizitātes prasības: Tolerances zem ±0,005 collēm parasti prasa lāzeru vai EDM. Strukturālās tolerances atļauj plazmas izmantošanu.

- Malu kvalitātes sagaidāmās vērtības: Displejam līdzīgas malas prasa lāzeru vai ūdensstrūklu. Slēpti strukturālie komponenti var panest plazmas raupjāku virsmu.

- Karstuma ietekmētās zonas bažas: Jebkura karstumam jutība izslēdz plazmu un ierobežo lāzeru. Ūdensstrūkla kļūst par skaidro izvēli.

- Izmaksu apsvērumi: Plazma piedāvā zemākās griešanas izmaksas biezam tēraudam. Lāzers ekonomiski apvieno ātrumu un precizitāti. Ūdensstrūkla un EDM ir augstākas cenas klase.

| Faktors | Lāzera griešana | Ūdensstrūklas griešana | Plazmas griešanas | EDM |

|---|---|---|---|---|

| Precīzs pieļaujamais novirzes diapazons | ±0,003" līdz ±0,005" | ±0,003" līdz ±0,005" | ±0,015" līdz ±0,030" | ±0,001 collas līdz ±0,002 collas |

| Materiāla saderība | Vairums metālu; ierobežoti nemetāli | Jebkāds materiāls | Tikai vadoši metāli | Tikai vadoši materiāli |

| Parastais biežuma diapazons | Līdz 25 mm (metāls) | Līdz 24 collēm (rupja griešana) | Līdz 50 mm+ | Līdz 12 collām |

| Malas kvalitāte | Izcila; minimāla pabeigšana | Gluds, satīna pārklājums | Labi; iespējams, nepieciešama tīrīšana | Ļoti gluds; minimāla pabeigšana |

| Siltuma ietekmētā zona | Maza, bet klātesoša | Nav (aukstā procesa) | Nozīmīgs | Ļoti maza |

| Griešanas ātrums | Ātrs tieši uz plāniem materiāliem | Lēnāks | Ļoti ātrs biezās tērauda plātnēs | Visslikākais |

| Relatīvās izmaksas | Mērens | Augstāks | Zemākais | Augstākais |

| Labākās pielietošanas iespējas | Loksnes metāls, precīzās detaļas, liels apjoms | Biezi materiāli, siltumjutīgas sakausējumi | Konstrukcijas tērmals, biezas plātnes | Mikroprecīzija, sarežģītas ģeometrijas |

Godīgā atbilde uz jautājumu „kura ir labākā?“ ir šāda: tas pilnībā atkarīgs no jūsu projekta prasībām. Ražotājs, kas piedāvā tērauda griešanas pakalpojumus, var ieteikt plazmas griešanu jūsu 2 collu strukturālajām plātnēm, savukārt cinkošanas lāzera griešanu — plānām alumīnija kastēm. Šāda pieejas elastība — tehnoloģijas pielāgošana konkrētai lietošanai — bieži norāda uz kompetentu partneri.

Kad saprotat šos kompromisus, sarunas ar izgatavotājiem kļūst produktīvākas. Jūs varat uzdot informētus jautājumus, kritiski novērtēt ieteikumus un nodrošināt, ka jūsu daļas nonāk parejā aprīkojumā. Tagad aplūkosim, kā jūsu dizaina izvēles tieši ietekmē gan izmaksas, gan kvalitātes rezultātus.

Labākie dizaina ieteikumi lāzeraprīzes detaļām

Jūs esat izvēlējies pareizo griešanas tehnoloģiju savam materiālam. Tagad pienācis solis, kas atdala gludus projektus no satraucošiem kavējumiem: pareiza dizaina failu sagatavošana. Geometrija, ko iesniedzat, tieši nosaka, vai jūsu daļas tiks precīzi nogrieztas, pareizi savienotas un piegādātas laikā — vai arī tās tiks atsūtītas atpakaļ pārstrādei, kas apgrūtinās jūsu grafiku.

Apziņa kāpēc? noteiktu dizaina noteikumu eksistēšana palīdz jums pieņemt informētus lēmumus, nevis akli sekot specifikācijām. Aplūkosim vadlīnijas, kas patiešām ir svarīgas locītā metāla lāzergriešanas panākumiem.

Dizaina noteikumi, kas samazina izmaksas un uzlabo kvalitāti

Katra dizaina noteikuma lāzerkrāsā saistīta ar fiziskajiem ierobežojumiem: staru diametrs, materiāla uzvedība siltumā un pabeigtās detaļas strukturālā izturība. Kad saprotat šos attiecības, varat gudri pārvarēt robežas, nevis rīkoties pārāk piesardzīgi vai riskēt ar kļūmi.

- Minimālais elementa izmērs: Saskaņā ar nopietniekām standarti iekšējai ģeometrijai nevajadzētu būt mazākai par 0,015 collēm (0,38 mm). Kāpēc? Lāzera stars ir fizisks diametrs, un elementi, kas mazāki par šo slieksni, nevar uzturēt dimensiju precizitāti. Lāzerkrāsām izmantotiem plākšņu metāliem praktiskais minimums parasti ir 50 % no jūsu materiāla biezuma — 2 mm plāksnei nepieciešamas caurules vismaz 1 mm diametrā.

- Atstarošana no cauruma līdz brīnai: Novietojiet caurules vismaz viena materiāla biezuma attālumā no malām. Tuvo novietošana vājina atlikušo materiāla sienu, pastāv deformācijas risks krāsošanas laikā vai detaļas lietošanas laikā. Lāzerkrāsām izmantojamam plākšņu metāla projektam ar 3 mm tēraudu, turiet caurules vismaz 3 mm attālumā no jebkuras malas.

- Iekšējais stūra rādiuss: Asi 90 grādu iekšēji stūri fiziski nav iespējami ar lāzerkrāsani. Stars rada dabisko rādiusu, kas ir aptuveni vienāds ar puse no griezuma platumu — parasti no 0,05 mm līdz 0,5 mm atkarībā no materiāla un jaudas. Projektējot iekšējos stūrus, izmantojiet eksplikātus rādiusus, kuri atbilst vai pārsniedz šo dabisko robežu, lai izvairītos no sprieguma koncentrācijām.

- Uzgala un spraugas dizains: Projektējot savstarpēji saistītas detaļas, uzgalus veidojiet nedaudz šaurākus nekā spraugas, ņemot vērā griezuma platumu. Bieži lietota metode: uzgalus projektē 0,1 mm līdz 0,2 mm mazāku izmēru. Tas nodrošina ciešu presējumu bez nepieciešamības pielietot spēku, kas var sabojāt tievas materiāla daļas.

- Minimālais griezuma platums: Spraugām un šauriem griezumiem jābūt vismaz tikpat platiem kā materiāla biezumam. Šaurāki griezumi aizkavē siltumu, kas potenciāli var sasilināt griezumu ciet vai izraisīt deformāciju blakus esošajā materiālā.

| Dizaina iezīme | Ieteicamais minimums | Kāpēc tas ir svarīgs |

|---|---|---|

| Iekšējā ģeometrija | ≥0,015 collas (0,38 mm) absolūti; ≥50% materiāla biezums | Stara diametrs ierobežo precizitāti uz maziem elementiem |

| Atveres attālums līdz malai | ≥1x materiāla biezums | Novērš malu deformāciju un strukturālu vājumu |

| Iekšējais stūra rādiuss | ≥0,5x griezuma platums (parasti 0,05–0,5 mm) | Eliminē sprieguma koncentrācijas; atbilst dabiskai sijas ģeometrijai |

| Uzgala platums spraugām | Spraugas platums mīnus 0,1–0,2 mm | Kompensē griezuma platumu, lai izveidotu pareizu presējumu |

| Minimālais spraugas/griezuma platums | ≥1x materiāla biezums | Novērš siltuma uzkrāšanos un iespējamu sagriezto malu pārvākstēšanu |

| Teksta/burtu augstums | ≥3 mm griešanai; ≥1 mm gravēšanai | Saglabā burtu skaidrību un strukturālo integritāti |

Biezas kļūdas, kas palielina izgatavošanas laiku

Dažas dizaina kļūdas izraisa nekavējoties faila noraidījumu. Citas izslīd sākotnējās pārbaudes procesā un rada problēmas griešanas laikā. Šo problēmu pazīšana palīdz izvairīties no atpakaļceļiem, kas aizkavē ražošanu.

- Atvērti kontūri: Ja jūsu vektoru līnijas neveido slēgtas formas, lāzers nevar noteikt, kas ir iekšpusē salīdzinājumā ar ārpusi. Kā ieteicams dizaina vadlīnijās, pārbaudiet savu failu kontūras režīmā, lai atrastu spraugas, kur līnijas nav pilnībā savienotas. Pat 0,01 mm sprauga rada atvērtu kontūru.

- Dublētas vai pārklājošās līnijas: Kad lāzers saskaras ar to pašu līniju divreiz, tas to nogriež divreiz — iespējams, sadedzot blakus esošo materiālu vai radot nepatīkamus zīmējumus. Notīriet failu, izvēloties visu ģeometriju un izmantojot sava CAD programmatūras sapludināšanas vai savienošanas funkciju.

- Iepriekšēja kompensācija griezuma platumam: Šeit ir viens neparedzams aspekts. Daudzi dizaineri mēģina koriģēt izmērus, lai kompensētu materiāla daudzumu, ko noņem lasers. Nedariet to. Profesionālas plākšņu metāla lāzerrezēšanas pakalpojumi automātiski piemēro griezuma kompensāciju programmēšanas laikā. Ja jūs jau esat pielāgojis failu, jūsu detaļas būs pārāk lielas vai pārāk mazas.

- Teksts nav pārvērsts kontūrās: CAD failos esošie šrifti ne vienmēr tiek pārnēsāti starp sistēmām uzticami. Ja iesniedzat failu ar rediģējamu tekstu, ražotāja programmatūra var nomainīt šriftu vai vispār nespēt to nolasīt. Pirms iesniegšanas vienmēr pārveidojiet tekstu par ceļiem vai kontūrām.

- Peldoša ģeometrija: Burti, piemēram, "O", "A" vai "R", satur iekšējas formas, kas tiks izgrieztas, ja tās nav savienotas ar tiltiņiem. Šis "šablona" princips attiecas uz jebkuru dizainu, kurā ir caurumi iekšpus citām formām. Bez tiltiņiem šie centrālie elementi tiks zaudēti griezuma laikā.

- Iepriekš sastādīti faili pasūtījumiem ar daudzumu: Faila augšupielāde, kas satur vairākas vienas un tās pašas detaļas kopijas, šķiet efektīva, taču patiesībā tas ierobežo optimizāciju. Iesniedziet failus ar atsevišķām detaļām un norādiet daudzumus atsevišķi – tas ļauj izgatavotāja iekļauto programmatūrai efektīvāk izvietot detaļas uz plātnēm.

Dizaina optimizēšana veiksmīgai lāzerkrāsanei

Papildus kļūdu izvairīšanās, vairākas proaktīvas izvēles uzlabo rezultātus, kad tiek griezts tērauda loks vai citi metāli ar lāzeri.

Faila formāta izvēle ir svarīga. Vektorformāti definē ģeometriju matemātiski, ļaujot bezgalīgi mainīt mērogu bez kvalitātes zuduma. DXF joprojām ir vispārpieņemts standarts tērauda loksnes un citu materiālu griešanai ar lāzeri. DWG darbojas tikpat labi. Detaļām, kurām nepieciešama liekšana, STEP vai IGES faili saglabā 3D informāciju, kas palīdz izgatavotājiem plānot formēšanas operācijas.

Izmantojiet tikai vektorformātus—pavisam izvairieties no rastra formātiem kā JPG, PNG, BMP. Šie pikseļos bāzētie faili nevar definēt precīzas griešanas trajektorijas, kādas nepieciešamas lāzeraprīkojumam plākšņu metāla griešanai. Ja jums ir tikai rastra attēls, to vispirms jāpārveido par vektorformātu, izmantojot programmatūru, piemēram, Inkscape vai Adobe Illustrator attēla izsekošanas funkciju.

- Izmantojiet collu mērvienības 1:1 mērogā: Lai gan metriskā sistēma darbojas labi, faili collās reālā izmērā samazina pārveides kļūdas un neskaidrības interpretācijā.

- Novietojiet visu ģeometriju vienā slānī: Vairāki slāņi sarežģī apstrādi. Samaziniet savu dizainu vienā slānī, ja vien atsevišķi slāņi nenorāda uz dažādām operācijām (griešana pret iegravēšanu).

- Noņemiet konstrukcijas ģeometriju: Dzēsiet visas atsauces līnijas, piezīmes vai palīgģeometriju, kura nav jāgriež. Slēpti slāņi dažos failu formātos joprojām tiek eksportēti.

- Norādiet tolerances, kur tās ir svarīgas: Ja noteiktām dimensijām ir nepieciešams stingrāks kontroles līmenis nekā standarta ±0,005" iespējas, šīs skaidri norādiet pavadītajā dokumentācijā.

Lāzera griešanas CNC mašīnas apstrādei šie sagatavošanas soļi tieši nozīmē ātrāku piedāvājumu saņemšanu, mazāk pārskatīšanas ciklu un laikā veiktu piegādi. Labi sagatavots fails var tikt apstrādāts pārskatīšanai stundās; problēmas radošs fails var vairākas reizes būt atgriezts dienu laikā.

Materiāla izvēle arī ietekmē dizaina ierobežojumus. Standarta biezumi—1 mm, 1,5 mm, 2 mm, 3 mm—ir viegli pieejami un iepriekš kalibrēti uz lielākās daļas aprīkojuma. Saskaņā ar speciālistiem ražošanā, nestandarta biezumi bieži prasa minimālos pasūtījuma daudzumus, īpašu materiālu iegādi un ilgāku piegādes laiku, kas ievērojami palielina izmaksas.

Kad jūsu dizains atbilst šiem norādījumiem, jūs esat novērsis visbiežāk sastopamos sarežģījumus ražošanas procesā. Jūsu faili tiek apstrādāti ātrāk, jūs saņemat piedāvājumus ātrāk, un jūsu daļas tiek piegādātas atbilstoši jūsu iecerētajam. Kad dizaina pamati ir nodrošināti, aplūkosim, kā dažādas nozares izmanto šīs iespējas konkrētiem pielietojumiem.

Metāla lāzera griešanas pielietojumi nozarēs

Vai jūs kādreiz esat brīnījies, kāpēc metāla lāzera griešanas pakalpojumi parādās visur – sākot no automašīnas, ko jūs braucat, līdz viedtālrunim jūsu kabatā? Šīs tehnoloģijas precizitāte, ātrums un universālums padarījuši to neatņemamu gandrīz katrā ražošanas nozarē. Taču katrai nozarei ir savas unikālas prasības – atšķirīgas pieļaujamās novirzes, speciālas sertifikācijas, konkrētas materiālu prasības un ļoti atšķirīgi ražošanas apjomi.

Apskatīsim, kā rūpnieciskā lāzera griešana pielāgojas šīm daudzveidīgajām vajadzībām.

Automobiļu un transporta pielietojums

Auto nozare bija viena no pirmajām, kas masveidā pieņēma lāzera griešanu. Tradicionālās žakarda un izgriešanas metodes vienkārši nevarēja turēt līdzi mūsdienu ražošanas prasībām vai nodrošināt sarežģītību, kāda ir mūsdienu transportlīdzekļu dizainā.

Šodien metāla lāzera griezējs apstrādā ievērojamu auto komponentu klāstu:

- Šasijas un strukturālās sastāvdaļas: Rāmja stiprinājumus, šķērslocekļus un pastiprinājuma plātnes, kurām nepieciešamas vienmērīgas pieļaujamās novirzes tūkstošiem vienību

- Korpusa paneļi un apdare: Durvju komponenti, balstu pastiprinājumi un dekoratīvi apdari ar sarežģītiem kontūriem

- Suspensijas daļas: Pielikšanas sviru stiprinājumi, atsperu uzmontējumi un stabilizatora stieņa komponenti, kuros precizitāte ietekmē transportlīdzekļa vadāmību

- Iekštelpu metālapstrāde: Sēdekļu rāmji, instrumentu paneļa stiprinājumi un konsoles montāžas aprīkojums

- Izplūdes sistēmas komponenti: Karstumizolācijas ekrāni, montāžas stiprinājumi un savienojuma flanģi, kuriem nepieciešama specifiska sakausējuma apstrāde

Kopš pagaidu svara samazināšana ir kļuvusi par īpaši vilinošu pielietojumu. Ražotāji aizvien biežāk aizstāj smago parasto tēraudu ar alumīniju un augststipruma tērauda sakausējumiem, lai palielinātu degvielas efektivitāti, samazinātu izmaksas un uzlabotu ilgtspēju. Pielāgota metāla lāzera griešana ļauj izveidot sarežģītas struktūras ar samazinātu svaru — šūnu struktūras, stratēģiski novietotus izgriezumus — kas samazina svaru, neupurējot strukturālo integritāti.

Automobiļu ražošanā ir stingras tilpuma prasības. Vienai transportlīdzekļa platformai gadā var būt nepieciešami miljoniem identisku stiprinājumu, kuru pieļaujamā novirze katram gabalam ir ierobežota līdz ±0,005 collām. Automobiļu kvalitātes standarts IATF 16949 regulē piegādātāju kvalifikāciju, prasot dokumentētus procesu kontroles pasākumus un izsekojamību no izejmateriāliem līdz gatavam izstrādājumam.

Precizitātes prasības dažādās nozarēs

Lidmašīnu nozarē spiež metāla lāzerrezēšanas iekārtas spējas sasniegt savas robežas. Kad komponenti stundām ilgi pakļauti ekstremāliem temperatūras un atmosfēras apstākļiem, katrs griezums ir svarīgs. Aviācijas titāna lāzerrezēšana prasa speciālas tehnoloģijas — argona aizsarggāzi, nevis slāpekli, impulssveidēšanas režīmus siltuma vadībai un bieži vien vēl stingrākas pieļaujamās novirzes nekā ±0,003 collas.

Kopīgi izmantoti gaisa kuģu un kosmosa pakalpojumi ir:

- Vertikālā lidmašīnas propelleru virsmas komponenti

- Strukturālie korpusa stiprinājumi un savienojumi

- Detaļas dzinēju montāžai

- Iekštelpu kabīnes strukturālie elementi

- Vieglās režģa struktūras svara optimizācijai

NADCAP sertifikācija—aviācijas nozares kvalitātes akreditācija—pārbauda visu, sākot no gāzes tīrības līdz mašīnu kalibrēšanai un materiālu izsekojamībai. Zils vai violetas malas titānā? Tas norāda uz oksidāciju un bieži nozīmē automātisku detaļas noraidīšanu.

Elektronikas ražošana rada pretējas problēmas—komponenti ir miniatūri, nevis milzīgi. Šķiedras laseru precizitāte ļauj ražotājiem griezt drukātās platītes (PCB), elastīgās platītes (FPC) un sarežģītas korpusa formas ar mikronu līmeņa precizitāti .

Tipiskas elektronikas lietojumprogrammas ietver:

- EMI aizsardzības korpusus un vākus

- Siltuma izkliedes ribas un siltuma pārvaldības komponentus

- Kontaktligzdu korpusus un stiprinājuma plātnes

- Ierīču šasijas un iekšējos rāmjus

- Akumulatora kontaktu atsperes un terminālus

Arhitektūra un zīmes lietojumprogrammas prioritizē estētiku kopā ar funkcionalitāti. Lāzera metāla griezējs izgatavo dekoratīvas plātnes, ēku fasādes, individuālus uzrakstus un mākslinieciskas metāla izstrādājumus ar tīriem malu apstrādes rezultātiem, kādi nepieciešami pulverveida pārklājumiem un krāsošanai. Šajā tirgū tiek izmantoti gan CO2, gan šķiedras lāzeri — šķiedras lāzeri metāla paneļiem, CO2 lāzeri materiālu kombinācijām, kurās metāls apvienots ar akrila vai koka elementiem.

No prototipiem līdz ražošanas sērijām

Individuālie metāla griezuma pieprasījumi atšķiras ievērojami atkarībā no nozares posma. Iepriekšējā attīstības stadijā var būt vajadzīgi pieci prototipa stiprinājumi testēšanai. Ražošanas palielināšanai nepieciešami simtiem. Pilnai ražošanai nepieciešami tūkstošiem katru mēnesi ar garantētu vienmērību.

Rūpnieciskā aprīkojuma ražošana labi ilustrē šo progresiju. Mašīnbūvētājs var sākt ar lāzerurējiem prototipa stiprinājumiem, iziet cauri vairākām dizaina versijām un pēc tam palielināt ražošanas apjomus — visu veicot ar to pašu lāzera griešanas procesu, bet katrā posmā izmantojot atšķirīgas optimizācijas prioritātes.

Galvenās rūpnieciskās aprīkojuma lietojumprogrammas ietver:

- Mašīnu rāmji un strukturālie korpusi

- Transportiera sistēmas komponenti

- Aizsargplātnes un drošības apvalki

- Vadības paneļu korpusi

- Pielāgotas uzmontēšanas stiprinājumu plāksnes un adapteri

Aizsardzības un militārie pielietojumi prasa aprīkojumu, kas darbojas uzticami ekstrēmos apstākļos. Standarts MIL-STD-130 paredz izturīgu, skaidri salasāmu aprīkojuma identifikāciju — un lāzerrezēšana ražo uzticamus, augstas kvalitātes komponentus, kas atbilst šiem standartiem.

Jūras un kuģu būvniecības lietojumprogrammas saskaras ar līdzīgiem izturības prasījumiem. Lāzerrezētāji ražo korpusa komponentus, klāja piederumus un pielāgotas rezerves daļas kuģu apkopei. Šīs tehnoloģijas spēja izgatavot pielāgotas rezerves daļas vecākiem kuģiem efektīvi pagarina aprīkojuma kalpošanas laiku.

Kas apvieno šīs dažādās lietošanas jomas? Metāla lāzerapstrādes pakalpojumu pamatvērtība: stabila precizitāte ražošanas ātrumos ar elastību apstrādāt visu, sākot no viena prototipa līdz miljonam vienību ražošanas partijām. Vai nu būvējat lidmašīnas, automobiļus vai rūpniecisko mašīnām, tehnoloģija pielāgojas jūsu konkrētajām prasībām.

Saprotot, kā atsevišķas nozares izmanto šīs iespējas, jūs varat efektīvāk komunicēt savas prasības. Taču kā visi šie faktori — materiāls, apjoms, precizitāte, sertifikācija — pārtop reālās cenās? Apskatīsim izmaksu faktorus, kas veido lāzerapstrādes piedāvājumus.

Lāzerapstrādes cenu veidojošie faktori

Šeit ir jautājums, ko visi uzdod vispirms: "Cik tas maksās?" Tomēr lāzerkrāsanas izmaksas reti sadalās vienkāršā cena par kvadrātpēdu. Kāpēc? Tāpēc, ka vienkāršam taisnstūrim un sarežģītam stiprinājumam, kas izgriezti no identiskām materiāla plāksnēm, var būt ļoti atšķirīgas izmaksas. Patiesais faktors nav platība — tas ir mašīnas darbības laiks.

Izpratne par to, kas ietekmē jūsu lāzerkrāsanas piedāvājumu, palīdz pieņemt dizaina lēmumus, kas saskaņo budžetu ar veiktspēju. Atd kodēsim cenu formulu, ko lieto vairums ražotāju.

Kas nosaka lāzera griešanas izmaksas

Gandrīz katrs pakalpojumu sniedzējs aprēķina cenas, izmantojot pamata formulu:

Galīgā cena = (Materiālu izmaksas + Mainīgās izmaksas + Fiksētās izmaksas) × (1 + Peļņas marža)

Katrai sastāvdaļai ir jāpievērš uzmanība, jo tieši jūsu izvēles tās ietekmē.

- Materiāla tips un klase: Sagatavo materiālu pamatizmaksas ievērojami atšķiras. Standarta oglekļa tērauds maksā mazāk nekā nerūsējošais tērauds, kas savukārt maksā mazāk nekā aviācijas klases alumīnijs vai speciālie sakausējumi. Lāzerkrāsanas mašīna metāllapas apstrādā visus šos materiālus — bet jūsu materiāla izvēle nosaka izmaksu minimumu jeb pirmo robežu pirms kāda griešana sākas.

- Materiāla biežums: Šis faktors bieži pārsteidz klientus. Saskaņā ar nozares cenrāžiem , materiāla biezuma dubultošana var vairāk nekā divreiz palielināt griešanas laiku un izmaksas. Biezākiem materiāliem nepieciešamas lēnākas griešanas ātrums, augstāka lāzera jauda un lielāks palīggāzes patēriņš. 6 mm tērauda plāksne maksā nevis divas reizes vairāk nekā 3 mm — to griešana var maksāt trīs reizes vairāk.

- Griešanas attālums un urbumu skaits: Kopējais lineārais attālums, kuru veic lāzers, tieši nosaka mašīnas darba laiku. Taču šeit ir slēpts izmaksu faktors: katrreiz, kad lāzers uzsāk jaunu griezumu, tam vispirms jāizurbj materiāls. Dizains ar 100 maziem caurumiem maksā dārgāk nekā viens liels izgriezums, kas aizpilda to pašu laukumu, jo kopējais urbumu laiks uzkrājas.

- Detaļas sarežģītība: Sarežģīti dizaini ar šaurām līknēm un asiem stūriem piespiež mašīnu palēnināties. Sarežģīta ģeometrija palielina griešanas laiku un prasa precīzāku vadību. Vienkāršākas formas — pat ja aizņem to pašu laukumu — tiek nogrieztas ātrāk un ir lētākas.

- Daudzums un uzstādīšanas izmaksas: Lielākā daļa pakalpojumu iekasē iestatīšanas maksas, kas sedz operatora laiku materiāla ielādēšanai, mašīnas kalibrēšanai un jūsu faila sagatavošanai. Šīs fiksētās izmaksas tiek sadalītas visos pasūtījumā iekļautajos komponentos. Rezultāts? Cena par vienu komponentu ievērojami samazinās, palielinoties daudzumam. Lielapjoma atlaides var sasniegt līdz 70% salīdzinājumā ar cenu par vienu komponentu.

- Toleranču prasības: Norādīt pieļaujamās novirzes šaurākas, nekā funkcionalitāte prasa, ir izplatīts papildu izmaksu avots. Izturēt ±0,002 collas prasa lēnāku, precīzāku griešanu salīdzinājumā ar standarta ±0,005 collu pieļaujamām novirzēm. Norādiet šauras pieļaujamās novirzes tikai tām lietošanas vietām, kur tās patiešām nepieciešamas.

- Sekundārās darbības: Papildus griešanai piedāvātie pakalpojumi — liekšana, vītņošana, stiprinājumu ievietošana, trinuma noņemšana, pulverveida pārklājums — tiek apmaksāti atsevišķi. Katrai operācijai nepieciešams papildu darbs, aprīkojums un apstrāde.

- Izpildes laiks: Steidzami uzdevumi tiek apmaksāti augstākā cenā. Apmeklējuma pasūtījumi prasa grafika traucējumus, pārstrādes darbu un paātrinātu materiālu iegādi. Standarta piegādes termiņi maksā mazāk nekā ārkārtas piegādes.

Kā dizaina izvēles ietekmē jūsu piedāvājumu

Jūs varat kontrolēt pasūtījuma lāzerrezgēšanas izmaksas vairāk, nekā jūs domājat. Stratēģiski dizaina lēmumi var ievērojami samazināt galīgo cenu, nezaudējot funkcionalitāti.

Izmantojiet iespējami plānāko materiālu. Šis vienīgais lēmums bieži nodrošina lielāko izmaksu samazinājumu. Ja strukturālā analīze apstiprina, ka 2 mm tērauds atbilst jūsu prasībām, nevajadzētu norādīt 3 mm "tikai drošības dēļ". Griešanas laika starpība tieši nozīmē ietaupījumus.

Vienkāršojiet ģeometriju, ja vien iespējams. Vai dekoratīvā līkne var kļūt par taisnu līniju? Vai vairākas mazas caurules var apvienot dažās lielākās atverēs? Griezuma garuma un urbšanas skaita samazināšana samazina mašīnas darba laiku.

Notīriet savus dizaina failus. Dublētas līnijas, paslēpti objekti un konstrukcijas ģeometrija rada problēmas. Automatizētas piedāvājumu sistēmas var uzskaitīt maksu par katru līniju – tostarp dublikātiem. Manuāla pārbaude šīs problēmas atklāj, bet pievieno darbaspēka izmaksas. Iesniedziet tīrus failus, lai izvairītos no abām problēmām.

Pasūtot rīkojieties stratēģiski. Vajadzību konsolidēšana lielākos, retāk pasūtītos pasūtījumos ļauj izplatīt iestatīšanas izmaksas uz vairāk detaļām. Ja sešu mēnešu laikā būs vajadzīgi 50 stiprinājumi, tad visu 50 pasūtīšana vienā reizē izmaksā mazāk nekā pieci atsevišķi pasūtījumi pa 10.

Jautājiet par materiāliem, kas ir uzkrāti noliktavā. Izvēloties materiālus, kurus jūsu izgatavotājs jau glabā noliktavā, tiek novērstas speciālo pasūtījumu maksas un samazināts piegādes laiks. Nestandarta metāla griezums no standarta krājumiem tiek nosūtīts ātrāk un izmaksā mazāk nekā speciālie iegādes avoti.

Pakalpojumu sniedzēju novērtēšana aiz cenas robežām

Zemākā piedāvājuma cena nav vienmēr labākā vērtība. Apsveriet, ko tieši jūs faktiski salīdzināt:

- DFM atsauksmes: Vai pakalpojumu sniedzējs pārbauda jūsu dizainu attiecībā uz ražošanas problēmām? Dārgas dizaina kļūdas konstatēšana pirms griešanas ietaupa vairāk nekā lētākā piedāvājuma cena.

- Kvalitātes sistēmas: Sertificēts kvalitātes menedžments (ISO 9001, IATF 16949 automašīnu rūpniecībai) norāda uz kontrolētiem procesiem un stabilām rezultātām. Pārstrādes un noraidījuma izmaksas var ātri pārsniegt sākotnējo piedāvājumu cenām.

- Kommunikācijas reaģēšanas spēja: Cik ātri viņi atbild uz jautājumiem? Pakalpojumu sniedzējs, kurš atbild stundās, nevis dienās, nodrošina, ka jūsu projekts virzās uz priekšu.

- Papildu operāciju iespējas: Ja jūsu daļām nepieciešams liekšana, pabeigšana vai montāža, pilna apkalpošana novērš koordinācijas problēmas un piegādi starp vairākiem piegādātājiem.

- Palīdzība failu sagatavošanā: Daži veikali papildus maksā par kļūdu labošanu failos; citi iekļauj pamata tīrīšanu. Skaidrs izpratne par to, kas ir iekļauts, novērš pārsteidzošas maksas.

Mašīnu stundas likmes parasti svārstās no 60 līdz 120 ASV dolāriem atkarībā no aprīkojuma iespējām un atrašanās vietu. Tomēr vienīgi stundas likme nenosaka vērtību — dārgāka mašīna, kas griež divreiz ātrāk, var radīt zemākas izmaksas uz vienu daļu salīdzinājumā ar budžeta darbību.

Novērtējot savu laserrezēšanas piedāvājumu, raugieties aiz galvenās summas. Izprotiet, kuri izmaksu faktori attiecas uz jūsu projektu, apsveriet, kā jūsu dizaina izvēles ietekmē cenas, un novērtējiet kopējo vērtību, ko katrs pakalpojumu sniedzējs piedāvā. Šāds informēts pieeja nodrošina labākus rezultātus nekā vienkārši izvēloties zemāko skaitli.

Aiz griešanas un pilnas izgatavošanas pakalpojumiem

Jūsu ar lāzeri sagrieztās detaļas tikko nāk no mašīnas. Ko tālāk? Lielākajai daļai projektu griešana ir tikai sākums. Plakanie profili, kas rodas, izmantojot tērauda lāzergriešanas pakalpojumu, reti darbojas kā pabeigti produkti — tiem nepieciešams formējums, stiprinājumi, pabeigšana un bieži arī montāža, pirms tie ir gatavi uzstādīšanai vai nosūtīšanai.

Lāzergriešanas un turpmāko operāciju integrācijas izpratne palīdz efektīvāk plānot projektus, samazināt piegādes laikus un izvairīties no koordinācijas problēmām, kas rodas, pārvaldot vairākus piegādātājus. Apskatīsim, kas notiek pēc tam, kad lāzers pārstāj darboties.

Papildu operācijas, kas pabeidz jūsu detaļas

Iedomājieties konstrukciju, kas piestiprināma ar skrūvēm, savienojama ar veidni paneli un pieņem vītnes iekšlikumus. Lāzers sagriež plakanu profilu — bet tas ir tikai aptuveni 30% no kopējā izgatavošanas apjoma. Papildu operācijas pārvērš plakanas izgriezumus par funkcionālām sastāvdaļām.

Bieži sastopamas operācijas pēc griešanas ietver:

- Liekšana un formēšana: Preses bremzes pārveido plakanus ar lāzeri grieztus заготовки trīsdimensiju formās. Griešanas laikā iegravētās līnijas norāda precīzu pozicionēšanu. Saskaņā ar nozares praksi, ražotāji bieži apvieno lāzergriešanu ar formas doto pakalpojumiem, izmantojot RADAN kārtēšanas programmatūru, lai maksimāli palielinātu efektivitāti pirms detaļām pāriet uz liekšanas operācijām.

- Vītņošana: Kaut arī lāzergriešana izveido vadcaurules caurumus, šo caurumu vītņošanai nepieciešama atsevišķa darbība. Dizaina failos jāeksportē tikai vadcaurules diametrs—ja DXF failā ir iekļauta vītnes ģeometrija, tad tapai nav atlikušas materiāla, ko griezt.

- Iekārtu ievietošana: PEM uzgriežņi, distancstieņi, skrūves un iebūvētie stiprinājumi tiek iepresēti lāzeri grieztos caurumos. Pareiza caurumu izmēra nodrošināšana griešanas stadijā garantē uzticamu uzstādīšanu, neizkropļojot materiālu.

- Iegrimti un izurbti konusi: Plakani montāžas stiprinājumi prasa iegrimtus caurumus, kurus vienīgi ar lāzergriešanu nevar izveidot. CNC apstrāde vai speciāli iegrimšanas rīki izveido šīs funkcijas pēc griešanas.

- Nostrādāšana: Kaut arī lasersmalas parasti ir tīrākas nekā plazmas vai griešanas rezultātā iegūtās, dažām lietojumprogrammām — īpaši tām, kur paredzēts rokties — nepieciešama malu mīkstināšana. Lielgabalu apstrāde, vibrācijas apdare vai manuāla nostrādāšana noņem jebkādu atlikušo asumu.

- Vākšana: MIG, TIG un punktveida metināšana savieno laserezāmās detaļas komplektos. Tīras lasermalas nodrošina augstāku metinājuma kvalitāti salīdzinājumā ar mehāniski grieztām detaļām.

- Frezēšanas un tālrunju operācijas: Precizitātes elementi, kas pārsniedz lāzera iespējas — šaurs lodziņš, apstrādātas virsmas, sarežģītas 3D ģeometrijas — prasa papildu CNC apstrādi.

Kad lāzera un CNC tehnoloģijas darbojas kopā, ražotāji var izgatavot detaļas, kuras neviena no šīm tehnoloģijām viena pati nespētu radīt. Šī lāzera un CNC procesu integrācija paplašina iespējamo, saglabājot lāzergriešanas ātruma priekšrocības attiecīgajiem elementiem.

Pabeigšanas iespējas profesionāliem rezultātiem

Nereti metāls reti tiek izmantots tieši bez apstrādes. Videi pakļaušana, estētiskie prasījumi un funkcionālās specifikācijas parasti prasa aizsargpārklājumu vai dekoratīvu pārklājumu. Pareizi izvēloties apstrādes veidu, var nodrošināt piemērotu risinājumu jūsu pielietojumam.

- Pulvera pārklājums: Šis daudzpusīgais pārklājums nodrošina izturīgu, ilgmūžīgu virsmu gandrīz jebkurā krāsā, tekstūrā vai metāliskā efektā. Elektrostatiski uzklātā pulvera pārklājuma cietēšana notiek siltumā, radot pārklājumu, kas ir izturīgāks pret nolūžņošanos salīdzinājumā ar parasto krāsojumu. Pulvera pārklājums lieliski darbojas uz tērauda un alumīnija lāzerrezgāties detaļām.

- Anodēšana: Īpaši efektīvs alumīnijam, anodēšana pastiprina dabiski veidojošos oksīda slāni, kas aizsargā pret koroziju. Šis process ļauj arī krāsot, nodrošinot krāsainus pārklājumus, kas iekļūst virsmā, nevis atrodas uz tās. Salīdzinājumā ar krāsotām virsmām UV izturība ievērojami uzlabojas.

- Metāla pārklājumi: Cinks, niķelis, hroms un citi pārklājuma varianti nodrošina korozijas izturību, nolietojumizturību vai noteiktus estētiskus efektus. Cinka pārklājums, ko uzklāj karstā veidā vai elektrolīzes ceļā, joprojām ir īpaši populārs tērauda izstrādājumiem, kas pakļauti laikapstākļu ietekmei.

- Lodekļu apstrāde: Šis abrazīvais process rada vienmērīgu matētu virsmas struktūru, noņemot nenozīmīgas nepilnības. Lodekļu strūklošana sagatavo virsmas turpmākai pārklāšanai vai rada galīgo apdarinājumu lietojumos, kuros vēlams satīna izskats.

- Karstā melnošana: Oksīda slānis stabilizē dzelzi saturošo sakausējumu virsmas, novēršot rūsu un radot raksturīgu matētu melnu izskatu. Šo apdarinājumu bieži izmanto automašīnu daļām, rīkiem un ugunsierīcēm.

- Polirēšana: Nerūsējošam tēraudam, misim vai hromētām daļām pulēšana izmanto kontrolētu berzi, lai novērstu nenozīmīgas skrāpējumus un sasniegtu spoguļveida vai slīpētu virsmu. Materiaļiem, kas pēc savas būtības ir korozijizturīgi, papildu pārklājums nav nepieciešams.

Katra pabeiguma iespēja prasa specifiskas sagatavošanas prasības. Pulverveida pārklājumam nepieciešamas tīras, bez eļļas virsmas. Anodēšanai vajadzīgas precīzas sakausējuma specifikācijas. Pārklāšanai nepieciešama pareiza virsmas aktivizēšana. Savlaicīga informēšana par jūsu pabeiguma prasībām palīdz izgatavotājiem optimizēt to lāzerkrāsanas un sagatavošanas procesus.

Jūsu ražošanas darbplūsmas optimizēšana

Šeit piegādātāju atlase kļūst par stratēģisku lēmumu. Jūs varētu iegādāties lāzerkrāsēšanu no vienas darbnīcas, sūtīt detaļas uz citu bīdīšanai, nosūtīt uz trešo pabeigšanai un paši koordinēt montāžu. Vai arī jūs varētu sadarboties ar integrētu pakalpojumu sniedzēju, kurš apstrādā visu darbplūsmu zem viena jumta.

Apvienošanas priekšrocības ir pārliecinošas:

- Samazināts izgatavošanas laiks: Detaļas negaida starp operācijām. Saskaņā ar nozares pieredzi, kombinējot izgatavošanu un montāžu zem viena jumta, tiek sasniegta neaizskarama efektivitāte.

- Zemākas loģistikas izmaksas: Mazāk sūtījumu nozīmē mazākas transporta maksas un iepakojuma atkritumus.

- Labāka komunikācija: Viena kontaktvieta koordinē visas operācijas, novēršot nepieciešamību pēc informācijas pārsūtīšanas starp vairākiem piegādātājiem.

- Integrēts kvalitātes kontrole: Problēmas, kas atklātas sekundāro operāciju laikā, var tikt izsekotas un novērstas bez vainas meklēšanas starp piegādātājiem.

- Masveida ekonomikas efektivitāte: Apvienotā iepirkšanās vara parasti nozīmē labvēlīgākas materiālu cenas, kuras tiek nodotas klientiem.

Precīzai lāzerizgriešanas pakalpojumu sniegšanai automobiļu pielietojumos integrētās spējas kļūst vēl svarīgākas. Šasijas komponenti, suspensiju stiprinājumi un strukturālas detaļas bieži prasa sertificētus procesus katrā posmā — griešanā, veidošanā, metināšanā un pabeigšanā. IATF 16949 sertificēti ražotāji, piemēram, Shaoyi (Ningbo) Metal Technology parāda, kā visaptveroša DFM atbalsta un ātrā prototipēšanas spēja papildina precīzas griešanas pakalpojumus. Viņu 5 dienu ātrā prototipēšana un 12 stundu piedāvājuma sagatavošana ir piemēri operatīvai reakcijai, kādu ļauj optimizētas darbības.

Novērtējot CNC lāzerrezgāšanas pakalpojumus vai cauruļu lāzerrezgāšanas pakalpojumus, jautājiet par integrētajām iespējām. Vai viņi spēj veikt to savienošanu, ko prasa jūsu detaļas? Vai tie piedāvā iekštelpu pabeigšanu? Vai viņi var veikt montāžu un testēšanu? Atbildes atklās, vai jūs saņemat tikai griešanas piegādātāju vai pilnvērtīgu ražošanas partneri.

Ražošanas apjomam no prototipiem līdz masveida ražošanai, strādājot ar pakalpojumu sniedzējiem, kuri kontrolē visu darba plūsmu, tiek novērsta koordinācijas sloga problēma, kas aizkavē projektus un rada kvalitātes riskus. Griešanas operācija var aizņemt stundas — bet koordinēšana starp trim dažādiem piegādātājiem var pievienot nedēļas jūsu grafikam.

Ievietojot metāla lāzerrezgāšanas pakalpojumus šajā plašākajā ražošanas kontekstā, jūs esat gatavs stratēģiskāk novērtēt potenciālos partnerus. Uz ko vajadzētu vērst uzmanību, izvēloties pakalpojumu sniedzēju? Apskatīsim kritērijus, kas atdala lieliskus partnerus no pietiekamiem.

Metāla lāzerrezgāšanas partnera izvēle

Jūs esat iepazinies ar tehnoloģiju, sapratuši procesu un noteikuši, kā lasersagriešana atbilst jūsu projekta prasībām. Tagad pienācis lēmuma brīdis, kas nosaka, vai jūsu pieredze būs gluda vai satraucoša: pareizā pakalpojumu sniedzēja izvēle. Ne visi metāla lasersagriešanas pakalpojumu sniedzēji nodrošina vienādu vērtību — un zemākā cena reti kad stāsta visu stāstu.

Izveidosim praktisku rīku kopu, lai novērtētu savas iespējas un veiktu pārliecinātu izvēli.

Vai lasersagriešana ir piemērota jūsu projektam

Pirms meklēt lasersagriešanas pakalpojumu tuvumā, pārliecinieties, ka lasersagriešana patiešām atbilst jūsu pielietojumam. Nepareiza tehnoloģijas izvēle iznieko laiku un naudu neatkarīgi no tā, cik lielisks būtu izvēlētais pakalpojumu sniedzējs.

Izpildiet šo lēmuma pārbaudes sarakstu:

- Materiālu saderība: Vai jūsu materiāls ir sagriežams ar laseru? Tērauds, nerūsējošais tērauds, alumīnijs, varš, misiņš un vairums parasto sakausējumu labi piemēroti. Daži pārklāti vai apstrādāti materiāli var radīt toksiskus tvaikus vai slikti sagriezties.

- Biezuma piemērotība: Vai jūsu materiāla biezums atbilst praktiskajām lāzerrezēšanas robežām? Lielākajai daļai metālu tas nozīmē zem 25 mm. Biezākiem materiāliem var būt nepieciešama plazmas vai ūdensstrūklas griešana.

- Precizitātes prasības: Vai jums ir nepieciešamas precizitātes, kas ir ciešākas par ±0,003 collām? Standarta lāzerrezēšana uzticami nodrošina ±0,005 collas. Ciešākām specifikācijām var būt nepieciešama EDM vai apstrāde pēc griešanas.

- Siltuma jutība: Vai jūsu materiāls vai pielietojums iztur nelielu siltuma ietekmētu zonu? Ja termālā deformācija ir pilnīgi nepieņemama, ūdensstrūklas griešana šo problēmu pilnībā novērš.

- Daudzumu atbilstība: Lāzerrezēšana ir piemērota gan vieniem prototipiem, gan lielapjomu ražošanai. Tomēr ļoti lieliem vienkāršu detaļu apjomiem var būt izdevīgāka stampēšana vai matricu griešana.

- Sekundāro operāciju vajadzības: Vai jūsu projekts prasa liekšanu, pabeigšanu vai montāžu? Ņemiet vērā šos nosacījumus, sākot meklēt piegādātāju.

Ja lāzerrezēšana atbilst šiem kritērijiem, tad esat gatavs novērtēt piegādātājus. Pretējā gadījumā apsveriet citas, šajā rokasgrāmatā agrāk minētās, griešanas metodes.

Ko meklēt pakalpojumu sniedzējā

Kad meklējat lāzerrezgšanas pakalpojumus tuvumā vai metāla lāzerrezgšanas pakalpojumus tuvumā, var parādīties desmitiem iespēju. Kā atšķirt izcillus partnerus no pietiekamiem? Koncentrējieties uz šiem novērtējuma kritērijiem:

Sertifikācijas un kvalitātes sistēmas: Nozares sertifikāti norāda uz kontrolētiem procesiem un stabiliem rezultātiem. Ražošanas ekspertu viedoklis ir tāds, ka jautājumi par atbilstību regulatīvajām prasībām jāuzdod jau sākotnēji. Galvenie sertifikāti, kurus vajadzētu meklēt:

- ISO 9001: Vispārējais kvalitātes vadības sistēmas sertifikāts

- IATF 16949: Automobiļu rūpniecības kvalitātes standarts—būtisks šasiju, suspensiju vai strukturāliem komponentiem

- AS9100: Aeronautikas nozares kvalitātes vadības sertifikāts

- NADCAP: Speciālā procesa akreditācija aeronautikas pielietojumiem

DFM atbalsts un komunikācija: Vai pakalpojumu sniedzējs pārbauda jūsu dizainus attiecībā uz ražošanas problēmām? Nozares vadlīnijām uzsver, ka laba klientu apkalpošana un atvērta komunikācija visā procesā ir būtiskas panākumiem. Pakalpojumu sniedzēji, kuri piedāvā DFM atsauksmes, iepriekš pamanīs dārgas problēmas pirms griešanas uzsākšanas — taupot vairāk nekā jebkura cenu atšķirība.

Aprīkojuma iespējas: Kādu lāzeru tehnoloģiju viņi izmanto? Šķiedras lāzeri ar atstarojošiem metāliem tiek galā labāk nekā CO2 sistēmas. Jaudīgākas mašīnas ātrāk sagriež biezākus materiālus. Jautājiet par viņu aprīkojumu un to, vai tas atbilst jūsu materiāla veidam un biezuma prasībām.

Materiālu iespējas un iegāde: Vai viņi var strādāt ar jūsu konkrēto materiālu? Vadošie pakalpojumu sniedzēji atbalsta tēraudu, nerūsējošo tēraudu, instrumentu tēraudu, alumīniju, misiņu, bronzu, varu un titānu. Pārliecinieties, vai viņi spēj iegādāties nepieciešamo sakausējuma klasi vai pieņem klienta nodrošinātu materiālu.

Piedāvājuma sagatavošanas laiks: Cik ātri viņi reaģē? Strauji attīstošos projektos piedāvājuma iesniegšana 12 stundu laikā salīdzinājumā ar 5 dienu atbildi var izšķirt, vai jūs sasniedzat termiņu. Automobiļu ražošanai, kas meklē precīzus metāla komponentus, ražotāji piemēram Shaoyi parādiet ātra piedāvājuma sagatavošanas vērtību un sertificētu kvalitātes sistēmu — to IATF 16949 sertifikāts un 12 stundu atbildes laiks uz piedāvājumu pieprasījumiem ir piemērs tam, ko var sagaidīt no pirmklasējiem partneriem.

Papildu operāciju iespējas: Ja jūsu daļām nepieciešams liekšana, pabeigšana vai montāža, integrēti piegādātāji novērš koordinācijas problēmas. Konkrēti pajautājiet par:

- Preses līkumiekārtas formēšanu un liekšanu

- Vītņošanu, iegulto detaļu ievietošanu un stiprinājumu uzstādīšanu

- Pabeigšanas opcijas: pulverveida pārklājums, anodēšana, pārklāšana

- Montāžu un komplektu iepakošanu

Nākamais solis ar pašpārliecību

Apbruņojoties ar šiem novērtējuma kritērijiem, jūs varat stratēģiski, nevis nejauši uzsākt meklēšanu pēc lāzera griešanas pakalpojumiem tuvumā vai metāla lāzera griešanas tuvumā. Šeit ir jautājumi, kas atdala informētos pircējus no tiem, kas vienkārši pieņem pirmo piedāvājumu:

Jautājumi, kurus jāuzdod potenciālajiem piegādātājiem:

- Kādus failu formātus jūs pieņemat un vai jūs sniedzat DFM atsauksmes?

- Kādas sertifikācijas jūsu uzņēmumam ir?

- Kādu lāzera tehnoloģiju jūs izmantojat konkrētam materiālam?

- Vai jūs spējat iekšēji nodrošināt man nepieciešamās sekundārās operācijas?

- Kāds ir jūsu parastais izpildes laiks projektiem, kas līdzīgi manējam?

- Vai nepieciešamības gadījumā jūs piedāvājat paātrinātu apstrādi?

- Kā jūs veicat kvalitātes pārbaudes un dokumentāciju?

Brīdinājuma signāli, kurus vajadzētu izvairīties:

- Neatkļāvība diskutēt par aprīkojumu vai spējām

- Nav piedāvāts DFK pārskats vai dizaina atgriezeniskā saite

- Neskaidra vai nesaskaņota komunikācija

- Nav kvalitātes sertifikātu, kas attiecas uz jūsu nozari

- Noraidīšana sniegt atsauces vai parauga darbus

- Piedāvājumi, kas šķiet ievērojami zemāki nekā konkurentiem, bez skaidra skaidrojuma

Kā to iesaka nozares eksperti, darīt visu iespējamo, lai iepazītos ar savu piegādātāju—no uzņēmuma vēstures līdz spējām un kvalitātes sistēmām. Ja iespējams, norunājiet apmeklējumu objektā, lai redzētu darbības tiešsaistē.

Pareizs metāla lāzerrezēšanas servisa partneris ne tikai ievieš jūsu failus — viņi sadarbojas, lai uzlabotu jūsu dizainus, proaktīvi informē par termiņiem un kvalitāti un pastāvīgi piegādā detaļas, kas atbilst jūsu specifikācijām. Vai nu jums nepieciešama ātra prototipēšana vai automatizēta masveida ražošana, iepriekš minētais novērtējuma rāmis palīdz identificēt pakalpojumu sniedzējus, kuri veicinās jūsu projekta panākumus, nevis vienkārši apstrādā pasūtījumus.

Jūsu meklējumi ideālam ražošanas partnerim sākas ar vajadzību izpratni — un beidzas ar pakalpojumu sniedzēja atrašanu, kura spējas, sertifikāti un komunikācijas stils atbilst šīm prasībām. Ar šī ceļveda zināšanām jūs esat labi sagatavots, lai droši pieņemtu šo lēmumu.

Bieži uzdotie jautājumi par metāla lāzerrezēšanas pakalpojumiem

1. Kādas materiālas var griezt ar lāzeri?

Metāla lāzerrezgālēšanas pakalpojumi apstrādā plašu materiālu klāstu, tostarp oglekļa tēraudu, nerūsējošo tēraudu, alumīniju, varu, misiņu un speciālās sakausējumus. Šķiedras lāzeri lieliski darbojas ar atstarojošiem metāliem, piemēram, alumīniju un varu, savukārt CO2 lāzeri labi piemēroti dažādu materiālu apstrādei. Materiāla biezuma apstrādes iespējas ir atkarīgas no lāzera jaudas — mūsdienu šķiedras lāzeri ar augstas jaudas sistēmām var griezt tēraudu līdz 40 mm un nerūsējošo tēraudu līdz 50 mm. Daži materiāli, piemēram, cinkota tērauda, prasa speciālu ventilāciju dūmu rašanās dēļ.

2. Cik maksā lāzerkrāsošana?

Lāzera griešanas cena ir atkarīga no vairākiem faktoriem: materiāla veida un biezuma, griezuma garuma un urbumu skaita, daļas sarežģītības, daudzuma, pieļaujamās novirzes prasībām un izpildes laikam. Biezāki materiāli maksā ievērojami vairāk, jo griešanas ātrums ir lēnāks. Lielākiem pasūtījumiem ir priekšrocības, sadalot iestādīšanas izmaksas, ar atlaidēm līdz pat 70% salīdzinājumā ar vienas detaļas cenu. Mašīnu stundas likmes parasti svārstās no 60 USD līdz 120 USD atkarībā no aprīkojuma iespējām un atrašanās vietu.

3. Kāda ir atšķirība starp šķiedras lāzeru un CO2 lāzera griešanu?

Šķiedras lāzeri izmanto cietvielu tehnoloģiju ar 1,064 mikrometru viļņa garumu, nodrošinot augstāku enerģijas efektivitāti (35–42% pārveidošana), ātrāku griešanu uz plāniem metāliem un labāku veiktspēju ar reflektējošiem materiāliem, piemēram, alumīniju un varu. CO2 lāzeri rada 10,6 mikrometru viļņa garuma staru, kas lieliski piemērots dažādu materiālu griešanai, tostarp nemetāliem, piemēram, koksnei un akrilam. Šķiedras lāzeriem nepieciešams mazāk apkopes un tie kalpo līdz pat 100 000 stundām, savukārt CO2 sistēmām parasti jāmaina caurule pēc 20 000–30 000 stundām.

4. Cik precīza ir lāzerrezēšana?

Metāla lāzerrezēšana sasniedz precizitātes tolerances no ±0,003" līdz ±0,005", atkarībā no materiāla un aprīkojuma. Lāzera staru diametrs parasti ir zem 0,32 mm ar griezuma platumu līdz pat 0,10 mm. Šī precizitāte padara lāzerrezēšanu ideālu sarežģītiem rakstiem, mazām pieļaujamām novirzēm izgatavotiem stiprinājumiem un komponentiem, kuriem nepieciešama vienmērīga izmēru precizitāte lielās sērijas ražošanā. Tolerancēm, kas ir stingrākas par ±0,003", var būt nepieciešams EDM vai apstrāde pēc rezēšanas.

5. Kādi failu formāti tiek pieņemti lāzerrezēšanai?

Lielākā daļa lāzerrezēšanas pakalpojumu pieņem vektoru failu formātus, tostarp DXF (universālo standartu), DWG, STEP un IGES. Vektorformāti ģeometriju definē matemātiski, ļaujot precīzi noteikt griešanas trajektorijas. Izvairieties no rastra attēliem, piemēram, JPG vai PNG, jo tie nevar definēt precīzas griezuma līnijas. Lai sasniegtu labākos rezultātus, iesniedziet failus mērogā 1:1 ar ģeometriju vienā slānī, pārveidojiet tekstu par kontūrām un noņemiet dublējošās līnijas vai palīglīnijas. IATF 16949 sertificēti ražotāji, piemēram, Shaoyi, piedāvā plašu DFM atbalstu, lai pirms ražošanas pārskatītu failus.

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —