Tērauda loksnes griešana ar lāzeri: novērst defektus, izvēlēties pareizo gāzi, samazināt izmaksas

Kas ir tērauda loksnes lāzerrezgācija un kā tā darbojas

Vai jūs kadreiz esat brīnījušies, kā ražotāji sasniedz tik neiespējami precīzus griezumus tērauda komponentos? Atbilde slēpjas vienā no revolucionārākajām tehnoloģijām mūsdienu metālapstrādē — tērauda loksnes lāzerrezgācijā. Šis process ir pārveidojis to, kā rūpniecības nozares veido un apstrādā tēraudu, nodrošinot precizitāti, kādu tradicionālās griešanas metodes vienkārši nespēj sasniegt.

Lāzerrezgācija ir augstas precizitātes termisks process, kurā koherents, koncentrēts un modulēts gaismas stars tiek izmantots, lai programmirotā trajektorijā izkausētu, iztvaicētu un sagrieztu metālu ar ārkārtīgi precīzu ģeometriju.

Tātad, kas īsti ir lāzerrezgācija? Būtībā šī tehnoloģija vērš intensīvu koncentrētu lāzerspēku uz tērauda virsmu , fokusē punktā ģenerējot aptuveni 3000 °C temperatūras. Šī koncentrētā termiskā enerģija vai nu izkausē, vai iztvaicē tērauda materiālu, radot tīrus, precīzus griezumus, neiekļaujot mehānisku spriegumu apstrādājamajam darba gabalam. Rezultāts? Bezķirbju malas ar samazinātu virsmas raupjumu, kas bieži vien nepieprasa sekundāras pabeigšanas operācijas.

Kā lāzera stari pārveido tērauda lokšņu

Kad jūs griežat tēraudu ar lāzeri, viss notiek molekulārā līmenī. Process sākas tad, kad elektriskā enerģija ierosina daļiņas lāzera avotā — vai nu šķiedras lāzerī, vai CO2 sistēmā. Šīs ierosinātās daļiņas izstaro fotonus stimulētas emisijas rezultātā, veidojot koncentrētu infrasarkanās gaismas staru, kas pēc tam tiek fokusēts ārkārtīgi mazā diametra punktā uz tērauda virsmas.

Iedomājieties, kā saules gaismu koncentrē caur palielināmo stiklu, taču ar eksponenciāli lielāku precizitāti un jaudu. Mūsdienu CNC sistēmas vienlaikus kontrolē griešanas ceļu, padeves ātrumu, lāzera jaudu un palīggāzes parametrus, ļaujot operatoriem pielāgot iestatījumus atkarībā no materiāla veida un biezuma. Tieši šis kontroles līmenis padara metāla lāzerrezēšanu par iecienītāko izvēli gan automašīnu sastāvdaļām, gan arhitektūras elementiem.

Termiskās griešanas precizitātes zinātne

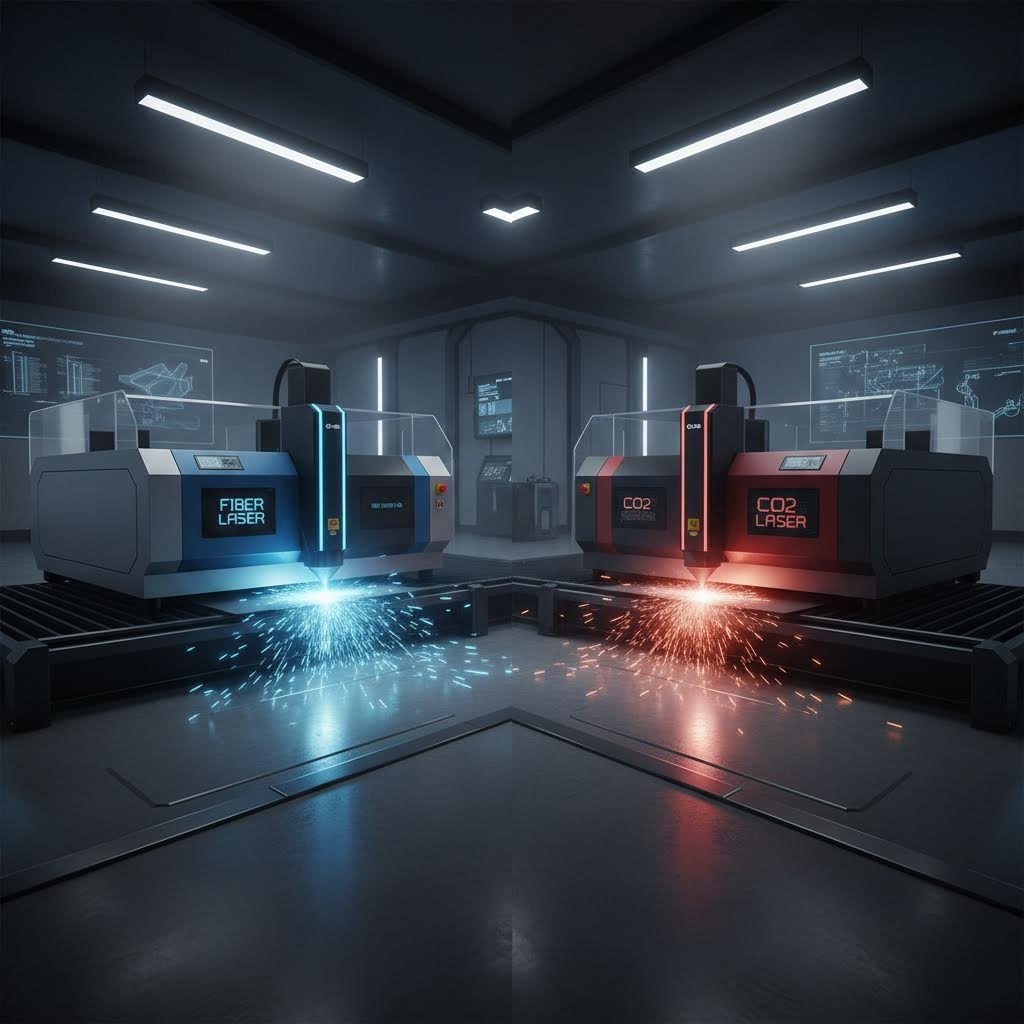

Divi galvenie lāzera tipi, kas šodien dominē tērauda lokšņu apstrādē: šķiedras lāzeri un CO2 lāzeri. Katrs no tiem radīt koncentrētu termisko enerģiju atšķirīgi, taču abi sasniedz vienu un to pašu mērķi — precīzu materiāla noņemšanu, izmantojot kontrolētu termisko ablatāciju.

Šķiedras lāzeri emitē gaismu ar viļņa garumu aptuveni 1,06 mikroni, savukārt CO2 lāzeri darbojas pie 10,6 mikroniem. Šis viļņa garuma atšķirība ievērojami ietekmē tērauda absorbciju pret lāzera enerģiju. Tā kā metāliem ir zemāka atstarošanās pret īsākiem viļņa gariem, šķiedras lāzeri nodrošina efektīvāku griešanas jaudu tādai pašai enerģijas izvadei. Saskaņā ar Laser Photonics , šķiedras lāzeri var pārvērst līdz pat 42% elektriskās enerģijas par lāzera gaismu, salīdzinot ar tikai 10-20% CO2 sistēmās.

Lāzera griešanas process arī iegūst labumu no palīggāzēm — parasti skābekļa vai slāpekļa —, kas palīdz izvadīt kūstošo materiālu no griezuma zonas, vienlaikus ietekmējot malu kvalitāti. Vai nu izmantojat lāzera griezēju plānām plāksnēm vai biezāka kalibra plātnēm, šo pamatfaktu izpratne palīdz optimizēt rezultātus un kontrolēt izmaksas.

Šī termālās precizitātes, CNC kontroles un materiālu zinātnes kombinācija ir tieši tāpēc, kāpēc lāzeru griešana metāla loksnēm ir kļuvusi par rūpniecības standartu precīzai metālapstrādei — nodrošinot atkārtojamību, ātrumu un kvalitāti, ko mehāniskās griešanas metodes nevar atdarināt.

Šķiedras lāzeri pret CO2 lāzeriem metāla loksnes aplikācijām

Tagad, kad saprotat, kā darbojas lāzergriešana, kuru lāzera tipu jums vajadzētu izvēlēties savām metāla loksnes projektu vajadzībām? Šis lēmums būtiski ietekmē jūsu griešanas ātrumu, ekspluatācijas izmaksas un malu kvalitāti. Apskatīsim detalizētāk šķiedras un CO2 lāzeru salīdzinājumu, lai jūs varētu pieņemt informētu lēmumu saviem konkrētajiem pielietojumiem.

Pamata atšķirība ir viļņa garumā. Šķiedras lāzeri darbojas pie 1,064 mikrometriem, savukārt CO2 lāzeri izstaro 10,6 mikrometros. Kāpēc tas ir svarīgi? Tērauds efektīvāk absorbē īsākus viļņa garumus, kas nozīmē, ka šķiedras lāzeri nodrošina lielāku griešanas jaudu katram ievadītās enerģijas vatom. Šis viļņa garuma pārsvars ir veicinājis šķiedras tehnoloģijas straujo pieņemšanu rūpnieciskajās lāzergriešanas operācijās visā pasaulē .

Šķiedras lāzera priekšrocības tērauda apstrādē

Ja jūs apstrādājat plānas tērauda plāksnes — parasti 1/2 collu vai mazāk — šķiedras lāzeri bieži vien ir labākais lāzers jūsu materiālu griešanai. Saskaņā ar Alpha Lazer , šķiedras lāzeru iekārtas var griezt līdz piecas reizes ātrāk nekā parastās CO2 sistēmas plānos materiālos. Šis ātrums tieši nozīmē zemākas izmaksas uz vienu detaļu un īsākus ražošanas ciklus.

Ņemiet vērā ekspluatācijas izmaksu atšķirību: 4 kW CO2 lāzera darbināšana maksā aptuveni 12,73 USD stundā, savukārt līdzvērtīgs 4 kW šķiedras lāzers darbojas tikai par 6,24 USD stundā. Tūkstošos ražošanas stundu šie ietaupījumi dramatiski uzkrājas. Šķiedras sistēmām arī nepieciešams mazāk uzturēšanas darbu, jo tās ir izgatavotas cietā veidā ar mazāk kustīgiem elementiem — nav jānomaina gāzi saturošie trauki vai optiskie spoguļi regulāri.

Šķiedras tehnoloģijas attīstība ir bijusi ievērojama. Kad šķiedras lāzeri pirmoreiz nonāca ražošanā apmēram 2008. gadā, tie ātri sasniedza 4 kW griešanas slieksni, ko CO2 lāzeriem sasniedzot bija vajadzīgi divdesmit gadi. Šodien šķiedras lāzeri ir pārsnieguši 12 kW un vēl augstāku jaudu, ļaujot apstrādāt arvien biezākus materiālus, saglabājot savas ātruma un efektivitātes priekšrocības.

Gadījumi, kad CO2 laseri joprojām ir attaisnoti

Lai gan šķiedras dominē tievo materiālu apstrādē, CO2 lāzeru griešana tēraudā joprojām ir piemērota konkrētām lietojumprogrammām. Griežot biezāku tēraudu — vairāk nekā 20 mm — CO2 lāzeri var nodrošināt gludāku griezuma kvalitāti. To garākais viļņa garums siltumu sadala vienmērīgāk biezākos šķērsgriezumos, radot labāku virsmas apdarējumu smagajā plātnē.

CO2 sistēmas piedāvā arī priekšrocības, ja jūsu darbībās tiek apstrādāti dažādi materiāli. Ja jūsu lāzera un CNC iekārta spēj apstrādāt ne tikai tēraudu, bet arī nemetāliskus materiālus, piemēram, akrilu, koku vai plastmasu, tad CO2 lāzeri nodrošina šo universālumu. Ieguldījumi tajās var būt pievilcīgi uzņēmumiem ar dažādu materiālu apstrādes plūsmām, jo to tehnoloģija ir pierādīta un sākotnējie aprīkojuma izdevumi zemāki.

Tomēr speciāli tērauda apstrādei — īpaši lielapjomu ražošanā — parasti labāku ieguldījumu atdevi nodrošina šķiedras tehnoloģija. Lāzeris griešanas mašīnai, kuru jūs izvēlaties, ir jāsaskaņo ar galvenajiem materiālu veidiem, biezuma prasībām un ražošanas apjomiem.

| Parametrs | Šķiedru lāzers | CO2 lāzers |

|---|---|---|

| Tērauda biezuma diapazons | Optimāls līdz 25 mm | Efektīvs līdz 40 mm+ |

| Griešanas ātrums (tievs tērauds) | Līdz 20 metriem/minūtē | 3-5 reizes lēnāk nekā šķiedra |

| Darbības izmaksas (4 kW) | ~$6,24/stundā | ~$12,73/stundā |

| Malu kvalitāte (plāni materiāli) | Izcila, minimāls uzkalciņš | Laba |

| Malu kvalitāte (biezi materiāli) | Var būt nepieciešama pēcapstrāde | Gludāka virsmas apdare |

| Uzturēšanas prasības | Minimāla (cietvielas konstrukcija) | Regulāra (gāzes caurules, spoguļi) |

| Aprīkojuma kalpošanas ilgums | Līdz 100 000 stundām | 20 000–30 000 stundas |

| Energoefektivitāte | ~35% konvertācija | 10–20% konvertācija |

Novērtējot lāzera CNC sistēmas savai darbībai, ņemiet vērā gan pašreizējās vajadzības, gan nākotnes izaugsmi. Šķiedras lāzeriem ir nepieciešams lielāks sākotnējais ieguldījums, taču tie nodrošina ievērojami zemākas ekspluatācijas izmaksas, samazinot darbības izmaksas, minimālu apkopi un pagarinot aprīkojuma kalpošanas laiku. Lielākajai daļai tērauda lokšņu pielietojumu, īpaši automašīnu, aviācijas un elektronikas ražošanā, šķiedras tehnoloģija kļuvusi par skaidru veiktspējas līderi.

Tērauda markas un materiāla atlase optimālai lāzera griešanai

Jūs esat izvēlējies savu lāzera tipu — bet vai esat apsvēris, vai jūsu tērauds patiešām piemērots lāzera apstrādei? Materiāla izvēle vienlīdz svarīgi ietekmē tīru, precīzu griezumu iegūšanu. Ne visas tērauda markas vienādi reaģē uz koncentrētu termisko enerģiju, un šo atšķirību izpratne var jūs novērst no dārgām pārstrādēm, pārmērīgas droses veidošanās un nekonsekventas malu kvalitātes.

Tērauda klases nav patvaļīgas klasifikācijas. Saskaņā ar KGS Steel , AISI un ASTM klasifikācijas sistēmas sniedz būtisku informāciju par oglekļa saturu, sakausējuma elementiem un mehāniskajām īpašībām — visas šīs īpašības tieši ietekmē materiāla reakciju uz plāksnes griešanas procesiem. Apskatīsim, kas padara noteiktus tēraudus par ideāliem lāzerapstrādei un kā sagatavot materiālus, lai sasniegtu optimālus rezultātus.

Lāzerapstrādes kvalitātes tērauda specifikāciju izpratne

Kas īsti padara tēraudu par "lāzerapstrādes kvalitāti"? Kad ražotāji lieto šo terminu, viņi apraksta materiālu, kas ir speciāli apstrādāts, lai novērstu tipiskas griešanas problēmas. Dzelzs noliktava paskaidro, ka lāzerapstrādes kvalitātes tērauds tiek apstrādāts caur kalibrēšanas veltni, izlīdzinātāju, nolīdzinātāju un nepārtrauktu rotācijas šķēru iekārtu — griešanas līniju pa garumam, kas pārvērš standarta strēmeles veltnē producētu tēraudu par materiālu, ko var griezt bez problēmām.

Šeit redzams, kāpēc tas ir svarīgi jūsu metāla loksnes lāzerapstrādes procesiem. Standarta tērauda ruļļi saglabā "atmiņu" no ruļļošanas procesa, kas izraisa loksnes liekšanos vai atsprakšķēšanu griešanas laikā. Šis kustīgums rada nestabilus fokusēšanas attālumus, rezultātā iegūstot mainīgu griezuma kvalitāti pa visu jūsu detaļu. Lāzerapstrādei paredzēts tērauds pilnībā novērš šo ruļļa atmiņu.

- Galda plakanums: Lāzerapstrādei paredzēts tērauds guļ absolūti plakani griešanas galda virsmā, nodrošinot vienmērīgu staru fokusēšanu pa visu loksni

- Virsmas kvalitāte: Uzlabota virsmas apdarē samazina atspulga svārstības, kas var ietekmēt enerģijas uzsūkšanos

- Tiešās izmēru tolerances: Vienmērīgs biezums visā loksnes laukumā nodrošina prognozējamus griešanas parametrus

- Ķīmiskā sastāva vienmērīgums: Vienmērīga sakausējuma sadalījums novērš karstās vietas vai nevienmērīgas termiskas reakcijas

- Ruļļa atmiņas novēršana: Nav atgriešanās vai saviešanās procesa laikā

Mīkstā tērauda lāzeraprīzei piemēroti pakāpes, piemēram, A36 un 1008, ļoti labi reaģē uz lāzerapstrādi. Šie zemoglekļa tēraudi — ar oglekļa saturu mazāk par 0,3% — griežas prognozējamāk un tīrāk nekā augsto oglekļa analogi. To vienmērīgās termiskās īpašības ļauj operatoriem vienreiz optimizēt griešanas parametrus un uzturēt kvalitāti visā ražošanas procesā.

Nerūsējošā tērauda lāzergriešana rada atšķirīgus apsvērumus. Saskaņā ar SendCutSend austenītiskie nerūsējošie tēraudi, piemēram, 304 un 316 pakāpes, ļoti labi reaģē, pateicoties savai vienmērīgajai struktūrai un zemākajai siltumvadītspējai. Šī zemāka siltumvadītspēja faktiski darbojas jūsu labā — siltums efektīvāk koncentrējas griezuma zonā, radot tīrākus malu apgabalus ar minimāli ietekmētām siltuma zonām.

Strādājot ar augstas izturības zemalētām tēraudes (HSLA), jaunās paaudzes augstas izturības tēraudes (AHSS) vai ļoti augstas izturības tēraudes (UHSS), jāgaida, ka būs jāpielāgo griešanas parametri. Augstāks sakausējošo elementu saturs var ietekmēt enerģijas absorbcijas ātrumu un termisko uzvedību. Oglekļa saturs ir īpaši svarīgs — materiāliem ar augstāku oglekļa saturu, iespējams, nepieciešamas modificētas ātruma un jaudas iestatījumi, lai novērstu malu cietēšanu.

Karsti velmētas un auksti velmētas tēraudes griešanas apsvērumi

Papildus tērauda klases izvēlei, tērauda virsmas tips dramatiski ietekmē lāzergriešanas rezultātus. Karsti velmētas un auksti velmētas tēraudes atšķirību izpratne palīdz pareizi sagatavot materiālus un iestatīt atbilstošus mašīnas parametrus.

Karsti velmēta tērauda: Izgatavo, kad tēraudu valca temperatūrās, kas pārsniedz 1700 °F, un pēc tam atdzesē gaisā istabas temperatūrā. Šis process normalizē materiālu, taču atstāj raksturīgu rūsas kārtu — tumšu oksīda slāni, kas var traucēt lāzera enerģijas uzsūkšanos. Karsti valcēts oglekļa tērauds ir piemērots strukturāliem pielietojumiem, kuros izturība ir svarīgāka par estētisku virsmas apdari, taču šai rūsas kārtai jāpievērš uzmanība.

Loksnes metāla lāzera griešanas mašīnu darbībām rūsas kārta rada divkāršu izaicinājumu. Oksīda slānim ir atšķirīgas termiskās īpašības salīdzinājumā ar pamatmetālu, kas izraisa nevienmērīgu enerģijas uzsūkšanos. Turklāt kārta var atdalīties griešanas laikā, piesārņojot optiku vai izraisot virsmas defektus. Apsveriet šādas sagatavošanas metodes:

- Mehāniska noņemšana pirms griešanas vienmērīgiem rezultātiem

- Lāzera jaudas palielināšana, lai izurbtos cauri kārtai (mazāk uzticams variants)

- Karsti valcēta skābēta un eļļota (HRP&O) materiāla izmantošana

Karsti valcēts skābēts un eļļots (HRP&O): Šim materiālam pēc valcēšanas tiek veikta skābju vanna, lai noņemtu ādu, un pēc tam tiek uzklāts aizsargpārklājs ar eļļu, lai novērstu rūsu. Jūs iegūstat karstvalcētā tērauda izmaksu priekšrocības ar tīrāku virsmu, kas vienveidīgāk reaģē uz lāzerapstrādi. Gludākais pabeiguma apstrādes līmenis padara HRP&O par lielisku vidēja līmeņa izvēli lāzergrieztām metāla plāksnēm, kurām nepieciešama mazāka precizitāte nekā aukstvalcētajam materiālam.

Aukstās velmēta tērauda: Pēc sākotnējās karstvalcēšanas un atdzišanas šis materiāls tiek atkārtoti valcēts istabas temperatūrā, lai iegūtu gludāku un precīzāku virsmu. Papildu apstrādes rezultātā notiekošā deformācijas cietināšana padara aukstvalcēto tēraudu stiprāku un dimensiju ziņā precīzāku salīdzinājumā ar karstvalcētajiem variantiem. Ražošanas operācijām, kurām nepieciešamas stingras pieļaujamās novirzes vai turpmākas liekšanas darbības, aukstvalcēts materiāls nodrošina labākus rezultātus.

Aukstās rullēšanas virsmas nodrošina vienmērīgu lāzera enerģijas uzsūkšanos, paredzamu griešanas uzvedību un tīrākas malas. Tomēr šī uzlabotā kvalitāte prasa augstākas materiāla izmaksas. Griežot alumīniju ar lāzeri vai apstrādājot citus atstarojošos metālus, piemērojami līdzīgi virsmas sagatavošanas principi — tīrākas un vienveidīgākas virsmas vienmēr dod labākus rezultātus.

Arī biezums ietekmē jūsu klases un pabeiguma izvēli. Mūsdienu šķiedras lāzeri efektīvi apstrādā zemu oglekļa tēraudu līdz 25 mm, savukārt nerūsējošā tērauda un citu sakausējumu lāzergriešanai atkarībā no aprīkojuma jaudas var būt ierobežotas biezuma iespējas. Biezākiem materiāliem virsmas stāvoklis kļūst aizvien svarīgāks, jo griešanas laiks pagarinās un siltums uzkrājas.

Saskaņojot tērauda klasi un pārklājumu ar lāzera aprīkojuma iespējām un galveno pielietojumu, jūs izveidojat pamatu stabili augstas kvalitātes griezumiem. Taču materiāla izvēle ir tikai viena vienādojuma daļa — palīggāze, ko jūs izvēlaties, vienlīdz svarīgi ietekmē malu kvalitāti un apstrādes efektivitāti.

Palīggāzes izvēle un tās ietekme uz tērauda griezuma kvalitāti

Jūs esat izvēlējies savu lāzera tipu un sagatavojis tērauda materiālu — taču tieši šeit daudzi ražotāji pieļauj dārgas kļūdas. Palīggāze, kas plūst caur jūsu griešanas sprauslu, nav tikai atbalsta elements; tā būtiski nosaka jūsu malas kvalitāti, griešanas ātrumu un turpmākās apstrādes prasības. Iedomājieties lāzeri kā asmeni, kas izkūstina metālu, bet gāzi — kā spēcīgu strūklu, kas noņem kušo materiālu un veido jūsu gala rezultātu.

Saskaņā ar Metal-Interface ražotāji dažkārt steigā pieņem lēmumus par gāzes izvēli — taču šī izvēle tieši ietekmē visu, sākot no ražošanas caurlaides spējas līdz apstrādes pēc procesa izmaksām. Vai nu jūs izmantojat lāzeru tērauda griešanai lielos automašīnu ražošanas apjomos vai precīzi vienreizējiem izstrādājumiem, palīggāzes izvēles zinātnes izpratne pārveido jūsu griešanas rezultātus.

Ko īsti palīggāze dara? Kad jūsu lāzera stars iekļūst tērauda virsmā, tas rada kūstošu metāla masu, kas bez iejaukšanās dabiski atkal sacietētu griezuma ceļā. Spiediena pakļauts gāzes straume vienlaikus veic četras būtiskas funkcijas: izsviež kūstošo metālu, lai novērstu droses veidošanos, kontrolē ķīmiskās reakcijas griezuma malā, aizsargā jūsu mašīnas optiku no dūmiem un šķēlītēm, kā arī regulē siltumu, lai samazinātu deformāciju. Mūsdienu metāla lāzergriešanas operācijas faktiski ir neiespējamas bez pienācīgas gāzes piegādes.

Skābekļa griešana — ātrumam un efektivitātei

Griežot oglekļa un mīksto tēraudu, skābeklis nodrošina to, ko neviens cits gāzes veids nespēj — eksotermisko reakciju, kas aktīvi paātrina griešanas procesu. Šeit ir, kā tas darbojas — skābeklis ne tikai izpūš karsēto materiālu, bet ķīmiski reaģē ar sasildīto tēraudu, radot papildu siltumenerģiju, kas papildina jūsu lāzera jaudu.

Šī degšanas reakcija izskaidro, kāpēc metāla griešana ar lāzeru, izmantojot skābekli, ļauj ievērojami palielināt griešanas ātrumu mīkstajam tēraudam. Saskaņā ar Rise Laser , eksotermiskā reakcija rada papildu siltumu, kas ļauj jūsu lāzeram griezt biezu mīksto tēraudu daudz ātrāk nekā jebkurš cits gāzes variants. Izmantojot augstu ražošanas apjomu operācijās, kas apstrādā oglekļa tēraudu, šis ātruma priekšrocības tieši nozīmē zemākas izmaksas uz vienu detaļu.

Darba parametri stāsta visu stāstu. Skābekļa griešanai parasti nepieciešami tikai aptuveni 2 bar spiediens ar patēriņu apmēram 10 kubikmetrus stundā — ievērojami mazāk nekā slāpekļa griešanai. Šis zemākais patēriņš nozīmē zemākas ekspluatācijas izmaksas tērauda lāzergriešanas operācijām, kas galvenokārt koncentrējas uz mīkstā tērauda apstrādi.

Tomēr skābekļa griešanai ir būtisks kompromiss: oksidācija. Tā pati ķīmiskā reakcija, kas paātrina griešanu, izveido tumšu oksīda kārtu griezuma malās. Šī oksidētā virsma izskatās nedaudz pelēcīga un var prasīt sekundāru pabeigšanu, tostarp:

- Berzēšana vai slīpēšana pirms krāsošanas

- Ķīmisku noņemšanu estētiskām lietošanas iespējām

- Malu sagatavošanu pirms metināšanas, lai nodrošinātu pienācīgu saplūšanu

- Papildu tīrīšanas laiku ražošanas procesos

Attiecībā uz strukturāliem tērauda komponentiem, lauksaimniecības aprīkojumu vai pielietojumiem, kuros griezuma mali būs paslēpta vai krāsota, skābekļa ātruma priekšrocība bieži pārsver oksidācijas bažas. Taču, ja svarīga ir malas izskats vai metinājuma kvalitāte, būs nepieciešams citāds pieeja.

Gāzes griešana ar slāpekli, lai iegūtu metināšanai gatavas malas

Kad turpmākie procesi prasa bezvainīgas malas — piemēram, metināšanai, pulverveida pārklājumiem vai redzamiem arhitektūras elementiem — slāpeklis kļūst par jūsu lāzeraprīkojuma tērauda griešanas iecienītāko risinājumu. Atšķirībā no reaģējošā skābekļa, slāpeklis ir pilnīgi inerts. Tā funkcija ir tikai mehāniska: izpūst šķidro materiālu augsta spiediena ietekmē, vienlaikus aizsargājot griezuma malu no atmosfēras skābekļa.

Rezultāti runā paši par sevi. Isotema skaidro, ka slāpeklis novērš oksidāciju griešanas laikā, radot spožas, tīras malas, kas ir gatavas metināšanai bez nepieciešamības pēcapstrādē. Tādēļ slāpeklis ir iecienītākais izvēles variants nerūsējošajam tēraudam, alumīnijam un jebkurām lietojumprogrammām, kur nepieciešami lāzeru metāla griezuma rezultāti, kas tieši dodas uz nākamo ražošanas posmu.

Tomēr šī tīrā mala maksā — gan gāzes patēriņa, gan griešanas ātruma ziņā. Slāpeklī griešanai nepieciešams būtiski augstāks spiediens (22–30 bar salīdzinājumā ar skābekļa 2 bar) un tiek patērēti aptuveni 40 līdz 60 kubikmetri stundā, biezākiem materiāliem sasniedzot pat 120 kubikmetrus stundā. Turklāt slāpekļa palīdzību izmantojoša griešana notiek aptuveni par 30 % lēnāk nekā griešana ar skābekli līdzvērtīgā tērauda biezumā.

Neskatoties uz šiem augstākajiem ekspluatācijas parametriem, ņemot vērā visu ražošanas procesu, slāpeklis bieži izrādās ekonomiskāks. Apsveriet noņemtos papildu izdevumus:

- Nav nepieciešama slīpēšanas vai tīrīšanas darba pie mala

- Iespēja tieši metināt bez piesārņojuma riska

- Krāsas un pulverpārklājuma saistīšanās bez papildu sagatavošanas

- Eliminēti sažņaugumi pabeigšanas stacijās

Kā norāda Žans-Lūks Maršāns no Messer France ziņojumā Metal-Interface ražošanas nozares ziņojumā: "Šodien tirgus tendence ir izmantot vienu universālu gāzes avotu, izmantojot slāpekli." Šī daudzpusība — slāpeklis efektīvi darbojas ar tēraudu, nerūsējošo tēraudu un alumīniju — vienkāršo darbības uzņēmumiem, kas griež dažādus materiālus.

| Parametrs | Oglekļa palīggāze | Slāpekļa palīggāze |

|---|---|---|

| Malu apstrāde | Tumša, oksidēta kārta | Spilgta, tīra, bezo ksīda |

| Griešanas ātrums (mīkstais tērauds) | ~30% ātrāk nekā ar slāpekli | Pamatātrums |

| Darba spiediens | ~2 bar | 22-30 bar |

| Gāzes patēriņš | ~10 m³/stundā | 40-120 m³/stundā |

| Gāzes izmaksas stundā | Nolaist | Augstāks |

| Labākais materiāliem | Oglekļa tērauds, mīkstais tērauds | Nerūsējošais tērauds, alumīnijs, visi metāli |

| Piemērotas lietojumprogrammas | Konstruktīvās daļas, paslēptas malas, lielā apjomā tērauds | Metinājumi, krāsotas daļas, redzamas sastāvdaļas |

| Nepieciešama pēcapstrāde | Bieži (slīpēšana, tīrīšana, sagatavošana) | Minimāla vai nekāda |

Lēmums starp skābekli un slāpekli galu galā ir atkarīgs no jūsu konkrētā darba plūsmas. Uzņēmumam, kas galvenokārt griež biezāku par 2–3 mm oglekļa tēraudu, kur malas tiks krāsotas vai paslēptas, skābekļa ātruma priekšrocības ir ekonomiski izdevīgas. Izmantojot nerūsējošo tēraudu, alumīniju vai detaļas, kas nepieciešamas nekavējoties metināt, slāpekļa tīrā mala novērš dārgas sekundārās operācijas.

Dažas darbnīcas uztur divu veidu gāzu izmantošanas iespēju, pārslēdzoties atkarībā no materiāla tipa un galvenās izmantošanas prasībām. Šī elastība ļauj optimizēt katru uzdevumu individuāli — izmantojot skābekļa ātruma priekšrocības, kur tas ir lietderīgi, vienlaikus izmantojot slāpekļa kvalitātes priekšrocības pieprasītās lietošanas gadījumos. Šo gāzu atlases kritēriju izpratne ļauj pieņemt informētus lēmumus, kas līdzsvaro griezuma kvalitāti, apstrādes ātrumu un kopējās ražošanas izmaksas.

Protams, pareizas gāzes izvēle ir tikai daļa no optimālu rezultātu sasniegšanas. Pat ar pareizu gāzes izvēli nepareizi griešanas parametri var radīt defektus, kas kompromitē jūsu detaļas. Apskatīsim galvenos kvalitātes parametrus, kas nosaka veiksmīgus tērauda lāzergriešanas rezultātus.

Griešanas kvalitātes parametri un tolerances iespējas

Jūs esat iestatījis savu lāzera tipu, izvēlējies pareizo tērauda marku un izvēlējies palīggāzi—bet kā jūs zināt, vai jūsu griezumi patiešām atbilst specifikācijai? Lāzergriešanas precizitāti nosakošo mērāmo parametru izpratne atdala pieņemamas detaļas no noraidītajām. Šie kvalitātes rādītāji tieši ietekmē to, vai jūsu lāzergrieztās detaļas pareizi piestiprinās, strukturāli darbojas un atbilst jūsu klientu sagaidījumiem.

Veiksmīga lāzera griešana no metāla loksnes nav tikai par materiāla caurgriešanu — tā ir par precīzu kontroli pār to, kā šī griešana notiek. Saskaņā ar DW Laser, lāzera griešanas kvalitāti nosaka četri galvenie faktori: precizitāte (precīzi izmēri saskaņā ar specifikāciju), malu kvalitāte (gludums un virsmas apdare), konsekvence (vienveidīgi griezumi vairākos daļās) un minimāla siltuma ietekmētā zona. Apskatīsim katru parametru, lai jūs varētu novērtēt un optimizēt savus griezuma rezultātus.

Griezuma platums un tā ietekme uz daļu precizitāti

Iedomājieties, ka zīmējat līniju ar flomāsteri, nevis ar smailpunkta pildspalvu. Flomāsters noņem vairāk materiāla nekā pildspalva, mainot gala izmērus. Griezuma platums darbojas tieši tāpat — tas ir materiāla daudzums, ko jūsu lāzera stars faktiski noņem griešanas laikā. Šim šķietami nenozīmīgajam detalam ir liela nozīme attiecībā uz daļu pieļaujamajiem novirzēm un materiāla izmantošanas efektivitāti.

Pēc Boco Custom , šķiedru lāzera griezuma platums parasti svārstās no 0,006 līdz 0,015 collām (0,15–0,38 mm), atkarībā no materiāla veida, biezuma un sprauslas iestatījuma. Šī atšķirība var šķist nenozīmīga, taču, ja jūs griežat detaļas, kurām precīzi jāder kopā, katrs desmitdaļa milimetra ir svarīga.

Šeit griezuma platums kļūst par kritisku faktoru: mazi iekšējie elementi, piemēram, caurumi, efektīvi "sarūk" par griezuma platumu, savukārt lieli iekšējie izgriezumi var "palielināties". Piemēram, ja jums nepieciešams M6 caurums (6,6 mm), zīmējot to tieši 6,6 mm, pēc lāzerrezēšanas tiks iegūts pārāk mazs caurums. Kompensējot dizaina failā līdz 6,6–6,8 mm, samazinās risks, ka pēc griešanas un pabeigšanas detaļas būs pārāk cieši savienotas.

Griezuma platums arī ietekmē materiāla iznākuma aprēķinus. Kad vairākas detaļas tiek novietotas uz vienas plāksnes, jāņem vērā griezuma platums plus pietiekams attālums starp detaļām. Neņemot vērā šo materiāla zudumu, rodas vai nu lieki izšķiests tērauds, vai detaļas, kas neatbilst tolerancēm. Jūsu lāzerrezināšanas mašīnas metāllapas apstrāde kļūst rentablāka, kad skaidri saprotat, cik daudz materiāla patērē katriem griezumiem.

- Lāzera jauda: Augstāki jaudas iestatījumi var paplašināt griezuma platumu, īpaši tievos materiālos, kur pārmērīga enerģija izplatās sāniski

- Griešanas ātrums: Lēnākas ātrums palielina karstuma iedarbību, potenciāli paplašinot griezumu; augstāks ātrums var radīt tīrākus, šaurākus griezumus

- Fokusēšanas pozīcija: Optimāla fokusēšana rada mazāko punkta izmēru un šaurāko griezumu; defokusēšana palielina griezuma platumu

- Palīggāza spiediens: Augstāks spiediens palīdz efektīvāk izsūknēt kausēto materiālu, samazinot pārkarsējumu un regulējot griezuma ģeometriju

- Caurules attālums no objekta: Stabils attālums nodrošina vienmērīgu gāzes plūsmu un staru piegādi visā griezuma trajektorijā

Siltumietekmēto zonu vadība tēraudā

Kad koncentrēta termiskā enerģija izkuļ cauri tēraudam, apkārtējais materiāls netiek ietekmēts tikai minimāli. Siltumietekmētā zona (HAZ) ir apgabals blakus griezumam, kurā notiek temperatūras izmaiņas, kas pietiekamas, lai mainītu tā mikrostruktūru — pat ja tas faktiski nekustējas. Konstrukciju pielietojumos HAZ izpratne ir būtiska materiāla integritātes saglabāšanai.

Pēc Amber Steel , lāzerrezēšana veido nelielu, lokalizētu HAZ zonu tuvu griezuma vietai — ievērojami mazāku salīdzinājumā ar plazmas vai oksiacetilēna griešanas metodēm. Šis kontrolētais siltuma ievads ir viens no iemesliem, kāpēc precīzas lāzerrezēšanas pakalpojumi tiek preferēti pielietojumos, kuros nepieciešamas stabilas materiāla īpašības.

Kāpēc LAD ir svarīga? Šajā zonā mainās tērauda mehāniskās īpašības. Var rasties palielināta cietība (kas šķiet labi, bet var izraisīt trauslumu), samazināta korozijizturība nerūsējošajos tēraudos vai mainīta graudu struktūra, kas ietekmē izturību pret nogurumu. Augstas izturības tēraudos LAD var kļūt par vāju vietu, kurā slodzes apstākļos sākas bojājumi.

Jūsu LAD izmērs ir atkarīgs no vairākiem faktoriem. Materiāli ar augstāku siltuma caurlaidību izkliedē siltumu ātrāk, veidojot šaurākas zonas. Savukārt materiāli, kas ilgāk saglabā siltumu, veido lielākas ietekmētās zonas. Arī jūsu griešanas parametriem ir tikpat svarīga loma:

- Zemāks siltuma ievads: Ātrāka griešanas ātruma un optimizētu jaudas iestatījumu dēļ kopējā termiskā iedarbība samazinās, minimizējot LAD dziļumu

- Augstāks griešanas ātrums: Mazāk laika paaugstinātā temperatūrā nozīmē mazāk siltuma, kas iekļūst apkārtējā materiālā

- Pareiza palīggāzes plūsma: Efektīva dzesēšana no augsta spiediena gāzes samazina siltuma uzkrāšanos

- Materiāla biežums: Biezāki materiāli darbojas kā labāki siltuma izkliedētāji, bieži radot šaurāku termiskās ietekmes zonu (HAZ) attiecībā pret materiāla tilpumu

Kritiskiem strukturāliem komponentiem var būt nepieciešams pilnībā noņemt termiskās ietekmes zonu ar pēcapstrādi. Apstrādājot vai slīpējot griezuma malu, tiek eliminēts ietekmētais materiāls, taču tas palielina darba izmaksas un samazina iznākumu. Praktiskāks risinājums? Optimizējiet savus griešanas parametrus, lai jau no sākuma minimizētu termiskās ietekmes zonu — panākot tīrus griezumus, kas saglabā materiāla īpašības bez papildu operācijām.

Malas apdarē un sasniedzamās tolerances

Pavediet pirkstu gar lāzerā grieztu malu, un jūs nekavējoties sajustu kvalitātes atšķirības. Malas apdarē var mainīties no spoguļveidīgi gludas līdz redzami svītrainai — un vairāki faktori nosaka, kur jūsu griezumi atrodas šajā spektrā. Precīziem lāzergriešanas pakalpojumiem bieži vien tieši malas kvalitāte nosaka, vai detaļas iziet inspekciju.

Striācijas—tie ir tie plānie svītru veida līnijas, kas iet perpendikulāri griezuma virzienam—rodas dēļ lasers energijas piegādes impulssveida rakstura un kūstošā materiāla dinamikas. Rupjākas striācijas parasti norāda, ka griešanas ātrums neatbilst jūsu jaudas iestatījumiem, savukārt gludāki mali norāda uz optimizētiem parametriem. Virsmas raupjuma specifikācijas laseriem grieztam tēraudam parasti svārstās no 25 līdz 100 mikropedām (microinches), atkarībā no materiāla biezuma un griešanas parametriem.

Kādas pielaides jūs patiesībā varat sasniegt? Saskaņā ar precīzu izgatavotāju atskaites datiem, šķiedras laseri parasti uztur ±0,005 collas (0,13 mm) precizitāti uz plāniem loksnēm, bet biezumam palielinoties, precizitāte samazinās līdz ±0,010 collām (0,25 mm). Pozicionēšanas precizitātei caurumu izkārtojumos, kas savienojas ar montāžas sistēmām, ±0,010 collas ir parasti sasniedzama ar pareizu fiksāciju un kalibrēšanu.

Ilgas detaļas rada papildu izaicinājumus. Garākos posmos kumulatīvā kļūda var novirzīties ±0,3–0,5 mm uz metru siltuma izplešanās un mašīnas dinamikas dēļ. Griežot garas montāžas plātnes vai rievas, atsevišķi kontrolējiet kopējo garumu un kritiskos attālumus no caurules līdz malai, lai novērstu pieļaujamās novirzes uzkrāšanos, kas var kompromitēt jūsu montāžu.

Arī materiāla izmaiņas ietekmē jūsu sasniedzamo precizitāti. Standarta lodziņa tērauda specifikācijas atļauj biezuma svārstības ±5–10% no nominālā. Ja jūs projektējat spraugas, kas piemērotas 0,125 collu materiālam, faktiskais tērauds var būt no 0,118 līdz 0,137 collām. Iekļaujot projektos atbilstošas spraugas, tiek ņemtas vērā šīs reālās izmaiņas, neizraisot problēmas montāžā.

Atcerieties, ka lāzerrezēšanas izmaksas un kopējie projekta izdevumi bieži ir saistīti ar tolerances prasībām. Ciešākas tolerances prasa rūpīgāku parametru optimizāciju, potenciāli lēnāku griešanas ātrumu un palielinātu kvalitātes pārbaudes laiku. Norādiet ciešas tolerances tikai tur, kur tās funkcionalitātes dēļ ir nepieciešamas, un citur atļaujiet standarta precizitāti, lai saglabātu izmaksu efektivitāti.

Šie kvalitātes parametri—griezuma platums, termiski ietekmētās zonas (HAZ) dziļums, malu apstrāde un dimensiju tolerances—nodrošina mērāmu pamatu jūsu lāzerrezēšanas rezultātu novērtēšanai. Bet kas notiek, ja griezumi neatbilst specifikācijai? Parastos defektus un to cēloņus saprotot, Jums būs nepieciešamās zināšanas problēmu novēršanai, lai ātri labotu kļūdas un uzturētu pastāvīgu kvalitāti.

Bieži sastopami defekti un problēmu novēršana tērauda lāzerrezēšanā

Pat ar optimāliem mašīnas iestatījumiem un kvalitatīvām materiālu, defekti joprojām var parādīties uz jūsu ar lāzeri grieztajām tērauda detaļām. Labā ziņa? Lielākā daļa griešanas problēmu seko paredzamiem modeļiem ar identificējamām cēlonīm — un, kad vien reiz saprotat šīs attiecības, problēmu novēršana kļūst vienkārša. Vai nu jūs cīnāties ar izturīgu drosu, neglītām skaldām vai izkropļotām plānām plāksnēm, šajā sadaļā sniegti praktiskie risinājumi, kas nepieciešami, lai atgrieztos pie kvalitatīvu detaļu ražošanas.

Saskaņā ar HG Laser Global skaldas un citi defekti rodas dēļ nepareizas darbības vai tehniskām problēmām — nevis aprīkojuma kvalitātes jautājumiem. Atslēga ir izprast to, ka metāla loksnēm ar lāzeri griešanai nepieciešama precīza koordinācija starp jaudu, ātrumu, gāzi un fokusu. Ja jebkurš parametrs novirzās no optimālā, parādās defekti.

Novēršana šlakas un skaidiņu veidošanos

Drossa—šī nepatīkamā kausētā materiāla masa, kas atkal sakristalizējas griezuma malā—ir viena no satraucošākajām lāzeraprīzes problēmām lokšņu metālam. Vietā, lai iegūtu tīru griezumu, kas ir gatavs montāžai, jums paliek raupji izcilnējumi, kurus vajadzēs papildus noslīpēt vai pabeigt. Lai drossu novērstu avotā, svarīgi saprast, kāpēc tā veidojas.

Iedomājieties drossas veidošanos šādi: jūsu lāzers kausē tēraudu, un palīggāzei vajadzētu pilnībā izpūst kausēto materiālu no griezuma. Ja gāze nespēj izvadīt visu šķidro metālu pirms tā atkal sacietē, drossa pielīp pie jūsu griezuma malas. Saskaņā ar Accurl , parasti tas rodas trīs pamata cēloņu dēļ, kas darbojas neatkarīgi vai kopā.

-

Problēma: Lielas drossas uzkrāšanās apakšējā malā

Cēlonis: Nepietiekama lāzera jauda attiecībā pret materiāla biezumu—stara spēja nepilnībā caururbt, atstājot daļēji kausētu materiālu, kas pielīp pie malas

Risinājums: Palieliniet lāzera jaudu vai samaziniet griešanas ātrumu; pārbaudiet lēcu tīrīgumu un meklējiet optiskos загрязнения, kas ietekmē staru padevi -

Problēma: Izkaisīts drosēšanās parādīšanās griezuma trajektorijā

Cēlonis: Griešanas ātrums pārāk liels attiecībā pret jaudas iestatījumiem—lāzeris pārvietojas, pirms ir pilnībā izurbies cauri

Risinājums: Samaziniet padeves ātrumu pakāpeniski, līdz rodas vienmērīgi un tīri griezumi; panāciet līdzsvaru ar jaudas regulējumu, lai saglabātu ražīgumu -

Problēma: Sīki drosēšanās daļiņas paliek pie virsmas, pat ja jauda un ātrums ir pareizi

Cēlonis: Nepietiekams gāzes spiediens vai plūsma—kušķains materiāls netiek pietiekami spēcīgi izpūsts ārā

Risinājums: Palieliniet palīggāzes spiedienu; griežot nerūsējošo tēraudu ar slāpekli, mēģiniet izmantot 12–15 kg spiedienu, lai efektīvi izpūstu atkritumus un novērstu burbu veidošanos

Burbi uz nerūsējošā tērauda griezumiem ir saistīta, bet atšķirīga problēma. Tad kā drosēšanās ietver atkal sacietējušu metālu, burbi ir pārmērīgas atlikušās daļiņas, kas veidojas, griežot metālu ar nepiemērotiem iestatījumiem. Kā HG Laser skaidro, gāzes tīrība ir būtiski svarīga—pēc divām balonu uzpildēm gāzes tīrība pasliktinās un griešanas kvalitāte kļūst sliktāka. Vienuvienmēr izmantojiet augstas tīrības pakāpes gāzes un pārbaudiet savu piegādātāju kvalitātes standartus.

-

Problēma: Burbi uz nerūsējošā tērauda griezumiem

Cēlonis: Gāzes spiediens nepietiekams, lai novērstu oksidāciju un iztīrītu atkritumus

Risinājums: Pārslēdzieties uz slāpekli ar 12-15 kg spiedienu; slāpekļa inertās īpašības novērš oksidāciju, vienlaikus nodrošinot spēcīgu atkritumu noņemšanu -

Problēma: Parādās uzkalni pēc ilgstošas griešanas sesijas

Cēlonis: Termiskā novirze, kas izraisa fokusēšanās pozīcijas maiņu, vai mašīnas nestabilitāte pēc ilgstošas darbības

Risinājums: Ļaujiet mašīnai atpūsties un atdzist; pārkorelējiet fokusēšanās pozīciju; pārbaudiet, vai nav izdevies vai bojāts sprausla

Termiskas deformācijas novēršana plānās tērauda plātnēs

Izliekšanās ir viena no grūtāk novēršamajām kļūdām pēc faktiskas ražošanas — un vienlaikus viena no visvairāk novēršamām, ja saprotat fizikas principus. Saskaņā ar Reger Laser , detaļu izkropļojumi ir kluss produktivitātes slepkava lāzera apstrādē. Jūs projektējat perfektu komponentu, sagriežat to ar precīzu aprīkojumu, bet iegūtā detaļa iznāk izliekta vai saliekta.

Šeit notiek šādi: kad jūsu augstas jaudas lāzera stars griež metālu, tas ģenerē ļoti lielu siltumu ļoti mazā laukumā. Kā lāzers pārvietojas, apkārtējais metāls piedzīvo straujas uzsildīšanas un atdzišanas fāzes. Šī nevienmērīgā siltuma sadalīšanās izraisa diferenciālu izplešanos un saraušanos — un, kad šie iebūvētie spriegumi atbrīvojas pēc griešanas, detaļa maina formu, lai atbrīvotos.

Jo tievāks ir materiāls un jo sarežģītāka ģeometrija, jo izteiktāki kļūst šie efekti. Rīki, kas paredzēti metāllapas veiksmīgai griešanai, procesa laikā ir jāņem vērā siltuma vadība.

-

Problēma: Tievu plākšņu izkropļošanās griešanas laikā vai tūlīt pēc tās

Cēlonis: Pārmērīga siltuma uzkrāšanās, koncentrējot griešanu vienā apgabalā

Risinājums: Ievērot stratēģiskas griešanas secības — pārslēgties starp dažādām lapas daļām, lai nodrošinātu siltuma izkliedi; izvairīties no visu griezumu pabeigšanas vienā reģionā, pirms pārej uz citu -

Problēma: Mazi, trausli elementi izkropļojas pirms griešanas pabeigšanas

Cēlonis: Detaļa pārāk agrīni zaudē savienojumu ar apkārtējo materiālu, ļaujot termiskajiem saspīlējumiem to deformēt

Risinājums: Izmantojiet mikrozubus, lai detaļas paliktu savienotas ar skeletu līdz griešanas pabeigai; apkārtējais materiāls darbojas kā siltuma izkliedētājs -

Problēma: Garas, šauras detaļas liecas gar savu garumu

Cēlonis: Secīga griešana rada termisko gradientu no sākuma līdz beigām

Risinājums: Grieziet no centra uz āru, mainot virzienu; nedaudz samaziniet jaudu un palieliniet ātrumu, lai minimizētu siltuma ievadi uz vienu garuma vienību

Griešanas secības optimizācija bieži ir visefektīvākais rīks deformāciju samazināšanai — un tās ieviešana neko nemaksā. Nevis griežot detaļas tādā kārtībā, kādā tās atrodas jūsu izkārtojumā, programmējiet griešanas ceļu tā, lai siltums vienmērīgi sadalītos pa visu plāksni. Ļaujiet daļām atdzist, kamēr griežat citur, pēc tam atgriezieties, lai pabeigtu blakus esošos elementus.

Rupjas un svītrainas malas novēršana

Kad jūsu metāllapas griešanas ar lāzeru operācijas rada malas ar redzamām līnijām, pārmērīgu raupjumu vai nesaderīgu apdari, problēma parasti saistīta ar parametru neatbilstībām vai aprīkojuma stāvokli.

-

Problēma: Izteiktas svītras (līnijas, kas ir perpendikulāras griešanas virzienam)

Cēlonis: Griešanas ātrums nesakrīt ar jaudu — vai nu pārāk ātrs, vai pārāk lēns attiecīgajos apstākļos

Risinājums: Ja svītras ir slīpi vērstas uz griezuma augšpusi, ātrums ir pārāk liels; ja tās ir slīpi vērstas uz apakšu, ātrums ir pārāk mazs. Pakāpeniski regulējiet, līdz svītras kļūst minimālas -

Problēma: Raupja, nevienmērīga malas kvalitāte, kas atšķiras pa visu plāksni

Cēlonis: Fokusēšanas pozīcija nepareiza vai mainīga; materiāla plakanuma svārstības

Risinājums: Pārkalibrējiet fokusēšanas pozīciju; pārliecinieties, ka materiāls gulētu plakani bez paceltām vietām; pārbaudiet, vai mute ir bojāta un tādējādi ietekmē gāzes plūsmas vienmērību -

Problēma: Šlakas karājas pie griezuma malas apakšējā daļā

Cēlonis: Griešanas ātrums pārāk liels — darba gabals netiek nogriezts laikā, rodas slīpas svītras un atkritumi

Risinājums: Samaziniet vada griešanas ātrumu; palieliniet jaudu, ja to prasa biezums

Atcerieties, ka lāzerrezģēšana ir precīzs process, kur nelielas parametru izmaiņas rada mērāmas kvalitātes atšķirības. Problemu novēršanas laikā mainiet vienu mainīgo reizē un dokumentējiet rezultātus. Šāds sistēmisks pieeja palīdz identificēt konkrēto cēloni, nevis veikt vairākas vienlaicīgas izmaiņas, kas sarežģina risinājuma atrašanu.

Kad defekti ir identificēti un novērsti, jūs varat ražot pastāvīgi augstas kvalitātes detaļas. Tomēr lāzerrezģēšana nav vienīgais variants tērauda lokšņu apstrādei — un izpratne par to, kad alternatīvās metodes ir lietderīgākas, palīdz izvēlēties optimālo pieeju katram projekta prasībām.

Lāzera griešana salīdzinājumā ar plazmas, ūdensstrūklas un mehāniskajām metodēm

Lāzerrezģēšana nodrošina izcilu precizitāti tērauda lokšņu apstrādē — taču vai tā vienmēr ir pareizā izvēle? Izpratne par to, kā lāzertechnoloģija salīdzinājumā ar plazmu, ūdensstrūklu un mehānisko šķērēšanu, palīdz izvēlēties optimālo griešanas metodi katram konkrētam projektam. Dažreiz labākais lāzers jūsu pielietojumam vispār nav lāzers.

Saskaņā ar 3ERP, katrai griešanas tehnoloģijai ir unikālas stiprās puses un piemērotas lietojumprogrammas. Lēmums ir atkarīgs no materiāla biezuma, nepieciešamajiem pielaidēm, malu kvalitātes prasībām un budžeta ierobežojumiem. Apskatīsim, kā šīs tērauda griešanas pakalpojumu salīdzinājums izskatās pēc parametriem, kas visvairāk svarīgi jūsu ražošanas lēmumiem.

Lāzera un plazmas griešana tērauda lokšņu apstrādē

Kad jums nepieciešams metāla precīzs un ātrs griezums ar lāzeru, šķiedras lāzeri dominē tievo materiālu apstrādē. Taču plazmas griešana kļūst aktuāla, kad palielinās biezums un sašaurinās budžets. Saprotot, kurā jomā katra tehnoloģija ir labāka, palīdz izvēlēties pareizo rīku katram uzdevumam.

Plazmas griešanai izmanto paātrinātu jonizētas gāzes strūklu — kuru silda līdz temperatūrām, kas pārsniedz 20 000 °C —, lai izkausētu elektriski vadošus metālus. Saskaņā ar Wurth Machinery, plazma kļūst par skaidru uzvarētāju, griežot tērauda plātnes, kas biezākas par 1/2 collu, nodrošinot labāko kombināciju starp ātrumu un izmaksu efektivitāti smagiem materiāliem.

Šeit kļūst acīmredzamas kompromisa sekas. Tas lāzers, kas griež metālu ar hirurģisku precizitāti, rada griezuma platumu apmēram 0,4 mm. Plazma? Aptuveni 3,8 mm — gandrīz desmit reizes platāk. Šis atšķirība tieši ietekmē jūsu materiāla iznākumu un daļu tolerances. Sarežģītām ģeometrijām, maziem caurumiem vai cieši pieguļošām montāžām plazma vienkārši nevar nodrošināt nepieciešamo precizitāti.

Izmaksu ziņā plazmai ir izdevīgāka pozīcija uzņēmumiem ar vienkāršākām prasībām. Oxygen Service Company norāda, ka plazmas galdiem un griešanas mehānismiem ir ievērojami zemākas izmaksas salīdzinājumā ar lāzeru sistēmām. Ražotājiem, kuriem nepieciešams tikai griezt metālu un kuriem nav vajadzīga rūpīga precizitāte, plazma piedāvā pievilcīgu iespēju ieiet tirgū.

Malu kvalitāte ir vēl viena būtiska atšķirība. Ar lāzeri griezts metāllapas iznāk ar gludām, bieži vien bezgraudainām malām, kas ir gatavas tūlītējai izmantošanai vai metināšanai. Ar plazmu grieztas malas ir raupjākas ar izteiktākām siltuma ietekmētām zonām un parasti prasa sekundāru slīpēšanu vai pabeigšanu pirms turpmākiem procesiem. Ja jūsu darbplūsma prasa nekavējoties metināšanai gatavas virsmas vai krāsotas virsmas, lāzera tīrā mala novērš dārgas sekundāras operācijas.

Gadījumi, kad labāk izmantot ūdensstrūklu vai šķēres

Dažām lietojumprogrammām nepieciešamas spējas, kuras ne lāzers, ne plazma nespēj nodrošināt. Ūdensstrūles griešana un mehāniskā šķēlšana aizpilda konkrētas nišas, kur tās pārspēj termisko griešanas metodes.

Ūdensstrūklas griešana: Izmanto augsta spiediena ūdeni — parasti 30 000 līdz 90 000 psi —, kas sajaukts ar abrazīviem daļiņām, lai sagrieztu gandrīz jebkuru materiālu. Galvenais priekšrocība? Nav siltuma. Saskaņā ar 3ERP, ūdensstrūles sistēmas nerada siltuma ietekmētu zonu, tādējādi tās ir ideālas zemu kušanas temperatūru metāliem vai lietojumiem, kuros termiskā izkropļojums nav pieļaujams.

Apsveriet ūdensstrūklas griešanu, kad apstrādājat:

- Siltumjutīgas materiālas, kas deformētos termiskās griešanas laikā

- Biezas materiālas, kas pārsniedz lāzera iespējas — ūdensstrūkla apstrādā jebkādu biezumu

- Jauktu materiālu komplektus, tostarp akmens, stikla vai kompozītmateriālus

- Lietojumprogrammas, kurām nepieciešams pilnīgi izvairīties no metalurģiskām izmaiņām griezuma malā

Trūkumi? Ātrums un izmaksas. Wurth Machinery testi parādīja, ka ūdensstrūklas griešana 25 mm tēraudā ir 3–4 reizes lēnāka nekā plazmas griešana, ar ekspluatācijas izmaksām aptuveni divreiz augstākām uz katru griezuma pēdu. Turklāt attīrīšana kļūst laikietilpīga — ūdens un abrazīvu kombinācija rada daudz vairāk atkritumu nekā lāzergriešana. Lielā apjoma tērauda loksnēm ražošanai ūdensstrūklas universālums reti attaisno tās lēnāko caurlaidību.

Mehāniska šķērēšana: Taisniem griezumiem metāllapās nekas nepārspēj šķēršanu pēc ātruma un vienkāršības. Šī gadsimtiem vecā tehnoloģija izmanto pretēji virzītas asis materiāla atdalīšanai bez kādiem patēriņa materiāliem — ne gāze, ne elektroenerģija, izņemot mašīnas darbināšanai, ne abrazīvi, ko nomainīt.

Griešana ir izcila, ja jūsu detaļām nepieciešamas tikai taisnas malas un vienkārša taisnstūra forma. Griezējs var pārgriezt stundu pēc stundas tērauda lokšņu kaudzes sekundēs, ievērojami apsteidzot jebkuru termisko vai abrazīvo metodi lineāriem griezumiem. Iegultēšanas operācijām vai loksnes materiāla sagriezumam izmērā griešana nodrošina nevienlīdzināmu efektivitāti.

Ierobežojums? Ģeometrija. Tiklīdz nepieciešamas līknes, caurules, izgriezumi vai jebkādas nelīnijas formas, griešana kļūst bezspēcīga. Šī tehnoloģija veic vienu uzdevumu ļoti labi, taču piedāvā nulles elastību aiz taisno griezumu robežām.

| Parametrs | Lāzera griešana | Plazmas griešanas | Ūdensstrūklas griešana | Meistarības šķēršana |

|---|---|---|---|---|

| Maksimālais biežums | Līdz 25 mm (šķiedra) | 3 mm līdz 150 mm+ | Nerobežoti | Līdz 25 mm parasti |

| Malas kvalitāte | Izcila, minimāls uzkalciņš | Mērena, asākas malas | Ļoti laba, bez termiskās ietekmes zonas (HAZ) | Tīrs griezums, neliela deformācija |

| Siltuma ietekmētā zona | Mazs, lokalizēts | Lielāks, izteiktāks | Nav | Nav |

| Griešanas ātrums (plāns) | Ļoti ātri | Ātrs | Mērens | Īpaši ātri (tikai taisni griezumi) |

| Griešanas ātrums (bīzs) | Mērens | Ātrs | Lēni | Ātri (tikai taisni griezumi) |

| Griezuma platums | ~0,4 mm | ~3,8 mm | ~0,6 mm | Nav piemērojams (materiāls netiek noņemts) |

| Eksploatacijas izmaksas | Zema | Zema | Augsts | Ļoti zems |

| Iekārtu izmaksas | Augsts | Zema | Augsts | Mērens |

| Ģeometriskās iespējas | Sarežģītas formas, mazi elementi | Vienkāršas līdz vidēji sarežģītas formas | Sarežģītas formas | Tikai taisniem griezumiem |

| Materiāla diapazons | Plašs (metāli, daži nemetāli) | Tikai vadoši metāli | Jebkāds materiāls | Plastiski lokāmi plākšņu metāli |

Tehnoloģijas pielāgošana jūsu prasībām

Tātad, kuru metodi jums vajadzētu izvēlēties? Atbilde pilnībā ir atkarīga no tā, ko jūs griežat un kas notiek ar to daļu tālāk.

Izvēlieties tērauda griešanu ar lāzeri, kad:

- Detaļām nepieciešamas ciešas pieļaujamās novirzes (iespējams sasniegt ±0,005 collas)

- Ģeometrija ietver mazas caurules, sarežģītas formas vai smalkas detaļas

- Malas kvalitātei jābūt pietiekamai, lai tūlīt varētu metināt vai krāsot

- Materiāla biezums paliek zem 25 mm

- Ražošanas apjomi attaisno aprīkojuma ieguldījumus

Izvēlieties plazmas griešanu, kad:

- Materiāla biezums pārsniedz 1/2 collas un precizitātes prasības ir vidējas

- Budžeta ierobežojumi ierobežo iekārtu ieguldījumus

- Vienkāršas formas ar platākām pieļaujamām novirzēm atbilst prasībām

- Ātrums biezā plāksnē ir svarīgāks nekā malas apstrādes kvalitāte

Izvēlieties ūdensstrūklas griešanu, kad:

- Siltuma izkropļojumi ir pilnīgi nepieņemami

- Materiāls ir ļoti biezs vai siltumjutīgs

- Apstrādā ne-metāla materiālus kopā ar tēraudu

- Metalurģiskā integritāte griezuma malā ir būtiska

Izvēlieties griešanu, kad:

- Nepieciešami tikai taisni griezumi

- Maksimālā caurlaide vienkāršiem заготовкам ir visvienozīmīgāk svarīga

- Minimizēt patēriņa preču izmaksas ir prioritāte

Daudzas veiksmīgas metālgriešanas servisu nodrošina vairākas tehnoloģijas, lai apmierinātu pilnu klientu prasību loku. Sākot ar sistēmu, kas apstrādā jūsu visbiežāk sastopamo darbu, un pēc tam papildinot ar papildu iespējām, kā pieaug apjomi, tiek nodrošināta elastība teikt „jā” daudzveidīgiem projektiem, vienlaikus optimizējot izmaksas katram pielietojumam.

Šo tehnoloģiju kompromisu izpratne ļauj jums pieņemt informētus lēmumus — vai nu novērtējot iekārtu iegādi vai izvēloties ārējus metālgriešanas pakalpojumus saviem projektiem. Nākamais aspekts? Izprast, kas nosaka izmaksas, lai jūs varētu precīzi plānot budžetu un efektīvi novērtēt piedāvājumus.

Izmaksu faktori un lāzerrezgāšanas pakalpojumu iegāde

Tagad, kad jūs saprotat tehnoloģiju un kvalitātes parametrus, runāsim par naudu. Vai nu iegādājoties metāla lāzerrezgāšanas pakalpojumus, vai novērtējot aprīkojuma iegādi, izmaksu noteikšanas faktoru izpratne palīdz precīzāk plānot budžetu, efektīvi veikt sarunas un pieņemt gudrākus lēmumus iegādes procesā. Svarīgākais atklājums? Tas nav par materiāla laukumu — tas ir par mašīnas darba laiku.

Saskaņā ar Fortune Laser daudzi cilvēki cenām pieiet ar nepareizu jautājumu: "Kāda ir cena par kvadrātpēdu?" Vienkārša detaļa un sarežģīta detaļa, izgatavota no tāda paša materiāla lapas, var būt ļoti atšķirīgās cenas, jo sarežģītība — nevis izmērs — nosaka, cik ilgi darbosies lāzers. Apskatīsim, kur tieši aizevēr jūsu nauda.

Izprast, kas nosaka lāzerrezēšanas izmaksas

Katrs lāzerrezgāšanas piedāvājums balstās uz pamata formulu, kas apvieno piecus galvenos elementus. Šīs struktūras izpratne atklāj iespējas samazināt izmaksas, neupeldoties kvalitāti.

Galīgā cena = (Materiālu izmaksas + Mainīgās izmaksas + Fiksētās izmaksas) × (1 + Peļņas marža)

Materiāla tips un biezums: Šeit viss ir vienkārši — tīrā tērauda cena plus jebkādi atkritumi. Bet šeit ir paslēpts faktors: materiāla biezums ietekmē ne tikai materiāla cenu. Saskaņā ar Fortune Laser, dubultojot materiāla biezumu, griešanas laiks un izmaksas var vairāk nekā dubultoties, jo laseram ir daudz lēnāk jākustas, lai tīri izurbtos. Šo 1/4 collu plāksni apstrādāt izmaksā daudz vairāk nekā 16 gauge lokšņmetālu, pat pirms materiāla iegādes cenas apsvēršanas.

Griešanas sarežģītība un kopējais griezuma garums: Mašīnas darbalaiks ir galvenais pakalpojums, par kuru maksājat. Katrs collu garums, kuru veic lasers, pievieno izmaksas, taču tas nav saistīts tikai ar attālumu. Izurbšanas skaits ir ļoti svarīgs — ikreiz, kad lasers uzsāk jaunu griezumu, tam vispirms jāizurbjas cauri materiālam. Dizains ar 100 maziem caurumiem var izmaksāt vairāk nekā viens liels izgriezums, ņemot vērā kopējo urbumu laiku. Sarežģītas ģeometrijas ar šauriem līkumiem liek mašīnai palēnināties, tādējādi palielinot apstrādes laiku.

Daudzums un uzstādīšanas prasības: Lielākā daļa CNC lāzera griešanas pakalpojumu uzražo iestatīšanas maksu materiāla iekraušanai, aprīkojuma kalibrēšanai un dizaina faila sagatavošanai. Šīs fiksētās izmaksas tiek sadalītas pa visām jūsu pasūtījuma detaļām — tas nozīmē, ka cena par vienu detāli ievērojami samazinās, palielinoties daudzumam. Fortune Laser atzīmē, ka lielo apjomu pasūtījumu atlaides salīdzinājumā ar vienas detaļas cenām var sasniegt 70%.

Sekundārās darbības: Pielāgota lāzera griešana bieži pārstāv tikai vienu soli jūsu ražošanas procesā. Liekšana, vītņu urbumi, stiprinājumu ievietošana, pulverveida pārklājums — katra papildu operācija pievieno atsevišķas izmaksas. Vērtējot piedāvājumus pielāgotai metāla lāzera griešanai, pārliecinieties, ka visas nepieciešamās darbības ir detalizēti norādītas, lai salīdzinātu pilnās izmaksas.

Iekšēja griešana vs ārpakalpošanas lēmumi

Šeit ir klasisks ražošanas jautājums: vai jums vajadzētu iegādāties aprīkojumu vai turpināt izmantot ārpakalpošanu? Saskaņā ar Arcus CNC , ja jūs katru gadu iztērējat vairāk nekā 20 000 ASV dolārus uz ārpakalpotām lāzera detaļām, jūs efektīvi maksājat par mašīnu — jūs to vienkārši neesat īpašnieks.

Apsveriet to reālās pasaules piemēru: ražotājs, kas mēnesī izmanto 2 000 tērauda plātnes par $6,00 gabalā, gadā maksā $144 000 par apstrādi pie piegādātāja. Tāda pati operācija ar iekšējiem aprīkojumiem maksā aptuveni $54 120 gadā — ietaupot gandrīz $90 000 un sasniedzot ieguldījuma atmaksāšanos $50 000 mašīnā tikai nedaudz vairāk nekā sešos mēnešos.

Bet matemātika vien nav visa stāsta būtība. Iekšējā apstrāde nodrošina priekšrocības, kas pārsniedz izmaksu ietaupījumus:

- Ātrums: Prototipa izgatavošanas laiks samazinās no nedēļām līdz minūtēm — ejiet pie mašīnas, izgrieziet savu detaļu, nekavējoties testējiet

- IP aizsardzība: Jūsu CAD faili nekad neatstāj jūsu uzņēmumu

- Krājumu samazināšana: Grieziet tieši tik daudz, cik nepieciešams šonedēļ, nevis pasūtot lielākus daudzumus, lai saņemtu apjoma atlaidi

Tomēr iekšējā apstrāde nav vienmēr pareizā atbilde. Ja jūs mēnesī iztērējat mazāk par $1 500–$2 000 par āroutsorčinga detaļām, ROI, visticamāk, nav sasniedzams. Daži gudri ražotāji izmanto hibrīda pieeju — veicot 90% ikdienas darbu iekšēji, bet specializētas biezas plātnes vai eksotisku materiālu uzdevumus nododot speciālistiem.

Lāzera griešanas pakalpojumu sniedzēju novērtēšana

Izvēloties lāzerrezināšanas pakalpojumu tuvumā, ne visi piedāvā vienādu vērtību. Steelway Laser Cutting uzsver, ka pareizas sadarbības izveidei ir jāraugās aiz zemākās cenas. Šeit ir būtiskie jautājumi, kurus jāuzdod:

- Kādus materiālus un biezumus jūs varat apstrādāt? Pārbaudiet, vai tie spēj apstrādāt nepieciešamās tērauda markas pie prasītajiem biezumiem ar optimāliem rezultātiem

- Kāds ir jūsu tipiskais izpildes laiks? Noskaidrojiet termiņus no faila saņemšanas līdz piegādei — un vai pastāv iespēja paātrinātās apstrādes

- Kādu lāzertechnoloģiju jūs izmantojat? Šķiedras pret CO2 ietekmē jūsu griezuma kvalitāti un cenu atkarībā no materiāla

- Vai jūs piedāvājat dizaina optimizāciju ražošanai (Design for Manufacturability)? Vietējās darbnīcas bieži piedāvā bezmaksas DFM padomus, kas var ievērojami samazināt jūsu izmaksas — tiešsaistes automatizētie pakalpojumi parasti prasa papildu maksu

- Kas ir iekļauts jūsu piedāvājumā? Precizējiet, vai cena sedz faila sagatavošanu, materiālu, visas griešanas operācijas un piegādi

- Vai jūs varat veikt sekundārās operācijas? Liekšanā, pulverveida pārklājuma uzklāšana un armatūras ievietošana zem viena jumta vienkāršo jūsu piegādes ķēdi

- Kādas ir jūsu kvalitātes sertifikācijas? Automobiļu vai aviācijas pielietojumiem var būt obligātas sertifikācijas, piemēram, IATF 16949 vai AS9100

Tiešsaistes piedāvājumu platformas nodrošina neaizstājamu ātrumu — augšupielādējiet savu CAD failu un saņemiet tūlītēju cenu. Tāpēc tās ir ideālas inženieriem, kuriem nepieciešama nekavējoša budžeta atsauksme vai ātra prototipēšana. Tomēr automatizētās sistēmas nenokļūst dārgas dizaina kļūdas, piemēram, dublētas līnijas, un ekspertu padomus parasti papildus maksā. Tradicionālie man tuvākie lāzera griešanas pakalpojumi ilgāk veido piedāvājumu, taču bieži sniedz vērtīgas optimizācijas ieteiksmes, kas samazina jūsu kopējās izmaksas.

Galvenais secinājums? Vai nu novērtējat lāzerrezgāšanas pakalpojumus vienam prototipam vai pastāvīgai ražošanai, koncentrējieties uz kopējiem īpašuma izdevumiem, nevis tikai uz atsevišķas pozīcijas cenu. Ievērojiet ietekmi uz piegādes laiku, kvalitātes stabilitāti, sekundāro operāciju nepieciešamību un tehniskās atbalsta vērtību. Zemākā cena par detaļu reti kad nodrošina zemākos kopējos projekta izdevumus.

Tērauda lāzerrezgāšanas projektu optimizēšana panākumiem

Jūs esat apguvuši tehnoloģiju, sapratuši izmaksu faktorus un iemācījušies novērst defektus — taču panākumi lāzerrezgāšanā un izgatavošanā galu galā ir atkarīgi no gudriem dizaina lēmumiem, kas pieņemti ilgi pirms jūsu tērauda loksne nonāk rezgāšanas gultnī. Ražošanai paredzētā dizaina (DFM) principi pārvērš labas detaļas lieliskās, vienlaikus samazinot ražošanas izmaksas un novēršot problēmas turpmākajos posmos.

Saskaņā ar Komaspec, lāzerizgrieztas detaļas, izvērtējot tipisku rasējumu, šķiet maldinoši vienkāršas, taču nepietiekama DFM pieeja rezultātā izraisa augstākas izmaksas un kvalitātes problēmas. Galvenā problēma? Inženiera skatījumam trūkst zināšanas par būtiskiem procesa aspektiem. Apskatīsim to, kā dizaina optimizācijas stratēģijas atdala amatieru projektus no ražošanai gatavas izcilības.

Dizaina optimizācija lāzerizgrieztiem tērauda komponentiem

Pirms pārejat pie konkrētiem noteikumiem, sev jāuzdod pamata jautājums: vai jūsu detaļa patiešām ir piemērota lāzerapstrādei? Saskaņā ar Komaspec inženierijas norādījumiem, dažas īpašības liek detaļām pārsniegt optimālo lāzerapstrādes logu metāla apstrādei:

- Biezuma ierobežojumi: Detaļas, kas pārsniedz 25 mm (~1 collu), bieži rada raupju virsmas apdarēšanu, pārmērīgu apstrādes laiku vai siltuma deformāciju — smagākiem plātnēm apsveriet alternatīvas metodes

- Minimālais biezums: Materiāli, kas ir zem 0,5 mm, var tikt sagriezti neprecīzi, jo apstrādes laikā notiek detaļas pārvietošanās vai deformācija

- Sarežģītas 3D iezīmes: Apmali, pakāpieni un fasētes prasa sekundāru apstrādi, jo lāzera plāksnes griezējsistēmas griež tikai taisnas malas

Kad esat pārliecinājies, ka lāzergriešana atbilst jūsu pielietojumam, piemērojiet šīs DFM labās prakses, lai optimizētu savu dizainu:

- Ņemiet vērā griezuma platumu: Projektējot komplektus ar vairākām lāzera grieztām detaļām, kas jāievieto vienai otrā, pievienojiet puse no griezuma platuma iekšējiem objektiem un atņemiet pusi no ārējām daļām — kompensācijas trūkums izraisa pretestības savienojumus vai pārmērīgas spraugas

- Caurlaides izmēru noteikumi: Minimālajam caurlaides diametram vajadzētu būt vienādam ar lapas biezumu vai lielākam par to kā labākā prakse; absolūtais minimums ir puse no lapas biezuma. Zem šiem slieksņiem urbumi izraisa caurumus ārpus tolerances, kas prasa sekundāru urbi

- Stūru rādiusi ir svarīgi: Asi stūri piespiež lāzera galviņu palēnināties, palielinot griešanas laiku un potenciāli izraisot pārkarsēšanos ar droses uzkrāšanos. Minimālais rādiuss ir R0,2 mm, bet lielāki rādiusi tieši nozīmē izmaksu samazināšanu un kvalitātes uzlabošanos

- Vienkāršojiet iezīmes: Katra caurums, izgriezums un kontūra palielina griešanas un sagriešanas laiku. Detaļas ar mazāk sarežģītām īpašībām tiek apstrādātas ātrāk un ir lētākas — novēliet jebkuru ģeometriju, kas nav funkcionalitātes dēļ nepieciešama

- Uzgala un spraugas dizains: Veidojot pašcentrējošas savienojumus, projektējiet spraugas nedaudz šaurākas par atvilkām, lai kompensētu griezuma platumu un nodrošinātu vieglu pieguļu metinot vai montējot

- Ņemiet vērā konusa efektu: Tēraudā ar biezumu virs 15 mm lasersagriešanas procesā veidojas mērāms konuss no augšas līdz apakšai — tas ir svarīgi presēšanas pielietojumiem vai precīziem savienojumiem

Vītnes prasa īpašu uzmanību, jo tās nevar izveidot lasera griešanas laikā. Visiem vītņotajiem caurumiem nepieciešamas papildus apstrādes darbības, tāpēc caurumu diametriem jāatbilst urbjizurbēšanas operācijām, nevis tikai atbilst minimuma slieksnim lasera griešanai. Līdzīgi kā arī pulētās malas vai konkrēti virsmas pārklājumi prasa sekundāras operācijas — skaidri norādiet šos nosacījumus savos rasējumos, lai nodrošinātu precīzu piedāvājumu.

No prototipa līdz ražošanas pilnperfekcijai

Šeit gudrie ražotāji iegūst konkurētspējas priekšrocību: ātra prototipēšana validē jūsu dizainus pirms pārejas uz ražošanas aprīkojumu vai lielapjomu sērijām. Tērauda lāzeriezējs var izgatavot funkcionālus prototipus stundās, nevis nedēļās, ļaujot jums pārbaudīt montāžu, formu un funkcionalitāti ar patiesiem tērauda daļām, nevis 3D drukātu aptuvenajiem modeļiem.

Saskaņā ar Ponoko, mūsdienu metāla lāzeriezēju pakalpojumi nodrošina pielāgotas detaļas tūlītējā kārtā ar izmēru precizitāti ±0,003 collas (0,08 mm). Šis ātrums pārveido jūsu izstrādes ciklu — designa problēmas identificēt pirmdien, labojumus veikt otrdien un trešdien jau turēt rokās salabotus prototipus. Salīdziniet to ar tradicionāliem izgatavošanas grafikiem, kur rīku maiņa aizņem nedēļas.

Prototipēšanas fāzē tiek atklātas arī ražošanas problēmas, kuras ekrānā nav saskatāmas. Šī eleganti izliektā sprauga? Tā var radīt pārmērīgu siltuma koncentrāciju, izraisot deformāciju. Šie cieši novietotie caurumi? Tie var kompromitēt strukturālo integritāti starp griezumiem. Fiziskie prototipi atklāj šīs problēmas, pirms tās kļūst par dārgiem ražošanas trūkumiem.

Apsveriet, kā ar lāzerrezētie komponenti iekļaujas jūsu plašākajā ražošanas procesā. Vairums tērauda daļu nepastāv izolācijā — tās savienojas ar štampētiem šasijas elementiem, saliekamiem stiprinājumiem, metinātām konstrukcijām vai apstrādātiem savienojumiem. Jūsu lāzerrezētājs plāksnēm ražo заготовку, taču turpmākie procesi nosaka galīgo funkcionalitāti.

Šis integrācijas aspekts ir svarīgs, izvēloties ražošanas partnerus. Piegādātājs, kas veic tikai lāzerkrāsēšanu, piespiež jūs koordinēt vairākus piegādātājus, pārvaldīt starpfabrika loģistiku un uzņemties atbildību par iespējamām problēmām komponentu savietojamībā starp dažādiem procesiem. Integrētie ražotāji, kuri apvieno lāzerkrāsēšanu ar štancēšanu, liekšanu un metināšanu vienā vietā, novērš šādas koordinācijas problēmas.

Automobiļu pielietojumiem, kur lāzerkrāsētiem tērauda komponentiem jāsavienojas ar štancētiem šasijas un suspensijas daļām, sertifikācija kļūst par būtisku faktoru. Ražotāji, piemēram Shaoyi (Ningbo) Metal Technology ir ieguvuši IATF 16949 sertifikāciju automašīnu kvalitātes sistēmām, nodrošinot konsekventas procedūras no sākotnējās DFM pārskatīšanas līdz pēdējai inspekcijai. To 5 dienu ātrā prototipēšanas termiņš un 12 stundu atbildes laiks piedāvā ātras iterācijas, kas saīsina izstrādes grafikus.

Novērtējot potenciālos partnerus ražošanas sērijām, skatieties aiz griešanas spējas un novērtējiet visaptverošu DFM atbalstu. Labākie ražotāji proaktīvi pārskata jūsu dizainus, ierosinot izmaiņas, kas uzlabo kvalitāti, vienlaikus samazinot izmaksas. Šis sadarbības veids pārveido piegādātāja attiecības no vienkārša tirgotāja līdz stratēģiskam partnerim, kurš ir ieinteresēts jūsu panākumos.

Jūsu lāzergriešanas projektu panākumi ir atkarīgi no tā, cik labi saskaņoti darbojas dizaina optimizācija, ātra validācija un integrēta ražošana. Sāciet ar DFM principiem, kas respektē procesa iespējas. Veidojiet prototipus aktīvi, lai agrīnā stadijā noteiktu problēmas. Sadarbojieties ar ražotājiem, kuri saprot, kā lāzerizgrieztie komponenti iekļaujas pilnīgās montāžās. Šis sistēmiskais pieeja nodrošina detaļas, kas bez problēmām darbojas, vienlaikus minimizējot izmaksas un piegādes laiku — tas ir patiesais ražošanas izcilības definīcija.

Bieži uzdotie jautājumi par tērauda lokšņu lāzergriešanu

1. Vai var izmantot lāzeri tērauda loksnes griešanai?

Jā, lāzerkrāsēšana ir viena no efektīvākajām metodēm tērauda loksnēm apstrādāt. Gan šķiedras, gan CO2 lāzeri var griezt mīksto tēraudu, nerūsējošo tēraudu un dažādas sakausējuma klases ar izcili precīzu rezultātu. Šķiedras lāzeri īpaši labi piemēroti plānu tērauda loksņu griešanai līdz 25 mm biezumam, sasniedzot tolerances ±0,005 collas un nodrošinot tīras, beznograuzumu malas. Process izmanto koncentrētu termisko enerģiju, lai izkausētu vai iztvaicētu tēraudu pa programmētām trajektorijām, kas padara to par ideālu metodi sarežģītām ģeometrijām, maziem caurumiem un intriķīgiem rakstiem, ko nevar sasniegt ar mehānisku griešanu.

2. Cik maksā tērauda lāzerkrāsana?

Lāzera griešanas izmaksas ir atkarīgas no materiāla biezuma, griezuma sarežģītības, kopējā griezuma garuma un daudzuma. Uzstādīšanas maksas parasti svārstās no 15–30 USD par darbu, papildu darba izmaksas ir aptuveni 60 USD stundā. Lielāko daļu izmaksu nosaka mašīnas darbalaiks — dubultojot materiāla biezumu, apstrādes laiks var vairāk nekā dubultoties. Apjoma atlaides var sasniegt līdz pat 70% lieliem pasūtījumiem. Ražotājiem, kuri katru gadu iztērē vairāk nekā 20 000 USD uz ārpuses veiktu griešanu, iekštelpās esoša aprīkojuma iegāde bieži nodrošina labāku ieguldījuma atdevi, ar atmaksāšanās periodu, kas var būt tik īss kā seši mēneši.

3. Kādu tērauda biezumu var apstrādāt lāzera griezējs?

Mūsdienu šķiedras lāzeri efektīvi apstrādā tēraudu līdz 25 mm biezumam, savukārt CO2 lāzeri ar piemērotiem parametriem var apstrādāt 40 mm vai vairāk. Jauda nosaka maksimālo biezumu: 1000 W mašīnas var griezt līdz 5 mm nerūsējošajam tēraudam, 2000 W apstrādā 8-10 mm, bet 3000 W un lielākas sistēmas apstrādā 12-20 mm atkarībā no kvalitātes prasībām. Biezākiem materiāliem CO2 lāzeri bieži nodrošina gludāku griezuma kvalitāti, jo to garāka viļņa garums vienmērīgāk sadala siltumu šķērsgriezumā.

4. Kāda ir atšķirība starp skābekli un slāpekli kā palīggāzi tērauda griešanai?

Skābeklis rada eksotermisku reakciju, kas uz maiga tērauda palielina griešanas ātrumu līdz pat 30%, taču atstāj tumšu oksidētu malu, kuru pirms krāsošanas vai metināšanas nepieciešams pēcapstrādāt. Slāpeklis nodrošina tīras, spīdīgas, metināšanai gatavas malas bez oksidācijas, taču tam nepieciešams augstāks spiediens (22–30 bari pret 2 bariem) un tiek patērēts 4–12 reizes vairāk gāzes. Izmantojiet skābekli konstrukciju tērauda griešanai, ja malas tiks nokrāsotas vai paslēptas; izvēlieties slāpekli nerūsējošajam tēraudam, alumīnijam vai jebkurām lietojumprogrammām, kurās nepieciešama nekavējoties turpmāka apstrāde.

5. Kādas materiālas nevar griezt ar lāzera griezēju?

Lāzera griezēji nevar droši apstrādāt PVC, polikarbonātu (Lexan), polistirolu vai materiālus, kas satur hloru — tie sasildot izdala toksiskus gāzes. Spīdoši metāli, piemēram, varš un misiņš, prasa šķiedras lāzerus ar noteiktiem viļņa garumiem, jo CO2 lāzeri var atstaroties atpakaļ un bojāt optiku. Materiāli ar nevienmērīgu sastāvu vai iestrādātiem piesmirdējumiem var radīt neparedzamas sekas. Tērauda griešanai konkrēti, stipri nokalderēts karsti velmēts materiāls var prasīt kārtas noņemšanu vai parametru pielāgošanu, lai panāktu vienmērīgu kvalitāti.

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —