Lāzergriezts metāls pakalpojumos: no dizaina faila līdz pabeigtai detaļai

Kāpēc lāzera griezuma metāla pakalpojums ir būtisks mūsdienu ražošanai

Iedomājieties, kā plakanu tērauda lapu pārvērš precīzā komponentā ar tolerancēm tiešām šaurākām nekā cilvēka mati — pilnīgi bez fiziskas saskares starp rīku un materiālu. Tieši to nodrošina lāzera griezuma metāla pakalpojums. Šī tehnoloģija pamatā izmanto fokusētus augstas enerģijas gaismas starus, lai grieztu, gravētu vai veidotu metāla plāksnes un komponentus ārkārtīgi precīzi . Vai nu jūs iegādājaties detaļas aviācijas pielietojumiem vai prototipējat jaunu produkta dizainu, izpratne par šī procesa darbību jums sniedz būtisku priekšrocību, novērtējot savas ražošanas iespējas.

No gaismas stara līdz precīzai detaļai

Kā tad stars var sagriezt cietu metālu? Process sākas tad, kad spēcīgs lāzera avots rada koncentrētu staru, kas tiek novirzīts caur speciālām lēcām un spoguļiem. Šī fokusētā enerģija silda metālu līdz kūšanas vai iztvaikošanas temperatūrai gar precīzi kontrolētu ceļu. Datorizētie skaitļošanas vadības (CNC) sistēmas vada lāzera griezēju ar lielisku precizitāti, sekot digitāliem dizaina failiem, lai izveidotu sarežģītas formas, kuras būtu grūti vai pat neiespējami izgatavot ar tradicionālajām griešanas metodēm.

Rezultāts? Tīri, precīzi griezumi ar minimālu materiāla zudumu. Atšķirībā no mehāniskās griešanas, kas fiziski saskaras ar apstrādājamo gabalu un nodilst, metāla lāzera griešana ir bezkontakta process. Tas nozīmē mazāku mehānisko slodzi uz jūsu detaļām un to, ka nav instrumenta nodilšanas, kas laika gaitā kompromitētu precizitāti.

Zinātne aiz metālu lāzergriešanas

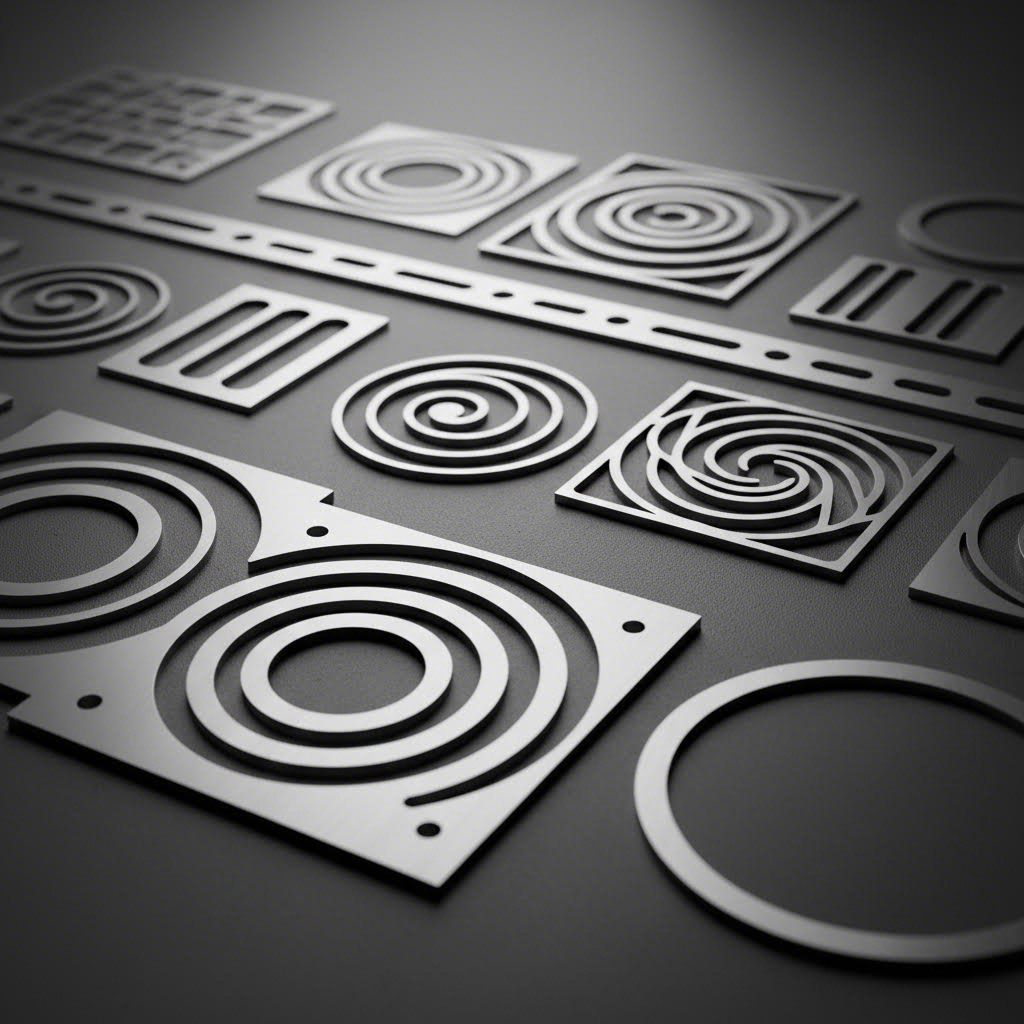

Metāla lāzera griešanai tiek izmantoti trīs galvenie lāzeru veidi, kuriem katram ir atšķirīgas īpašības:

- CO2 lāzeri izmanto elektriski stimulētu oglekļa dioksīda gāzi infrasarkanai gaismas ģenerēšanai, kas labi darbojas ar tievākiem metāliem un nemetāliskiem materiāliem

- Šķiedru lāzeri izmanto šķiedru optiskos kabeļus, kas apstaroti ar retzemju elementiem, piemēram, itērbiju, nodrošinot augstāku veiktspēju tērauda, alumīnija, vara un misiņa griešanai

- Nd:YAG lāzeri izmanto neodīma apstarotus kristālus speciālām lietojumprogrammām, kurās nepieciešama mikroapstrādes precizitāte

Šo lāzeru tipu viļņu garumu atšķirības nosaka, cik efektīvi tie mijiedarbojas ar dažādiem metāliem. Piemēram, šķiedras lāzeri rada viļņu garumus, kurus metāli uzsūc efektīvāk, tāpēc tie kļuvuši par dominējošu izvēli metālapstrādes operācijām, kurās nepieciešamas ātrums un precizitāte

Lāzergriešanas tehnoloģija nodrošina neaizvietojamu precizitāti, efektivitāti un pielāgojamību — padarot to par būtisku rīku ražotājiem, kuri cenšas saglabāt konkurētspēju, vienlaikus atbilstot stingrām nozares standartu prasībām

Kāpēc lāzergriešana dominē mūsdienu ražošanā

No automašīnu šasijas komponentiem līdz aviācijas strukturālajām daļām, metāla lāzera griezējs ir kļuvis par neatņemamu sastāvdaļu gandrīz katrā ražošanas nozarē. Kāpēc? Ieguvumi ir ievērojami:

- Izcila precizitāte: Izturamas tolerances līdz ±0,03 mm, samazinot vai pilnībā atceļot sekundārās apstrādes nepieciešamību

- Ātrums un ražīgums: Ātri griešanas cikli ievērojami palielina caurlaidspēju salīdzinājumā ar tradicionālajām metodēm

- Materiālu efektivitāte: Šauras griezuma platumu minimizē atlūzas, optimizējot materiāla izmantošanu un samazinot izmaksas

- Dizaina elastība: Sarežģītas ģeometrijas un sarežģīti modeļi tiek izgatavoti bez speciālas aparatūras

- Stabila kvalitāte: CNC automatizācija nodrošina identiskus rezultātus visās ražošanas partijās neatkarīgi no to lieluma

Vai nu jūs esat inženieris, kas norāda komponentus, iepirkumu speciālists, kas salīdzina piegādātājus, vai projekta vadītājs, kas plāno ražošanas grafikus, šis ceļvedis jums palīdzēs izprast visu, ko jums vajadzētu zināt par metāla lāzergriešanas pakalpojumiem — sākot no šeit aplūkotajām tehnoloģijas pamatnostādnēm līdz materiālu izvēlei, dizaina norādījumiem, toleranču specifikācijām un pakalpojumu sniedzēju novērtēšanas kritērijiem nākamajās sadaļās.

Lāzergriešanas tehnoloģiju veidu izpratne un to iespējas

Izmērot lāzergriešanas mašīnu metāla projektu vajadzībām, lāzertechnoloģija, kas slēpjas aiz aprīkojuma, tieši ietekmē rezultātus. Ne visi lāzeri ir vienādi — katrs tips izceļas noteiktos pielietojumos, bet citos rāda savas ierobežotības. Šo atšķirību izpratne palīdz izvēlēties piemērotu pakalpojumu sniedzēju un noteikt reālistiskas sagaidāmās vērtības jūsu projekta rezultātiem.

Šķiedras lāzeri un to dominēšana metāla griešanā

Kāpēc šķiedras lāzeri kļuvuši par iecienītāko izvēli metālgriešanas lāzera mašīnu darbībām? Atbilde slēpjas to efektivitātē un universālumā. Šķiedras lāzeri rada gaismu caur optiskajiem šķiedru kabeļiem, kas apstaroti ar retzemju elementiem, piemēram, itērbiju. Šis cietvielas dizains rada viļņa garumus aptuveni 1,06 mikrometros – frekvenci, kuru metāli absorbē daudz efektīvāk salīdzinājumā ar garākajiem viļņa gariem no CO2 sistēmām.

Praktiskie ieguvumi ir ievērojami. Saskaņā ar nozares datiem no DP Laser , šķiedras lāzera griešanas mašīnas nodrošina izcilu precizitāti, apstrādājot metāla plātnes ar dažādu biezumu un minimāliem atkritumiem. Jaudas diapazons sniedzas no iesācēju līmeņa sistēmām aptuveni 1,5 KW smalkiem elektriskiem komponentiem līdz rūpnieciskām iekārtām, kuru jauda pārsniedz 100 KW smagam konstrukcijas darbam.

To, kas šķiedras laserus padara īpaši pievilcīgus CNC lāzeru griešanas operācijām, ir to zemās uzturēšanas prasības. Atšķirībā no CO2 sistēmām, kurām nepieciešama regulāra spoguļu novietošana un gāzes uzpilde, šķiedras laseriem ir mazāk kustīgu daļu un patēriņa materiālu. Tas nozīmē mazāk pārtraukumu darbā un zemākas ilgtermiņa ekspluatācijas izmaksas — svarīgs aspekts, izvēloties savu plākšņu metāla lāzeru griešanas mašīnas piegādātāju.

CO2 pret šķiedras tehnoloģiju salīdzinājums

CO2 laseri kalpo metālapstrādes rūpniecībai jau desmitgades, un tiem joprojām ir priekšrocības noteiktos pielietojumos. Šīs sistēmas izmanto elektriski stimulētu oglekļa dioksīda gāzi infrasarkanās gaismas ražošanai ar viļņu garumu aptuveni 10,6 mikrometri. Lai gan šis viļņu garums ir lielisks ne-metālu, piemēram, koka, akrila un ādas, griešanai, metāli lielāko daļu šīs enerģijas atstaro, nevis absorbē.

Tomēr CO2 lāzeru griešanas metāla mašīnas joprojām ir piemērotas noteiktiem procesiem. Komerciālos apstākļos tās parasti piedāvā jaudu no 40 W līdz 150 W, nodrošinot līdzsvaru starp griešanas spējām un ekspluatācijas izmaksām. Tiešām plānākiem metāliem un darbnīcām, kas apstrādā arī nemetāliskus materiālus, CO2 sistēma var kalpot diviem mērķiem.

Kristālu lāzeri — īpaši Nd:YAG (neodīmu dopēts itrija alumīnija granāts) sistēmas — pārstāv trešo iespēju. Saskaņā ar tehniskajām specifikācijām no 4Lasers , šie kristāli emitē 1064 nm viļņa garumā, kam raksturīga lieliska termiskā vadītspēja un optiskā kvalitāte. Tie īpaši piemēroti precīziem pielietojumiem, kuros nepieciešamas mikroapstrādes iespējas, tostarp medicīnisko ierīču ražošanai un smalkdarbam ar juvelierizstrādājumiem.

Lāzera tipa pielāgošana konkrētai metālu lietošanai

Pareizā lāzera lokšņmetāla griezēja izvēle ir atkarīga no jūsu konkrētajām prasībām. Ņemiet vērā šo salīdzinājumu, novērtējot pakalpojumu sniedzējus:

| Faktors | Šķiedru lāzers | CO2 lāzers | Kristālu (Nd:YAG) lāzers |

|---|---|---|---|

| Metālu savietojamība | Izcili piemērots tēraudam, alumīnijam, misiņam, varai | Ierobežota; vislabāk darbojas ar plāniem metāliem | Specializēta precīzai metālapstrādei |

| Biezuma ietilpība | Līdz pat 30 mm un vairāk, atkarībā no jaudas | Parasti zem 6 mm metāliem | Vislabāk piemērots materiāliem zem 3 mm |

| Griešanas ātrums | Ātrākais metāliem | Mēreni; lēnāk uz atstarojošiem metāliem | Lēnāk; piemērots detalizētam darbam |

| Malas kvalitāte | Tīrs, minimāla siltuma ietekmētā zona | Labs uz plāniem materiāliem | Izcils mikroprecizitātei |

| Eksploatacijas izmaksas | Zemākās ilgtermiņa izmaksas | Vidējas; gāzes un uzturēšanas izmaksas | Augstāks; nepieciešama kristāla nomaiņa |

| Labākās pielietošanas iespējas | Vispārēja metālapstrāde, lielapjomu ražošana | Jauktu materiālu darbnīcas, plānāki metāli | Medicīna, juvelierizstrādājumi, mikroapstrāde |

Lielākajai daļai metāla lāzerrezināšanas mašīnu priekš mājas darbnīcām vai nelielām izgatavošanas operācijām , ieejas līmeņa šķiedras sistēmas piedāvā labāko iespēju un vērtības attiecību. Rūpnieciskās darbības iegūst labumu no jaudīgākām šķiedras sistēmām, kas spēj apstrādāt visu – sākot no plāniem alumīnija lokiem līdz bieziem tērauda plātnēm – bez aprīkojuma maiņas.

Iesniedzot pieprasījumus pakalpojumu sniedzējiem, pajautājiet par to aprīkojuma specifikācijām. Darbnīca, kas izmanto mūsdienīgu šķiedras lāzertehnoloģiju, parasti nodrošinās īsāku izpildes laiku un labāku griezuma kvalitāti metāla projektos salīdzinājumā ar tām, kas balstās uz vecākām CO2 lāzerrezināšanas mašīnu sistēmām. Šīs zināšanas palīdz novērtēt, vai pakalpojumu sniedzēja iespējas atbilst jūsu projekta prasībām — šo jautājumu turpmāk aplūkosim, diskutējot par materiālu savietojamību nākamajā sadaļā.

Lāzerizgriezumu metāla projektu materiālu saderības rokasgrāmata

Jūs esat izvēlējušies pareizo lāzertechnoloģiju—bet vai esat padomājis, kā Jūsu materiāla izvēle ietekmē griešanas veiktspēju? Ne visi metāli uzvedas vienādi zem lāzera stara. Dažus var tīri nogriezt ievērojamā biezumā, kamēr citiem nepieciešamas rūpīgas parametru pielāgošanas, lai panāktu pieņemamus rezultātus. Šo atšķirību izpratne pirms dizaina faila iesniegšanas ietaupa laiku, samazina izmaksas un novērš kvalitātes problēmas.

Vai nu strādājot ar nerūsējošā tērauda loksnēm pārtikas rūpniecības aprīkojumam vai ar alumīnija loksnēm vieglajiem korpusiem, katrs materiāls ir savas unikālas īpašības, kas ietekmē griešanas ātrumu, malu kvalitāti un maksimālo sasniedzamo biezumu. Apskatīsim, ko jums vajadzētu zināt par visbiežāk sastopamajiem metāliem.

Tērauda un nerūsējošā tērauda griešanas parametri

Oglekļa tērauds joprojām ir vieglākais metāls, ko griezt ar lāzertehnoloģiju—un tam ir labas iemesls. GWEIKE tehniskajā dokumentācijā , skābekļa palīgierīcēšana izraisa eksotermisku reakciju, kas faktiski palīdz laseram veikt savu darbu. Skābeklis reaģē ar sasilušo tēraudu, rada papildu siltumu, kas uzlabo griešanas efektivitāti. Tāpēc oglekļa tērauda plāksni var griezt ievērojami biezāku nekā citus metālus vienādos jaudas apstākļos.

Praktiskai atsaucei, 6 kW šķiedras lasers spēj apstrādāt oglekļa tēraudu līdz aptuveni 20 mm ar ražošanas kvalitātes rezultātiem. Pārejot uz 12 kW sistēmām, var droši griezt 25 mm vai biezāku materiālu. Galvenie vārdi šeit ir "ražošanas kvalitāte" — maksimālās biezuma specifikācijas, ko redzat reklāmas materiālos, atspoguļo to, kas ir tehniski iespējams, nevis to, kas nodrošina stabili pārdodamus izstrādājumus.

Nerūsējošā tērauda loksnes metāls rada citādu izaicinājumu. Atšķirībā no oglekļa tērauda, nerūsējošajam parasti nepieciešams slāpekļa palīggāzes izmantošana, lai iegūtu spožas, bez oksīda malas. Kā paskaidro Universal Tool, nerūsējošais tērauds nodrošina tīras, augstas kvalitātes malas pat lielākā biezumā — taču jāatzīmē, ka griešanas veiktspēja ir zemāka salīdzinājumā ar oglekļa tēraudu pie vienādas jaudas.

Kāpēc ir atšķirība? Slāpeklis neveicina griešanas procesu tā kā skābeklis to dara ar oglekļa tēraudu. Laserim gandrīz pilnībā jāveic visa darba vienam. Lietojumiem, kuros nepieciešams 316 nerūsējošais tērauds vai citas pretkorozijas šķiras, jāgaida maksimālā biezuma spējas aptuveni par 30–40% zemākas nekā oglekļa tērauda specifikācijas.

Alumīnija un atstarojošu metālu izaicinājumi

Lūk, kur materiāla izvēle kļūst interesanta. Alumīnija daudzus pircējus, kas to iegādājas pirmo reizi, apšaubīja, jo tā uzvedība, ko radīja lasers, šķiet pretrunā ar intuīciju. Lai gan alumīnija loksnes ir mīkstākas par tēraudu, tās ir grūtāk nogriezt līdzvērtīgas biezuma. Divi fiziskie īpašumi rada šo problēmu:

- Augsta atspuldzība: Alumīnija atspoguļo ievērojamu lasera enerģiju, nevis absorbē to, samazinot stiepšanas efektivitāti

- Lieliska siltumvadītspēja: Siltums ātri izšķīst caur materiālu, nevis koncentrējas sadaļas zonā

Praktiski, alumīnija "izmet enerģiju", nevis saglabā pietiekami lielu karstumu, lai to varētu tīri sagriezt. Pat ar spēcīgiem šķiedru laseriem, kas izturas labāk par vecajām CO2 sistēmām, maksimālā alumīnija biezums parasti ir par 40-50% zemāks par oglekļa tērauda spēju.

Cinkota tērauda loksnes pievieno papildu apsvērumus. Cinka pārklājums tvaikojas atšķirīgi nekā pamatmateriāls — tērauds, kas potenciāli var ietekmēt griezuma malas kvalitāti un rada papildu dūmus, kuriem nepieciešama pareiza ventilācija. Lielākā daļa pakalpojumu sniedzēju regulāri apstrādā cinkotus materiālus, tomēr vērts pārbaudīt, vai viņiem ir pieredze ar jūsu konkrēto pārklājuma veidu.

Misiņš un vara rada līdzīgas atstarošanas problēmas, kuras pastiprina to izcila siltumvadītspēja. Saskaņā ar nozares standartiem, šādi materiāli parasti tiek sagriezti biezumā līdz 5–8 mm, pat izmantojot augstas jaudas aprīkojumu. Biezākiem vara izstrādājumiem daudzi metālapstrādes uzņēmumi ieteic alternatīvas griešanas metodes, nevis pārslogot lāzertechnoloģiju ārpus tās optimālā darbības režīma.

Speciālie metāli un biezuma ierobežojumi

Titāns aizņem unikālu pozīciju lāzergriešanā. Kā Norāda Universal Tool , titāns piedāvā augstāko izturības attiecību pret svaru salīdzinājumā ar citiem parasti grieztajiem metāliem — un arī augstāko cenu. Labs ziņas? Titānu vieglāk griezt ar lāzera palīdzību nekā ar štancēšanu vai mehānisku apstrādi, tādēļ lāzerrezēšana ir pievilcīga iespēja aviācijas un medicīnas pielietojumiem.

Pirms pārejat pie materiāla izvēles, biezuma specifikāciju izpratne palīdz efektīvi sazināties ar pakalpojumu sniedzējiem. Kalibra izmēru tabulas sistēma var šķist sarežģīta sākumā — tā nav lineāra, un zemāki skaitļi faktiski norāda biezāku materiālu. Saskaņā ar Xometry tehnisko atskaiti, kalibra numurus vēsturiski izstrādāja, mērot lokmetāla biezumu attiecībā pret svaru kvadrātpēdā.

Piemēram, 10 kalibra metāls ir aptuveni 3,4 mm (0,1345 collas) biezs — ideāls izturīgiem strukturāliem komponentiem. Savukarš, 26 kalibra materiāls ir tikai 0,45 mm biezs, piemērots dekoratīviem paneļiem vai viegliem korpusiem. Vairums plākšņu metālu svārstās no 0,5 mm līdz 6 mm; viss biezāks par to parasti tiek klasificēts kā plātnes, nevis loksnes.

| Materiāla tips | Maksimālais biezums (ražošanas kvalitāte) | Parastā atļauja | Malas kvalitāte | Galvenie apsvērumi |

|---|---|---|---|---|

| Oglekļa tērauds | 25-30 mm (ar 12 kW+ šķiedru) | ±0,1 mm līdz ±0,25 mm | Labi; neliela oksidācija ar O2 palīgā | Visvieglāk griežams; skābekļa palīgs uzlabo efektivitāti |

| Nerūsējošais tērauds | 15-20 mm (ar 12 kW+ šķiedru) | ±0,1 mm līdz ±0,2 mm | Izcili; spoži malas ar N2 palīgā | Nepieciešams slāpeklis bezoksidu pabeigumam |

| Alumīnijs | 12-15 mm (ar augstu jaudu) | ±0,1 mm līdz ±0,3 mm | Labi; iespējams neliels nobirums | Refleksīvs; nepieciešama rūpīga siltuma vadība |

| Misiņš | 6-8 mm | ±0,1 mm līdz ±0,2 mm | Labi ar pareiziem parametriem | Augsta atstarojošā spēja; lēnākas griešanas ātrums |

| Vara | 5-8mm | ±0,15 mm līdz ±0,25 mm | Pieņemami; grūti pie biezuma | Visgrūtāk apstrādājamais refleksīvais metāls |

| Tītanis | 8-12mm | ±0,1 mm līdz ±0,2 mm | Ērti | Nepieciešama inertā vide; augstāka cena |

Izvēloties materiālus savam projektam, ņemiet vērā šos praktiskos norādījumus:

- Prioritāte lietojuma prasībām: Korozijas izturība, svara ierobežojumi un mehāniskās īpašības vada materiāla izvēli pirms griešanas apsvērumiem

- Izturieties ražošanas kvalitātes diapazonos: Maksimālie biezuma parametri atspoguļo tehniskās robežas, nevis optimālos ekspluatācijas apstākļus

- Ņemiet vērā pabeigšanas nepieciešamību: Dažiem materiāliem nepieciešama pēcapstrāde, kas pievieno izmaksas un pagarināt termiņus

- Skaidri sazinieties ar pakalpojumu sniedzējiem: Norādiet gan materiāla klasi, gan biezumu, izmantojot vienotas mērvienības (mm vai kalibrs)

Materiālu uzvedības izpratne lāzeraprīzē nodrošina reālistiskas sagaidāmās vērtības un palīdz efektīvi sadarboties ar pakalpojumu sniedzējiem. Taču pat ideāls materiālu izvēles nekompenzēs dizaina problēmas — kas mūs noved pie kritiskajiem dizaina norādījumiem, kas nodrošina, ka jūsu detaļas iznāk pareizi jau pirmajā reizē.

Dizaina norādījumi, kas nodrošina veiksmīgas lāzeraprīzes detaļas

Jūs esat izvēlējies ideālo materiālu un saprotat lāzertehnoloģiju kas to apstrādās — bet šeit ir realitātes pārbaude. Pat pieredzējuši inženieri dažreiz iesniedz dizainus, kas izskatās perfekti ekrānā, taču rada problēmas ražošanā. Starpība starp tām daļām, kuras tiek sagrieztas ar lāzeri un nonāk gatavas lietošanai, un tām, kurām nepieciešams pārstrādāt, bieži vien ir saistīta ar dizaina lēmumiem, kas pieņemti jau pirms fails atstāj jūsu datoru.

Pareizi ražošanai paredzētas projektēšanas (DFM) principi samazina izmaksas, uzlabo daļu kvalitāti un paātrina izgatavošanas laiku. Apskatīsim galvenos vadlīnijas, kas nodala veiksmīgus projektus no neveiksmīgiem kavējumiem.

Failu formāti un dizaina programmatūras prasības

Pirms ķerties pie ģeometrijas noteikumiem, jums jāsaprot, kuri failu formāti faktiski der metāllapas lāzerkrāsēšanai. Saskaņā ar Xometry lāzerkrāsēšanas norādījumiem ir būtiski izmantot vektorbāzētus failu formātus. Kāpēc? Vektorfaili definē malas, izmantojot matemātiskas izteiksmes, nevis pikseļus. Kad tu tuvini bitkartes attēlu, redzi atsevišķus pikseļus, kas pasliktina attēla kvalitāti. Vektorfaili saglabā precīzas malas neatkarīgi no mērogošanas.

Visbiežāk pieņemtie formāti ietver:

- DXF (Drawing Exchange Format): Industrijas standarts 2D lāzerkrāsēšanai; saderīgs gandrīz ar visu CAM programmatūru

- DWG: AutoCAD iedzimtais formāts; plaši atbalstīts, bet var prasīt konvertāciju

- AI (Adobe Illustrator): Vektorformāts, ko bieži izmanto dekoratīviem vai zīmju darbiem

- SVG (Scalable Vector Graphics): Atvērtā pirmkoda vektorformāts; noder vienkāršākiem dizainiem

Vai jūsu CAD programma uzzīmē līknes ar plakaniem segmentiem, nevis patiesām loksnes formām? Tas ir svarīgāk, nekā jūs varētu domāt. Kā Skaidro Baillie Fabricators , garākas segmenta līnijas var pārvērsties līkņu elementos, kas atgādina virkni īsu plakano malu, nevis gludus kontūras. Iedomājieties, ka pasūtat apli, bet saņemat kaut ko tuvāku sešstūrim – tas ir ļoti spilgts piemērs, taču princips saglabājas. Pirms iesniedzat savu dizainu individuālai lāzerizgriešanai, pārbaudiet, vai līknes izmanto patiesas loka līnijas, nevis aptuvenus segmentus.

Vēl viena būtiska pārbaude: savienojiet visus punktus. Ne savienotas līnijas vai atvērtas kontūras var izraisīt slikti izgrieztas detaļas vai prasīt papildu zīmēšanas laiku no pakalpojuma sniedzēja – bieži vien uz jūsu rēķina.

Būtiskie dizaina noteikumi tīrai griešanai

Šeit ir vieta, kur lāzerizgrieztu metāllapas projektus gaida panākumi vai neveiksme. Šo pamatnoteikumu ievērošana nodrošina, ka jūsu detaļas tiek tīri izgrieztas un atbilst izmēru prasībām:

- Minimālie caurumu diametri: Caurlaidumu diametram jābūt vismaz vienādam ar materiāla biezumu. Griežot 3/16" (4,8 mm) nerūsējošā tērauda loksni? Jūsu minimālais caurlaiduma diametrs ir arī 3/16". Maziem caurumiem var rasties sliktas kvalitātes malas vai izmēru neprecizitāte.

- Attālums no malas līdz caurumam: Izvairieties no caurumu projektēšanas pārāk tuvu materiāla malām. Attālumam starp jebkuru caurumu un malu jābūt vismaz vienādam ar materiāla biezumu. Alumīnijam bieži nepieciešams vismaz divreiz lielāks attālums vai vēl vairāk, ņemot vērā tā termiskās īpašības.

- Griezuma kompensācija: Griezuma platums — materiāla daļa, kas tiek noņemta griezuma laikā — parasti svārstās no 0,1 mm līdz 1,0 mm atkarībā no materiāla veida, lāzera jaudas un griešanas ātruma. Jūsu dizains tam jāņem vērā, kompensējot to, pielāgojot griešanas ceļu CAD programmā vai ļaujot lāzera griešanas programmatūrai automātiski veikt kompensāciju.

- Stūra rādiusa prasības: Asi iekšējie stūri fiziski nav iespējami ar lāzerkrāsani. Starojumam ir mērāms diametrs, tāpēc visiem iekšējiem stūriem būs rādiuss, kas vienāds vismaz ar pusi no griezuma platumu. Projektējiet iekšējos stūrus ar apzinātiem rādiusiem, nevis sagaidiet perfektus 90 grādu leņķus.

- Kniedžu un spraugu pieļaujamās novirzes: Izmantojot savienojamos dizainus, plānojiet 0,1–0,2 mm atstarpi starp izgriezumiem un spraugām. Tas kompensē griezuma variācijas un nodrošina, ka sastāvdaļas var montēt bez piespiešanas.

- Elementu attālums: Biezākiem materiāliem vai materiāliem ar zemu kušanas temperatūru tuvu esoši griezumu ceļi var izraisīt lokālu kūšanu vai deformāciju starp griezumiem. Testējiet savu dizainu, ja attālums starp elementiem tuvojas materiāla biezumam.

Projektējot konkrēti lāzerkrāsātu alumīnija detaļas, ņemiet vērā, ka refleksīvi metāli prasa vēl rūpīgāku uzmanību caurumu novietojumam un elementu attālumiem. Siltuma vadāmība, kas padara alumīniju par sarežģītu materiālu griešanai, nozīmē arī to, ka siltums izkliedējas citādāk ap maziem elementiem.

Izvairieties no dārgiem projektēšanas kļūdām

Izklausās sarežģīti? Šīs biezas kļūdas apgrūtina pat pieredzējušus dizainerus. To izvairīšanās ietaupa gan laiku, gan naudu:

Kļūda Nr.1: Neievērojot materiāla lapu izmērus. Standarta metāla loksnes ir 4'x8' vai 4'x10' ar garenisko struktūru. Lai gan divas 4'x4' detaļas šķiet, ka tās ideāli iederas 4'x8' lapā, lāzeriezējiem nepieciešams līdz pat 0,5" borders ap katru detaļu. Detaļu projektēšana, maksimāli izmantojot lapu — ņemot vērā šo borderu — ievērojami samazina materiāla izmaksas.

Kļūda Nr.2: Neievērojot struktūras virzienu. Matētam nerūsējošajam tēraudam vai citiem virzienam pakļautiem pārklājumiem, neatzīmējot, kura puse ir "augšā", un neprecizējot vēlamo struktūras orientāciju, rodas detaļas, kas neatbilst estētiskajām prasībām. Pievienojiet skaidrus norādījumus savos rasējumos, norādot priekšpusi un struktūras virzienu.

Kļūda Nr.3: Projektēšana aiz biezuma robežām. Tikai tāpēc, ka lasers tehniski var griezt 3/8" materiālu, nenozīmē, ka tas ir izdevīgākais risinājums. Saskaņā ar nozares norādēm, standarta daudzprocesu ražošanas uzņēmumi parasti efektīvi griež lielāko daļu materiālu līdz 3/8" (9,5 mm). Biezākiem materiāliem var būt nepieciešama speciāla iekārta vai alternatīvas griešanas metodes, kas palielina izmaksas un piegādes laiku.

Kļūda Nr.4: Nenoteikt nestandarta biezumus. Kā norāda KomaCut, lāzeri ir kalibrēti standarta materiālu izmēriem. Pieprasot pielāgotu 3,2 mm plāksni nevis standarta 3 mm, var būt nepieciešams minimālais pasūtījuma daudzums — desmitiem vai simtiem plākšņu, kas pievieno vairākas nedēļas piegādes laikam un saistībā ar ievērojami augstākām cenām.

Sazinieties ar savu pakalpojumu sniedzēju jau projektēšanas fāzē — nevis pēc tam. Viņi jums palīdzēs noteikt pareizos izmērus ievilkto caurumu, optimālo materiāla izvēli un ideālos ražošanas procesus jūsu konkrētajai detaļai.

Kad jāpieprasa DFM atbalsts? Ja jūsu dizains ietver kādu no šiem elementiem, profesionāla pārskatīšana pirms piedāvājuma saņemšanas vēlāk novērsīs problēmas:

- Elementi, kas tuvojas minimālajiem izmēra slieksnim

- Sarežģītas savstarpēji bloķējošas montāžas

- Stingras pielaidu prasības kritiskām dimensijām

- Neparasti materiāli vai biezuma specifikācijas

- Lielapjoma ražošana, kur nelielas optimizācijas rezultātā kopā rodas ievērojami ietaupījumi

Vairums cienījamu pakalpojumu sniedzēju piedāvā DFM atsauksmes kā daļu no piedāvājuma procesa. Izmantojiet šo iespēju — to ražošanas pieredze bieži ļauj identificēt uzlabojumus, kas samazina izmaksas, vienlaikus uzlabojot detaļu kvalitāti. Runājot par kvalitāti, pielaidu specifikāciju izpratne nodrošina precīzi to precizitāti, ko prasa jūsu lietojumprogramma, neveicot pārmērīgu prasību inženierijas projektēšanu.

Pielaidu un precizitātes specifikāciju skaidrojums

Jūs esat perfekti izveidojis savu daļu un izvēlējies ideālo materiālu — bet kā nodrošināt, ka pabeigtā komponente atbilst jūsu specifikācijām? Toleranču prasību izpratne ir tas, kas atdala projektus, kuri savienojas bez problēmām, no tiem, kuriem nepieciešams dārgs pārstrādāšanas darbs. Taču šeit ir ķēpiņš: pārmērīgi stingras toleranču specifikācijas var palielināt jūsu izmaksas par 50–200 %, neiedodot funkcionalitātes labumu. Izskaidrosim, ko reāli nozīmē precīzs lāzeriezīgs griezums un kad stingrākas specifikācijas patiešām ir svarīgas.

Standarta un precīza toleranču specifikācija

Kādas tolerances var reāli sagaidīt no metāllapas lāzeriegriezuma operācijām? Saskaņā ar A-Laser tehnisko dokumentāciju , sasniedzamā precizitāte ievērojami atšķiras atkarībā no lāzera tipa:

- CO2 laseri: Parasti sasniedzamas tolerances diapazonā no ±0,002 līdz ±0,005 collām (±0,05 mm līdz ±0,13 mm)

- Šķiedras lāzeri: Sniedz ciešākas tolerances no ±0,001 līdz ±0,003 collām (±0,025 mm līdz ±0,076 mm)

- UV lāzeri: Sasniedziet neticami mazas pieļaujamās novirzes līdz pat ±0,0001 collai (±0,0025 mm) mikroapstrādes lietojumprogrammām

Lielākajai daļai precīzas lāzerrezēšanas pakalpojumu standarta pieļaujamās novirzes ir ±0,1 mm diapazonā parastiem lokmetāla darbiem. Šis precizitātes līmenis apmierina vairākumu rūpnieciskajiem pielietojumiem — sākot no korpusiem un stiprinājumiem līdz konstrukcijas komponentiem. Precīzas lāzerrezēšanas operācijas var nodrošināt stingrākas pieļaujamās novirzes, kad to prasa jūsu pielietojums, taču attiecīgi palielinās aprīkojuma, uzstādīšanas laika un pārbaudes prasības.

Kad lāzerrezē nerūsējošo tēraudu vai citus metālus, materiāls pats par sevi ietekmē sasniedzamo precizitāti. Nerūsējošā tērauda lāzerrezēšanai parasti piemīt stingrākas pieļaujamās novirzes nekā alumīnijam, jo nerūsējošajam tēraudam griešanas laikā raksturīga labāka termiskā stabilitāte. Augsti atstarojoši metāli, piemēram, misiņš un vara, rada lielākas grūtības un bieži prasa plašākas pieļaujamo noviržu robežas.

Dimensiju prasību lasīšana un norādīšana

Lai saprastu specifikāciju lapas, ir jāzina tie faktori, kas patiesībā nosaka pielaidu izpildi. Saskaņā ar ADHMT tehnisko analīzi, četri galvenie elementi nosaka, vai jūsu daļas atbilst izmēru prasībām:

- Mašīnas kalibrēšana: Augšējās klases lāzeru sistēmas ar lineārajiem motoru piedziņas mehānismiem sasniedz pozicionēšanas precizitāti ±0,001 mm, savukārt zobratu un riteņa sistēmas parasti nodrošina ±0,1 mm

- Materiāla īpašības: Termiskā vadītspēja, atstarošanās spēja un biezums ietekmē to, cik vienmērīgi lāzers griež pa programmētajām trajektorijām

- Siltuma izplešanās: Temperatūras svārstības apstrādes laikā rada to, ka aluminija izplešanās ir 23 mikrometri uz metru katram grādam pēc Celsija — tādējādi videi kontrole ir būtiska, lai ievērotu stingras pielaidi

- Operators ekspertīze: Pieredzējuši operatori precīzi regulē jaudu, ātrumu un fokusēšanas pozīciju, lai optimizētu rezultātus katram materiāla un biezuma kombinācijai

Materiāla biezuma un tolerances spējas attiecība seko prognozējamam modelim. Plānāki materiāli vieglāk nodrošina stingrākas tolerances, savukārt biezākas plātnes rada lielākas grūtības siltuma uzkrāšanās un potenciāla konusa dēļ.

| Materiāla tips | Maksimālais biežums | Standarta tolerances | Precizitātes tolerance (pieejama) | Galvenie faktori |

|---|---|---|---|---|

| Oglekļa tērauds | Zem 6 mm | ±0.1mm | ±0,05mm | Vieglāk kontrolējams; stabila griešana |

| Oglekļa tērauds | 6-15mm | ±0,15mm | ±0.1mm | Palielināta termiski ietekmētā zona |

| Oglekļa tērauds | Vairāk nekā 15 mm | ±0.25mm | ±0,15mm | Koniskums kļūst izteiktāks |

| Nerūsējošais tērauds | Zem 6 mm | ±0.1mm | ±0,05mm | Lieliska izmēru stabilitāte |

| Nerūsējošais tērauds | 6-12 mm | ±0,15mm | ±0,08 mm | Slāpekļa palīggāze saglabā precizitāti |

| Alumīnijs | Zem 4 mm | ±0.1mm | ±0,05mm | Termiskajai izplešanai nepieciešama kontrole |

| Alumīnijs | 4-10MM | ±0.2mm | ±0.1mm | Atstarojošums ietekmē vienmērīgumu |

| Misīns/Varš | Zem 5 mm | ±0,15mm | ±0.1mm | Visgrūtākais; lēnākā griešana |

Kad precīzie izmēri patiešām ir svarīgi

Šeit ir jautājums, kuru daudzi inženieri pārskata: vai jūsu lietojumprogrammai patiešām nepieciešamas precīzas izturības? Saskaņā ar Okdor ražošanas ekspertiem, lielākajai daļai CNC detaļām nepieciešamas ciešas izturības tikai funkcionalitātes elementiem — parasti ±0,01 mm ložmetāla preses savienojumiem, saskares virsmām un blīvēšanas rievām. Nestandarta izmēri darbojas identiski ar ±0,05 mm vai platāku robežu.

Saglabājiet ciešas izturības tiem elementiem, kam tās patiešām nepieciešamas:

- Ložmetāla preses savienojumi un slīdošie spraugumi

- O-veida gredzenu rievas un blīvēšanas virsmas

- Vītņoti caurumi kritiskiem stiprinājumiem

- Saskares virsmas starp montētām sastāvdaļām

Ārējās malas, stiprinājuma flanģi un dekoratīvie elementi reti iegūst labumu no precīzām specifikācijām. ISO 2768-m izturības piemērošana nestandarta izmēriem saglabā izmaksas saprātīgas, vienlaikus nodrošinot funkcionālu veiktspēju.

Šauras pieļaujamās novirzes (±0,01 mm) palielina izmaksas par 50–200%, jo nepieciešams speciāls aprīkojums, lēnāki griezēs ātrumi, vairākas uzstādīšanas operācijas un CMM mērīšanas prasības. Standarta pieļaujamās novirzes izmanto parastus rīkus un pamata mērierīces, ievērojami samazinot laiku un izmaksas.

Arī inspekcijas prasības pastiprinās ar stingrākām specifikācijām. Detaļas ar ±0,1 mm pieļaujamo novirzi var ātri pārbaudīt, izmantojot šķēres un mikrometru. Ja tiek prasīta ±0,01 mm precizitāte, kļūst nepieciešamas koordinātu mērīšanas mašīnas (CMM), kas pievieno gan aprīkojuma izmaksas, gan pārbaudes laiku. Precīzai lasersagriešanas apstrādei, kas saistīta ar būtiskiem aviācijas vai medicīnas komponentiem, šāda investīcija ir attaisnojama. Vispārējiem izgatavošanas darbiem tā bieži vien ir nevajadzīgas papildu izmaksas.

Gudrākais pieejas veids? Norādiet selektīvi. Norādiet šauras pieļaujamās novirzes tikai tiem izmēriem, kas ietekmē savietojamību, funkcionalitāti vai montāžu. Visiem pārējiem atstājiet standarta ražošanas pieļaujamās novirzes. Šī stratēģija optimizē gan izmaksas, gan kvalitāti – nodrošinot precizitāti tur, kur tā ir būtiska, vienlaikus izvairoties no nevajadzīgām papildu izmaksām. Izpratne par to, kad lasersagriešana ir pareizā izvēle – un kad citi paņēmieni varētu būt piemērotāki – palīdz pilnībā izveidot šo lēmumu pieņemšanas ainu.

Lāzera griešana salīdzinājumā ar citām metāla griešanas metodēm

Šeit ir godīga patiesība, ko daudzas ražošanas rokasgrāmatas izlaiž: lasersagriešana nav vienmēr labākā izvēle katram projektam. Kaut arī griešanas lasera ierīce lieliski spēj tikt galā ar precīzu darbu uz plāniem līdz vidēji bieziem metāliem, reizēm alternatīvie paņēmieni nodrošina labākus rezultātus zemākās izmaksās. Izpratne par to, kad izvēlēties – un kad izvairīties no – lasersagriešanas, ļauj jums pieņemt lēmumus, kas optimizē gan kvalitāti, gan budžetu.

Apskatīsim, kā lāzerkrāsane salīdzinājumā ar ūdensstrūklas, plazmas, CNC puncēšanu un EDM veiktspēju ietekmē jūsu projekta rezultātus.

Lāzers pret ūdensstrūklas griešanu bieziem materiāliem

Ja jūsu projekts ietver materiālus, kas biezāki par 25 mm, vai siltumjutīgas sakausējumus, īpašu uzmanību vajadzētu pievērst ūdensstrūklas griešanai. Saskaņā ar Flow Waterjet tehnisko salīdzinājumu, ūdensstrūklas sistēmas spēj apstrādāt materiālus līdz 24 collu biezumam rupjās griešanas režīmā — daudz vairāk nekā lāzeriekārtas.

Galvenā atšķirība? Temperatūra. Lāzerkrāsānā griešanas zonā rodas ievērojams siltums, izveidojot termiski ietekmētu zonu (HAZ), kas var mainīt materiāla īpašības griezuma malās. Ūdensstrūklas griešana ir aukstās griešanas process, kas nodrošina gludu, satīna tipa malu bez termiskās slodzes vai sacietēšanas. Gaisa kuģu komponentiem, sakarsētiem instrumentu tēraudiem vai materiāliem, kuri nevar panest metālurģiskas izmaiņas, ūdensstrūklas griešana bieži vien kļūst par vienīgo pieņemamo risinājumu.

Tomēr ūdensstrūklas griešanai ir kompromisi:

- Ātrums: Ūdensstrūklas griešana biezākiem metāliem ir 3–4 reizes lēnāka nekā plazmas

- Darbības izmaksas: Abrazīva patēriņš pievieno ievērojamas pastāvīgas izmaksas

- Precizitāte plānās materiālu plāksnēs: Lāzerkrāsana sasniedz mazākas pieļaujamās novirzes lokametālā

- Tīrīšanas prasības: Ūdens un abrazīvu maisījums rada lielāku netīrību salīdzinājumā ar sausajām griešanas metodēm

Izmantojiet ūdensstrūklas griešanu, ja jāizvairās no termisko bojojumu, kad griež kompozītmateriālus vai akmens materiālus kopā ar metāliem, vai kad materiāla biezums pārsniedz lāzera iespējas. Palieciet pie lāzerkrāsanas plāniem līdz vidējiem lokametāla biezumiem, kur ātrums un precizitāte ir visbiežāk svarīgākie.

Kad lietderīgāk izmantot plazmas griešanu

Meklējat "plazmas griešana tuvumā" savam projektam? Plazmas tehnoloģija piedāvā ievērojamas priekšrocības konkrētām lietojumprogrammām — jo īpaši bieziem vadošiem metāliem, kuros precizitātes prasības ir vidējas.

Pēc Wurth Machinery testēšanas dati , plazmas griešana dominē, strādājot ar tērauda plātnēm, kas biezākas par 1/2 colli. Ātruma un izmaksu efektivitātes kombinācija padara plazmu par iecienītāko izvēli konstrukciju tērauda izgatavošanai, smagās aprīkojuma ražošanai un kuģu būvniecībai.

Izmaksu priekšrocība ir ievērojama. Pilns plazmas sistēmas komplekts maksā aptuveni 90 000 ASV dolāru, salīdzinot ar 195 000 ASV dolāriem līdzīga izmēra ūdensstrūklas griešanas sistēmai, un ekspluatācijas izmaksas par katru griezuma pēdu ir aptuveni par pusi zemākas. Metālapstrādes darbnīcām, kas galvenokārt nodarbojas ar tēraudu un alumīniju biezākās šķēlēs, plazma bieži nodrošina labāko ieguldījumu atdevi.

Taču plazmai ir skaidras ierobežojumu robežas:

- Precizitāte: Lāzera griešana ir daudz precīzāka sarežģītiem detaļu elementiem un maziem izgriezumiem

- Malas kvalitāte: Plazma atstāj šlakas vai kūkumu, kas prasa papildu pēcapstrādi

- Sasilšanas zona: Līdzīgi kā lāzera griešanai, plazma rada termisko slogojumu griezuma malās

- Materiāla ierobežojums: Darbojas tikai ar vadošiem metāliem — neplastikātiem, koksnei vai kompozītmateriāliem

- Drošības apsvērumi: Plazma rada kaitīgu elektromagnētisko starojumu un prasa papildu aizsargaprīkojumu

Mašīna, ko bieži izmanto metālgriešanas darbnīcās? Plazma. Ja jūsu projektā ir vienkāršas formas, biezas malas un nav nepieciešamas ideālas malu apstrādes, plazmas griešana sniedz lielisku vērtību.

Lāzera un CNC puņķveida griešanas izvēle

CNC perforācija izmanto sakausētu tērauda rīkus, lai mehāniski izperforētu formas no plākšņu metāla — būtiski atšķirīgs paņēmiens salīdzinājumā ar termisko griešanas metodi. Lielām sērijām ar vienkāršām formām un standarta elementiem, piemēram, žalūzijām, iegravējumiem un veidoto spraugām, perforācija bieži pārsniedz lāzera griešanu gan ātrumā, gan izmaksās.

Lēmums ir atkarīgs no jūsu konkrētajām prasībām:

- Apjoms: Perforācija ir izcila lielām sērijām, kur rīku izmaksas tiek sadalītas tūkstošos detaļu

- Ģeometrija: Sarežģītas līknes un sarežģīti raksti labāk piemēroti lāzeram; atkārtotas standarta formas — perforācijai

- Sekundārās darbības: Perforācija vienlaikus ar griešanu var veidot elementus (piemēram, spraugas un žalūzijas)

- Materiāla biežums: Abas metodes apstrādā līdzīgus biezuma diapazonus plākšņu metālam

Daudzas mūsdienu izgatavošanas darbnīcas kombinē tehnoloģijas. Lāzera griešana tiek izmantota prototipiem un sarežģītām ģeometrijām, savukārt CNC perforācija tiek izmantota lielām sērijām standarta detaļām. Dažas mašīnas pat integrē abas funkcijas, automātiski izvēloties optimālo metodi katrai detaļai.

Salīdzinot izgriešanas mašīnas, ņemiet vērā, ka formas izgatavošana padara izurbšanu dārgu nelieliem sērijas numuriem vai pielāgotiem formas veidiem. Lāzera griešanai nav nepieciešama daļām specifiska aprīkojuma iekārta, tāpēc tā ir ideāla prototipiem, īsām sērijām un bieži mainīgiem dizainiem.

Detalizēts metožu salīdzinājums

Šī salīdzinājuma tabula kopsavilkumā parāda, kā katras metāla griešanas tehnoloģijas veiktspēja atbilst būtiskiem novērtējuma faktoriem:

| Faktors | Lāzera griešana | Ūdens strūklas | Plazma | Cnc štampēšana | EDM |

|---|---|---|---|---|---|

| Materiāla biezuma diapazons | Līdz 25-30 mm (tērauds) | Līdz 600 mm (aptuveni izgriezti) | Līdz 150 mm+ | Parasti līdz 8 mm | Līdz 300 mm |

| Precizitātes spēja | ±0,05 mm līdz ±0,1 mm | ±0,1 mm līdz ±0,25 mm | ±0,5 mm līdz ±1,5 mm | ±0,1 mm līdz ±0,25 mm | ±0,005 mm līdz ±0,025 mm |

| Malas kvalitāte | Izcila; minimāla pabeigšana | Laba; satīna gluds pārklājums | Mērena; nepieciešama nostrādāšana | Laba; neliels pārlieciens | Izcila; iespējams spoguļa pārklājums |

| Siltuma ietekmētā zona | Maza, bet klātesoša | Nav (aukstā griešana) | Nozīmīgs | Nav (mekhāniska) | Minimāls |

| Griešanas ātrums | Ātrs tieši uz plāniem materiāliem | Lēni | Ātrs uz bieziem materiāliem | Ļoti ātri standarta formām | Ļoti lēni |

| Iekārtu izmaksas | Vidēja līdz augsta | Augsts | Zema līdz vidējā | VIDĒJS | Augsts |

| Eksploatacijas izmaksas | Zems (šķiedrlāzeri) | Augsti (abrazīvi) | Zema | Zems (pēc instrumentu izmaksām) | VIDĒJS |

| Materiālu daudzveidība | Galvenokārt metāli | Gandrīz jebkurš materiāls | Tikai vadoši metāli | Loksnes metāli | Tikai vadoši materiāli |

| Labākās pielietošanas iespējas | Precīzās loksnes metālapstrāde, prototipi | Biezi materiāli, kompozītmateriāli, siltumjutīgi | Konstrukciju tērauds, smaga izgatavošana | Liels ražošanas apjoms | Kalto tēraļus, sarežģītas ģeometrijas |

EDM ir pieminēšanas vērts specializētām lietojumprogrammām. Saskaņā ar nozares salīdzinājumi , Elektroerosijas apstrāde nodrošina izcilu precizitāti, veidojot lielas detaļas, kurām nepieciešamas specifiskas malu pabeigšanas metodes, vai griežot sarežģītas ģeometrijas sakarstētās materiālos. Tomēr tā parasti ir lēnākā metode un darbojas tikai ar vadošiem materiāliem.

Nav vienas vienīgas "labākās" griešanas tehnoloģijas — katrai ir savs pielietojums. Plazma izceļas biezākiem vadošiem metāliem zemākos izmaksās. Lāzeris nodrošina precizitāti plāniem materiāliem un sarežģītiem dizainiem. Ūdensstrūklas griešana piedāvā universālumu dažādiem materiāliem bez siltuma ietekmes.

Gudrākie izgatavotāji neierobežojas tikai ar vienu tehnoloģiju. Lāzerkrāsanas un tās alternatīvu izpratne palīdz katru projektu saskaņot ar optimālo metodi — dažreiz izvēloties lāzeri precīziem elementiem, bet norādot plazmu vai ūdensstrūklas griešanu tiem pašiem komplektējumiem biezākām daļām. Šī elastība nodrošina labāko kvalitātes, ātruma un izmaksu kombināciju katram komponentam. Kad esat noteicis, ka jūsu projektam ir piemērota lāzerkrāsana, atbilstošu pēcapstrādes un pabeigšanas opciju izvēle pabeidz jūsu detaļas specifikāciju.

Pēcapstrāde un pabeigšanas opcijas lāzerkrāsātam metālam

Jūsu ar lāzeri grieztās detaļas tiek piegādātas ar tīriem malām un precīziem izmēriem—bet vai tās ir gatavas lietošanai? Daudzos gadījumos griešanas process ir tikai sākums. Pēcapstrāde pārvērš neapstrādātu metālu griezumos par komponentiem, kas iztur koroziju, atbilst estētiskajām prasībām un uzticami darbojas savā galvenajā pielietojumā. Izpratne par apdari palīdz precīzi norādīt, ko jūsu projekts patiešām nepieciešams, neiztērējot lieku naudu nevajadzīgām apstrādēm.

Saskaņā ar SendCutSend apdares rokasgrāmatu, metāla virsmas apdare var vienlaikus uzlabot vairākas īpašības—no berzes izturības un virsmas cietības līdz korozijas aizsardzībai un elektriskajai vadītspējai. Pareizā apdare pievieno pēdējo pieskārienu, kas pabeidz jūsu projektu, nodrošinot ilgtermiņa veiktspēju.

Pulverveida pārklājumi un krāsošanas apdares opcijas

Kad nepieciešama izturīga krāsa un korozijas aizsardzība, pulverveida pārklāji nodrošina izcilus rezultātus. Atšķirībā no šķidrās krāsas, kuru uznes mitrā veidā, pulverveida pārklājumos izmanto elektrostatiski lādētu sauso pulveri, kas pirms izkarsēšanas krāsnī pieķeras metāla virsmām. Rezultāts? Pārklājums, kas iztur līdz desmit reiz ilgāk nekā tradicionālā krāsa, vienlaikus eliminējot organiskos piesārņotājus (VOL) no uzneses procesa.

Pulverveida pārklājumu pakalpojumi vislabāk darbojas uz metāliem, kas spēj noturēt elektrostatisko lādiņu—tāpēc alumīnijs, tērauds un nerūsējošais tērauds ir ideāli piemēroti. Izceptais pārklājums nodrošina gan korozijas, gan berzes izturību, aizsargājot jūsu detaļas grūtos ekspluatācijas apstākļos.

- Mattie pārklājumi: Samazina atspīdumu un pirkstu nospiedumu redzamību; ideāls rūpnieciskajai aprīkojumam un korpusiem

- Spīdīgi pārklājumi: Nodrošina vizuālu ietekmi un vieglāku tīrīšanu; populārs patēriņa preču un zīmju gadījumā

- Vāciņa tekstūras: Slēpj virsmas nepiln perfectiones, vienlaikus nodrošinot labāku satveri; bieži sastopams rīku rokturos un aprīkojuma korpusos

Viena lieta, kas jāņem vērā: griešanas procesa radīti izgriezumi un mikrolaiviņas var palikt redzami caur pulverveida pārklājumu, īpaši biezākos materiālos. Ja svarīga ir bezšuvju izskats, pirms pabeigšanas apspriediet ar piegādātāju izgriezumu noņemšanu.

Anodēšana alumīnija komponentiem

Strādājot ar anodētu alumīniju, tiek iegūtas priekšrocības, kuras neviens cits pārklājums nevar pilnībā atdarināt. Anodēšana rada aizsargkārtu no oksīdiem, iegremdējot alumīniju skābes vannā ar strāvu — parasti sērskābē. Šis elektroķīmiskais process sabiezina metāla dabisko oksīda kārtu, radot pārklājumu, kas ir daļa no materiāla, nevis vienkārši uzklāts virsū.

Iespējas sniedzas tālāk par izskatu:

- Izcilīga ilgtspēja: Sakietējušā oksīda kārta ir izturīgāka pret svilumiem nekā krāsa vai pulverveida pārklājums

- Korozijas izturība: Ideāli piemērots āra pielietojumam un agresīvām vides ietekmēm

- Siltuma un elektrības pretestība: Noderīgs elektronikas korpusiem un siltuma vadībai

- Krāsu daudzveidība: Krāsvielas iekļūst porainajā oksīda kārtā, nodrošinot spilgtas, necilājošas krāsas

Anodēšana palielina izgatavošanas laiku — parasti papildu 7–10 ražošanas dienas. Tomēr detaļām, kas pakļautas ārējiem apstākļiem vai kuras prasa augstākas estētiskās vērtības, šis ieguldījums atmaksājas ilgmūžībā un izskatā.

Malu apstrāde un nostrādāšanas procesi

Lāzerrezēšana nodrošina ievērojami tīrākas malas salīdzinājumā ar mehāniskajām griešanas metodēm, taču dažām lietošanas jomām ir nepieciešamas pat gludākas virsmas. Nostrādāšana noņem nelielas uzceltas malas (uzraujus) un nenozīmīgas nepilnības, kas palikušas pēc ražošanas procesa. Šīm vajadzībām tiek izmantotas divas galvenās metodes:

- Lineārā nostrādāšana: Berzēšanas process, kas izlīdzina lielāku detaļu vienu pusi, sagatavojot virsmas krāsošanai vai turpmākai apstrādei. Detaļām joprojām var būt redzamas nelielas svītras apakšējā pusē.

- Tumbling: Vibrāciju-abrazīvā apstrāde mazākām detaļām, izmantojot harmoniski pielāgotu keramisko materiālu, lai sasniegtu vienmērīgu malu izlīdzināšanu visās virsmās

Liekšanas operācijas bieži seko griešanai, pārveidojot plakanus ar lāzeru grieztus заготовки par trīsdimensiju komponentiem. Pareiza nostrādes noņemšana pirms liekšanas novērš plaisas malās un nodrošina tīras krokas līnijas — īpaši svarīgi redzamiem daļām vai tiem, kam nepieciešamas šauras liekuma rādiusi.

Pārklājums ir vēl viens pabeigšanas veids, uz substrātiem uzklājot metāla pārklājumus, lai uzlabotu īpašības. Cinks pārklājums uzlabo korozijizturību tērauda komponentiem, savukārt niķeļa pārklājums piešķir vadāmību un nodilumizturību vara un tērauda detaļām.

Kvalitātes kontrole un sertifikācijas standarti

Kā jūs zināt, ka jūsu gatavās detaļas atbilst specifikācijām? Kvalitātes sertifikāti nodrošina, ka ražošanas procesi tiek uzraudzīti, mērīti un nepārtraukti uzlaboti. Divi sertifikāti ir visnozīmīgākie metālapstrādei:

- ISO 9001:2015: Pamata kvalitātes pārvaldības standarts, kas uzsver klientu apmierinātību, procesa konsekvenci un nepārtrauktu uzlabošanu

- IATF 16949: Balstoties uz ISO 9001 prasībām, šis automašīnu nozares specifiskais sertifikāts iekļauj tiešsaistes ražošanu, defektu novēršanu un atšķirību samazināšanas prasības

Saskaņā ar OGS Industries sertifikācijas pārskatu, IATF 16949 nodrošina pastāvīgu kvalitāti, samazinātu produkta mainīgumu, uzticamas piegādes ķēdes un mazāku atkritumu daudzumu. Automobiļu pielietojumiem — vai jebkuram projektam, kas prasa stingru kvalitātes nodrošināšanu — sadarbība ar sertificētiem pakalpojumu sniedzējiem samazina risku un nodrošina, ka detaļas atbilst stingrām specifikācijām

Pabeigšanas ietekme uz piegādes laiku un izmaksām

Katra pabeigšanas operācija pievieno laiku un izdevumus jūsu projektam. Plānojiet atbilstoši:

| Pabeigšanas opcija | Parasti papildu piegādes laiks | Izmaksu faktors | Labākās pielietošanas iespējas |

|---|---|---|---|

| Apstrāde | 0–1 diena | Zema (bieži bez maksas) | Vispārēja malu gludināšana, krāsošanas sagatavošana |

| Rotēšana | 1-2 dienas | Zema līdz mērena | Mazas detaļas, vienmērīga pabeiguma kvalitāte |

| PULVERA POKRITS | 3-5 dienas | Mērens | Korozijas aizsardzība, krāsa |

| Anodēšana | 7-10 dienas | Vidēji līdz augstam | Alumīnijs, premium estētika |

| Platīna | 5-7 dienas | Mērens | Vadītspēja, nodilumizturība |

Pareizā pabeiguma izvēle ir saistīta ar nepieciešamību saskaņot darbības prasības, vizuālos gaidījumus, laika ierobežojumus un budžetu. Daudzi pakalpojumu sniedzēji piedāvā vairākas opcijas iekšēji, vienkāršojot jūsu piegādes ķēdi, vienlaikus nodrošinot kvalitātes vienveidību no griešanas līdz pabeigumam. Jūsu lietojumprogrammas prasību izpratne — un tās skaidra komunikācija — rada pamatu pakalpojumu sniedzēja izvēlei, kurš spēj nodrošināt pilnīgas risinājumus.

Nozares pielietojumi un projekta plānošanas apsvērumi

Tagad, kad jūs saprotat pabeigšanas opcijas un kvalitātes standartus, kur īsti iezīmējas lāzera griešanas tehnoloģija? No transportlīdzekļa, ko jūs braucat, līdz zīmei ārpus jūsu biroja, precīza lāzera griešana pieskaras gandrīz katram nozares sektoram. Šo pielietojumu izpratne palīdz jums identificēt iespējas saviem projektiem, vienlaikus mācoties no apstiprinātajiem labākajiem praksi dažādās ražošanas vidēs.

Pēc Great Lakes Engineering rūpniecības analīzi , precīza lāzera griešana ir kļuvusi neaizstājama vairākos sektoros, jo tā nodrošina nevienlīdzināmu precizitāti, efektivitāti un universālumu. Šīs tehnoloģijas spēja apstrādāt sarežģītus kontūrus un plānus materiālus, nepievienojot darba gabalam, padara to piemērotu visam – sākot no aviācijas komponentiem līdz dekoratīviem arhitektūras elementiem.

Automobiļu un transporta pielietojums

Automašīnu rūpniecība lielā mērā balstās uz precīzu lāzeru griešanu, lai efektīvi ražotu augstas kvalitātes komponentus. Kad iegādājaties daļas transportlīdzekļiem, ātrums un precizitāte tieši ietekmē gan izmaksas, gan drošību. Ražotāji izmanto šo tehnoloģiju, lai izveidotu:

- Šasijas un strukturālās sastāvdaļas: Rāmja stiprinājumus, šķērslocekļus un pastiprinājuma plātnes, kas prasa stingrus pieļaujamās novirzes robežlielumus

- Korpusa paneļi un apdare: Durvju paneļus, spārnu komponentus un dekoratīvos apdari

- Dzinēja komponenti: Karstuma ekrānus, blīvslapstas un precīzus savienojumus

- Suspensijas daļas: Pielikšanas rokturu stiprinājumus, atsperu balstus un montāžas detaļas

- Iekštelpu elementi: Salona panela stiprinājumus, sēdekļu rāmjus un konsoles komponentus

Automobiļu nozares prasības pēc precizitātes attiecas ne tikai uz atsevišķām detaļām. Šim sektoram pakalpojošām plāksnes metālapstrādes operācijām jāsaglabā IATF 16949 sertifikāts — kvalitātes standarts, kas nodrošina stabili bezkļūdainu ražošanu liela apjoma sērijveida ražošanas apstākļos. Tādi ražotāji kā Shaoyi (Ningbo) Metal Technology kombinē lāzerkrāsēšanu ar metāla štampēšanas iespējām, lai piedāvātu pilnīgas rāmju un suspensijas komponentu risinājumus, piedāvājot 5 dienu ātro prototipēšanu kopā ar automatizētu masražošanu, lai atbilstu stingrām automašīnu piegādes ķēdes prasībām.

Tērauda izgatavošana transporta vajadzībām aptver ne tikai vieglās automašīnas. Komerciālie kravas automobiļi, dzelzceļa vagoni, lauksaimniecības aprīkojums un jūras kuģi visi ietver lāzerkrāsētas detaļas. Šīs tehnoloģijas augstais ātrums un precizitāte ļauj strauji ražot detaļas, kas atbilst stingriem izmēru toleranču nosacījumiem — kas ir būtiski tad, kad transportlīdzekļa drošība ir atkarīga no precīziem savienojumiem un vienmērīgas kvalitātes.

Arhitektūras un dekoratīvie metālapstrādes darbi

Vai jūs kādreiz esat gājis garām ēkas fasādei ar sarežģītu metāla režģi vai apbrīnojis individuālus metāla izkārtnes veikala vitrīnā? Precīzs lāzerrezēšanas process padara šos dizainus par iespējamiem. Saskaņā ar HeatSign dekoratīvo pielietojumu pārskatu , šī tehnoloģija ir revolucionizējusi metāla dekoru, ļaujot izveidot sarežģītus rakstus, kas nav iespējami ar tradicionālajām griešanas metodēm.

Arhitektūras pielietojumi aptver gan funkcionālas, gan estētiskas vajadzības:

- Ēku fasādes: Dekoratīvi režģi, saules aizsargi un privātuma paneļi

- Interjera dizains: Sienas māksla, telpu dalītāji un griestu elementi

- Zīmes: Individuālas metāla izkārtnes uzņēmumiem, orientēšanās sistēmas un piemiņas plāksnes

- Mebles: Galdnieku bāzes, dekoratīvie paneļi un individuāli stiprinājumi

- Ārējās instalācijas: Dārza skulptūras, ainavu apgaismes armatūras un vārtu dizaini

Ja meklējat metālapstrādes darbnīcas tuvumā, lai veiktu dekoratīvu metālapstrādi, meklējiet pakalpojumu sniedzējus ar pieredzi materiālu izmantošanā, kas nodrošina vizuālo ietekmi. Arhitektūras lietojumos dominē nerūsējošais tērauds un alumīnijs, jo tiem piemīt korozijas izturība un daudzpusīga pabeiguma iespēja. Varš un misiņš pievieno siltumu augstākās klases instalācijām, kamēr laika apstākļu ietekmētā tērauda (Corten) izveido dramatiskus oksidētus pārklājumus āra mākslai.

Spēja tieši pārvērst digitālos dizainus grieztā metālā atver radītspējas iespējas, kādas tradicionālās metodes nevarēja piedāvāt. Dizaineri ievada sarežģītas formas — ziedu motīvus, ģeometriskas mozaīkas vai pielāgotu šriftu — un saņem detaļas ar tīriem malām un gludām līnijām, kuras agrāk prasīja plašu roku apstrādi.

Industriālā aprīkojums un mašīnu komponenti

Aiz katra ražošanas procesa atrodas aprīkojums, kas veidots no precīzām sastāvdaļām. Metāla izstrādājumu ražotāji manā tuvumā un visās globālajās piegādes ķēdēs ražo būtiskas detaļas, kas nodrošina rūpniecisko mašīnu uzticamu darbību:

- Korpusi un korpusi: Elektriskās skapītes, vadības kastes un aizsargpārsegi

- Precīzijas stiprinājumi: Motoru balsti, sensoru stiprinājumi un atbalsta konstrukcijas

- Mašīnu aizsargi: Drošības korpusi ar ventilācijas atverēm un piekļuves paneļiem

- Transportieru komponenti: Vadotnes, montāžas plātnes un regulēšanas stiprinājumi

- HVAC daļas: Gaisa kanālu pārejas, regulēšanas lāpstiņas un montāžas flanģi

Tērauda izstrādājumu ražotāji, kuri apkalpo rūpniecības tirgus, bieži risina projektus no viena prototipa līdz tūkstošiem lielu sēriju ražošanai. Elektronikas nozare īpaši iegūst no lāzerkrāsēšanas precīzitātes, izmantojot šo tehnoloģiju, lai grieztu platēs, pusvadītāju materiālus un savienotājus no metāliem, piemēram, vara un misiņa.

Saskaņā ar nozares pētījumiem, enerģētikas nozare balstās uz precīzu lāzeraprīzi enerģijas ražošanas iekārtām un atjaunojamās enerģijas sistēmām — griežot daļas turbīnām, siltummainiem un konteineriem, kuriem jāiztur augstas temperatūras un agresīvas vides.

Piegādes laika faktori un projekta plānošana

Izpratne par to, kas ietekmē piegādes termiņus, palīdz efektīvi plānot projektus. Vairāki faktori ietekmē, cik ātri jūsu lāzerapdarinātās detaļas nonāk no dizaina faila līdz gatavai komponentei:

- Dizaina sarežģītība: Sarežģīti raksti ar šauriem toleranču robežām prasa lēnāku griešanas ātrumu un rūpīgāku iestatīšanu

- Materiālu pieejamība: Standarta materiāli tiek nosūtīti ātrāk nekā speciālie sakausējumi, kuriem nepieciešamas īpašas pasūtījumu izpildes procedūras

- Sekundārās darbības: Liekšana, pabeigšana un montāža pievieno apstrādes laiku

- Rindas pozīcija: Ražošanas grafiki metālapstrādes uzņēmumos tuvumā ietekmē izpildes laiku

- Kvalitātes prasības: IATF 16949 vai aviācijas sertifikāti pievieno inspekcijas soļus

Pēc Fortune Laser cenu analīzi , vienīgais svarīgākais faktors, kas ietekmē gan izmaksas, gan piegādes laiku, nav materiāla platība — tas ir mašīnas darba laiks, kas nepieciešams jūsu konkrētajam dizainam. Sarežģītas ģeometrijas ar daudzām šaurām līkumainībām piespiež mašīnu palēnināties, pagarinot gan griešanas laiku, gan piegādes grafiku.

Kā apjomi ietekmē cenas un izpildes termiņus

Pasūtījuma daudzums dramatiski ietekmē jūsu izmaksas par vienu detaļu. Šeit ir iemesls: katram uzdevumam ir fiksētas izmaksas par iestatīšanu, programmēšanu un materiālu apstrādi, kuras tiek sadalītas atkarībā no tā, cik daudz detaļu jūs pasūtat.

| Pasūtījuma apjoms | Tipiska ietekme uz vienu detaļu | Apsvērumi par piegādes laiku |

|---|---|---|

| Prototips (1–5 detaļas) | Augstākās izmaksas par vienu detaļu; iestatīšanas izmaksas netiek samazinātas | Bieži ātrākais; minimāla ietekme uz rindu |

| Zems apjoms (6–50 detaļas) | Mērens samazinājums; sākas dažas ekonomijas | Standarta ražošanas plānošana |

| Vidējs apjoms (51–500 daļas) | Ievērojama ietaupījumi; efektīva izkārtošana samazina atkritumus | Var prasīt atsevišķu mašīnas darba laiku |

| Lielā apjoms (500+ daļas) | Labākā cena; ziņots par atlaidēm līdz pat 70% | Garākas piegādes laikas; nepieciešams ražošanas plānojums |

Izkārtošanas efektivitāte ietekmē arī cenu. Apkopti programmatūras speciālisti kārtē daļas uz materiāla loksnēm, lai minimizētu atkritumus—labāka izkārtošana tieši samazina jūsu materiālu izmaksas. Piesakot piedāvājumus, pajautājiet, kā pakalpojuma sniedzējs risina daļu izkārtošanu un vai tie optimizē izkārtojumus jūsu konkrētajiem pasūtījumu apjomiem.

Automobiļu projektos, kuros nepieciešama ātra reakcija, meklējiet pakalpojumu sniedzējus, kas piedāvā paātrinātas pakalpojumu. Daži ražotāji nodrošina 5 dienu ātro prototipēšanu ar 12 stundu piedāvājuma sagatavošanas laiku—šie rādītāji liecina par nopietnu ieguldījumu klientu apkalpošanas ātrumā. Šaoyi visaptverošā DFM atbalsta pakalpojumi ir piemērs papildu vērtības pakalpojumiem, kas atšķir augstākās klases sniedzējus no pamata griešanas operācijām.

Mēroga ekonomija darbojas jūsu labā: fiksētie iekārtu izmaksas tiek sadalītas pa visām pasūtījuma detaļām, tāpēc izmaksas par vienu detaļu ievērojami samazinās, palielinoties daudzumam.

Plānošana atmaksājas. Vairāku detaļu dizainu apvienošana vienā pasūtījumā, materiālu norādīšana, kurus pakalpojumu sniedzējs jau glabā noliktavā, un elastīgu piegādes laiku noteikšana bieži atver ceļu labākai cenai un ātrākam servisam. Šo dinamiku saprotot, jūs esat labāk sagatavots efektīvi novērtēt pakalpojumu sniedzējus — salīdzinot to spējas ar savām konkrētajām pielietojuma prasībām.

Pareizā metāla lāzerrezes servisa sniedzēja izvēle

Jūs esat apguvuši tehnoloģiju, materiālus un dizaina principus, taču pareiza partnera atrašana, lai realizētu savu projektu? Tieši šeit daudzi inženieri un iepirkumu speciālisti pieļauj kļūdas. Ne visas metāla lāzerrezēšanas pakalpojumu sniedzējas nodrošina vienādus rezultātus, un nepareiza izvēle var nozīmēt termiņu neievērošanu, kvalitātes problēmas un pārmērīgiem izdevumiem. Vai nu jūs meklējat lāzerrezēšanu netālu no manis vai novērtējat globālos piegādātājus, zinot, kas atšķir izcili pakalpojumu sniedzējus no viduviešiem, jūs pasargājat sava projekta rezultātus.

Saskaņā ar Kalifornijas tērauda pakalpojumu nozares norādēm, pareizas lāzerrezēšanas pakalpojumu izvēle būtiski ietekmē projekta panākumus. No aprīkojuma kvalitātes līdz komunikācijas reaģēšanas spējai, vairāki faktori nosaka, vai saņemsiet detaļas, kas atbilst specifikācijām, vai arī saskarsieties ar nomācošu pārstrādes ciklu.

Aprīkojuma un spēju novērtēšana

Aprīkojums, kas stāv aiz jūsu detaļām, ir svarīgāks, nekā jūs varētu gaidīt. Novērtējot lāzerrezēšanas pakalpojumus netālu no manis vai attālinātos pakalpojumu sniedzējus, sāciet ar to aprīkojuma specifikācijām:

- Lāzertechnoloģijas tips: Šķiedras lāzeri dominē mūsdienu metālgriešanā pēc ātruma, precizitātes un ekspluatācijas efektivitātes. Konkrēti jautājiet, kādas sistēmas izmanto pakalpojumu sniedzēji — TRUMPF pārstāv augstāko klasi, ar iekārtām, kas pazīstamas ar izcilu precizitāti un uzticamību

- Jaudas jauda: Augstākas vatu sistēmas spēj apstrādāt biezākus materiālus un griež ātrāk. Uzņēmumam ar 6–12 kW šķiedras lāzeriem ir lielākas iespējas salīdzinājumā ar tādu, kas ierobežota ar 2–3 kW iekārtām

- Galdа izmērs un ietilpība: Lieli griešanas galdi ļauj apstrādāt lielākas detaļas un efektīvi izvietot tās liela apjoma pasūtījumiem

- Materiālu krājumi: Pakalpojumu sniedzēji, kuri uzkrāj bieži lietotos materiālus (tērauds, nerūsējošais tērauds, alumīnijs standarta biezumos), nodrošina ātrāku izpildi nekā tie, kam katram darbam nepieciešami speciāli pasūtījumi

- Sekundārās darbības: Vai pakalpojumu sniedzējs piedāvā liekšanu, pabeigšanu un montāžu? Operāciju konsolidēšana vienkāršo jūsu piegādes ķēdi un nodrošina kvalitātes vienveidību

Pēc industrijas aprīkojuma pārskati , premium ražotāji, piemēram, TRUMPF, Mazak un Bystronic, pastāvīgi nodrošina augstāku griešanas precizitāti un uzticamību. Kad CNC lāzera griešanas pakalpojumu sniedzējs iegulda pirmklasējā aprīkojumā, tas liecina par apņemšanos nodrošināt kvalitatīvus rezultātus.

Nepārskatiet ražošanas jaudu. Jūsu tuvumā esošs lāzera griezējs var piedāvāt lielisku kvalitāti, bet tai trūkst kapacitātes jūsu apjoma prasībām. Vaicājiet par pašreizējiem piegādes laikiem, mašīnu izmantošanas rādītājiem un par to, vai tiek darbinātas vairākas maiņas. Pakalpojumu sniedzēji, kuri darbojas 24/7 ar automatizētām materiālu apstrādes sistēmām, parasti nodrošina ātrāku apgrozījumu lielākiem pasūtījumiem.

Sertifikāti un kvalitātes nodrošināšanas rādītāji

Sertifikāti liecina, vai pakalpojumu sniedzēja kvalitātes sistēmas atbilst noteiktajiem standartiem. CNC lāzera griešanas pakalpojumiem, kuri kalpo prasīgām nozarēm, šie apliecības ir svarīgas:

- ISO 9001:2015: Pamatkvalitātes pārvaldības sertifikācija, kas garantē dokumentētus procesus, klientu orientētību un nepārtrauktu uzlabošanu

- IATF 16949: Būtisks automašīnu piegādes ķēdes darbam — šis sertifikāts ievieš slīpās ražošanas prasības, defektu novēršanas protokolus un stingras atšķirību samazināšanas prasības

- AS9100: Aeronautikas līdzvērtīgs standarts, kas prasa vēl stingrākas kontroles metodes lidaparātiem kritiskiem komponentiem

- NADCAP: Īpaša procesa akreditācija termoapstrādei, metināšanai un citām kontrolētām operācijām

Pārsniedzot sertifikācijas, tieši novērtējiet kvalitātes kontroles prakses. Saskaņā ar nozares labākajām praksēm, cienījami piegādātāji ievēro stingras kvalitātes kontroles pasākumus un ar prieku dalās iepriekšējo darbu paraugos. Lūdziet parādīt detaļu paraugus, pieprasiet toleranču spējas pētījumus un vaicājiet par inspekcijas aprīkojumu — CMM mašīnas, optiskie salīdzinātāji un kalibrēti mērierīces liecina par nopietnu ieguldījumu kvalitātē

Klientu atsauksmes un nozares reputācija sniedz papildu ieskatu. Iespējams, ka stabila uzņēmuma ar spēcīgiem ieteikumiem nodrošinās labāku vispārējo pieredzi. Nevilcinieties lūgt atsauksmes no klientiem ar līdzīgiem jūsu projekta nosacījumiem.

Precīzu piedāvājumu iegūšana un pakalpojumu salīdzināšana

Esi gatavs pieprasīt lāzerkrāsēšanas cenu? Tas, kā tu pieej šim procesam, ietekmē gan precizitāti, gan spēju godīgi salīdzināt pakalpojumu sniedzējus. Mūsdienīgi metāla lāzerkrāsēšanas pakalpojumi bieži piedāvā tiešsaistes piedāvājumu sistēmas, kas ģenerē momentānas aptuvenās cenas no augšupielādētiem dizaina failiem. Lai gan tas ir ērti, šādi automātiskie piedāvājumi darbojas vislabāk vienkāršām detaļām — sarežģīti projekti izdevīgāk tiek apspriesti tiešā veidā.

Pieprasot piedāvājumus, nodrošiniet pilnu informāciju:

- Dizaina faili: Vektorformāti (DXF, DWG) ar skaidri definētām griešanas trajektorijām

- Materiāla specifikāciju: Precīza marka, biezums un virsmas pārklājuma prasības

- Daudzums: Tūlītējās vajadzības un paredzamie gadskārtējie apjomi, ja piemērojami

- Pieļaujamās novirzes: Norādiet kritiskos izmērus atsevišķi no vispārējām prasībām

- Sekundārās darbības: Liekšana, pabeigšana, armatūras ievietošana vai montāžas vajadzības

- Piegādes prasības: Mērķa datumi un piegādes preferences

Piedāvājumu izvērtēšanai nepieciešama uzmanība tam, kas ir iekļauts — un kas nav. Materiālu izmaksas, griešanas laiks, sekundārās operācijas un pabeigšana katrs ietekmē kopējās izmaksas. Daži pakalpojumu sniedzēji apvieno pakalpojumus komplektos; citi visu detalizē atsevišķi. Uzdodiet precizējošus jautājumus, lai pārliecinātos, ka salīdzināt līdzvērtīgas darbu apjomas, novērtējot vairākus piedāvājumus.

Uzņēmums, kas vērtē klientu apkalpošanu, būs vairāk iespējams nodrošināt pozitīvu pieredzi un augstas kvalitātes rezultātus. Meklējiet pakalpojumu sniedzējus, kuri ir atsaucīgi, uzmanīgi un kurie jūs informē visā procesa laikā.

Atbildes laiks pats par sevi liecina par pakalpojuma sniedzēja kvalitāti. Novērtējot lāzera griešanas pakalpojumus tuvumā, pievērsiet uzmanību tam, cik ātri potenciālie piegādātāji atbild uz vaicājumiem. Vadošie ražotāji sevi vērtē pēc ātra izpildes — daži standarta praksi padara 12 stundu piedāvājumu atbildes termiņu. Shaoyi 5 dienu ātrā prototipēšanas spēja un plašā DFK atbalsta nodrošināšana ir piemērs papildu vērtības pakalpojumiem, ko iegādātājiem vajadzētu meklēt, kad svarīgi ir projekta termiņi.

DFK atbalsta vērtība sarežģītiem projektiem

Ražošanai paredzēta konstruēšana (DFK) atbalsts atdala pamata griešanas pakalpojumus no patiesiem ražošanas partneriem. Saskaņā ar nozares vadlīnijām , dizaina palīdzība var būt neaizstājama, ja jums nepieciešama palīdzība savas projekta konstrukcijas attīstībā vai jums ir ierobežota pieredze ar lāzera griešanu.

Ko ietver efektīvs DFK atbalsts?

- Projekta pārskatu: Identificēt elementus, kas var izraisīt griešanas problēmas pirms ražošanas uzsākšanas

- Materiālu ieteikumi: Ieteikt alternatīvas, kas uzlabo ražošanas vieglumu vai samazina izmaksas

- Toleranču optimizācija: Palīdz precizēt izmērus, kur tie ir svarīgi, vienlaikus atslābinot nekritiskos izmērus

- Izmaksu samazināšanas ieteikumi: Ieteikt konstrukcijas modificējumus, kas vienkāršo ražošanu

- Montāžas apsvērumi: Nodrošina, ka daļas savstarpēji darbojas, kad vairākām sastāvdaļām jāsavienojas precīzi

Īpaši automašīnu un aviācijas projektos DFM atbalsts novērš dārgas iterācijas. Pakalpojumu sniedzēji, piemēram, Shaoyi, kuri apvieno lāzerkrāsēšanu ar metāla štampēšanas pieredzi, saprot, kā dizaina izvēles ietekmē visus ražošanas procesus — nodrošinot ievirzes, ko tīri griešanas darbnīcas vienkārši nevar piedāvāt.

Galvenais novērtējuma pārbaudes saraksts

Pirms piesakieties pie jebkura tuvākā lāzergriešanas pakalpojuma vai attālināta sniedzēja, pārbaudiet šos būtiskos aspektus:

| Novērtēšanas faktors | Ko meklēt | Sarkanās karogu zīmes |

|---|---|---|

| Aprīkojuma kvalitāte | Mūsdienīgi šķiedras lāzeri (TRUMPF, Mazak, Bystronic); pietiekama jauda jūsu materiāliem | Novecojuši tikai CO2 sistēmu risinājumi; nenoteikts apraksts par aprīkojumu |

| Materiālu noliktava | Izkrauti bieži lietotie materiāli; ātra piekļuve speciālām markām | Katrai materiāla veida nepieciešams īpašs pasūtījums |

| Sekundāro darbības | Liekšana, pabeigšana, montāža iekšēji | Viss jāapstrādā ārēji; fragmentēta piegādes ķēde |

| Sertifikāti | Minimums ISO 9001; IATF 16949 automašīnu rūpniecībai | Nav kvalitātes sertifikātu; nevar nodrošināt dokumentāciju |

| Komunikācija | Ātri atbildētie piedāvājumi; skaidras projekta atjauninājumu ziņas; viegli sasniedzami kontakti | Lēnas atbildes; nenoskaidrota cena; grūti sazināties |

| DFM atbalsts | Proaktīvs dizaina atgriezeniskās saites sniegums; ražošanas ekspertīze | tikai „iesniedz failu, mēs to sagriezīsim“ attieksme |

Ģeogrāfiskie apsvērumi arī ietekmē jūsu lēmumu. Tuvojas lāzerrezēšanas pakalpojumu sniedzējs var piedāvāt priekšrocības piegādes izmaksās, realizācijas laikā un personiskās sarunās, kad tas nepieciešams. Tomēr specializētas spējas vai konkurētspējīgas cenas no tālākiem piegādātājiem var pārsvarā svērt tuvuma priekšrocībām lielākiem projektiem.

Pareizs metāla lāzerrezes pakalpojumu sniedzējs kļūst par ražošanas partneri, nevis vienkārši piegādātāju. Novērtējot aprīkojumu, sertifikācijas, komunikācijas kvalitāti un papildu vērtību piedāvājošos pakalpojumus, piemēram, DFM atbalstu, jūs atradīsiet tādus sniedzējus, kas spēj veiksmīgi īstenot jūsu projektus — no sākotnējā dizaina faila līdz gataviem piederumiem, kas gatavi montāžai.

Bieži uzdotie jautājumi par metāla lāzerrezes pakalpojumiem

1. Kāda ir metāla lāzerkrāsēšanas cena?

Metāla lāzerrezes izmaksas ir atkarīgas no vairākiem faktoriem, tostarp mašīnas darba laika, materiāla veida, biezuma un dizaina sarežģītības. Stundas likmes parasti svārstās no 60–150 USD, bet griešanas ātrums atkarībā no materiāla un lāzera jaudas var būt no 1–20 m/min. Vienkārši dizaini uz plāniem materiāliem maksā mazāk, savukārt sarežģīti raksti uz bieziem plātnēm prasa vairāk mašīnas laika un izmaksas. Apjoma atlaidēm var ievērojami samazināt izmaksas par katru daļu — lieliem pasūtījumiem no 500 vai vairāk daļām var tikt panāktas ietaupījuma summas līdz pat 70% salīdzinājumā ar prototipiem.

2. Vai metāla lāzerrezes ir dārgas?

Lāzera griešana metālam nodrošina konkurētspējīgu cenu attiecībā pret citām metodēm, īpaši precizitātes darbiem uz plāniem līdz vidēji bieziem materiāliem. Lai gan sākotnējie piedāvājumi var šķist augstāki nekā plazmas griešanai, lāzera griešana bieži novērš sekundāras pabeigšanas operācijas, samazinot kopējās projekta izmaksas. Šķiedras lāzera tehnoloģija ir ievērojami samazinājusi ekspluatācijas izmaksas, ar minimāliem patēriņa materiāliem un uzturēšanas prasībām. Sloksnēm ar sarežģītām ģeometrijām un šaurām pieļaujamām novirzēm lāzera griešana bieži izrādās izdevīgāka nekā mehāniskās alternatīvas, kurām nepieciešams speciāls apstrādes rīks.

3. Cik maksā lāzerkrāsēšanas pakalpojums?

Lāzera griešanas pakalpojumu cena atkarīga no mašīnas darba laika, kas tieši saistīts ar dizaina sarežģītību un materiāla biezumu. Daudzi pakalpojumu sniedzēji uzraisa 50–150 USD par katru mašīnas darba stundu. Tiešsaistes piedāvājumu platformas nodrošina tūlītējas aptuvenās cenas standarta daļām, savukārt sarežģītiem projektiem ir ieteicams tiešs konsultēšanās. Faktori, kas ietekmē cenu, ietver materiālu izmaksas, sekundāras operācijas, piemēram, liekšanu vai pabeigšanu, kā arī pasūtījuma apjomu. Lai nodrošinātu precīzu izmaksu salīdzinājumu, ieteicams pieprasīt piedāvājumus no vairākiem pakalpojumu sniedzējiem ar pilnīgām specifikācijām.

4. Kādas materiālas var griezt ar lāzeru?

Lāzergriešana apstrādā plašu metālu klāstu, tostarp oglekļa tēraudu (līdz 30 mm), nerūsējošo tēraudu (līdz 20 mm), alumīniju (līdz 15 mm), misiņu, varu un titānu. Oglekļa tērauds tiek griezts visefektīvāk, izmantojot skābekli veicinātas reakcijas, savukārt atstarojošiem metāliem, piemēram, alumīnijam un varam, nepieciešami jaudīgāki šķiedras lāzeri. Materiāla izvēlē jādod priekšroka pielietojuma prasībām — korozijas izturībai, svara ierobežojumiem un mehāniskajām īpašībām, bet griešanas apsvērumi jāuzskata par otršķirīgiem. Pakalpojumu sniedzēji uzkrāj bieži lietotus materiālus, lai ātrāk izpildītu pasūtījumus.

5. Kā izvēlēties lāzergriešanas pakalpojumu sniedzēju?

Novērtējiet piegādātājus, pamatojoties uz aprīkojuma kvalitāti (mūsdienīgas šķiedras lāzerierīces no TRUMPF, Mazak vai Bystronic), sertifikātiem (ISO 9001, IATF 16949 automašīnu rūpniecībai), materiālu krājumu un sekundāro operāciju iespējām. Reakcijas laiks norāda uz servisa kvalitāti — vadošie ražotāji piedāvā cenu piedāvājumu izsniegšanu 12 stundu laikā un ātro prototipēšanu 5 dienu laikā. Pieprasiet parauga detaļas, pārbaudiet kvalitātes kontroles procesus un novērtējiet DFM atbalsta pieejamību. Piegādātāji, kas piedāvā plašas pakalpojumu iespējas no griešanas līdz pabeigšanai, vienkāršo jūsu piegādes ķēdi un nodrošina stabili augstu kvalitāti.

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —