Kaltie pret mašināti autoizstrādājumi: izturība vai precizitāte?

TL;DR

Izvēloties starp kalumiem un apstrādātiem automašīnu daļām, galvenais kompromiss ir starp izturību un precizitāti. Kalšana rada stiprākas, izturīgākas sastāvdaļas, kas ideāli piemērotas augsta sprieguma lietojumprogrammām, jo tās sakārto metāla iekšējo graudu struktūru. Savukārt apstrāde nodrošina augstāku precizitāti sarežģītiem dizainiem un parasti ir rentablāka prototipu un zema apjoma ražošanas gadījumos.

Pamatprocesu izpratne

Lai pieņemtu informētu lēmumu, ir būtiski saprast pamata atšķirības starp kalšanu un apstrādi. Šie divi paņēmieni veido metālu principiāli pretējos veidos, kas tieši ietekmē gala komponenta veiktspēju, izmaksas un pielietojuma piemērotību.

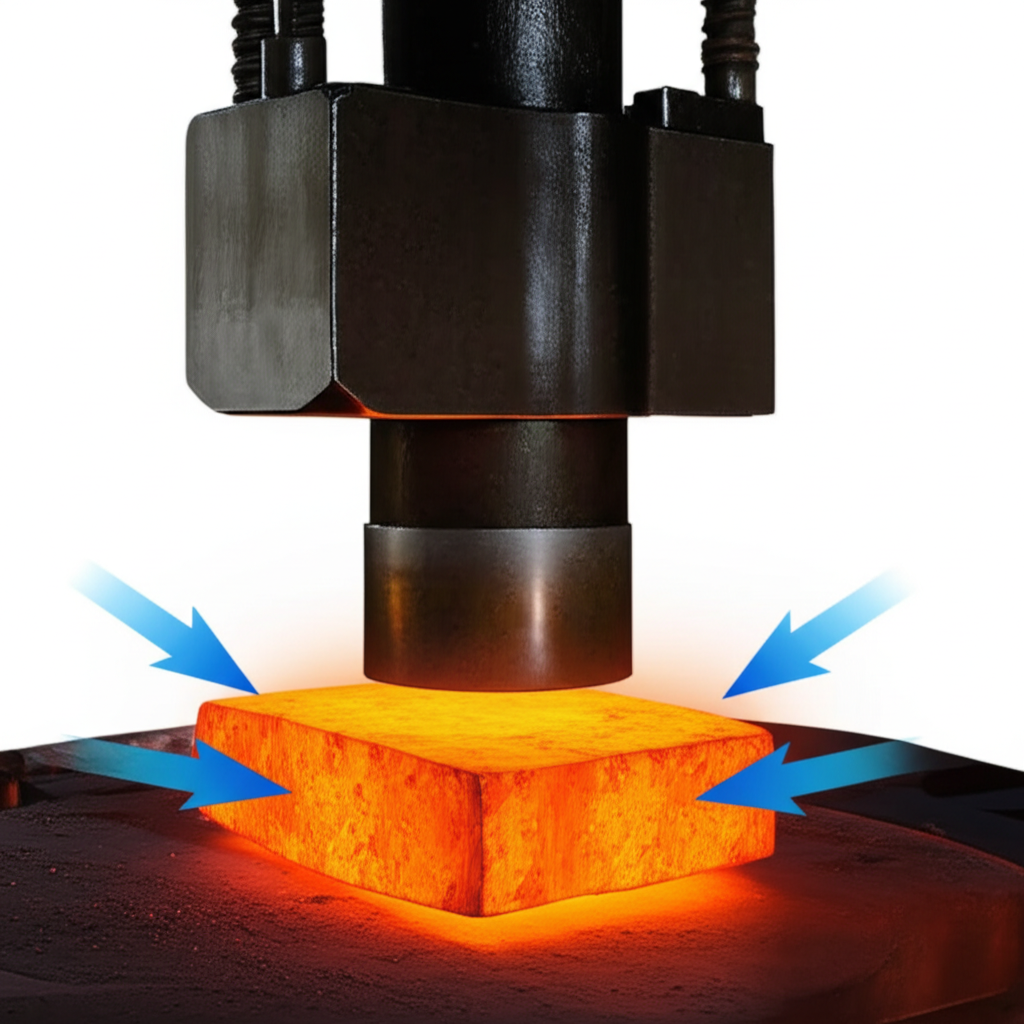

Kas ir kalšana?

Kalšana ir ražošanas process, kurā metāls tiek formēts, izmantojot lokalizētas kompresijas spēkus. Parasti metāls tiek uzsildīts līdz plastiskai temperatūrai un pēc tam sists vai iepresēts veidnē, lai iegūtu vajadzīgo formu. Šī metode nemazina materiāla daudzumu, bet gan pārveido to, piespiežot metāla iekšējo graudu struktūru sakārtoties atbilstoši detaļas kontūrai. Tieši šī graudu orientācija ir galvenais iemesls, kāpēc kaltām detaļām piemīt izcilas izturības īpašības pret triecieniem un nogurumu. Iedomājieties kā koka šķiedras: gara dēļa stiprums ir vislielākais tad, ja slodze tiek pielikta pa šķiedru, nevis pret to. Kalšana metālam sasniedz līdzīgu efektu.

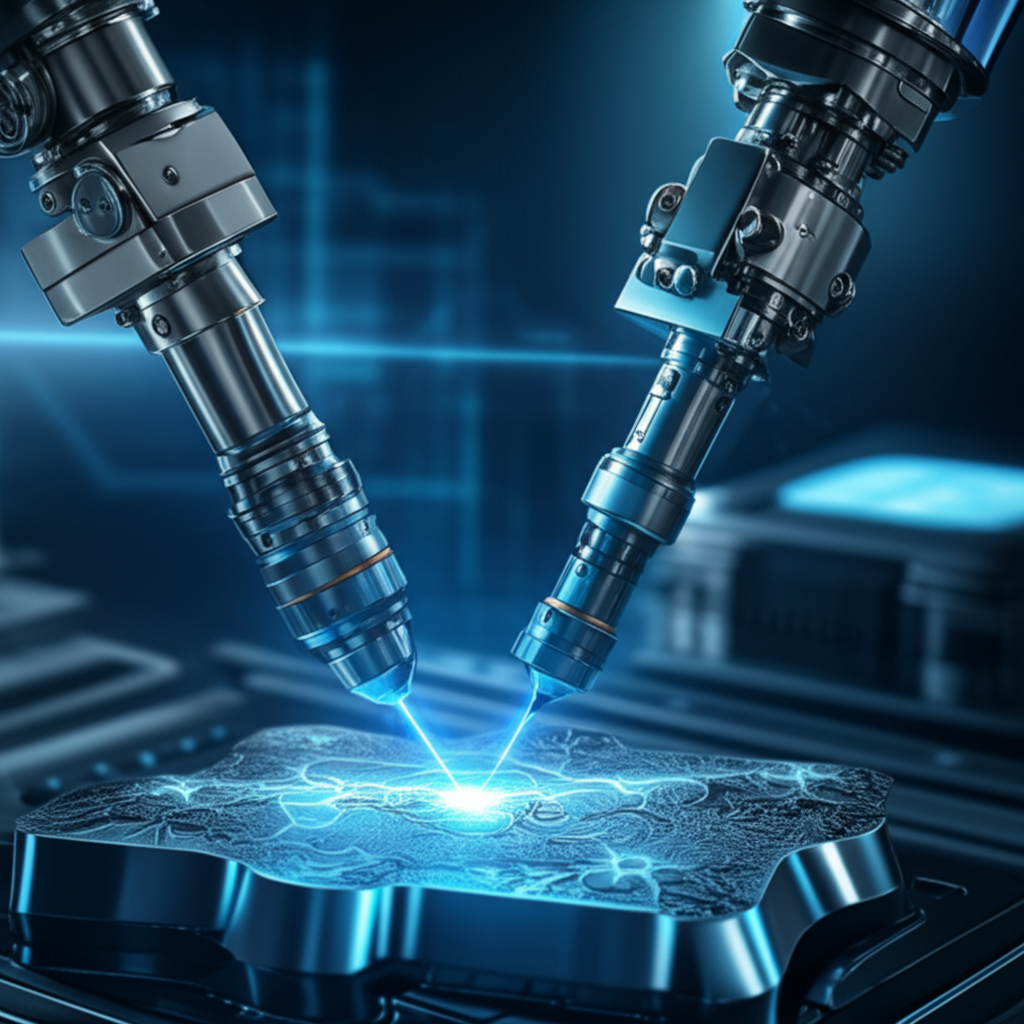

Kas ir apstrāde ar griešanu?

Apgriešana ir substraktīvs process, kas sākas ar metāla cietu bloku, bieži sauktu par bluķi, un no tā tiek noņemts materiāls, lai iegūtu galīgo formu. To parasti veic, izmantojot datorizētas skaitliskās vadības (CNC) mašīnas, kas spēj veikt ļoti precīzus un sarežģītus griezumus, urbjumus un apstrādi. Atšķirībā no kalšanas, apgriešana griež cauri metāla dabiskajai struktūrai, kas var radīt potenciālas vājās vietas. Tomēr tās galvenais priekšrocība ir spēja ražot detaļas ar ļoti maziem pieļāvumiem un sarežģītām ģeometrijām, kuras būtu neiespējami iegūt tikai ar kalšanu.

Strukturālā integritāte: kāpēc kalšana rada stiprākas detaļas

Viena no svarīgākajām vērtībām, ko liecina kausēšana automašīnu pielietojumos, ir tās spēja ražot detaļas ar pārākām mehāniskām īpašībām. Kad kāda komponente tiek pakļauta augstam spriegumam, ekstrēmiem temperatūras apstākļiem vai atkārtoti iedarbojas triecieni — piemēram, dzinēja vārpsta vai savienojošais plecs — tad strukturālā integritāte ir neapspriežama. Kausēšana nodrošina šo uzticamību, pamatīgi uzlabojot metāla iekšējo struktūru.

Procesa lietošana milzīga spiediena refina metāla graudu struktūru, novēršot iekšējās dobumus un porainību, kas var rasties citos procesos, piemēram, lējumā. Tas rada blīvu, viendabīgu materiālu. Vēl svarīgāk ir tas, ka tas veido tā saukto 'graudu plūsmu'. Metāla graudi tiek izstiepti un virzīti, lai sekotu komponentes formai, radot nepārtrauktas, nepārtrauktas stiprības līnijas. Šis virzienu orientējums būtiski uzlabo vairākas galvenās īpašības:

- Stiepes izturība: Spēja pretoties izraujanai.

- Ietekmes izturība: Spēja absorbēt pēkšņus triecienus, nepazeminoties lūzumam.

- Nodiluma ilgums: Izturība, lai izturētu atkārtotas slodzes ciklus laika gaitā.

Pateicoties šai uzlabotajai strukturālajai integritātei, kaltos komponentus bieži var projektēt vieglākus nekā tos, kas izgatavoti ar apstrādi vai liešanu, nezaudējot izturību. Automobiļu veiktspējai, kur svarīgi ir samazināt nesasverto masu, šis izturības un svara attiecības koeficients ir liels ieguvums.

Precizitāte, sarežģītība un izmaksas: kur apstrādei ir priekšrocība

Kaut arī kalšanā ir priekšrocība attiecībā uz izejas materiāla izturību, apstrāde dominē tajās lietošanas jomās, kur nepieciešama precizitāte, dizaina elastība un izmaksu efektivitāte mazākiem apjomiem. CNC apstrādes substraktīvā daba ļauj sasniegt tādu detaļu līmeni un precizitāti, kādu vienādojumā ar kalšanu nav iespējams sasniegt. Detaļām ar sarežģītiem iekšējiem kanāliem, intriķīgām virsmas īpašībām vai ārkārtīgi gludas pabeigšanas prasībām apstrāde bieži vien ir vienīgais reālais risinājums.

Arī ekonomiskie apsvērumi atšķiras ievērojami. Kalšanai nepieciešama dārgu, cieto tērauda formu izgatavošana, kas nozīmē lielu sākotnējo ieguldījumu. Tādēļ kalšana ir visrentablāka lielserijas ražošanai, kur rīkojuma izmaksas var sadalīt pa tūkstošiem vienību. Savukārt apstrādei ar griešanu raksturīgas minimālas rīkojuma izmaksas un ātra programmēšana, tāpēc tā ir ideāla prototipiem, individuāliem piederumiem vai nelieliem ražošanas partijām, kuros galvenais ir elastība.

Uzņēmumiem, kuriem nepieciešami lielserijas kalti komponenti, ir būtiski sadarboties ar specializētu pakalpojumu sniedzēju, lai efektīvi pārvaldītu šīs sarežģītības. Piemēram, uzņēmumiem, kuriem nepieciešama uzticama lielserijas ražošana, pakalpojumu sniedzēji kā Shaoyi Metal Technology nodrošina specializētas automašīnu kalšanas pakalpojumu sniegšanu, sākot ar iekšējas formas ražošanu līdz masveida ražošanai, nodrošinot gan IATF16949 sertificētu kvalitāti, gan efektivitāti.

Šeit ir galveno kompromisu kopsavilkums:

| Faktors | Formēšana | Dzeloņošana |

|---|---|---|

| Instrumentu ieguldījums | Augsts (nepieciešamas pielāgotas formas) | Zema (minimāla rīkojuma izmantošana) |

| Izmaksa par vienību (liels apjoms) | Nolaist | Augstāks |

| Izmaksa par vienību (mazs apjoms) | Augstāks | Nolaist |

| Izstrādājumu sarežģītība | Mērens | Ļoti augsts |

| Galīgā precizitāte / pieļaujamās novirzes | Zemāk (bieži nepieciešams sekundārs apstrādes process) | Ļoti augsts (mikronu līmenī) |

| Materiālu atkritumi | Zems (gandrīz galīgā forma) | Augsts (izņemšanas process) |

Lietošanas vadlīnijas: Pareizā procesa izvēle automašīnu daļām

Šo tehnisko atšķirību pārtulkošana konkrētos lēmumos prasa skatīties uz specifiskiem automašīnu pielietojumiem. Kala vs. apstrādātām daļām izvēle galu galā ir atkarīga no komponenta lomas, slodzēm, kuras tas izturēs, un ražošanas prasībām.

Izvēlieties kaltu par augstas slodzes, kritiskām sastāvdaļām

Kalšana ir neapstrīdama izvēle tām detaļām, kuru sabrukums varētu būt katastrofāls. Šīs sastāvdaļas parasti atrodas dzinējā, piedziņas sistēmā un suspensijas sistēmās, kur tās tiek pakļautas milzīgai un nepārtrauktai slodzei. Kaltu daļu pārākā izturība un noguruma pretestība nodrošina ilgtermiņa uzticamību un drošību. Tipiski piemēri ietver:

- Kolenvārpstas un savienojumu sviras: Tās izjūt pastāvīgas rotācijas un svārstības spēkus dzinēja iekšpusē.

- Pārnesumu zobrati un vārpstas: Jāiztur augsts krūķis un nodilums.

- Stūres piekabes un vadības sviras: Svarīgi transportlīdzekļa drošībai un vadāmībai.

- Ratu ieliktņi un ass komponenti: Nes transportlīdzekļa svaru un absorbēceļa triecienus.

Izvēlieties apstrādi ar griešanu prototipiem un sarežģītiem dizainiem

Apstrāde ar griešanu ir ideāls risinājums detaļām, kur precizitāte ir svarīgāka par galīgo izturību, vai kad ražošanas apjomi ir mazi. Tās elastība ļauj inženieriem ātri izveidot un iterēt dizainus, neieguldoties dārgos formās. Tā ir būtiska arī sarežģītu formu izveidei, kuras nevar izkausēt. Tipiskas lietojumprogrammas ietver:

- Pielāgoti stiprinājumi un montāžas elementi: Bieži prasa specifiskas ģeometrijas unikālām konstrukcijām.

- Sarežģīti korpusi: Piemēram, elektronisko vadības bloku (ECU) vai sensoru korpusi.

- Prototipa daļas: Lai pārbaudītu piemērotību un funkcionalitāti pirms pārejas uz masveida ražošanu.

- Tirgus aizmugures veiktspējas daļas: Kur ir parasta pielāgošana un zemas sērijas ražošana.

Daudzos gadījumos tiek izmantots hibrīda pieeja, kad detaļa vispirms tiek kalta, lai iegūtu tās pamatformu un izturību, bet pēc tam tā tiek pabeigta ar precīzu apstrādi, lai sasniegtu precīzas galīgās dimensijas un īpašības. Tas apvieno abus labākos aspektus, nodrošinot stipru un precīzu komponentu.

Galīgā lēmuma pieņemšana

Izlēmums starp kausētiem un apstrādātiem automašīnu daļām ir svarīgs inženierijas un biznesa lēmums. Kausēšana nodrošina nevienlīdzināmu izturību un ilgmūžību augstas slodzes un liela apjoma komponentiem, optimizējot metāla graudu struktūru. Apstrāde nodrošina augstāku precizitāti, dizaina elastību un izmaksu efektivitāti prototipiem, individuāliem darbiem un sarežģītām detaļām. Rūpīgi novērtējot konkrētas lietošanas mehāniskos prasījumus, ražošanas apjomu, dizaina sarežģītību un budžetu, ražotāji var izvēlēties procesu, kas nodrošina optimālu līdzsvaru starp veiktspēju un vērtību.

Bieži uzdotie jautājumi

1. Kādi ir kausēšanas priekšrocības salīdzinājumā ar apstrādi?

Galvenā kausēšanas priekšrocība ir pārāka mehāniskā izturība. Kausēšanas process orientē metāla graudu struktūru, uzlabojot tā stiepes izturību, triecienu izturību un izturību pret nogurumu. Tas ir arī izdevīgāk liela apjoma ražošanai un rada mazāk materiāla atkritumu salīdzinājumā ar substraktīvo apstrādes procesu.

2. Vai kaltie izstrādājumi ir labāki?

Kaltie izstrādājumi ir labāki pielietojumos, kuros svarīgākie faktori ir izturība, ilgmūžība un pretestība pret augstu slodzi vai triecieniem. Sastāvdaļām, piemēram, dzinēja krustvārstiem vai suspensijas daļām, kaltēšana ir pārāka. Tomēr detaļām, kurām nepieciešama ļoti liela precizitāte, sarežģīti dizaini vai mazi ražošanas apjomi, biežāk labāka izvēle ir apstrādzātie izstrādājumi.

3. Kādi ir tērauda kausējuma trūkumi?

Galvenie kaltēšanas trūkumi ietver augstas sākotnējās veidņu izmaksas, kas var padarīt šo procesu dārgu nelieliem ražošanas serijām. Šis process nodrošina arī mazāku dimensiju precizitāti un kontroli pār galīgo formu salīdzinājumā ar apstrādi, bieži prasot sekundāras apstrādes operācijas, lai sasniegtu stingrus toleranču ierobežojumus. Turklāt tas nav piemērots sarežģītu iekšējo ģeometriju izveidei.

4. Kāpēc frezēšana un tērēšana (apstrāde) ir labāka par kaltēšanu?

Apmeklēšana, kas ietver frēzēšanu un apdarināšanu, ir labāka par kausēšanu, kad nepieciešama augsta precizitāte, ciešas pieļaujamās novirzes un sarežģītas ģeometriskas formas. Tā ir arī elastīgāka un izmaksu ziņā efektīvāka prototipu un maziem sērijas ražošanas apjomiem, jo tai nav nepieciešams dārgs pielāgots instrumentārijs. Sastāvdaļām, kas nav pakļautas ļoti lielām slodzēm, apstrāde ir efektīvs un lēts ražošanas risinājums.

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —