Kaltie pret izgatavotām detaļām: kas ir stiprāks konstrukcijām?

TL;DR

Strukturāliem pielietojumiem kaltās detaļas parasti ir stiprākas, izturīgākas un uzticamākas nekā izgatavotas detaļas. Kalšana formas metālu, izmantojot intensīvu spiedienu un siltumu, veidojot nepārtrauktu un orientētu graudu struktūru, kas palielina izturību pret triecieniem un nogurumu. Izgatavošana, kas ietver metināšanu vai atsevišķu metāla gabalu savienošanu, nodrošina lielāku dizaina elastību un bieži ir izdevīgāka pielāgotiem vai zema apjoma projektiem, taču tās stiprums ir atkarīgs no metinājumu kvalitātes.

Galveno procesu izpratne: Kalšana un izgatavošana

Pareiza ražošanas procesa izvēle ir būtiska, lai nodrošinātu strukturālo komponentu drošību, ilgmūžību un veiktspēju. Lēmums starp kalšanu un izgatavošanu ir atkarīgs no izpratnes par to, kā katrs process pamatā darbojas, un kā tas ietekmē gala produkta mehāniskās īpašības.

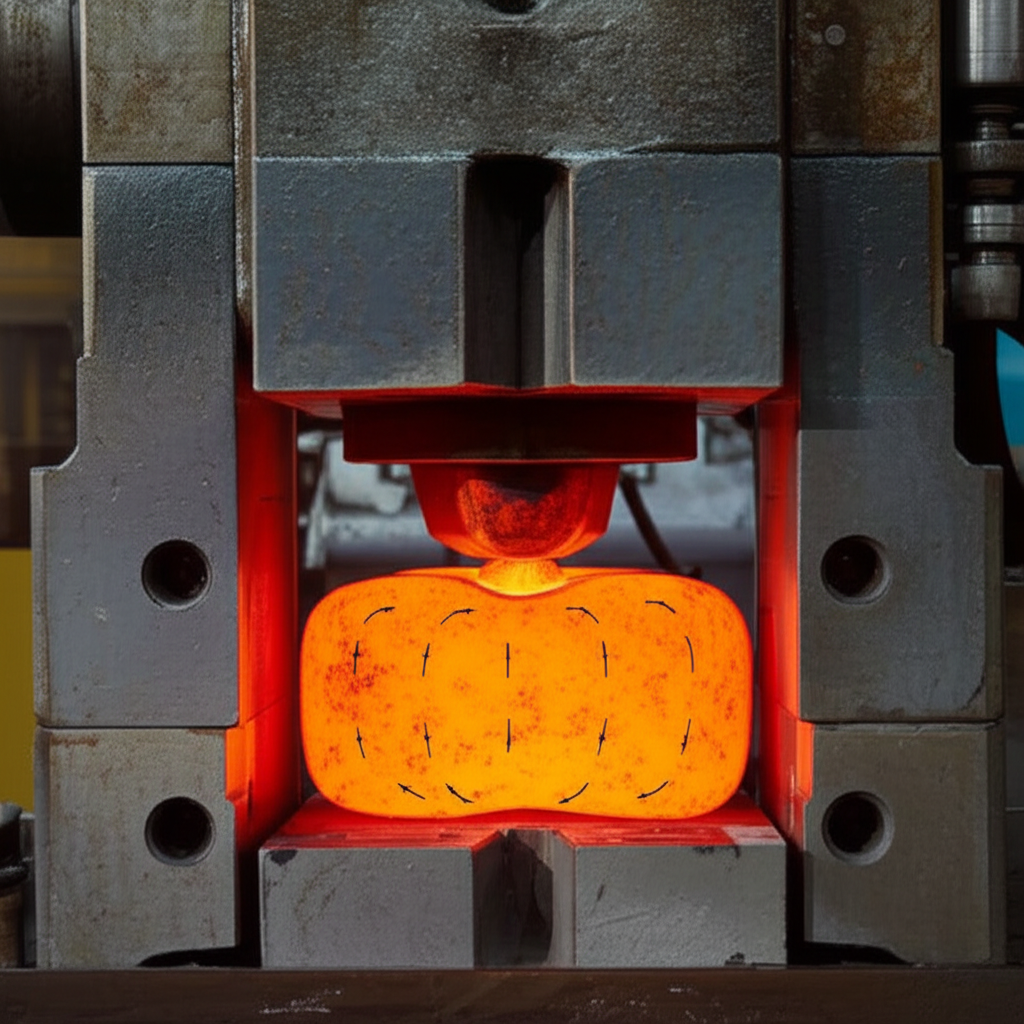

Kalšana ir metālapstrādes process, kurā vienu metāla gabalu formē, izmantojot lokalizētas kompresijas spēkus, bieži paaugstinātās temperatūrās. Metāls tiek sildīts, līdz tas kļūst plastisks, un pēc tam to sit vai iepressē kaluma veidnē, lai iegūtu vajadzīgo formu. Šī intensīvā deformācija uzlabo metāla iekšējo graudu struktūru, sakārtojot to atbilstoši detaļas kontūrām. Šis nepārtrauktais graudu plūsmas virziens ir galvenais iemesls, kāpēc kaltās detaļas raksturo lielāka izturība un izturība, jo tādējādi tiek novērsti iekšējie dobumi un nesakārtotības, kas var izraisīt komponenta sabrukumu slodzes apstākļos. Kaltām detaļām piemīt augsta stiepes izturība, triecienu izturība un izturība pret nogurumu.

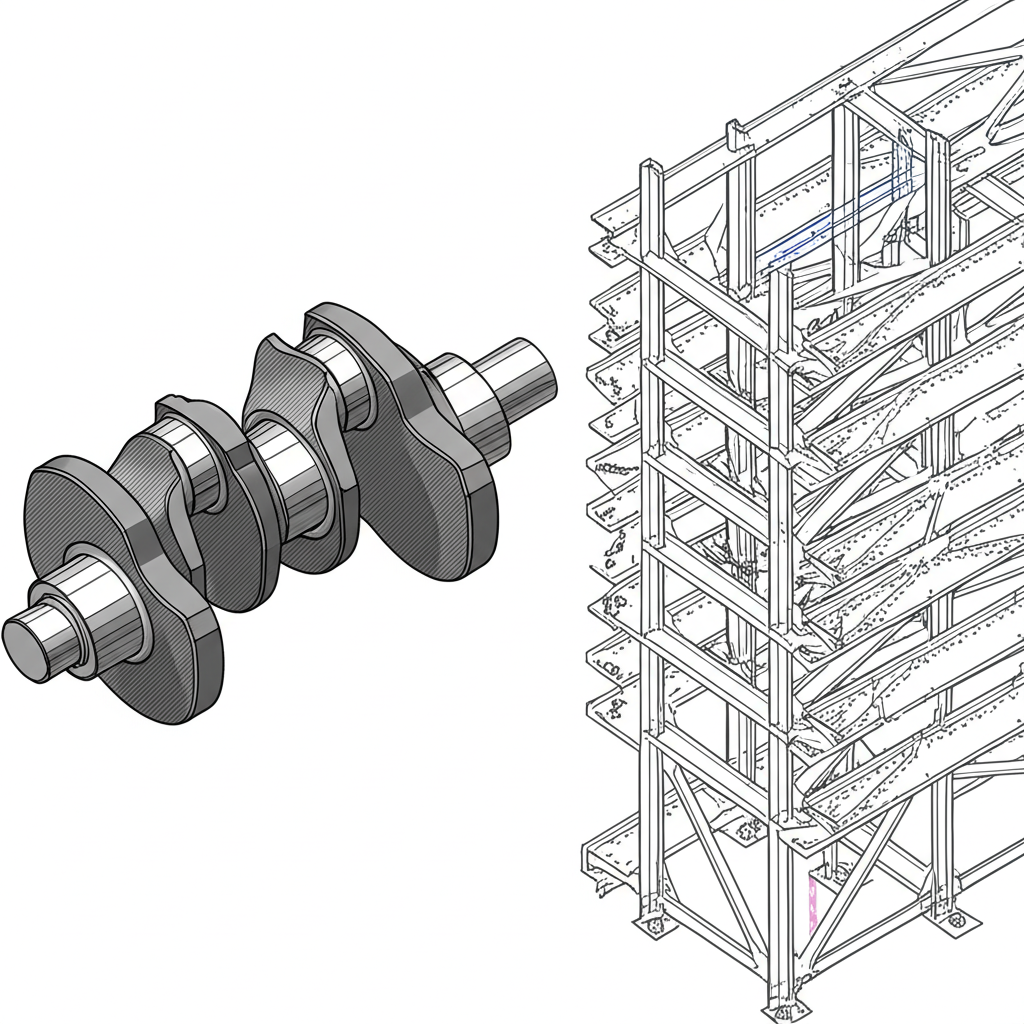

Ražošana, gluži pretēji, ir aditīvs vai montāžas process. Tā ietver atsevišķu metāla gabalu griešanu, liekšanu un montāžu, lai izveidotu pabeigtu struktūru. Šie atsevišķie komponenti tiek savienoti, izmantojot tādas tehnoloģijas kā metināšana, skrūvēšana vai kniedēšana. Lai gan ražošana nodrošina lielu elastību sarežģītu un liela mēroga dizainu veidošanā, ko nevarētu izgatavot kausējot, gala daļas izturība principā ir ierobežota ar tās savienojumu izturību. Piemēram, metinājumi var radīt vājus punktus, paliekspriegumus un potenciālas nepilnības, kas var apdraudēt komponenta vispārējo integritāti, īpaši augstas slodzes vai cikliskas slodzes vidē.

Salīdzinājums: galvenie atšķirības faktori konstrukciju lietošanai

Izlēmējot starp kaltiem un izgatavotiem piederumiem strukturāliem pielietojumiem, vairāki galvenie faktori nosaka optimālo izvēli. Spēka, dizaina brīvības un izmaksu kompromisi ir centrālie lēmumu pieņemšanas procesa aspekti. Parasti kalts komponents ir stiprāks un uzticamāks, savukārt izgatavošana nodrošina lielāku elastību un bieži vien ir ekonomiskāka unikāliem vai maziem sērijas ražojumiem.

Spēks un Izturība

Lielākā kaltu piederumu priekšrocība ir to izcilais izturības attiecība pret svaru. Kaltēšanas process rada nepārtrauktu graudu plūsmu, kas seko daļas formai, novēršot vājos punktus un uzlabojot mehāniskās īpašības. Saskaņā ar dažām analīzēm, kalti piederumi var būt līdz pat 26% izturīgāki salīdzinājumā ar komponentēm, kas izgatavoti ar citām metodēm. Tas padara tos ļoti izturīgus pret triecieniem un noguruma izraisītu bojājumu. Savukārt montāžas detaļas balstās uz to metināto savienojumu integritāti. Pat ar augstas kvalitātes metināšanu apkopes zonai ap metinājumu var būt atšķirīgas mehāniskās īpašības salīdzinājumā ar pamatmetālu, veidojot potenciālas bojājuma vietas cikliskas slodzes ietekmē.

Materiāla integritāte un uzticamība

Kalšana rada blīvu, neporainu materiāla struktūru. Šī viendabība nodrošina prognozējamu darbību un uzticamību, kas ir ļoti svarīgi kritiskām konstrukcijas lietojumprogrammām, kurās neizdodas nav pieļaujams. Montāžas konstrukcijām, kurās ir vairākas daļas un savienojumi, ir lielāka iespēja slēptajiem defektiem, piemēram, nepilnīgai metinājuma caururbšanai, plaisām vai porainībai. Šīs nesaskaņas var būt grūti noteikt un laika gaitā tās var izplatīties, izraisot agrīnu izgāšanos. Vienas gabala kalta daļa, kas ir homogēna, nodrošina augstāku pārliecību par tās strukturālo integritāti.

Dizaina sarežģītība un universālums

Ražošanai ir skaidra priekšrocība attiecībā uz dizaina elastību. Tā kā tā ietver sastāvdaļu montāžu, to var izmantot lielu, sarežģītu un pielāgotu struktūru veidošanai, kuras būtu nepraktiski vai pārāk dārgas ražot ar kalšanu. Kalšana ir ierobežota ar nepieciešamību pēc veidnēm, kuru izgatavošana var būt sarežģīta un dārga, tādējādi padarot to mazāk piemērotu vienreizējiem izstrādājumiem vai ļoti sarežģītām ģeometrijām. Ražošana ir ideāla izvēle individuāli izstrādātiem rāmjiem, arhitektūras elementiem un situācijām, kad dizaina pielāgojamība ir vispirmās nozīmes.

Maksas sekas

Katras metodes izmaksu efektivitāte lielā mērā ir atkarīga no ražošanas apjoma. Kalšanai nepieciešamas ievērojamas sākotnējās ieguldījumu izmaksas instrumentos un veidnēs, tādējādi to padarot ekonomiskāku liela apjoma ražošanas partijām, kurās izmaksas par detaļu samazinās laika gaitā. Nelieliem serijas numuriem vai prototipiem konstrukcija parasti ir lētāka, jo tiek izvairīti augstie instrumentu izmaksas. Tomēr ir būtiski ņemt vērā kopējās dzīves cikla izmaksas. Uzkaltu detaļu pārākā izturība var novest pie ilgākas kalpošanas un zemākām uzturēšanas vai nomaiņas izmaksām, potenciāli nodrošinot labāku ilgtermiņa vērtību prasīgās lietošanas jomās, kā norāda eksperti no Greg Sewell Forgings .

| Iezīme | Uzkaltas detaļas | Konstruētas detaļas |

|---|---|---|

| Spēks un ilgtspēja | Pārāks, pateicoties nepārtrauktai graudu plūsmai un augstai blīvumam. Izcila izturība pret nogurumu un triecieniem. | Izturība ir ierobežota ar metinājumu un savienojumu kvalitāti, kas var būt potenciālie bojājumu punkti. |

| Strukturno integritāti | Augsta uzticamība viendalas, homogēnā struktūrā. Nav slēptu defektu no savienojumiem. | Iespēja, ka metinājumos ir porainība vai plaisas. Nepieciešama rūpīga inspekcija. |

| Dizaina elastība | Ierobežots ar matricas sarežģītību. Vislabvēlīgāk piemērots vienkāršākiem, atkārtoti ražojamiem formas veidiem. | Augsta daudzveidība. Ideāli piemērots lieliem, sarežģītiem vai pielāgotiem dizainiem. |

| Izdevumi | Augstas sākotnējās instrumentu izmaksas. Izmaksu ziņā efektīvs lielražošanai. | Zemas sākotnējās iekārtu izmaksas. Ekonomiski izdevīgs mazapjomu un vienreizējiem projektiem. |

Pielietojuma specifiska vadlīnija: Kad izvēlēties kaltus vs. izgatavotus

Pareizā procesa izvēle galu galā ir atkarīga no konkrētajām pielietojuma prasībām. Nav viena vienīga risinājuma; izvēle prasa rūpīgu novērtējumu attiecībā uz veiktspējas prasībām, dizaina sarežģītību, ražošanas apjomu un budžetu. Saprotot katras metodes ideālos scenārijus, inženieri un dizaineri var pieņemt informētākus lēmumus.

Ideāli scenāriji kaltiem daļām

Kausēšana ir iecienītākā metode komponentiem, kuriem jāiztur lielas slodzes, smagi apstākļi un ekstrēmas darbības vides, kur uzticamība ir vispirmās nozīmes. Tās raksturīgā izturība un izturība pret nogurumu padara to neaizvietojamu kritiskās lietojumprogrammās. Piemēri ietver:

- Automobilia komponenti: Kolenvārpstas, savienojošie pleci un suspensijas daļas, kas jāiztur pastāvīga vibrācija un slodze. Robustiem un uzticamiem automobiļu komponentiem dažas uzņēmumu specializējas augstas kvalitātes karstajā kausēšanā. Piemēram, pakalpojumu sniedzēji pielāgotu kausēšanas pakalpojumu, piemēram, Shaoyi Metal Technology nodrošina risinājumus no prototipu izstrādes līdz masveida ražošanai automašīnu rūpniecībai.

- Aerospaces un aizsardzības: Nolaišanās balsti, turbīnas diski un strukturālie gaisa kuģa korpusa komponenti, kuros svarīgs ir izturības attiecība pret svaru un izturība pret sabrukšanu.

- Naftas un gāzes rūpniecība: Vārsti, flanči un savienojumi, kuri darbojas augsta spiediena apstākļos un agresīvās vides.

- Smagas mašīnas: Pārneses, vārsti un celtniecības un rūdu iegules aprīkojuma celtņu piederumi, kam nepieciešama maksimāla izturība.

Ideāli scenāriji montāžas daļām

Izgatavošana izceļas tādās lietojumprogrammās, kur dizaina elastība, pielāgošana un ātrums ir svarīgāki nekā maksimālā materiāla izturība. Tā ir piemērota lieliem vai unikāliem projektiem. Ideāli piemēri ietver:

- Stiprinājuma tērauda konstrukcijas: Sijas, kolonnas un fermas ēkām un tiltiem, kur nepieciešamas lielas pielāgotas sastāvdaļas.

- Pielāgota mašīnu un aprīkojuma ražošana: Rāmji, korpusi un balsti speciālām rūpnieciskām mašīnām, kas ražotas mazos apjomos.

- Prototipa izstrāde: Sākotnējo dizaina versiju izveide testēšanai un validācijai pirms dārgu kalšanas formu izmantošanas.

- Arhitektūras metālapstrāde: Pielāgotas kāpnes, margas un dekoratīvie elementi, kur estētiskais dizains un forma ir galvenie faktori.

Ātra atsauce: priekšrocības un trūkumi

Lai apkopotu galvenos kompromisus, šis atsauces vadlīnijas dokumentā ir apkopotas katras strukturālo daļu ražošanas metodes galvenās priekšrocības un trūkumi.

Formēšana

Priekšrocības

- Augstāka Spēka: Saskaņota graudu struktūra nodrošina izcilnu stiepes izturību, izturību pret bojājumiem un izturību pret nogurumu.

- Augsta uzticamība: Viena gabala konstrukcija novērš vājos punktus, kas saistīti ar savienojumiem un metinājumiem.

- Materiālu efektivitāte: Salīdzinājumā ar materiāla noņemšanas metodēm, piemēram, apstrādi no bluķa, rodas mazāk atkritumu.

- Izturība: Ļoti piemērots augstas slodzes, nesošajiem un kritiskajiem pielietojumiem, nodrošinot ilgu kalpošanas laiku.

Trūkumi

- Augstas rīkojumu izmaksas: Sagatavošanas veidņu sākotnējās izmaksas var būt ievērojamas, tādējādi padarot to par mazāk izdevīgu maziem sērijas daudzumiem.

- Ierobežota dizaina sarežģītība: Sarežģītas formas, iekšējas dobumi vai ļoti lieli komponenti var būt grūti vai pat neiespējami izkausēt.

- Garākas piegādes laikā: Veidņu izgatavošana un iestatīšana var izraisīt garāku sākotnējo ražošanas laiku.

- Sekundārā apstrāde: Bieži vien nepieciešama papildu apstrāde, lai sasniegtu galīgās pieļaujamās novirzes un virsmas apdarinājumu.

Ražojums

Priekšrocības

- Izcila dizaina brīvība: Ļauj izveidot lielas, sarežģītas un ļoti pielāgotas struktūras.

- Zemas sākotnējās izmaksas: Nav nepieciešamības pēc dārgiem formniem, tādējādi tas ir izdevīgs prototipiem un mazapjomu ražošanai.

- Daudzfunkcionalitāte: Var savienot daudzveidīgu materiālu un komponentu izmērus.

- Ātrāka prototipu izstrāde: Ātra izgatavošana vienvienības detaļām ļauj ātri iterēt dizainu.

Trūkumi

- Vājāks par kalšanu: Detaļas izturība ir ierobežota ar tās vājāko punktu, parasti metinājumiem vai savienojumiem.

- Defektu risks: Metinājumi var ieviest vājinājumus, piemēram, plaisas, porainību un paliekstošos spriegumus, kas samazina uzticamību.

- Nevienmērīgs veiktspēja: Sastāvdaļu savstarpējā vienmērība var būt zemāka salīdzinājumā ar atkārtojamo slēgtās kalšanas procesa raksturu.

- Darbietilpīgs: Var prasīt ievērojamu kvalificētu darbaspēku griešanai, piegriešanai un metināšanai, īpaši sarežģītām konstrukcijām.

Bieži uzdotie jautājumi

1. Kāda ir galvenā atšķirība starp kaltiem un izgatavotiem komponentiem?

Būtiskā atšķirība ir ražošanas metodē un rezultātā iegūtajā graudu struktūrā. Kalšana formas vienu metāla gabalu, izmantojot siltumu un spiedienu, sakārtojot graudu struktūru atbilstoši detaļas formai, nodrošinot labāku izturību. Izgatavošana ietver vairāku atsevišķu metāla daļu savienošanu, izmantojot metodes, piemēram, metināšanu, kur izturība ir atkarīga no savienojumu kvalitātes.

2. Vai kausētas detaļas ir stiprākas nekā apstrādātas detaļas?

Jā, kausējumi parasti ir izturīgāki nekā detaļas, kas apstrādātas no metāla bloka (biletes). Lai gan abas sākas no cieta gabala, kausēšana pārkārto un uzlabo graudu struktūru, palielinot izturību pret nogurumu un triecieniem. Kā skaidro ražošanas eksperti no EZG Manufacturing , apstrādājot griež cauri šiem graudiem, rezultātā rodas viendabīga, bet neoptimizēta struktūra, kurai trūkst kausējuma komponenta virziena izturības.

3. Kādi ir tērauda kausējuma trūkumi?

Galvenie kausēšanas trūkumi ietver augstas sākotnējās veidņu izmaksas, ierobežojumus sarežģītu vai intriķīgu formu ražošanā, kā arī bieži nepieciešamību pēc sekundāras apstrādes, lai sasniegtu precīzas tolerances un gludu virsmas apdarinājumu. Šis process ir arī mazāk elastīgs dizaina izmaiņām, kad veidņi jau ir izgatavoti.

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —