Kāpēc kaltā oglekļa šķiedra pret kaltu alumīniju ir svarīga jūsu biznesam

Galīgais starp abiem premium veiktspējas materiāliem

Jūs stāvat krustcelēs, kas atdala labu veiktspēju no izcilas veiktspējas. Vai nu modernizējat sporta divriteni, būvējat augstas veiktspējas transportlīdzekli vai iegādājaties komponentus aviācijas pielietojumiem, izvēle starp kaltu karbonu un kaltu alumīniju var noteikt jūsu projekta panākumus. Bet šeit ir tas, ko lielākā daļa salīdzinājumu palaiž garām: šiem diviem materiāliem kopīgs vārds "kalts", taču tie tiek ražoti pavisam atšķirīgā ražošanas filozofijā.

Kāpēc svarīga ir kaltu pret kaltu debates

Salīdzinot oglekļa šķiedru un alumīniju to kaltajos formās, jūs nesalīdzināt tikai divus materiālus. Jūs novērtējat divas atšķirīgas inženierijas pieejas, kas nodrošina augstas klases veiktspēju, izmantojot būtiski atšķirīgus ceļus. Vairums tiešsaistes salīdzinājumu apvieno visu oglekļa šķiedru vienā kategorijā vai traktē alumīniju kā vienu vienīgu kategoriju. Tas ir kļūdains pieņēmums, kas var maksāt tūkstošiem dolāru un negatīvi ietekmēt rezultātus.

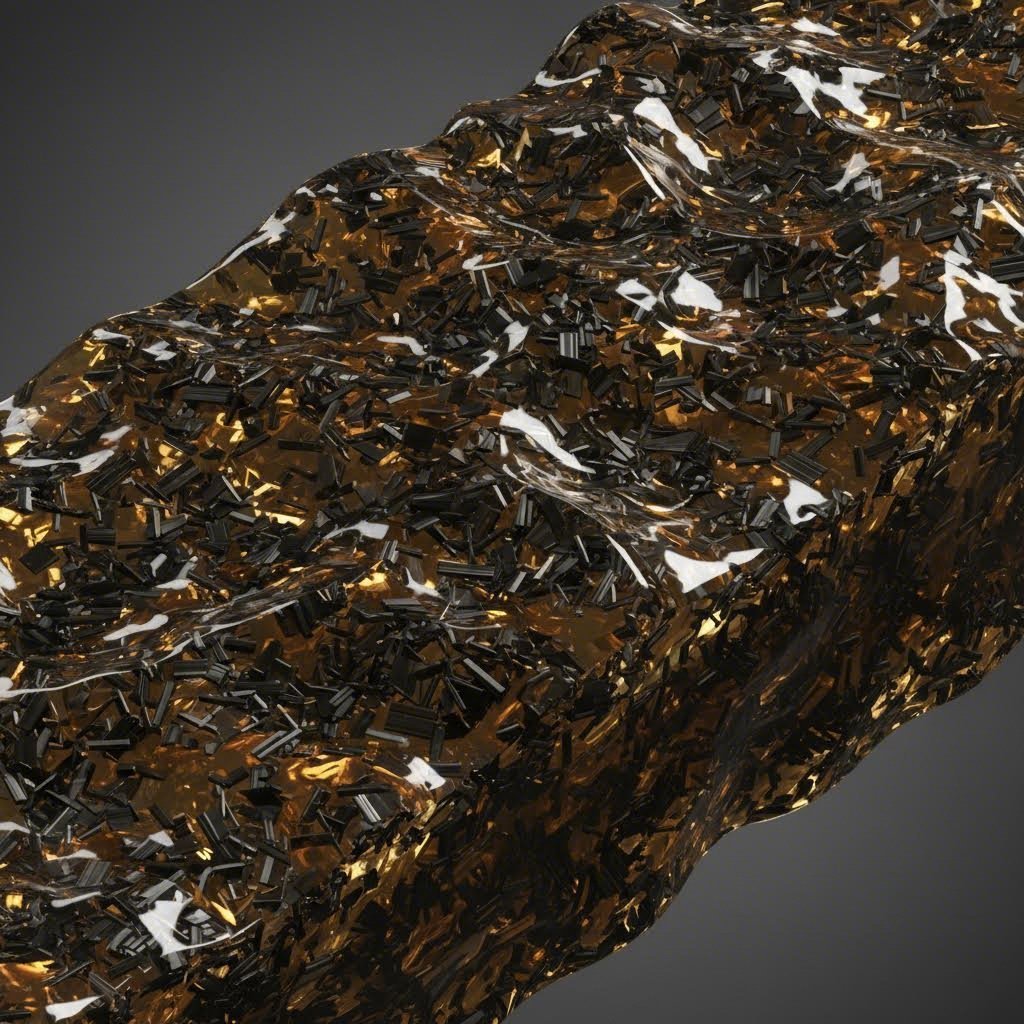

Kaltā oglekļa šķiedra ietver kompresijas liešanu, kurā sagrieztas oglekļa šķiedras tiek sajauktas ar sveķiem un saspiestas zem augstas temperatūras un spiediena. Tas rada raksturīgo marmora izskatu, ko, iespējams, esat redzējis uz augstas klases oglekļa šķiedras plātēm un komponentiem. Saskaņā ar Easy Composites , kompresijas process palīdz izspiest gaisu un pārmērīgus sveķus, rezultātā iegūstot cieltas, augstas veiktspējas detaļas ar izturību visos virzienos.

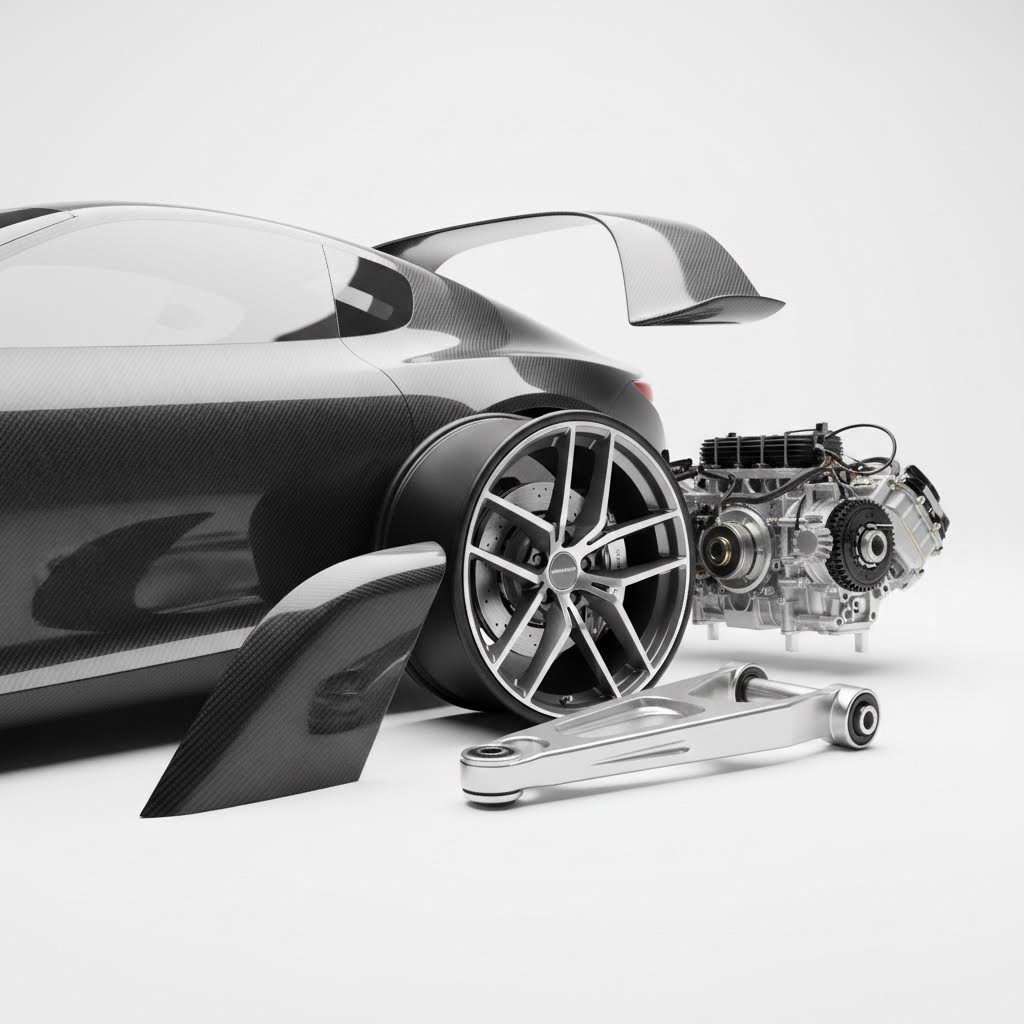

No otras puses, kalts alumīnijs izmanto formas kalšanu, lai saspiestu cietus metāla bluķus ļoti lielā spiedienā. Šis process orientē struktūras graudu, padarot to daudz izturīgāku nekā liešanas alumīnija alternatīvas.

Divas atšķirīgas kalšanas filozofijas

Iztēlojieties šādi: kalts ogleklis rada izturību caur salikuma ķīmiju, savukārt kaltā alumīnija izturība rodas caur metalurģisku pārveidošanu. Neviens no pieejas nav vispārīgi "labāks". Katra no tām ir izcila konkrētos scenārijos atkarībā no jūsu prioritātēm.

Šajā salīdzinājumā mēs novērtēsim šos augstākās klases materiālus pēc faktoriem, kas patiešām ir svarīgi ikdienas lietojumos:

- Izturības pret svaru attiecība: Tur, kur katrs grams skaitās

- Izmaksu apsvērumi: Sākotnējās investīcijas salīdzinājumā ar ilgtermiņa vērtību

- Remontējamība: Kas notiek, kad kaut kas sagriežas greizi

- Termiskās īpašības: Siltuma vadība grūtos apstākļos

- Lietošanas piemērotība: Materiāla pielāgošana mērķim

Beigās jūs precīzi sapratīsiet, kad ir lietderīgs izmantot kaltētu oglekli salīdzinājumā ar oglekļa šķiedru alternatīvām, kāpēc alumīnija un oglekļa šķiedras salīdzinājumā nav vienkāršs variants, kur visu vinnē uzvarētājs, un kā šos materiālus saskaņot ar jūsu konkrētajām pielietošanas vajadzībām.

Kā mēs novērtējām šos augstākās klases materiālus

Skana sarežģīti? Godīga salīdzināšana starp kaltētu oglekļa šķiedru un kaltētu alumīniju prasa vairāk nekā vienkārši izvēlēties iecienītāko un turpināt tālāk. Jums nepieciešams strukturēts rīks, kas ņem vērā, kā katrs materiāls faktiski darbojas reālos apstākļos. Tieši to mēs esam izstrādājuši šeit.

Pirms iedziļināties specifikācijās, atzīsim kaut ko svarīgu: šie materiāli kalpo dažādiem nolūkiem. Oglekļa šķiedras izmaksu izpratne kopā ar oglekļa šķiedras blīvumu dod tikai daļēju priekšstatu. Jums jāņem vērā arī tas, cik stipra ir oglekļa šķiedra jūsu konkrētajā pielietojumā un vai tās unikālā oglekļa šķiedras struktūra sniedz reāli izmantojamas priekšrocības.

Mūsu salīdzinājuma rīks

Mēs esam izveidojuši savu novērtējumu, pamatojoties uz sešiem galvenajiem kritērijiem, kas ir svarīgākie, izvēloties šos augstākās klases materiālus. Atšķirībā no salīdzinājumiem, kas koncentrējas tikai uz vienu rādītāju, šis ietvars aptver pilnu veiktspējas bildi:

- Mehāniskās īpašības: Stiepes izturība, elastības modulis un izturība pret nogurumu cikliskas slodzes apstākļos

- Svara attiecība pret stiprumu: Īpatnējās izturības aprēķini, ņemot vērā blīvuma atšķirības

- Siltuma spēja: Siltuma vadītspēja, siltuma izkliedes spējas un temperatūras izturība

- Ražošanas sarežģītība: Ražošanas prasības, instrumentu nepieciešamība un mērogojamības faktori

- Izmaksu analīze: Nevajadzīgo materiālu izmaksas, apstrādes izmaksas un kopējās īpašuma izmaksas

- Pielietojuma piemērotība reālos apstākļos: Kā katrs materiāls darbojas faktiskos lietojumos

Šis pieeja atšķiras no tipiskajiem salīdzinājumiem, kurus var atrast tiešsaistē. Daudzas raksti materiālus ogleklis stikla šķiedra salīdzina ar alumīnija salīdzinājumiem. Tā nav pareizi. Katram materiālu veidam ir atšķirīgas īpašības, kuras prasa atsevišķus novērtējuma standartus.

Galvenie veiktspējas rādītāji paskaidroti

Apskatīsim, ko šie rādītāji patiesībā nozīmē jūsu lēmumu pieņemšanas procesā.

Īpatnējā izturība raksturo materiāla izturības attiecību pret svaru. Pētījumi no Grand Valley State University inženierzinātņu skolas , specifiskā izturība ir vienāda ar stiepes vai plūstamības robežu, dalītu ar materiāla blīvumu. Materiāls ar augstu specifisko izturību nodrošina lielisku veiktspēju, neieviešot nevajadzīgu svaru. Šis rādītājs ir īpaši vērtīgs, salīdzinot materiālus ar būtiski atšķirīgiem blīvumiem.

Specifiskais modulis norāda stingrumu attiecībā pret svaru. Tie paši pētījumi parāda, ka metāliem parasti ir augstāks specifiskais modulis nekā polimēriem, kas nozīmē, ka tiem ir mazāka tendence deformēties vienādā spriegumā. Tas tieši ietekmē to, kā komponenti uzvedas slodzes apstākļos.

Novērtējot kalšanas procesus, ņemiet vērā šīs pamata atšķirības:

- Oglekļa šķiedru kalšana: Kompresijas formēšana apvieno sagrieztus oglekļa šķiedru pavedienus ar sveķiem siltuma un spiediena ietekmē. Tas rada izotropiskas īpašības, kurām izturība ir vienmērīgi sadalīta visos virzienos.

- Alumīnija kalšana: Kalšanas veidņu process saspiež cietus metāla bluķus ļoti augstā spiedienā, līdzinot graudu struktūru, lai uzlabotu virziena izturību salīdzinājumā ar lietām alternatīvām.

Šis atšķirības nozīme ir tāda, ka oglekļa šķiedras un stiklšķiedras salīdzinājumi bieži pilnībā ignorē šīs apstrādes atšķirības. Saskaldīti materiāli uzvedas atšķirīgi salīdzinājumā ar netransformētiem materiāliem, un šī atšķirība parādās katrā veiktspējas rādītājā, kuru mēs aplūkosim.

Iedibinot šo pamatu, tagad varam detalizēti izpētīt katru materiālu, sākot ar dziļu iegremdēšanos saskaldītas oglekļa šķiedras unikālajās īpašībās un iespējās.

Saskaldītas oglekļa šķiedras dziļā analīze un veiktspējas novērtējums

Iedomājieties, ka turat komponentu, kas ir līdz pat 70% vieglāks nekā tērauda analoga, bet nodrošina salīdzināmu izturību. Tieši to sola ar kompresijas formēšanu izgatavots ogleklis. Tomēr, lai saprastu, kā šis materiāls sasniedz tik ievērojamas īpašības, nepieciešams palūkoties zem raksturīgās marmorētās virsmas.

Kausētais ogleklis, ko sauc arī par kausētu kompozītu, apzīmē būtiski atšķirīgu pieeju oglekļa šķiedru materiāliem. Atšķirībā no tradicionālā pītā oglekļa šķiedras, kas balstās uz rūpīgi sakārtotiem nepārtrauktās šķiedras auduma slāņiem, šis variants izvēlas netradicionālāku ceļu uz veiktspēju.

Kompresijas formēšanas priekšrocība

Ražošanas process sākas ar oglekļa cieti, ko sagriež īsos segmentos, kuru garums parasti svārstās no 5 līdz 50 milimetriem. Saskaņā ar RC Wing , šīs sagrieztās šķiedras tiek rūpīgi sajauktas ar sveķu sistēmu, parasti epoksīdu, kā arī katalizatoru, lai izveidotu tā saukto masas formēšanas maisījumu.

Šeit notiek brīnumi. Šis iepriekš sajauktais materiāls tiek ievietots priekšsildītā metāla formā un pakļauts ļoti lielam spiedienam. Mēs runājam par spiedienu līdz pat 1000 psi, kas kombinēts ar rūpīgi kontrolētu temperatūru. Šādos apstākļos materiāls plūst, aizpildot katru veidņa dobuma kontūru, kamēr sveķi sacietē un šķiedras tiek uz visiem laikiem fiksētas noteiktā pozīcijā.

Rezultāts? Raksturīgs savītīts, marmora raksts, kas padara katru karbona sakausējuma sastāvdaļu par patiesi vienreizēju. Taču šeit neiet runa tikai par estētiku. Nejaušā šķiedru orientācija rada kaut ko daudz vērtīgāku: izotropisko stiprumu.

Tradicionāls vijīts oglekļa šķiedru materiāls izceļas pa šķiedru virzienu, taču parāda vājumu perpendikulāri tam. Karotais oglekļa šķiedru materiāls pilnībā novērš šo ierobežojumu. Īsās šķiedras vienmērīgi izkliedējas visos virzienos, nodrošinot vienmērīgu izturību un stingrumu neatkarīgi no tā, kādā virzienā tiek pielikti spēki. Tas padara to par ideālu materiālu sarežģītām oglekļa šķiedru formām, kur bieži darbojas daudzvirzienu slodzes.

Izturības profils un ierobežojumi

Novērtējot oglekļa šķiedru materiālus savai lietošanas jomai, ir būtiski saprast gan iespējas, gan ierobežojumus, lai pieņemtu gudrus lēmumus.

Karotā oglekļa šķiedra priekšrocības

- Izcils izturības un svara attiecības rādītājs: Salīdzināms ar titānu daudzās lietošanas jomās, vienlaikus būdot aptuveni par 40% vieglāku

- Izotropiskās īpašības: Vienāda izturība visos virzienos novērš bažas par atslāņošanos (delamināciju) daudzvirzienu slodžu ietekmē

- Sarežģītu formu iespējas: Kompresijas formēšana efektīvi apstrādā sarežģītas konstrukcijas ar līkumiem, zemgriezumiem un detalizētām iezīmēm, ko vijīts oglekļa šķiedru materiāls sasniedz ar grūtībām

- Ražošanas efektivitāte: Ātrākas cikla laiks salīdzinājumā ar darbietilpīgiem tradicionālajiem uzklāšanas procesiem, kas to padara piemērotāku lielapjomu ražošanai

- Izcila ietekmes un nodiluma izturība: Nejauša šķiedru izkārtojums nodrošina uzticamāku veiktspēju sarežģītās slodzes vidē

- Unikāls estētisks pievilcīgums: Oglekļa šķiedru melnie marmora raksti rada augstāka līmeņa vizuālu atšķirību

Kausētas oglekļa šķiedras trūkumi

- Augstāka oglekļa šķiedru cena: Lai gan tā ir lētāka par audītu oglekļa šķiedru masveida ražošanai, tā joprojām ir 2–3 reizes dārgāka par alumīnija alternatīvām

- Ierobežota remontoprotība: Bojāti komponenti parasti prasa pilnīgu aizvietošanu, nevis vienkāršu remontu. Atšķirībā no metāliem, kurus var savienot ar metināšanu vai aiztaisīt, kausētai oglekļa šķiedrai nepieciešamas speciālas tehnoloģijas

- UV jutīgums: Ultravioletā gaisma laika gaitā degradē sveķu matricu, izraisot krāsas maiņu un iespējamo materiāla vājināšanos. Ārējām lietošanas vietām nepieciešamas UV pretestības pārklājumi

- Virsmas skrāpējumu uzņēmība: Bez aizsargpārklājumiem materiāls var vieglāk sabojāties nekā daži metāli un keramika

- Temperatūras ierobežojumi: Standarta sveķu sistēmām ir zemāka temperatūras izturība salīdzinājumā ar metāliem, kas ierobežo izmantošanu augstas temperatūras lietojumos

Labākie pielietojumi kaltajam ogleklim

Kur īsti kaltā ogleklis izceļas? Lietojumos, kuros svara samazināšana nodrošina mērāmas veiktspējas priekšrocības un augstu cenu līmenis tiek pieņemts.

Automobiļu industrija – lietojumprogrammas pārstāv vienu no lielākajiem tirgiem. Veiktspējas un superauto izmanto kalumu oglekļa šķiedru materiālu ķēvelēm, durvīm, interjera komponentiem, tostarp instrumentu paneļiem un pārslēgšanas paletēm, kā arī strukturāliem elementiem, piemēram, sēdekļu rāmjiem. Saskaņā ar YICHOU, samazinoties ražošanas izmaksām, pat masveida ražojumi sāk izmantot kalumu oglekļa šķiedru materiālu dzinēju iekšējiem komponentiem, piemēram, svirām un savienojuma stieņiem, lai samazinātu reciprocējo masu un uzlabotu gāzes piedziņas reakciju.

Aeronautikas un jūras nozares izmanto kalumu oglekļa šķiedru materiālu dronu korpusiem, propelleriem, lidaparātu interjera paneļiem un vadības mehānismiem. Jūras pielietojumos tas ietver stūres ratus, instrumentu paneļus un motorlaivu komponentus, kur vieglā svars kombinējas ar izturību pret sāļūdens koroziju.

Patēriņa elektronika un luksus preces izceļ forētā oglekļa augsto pievilcību. Oglekļa šķiedras mobilās tālruņu čaulas nodrošina gan aizsardzību, gan ekskluzivitāti. Augšējās klases pulksteņu korpusi, datoru vāki un dizainera brillenes izmanto materiāla vieglo izturību un unikālos vizuālos rakstus. Motorsportā un riteņbraukšanā oglekļa šķiedras helmjas iegūst labumu no materiāla triecienu absorbējošajām īpašībām.

Sporta piederumu ražotāji ir pieņēmuši forēto oglekli hokeja ripuļiem, divritenju rāmjiem, tenisa raketi, golfa kluču galviņām un zvejas stangām. Materiāls nodrošina pārāku triecienu absorbēšanu un enerģijas pārnesi salīdzinājumā ar tradicionālajiem risinājumiem.

Kopējais pavediens visās šajās lietošanas jomās? Katra no tām ir situācija, kurā klienti ar prieku maksā augstu oglekļa šķiedras cenu, jo svara samazinājums, estētiskā pievilcība vai veiktspējas priekšrocības attaisno ieguldījumu.

Tagad, kad saprotat forētā oglekļa šķiedras iespējas un ideālas pielietošanas jomas, aplūkosim, kā salīdzinājumā darbojas forētais alumīnijs tajā pašā novērtējuma sistēmā.

Kalta alumīnija iespējas un reālās darbības

Kad jums vajadzīgi komponenti, kas spēj izturēt grūtos apstākļus ik dienu, kalts alumīnijs nodrošina izcilu kombināciju no izturības, uzticamības un praktiskuma, ko grūti pārspēt. Kamēr kaltā oglekļa šķiedra piesaista uzmanību ar savu eksotisko izskatu, kaltā alumīnija klusiņām nodrošina būtiskas funkcijas automaģistrālēs, aviācijā un rūpniecībā. Lai saprastu, kāpēc tā ir, jāizpēta metalurģiskā pārveide, kas šo materiālu padara izcilu.

Jautājums par sakausējumu salīdzinājumu ar alumīniju bieži rodas materiālu diskusijās, taču patiesība ir šāda: kalti alumīnija sakausējumi pārstāv zelta standartu pielietojumiem, kuros nepieciešama stabila veiktspēja slodzes apstākļos. Atšķirībā no liešanas alternatīvām, kas var slēpt iekšējas vājvielas, kaltēšanas process rada pamatnoteikumos augstākas kvalitātes materiāla struktūru.

Kalšanas process – skaidrojums

Pārvēršana no neapstrādāta alumīnija bluķa līdz augstas veiktspējas komponentam notiek caur kontrolētu vardarbību. Formas kalšana pakļauj cietus alumīnija bluķus ekstremālam spiedienam, bieži pārsniedzot vairākus tūkstošus tonnu. Šis nav maigs formējums. Tas ir metāla iekšējās struktūras pamatnostādņu pārkārtojums.

Pēc Dienvidrietumu Alumīnijs , kalšanas process attīsta alumīnija graudu struktūru, sakārtojot metāla graudus gar spēka līnijām. Šis sakārtojums rada daudz izturīgāku un vienveidīgāku materiālu salīdzinājumā ar liešanu. Process darbojas kā mīcīšana maizes mīklas. Katra kompresijas sitiena iekšējo struktūru pārkārto par kaut ko sasaistītāku un spēcīgāku.

Šeit ir, kā process parasti norisinās:

- Bluķa sagatavošana: Alumīnija sakausējuma bluķi tiek uzsildīti līdz optimālajām kalšanas temperatūrām, parasti starp 350–500 °C atkarībā no konkrētā sakausējuma

- Formas novietošana: Uzkarsētais bluķis nonāk precīzi apdarinātās formās, kas izstrādātas specifiskai komponenta ģeometrijai

- Sastingums: Hidrauliskie vai mehāniskie preses pielieto milzīgu spēku, iepildot metālu katrā veidņu dobuma kontūrā

- Siltumapstrāde: Šķīdināšanas apstrāde un mākslīgā novecošana optimizē gala mehāniskās īpašības

- Izklājums: Apstrāde, virsmas apstrāde un kvalitātes pārbaude pabeidz procesu

Rezultāts? Sastāvdaļas ar prognozējamām, uzticamām izturības raksturojumām, kuras inženieri var droši norādīt būtiskām lietojumprogrammām.

Graudu orientācijas mehāniskās priekšrocības

Kāpēc graudu orientācija ir tik svarīga? Iedomājieties atšķirību starp nejauši sasietu nūju snopi un rūpīgi paralēli sakārtotu. Sakārtotais snopi daudz efektīvāk pretojas lieces spēkiem. Tieši tas notiek mikroskopiskā līmenī forjētā alumīnija iekšienē.

Salīdzinot oglekļa šķiedru ar tērauda vai alumīnija alternatīvām, kļūst ļoti svarīgi saprast atteices režīmus. Kaltais alumīnijs nodrošina prognozējamu uzvedību slodzes apstākļos. Saslēgtā graudu struktūra rada vienveida mehāniskās īpašības visā komponentā, novēršot vājos punktus, kur parasti rodas bojājumi.

Pētījums no Dienvidrietumu Alumīnijs parāda, ka klienti, kuri pāriet no liešanas uz kaltu alumīniju, bieži ziņo par mazāku detaļu izgāšanos un uzlabotu produkta kalpošanas ilgumu. Klients no automaģistrāles nozares, kas pārgāja uz kaltām alumīnija suspensijas detaļām, pieredzēja ievērojamu samazinājumu garantijas prasībās, kas saistītas ar detaļu lūzumiem.

Mehāniskās priekšrocības attiecas uz vairākām veiktspējas dimensijām:

| Īpašība | Kalu alumīnijs | Lietā aluminija |

|---|---|---|

| Struktūra | Uzlabota un saslēgta, nepārtraukta plūsma | Nejauša, potenciāli poraina |

| Vidējais izturības spēks | 20–30 % augstāka | Bāzes līnija |

| Miegainības pretrunā | Lielāka cikliskās slodzes izturība | Tendence uz noguruma plaisām |

| Plastiskums | Lielāka deformācija pirms atteices | Vairāk trausma uzvedība |

| Iekšējie trūkumi | Gandrīz pilnībā eliminēta | Parasti dobumi un ieslēgumi |

Šī strukturālā izturība ir īpaši vērtīga oglekļa šķiedru sijām un oglekļa šķiedru strukturālo siju alternatīvām, kur pastāvīga slodzes izturība ir obligāta.

Kur kaltam alumīnijam ir priekšrocības

Izpratne par to, kur kaltam alumīnijam raksturīgs labāks veiktspējas līmenis salīdzinājumā ar alternatīvām, palīdz pareizi izvēlēties materiālu konkrētai pielietošanai. Vairākas galvenas priekšrocības nosaka materiāla izvēles lēmumus dažādās nozarēs.

Kalta alumīnija priekšrocības

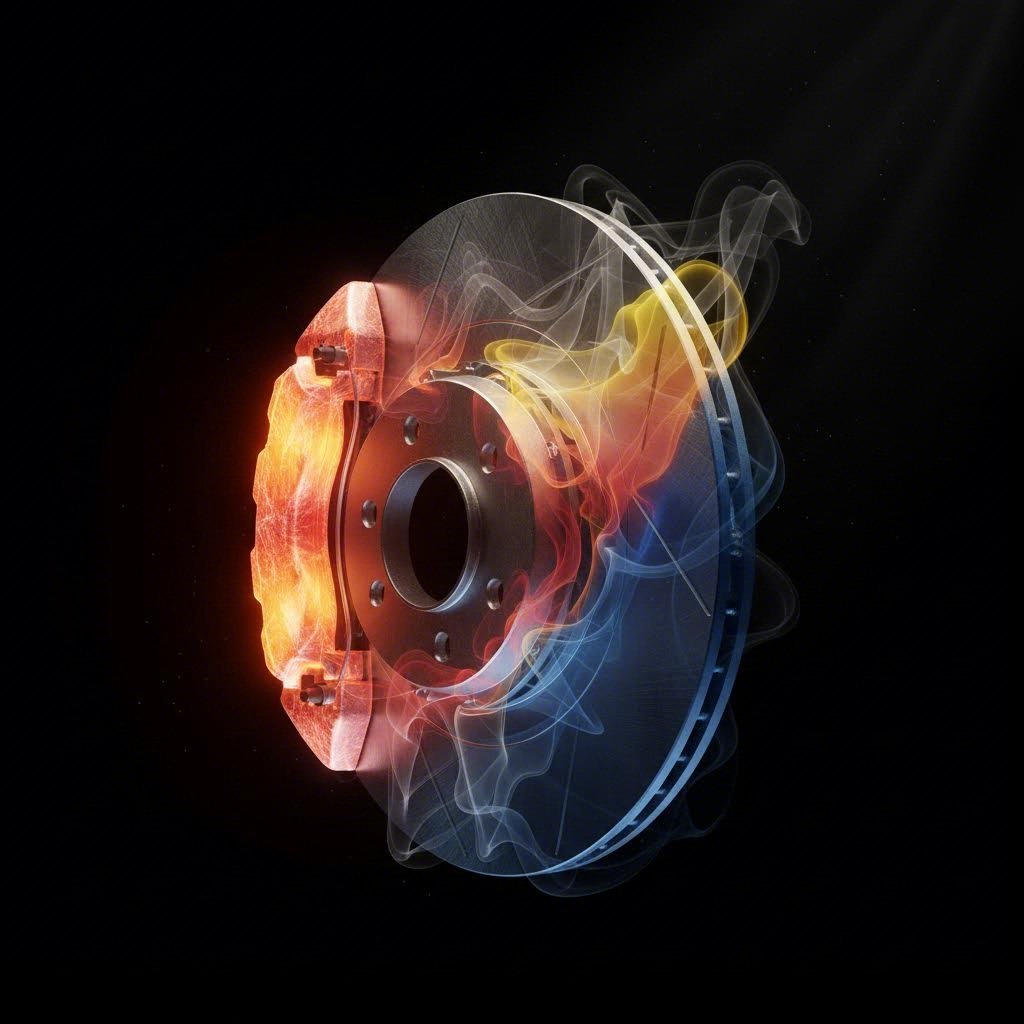

- Izcila siltumvadītspēja: Pēc Metāla kalšana , alumīnija sakausējuma siltumvadītspēja ir 3–4 reizes lielāka nekā tērauda. Tas padara to par ideālu materiālu bremžu komponentiem, dzinēja daļām un jebkurām lietojumprogrammām, kur siltuma novadīšana ietekmē veiktspēju un drošību

- Izcila remontējamība: Atšķirībā no kompozītmateriāliem, kaltu alumīniju var metināt, apstrādāt ar mašīnām un pārklāt no jauna. Bojātiem komponentiem bieži pietiek ar vienkāršu remontu, nevis pilnu aizstāšanu

- Pierādīta izturība: Desmitgades ilgi reālās pasaules dati apstiprina veiktspēju prasīgās lietojumprogrammās — no sakausētajiem riteņiem, kuriem uzticas motociklu entuziasti, līdz aeronautikas strukturālajām sastāvdaļām

- Piekļūstama cena: Ieguldītā ražošanas infrastruktūra un nobriedušas piegādes ķēdes nodrošina saprātīgas izmaksas salīdzinājumā ar eksotiskākām alternatīvām

- Izcila apstrādājamība: Papildu operācijas, piemēram, urbošana, vītņošana un virsmas apstrāde, tiek veiktas bez speciālas iekārtas vai tehnoloģijām

- Korozijas izturība: Alumīnija dabiskais oksīda slānis nodrošina iebūvētu aizsardzību, papildus ir pieejamas papildu apstrādes ekstrēmiem apstākļiem

Sakausēta alumīnija trūkumi

- Lielāks svars salīdzinājumā ar oglekļa šķiedru: Atbildot uz jautājumu, vai oglekļa šķiedra ir stiprāka par alumīniju, ņemot vērā svaru, parasti uzvar oglekļa šķiedra. Alumīnija blīvums aptuveni 2,7 g/cm³ pārsniedz sakausēto oglekļa šķiedru blīvumu

- Sākotnējās instrumentu izmaksas: Precīzie kalšanas rīki prasa ievērojamas sākotnējas izmaksas, tomēr tās tiek sadalītas pa ražošanas apjomu

- Vairākas apkarsēšanas fāzes: Sarežģītiem komponentiem var būt nepieciešamas vairākas sildīšanas fāzes, kas pagarina ražošanas laiku un palielina enerģijas izmaksas

- Dizaina ģeometrijas ierobežojumi: Formu kalšana labāk tiek galā ar izturīgām formām nekā sarežģītām, plānsienu konstrukcijām

Siltumvadītspējas priekšrocībai jāpievērš īpaša uzmanība. Kad komponenti, piemēram, bremžu čaukstas, suspensijas rokturi vai piedziņas vārpstas, darbojas slodzes apstākļos, tie rada siltumu. Alumīnija labākā siltuma izkliede novērš siltuma uzkrāšanos, kas varētu kompromitēt veiktspēju vai paātrināt nodilumu. Tāpēc, lai gan oglekļa šķiedru propeller-vārpsta var piedāvāt svara ietaupījumu, kalta alumīnija piedziņas vārpstu komponenti joprojām ir standarta daudzās augstas veiktspējas lietojumprogrammās, kur siltuma pārvaldība ir kritiska.

Automobiļu ražotājiem un piegādātājiem nodrošināt vienmērīgu kvalitāti visā ražošanas apjomā kļūst par prioritāti. Šeit precīza karsta kalšana no IATF 16949 sertificētiem ražotājiem ienes redzamu atšķirību. Organizācijas, piemēram, Shaoyi (Ningbo) Metal Technology kombinē rūpīgu kvalitātes kontroli ar ražošanas elastību, piegādājot komponentus, piemēram, suspensijas rokturus un piedziņas vārpstas, kas atbilst precīziem specifikācijas nosacījumiem. Šīs spējas, kas aptver ātru prototipēšanu jau pēc 10 dienām līdz lielapjomu masu ražošanai, apmierina automašīnu piegādes ķēdes visus nepieciešamos aspektus.

Ap forģētu alumīniju izveidotā nobriedušā ražošanas infrastruktūra rada vēl vienu praktisku priekšrocību. Piegādes ķēdes ir nobriedušas, sekundārie piegādātāji ir daudzveidīgi, un inženierzināšanu ekspertīzes plaši pieejamas. Kad norādāt forģētu alumīniju, jūs izmantojat desmitiem gadu uzkrāto pieredzi un pārbaudītos procesus.

Tagad, kad abi materiāli ir rūpīgi izpētīti, rodas likumīgs jautājums: kā tie salīdzinās viens pret otru konkrētās mehāniskajās īpašībās? Apskatīsim šos augstākās klases materiālus blakus vienam otram.

Mehānisko īpašību salīdzinājums

Tagad, kad saprotat, kas padara katru materiālu par darbojošos, pievērsīsimies skaitļiem. Novērtējot karstumizgatavotu oglekļa šķiedru pret karstumizgatavotu alumīniju jūsu konkrētajam pielietojumam, neapstrādāti dati pastāsta skaidrāku stāstu nekā tirgotāja apgalvojumi. Bet te ir problēma: šo materiālu salīdzināšana nav tik vienkārša kā vienas specifikācijas lapas aplūkošana. To būtiski atšķirīgā struktūra nozīmē, ka tie izceļas dažādos veidos.

Tātad, vai oglekļa šķiedra ir pietiekami stipra jūsu pielietojumam? Tas pilnībā atkarīgs no tā, kurš stiprības veids ir visbūtiskākais. Apskatīsim galvenās mehāniskās īpašības, kas nosaka reālas pasaules veiksmes lēmumus.

| Īpašība | Karstumizgatavota oglekļa šķiedra | Karstumizgatavots alumīnijs (6082 T6) | Priekšrocība |

|---|---|---|---|

| Blīvums (g/cm³) | ~1,5 - 1,6 | ~2.7 | Oglekļa šķiedra (40-45% vieglāka) |

| Vidussprieguma spēja (MPa) | 200 - 400 | 290 - 340 | Salīdzināms (atkarībā no pielietojuma) |

| Īpatnējā stiprība (kN·m/kg) | 130 - 260 | 105 - 125 | Ogļvielas plāksne |

| Elastiskais modulis (GPa) | 30 - 50 | ~70 | Alumīnijs (stiffier) |

| Miegainības pretrunā | Labs (nejauša šķiedru izkārtojuma dēļ) | Izcils (sakārtota struktūra) | Alumīnijs |

| Ietekmes pretestība | Mērens (iespējama trausla deformācija) | Izcils (plastiska deformācija) | Alumīnijs |

Carbon fiber blīvums, salīdzinot ar alumīniju, atklāj lielāko atšķirību. Saskaņā ar testēšanu, kuru dokumentējis Easy Composites , karbona komponenti var sasniegt svara samazinājumu par 40-50% salīdzinājumā ar līdzvērtīgiem alumīnija daļām, saglabājot salīdzināmu mehānisko veiktspēju. Šis carbona svara pārsvars ātri pastiprinās, ja tiek būvēti veiktspējas transportlīdzekļi vai aviācijas komponenti, kur katrs grams ir svarīgs.

Izturības un svara attiecības analīze

Šeit kļūst interesanti. Neapstrādāti stiepes izturības rādītāji var jūs maldināt, ja ignorējat blīvumu. Materiāls, kas ir divas reizes izturīgāks, bet trīs reizes smagāks, faktiski nodrošina sliktāku veiktspēju pielietojumos, kuros svarīgs ir svars.

Specifiskā izturība, ko aprēķina, dalot stiepes izturību ar blīvumu, sniedz skaidrāku ainu. Izmantojot šo metriku, karbona šķiedra pārsvarā pārspēj kalta alumīnija sakausējumu par 25–100%, atkarībā no konkrētajiem salīdzināmajiem sastāviem. Tas izskaidro, kāpēc augšējās klases automobiļu ražotāji norāda karbona šķiedru korpusa paneļiem un iekšējiem komponentiem, kur svara samazināšana tieši pārtop labākā paātrināšanā, bremzēšanā un degvielas efektivitātē.

Tomēr salīdzinājums mainās, ja ņem vērā stingrumu. Kalta alumīnija augstāks elastības modulis nozīmē, ka tas efektīvāk pretojas deformācijai slodzes ietekmē. Konstrukcijas lietojumos, kuros izmēru stabilitāte ir svarīgāka nekā absolūtais svara samazinājums, alumīnijs bieži izrādās gudrāka izvēle.

Easy Composites veiktie testi parādīja, ka kaltā oglekļa šķiedras komponenti reālos sviras vilkšanas testos darbojās līdzvērtīgi liešanai no alumīnija, abiem materiāliem parādot līdzīgas galējās izturības slodzes. Kritiskā atšķirība? Oglekļa šķiedras komponents sasniedza šo veiktspēju ievērojami zemākā svarā.

Izturības un izturības salīdzinājums

Kad komponenti pakļauti atkārtotiem sprieguma cikliem, piemēram, suspensijas daļas, kas absorbē tūkstošiem ceļa triecienu, vai riteņi, kas rotē miljoniem reižu, tieši izturība pret nogurumu nosaka kalpošanas ilgumu. Tieši šeit kaltā alumīnija graudu struktūras orientācija nodrošina būtiskas priekšrocības.

Kalšanas process rada nepārtrauktu graudu plūsmu, kas seko komponenta kontūrām. Pētījumu dati liecina, ka GVICHN šis sakārtotais struktūra spēj absorbēt triecienerģiju, nenonākot katastrofālā sabrukšanā, bieži ļaujot remontēt nelielus bojājumus. Sabrukšanas veids ir prognozējams: alumīnijs deformējas pakāpeniski pirms pārrāvuma, dodot brīdinājuma signālus, kurus apmācīti inspektori var pamanīt pārbaudēs.

Kaltais oglekļa šķiedru materiāls uzvedas citādi cikliskas slodzes apstākļos. Nejauši orientētās īsās šķiedras rada izotropiskas īpašības, kas nozīmē, ka izturība vienmērīgi sadalās visās virzienos. Tas novērš virziena atkarīgo vājumu, kas raksturīgs audītam oglekļa šķiedru materiālam. Tomēr kompozītmateriāli var attīstīt iekšējus bojājumus, kas nav redzami virsmas pārbaudē. Mikroplaisas var izplatīties caur sveķu matricu bez acīmredzamiem ārējiem pazīmēm, līdz notiek pēkšņa avarija.

Šis atšķirības ir ārkārtīgi svarīgas drošībai kritiskām lietojumprogrammām. Apsveriet motociklu ratus: forētais alumīnijs joprojām ir dominējoša izvēle, pat eksistējot oglekļa šķiedras iespējām. Alumīnija rats, kas saskaras ar bedri, deformējas prognozējami, saglabājot strukturālo integritāti un parādot redzamu bojājumu. Oglekļa šķiedras rats, kas piedzīvo to pašu triecienu, var izskatīties nebojāts, taču slēpt iekšējas plaisas, kas kompromitē nākotnes veiktspēju.

Lietojumprogrammām, kas ietver oglekļa šķiedras nilona kompozītus vai hibrīda materiālus, noguruma raksturlielumi kļūst vēl sarežģītāki. Katra materiālu kombinācija ievieš unikālas sabrukšanas mehānismus, kas prasa specializētu testēšanu un validāciju.

Galvenais secinājums: forētais oglekļa šķiedras materiāls uzvar svara cīņā pārliecinoši, taču forētais alumīnijs nodrošina labāku prognozējamību sabrukšanas režīmos un ilgāku kalpošanas laiku cikliskas slodzes apstākļos.

Šo mehānisko kompromisu izpratne rada pamatu vienlīdz svarīgam apsvērumam: kā katrs materiāls penās ar siltumu. Termiskā veiktspēja bieži nosaka, kurš materiāls izturēs prasīgās eksploātācijas apstākļos, un tieši to mēs tūlīt aplūkosim.

Termiskā veiktspēja un siltuma novadīšanas analīze

Iedomājieties, ka braucat lejup pa kalnu ar ātrumu 70 km/h, atkārtoti piemērojot bremzes līkumainos posmos. Kurp aiziet visa šī kinētiskā enerģija? Taisnā ceļā pārvēršoties siltumā, un no tā, kā jūsu komponenti panes šo siltuma slodzi, var atkarēt droša bremzēšana vai bīstama bremžu efektivitātes zudums. Šeit sacensībā starp karstētu oglekļa šķiedru un karstētu alumīniju notiek straujš pagrieziens, ko daudzas salīdzinājuma analīzes pilnībā ignorē.

Termiskās īpašības var nebūt tik uzkrītošas kā izturības attiecība pret svaru, taču tās nosaka, vai jūsu komponenti izdzīvos prasīgos apstākļos vai sabruks tieši tad, kad tie ir vajadzīgi visvairāk. Aplūkosim, kā šie divi materiāli rīkojas ar siltumu reālos pielietojumos.

Siltuma vadība augstas veiktspējas pielietojumos

Kad komponenti darbojas slodzes apstākļos, tie rada siltumu. Bremžu čauksti, kas pārvērš kustību par apturēšanas spēku, riteņi, kas absorbē ceļa berzi, suspensijas daļas, kas liecas tūkstošiem reižu katrā jūdzē. Katrs pielietojums rada termiskus izaicinājumus, ar kuriem materiālam jātiek galā.

Saskaņā ar testēšanu, ko dokumentējis Superteam Wheels , nepārtraukta vai intensīva bremzēšana var paaugstināt disku temperatūru virs 200°C (392°F). Nepietiekama siltuma vadība šādās temperatūrās izraisa nopietnas sekas:

- Bremžu efekta samazināšanās: Pakāpeniska bremžu vājināšanās, kamēr uzkrājas siltums

- Materiāla degradācija: Smalkviela mīkstināšanās oglekļa kompozītos vai strukturālā vājināšanās

- Komponenta izkļūšana no darba kārtības: Deformācijas, plaisas vai pat riepu pārplīšana no pārkarsētiem iekškameriem

- Drošības kompromisi: Neuzticama veiktspēja tad, kad visvairāk vajag uzticamību

Katra materiāla reakcija uz šīm siltuma prasībām nosaka tā piemērotību jūsu pielietojumā.

Siltumvadītspējas salīdzinājums

Skaitļi runā skaidru valodu. Kaltais alumīnijs izkliedē siltumu aptuveni 15–30 reizes efektīvāk nekā kaltie oglekļa šķiedras. Šī nav neliela atšķirība. Tā būtiski maina abu materiālu darbību pielietojumos, kuros kritiska nozīme ir siltumizturībai.

| Termiskā īpašība | Kalu alumīnijs | Karstumizgatavota oglekļa šķiedra | Praktiskā ietekme |

|---|---|---|---|

| Termiskā vadītspēja (W/m·K) | 130 - 200 | 5 - 10 | Alumīnijs izkliedē siltumu 15–30 reizes ātrāk |

| Siltuma absorbcijas ātrums | Ātra sasilšana, ātra atdzišana | Lēns sildīšanas, lēns atdzišanas process | Alumīnijs atjaunojas starp bremzēšanas notikumiem |

| Temperatūras tolerancija | Stabils līdz 300°C+ | Ierobežots ar sveķiem (parasti 150–200°C) | Alumīnijs labāk iztur ekstrēmu karstumu |

| Termisko paplašināšanos | Augstāks (23,1–23,6 µm/m·°C) | Zemāks (0,1–0,5 µm/m·°C) | Ogleklis saglabā izmērus augstā temperatūrā |

Saskaņā ar datiem no Rinasclta Bike , oglekļa šķiedras kompozītmateriāliem ir tikai 5 līdz 10 W/m·K siltumvadītspēja, salīdzinot ar alumīnija 130 līdz 205 W/m·K. Tādējādi alumīnijs ir daudz efektīvāks siltuma novadīšanā no kritiskiem kontaktu punktiem.

Taču šeit ir nianses: zemāka termiskā izplešanās oglekļa šķiedrai nozīmē, ka tā labāk saglabā izmēru stabilitāti temperatūras svārstību laikā. Komponenti, kam dažādos apstākļos jāsaglabā precīzi pielaidi, var iegūt labumu no šīs īpašības. Tas nav tāpēc, ka oglekļa šķiedrai būtu vispārēji sliktākas termiskās īpašības. Drīzāk tā izceļas citādos termiskos izaicinājumos salīdzinājumā ar alumīniju.

Reālās sekas komponentu izvēlē

Šo termisko atšķirību izpratne virza gudrāku materiālu izvēli konkrētās lietojumprogrammās.

Riteņu izvēle skaidri ilustrē kompromisa aspektus. Salīdzinot oglekļa šķiedras disku ar alumīnija diskiem, siltuma jautājums kļūst par kritisku faktoru tiem, kas izmanto riteņu bremzes. Alumīnija diski uzkarsējas ātri, taču arī atdziest ātri starp bremzēšanas reizēm, nodrošinot stabili bremzēšanas spēku garos nogāžu braucienos. Oglekļa šķiedras disks uzkrāj siltumu lēnāk, bet to ilgāk saglabā, radot uzkrājošos termisko slodzi, kas var mīkstināt sveķus un pasliktināt bremzēšanas efektivitāti. Tādēļ daudzi velobraucēji, izvēloties starp oglekļa šķiedras un alumīnija riteņiem kalnu apvidos, joprojām dod priekšroku alumīnijam, ja tie izmanto riteņu bremzes.

Velobraukšanas nozares pieredze ar oglekļa šķiedru velosipēdu ražošanā sniedz vērtīgas mācības. Mūsdienu augsta TG (stikla pārejas temperatūra) sveķi un speciālās bremžu klucīši ir ievērojami uzlabojuši oglekļa šķiedras diskus, tomēr alumīnijs joprojām paliek zelta standarts siltuma vadīšanā tehniskos nogāžu braucienos.

Bremžu komponenti prasa izcili siltuma novadīšanu. Žāvēm, rotoriem un saistītajai armatūrai jāizkliedē siltumenerģija ātri, lai uzturētu veiktspēju pēc atkārtotiem bremzēšanas cikliem. Kausēta alumīnija termiskā vadītspēja padara to par dabisku izvēli šeit. Materiāls absorbē bremzēšanas siltumu un to ātri izkliedē, novēršot siltuma uzkrāšanos, kas izraisa veiktspējas samazināšanos.

Suspensijas komponenti stāsas priekšā citādām termiskām problēmām. Lai gan tās neizraisa tik daudz siltuma kā bremžu sistēmas, tām ir jāsaglabā konsekventas īpašības temperatūras svārstībās. Kausēta alumīnija spēja izkliedēt siltumu no lieces un ceļa ietekmēm palīdz uzturēt prognozējamas dempingsaraksturojumus arī intensīvas izmantošanas laikā.

Termiskais vērsums: kausētam alumīnijam skaidri pieder uzvara siltumam kritiskām lietojumprogrammām, piemēram, bremzēm un augsta slodzes riteņiem, savukārt kausētam oglekļa šķiedru materiālam piemērota termiskā stabilitāte der lietojumiem, kuros izmēru konsekvence ir svarīgāka nekā siltuma novadīšana.

Termālā veiktspēja ir tikai viens no īpašniecības mīklas gabaliem. Nākamais būtisks aspekts: kas notiek, ja kaut kas sabojājas? Izdevumi un remontējamība bieži nosaka ilgtermiņa vērtību daudz vairāk nekā sākotnējās veiktspējas specifikācijas.

Izmaksu analīze un remontējamības apsvērumi

Jūs esat redzējuši veiktspējas rādītājus. Jūs saprotat termālos kompromisus. Taču šeit ir jautājums, kas bieži nosaka reālās materiāla izvēles: cik īsti maksā īpašuma iegāde? Salīdzinot karbona šķiedru ar sakausētu alumīniju, sākotnējā iegādes cena atklāj tikai daļu stāsta. Pilna bilde ietver uzturēšanas prasības, remonta variantus un ilgtermiņa vērtības saglabāšanos.

Padomājiet šādi. Šis sensacionāli izskatošais karbona šķiedras dekoratīvo plēvi apvilktā komponents var izskatīties neticami pirmajā dienā, taču kas notiek, kad tas sastop ceļa malā atlēkušu akmeni kalnu ceļā? Izmaksu kopsummas izpratne palīdz jums veikt gudrus ieguldījumus, nevis vienkārši iespaidīgu izvēli.

Sākotnējās investīcijas pret ilgtermiņa vērtību

Apskatīsim acīmredzamo problēmu: cik daudz maksā oglekļa šķiedra salīdzinājumā ar kaltu alumīniju? Atšķirība ir ievērojama un vērts izprast, pirms pieņemat lēmumu par budžetu.

Saskaņā ar datiem no Oglekļa šķiedras piederums , izejvielas izmaksu starpība oglekļa šķiedrai ir aptuveni 5 līdz 10 reizes augstāka:

- Alūminija: Aptuveni 1,50 USD līdz 2,00 USD par mārciņu

- Oglekļa šķiedra: 10 USD līdz 20 USD vai vairāk par mārciņu

Taču izejvielu izmaksas ir tikai sākums aprēķinos. Cik dārga ir oglekļa šķiedra, ņemot vērā ražošanas sarežģītību? Oglekļa šķiedras komponentu izmaksas turpina pieaugt, jo ražošanai nepieciešama speciāla aprīkojuma, precīzas vides regulēšanas sistēmas un kvalificēti tehnici. Katrs solis pievieno papildu izmaksas, kas tiek pārnestas uz galīgo cenu.

Pilniem riteņu komplektiem GVICHN ziņo, ka oglekļa šķiedras varianti parasti svārstās no 5 000 USD līdz 15 000 USD vai vairāk, atkarībā no izmēra un dizaina sarežģītības. Salīdzināmi kalti alumīnija komplekti lielākajā daļā pielietojumu maksā 1 500 līdz 4 000 USD. Tas nozīmē 3–5 reižu augstāku cenu oglekļa šķiedrai.

| Izmaksu faktors | Karstumizgatavota oglekļa šķiedra | Kalu alumīnijs |

|---|---|---|

| Izejviela (par mārciņu) | $10 - $20+ | $1,50 - $2,00 |

| Ratu komplekts (tipisks) | $5 000 - $15 000+ | $1 500 - $4 000 |

| Ražošanas sarežģītība | Augsts (specializēta iekārta) | Mērena (iestabīti procesi) |

| Ražošanas apjoma mērogojamība | Ierobežotas mēroga ekonomijas | Būtiskas apjoma atlaides |

| Remonta izmaksas | Bieži prasa aizstāšanu | Parasti remontējams |

Tātad, kad augstākā cena ir finansiāli izdevīga? Vērtības piedāvājums pārsver oglekļa šķiedru pusi, kad svara samazināšana dod mērāmus ieguvumus. Profesionālas sacensību komandas aprēķina apļa laika uzlabojumus katram ietaupītam gramam. Aerospace inženieri kvantificē degvielas ietaupījumus gaisa kuģu ekspluatācijas laikā. Šajos kontekstos augstākas sākotnējās izmaksas rada ienesīgumu, kas attaisno ieguldījumu.

Lielākajai daļai automašīnu entuziastiem un ikdienas veiktspējas pielietojumiem, kaltais alumīnijs nodrošina optimālu līdzsvaru. Jūs iegūstat būtiskus veiktspējas uzlabojumus salīdzinājumā ar lietveida alternatīvām, neievērojot ekstrēmās izmaksas, kas saistītas ar eksotiskiem materiāliem. Kosmētisks oglekļa šķiedru pārklājums var dot izskatu, bet kaltie alumīnija izstrādājumi nodrošina strukturālo būtību pie pieejamas cenas.

Remonta un apkopes realitātes

Iedomājieties šādu situāciju: jūs baudāt dinamisku braukšanu, kad riteni skar atkritumi. Ar kalta alumīnija sakausējumu, jums, iespējams, būs jāmaksā remonta rēķins. Ar kalta oglekļa šķiedras materiālu — jūs, visticamāk, meklēsiet aizvietojuma daļu. Šis remontoprotspars pamatoti maina īpašniecības vienādojumu.

Kalta alumīnija sakausējums iegūst labumu no desmitgades ilgas remontinfrastruktūras attīstības. Apdzinuši speciālisti visā pasaulē var novērst tipiskas bojājumu situācijas, izmantojot pārbaudītas metodes:

Kalta alumīnija remonta iespējas

- Vākšana: Plaisas un lūzumus var savienot ar metināšanu kvalificētiem speciālistiem, atjaunojot strukturālo integritāti

- Apstrāde: Nelielas deformācijas var novērst ar precīziem apstrādes apgriezieniem

- Pārklājuma atjaunošana: Estētiskus bojājumus viegli novērš, noslīpējot, aizpildot un pārklājot no jauna

- Taisnošana: Saliektas detaļas bieži var notaisnot, izmantojot speciālu aprīkojumu

- Virsmas apstrāde: Anodēšana, pulverveida pārklājums vai krāsošana atjauno izskatu un aizsardzību

Vēstījums dramatiski mainās ar forģētu oglekļa šķiedru. Saskaņā ar GVICHN oglekļa šķiedru disku remonta iespējas ir ļoti ierobežotas salīdzinājumā ar alumīnija diskos, un lielākā daļa bojājumu prasa pilnu diska nomaiņu, nevis remontu.

Forģētu oglekļa šķiedru remonta iespējas

- Nelieli kosmētiski remonti: Virsmas rievas uz caurspīdīgā pārklājuma slāņiem varbūt risināmas

- Pilna nomaiņa: Jebkurš strukturāls bojājums parasti prasa pilnu komponenta nomainīšanu

- Specializēta novērtēšana: Var būt nepieciešama nedestruktīva testēšana, lai novērtētu iekšējos bojājumus

- Ierobežota servisa tīkla: Mazāk iekārtu, kas spēj novērtēt un remontēt oglekļa šķiedras

Kāpēc tik dramatiska atšķirība? Kalta oglekļa šķiedras saliktais raksturs rada remonta izaicinājumus, ar kuriem metāli nesaskaras. Kad deformējas alumīnijs, materiāls paliek nepārtraukts. Tā kristāliskā struktūra var tikt atgriezta tuvu sākotnējiem specifikācijām. Oglekļa šķiedras kompozīti sastāv no šķiedrām, kas saistītas sveķu matricā. Bojājumi traucē šo saiti tādā veidā, ko vienkāršs remonts nevar novērst. Iekšēja slāņojuma atdalīšanās vai šķiedru pārrāvums var būt neuzmanāms no virsmas, taču apdraud strukturālo izturību.

Šis remontējamības priekšrocības ievērojami pagarina alumīnija praktisko kalpošanas laiku. Kaltu alumīnija disku, kas saskāries ar bruģakmeņa bojājumu, bieži var atgriezt ekspluatācijā pēc profesionāla remonta. Tas pats trieciens oglekļa šķiedrai var radīt iekšējas plaisas, kas padara detaļu nedrošu neatkarīgi no ārējā izskata.

Ražošanas apjoms un piegādes ķēdes priekšrocības

Šeit ir faktors, par kuru reti tiek diskutēts: cik daudz alumīnijs ietekmē jūsu pirkuma lēmumu, ja ir svarīga piegādes ķēdes uzticamība? Alumīnija kalšana iegūst labumu no izstrādātām automašīnu piegādes ķēdēm, ko oglekļa šķiedrai vienkārši nav iespējams sasniegt.

Alumīnija kalšanas rūpniecībai aiz muguras ir desmitgades ilgs infrastruktūras attīstības process. Vairāki piegādātāji konkurē par biznesu, veicinot inovācijas un noturot konkurētspējīgas cenas. Kad jums nepieciešamas aizvietojošās detaļas vai papildu komponenti, pieejamība reti rada problēmas. Piegādes laiki paliek prognozējami, un kvalitātes standarti ir labi izstrādāti visā nozarē.

Oglekļa šķiedras ražošana joprojām ir specializētāka. Mazāk ražotāju nozīmē mazāku konkurenci un augstākas cenas. Piegādes traucējumi ietekmē pieejamību nopietnāk. Kvalitāte var būtiski atšķirties starp ražotājiem, prasot rūpīgu piegādātāju kvalifikāciju.

Uzņēmumiem, kas iegādājas komponentus lielos apjomos, šī piegādes ķēdes зрелība nozīmē praktiskas priekšrocības: prognozējamākas izmaksas, uzticamas piegādes grafiki un noteikti kvalitātes standarti. Ogļūdeņraža šķiedras sniegtie rezultāti ir jāattaisno ne tikai augstākās komponentu izmaksas, bet arī palielinātā piegādes ķēdes sarežģītība.

Izmaksu realitāte: kaltais ogļūdeņraža šķiedras materiāls tiek piedāvāts augstākā cenā, kas ir attaisnojama svarīgām profesionālām lietošanas jomām, savukārt kaltā alumīnija materiāls nodrošina izcili rezultātus ar labāku remontējamību un piegādes ķēdes uzticamību vairumā reālu lietošanas gadījumu.

Ņemot vērā skaidrus izmaksu un remontējamības faktorus, jūs esat gatavi praktiskajai atalgojumam: konkrētiem ieteikumiem par materiāla pielāgošanu lietojumprogrammai. Apskatīsim, kad katrs materiāls nodrošina vislabāko vērtību bieži sastopamos lietošanas gadījumos.

Lietošanas specifisks materiālu atlases ceļvedis

Jūs esat iepazinies ar tehniskajām specifikācijām, saprotat izmaksu sekas un apjēdz siltuma kompromisa aspektus. Tagad nāk praktiskais jautājums: kuru materiālu izvēlēties konkrētai lietošanas situācijai? Atbilde nav vispārpieņemta. Tā ir atkarīga no tā, ko jūs būvējat, kā to izmantosiet un kuras veiktspējas īpašības jūsu mērķiem ir visbūtiskākās.

Ieskatīsimies sarežģītībā, sniedzot skaidras, konkrētām lietošanas jomām paredzētas rekomendācijas. Vai nu jūs iegādājaties automašīnu komponentus, norādāt aviācijas daļas vai izvēlaties patēriņa preces, šis ceļvedis savieno materiālu ar mērķi, balstoties uz reālās pasaules veiktspējas prasībām.

Automobiļa komponentu izvēles ceļvedis

Autoindustrija piedāvā visplūstošākos pielietojuma gadījumus, kas atšķir forēto oglekļa šķiedru no forētā alumīnija. Katra komponentu kategorija ir ar atšķirīgām prasībām, kas favorizē vienu materiālu otram.

| Komponentu kategorija | Ieteicamais materiāls | Galvenais pamatojums |

|---|---|---|

| Suspensijas rokturi | Kalu alumīnijs | Karstumizturība, izturība pret nogurumu, remontējamība, prognozējami bojājumu veidi |

| Vārpstas | Kalu alumīnijs | Siltuma pārvaldība, cikliskas slodzes izturība, apstiprināta ražošana |

| Bremžu skavas | Kalu alumīnijs | Lieliska siltuma novadīšana, apstrādājamība, piekļuve apkopei |

| Korporažu panelēm | Karstumizgatavota oglekļa šķiedra | Maksimāla svara samazināšana, estētisks izskats, zema termiskā slodze |

| Iekštelpu apdare | Karstumizgatavota oglekļa šķiedra | Augstvērtīgs izskats, svara samazināšana, sarežģītu formu iespēja |

| Riteņi (iekšzemes lietošanai) | Kalu alumīnijs | Remontējamība, izmaksu efektivitāte, pierādīta izturība |

| Riteņi (sacensībām) | Abi (atkarībā no pielietojuma) | Ogleklis svara kritiskām klasēm; aluminija izturībai/paļaujamībai |

| Motora komponenti | Kalu alumīnijs | Termiskā izturība, noguruma pretestība, precīza apstrādājamība |

Salīdzinot oglekļa un alumīnija disku riteņus ielas transportlīdzekļiem, kaltā alumīnija pārsvars ir praktiskumā. Saskaņā ar Evolve GT, alumīnijs nodrošina universālu un izmaksu efektīvu risinājumu komandām, kas meklē līdzsvaru starp veiktspēju un pieejamību. Viens pats remontējamības pārsvars attaisno šo izvēli ikdienas lietošanai paredzētiem transportlīdzekļiem, kuros saskarsme ar trotuāriem un ceļa atkritumiem ir neizbēgama realitāte.

Oglekļa šķiedras un alumīnija svara pārsvars kļūst izšķirošs tikai tad, kad katrs grams nozīmē mērāmu veiktspējas uzlabojumu. Profesionālās sacensību komandas attaisno oglekļa riteņu izmantošanu salīdzinājumā ar alumīnija riteņiem, pamatojoties uz riņķa laika aprēķiniem, nevis estētiskām preferencēm. Nedēļas nogales trases entuziastiem kaltā alumīnija riteņi nodrošina 90% no veiktspējas par daļu no cenas un ar ievērojami labāku bojājumu izturību.

Aviācijas un sacensību pielietojumi

Kad izmaksas kļūst par otršķirīgu lietu salīdzinājumā ar veiktspēju, materiālu izvēles aprēķins mainās ievērojami. Oglekļa šķiedru izmantošana sacensību transportlīdzekļos parāda, kur augstās cenas atrod attaisnojumu.

Profesionālajā autosportā svara samazinājums pastiprinās visās transportlīdzekļa sistēmās. Vieglāki riteņi samazina nesalāgāto masu, uzlabojot suspensijas reakciju. Vieglākas korpusa daļas pazemina smaguma centru, palielinot stūrēšanas iespējas. Kopējais efekts var nozīmēt sekundes uz katru apli. Šādā līmenī debates par oglekļa šķiedru un alumīnija izmantošanu skaidri beidzas, dodot priekšroku oglekļa šķiedrai svaru kritiskām sastāvdaļām.

Aerospace-specifiski apsvērumi

- Bezpilota lidaparātu komponenti: Kalta oglekļa šķiedra ar tās izturības un svara attiecību maksimizē lidojuma laiku un kravnesību

- Pavadonis struktūras: Termiskā stabilitāte un svara ietaupījumi attaisno dārgāko materiālu izmaksas

- Gaisa kuģu interjera paneļi: Svara samazinājums tūkstošos reisu ģenerē mērāmus degvielas ietaupījumus

- Vertikāllidējošo lidaparātu komponenti: Rotācijas svara samazināšana uzlabo reakciju un efektivitāti

Sacensību specifiski pielietojumi

- Korpusa paneļi: Kalts karbons nodrošina maksimālu svara samazinājumu ar izcilu aerodinamisko virsmas kvalitāti

- Šasijas komponenti: Dažādu materiālu kombinācijas optimizē izturības attiecību pret svaru dažādos slodzes apstākļos

- Drošības struktūras: Alumīnijs bieži tiek preferēts, jo tam raksturīgas prognozējamas deformācijas avārijas situācijās

- Transmisijas komponenti: Kalts alumīnijs iztur siltumu un cikliskās slodzes kritiskos piedziņas sistēmas pielietojumos

Karbonskeita loka medību nozare piedāvā interesantu paralēli. Konkurētspējīgi loksnes izvēlas karbona komponentus, kur svara sadalījums ietekmē šaušanas precizitāti, pieņemot augstāku cenu par mērāmiem veiktspējas ieguvumiem. Izklaižu lietotāji bieži izvēlas alumīnija alternatīvas, kas nodrošina izciliu veiktspēju pie pieejamākām cenām.

Patērētāju produktu apsvērumi

Aiz automašīnu un aviācijas nozares materiālu izvēle patēriņa precēm seko līdzīgai loģikai, bet ar citādāku prioritāšu svaru. Estētiskais izskats, zīmola pozicionēšana un lietotāja pieredze bieži ietekmē lēmumus kopā ar tīriem veiktspējas rādītājiem.

| PRODUKTU KATEGORIJA | Ieteicamais materiāls | Galvenie izvēles faktori |

|---|---|---|

| Mobilitātes aprīkojums | Karstumizgatavota oglekļa šķiedra | Lietotāja noguruma samazināšana, pārvadāšanas vieglums, ikdienas lietošanas ērtība |

| Sporta aprīkojums | Atkarībā no pielietojuma | Svara un izturības prasības atšķiras atkarībā no sporta veida |

| Elektronikas korpusus | Karstumizgatavota oglekļa šķiedra | Premium pozicionēšana, termiskā stabilitāte, elektromagnētiskās īpašības |

| Āra aprīkojums | Kalu alumīnijs | Izturība, remontējamība, izmaksu efektivitāte |

Oglekļa šķiedru ratiņkrēslu tirgus ir piemērs ideālai materiāla un pielietojuma saskaņošanai. Lietotāji pārvadā savus ratiņkrēslus vairākas reizes dienā, un katrs ietaupītais mārciņš samazina nogurumu un uzlabo neatkarību. Augstās izmaksas attaisnojas ar dzīves kvalitātes uzlabojumiem, kas pastiprinās gadiem ilgas ikdienas izmantošanas laikā.

Sporta piederumi demonstrē niansētu izvēli. Oglekļa šķiedras loks nodrošina snieguma priekšrocības, kādas prasa sacensību šautriņi, savukārt rekreatīvi šāvēji bieži dod priekšroku alumīnija izturībai un vērtībai. Tenisa raketi, golfa klučus un riteņbraukšanas komponentus ietekmē līdzīgi modeļi: profesionāļi un nopietni amatieri attaisno oglekļa šķiedras izmaksas, kamēr neformāli dalībnieki bieži izvēlas piemērotas alumīnija alternatīvas.

Jūsu materiāla izvēle

Lēmumu veidošanas pamatni var vienkāršot trīs galvenos jautājumos:

- Vai svara samazināšana nozīmē mērāmas snieguma uzlabošanās? Ja jā, oglekļa šķiedrai ir vērts nopietni pievērsties.

- Vai remontējamība ir svarīga jūsu lietojuma gadījumā? Ja jā, kaltais alumīnijs nodrošina būtiskas praktiskas priekšrocības.

- Vai siltuma vadītspēja ietekmē sniegumu vai drošību? Ja jā, alumīnija labākā vadītspēja bieži izrādās izšķiroša.

Izvēlieties kaltu karbona šķiedru, kad svara samazināšana dod mērāmus ieguvumus, kas attaisno augstāko cenu. Izvēlieties kaltu alumīniju, kad prioritāte ir izturība, remontējamība, siltuma pārvaldība vai izmaksu efektivitāte.

Tagad, kad pielietojuma specifiskās norādes ir skaidras, paliek viens jautājums: kā visus šos faktorus sintezēt galīgajā lēmumā jūsu konkrētajai situācijai? Secinājumu sadaļā apkopots viss iepriekš aplūktais, sniedzot rīcības ieteikumus.

Galīgie ieteikumi un gudrie materiālu izvēles

Jūs esat izpētījis mehāniskās īpašības, termālās raksturojošās pazīmes, izmaksu sekas un pielietojuma specifiskos kompromisus. Tagad ir laiks visu sintezēt skaidros, praktiskos ieteikumos. Vai nu jūs iegādājaties komponentus sacensību programmām, norādāt detaļas ražošanas automobiļiem vai izvēlaties materiālus aviācijas pielietojumiem, šie galīgie ieteikumi palīdzēs jums pieņemt pārliecinātus lēmumus.

Kausētā oglekļa šķiedras un kausētā alumīnija debates nav viennozīmīgas uzvarētājas. Katrs materiāls dominē noteiktos scenārijos, bet citos atpaliek. Izpratne par to, kuri scenāriji atbilst jūsu vajadzībām, nosaka, vai jūs no saviem ieguldījumiem izvilksiet maksimālo vērtību.

Jūsu lēmuma pieņemšana

Izvērtēsim salīdzinājumu līdz tā būtībai. Vai oglekļa šķiedra ir pareizā izvēle jūsu pielietojumam? Tas pilnībā ir atkarīgs no jūsu prioritātēm un ierobežojumiem.

Kausētā oglekļa šķiedra uzvar tad, kad svara samazināšana dod mērāmu veiktspējas pieaugumu, kas attaisno augstāko cenu. Kausētais alumīnijs uzvar tad, kad prioritāte tiek dota izturībai, remontējamībai, siltuma vadīšanai un izmaksu efektivitātei.

Ņemiet vērā šos lēmumu faktorus to svarīguma secībā jūsu konkrētajam pielietojumam:

- Svars jutīgums: Cik daudz veiktspējas uzlabojuma nodrošina katrs ietaupītais grams? Profesionālajiem sacensībām un aviācijas pielietojumiem bieži attaisno jebkuras svara samazināšanas izmaksas. Ielas transportlīdzekļi un patēriņa preces reti rada salīdzināmas atdeves.

- Termiskās prasības: Vai jūsu komponentam būs ievērojama siltuma rašanās vai temperatūras svārstības? Bremžu sistēmas, piedziņas komponenti un augsta slodzes pakļautas suspensijas daļas dod priekšroku alumīnija labākajai siltumvadītspējai.

- Bojājumu izturība: Kas notiek, ja kaut kas sagriežas? Alumīnija remontējamība pagarina kalpošanas laiku un samazina aizstāšanas izmaksas. Oglekļa šķiedras bojājumi parasti nozīmē pilnīgu aizstāšanu.

- Budžeta ierobežojumi: Vai oglekļa šķiedras 3–5 reizes augstākā cena rada proporcionālu vērtību? Godīgi novērtējiet, vai pērkat veiktspēju vai estētiku.

- Piekļūves ķēdes uzticamība: Vai varat pieņemt garākas piegādes laikus un ierobežotas remonta iespējas? Alumīnija nobriedušais piegādes ķēdē nodrošina prognozējamību, ko oglekļa šķiedra nevar piedāvāt.

Secinājums atkarībā no lietotāja profila

Jūsu optimālais materiāla izvēles variants ir saskaņā ar konkrēto pielietojumu. Šeit ir redzams, kā dažādiem lietotāju profilam vajadzētu pieiet šim lēmumam.

Profesionālie braukšanas komandas

Kad apļa laiki attaisno jebkādas izmaksas, karbona šķiedras iegūst savu vietu korpusa paneļos, aerodinamiskajos komponentos un svaru kritiskos konstrukcijās. Tomēr pat augstākajā līmenī, karstumam kritiskiem bremžu komponentiem, drošības struktūrām, kurām nepieciešama paredzama deformācija, un piedziņas sistēmas elementiem, kas pakļauti cikliskam termiskajam spriegumam, tiek dota priekšroka kausētam alumīnijam. Gudrākie komandas stratēģiski izmanto abus materiālus, nevis izvēlas tikai vienu.

Veiktspējas entuziasti un trases dienas dalībnieki

Kausēts alumīnijs nodrošina labāko vērtības piedāvājumu. Jūs iegūstat ievērojamu svara samazinājumu salīdzinājumā ar lietiem alternatīviem, izcilu izturību atkārtotai izmantošanai un remontējamību, kad notiek nenovēršams incidente. Saglabājiet karbona šķiedras budžetu komponentiem, kuros tā sniedz maksimālo ietekmi, piemēram, karbona šķiedras apģerbiem un vieglajiem drošības līdzekļiem, nevis izplatiet augstāko cenu visā būvē.

Automobiļu ražotāji un piegādātāji

Apjoma ražošana izvēlas kausēta alumīnija apstiprināto ražošanas infrastruktūru un paredzamās izmaksas. Ražotājiem, kas izvēlas kausēta alumīnija komponentus, sadarbība ar IATF 16949 sertificētiem ražotājiem nodrošina kvalitāti un uzticamību būtiskiem automašīnu daļām. Šis sertifikāts apliecina apņemšanos automašīnu nozares specifiskai kvalitātes pārvaldībai, defektu novēršanai un nepārtrauktai uzlabošanai.

Organizācijas, piemēram Shaoyi (Ningbo) Metal Technology kombinē IATF 16949 sertifikāciju ar ražošanas elastīgumu, kas risina reālas piegādes ķēdes vajadzības. To spēja aptvert strauju prototipu izstrādi jau 10 dienu laikā līdz lielapjoma masu ražošanai nozīmē, ka varat ātri pārbaudīt dizainus, pirms pāriet uz ražošanas apjomiem. Ar iekšējo inženierijas komandu, kas nodrošina, ka komponenti, piemēram, suspensijas rokturi un piedziņas vārpstas, atbilst precīzām specifikācijām, un stratēģiski izdevīgu atrašanās vietu netālu no Ningbo ostas, kas ļauj ātru piegādi visā pasaulē, sertificēti ražošanas partneri vienkāršo iepirkšanu, saglabājot stingru kvalitātes kontroli.

Aeronautikas un aizsardzības uzņēmēji

Svara ietaupījumi bieži attaisno oglekļa šķiedras augstāko cenu, salīdzinot ar degvielas izmaksām gaisa kuģu kalpošanas laikā vai palielinātu kravnesību. Tomēr alumīnijam saglabājas savas pozīcijas komponentiem, kuriem nepieciešama siltuma regulēšana, iespēja remontēt uz vietas vai paredzamas bojāšanās īpašības. Dažādu materiālu kombinācijas parasti optimizē vispārējo sistēmas veiktspēju.

Patēriņa preču izstrādātāji

Saskaņojiet materiālu ar lietotāja uztverto vērtību. Premium tirgi, piemēram, augstas klases elektronika, luksuspreces un oglekļa šķiedras apģērbs, gūst labumu no oglekļa šķiedras estētiskā izskata un zemā svara. Masveida tirgus produkti parasti dod priekšroku alumīnija izmaksu efektivitātei un izturībai, saglabājot oglekļa šķiedru tikai akcenta elementiem vai tirgošanas diferenciācijai.

Gudrākie materiālu izvēles lēmumi nav par to, kā izvēlēties "labāko" materiālu. Tie ir par to, kā saskaņot materiāla raksturojumus ar pielietojuma prasībām, ievērojot budžeta realitāti un piegādes ķēdes ierobežojumus.

Jūsu ceļš uz priekšu

Iegūstot šo visaptverošo salīdzinājumu, jūs tagad varat ar pārliecību pieiet materiālu izvēlei. Atcerieties, ka lēmums starp alumīniju un oglekļa šķiedru reti balstās uz vienu vienīgu faktoru. Izmeklētā izvēle ir kompromiss, ņemot vērā vairākus aspektus, kas saistīti ar jūsu pielietojumu, budžetu un veiktspējas prasībām.

Komponentiem, kuros ir lietderīgs kalts alumīnijs, dodiet priekšroku piegādātājiem ar pierādītiem kvalitātes nodrošināšanas sistēmām un ražošanas elastību. Pielietojumiem, kuriem nepieciešamas kaltā oglekļa šķiedras svara priekšrocības, nodrošiniet, ka jūsu budžets ietver augstāko cenu un ierobežoto remontējamību.

Vai nu būvējot sacensību automašīnas, norādot lidaparātu komponentus vai attīstot patēriņa preces, pareizā materiāla izvēle pastiprina jūsu dizaina mērķi. Izvēlieties gudri, iegādājieties rūpīgi un ļaujiet materiālu īpašībām darboties jūsu mērķu labā, nevis pret tiem.

Bieži uzdotie jautājumi par kaltu oglekļa šķiedru un kaltu alumīniju

1. Vai oglekļa šķiedras riteņi ir labāki par kaltiem alumīnija riteņiem?

Tas ir atkarīgs no jūsu lietojuma gadījuma. Oglekļa šķiedras riteņi nodrošina izcilu svara samazinājumu, samazinot nesalāgto masu par 40–50% salīdzinājumā ar alumīniju, kas uzlabo paātrināšanos un vadāmību. Tomēr kaltie alumīnija riteņi ikdienas braukšanai piedāvā labāku izturību, remontējamību un izdevīgumu. Oglekļa šķiedras riteņi ir vairāk uzņēmīgi pret ietekmes bojājumiem un parasti prasa pilnu aizstāšanu, ja tie ir bojāti, savukārt alumīnija riteņus bieži var remontēt. Trases lietojumprogrammām, kur aplīšu laiki attaisno augsto cenu, oglekļa šķiedra ir izcila. Ielu lietojumam kaltie alumīnija riteņi nodrošina labāko līdzsvaru starp veiktspēju un praktiskumu.

2. Kāda ir stiprības atšķirība starp kaltu oglekļa šķiedru un kaltu alumīniju?

Kausēta karbona šķiedra demonstrē ievējami augstāku izturības pret svaru attiecību salīdzinājumā ar kausētu alumīniju. Saliekšanas testos pret 6082-T6 alumīniju, kausēts karbons izturēja gandrīz divreiz lielāku slodzi pirms sabrukuma (220 kg pret 120 kg). Tomēr kausēts alumīnijs nodrošina augstāku elastiskuma moduli (aptuveni 70 GPa pret 30–50 GPa), kas nozīmē, ka tas efektīvāk pretojas deformācijai zem slodzes. Alumīnijs arī nodrošina labāku izturību pret nogurumu cikliskās slodzes lietojumos un prognozējamākas sabrukšanas formas, tādēļ to biežāk izvēlas drošībai kritiskiem komponentiem, piemēram, suspensijas rokturiem un bremžu sistēmām.

3. Cik dārgāks ir karbona šķiedras materiāls salīdzinājumā ar alumīniju?

Oglekļa šķiedras izmaksas ir aptuveni 5–10 reizes augstākas nekā alumīnija, ja runa par izejvielām — alumīnijs maksā 1,50–2,00 USD par mārciņu, salīdzinājumā ar oglekļa šķiedru, kas maksā 10–20 USD un vairāk par mārciņu. Pilniem riteņu komplektiem oglekļa šķiedras varianti svārstās no 5000–15 000 USD vai vairāk, savukārt salīdzināmi kalta alumīnija komplekti maksā 1500–4000 USD. Oglekļa šķiedrai papildus izmaksas pievieno ražošanas sarežģītība, kas prasa speciālas iekārtas un kvalificētus tehniķus. Turklāt oglekļa šķiedras komponentus, parasti jānomaina pilnībā, ja tie ir bojāti, kamēr alumīnija komponentus bieži var remontēt, kas ietekmē kopējās īpašuma izmaksas.

4. Kurš materiāls automašīnu pielietojumos labāk iztur siltumu?

Kalts alumīnijs izceļas ar siltuma vadāmību no 130 līdz 200 W/m·K, salīdzinot ar tikai 5–10 W/m·K kalta oglekļa šķiedras gadījumā. Tas padara alumīniju 15–30 reizes efektīvāku siltuma izkliedēšanā. Bremžu komponentiem, dzinēja daļām un visām lietojumprogrammām, kur siltuma uzkrāšanās ietekmē veiktspēju vai drošību, alumīnijs ir skaidrā izvēle. Oglekļa šķiedras zemākā siltuma vadāmība var izraisīt siltuma uzkrāšanos atkārtotām bremzēšanas darbībām, kas potenciāli var aptaukot sveķus un pasliktināt veiktspēju. Tomēr oglekļa šķiedrai ir labāka izmēru stabilitāte temperatūras svārstībās, jo tās termiskā izplešanās ir zemāka.

5. Vai kalta oglekļa šķiedras komponentus, ja tie ir bojāti, var remontēt?

Kausēta oglekļa šķiedra ir ļoti ierobežotas remontdarbu iespējas salīdzinājumā ar kausētu alumīniju. Tad kā nelielas kosmētiskas skrāpējumi caurspīdīgā pārklājuma slāņos varētu būt novēršami, jebkura strukturāla bojājuma gadījumā parasti nepieciešama pilna komponenta nomaiņa. Oglekļa šķiedras saliktais raksturs nozīmē, ka iekšēji bojājumi, piemēram, atslāņošanās vai šķiedru pārrāvums, var būt neuzmanāmi no virsmas, tomēr apdraud strukturālo integritāti. Savukārt kausēts alumīnijs var tikt metināts, apstrādāts ar mašīnām, iztaisnots un pārapstrādāts. Šis remontdarbu atšķirības būtiski ietekmē īpašuma izmaksas, īpaši lietojumprogrammām, kas ir pakļautas bojājumiem no ceļa daļiņām vai triecieniem.

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —