Faktori, kas ietekmē stampēšanas matricu izmaksas: 5 galveno faktoru analīze

TL;DR

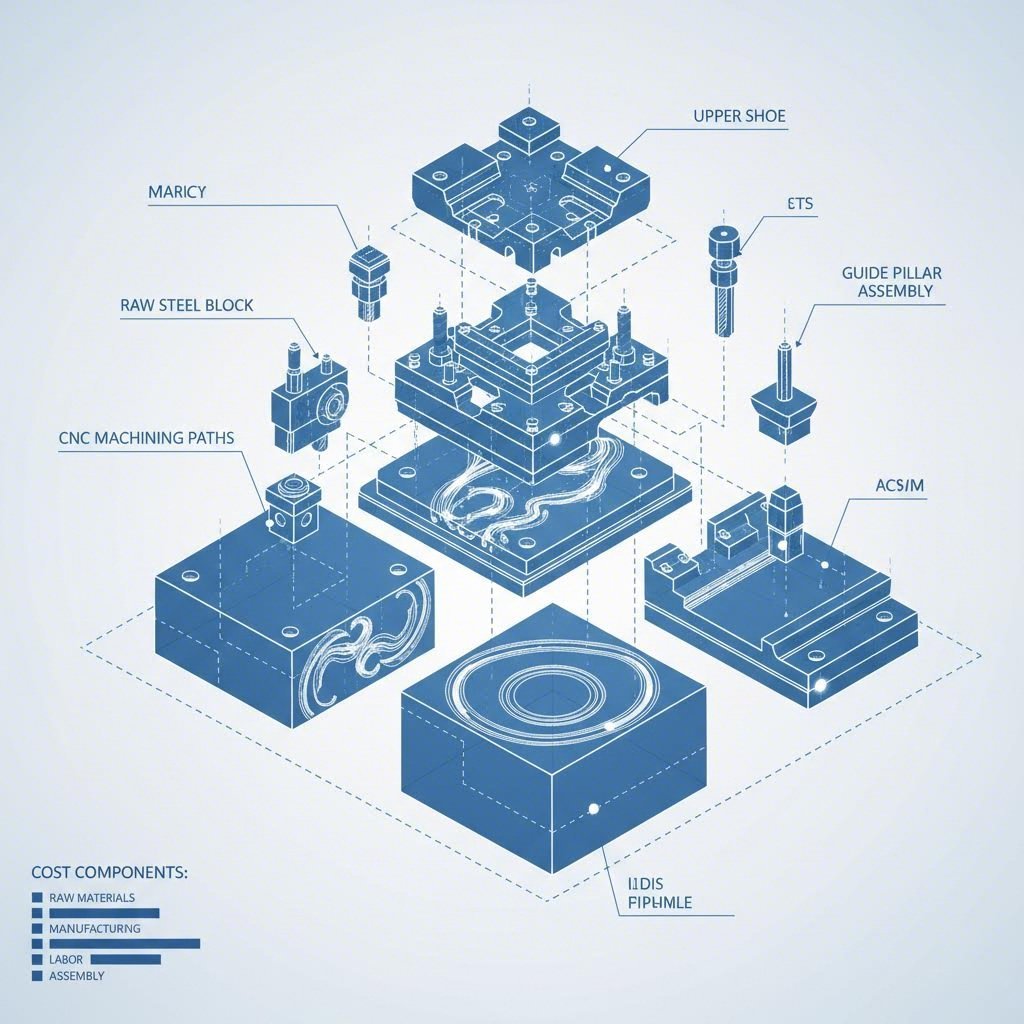

Piespiešanas formas izmaksas galvenokārt tiek noteiktas ar četriem pamata faktoriem: daļas sarežģītība (tolerances un ģeometrija), formas tips (progresīvās pret vienpakāpes), materiāla izvēle , un ražotāja apjoms . Noderīgs praktiskais noteikums no nozares datiem liecina, ka katrs papildu darba posms progresīvajā formā palielina kopējās izmaksas aptuveni par 8–12%, jo nepieciešams papildu laiks projektēšanai un apstrādei. Lai gan "klases A" rīki prasa lielākas sākotnējās ieguldījumu (bieži pārsniedz 50 000 USD) sakarsētām rīku tērauda markēm un vieglākai apkopei, tie ievērojami samazina vienības cenu lielākiem sērijas daudzumiem. Savukārt mīkstie rīki vislabāk darbojas prototipiem, taču tiem trūkst ilgtermiņa izturības.

Detaļas sarežģītība un ģeometrija: Galvenais izmaksu vadītājs

Detaļas fiziskais dizains ir nozīmīgākais faktors, nosakot iegravēšanas veidņu cenu. Sarežģītība nav atkarīga tikai no elementu skaita; tā saistīta ar mehānismiem, kas nepieciešami to izveidošanai. Vienkāršam plakanam gredzenam nepieciešama pamata izgriešanas operācija, savukārt dziļi velmētam automobiļa korpusa paneļim nepieciešamas sarežģītas kontūras, kuras var prasīt vairākas pārvelmēšanas, atsperes un slīdnes, lai sasniegtu galīgo formu.

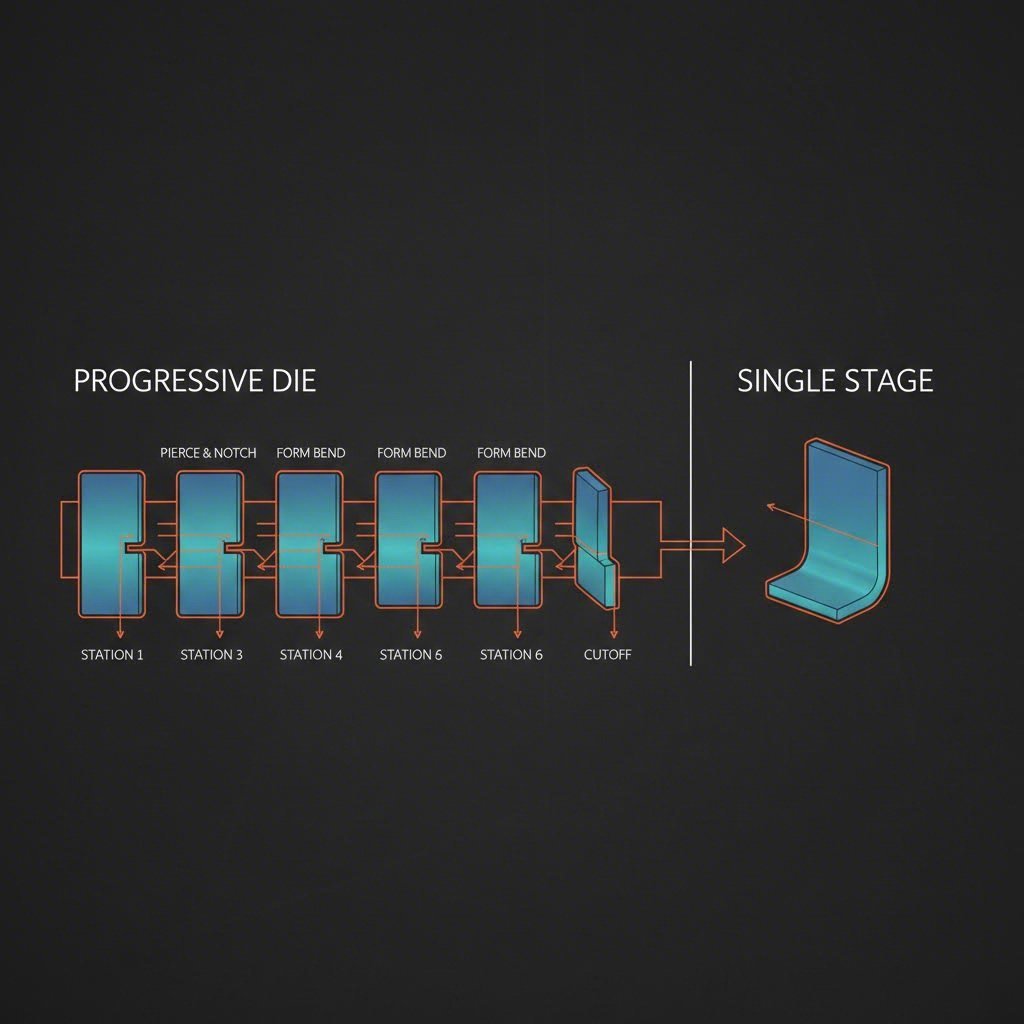

Šauras pieļaujamās novirzes ir būtisks izmaksu reizinātājs. Kad pieļaujamās novirzes samazinās zem ±0,001 collas, veidņu ražotājam jāizmanto precīza EDM (elektroerosijas apstrāde) un fiksējošā slīpēšana, nevis standarta CNC frēzēšana. Šis precīzais darbs ir ievērojami dārgāks. Turklāt sarežģīta ģeometrija nosaka staciju skaitu, kas nepieciešams veidnē. Saskaņā ar izmaksu novērtējuma datiem no Shaoyi, vienas stacijas pievienošana progresīvās veidnes dizainā parasti palielina rīka cenu par 8% līdz 12% inženieri šīs izmaksas var samazināt, pielietojot ražošanas orientētas dizaina (DFM) principus, piemēram, atslābinot nekritiskās pieļaujamās novirzes un vienkāršojot liekšanas rādiusus, lai samazinātu kopējo staciju skaitu.

Matriču tips un ražošanas apjoms: instrumentu klases saskaņošana ar vajadzībām

Jūsu paredzamais gadskārtējais lietojums (EAU) nosaka jāpasūta instrumentu klasi. Nozarē matrices tiek klasificētas pēc ilgmūžības un apjoma iespējām:

- A klases instrumenti: Izstrādāti liela apjoma ražošanai (bieži pārsniedz 1 miljonu sitienus). Šīs matričas izmanto augstas kvalitātes sakausēto tēraudu un ir konstruētas, lai būtu viegli uzturamas. Lai gan sākotnējās izmaksas ir augstas, tās nodrošina zemāko detaļas cenu un minimālu darba pārtraukumu.

- C klases instrumenti: Bieži saukti par "mīkstajiem instrumentiem", tie paredzēti maza apjoma sērijām vai prototipiem (zem 10 000 gabaliem). Tie izmanto lētākus materiālus un vienkāršotas konstrukcijas, kas samazina sākotnējās ieguldījuma izmaksas, bet palielina uzturēšanas vajadzības un darbaspēka izmaksas uz katru detaļu.

Izvēle starp progressīvajām matricām un vienpakāpes (līnijas) matričas ietekmē arī budžetu. Progresīvās matricas, kas veic vairākas darbības katrā prešēšanas ciklā, ir dārgākas savas sarežģītības un lieluma dēļ. Tomēr apjomiem virs 25 000 daļu gadā progresīvās matricas efektivitāte parasti kompensē sākotnējos NRE (reizējos inženierijas izdevumus), ievērojami samazinot darba izmaksas uz vienu daļu.

Materiāla izvēle: заготовка vs. Instrumenta tērauds

Materiāla izmaksas ietekmē piedāvājumu divos aspektos: materiāls, ko jūs kalpojat, un materiāls, no kā izgatavota matrica. Augstas izturības materiāli, piemēram, titāns, Inconel vai augstas izturības sakausējums (AHSS), ir abrazīvi un grūti formējami. Šo materiālu kalpošanai nepieciešams izmantot augstas klases karbidss vai speciāli pārklātu instrumenta tēraudu, lai novērstu straujo nolietojumu. Karbīda instrumenti var maksāt trīs reizes vairāk nekā standarta D2 instrumenta tērauds, jo nepieciešama dimanta noslēguma apstrāde un vada griešana.

Otrādi, mīkstāku metālu, piemēram, alumīnija vai misiņa, štampēšana ļauj izmantot standarta A2 vai D2 instrumentu tēraudu, kuru apstrādāt ir vieglāk un lētāk. Iepirkumu komandām jāsaprot šis kompromiss: pieprasot piedāvājumu par nerūsējošā tērauda daļu, rīka izgatavošanas izmaksas neizbēgami būs augstākas salīdzinājumā ar tādu pašu detaļu dizainu maigā tēraudā, vienkārši tāpēc, ka spēles nodiluma faktors.

Papildu izmaksu faktori: darbaspēks, atrašanās vieta un niša

Aiz rīka fiziskajiem parametriem paslēpjas arī pārdevēja specifiski mainīgie lielumi, kas ietekmē galīgo cenu. Darbaspēka likmes stipri atšķiras atkarībā no reģiona; veidņu veikals dzīves dārgā reģionā, piemēram, Kalifornijā, par projektēšanas un apstrādes stundām uzskaitīs ievērojami augstāku cenu nekā veikals Viskonsinā vai ārzemēs. Turklāt svarīga ir arī veidņu veikala „niša”. Ražotājs, kas specializējas milzīgos klases A automašīnu paneļos, ir augstas izmaksas un stundas likmes, kas to padara nekonkurētspējīgu attiecībā uz nelieliem, vienkāršiem stiprinājumiem.

Ir arī ļoti svarīgi ņemt vērā Kopējās īpašniecības izmaksas (TCO) nevis tikai uz līmes cenu. Lēti importēti veidņu komplekti sākotnēji var šķist pievilcīgi, taču bieži vien tie saistīti ar "slēptām izmaksām", piemēram, zemākas kvalitātes tēraudu, komunikācijas barjeras un dārgas pārsūtīšanas kavēšanās. Shaoyi Metal Technology pārvar šo plaisu, piedāvājot gatavu risinājumu, kas apvieno izmaksu efektīvu ražošanu ar IATF 16949 sertificētu precizitāti. Vai nu jums nepieciešama ātra prototipēšana (piegādājot 50 daļas jau četros dienās) vai lielapjoma automašīnu ražošana, to integrētais pieeja nodrošina, ka rīku ieguldījumi pilnībā atbilst jūsu kvalitātes standartiem un apjoma prasībām, mazinot riskus, kas bieži saistīti ar globālu piegādi.

Izmaksu novērtēšanas metodes: Kā piegādātāji aprēķina piedāvājumus

Informācijas par to, kā piegādātāji veido savus skaitļus, izpratne palīdzēs jums labāk veikt sarunas. Nozarē tiek izmantotas divas galvenās metodes:

| Metodi | Apraksts | Priekšrocības & Trūkumi |

|---|---|---|

| Līdzības bāzēta | Novērtē izmaksas, pamatojoties uz vēsturiskajiem datiem par līdzīgiem iepriekšējiem projektiem. |

Priekšrocības: Ātri un prasa mazāk informācijas. Kaitējošas puses: Liels kļūdas rezervē; bieži netiek ņemti vērā unikālie sarežģītības faktori. |

| Analītiskais (Programmatūra) | Aprēķina izmaksas, analizējot katru apstrādes stundu, materiāla mārciņu un termoapstrādes ciklu. |

Priekšrocības: Ļoti precīzs un pārskatāms. Kaitējošas puses: Laikietilpīgs; nepieciešami detalizēti CAD modeļi. |

Lai iegūtu precīzāko cenu, iepirkumu menedžeriem vajadzētu pieprasīt analītisko sadalījumu. Šī pārskatāmība ļauj skaidri redzēt, kā dizaina izmaiņas — piemēram, tolerances atvieglošana vai materiāla maiņa — ietekmētu galīgās matricas izmaksas.

Stratēģiskās iepirkšanas sekas

Apmales matricas izmaksas nav fiksēta preces cena, bet gan riska, izturības un jaudas atspoguļojums. Efektīvākais veids, kā kontrolēt šīs izmaksas, nav pieprasīt zemāku peļņas maržu no piegādātāja, bet gan sadarboties par Izstrāde ražošanai (DFM) - Jā. Saistoties ar savu formēšanas partneri jau no projekta sākuma, jūs varat identificēt "izmaksas faktorus" savā ģeometrijā, piemēram, īsas rādiusus vai nevajadzīgas pielaides, un novērst tos pirms tērauda ir izgriežts. Galvenais mērķis ir līdzsvarot NRE izmaksas ar ilgtermiņa uzticamību, kas nepieciešama, lai produkcijas līnijas darbinātos bez pārtraukumiem.

Bieži uzdotie jautājumi

1. Cik maksā metāla stemplēšanas die?

Izmaksas atkarībā no sarežģītības var ļoti atšķirties. Vienkārtu, nelielu grāfu grāfu grāfs var būt no 3000 līdz 5000 ASV dolāru. Tomēr sarežģīta progresīva formācija automobiļu sastāvdaļām parasti maksā no 15 000 līdz vairāk nekā 50 000 dolāru. Liels A klases pārnesuma formāts, kas paredzēts korpusa paneļiem, var viegli pārsniegt 150 000 dolāru.

2. Kādi ir stempēšanas procesa defekti, kas palielina izmaksas?

Bieži sastopami defekti ietver plaisāšanu, raušķošanos un pārmērīgas apmalītes. Šīs problēmas bieži rodas no sliktas matricas dizaina vai nepareiza materiāla izvēles. Šo defektu novēršana prasa dārgus matricu pārstrādes darbus, mēģinājumu un kļūdu korekcijas (debugging) metodi un ražošanas pārtraukumus. Ieguldījumi simulācijas programmatūrā projektēšanas fāzē var novērst šādas dārgas kļūdas.

3. Kādi ir 7 soļi štampēšanas metodē?

Lai gan procesi atšķiras, standarta secība bieži ietver: 1) Blanking (griešana aptuvenajā formā), 2) Piercing (urbumu veidošana), 3) Drawing (dziļuma veidošana), 4) Bending (leņķu veidošana), 5) Air Bending (formēšana bez apakšējās malas pieskaršanās), 6) Bottoming/Coining (precīzs štampējums) un 7) Trimming (pārlieku materiāla noņemšana). Katrs solis pievieno vienu "staciju" matricai, pakāpeniski palielinot instrumentu izmaksas.

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —