Malu plaisu novēršana stampētos komponentos: AHSS rokasgrāmata

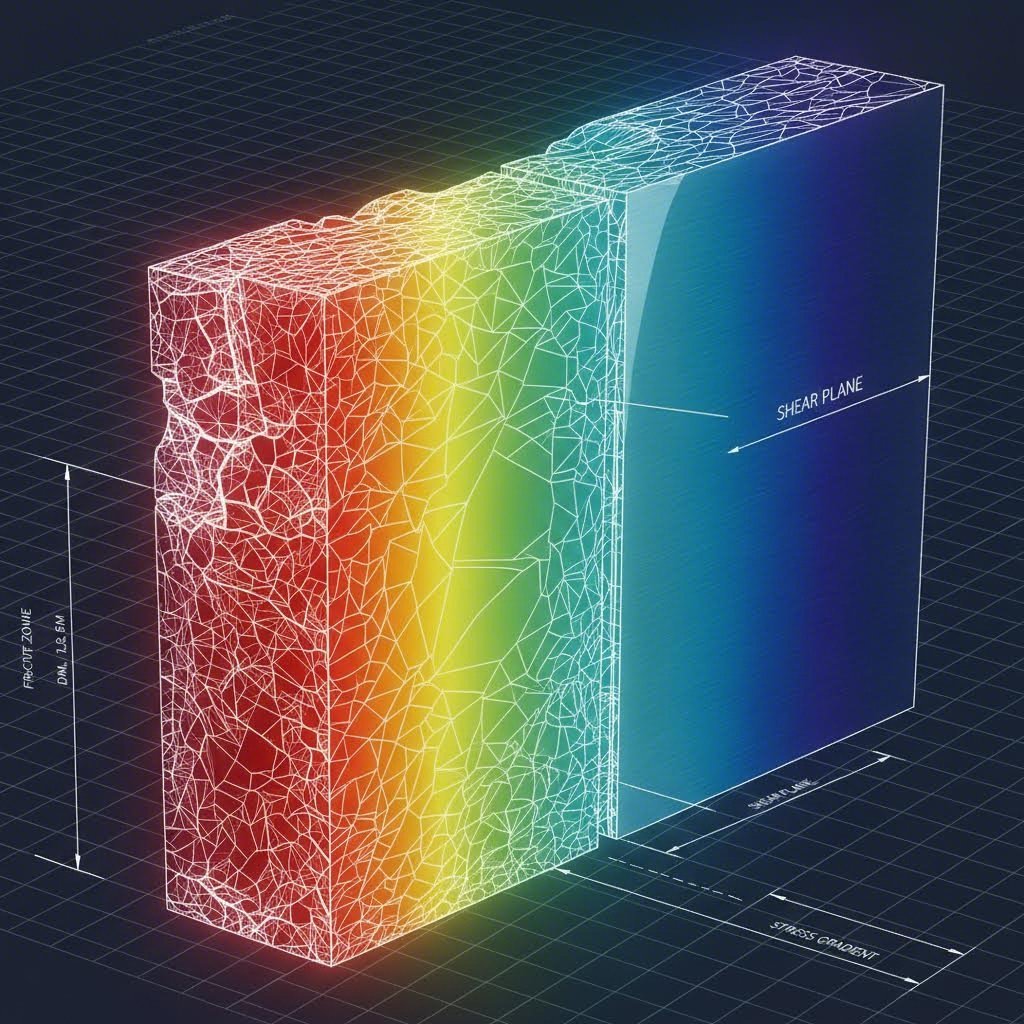

<h2>ĪSUMS</h2><p>Lai novērstu malas plaisas dziļrakstītos izstrādājumos, īpaši Iepriekšējās augstspēkstehniskās tērauda (AHSS) klasēs, ir jāpāriet no globālās plānpratības (sašaurināšanās) uz vietējo veidojamību (plīsumu). Tradicionālie aptuvenie noteikumi, piemēram, 10% griezējierobežojums, bieži vien neizdodas ar mūsdienu materiāliem, piemēram, divfāžu (DP) tēraudu. Lai to atrisinātu, inženieriem jāoptimizē griešanas atstarpe (bieži palielinot līdz 15–20% no materiāla biezuma), jāizvēlas materiāli ar augstu caurumu izplešanās koeficientu (HER), kas apstiprināts ar ISO 16630 standartu, un jāizmanto matricu dizaina stratēģijas, piemēram, "metāla piegādātāji", lai samazinātu malas deformāciju. Šķēlētās zonas (SAZ) risināšana ir visefektīvākā metode, lai novērstu malas sabrukumu.</p><h2>Malas plaisu zinātne: globālā pret vietējo veidojamību</h2><p>Bieža maldīga priekšstatu metalizstrādājumu dziļrakstē ir tāds, ka augsta stiepes pagarinājuma nodrošina pretestību plaisām. Patiesībā malas plaisas ir <strong>vietējas veidojamības</strong> sabrukums, kas atšķiras no <strong>globālās veidojamības</strong>, ko mēra standarta stiepes testos. Globālā veidojamība nosaka sabrukumus, piemēram, sašaurināšanos daļas korpusā, kur deformācija tiek sadalīta. Malas plaisas gan rodas apšķeltajā malā, kur materiāla mikrostruktūru paša griešanas procesa dēļ ir sabojājis.</p><p>Kad punches izveido заготовку, tas rada "šķelētu ietekmes zonu" (SAZ) vai cietošanas zonu. Šajā šaurajā zonā materiāls ir ievērojami cietāks un trauslāks nekā pamatmetāls. AHSS klasēm šis efekts pastiprinās. Divfāžu (DP) tērauds, piemēram, sastāv no cieta martensīta saliņām, kas izkliedētas mīkstā ferīta matricā. Griešanas laikā starp šīm fāzēm esošā ekstrēmā cietības atšķirība rada mikroskopiskas dobumus, kas veidojas pie ferīta-martensīta robežas.</p><p>Kad malu turpmāk izstiepj — liekot flančus vai izplešot caurumu — šie mikrodobumi saplūst lielākos redzamos plaisās daudz agrāk, nekā materiāls sasniedz savu teorētisko pagarinājuma robežu. Tāpēc balstīties uz stiepes stipruma/pagarinājuma datiem, lai prognozētu malas uzvedību, ir pamatīgs inženierijas kļūda. Galvenais faktors nav tas, cik materiāls globāli izstiepjas, bet cik daudz bojātā mala var izpletīties, pirms notiek plaisas izplatīšanās.</p><h2>Griešanas atstarpes optimizēšana: 10% likums ir miris</h2><p>Desmitgades ilgi standarta matricas atstarpe bija 10% no blanks biezuma. Kaut arī tas darbojas labi ar maigo tēraudu, šis attiecības bieži ir kaitīgas AHSS. Šaurākas atstarpes augstspēka materiālos var radīt "sekundāru šķēlumu" — defektu, kad plaisas, kas rodas no punch un matricas, nesatiek nepārtraukti. Šīs neatbilstības dēļ puncham ir jāšķeļ pārējais materiāls, radot zobiņainu, smagi cietošu malu ar sekundāru spīdīgu zonu, kas darbojas kā sprieguma koncentrators.</p><p>Pēdējie dati no nozares pētījumiem, tostarp no <a href="https://www.metalformingmagazine.com/article/?/materials/high-strength-steel/edge-cracking-in-advanced-automotive-steels">MetalForming Magazine</a>, liecina, ka risinājums ir <strong>Inženiertehniski projektēta atstarpe</strong>. Daudziem DP un CP (Complex Phase) tēraudiem atstarpes palielināšana līdz <strong>15–20% no materiāla biezuma</strong> rada tīrāku lūzumu. Lielāka atstarpe ļauj augšējai un apakšējai lūzuma plaknei gludi saplūst, minimizējot šķelētās zonas dziļumu un samazinot cietības pieaugumu malā. </p><p>Šis neparedzamais pieeja — atstarpes paplašināšana, lai uzlabotu kvalitāti — bieži rezultātā dod ievērojami augstāku caurumu izplešanās koeficientu (HER). Tomēr tas jābalansē pret skalo augstumu. Lai arī lielākas atstarpes var radīt augstāku skalu, pati mala saglabā vairāk plastiskuma. Ja skals atrodas nākamās liekšanas kompresijas pusē, plaisu risks bieži ir nenozīmīgs salīdzinājumā ar labākas šķeltās virsmas priekšrocībām.</p><h2>Materiālu izvēle: caurumu izplešanās koeficients (HER)</h2><p>Izvēloties materiālu daļām ar flančotiem caurumiem vai izstieptām malām, <strong>ISO 16630 caurumu izplešanās tests</strong> ir zelta standarts prognozēšanai, aizstājot tradicionālos stiepes rādītājus. Šis tests izpleš izurbtu caurumu ar konisko punchu (60° virsotni), kamēr parādās caurulieces plaisa, tieši mērot malas plastiskumu.</p><p>Materiāla klases izvēlei šeit ir kritiska nozīme. Lai gan DP tēraudi ir populāri to izturības pret izmaksām dēļ, to mikrostrukturālā heterogenitāte (ciets martensīts vs. mīksts ferīts) padara tos pakļautus malas sabrukumam. <strong>Complex Phase (CP) tēraudi</strong> bieži piedāvā labāku veiktspēju malu-jutīgām daļām. CP klases izmanto bainīta un izdalījumu nostiprināta ferīta matricu, kas rada vienmērīgāku cietības sadalījumu. Šī homogenitāte samazina mikrodobumu rašanos griešanas laikā, nodrošinot CP tēraudiem ievērojami augstāku HER vērtību salīdzinājumā ar DP tēraudiem ar līdzīgu stiepes izturību.</p><p>Turklāt materiāla tīrība ir obligāta. Kā norāda speciālisti no <a href="https://www.ulbrich.com/blog/cracking-under-pressure-how-high-quality-metal-and-metallurgical-expertise-prevent-cracking-in-stamping/">Ulbrich</a>, iekļaujumi un piemaisījumi (piemēram, sērs vai oksīdi) kalpo kā plaisu iniciatoru vietas. Augstas kvalitātes, tīra tērauda norādīšana ar kontrolētiem iekļaujumu limitiem palīdz nodrošināt, ka materiāla teorētiski paredzēto HER var sasniegt ražošanā.</p><h2>Matricu dizains un procesa inženierijas risinājumi</h2><p>Aiz metāllurgijas robežām geometrija nosaka likteni. Kad detaļai nepieciešams izstiepts flancis, kas pārsniedz materiāla robežas, procesa inženieriem ir jāmaina deformācijas ceļš. Viena efektīva metode ir <strong>metāla piegādātāju</strong> izmantošana. Iekļaujot lieko materiālu („piegādātāju”) dziļrakstes matricā vai žņaugā, inženieri var nodrošināt papildu materiālu, kas plūst uz flanču veidošanas operācijas laikā. Tas pārvērš tīru izstiepšanas nosacījumu par vilkšanas-un-izstiepšanas kombināciju, ievērojami samazinot lokalizēto deformāciju malā.</p><p>Rīku uzturēšana ir tikpat svarīga. Nolauzts vai noļauzts griezējmalas palielina deformētā materiāla zonas tilpumu, padarot malu vēl cietāku. Regulāras asināšanas grafiki ir obligāti AHSS ražošanā. Turklāt slīpu punchu izmantošana (bieži ar 3–6 grādu jumta šķēlumu) var samazināt triecienslodzi un uzlabot šķeltās virsmas kvalitāti.</p><p>Šo jaunāko stratēģiju ieviešanai nepieciešami ražošanas partneri ar specializētām spējām. Piemēram, <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a> izmanto augstspēkstehniskos preses (līdz 600 tonnām) un IATF 16949 sertificētu precizitāti, lai vadītu mūsdienu automašīnu tēraudu prasīgos apstrādes logus. Gan straujai prototipēšanai, gan masveida ražošanai izmantot dzīļrakstētāju, kurš saprot AHSS uzvedības nianses, novērš dārgas rīku pārkārtošanas nepieciešamību.</p><h2>Korekcijas pasākumu kopsavilkums</h2><p>Malas plaisu novēršana reti panākama ar vienu vienīgu risinājumu; tam nepieciešams sistēmiska pielāgošana trim galvenajiem faktoriem: Materiālam, Atstarpei un Ģeometrijai.</p><ul><li><strong>Materiāls:</strong> Pāriet uz klasēm ar augstām ISO 16630 HER vērtībām (piemēram, CP vietā DP) un stingri kontrolēt piemaisījumus.</li><li><strong>Atstarpe:</strong> Palielināt matricas atstarpi līdz 15–20% AHSS, lai nodrošinātu tīru lūzuma plakni un minimizētu šķelēto zonu.</li><li><strong>Ģeometrija:</strong> Izmantot metāla piegādātājus, lai barotu materiālu uz flanču, un nodrošināt, ka punči ir asā stāvoklī, lai novērstu pārmērīgu cietošanu.</li></ul><section><h2>Bieži uzdotie jautājumi</h2><h3>1. Kāda ir atšķirība starp globālo un vietējo veidojamību dziļrakstē?</h3><p>Globālā veidojamība attiecas uz materiāla spēju sadalīt deformāciju pa lielu laukumu, pretojoties sašaurināšanās (tiešanās) laikā vilkšanas operācijās. To saista ar n-vērtību (darba cietināšanas eksponentu). Vietējā veidojamība, gluži pretēji, ir materiāla pretestība pret plīsumu konkrētās sprieguma koncentrācijās, piemēram, apšķeltās malās. To saista ar caurumu izplešanās koeficientu (HER) un tā ir galvenā faktors, lai novērstu malas plaisas.</p><h3>2. Kā griešanas atstarpe ietekmē malas plaisas AHSS?</h3><p>Griešanas atstarpe nosaka apšķeltās malas kvalitāti. Nepietiekama atstarpe (piemēram, tradicionālā 10%) AHSS izraisa sekundāru šķēlumu, rada zobiņainu, trauslu malas profilu, kas viegli plaisā. Atstarpes palielināšana līdz 15–20% ļauj plaisām no punch un matricas satikt tīri, rezultātā iegūstot gludāku malu ar mazāku cietošanu un augstāku plastiskumu.</p><h3>3. Kas ir ISO 16630 caurumu izplešanās tests?</h3><p>ISO 16630 ir standarta testa metode metāla loksnēm paredzētas malas plastiskuma novērtēšanai. 10 mm caurums tiek izurbts paraugā (parasti ar 12% atstarpi), un konisks punchs izpleš caurumu, līdz parādās caurulieces plaisa. Cauruma diametra palielinājums procentos (HER) sniedz kvantitatīvu mēru materiāla spējai pretestīties malas plaisām.</p><h3>4. Kāpēc divfāžu (DP) tērauds cieš no malas plaisām?</h3><p>DP tēraudam ir mikrostruktūra, kas sastāv no cieta martensīta saliņām mīkstā ferīta matricā. Griešanas laikā starp šīm fāzēm esošā cietības atšķirība rada smagas sprieguma koncentrācijas, kas izraisa mikrodobumu veidošanos fāžu robežās. Šie dobumi vājina malu, padarot to ārkārtīgi jutīgu plaisām turpmākās veidošanas operācijās.</p><h3>5. Kas ir metāla piegādātāji matricu dizainā?</h3><p>Metāla piegādātāji ir ģeometriskas iezīmes, kas pievienotas pievienojumam vai žņaugu zonai matricu dizainā. Tie nodrošina lieko materiāla garumu konkrētās vietās. Veidošanas vai flančošanas procesā šis papildu materiāls plūst uz daļu, samazinot nepieciešamo izstiepšanu malā. Tas samazina lokalizēto deformāciju un novērš to, ka mala sasniedz savu plīsuma robežu.</p></section>

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —