Izspiestas tērauda sviras: galvenie trūkumi, par kuriem jums jāzina

TL;DR

Presētu tērauda stabilizatoru rokturi, kas ir izplatīts komponents daudzās budžeta auto, rada vairākas būtiskas nepilnības. Galvenie trūkumi ir liela uzņēmība pret rūsu un koroziju, īpaši mitrā klimatā ar ceļa sāli. Strukturāli tie ir arī mazāk izturīgi salīdzinājumā ar lietiem vai kaltiem variantiem, tādējādi būdami pakļautāki liekšanai vai bojājumiem ievērojamā slodzē. Beigu beigās, tie ir smagāki nekā alumīnija rokturi, kas var negatīvi ietekmēt automašīnas vadāmību un suspensijas reakciju.

Paskaidroti galvenie presētu tērauda stabilizatoru rokturu trūkumi

Balsta svira ir svarīgs atsperējuma komponents, kas savieno jūsu transportlīdzekļa šasiju ar riteņu komplektu, ļaujot riteņiem kustēties uz augšu un leju atbilstoši ceļa virsmai, saglabājot stabilitāti. Stampedelikta balsta sviras tiek izgatavotas, no tērauda loksnes izspiežot vajadzīgo formu un pēc tam savienojot ar metināšanu. Šī metode ļauj izgatavot komponentus izdevīgi lielos daudzumos, tāpēc tās bieži sastopamas standarta vieglajos automobiļos. Automobiļu ražotājiem precizitāte šajā procesā ir galvenais faktors, un specializētas uzņēmumu kā Shaoyi (Ningbo) Metal Technology Co., Ltd. nodrošina visaptverošus risinājumus no prototipu izstrādes līdz masveida ražošanai šāda veida komponentiem.

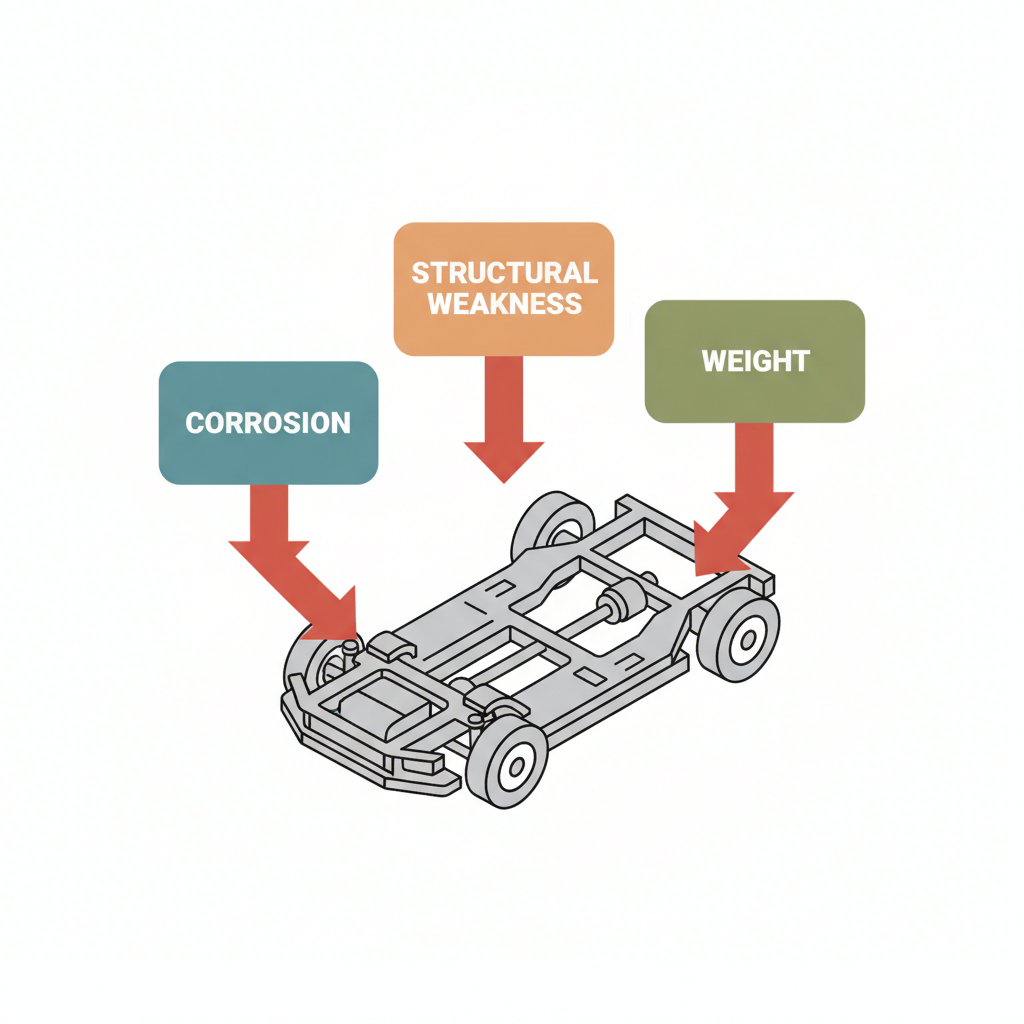

Neskatoties uz to plašo izmantošanu, presētā tērauda rokturiem ir ierakstīti trūkumi, ko transportlīdzekļu īpašniekiem vajadzētu saprast. Šie trūkumi galvenokārt ietilpst trīs kategorijās: korozijas uzņēmība, strukturālā integritāte un svars. Katrs no šiem faktoriem var ietekmēt transportlīdzekļa ilgtermiņa izturību, drošību un veiktspēju, tādējādi padarot kontroles roktura materiāla izvēli par būtisku apsvērumu, veicot apkopi vai modernizāciju.

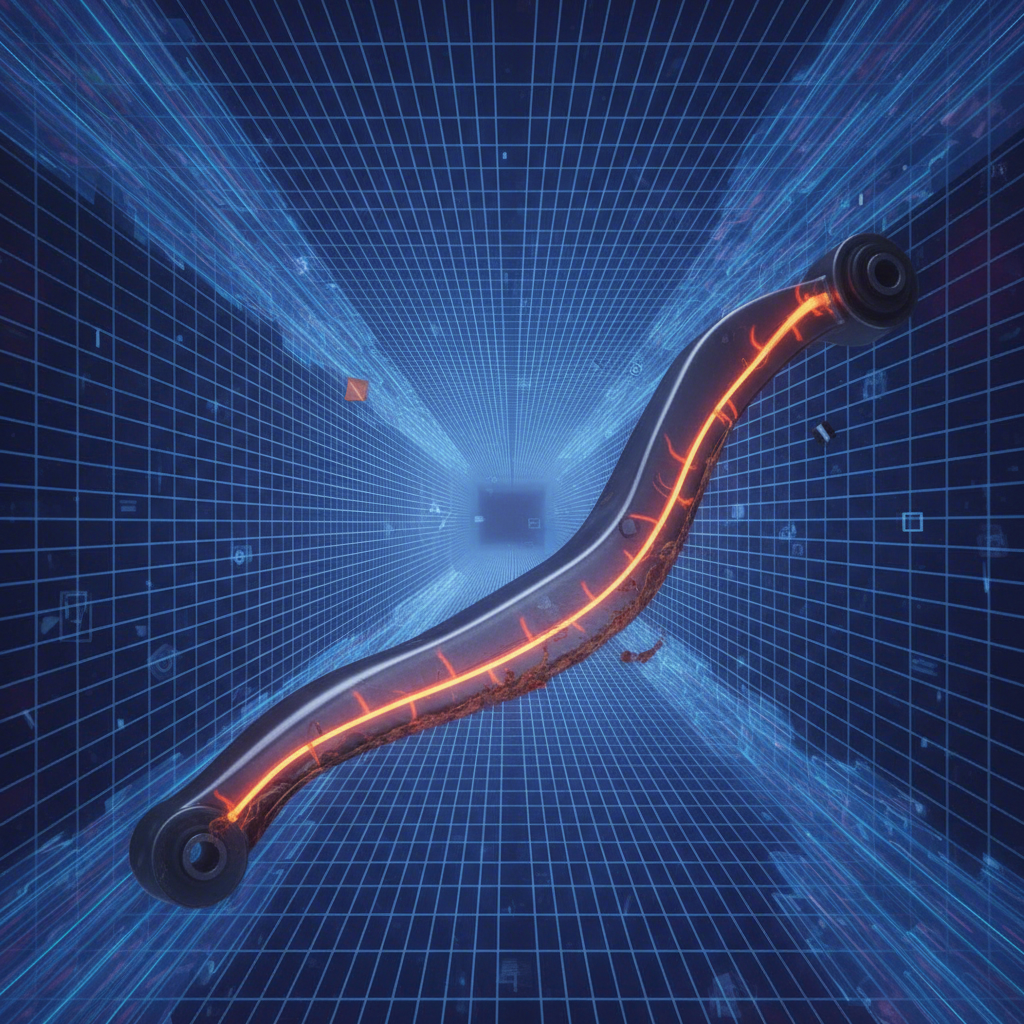

Nozīmīgākais un visbiežāk minētais trūkums ir to uzņēmība pret rūsu. Pats tērauds ir pakļauts oksidācijai, un šo problēmu bieži pastiprina ražošanas process. Metinātās šuves var ieslodzīt mitrumu, bet rūpnīcas pārklājumi laika gaitā var nodilis vai nolauzties, atklājot neapstrādātu metālu vides ietekmei. Saskaņā ar rakstu no CarParts.com , šis vājums ir īpaši izteikts, jo suspensijas komponenti nepārtraukti pakļauti mitrumam, ceļa sālei un netīrumiem, kas paātrina korozijas procesu un ilgākā laikā var potenciāli novājināt detaļu.

Vēl viens liels bažu iemesls ir to strukturālā izturība, salīdzinot ar citiem materiāliem. Tā kā parasti tie ir dobi un sastāv no metinātām daļām, nevis no vienas veselas metāla loksnes, štancētā tērauda sviras ekstremālos apstākļos, piemēram, uzbraucot uz liela bedres vai braucot pa bezceļu, var liekties, deformēties vai plaisāt. Šī stingruma trūkums var ietekmēt riteņu izvirzījumu un vadāmību. Salīdzinājumā ar to monolītas čuguna vai kalta tērauda sviras piedāvā labāku izturību un ir piemērotākas smagam ekspluatācijas režīmam, kā norādīts Metrix Premium Parts .

Beigu beigās svars ir būtisks faktors suspensijas veiktspējā. Štancētais tērauds ir blīvāks un smagāks nekā alumīnijs. Šis papildu "neatbalstītais svars" (suspensijas, riteņu un citu komponentu masa, ko nenes atsperes) var padarīt suspensiju mazāk reaģējošu pret ceļa nelīdzenumiem, kas rada cietsirdīgāku braucienu un mazāk precīzu vadāmību. Veiktspējas orientētām lietojumprogrammām minimizēt neatbalstīto svaru ir galvenais mērķis.

- Augsta uzslīpējamība pret rūsu: Savienotās šuves un pārklātais tērauds ir uzņēmīgi pret koroziju, īpaši mitros vai sniegotajos klimatos.

- Strukturālā vājuma: Dozainā, savienotā konstrukcija ir mazāk stingra un vieglāk liecama vai bojājama no triecieniem salīdzinājumā ar monolītām vai kaltām detaļām.

- Palielināts svars: Smagāks nekā alumīnijs, kas var negatīvi ietekmēt suspensijas reakciju, vadāmību un kopējo braukšanas komfortu.

Kalts tērauds pret alternatīvām: materiālu un izturības sacensības

Starpības pret štampētu tēraudu kļūst skaidrākas, tieši salīdzinot ar izplatītākajiem alternatīvajiem materiāliem: lietu čugunu, lietu alumīniju un kalto tēraudu. Labākais izvēles variants bieži ir atkarīgs no transportlīdzekļa mērķa, braukšanas apstākļiem un īpašnieka budžeta. Katrs materiāls ir dažādu ražošanas procesu rezultāts — štampēšana ietver tērauda lokšņu formēšanu un metināšanu, liešana — kausēta metāla iepildīšanu veidnē, bet kaltēšana — sakarsēta metāla formēšanu zem ekstremāla spiediena, kas sakārto metāla struktūru, nodrošinot pārāku izturību.

Lietais čuguns ir iecienīts izvēles materiāls daudziem kravas automobiļiem un SUV. Kā paskaidrots GMT Rubber , tā galvenā priekšrocība ir milzīga izturība un ilgmūžība, kas padara to par ideālu variantu smagiem transportlīdzekļiem, kuri darbojas grūtos apstākļos. Lai gan tas ir smags un var sabojāties no rūsas, ja aizsargpārklājs ir bojāts, tā neapsīnošā izturība padara to par uzticamu izvēli darba transportlīdzekļiem, kuros svars ir otršķirīgs attiecībā pret izturību.

Lietais aluminija kļuvis par populāru izvēli, īpaši veiktspējas un luksus automobiļos. Tā galvenā priekšrocība ir ievērojama svara samazināšanās. Saskaņā ar Aldan American , alumīnija stieņi var būt par 40–50% vieglāki nekā tērauda analogi. Šis ievērojamais nesaslogtā svara samazinājums ļauj suspensijai reaģēt ātrāk, uzlabojot vadāmību un komfortu braucot. Turklāt aluminījs dabiski ir korozijizturīgs, kas ir liela priekšrocība transportlīdzekļiem reģionos ar lielu nokrišņu daudzumu vai ceļu sāli. Maiņā par to parasti ir augstāka cena un zemāka izturība pret katastrofāliem bojājumiem no asiem triecieniem salīdzinājumā ar tēraudu.

Kaltais tērauds (vai alumīnijs) simbolizē izturības augstāko pakāpi. Kalšanas process rada ārkārtīgi blīvu un izturīgu daļu, kas padara to par labāko izvēli augstas veiktspējas sacensībām un ekstrēmām off-road lietojumprogrammām, kur komponentu sabrukšana nav pieļaujama. Tas apvieno tērauda izturību ar ražošanas procesu, kas novērš vājās vietas, kas raksturīgas izspiestām vai lietām detaļām, lai gan tas saistīts ar augstākajām izmaksām.

| Materiāls | Galvenā priekšrocība | Galvenais trūkums | Pareizākais risinājums |

|---|---|---|---|

| Iezīmogotu tēraudu | Zemas izmaksas | Uzrūsēšanas un liekšanās pakļauts | Budžeta draudzīgi ikdienas braucamie |

| Čuguns | Augsta stiprums | Ļoti smags | Smagās kravas automašīnas un SUV |

| Lietā aluminija | Viegls un korozijas izturīgs | Augstākas izmaksas un mazāka triecienu izturība | Veiktspēja un mitros klimatos |

| Kaltā tērauda/alumīnija | Galējā izturība un ilgmūžība | Augstākā cena | Sacensības un ekstrēms off-road |

Vadības sviru identificēšana un pārbaude

Zināt, kāda veida vadības sviras ir jūsu transportlīdzeklim, ir būtiski, lai pasūtītu pareizās aizvietošanas detaļas un izprastu iespējamus kļūmes punktus. To vizuāla identificēšana bieži vien ir vienkārša. Kā to apraksta Switch Suspension , plānas tērauda sviras parasti tiek identificētas pēc to konstrukcijas; tās izskatās kā divas metāla daļas, kas iestampētas formā un savienotas ar metināšanu, ar redzamu šuvju, kas stiepjas gar malām. Tām parasti ir gludāka, krāsota virsma. Salīdzinājumā ar to, lietā čuguna vai alumīnija sviras izgatavotas no viena metāla gabala un ir raupjākas, ar strukturētāku virsmu bez metinātām šuvēm.

Regulāra pārbaude ir ļoti svarīga, jo īpaši tērauda štampētajiem pleciem agresīvos apstākļos. Visbiežāk slikti tiek nevis pats plecs, bet gan tam pieslēgtie komponenti: buferbloki un bumbu savienojumi. Buferbloki ir gumijas vai poliuretāna iekļauti elementi, kas absorbē vibrāciju un ļauj pusei kustēties. Ar laiku tie var plaisāt, noveco un sabojāties, izraisot klaudzošus trokšņus, sliktu izlīdzināšanu un neregulāru riepu nodilumu. Līdzīgi arī bumbu savienojums, kas savieno vadības plecu ar stūres uzgali, var nodilis, izraisot vaļīgu stūrēšanu un troksni.

Veicot vadības plecu pārbaudi, rūpīgi jāpārbauda metinājumi un augsta slodzes zonas, meklējot plaisas vai smagu rūsas lobīšanos. Ievērojama korozija var kompromitēt pleca strukturālo integritāti jau daudz agrāk, pirms tas pārtrūkst. Vienkāršs pārbaudes saraksts var palīdzēt veikt pašdarbības pārbaudi.

- Droši paceliet un atbalstiet transportlīdzekli: Izmantojiet domkratus, lai pārliecinātos, ka transportlīdzeklis ir stabils, pirms iekļūstiet zem tā.

- Vizuāla identifikācija: Meklējiet raksturīgo metināto šuvi presētā tērauda rokturī, salīdzinot ar lietā armatūras vienas daļas konstrukciju.

- Pārbaudiet plaisas un koroziju: Rūpīgi izpētiet visu rokturi, īpašu uzmanību pievēršot metinājumiem un apgabaliem ap buferiem un bumbu savienojumu, kur var būt redzamas plaisas vai ievērojams rūsējums.

- Pārbaudiet buferus: Meklējiet redzamas plaisas, pārrāvumus vai degradāciju gumijas buferos, kur balsta rokturis savienojas ar transportlīdzekļa rāmi.

- Klausieties dzirdamajos signālos: Braucot, klausieties dūkoņu, sprakstēšanu vai sitiena trokšņus, īpaši braucot pāri bedrēm vai pagriežot. Bieži vien tie ir pirmie pazīmes par nodilušu balsta roktura sastāvdaļu.

Bieži uzdotie jautājumi

1. Kāds ir labākais materiāls balstiem?

Neeksistē viens vienīgs "labākais" materiāls, jo ideālā izvēle ir atkarīga no transportlīdzekļa un tā lietojuma. Lielākajai daļai ikdienas braucēju sausā klimatā, presētais tērauds ir izmaksu ziņā efektīvs risinājums. Transportlīdzekļiem reģionos ar lielu nokrišņu daudzumu un ceļu sāli, alumīnijs nodrošina pārāku korozijas izturību un labākas ekspluatācijas īpašības. Lietussargs ir vispiemērotākais smagajiem kravas automobiļiem un SUV, kuriem nepieciešama maksimāla izturība, savukārt kaltais tērauds vai alumīnijs tiek rezervēts augstas veiktspējas un sacensību pielietojumiem, kuros galvenokārt svarīgas ir izturība un zems svars.

2. Kāda ir atšķirība starp štampētiem un kaltiem balstiem?

Galvenā atšķirība slēpjas ražošanas procesā un iegūtajā izturībā. Apstrādātie balststieņi tiek izgatavoti no tērauda loksnes, kuru presē formā un savieno ar metināšanu, tādējādi tos padarot lētākus, bet vājākus savienojumos. Kaltais balststieņi tiek izveidoti, sildot cietu metāla gabalu un saspiežot to formas veidnē ar ļoti lielu spiedienu. Šis process orientē metāla iekšējo struktūru, rezultātā iegūstot detaļu, kas ir ievērojami izturīgāka, ilgstošāka un izturīgāka pret nogurumu salīdzinājumā ar apstrādātajiem vai pat liektajiem variantiem.

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —