Atkausēšanas process metāla štampēšanā: inženiera vadlīnijas bezdefektu detaļu iegūšanai

TL;DR

Metālu iegravēšanā atkausēšana ir svarīgs termiskās apstrādes process, kas paredzēts, lai atjaunotu plastiskumu metāliem, kuri kļuvuši cieti apstrādājot, ļaujot tiem izturēt lielas deformācijas, nepazūstot. Sildot materiālu virs tā pārkristalizācijas temperatūras un kontrolējot atdzisšanas ātrumu, process novērš iekšējos spriegumus un atiestata graudu struktūru.

Iegravēšanas inženieriem šis process ir būtisks, lai novērstu tipiskas kļūdas, piemēram, plaisas, plīsumus un atgriešanos forma pēc dziļas vilkšanas vai sarežģītām formēšanas operācijām. Tas ļauj vairākkārtēju formēšanu detaļām, kuras citādi kļūtu pārāk trauslas, nodrošinot vienmērīgu kvalitāti augstas precizitātes komponentos.

Kāpēc atkausēšana ir būtiska metālu iegravēšanai

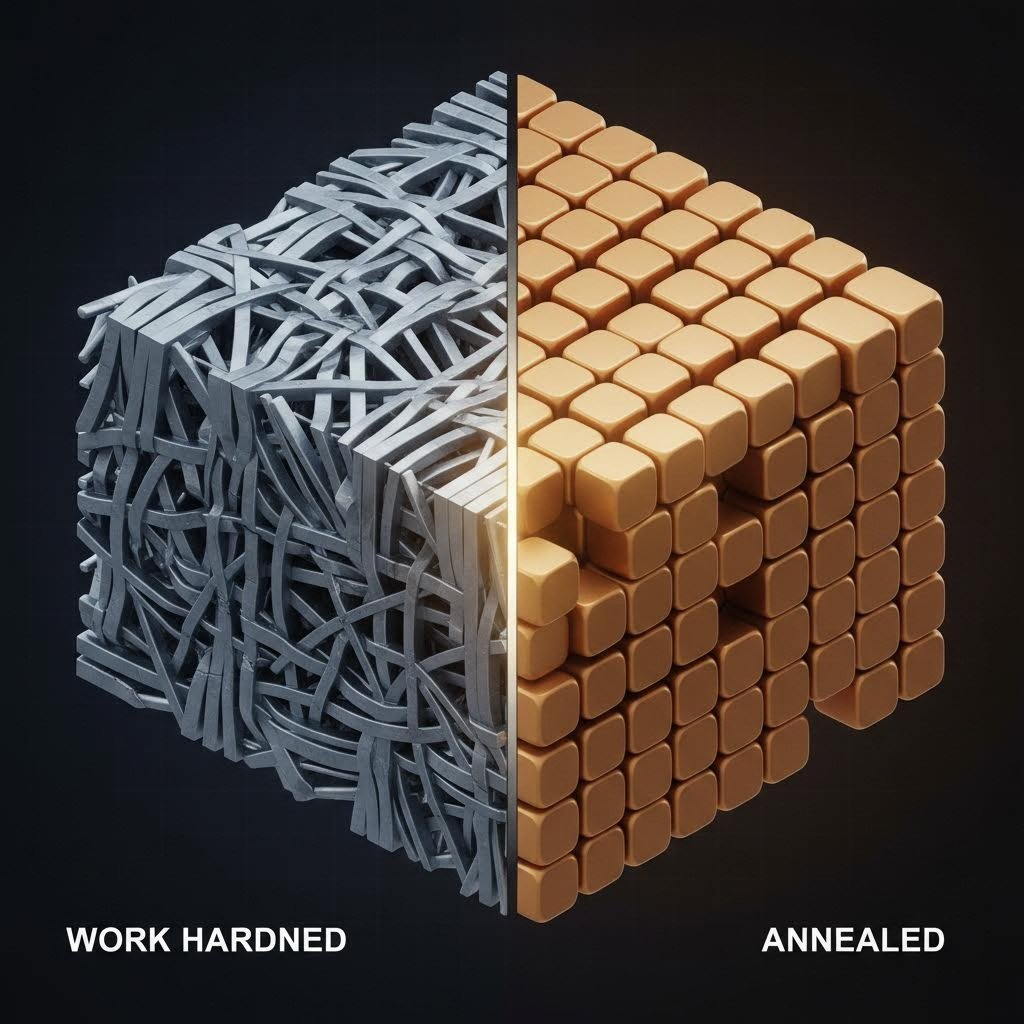

Metālu iegravēšanas ekosistēmā galvenais precīzas formēšanas ienaidnieks ir deformācijas cietība (arī pazīstams kā aukstās attīstīšanas process). Metāla loksnes pakļaušanas lielām spiedes un vilkmes spēkām presē izraisa tās kristālrežģa izkropļojumu. Dislokācijas—atomi struktūras defekti—uzkrājas, padarot materiālu cietāku un stiprāku, taču ievērojami mazāk plastīgāku.

Bez iejaukšanās šī palielinātā traussuma izrašas katastrofālas veidošanās kļūdas. Ja daļa, kas kļuvusi cietāka darbā, tiek iegrūsta nākamajā veltnes stacijā, tā iespējams pārtrūd vai saplīst stūros, vai parādīt pārmērīgu atsperēšanos, kas kompromitē izmēru precizitāti. Termiskā apstrade darbojas kā metalurģisks atiestatīšanas pogu. Termiski apstrādājot daļu, ražotāji var dzēst aukstās attīstīšanas vēsturi, atjaunojot metāla mīkstumu un veidojamību.

Šī procesa ekonomiskā ietekme ir dziļa. Kaut arī termoapstrāde pievieno vienu soli ražošanas plūsmā, tā ievērojami samazina biežas un pagarināta matricu kalpošanas laiku. Sarežģītām ģeometrijām, kas prasa dziļu izstiepšanu — piemēram, automašīnu balstiem vai dzērienu konservu kārbām — termoapstrāde bieži vien ir vienīgais parametrs, kas ļauj metālam izstiepties aiz tā sākotnējiem plastiskuma ierobežojumiem, nepiedzīvojot strukturālu sabrukumu.

Termoapstrādes cikls: 3 tehniskās stadijas

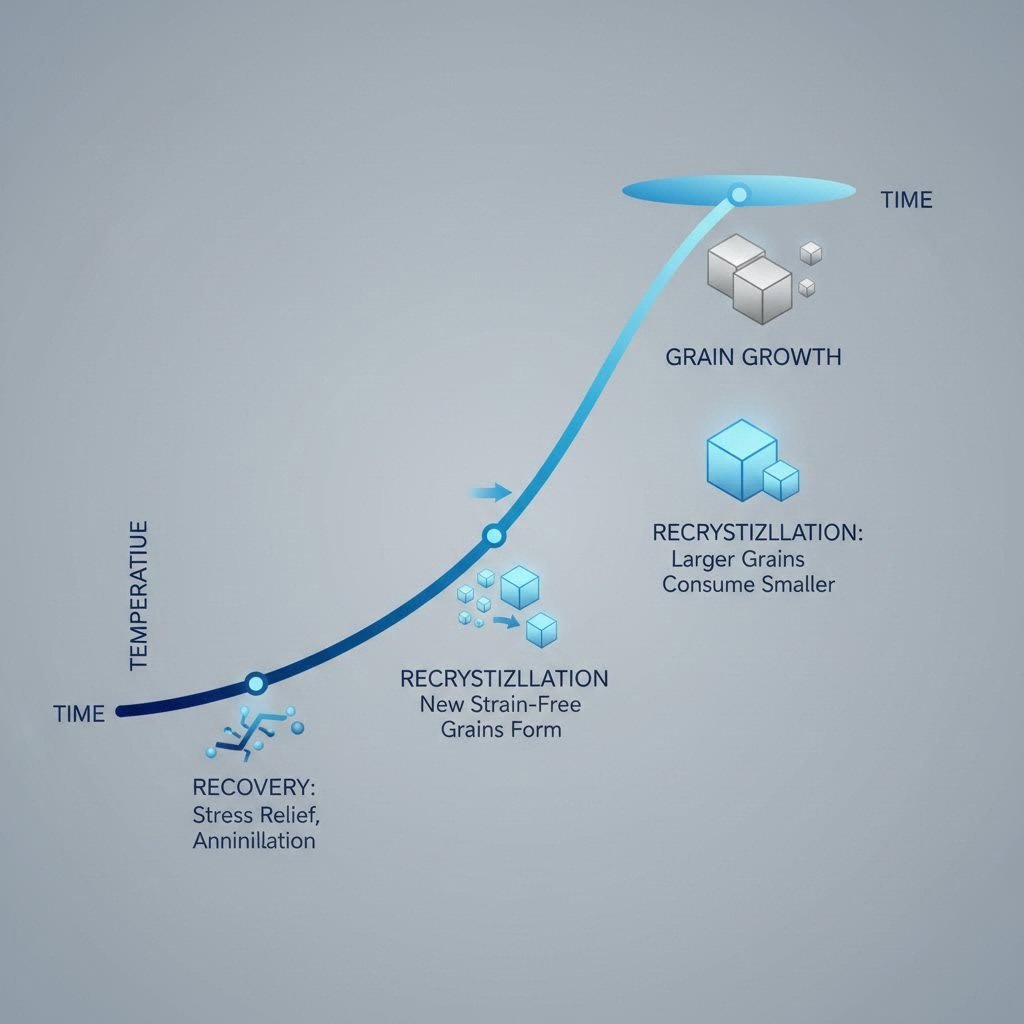

Ar neapbruņotu aci skatoties, termoapstrāde šķiet vienkāršs sildīšanas un atdzišanas cikls. Tomēr mikroskopiskā līmenī notiek trīs atšķirīgi metalurģiski notikumi, kas nosaka finālās kvalitātes izspiestajai detaļai.

1. Atjaunošanas fāze

Pirmā stadija, ko sauc par atjaunošanu, notiek zemākās temperatūrās. Šeit krāsns nodrošina tikai nepieciešamo siltuma enerģiju, lai aktivizētu atomus metāla režģī. Iekšējās sprieguma rezerves, kas uzkrājušās sākotnējās stampēšanas laikā, tiek novērstas, kad atomi pārvietojas uz stabīlākām pozīcijām. Svarīgi, ka redzamā graudu struktūra šajā fāzē praktiski nemainās, taču materiāla elektriskā un termiskā vadītspēja sāk uzlaboties, sagatavojot matricu strukturālajai pārveidošanai.

2. Pārkristalizācijas fāze

Šis ir kritiskais slieksnis stampēšanas pielietojumiem. Kad temperatūra paaugstinās virs metāla rekrystalizācijas temperatūra , deformētie, izstieptie graudi, ko izraisīja aukstā deformēšana, tiek aizvietoti ar jaunu, bezstresu, līdzvērtīgu graudu kopu. Dislokāciju blīvums strauji samazinās, un metāla mehāniskās īpašības efektīvi atjaunojas. Dziļajam velmēšanas procesam pilnīga rekristalizācija ir obligāta, jo tā atjauno plastiskumu, kas nepieciešams nākamajai formēšanas operācijai.

3. Graudu izaugsmes fāze

Ja materiāls tiek pārāk ilgi turēts augstā temperatūrā vai pārkarsēts, nesen veidotie graudi sāks aprijt viens otru, palielinoties savā izmērā. Lai gan daža graudu izaugsme ir pieļaujama, pārmērīga izaugsme rada rupju mikrostruktūru. Spiedformēšanā rupji graudi var izraisīt „apelsīnu mizas” efektu — raupju, strukturētu virsmas pārklājumu, kas bieži noved pie kosmētiskas noraidīšanas vai agrīnas plaisāšanas. Izturēšanas laika precīza kontrole ir vitāli svarīga, lai apturētu procesu pirms graudu izaugsmes pasliktina virsmas kvalitāti.

Atkausēšanas veidi spiedformēšanas procesos

Ne visi žogļošanas procesi kalpo vienai un tai pašai mērķi. Stamping inženieriem ir jāizvēlas konkrētā variante, kas atbilstu viņu ražošanas apjomam un daļas ģeometrijai.

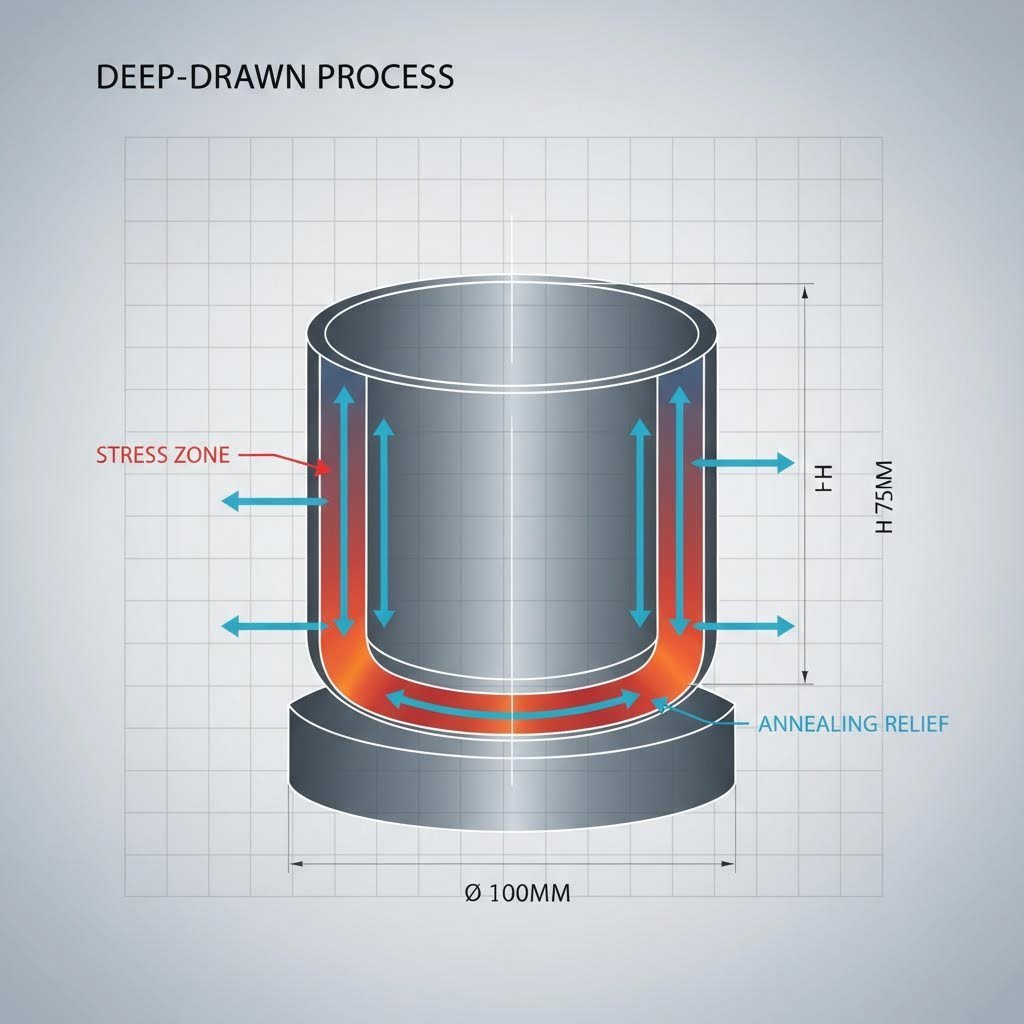

- Starpposmu (procesa) žogļošana: Šis ir dziļās vilkšanas darbarīks. Kad daļai nepieciešams vilkšanas attiecība, kas pārsniedz metāla veidošanas robežu, to stampē, žogļo, lai atjaunotu plastiskumu, un pēc tam stampē vēlreiz. Šis cikls ļauj ražot izstieptas formas, piemēram patronas vai augsta spiediena cilindrus, kuri nav iespējams izveidot vienā sitienā.

- Sprieguma novārdošanas žogļošana: Atšķirībā no pilnas žogļošanas, šis process izmanto zemākas temperaču, lai atslābināt paliekamspriegumus, neizmainot materiāla kopējo cietību vai graudu struktūru. To bieži piemēro pēc gala stampēšanas operācijas, lai novērstu izkropļojumus vai dimensionālu nestabilitāti ekspluatācijas laikā.

- Partijas (batches) vs. nepārtraukta žogļošana: Metodes izvēle bieži nosaka ražošanas ātrumu. Partijas veida novecošana ietver lielu partiju sildīšanu slēgtā krāsnī, kas ir ideāli piemērots zemākām ražošanas apjomām vai detaļām, kas prasa ilgu izturēšanas laiku. Turpretī nepārtraukta novecošana iet cauri lentes metālam tuneļa krāsnī, kas ideāli saskan ar augsto ātrumu spiešanas līnijām.

Ražotājiem, kuriem ir nepieciešams pāriet no prototipu izstrādes līdz lielapjomu ražošanai, šo siltumapstrādes mainīgā lieluma pārvaldīšanas spēja ir būtisks atšķirības faktors. Uzņēmumi kā Shaoyi Metal Technology izmanto šīs integrētās iespējas sarežģītu komponentu piegādē—no prototipu līdz miljoniem IATF 16949 sertificētu vienību—nodrošinot, ka pat liela tonnages detaļas, piemēram, rāmis, saglabā būtisko plastisko īpašības un strukturālo integritāti visā veidošanas procesā.

Materiāla specifiski vadlīnijas

Veiksmīgai novecošanai nepieciešams ievērot stingras temperaču robežas, kas pielāgotas sakausējuma ķīmiskajai salikumam. Novirzoties no šo diapazonu robežas, var rezultātēties nepilnīgā mīkstināšanā vai kausēšanā.

| Materiālā ģimene | Aptuvenā novecošanas temperatūra | Dzesēšanas metode | Ieplānošanas apsvērumi |

|---|---|---|---|

| Oglekļa tērauds | 700°C – 900°C | Lēni (krāsns atdzesēšana) | Nepieciešama kontrolēta vide, lai novērstu intensīvu iedegumu (oksidāciju). |

| Aluķa ligām | 300°C – 410°C | Gaisa atdzesēšana | Šaurā temperatūras joslā; pārkaršana var pastāvīgi samazināt izturību. |

| Varš / Misiņš | 370°C – 650°C | Ātra quench vai gaisa atdzesēšana | Ātra atdzesēšana var palīdzēt novērst oksidācijas kārtu veidošanos; ļoti jutīga pret termoapstrādi. |

| Nerūsējošais tērauds (300. sērija) | 1010°C – 1120°C | Ātra dzēšana | Jāatdzesē ātri, lai novērstu karbīda izdalīšanos, kas samazina korozijizturību. |

Alumīniju jāapstrādā ar īpašu uzmanību, jo tā atkaļveidošanas temperatūra ir daudz tuvāka kūšanai salīdzinājumā ar tēraudu. Ir obligāti nepieciešamas precīzas krāsns regulēšanas sistēmas, lai novērstu sagabala sabrukšanu vai deformāciju zem paša svara.

Atkaļveidošana vs. Cietināšana vs. Normalizēšana

Bieži pastāv neskaidrības starp šīm termoapgūstēm, tomēr to mērķi kalpojuma kontekstā ir diametrāli pretēji.

- Normalizācija ir apmēram mīkstināšana . To veic pirms vai starp kalpojuma soļus, lai maksimāli palielinātu formējamību. Mērķis ir padarīt metālu pēc iespējas elastīgāku.

- Temperējot to veic pēc kalšana. Ja izspiestā daļa tiek termiski apstrādāta, lai kļūtu cietāka (martensītiska), tā kļūst trausla. Atkaļošana ietver vieglu atkārtotu sildīšanu, lai upurētu nelielu cietību pretī izturīgumam, novēršot lūzšanu trieciena gadījumā.

- Normalizācija ietver tērauda sildīšanu un gaisā atdzesēšanu, lai uzlabotu graudu izmēru un panāktu vienmērīgu mikrostruktūru. Lai gan tā atjauno daļēju plastiskumu, iegūtais metāls ir ciets un stiprāks nekā rekristalizēts metāls. To bieži izmanto konstrukcijas daļām, kurām nepieciešama augstāka izturība, savukārt rekristalizāciju izmanto daļām, kurām vajadzīga maksimāla deformējamība.

Problēmu novēršana: defekti un kvalitātes kontrole

Pat ar noteiktiem parametriem var rasties rekristalizācijas defekti. Šo problēmu agrīna atpazīšana glābj partijas no izmešanas.

Oksidācija un mērogs

Ja daļas iznāk no krāsns ar šķindošu, tumšu kārtu, gaisa vide bija nekontrolēta. Precīziem štampējumiem šīs apšķindošanās sabojot virsmas kvalitāti un kaitē štampu. Risinājums ir izmantot vakuuma krāsni vai inertās gāzes vidi (slākli/diūdri), lai aizsargātu metāla virsmu apsvīšanas laikā.

Efekts "Apelsīna miza"

Rupja, teksta virsma, kas parādās uz velkta izstrādes rādiusa, parasti norāda uz pārmērīgu graudu izaugsmi. Tas liecina, ka atkausēšanas temperatūra bija pārāk augsta vai apsvīšanas laiks pārāk garš. Samazinot cikla laiku, graudu struktūra paliks smalka un virsma gluda.

Nestabila cietība

Ja viena daļa no partijas veidojas perfekti, bet cita plaisā, krāsns varētu būt nevienmērīga temperatūras sadalījuma (aukstās vietas). Regulāra termālā profilēšana krāsnī un nodrošināšana, ka daļas ir pareizi izvietotas grozā, ir būtiski vienmērīgai pārkristalizācijai.

Metalošķirošanas apguve veiksmīgam štampēšanai

Apmierināšana ir vairāk nekā tikai sildīšanas posms; tā ir stratēģiska iespēja sarežģītai metāla veidošanai. Saprotot mijiedarbību starp deformācijas cietēšanu un rekristalizāciju, inženieri var pārspēt to, kas iespējams metāla žonglēšanā. Vai nu mazinot spriedzi vienkāršā stiprinājumā, vai ļaujot daudzposmu dziļrakstam dziļā traukā, pareiza apmierināšanas pielietošana nodrošina, ka metāls strādā ar presi, nevis pret to. Sekmju pamatā ir detaļas: precīza temperatūras regulēšana, atbilstoša atmosfēras izvēle un rūpīga kvalitātes validācija.

Bieži uzdotie jautājumi

1. Kas notiek apmierināšanas stadijā?

Karsēšanas stadijā metāls tiek sasildīts līdz noteiktai temperatūrai, kurā tā kristālrežģa atomi iegūst pietiekami daudz enerģijas, lai pārvietotos un pārkārtotos. Šis process novērš dislokācijas, ko izraisījis iepriekšējais aukstās apstrādes process, efektīvi noņemot iekšējos spriegumus. Veidojas jauni, bezsprieguma graudi (pārkristalizācija), kas atjauno metāla mīkstumu un plastiskumu, sagatavojot to turpmākai deformācijai.

2. Vai karsēšana padara metālu cietāku vai mīkstāku?

Karsēšana padara metālu mīkstāku. Tās galvenais mērķis ir samazināt cietību un trauslumu, ko izraisa darba cietināšana. Atjaunojot metāla dabisko plastiskumu, karsēšana padara materiālu vieglāk apstrādājamu un ērtāku griešanai, formēšanai vai žakardam, neizraisot plaisas. Ja nepieciešams metālu sacietināt, jāizmanto cits process, piemēram, quenching un temperēšana.

3. Cik reizes var karsēt metālu?

Parasti teorētiski nav ierobežojumu tam, cik reizes metāla gabalu var atkausēt. Šis process ir materiāla graudu struktūras "atspēkošana". Sloksnes dziļās vilkšanas operācijās detaļa var tikt izspiesta, atkausēta un pēc tam vairākas reizes atkārtoti izspiesta, līdz tiek sasniegta galīgā forma. Tomēr katra cikla laikā tiek patērēta enerģija un laiks, tādēļ ražotāji procesu optimizē, lai izmantotu pēc iespējas mazāk atkausēšanas soļu.

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —