Alumīnijs pret tēraudu automašīnu daļām: strukturāls salīdzinājums

TL;DR

Izvēloties starp alumīniju un tēraudu strukturālām automašīnu daļām, jāapsver būtisks kompromiss. Tērauds joprojām ir tradicionālā izvēle, jo tas piedāvā labāku izturību, izturību un zemākas izmaksas, tādējādi tas ir ideāls rāmjiem un šasijām. Tomēr alumīnijs nodrošina ievērojamu svara samazinājumu, kas uzlabo degvielas efektivitāti un veiktspēju, kā arī ļoti labu korozijas izturību, neskatoties uz augstākām materiāla un remonta izmaksām.

Galvenās atšķirības skatījumā

Svarīgi ir izprast pamata kompromisa aspektus starp alumīniju un tēraudu, lai novērtētu to lomu automašīnu konstrukcijā. Lai gan abas materiālu veidas ir pamatā transportlīdzekļu būvei, to atšķirīgās īpašības nosaka to optimālo pielietojumu. Šis izkārtojums sniedz saīsinātu pārskatu par to galvenajām raksturistikām.

| Īpašība | Alumīnijs | Tērauds |

|---|---|---|

| Spēja-Svars Attiecība | Izcila; nodrošina labu izturību daudz zemākā blīvumā. | Laba; nodrošina ļoti augstu absolūto izturību, taču ir ievērojami smagāka. |

| Izmaksas (materiāls un remonts) | Augstākas sākotnējās materiāla izmaksas un nepieciešamas speciālas, dārgākas remonta metodes (uzbāzēšana, līmēšana). | Zemākas materiāla izmaksas un tiek remontēts, izmantojot parastās, lētāk pieejamās metināšanas metodes. |

| Svars | Ievērojami vieglāks, aptuveni vienu trešdaļu no tērauda svara tādā pašā apjomā. | Dažādi smagāks un blīvāks, kas var ietekmēt degvielas ekonomiju un braukšanas īpašības. |

| Korozijas atbalstība | Dabiski veido aizsargkārtu no oksīda, tādējādi būdams ļoti izturīgs pret rūsu. | Ir tendence rūsēt, ja aizsargpārklāji ir bojāti; aizsardzībai nepieciešama cinkošana vai krāsošana. |

| Ražošana un formējamība | Grūtāk formēt sarežģītās formās, nepieciešami speciāli ražošanas procesi. Metināšana ir grūta un bieži tiek izvairīta. | Ļoti labi formējams un viegli metināms, ļauj sarežģītas konstrukcijas dizaina risinājumus un vienkāršu ražošanu. |

| Drošības funkcijas | Efektīvi absorbē sadursmes enerģiju caur lielākiem, prognozējami saliekamiem saspiešanās zonām. | Nodrošina augstu stingrību un izturību, veidojot izturīgu drošības kameru pasažieriem. |

Izturība un izturība: rāmja un šasijas debates

Diskusijas par transportlīdzekļu strukturālo izturību jau ilgu laiku dominē tērauds, un tam ir labas iemesls. Ar velkmes izturību, kas vairāk nekā divas reizes pārsniedz stiprāko alumīnija sakausējumu, progresīvs augstas izturības tērauds (AHSS) nodrošina stingrību un izturību, kas nepieciešama transportlīdzekļa svarīgākajiem komponentiem. Rāmis, vai šasija, darbojas kā automašīnas skelets, un tērauda lielā izturība nodrošina, ka tas spēj izturēt ikdienas braukšanas radītās milzīgās slodzes un, galvenais, aizsargāt pasažierus sadursmē. Tā izturība padara to par tradicionālu un izmaksu ziņā izdevīgu izvēli vairumam uz ceļa esošo transportlīdzekļu pamatkonstrukcijai.

Tomēr izturība nenozīmē tikai pretošanos deformācijai. Alumīnijs, lai arī absolūtos izteikumos nav tik izturīgs kā tērauds, posedē unikālas īpašības, kas to padara par pievilcīgu izvēli mūsdienu automašīnu konstrukcijā. Kā norāda automašīnu eksperti, alumīnijs izceļas ar enerģijas absorbēšanu. Tas ļauj inženieriem izstrādāt lielākas un prognozējamākas „sabrukšanas zonas“ — automašīnas daļas, kas paredzētas, lai deformētos un absorbētu triecienu enerģiju avārijas laikā, tādējādi attālinot to no pasažieru kabīnes. Lai gan alumīnija sastāvdaļai var būt nepieciešams biezāks vai lielāks šķērsgriezums, lai panāktu tērauda sniegumu, šis inženiertehniskais pieeja var novest pie ārkārtīgi drošām transportlīdzekļiem.

Tāpēc jautājums nav tikai par to, kurš materiāls ir stiprāks, bet arī par to, kā izmantot katra materiāla stiprumu. Stāļa nodrošina spēcīgu, stipras drošības kārtu. Alumīnija palīdz nodrošināt drošību, efektīvāk pārvaldot trieciena enerģiju. Daudziem mūsdienu transportlīdzekļiem ir izmantota hibrīda pieeja, izmantojot augstas stiprības tēraudu galveno šasiju un pasažieru šūnu, vienlaikus izmantojot alumīnija priekšējo un pakaļu struktūru, kapus un durvis, lai optimizētu gan stiprību, gan enerģijas absorbciju. Šī sarežģīta materiālu stratēģija ļauj automobiļu ražotājiem ražot automašīnas, kas ir gan stipras, gan drošas.

Svara pret veiktspēju: ietekme uz efektivitāti un vadību

Viens no nozīmīgākajiem alumīnija priekšrocības automaģistrālēs ir tā zemais blīvums. Alumīnijs sver aptuveni vienu trešdaļu no tērauda svara, un šis atšķirība ir būtiska ietekme uz transportlīdzekļa veiktspēju. Samazinot transportlīdzekļa kopējo masu, kas pazīstams kā "masas samazināšana", ir galvenais mērķis automaģistrāļu inženieriem, īpaši elektrisko transportlīdzekļu (EV) pieauguma kontekstā, kur katrs mazākais svars ietekmē nobrauktu attālumu. Aizstājot tēraudu ar alumīniju korpusa paneļos, strukturālos komponentos un šasijas daļās, ražotāji var samazināt simtiem mārciņu.

Šis svara samazinājums tieši pārtop vairākās taustāmās veiktspējas priekšrocībās vadītājam. Vieglākam transportlīdzeklim nepieciešams mazāk enerģijas paātrināšanai un bremzēšanai, kas rada:

- Uzlabota degvielas ekonomija: Mazāka masa nozīmē, ka dzinējs vai elektromotors patērē mazāk enerģijas, lai pārvietotu automašīnu, tieši uzlabojot jūdzes uz galonu vai baterijas darbības ilgumu.

- Uzlabots paātrinājums: Ar mazāku inerci, vieglāks auto var ātrāk paātrināties, nodrošinot reaģētspējīgāku un aizraujošāku braukšanas pieredzi.

- Agilāka vadāmība: Samazinot svaru, jo īpaši nesaliekto svaru suspensijas komponentos, auto precīzāk reaģē uz stūres kustībām un stabileri pārvietojas līkumos.

- Labāka bremzēšana: Vieglāks transports var apstāties īsākā attālumā, uzlabojot vispārējo drošību.

Šo veiktspējas uzlabojumu sasniegšanai nepieciešami precīzi izstrādāti komponenti. Automobiļu projektiem, kuri prasa pielāgotus alumīnija ekstrūzijas profili, partneris kā Shaoyi Metal Technology nodrošina plašas pakalpojumu iespējas – no prototipēšanas līdz ražošanai –, garantējot, ka detaļas atbilst stingrām automašīnu kvalitātes normām. Lai gan tērauds joprojām ir atskaites punkts izturībai, alumīnija spēja samazināt svaru, nekompromitējot drošību, padara to par neatņemamu materiālu veiktspējas orientētiem un augsta efektivitātes transportlīdzekļiem.

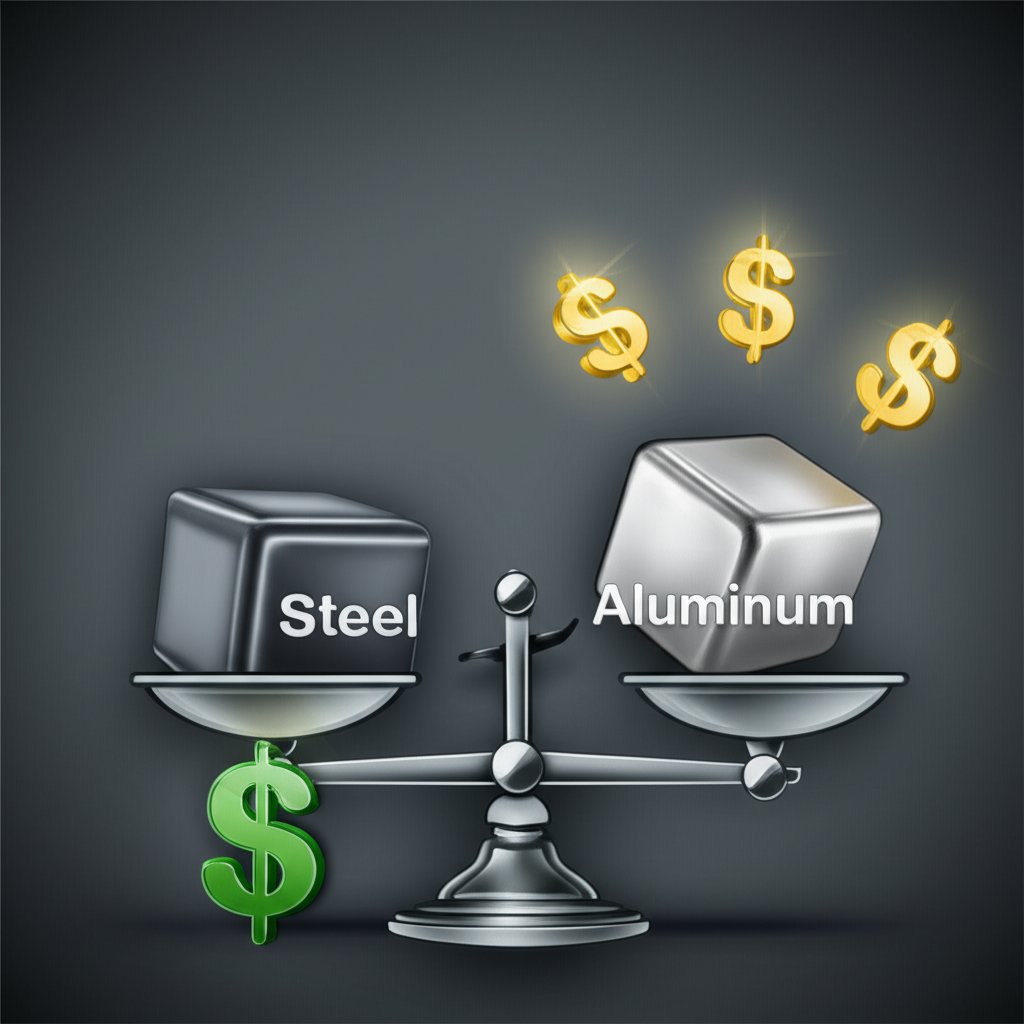

Izmaksas un remontējamība: ekonomiskais vienādojums

Kaut arī alumīnijs nodrošina ievērojamas veiktspējas priekšrocības, šīs priekšrocības ir saistītas ar ievērojamiem finansiāliem izdevumiem. No izejvielām līdz pēdējai remontdarbu stundai tērauds ir skaidri izdevīgāks ekonomiski. Alumīnija izejvielu izmaksas ir ievērojami augstākas salīdzinājumā ar tēraudu. Šo sākotnējo cenu starpību pastiprina ražošanas sarežģītība. Tērauds ir ļoti plasts un viegli savienojams ar metināšanu, tāpēc to salīdzinoši vienkārši un lēti var apstrādāt, veidot un montēt automašīnas korpusā. Alumīnijs, būdams mazāk veidojams un grūtāk uzticami metināms, bieži prasa sarežģītākas un dārgākas ražošanas metodes.

Ekonomiskā atšķirība kļūst vēl acīmredzamāka pēc sadursmes. Tērauda korpusa remonts ir labi zināms process, ar kuru var tikt galā lielākā daļa remontdarbnīcu. Tehniķi var izmantot parastās metodes, piemēram, metināšanu, lai izgrieztu un nomainītu bojātās daļas, vai izmantot āmurus un apakšformas iedobumu panelu iztaisnošanai. Rīki ir izplatīti, un speciālistu prasmes plaši pieejamas, tādējādi uzturējot pieņemamu darbaspēka cenu.

Salīdzinoši pretstatā, alumīnija remonts ir specializēta joma. Kā skaidro sadursmes remonta eksperti no Purnell Body Shop , alumīnija zemāka kušanas temperatūra un atšķirīga metalurģija remontdarbos padara metināšanu nepraktisku un riskantu. Tā vietā tehniciem jāizmanto speciālas tehnoloģijas, piemēram, strukturālais līmēšana un pašurbējošie kniedes. Tam nepieciešama atsevišķa, netīrumiem brīva darba vieta, dārgi speciāli rīki un konkrēta tehnisko speciālistu apmācība. Šie faktori paaugstina darbaspēka likmes un kopējās izmaksas pat nelielu vai vidēja apjoma bojājumu labošanai alumīnija korpusa transportlīdzekļos.

Korozijas pretestība un ilgtspēja

Viena no alumīnija ierakstītākajām priekšrocībām ir tā izcilā pretestība korozijai. Kad alumīnijs tiek pakļauts atmosfērai, tā virsmā uzreiz veidojas plāns, ciets alumīnija oksīda slānis. Šis slānis ir pasīvs un neaktīvs, darbojoties kā dabiskais ekrāns, kas novērš zemāk esošā metāla rūsēšanu vai turpmāku koroziju. Šī pašaizsardzības īpašība nozīmē, ka transportlīdzekļi ar alumīnija korpusiem vai daļām ir daudz mazāk jutīgi pret kosmētiskiem un strukturāliem bojājumiem, ko laika gaitā izraisa ceļu sāls, mitrums un vides ietekme.

Tā kā tērauds pēc būtības sastāv no dzelzs, tas dabiski ir uzticīgs rūsai (dzelzs oksīdam), kad tā virsma tiek pakļauta skābeklim un ūdenim. Lai cīnītos ar šo parādību, automobiļu ražotāji piestiprina aizsargpārklājumus, piemēram, cinka cinkošanu, e-pārklājumus un vairākus gruntējuma un krāsas slāņus. Šie pārklājumi ir ļoti efektīvi, lai novērstu rūsu. Tomēr, ja šis aizsargbarjers tiek salauzts, piemēram, no akmeņa ietrieciena, svilas vai sadursmes bojājuma, pamatā esošais tērauds var tikt atklāts un sākt rūsēt. Lai gan mūsdienu tērauda apstrāde ir ievērojami uzlabojusi transportlīdzekļu ilgmūžību, korozijas iedzimtais risks joprojām ir ilgtermiņa problēma, ko alumīnijs lielākoties izvairās.

Bieži uzdotie jautājumi

1. Vai tērauds vai alumīnijs ir labāks automašīnas daļām?

Ne viens, ne otrs materiāls nav vispārīgi "labāks"; ideālā izvēle ir atkarīga no konkrētās lietojumprogrammas. Tērauds ir labāks kodolstrukturāliem komponentiem, piemēram, galvenajam šasijai un drošības karkasam, kur tā lielā izturība un zemā cena ir svarīgākās. Alumīnijs ir labāks lietojumiem, kuros prioritāte ir svara samazināšana, piemēram, korpusa paneļos, pārsegos un suspensijas komponentos, lai uzlabotu degvielas efektivitāti, braukšanas ērtības un veiktspēju.

2. Kādi ir tērauda izmantošanas trūkumi automašīnu korpusos?

Galvenie tērauda izmantošanas trūkumi automašīnu korpusos ir tā svars un uzticība korozijai. Tā augstā blīvuma dēļ transportlīdzekļi kļūst smagāki, kas negatīvi var ietekmēt degvielas ekonomiju un vadāmību. Turklāt, ja tērauda aizsargpārklājums tiek norecēts vai bojāts, metāls var sarūsēt, ilgtermiņā potenciāli apdraudot transportlīdzekļa strukturālo integritāti un izskatu.

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —

Mažas partijas, augsti standarti. Mūsu ātra prototipēšanas pakalpojums padara validāciju ātrāku un vieglāku —