Таңдап алынған профильдеу үшін дәлдік шектерін меңгеру: Тәжірибелік нұсқау

Таңдап алынған профильдеу үшін дәлдік шектерін меңгеру: Тәжірибелік нұсқау

ҚЫСҚАША

Тапсырыс бойынша экструдерлеу үшін дәлдікті көрсету — бұл сәйкес келуі, жұмыс істеуі мен өнімділігін қамтамасыз ету үшін конструкцияның номиналды өлшемдерінен рұқсат етілетін ауытқуды анықтау дегенді білдіреді. Бұл маңызды процесте дәлдікті өндіру құнымен тепе-теңдікте ұстау қажет. Негізгі ескерілетін факторларға материал (алюминий мен пластик), профильдің күрделілігі, қабырғаның қалыңдығы және Алюминий ассоциациясы сияқты салалық стандарттарға шолу жасау жатады.

Экструзиялық дәлдіктің негізгі принциптерін түсіну

Кез келген өндіріс процесінде әрқашан дәл өлшемдерге жету мүмкін емес. Пресстеу допусы бөлшектің белгіленген өлшемдері үшін рұқсат етілетін ауытқу шегін анықтайды. Пластикалық пресстеу саласындағы мамандардың айтуынша, бұлар номиналды конструкторлық шешімнен рұқсат етілетін ауытқуды анықтайтын маңызды параметрлер. Бұл ауытқулар, әдетте, плюс-минус мәні арқылы көрсетіледі (мысалы, ±0,01 дюйм) және сапа бақылауы мен бөлшектің қызметі үшін негізгі маңызға ие.

Дұрыс анықталған допусстардың маңызын едәуір етпей-ақ кетуге болмайды. Олар үйлесімділік, жұмыс істеуі және құны деген үш негізгі салага тікелей әсер етеді. Басқа бөлшектермен жиналған компоненттер үшін допусстар бөгет немесе салқындату болмайтындай етіп, дұрыс отыруын қамтамасыз етеді. Жұмыс істеуі жағынан алғанда, олар бөлшек жұмыс режиміндегі кернеулер кезінде болжанғанша жұмыс істейтінін кепілге алады. Маңыздысы, допусстар құнына үлкен әсер етеді; аса қатаң, қажетсіз допусстар құрал-жабдық шығындарын әлдеқайда арттыруы, өндіріс жылдамдығын төмендетуі және қабылданбай қою пайызын көтеруі мүмкін. Керісінше, жақсы жоспарланған допусстар өндіруді тезірек және тиімдірек етеді.

Допусстар әдетте екі түрге бөлінеді: стандартты және дәлме-дәл. Стандартты допусстар — бұл мысалы Алюминий ассоциациясы бұлар көптеген жалпы қолданыстар үшін экономикалық негіз болып табылады және әртүрлі өндірушілер арасында белгілі бір үйлесімділікті қамтамасыз етеді. Дәлдік немесе тапсырыс бойынша жасалған шектер - күрделі жинақтау қажеттілігі немесе жоғары өнімділік қолданыстары бар бөлшектер үшін қатаң шектерді талап етеді. Үлкен дәлдікті ұсынса да, олар құрал-жабдықтардың және үрдістің одан да күрделі бақылауын талап етеді, бұл жалпы бағаны көтереді.

Профильдеу шектеріне әсер ететін негізгі факторлар

Тапсырыс бойынша жасалған профильдеу үшін қол жетімді шектер кездейсоқ емес; олар физикалық және механикалық факторлардың жиынтығымен анықталады. Өнімді шығаруға ыңғайлы және экономикалық тиімді өнім жасау үшін жобалау кезеңінде осы айнымалыларды толық түсіну маңызды.

Материалдың түрі мен қасиеттері

Экструзияланатын материал - дәлдікті бақылау үшін негізгі анықтаушы фактор болып табылады. Әртүрлі материалдар жылу мен қысым әсерінен экструзия процесі кезінде әртүрлі мінез-құлық білдіреді. Мысалы, 6063 сияқты жұмсақ алюминий қорытпалары әдетте экструдерленуге оңай және 6061 сияқты қатты, жоғары беріктікті қорытпаларға қарағанда төзімдірек болады. Дәл осылай, пластиктерде жылулық кеңею мен сығылу көрсеткіші жоғары материалдар суыған кезде өлшемдік өзгерістердің айтарлықтай үлкен болуына әкеледі, бұл дәлдікті сақтауды қиындатады.

Профиль күрделілігі

Экструдерленген профильдің геометриясы маңызды рөл атқарады. Қарапайым, қатты және симметриялық пішіндерді бақылау ең оңай. Күрделілік артқан сайын, дәлдікті сақтау қиындайды. Төмендегідей элементтер қиындықтар туғызады:

- Қуыс бөліктер: Бұларға қабырғалардың біркелкі қалыңдығын қамтамасыз ету үшін материал ағынын нақты бақылаумен бірге күрделі матрицалар қажет.

- Симметриясыз элементтер: Тепе-теңдіксіз конструкциялар материал ағынының біркелкі болмауына және суыған кезде деформацияға әкелуі мүмкін.

- Терең, тар каналдар: Бұл сипаттамалар материалдың біркелкі толтыруын қиындата алады.

- Сүйір бұрыштар: Мүлде сүйір бұрыштарды жасау өте қиын; кіші радиус көрсету жиі ыңғайлырақ және өндіруге ыңғайлы болады.

Қабырғаның қалыңдығы мен біркелкілігі

Профиль бойынша қабырғаның қалыңдығын біркелкі сақтау маңызды. Қалыңдықтағы едәуір айырмашылықтар профильдің әртүрлі бөліктерінің әртүрлі жылдамдықпен суынуына әкеп соғуы мүмкін. Бұл теңсіз суыну ішкі кернеудің негізгі себебі болып табылады, ол соңғы бөлшекте бұралуға, иілуіне немесе доғалауға әкеп соғуы мүмкін. Жобалау кезеңінде мүмкіндігінше біркелкі қабырғаларға ұмтылу — Технологиялық құрылым жобалау (DFM) принципінің негізгі ережесі болып табылады.

Матрица жобасы мен сапасы

Экструзиялық матрица - материалдың пішінін беретін құрал, оның сапасы ең маңызды орын алады. Тәжірибелі құрал-жабдық жасаушы кәсіпшінің жоғары сапалы құрал-жабдық болатынан жасалған, жақсы құрастырылған матрица материал ағынының мүмкін болатын мәселелерін түзете алады және профильдің суығаннан кейін қалай бұрмалануын болжай алады. Матрицаның дәлдігі экструзияланған бөлшектердің өлшемдік дәлдігі мен тұрақтылығына тікелей әсер етеді. Жоғары сапалы құрал-жабдыққа инвестиция салу - қатаң және қайталанатын допусстарға қол жеткізудің негізі болып табылады.

Сіздің құрастыруыңыздағы допусстарды анықтауға арналған практикалық нұсқаулық

Теориялық білімді практикалық, нақты анықталған спецификацияға айналдыру - сіздің ерекше экструзияңыз талаптарға сай келуін қамтамасыз етудің соңғы сатысы болып табылады. Құрылымдық процесті ұстану өндірушіге өз қажеттіліктеріңізді түсінікті түрде беруге және қымбатқа түсетін қателерден құтылуға көмектеседі.

- Функция үшін маңызды өлшемдерді анықтаңыз. Бөлшектегі барлық өлшемдер бірдей маңызды болмайды. Құрастыру, жинау немесе жұмыс сапасы үшін қай сипаттамалар маңызды екенін анықтау үшін өз жобаңызды талдаңыз. Осы сипаттамаларды техникалық сызбаларда анық көрсетіңіз. Бұл бағыттау тізімшінің қажетті жерлерде қатаң бақылау жасауына және басқа жерлерде экономикалық стандарттық допусстарды қолдануына мүмкіндік береді.

- Саланың стандарттық кестелеріне қараңыз. Таңдаулы мәндерді анықтау алдында әрқашан саланың стандарттарынан бастаңыз. Алюминий үшін негізгі дереккөз болып табылады Алюминий стандарттары мен деректер алюминий ассоциациясының жарияланымы, ол Алюминий экструдерлер кеңесі кестелер профильдің өлшемі мен пішініне байланысты өлшемдер, түзудік, бұралу және басқа геометриялық сипаттамалар үшін белгіленген допусстарды ұсынады.

- Шығын-пайда талдауын жасаңыз. Әрбір маңызды өлшем үшін стандарттық дәлсіздіктің жеткілікті болатынын бағалаңыз. Егер дәлірек дәлдік қажет болса, бұл ықтимал шығындарды арттыратынын түсініңіз. Мақсат - бөлшектің дұрыс жұмыс істеуіне мүмкіндік беретін ең жеңіл (ең кең) дәлдікті көрсету, бұл тәжірибе қажетсіз өндірістік шығындардан құтылуға көмектеседі.

- Сызбаларда дәлдіктерді анық көрсетіңіз. Инженерлік сызбаларыңызда дәлдіктерді көрсету үшін стандартталған белгілеулерді қолданыңыз. Қарапайым плюс/минус (±) белгісі жиі қолданылса да, күрделірек геометриялық қатынастар үшін Геометриялық өлшемдер мен дәлдіктерді (GD&T) қолдануды қарастырыңыз. GD&T - бөлшектің пішіні, бағдары және сипаттарының орны үшін рұқсат етілген ауытқуды анықтаудың дәлірек тәсілін ұсынатын символдық тіл.

- Өндірушіңізбен бірлесіп жұмыс істей отырыңыз. Сығу серігіңізбен жобалау процесінің алғашқы сатысында байланысқа түсіңіз. Тәжірибелі сығу компаниясы сіздің жобаңыздың өндірісте жасалуы мүмкіндігі туралы бағалы пікір білдіре алады және сізге нақты және шығын тиімді дәлдік шектерін анықтауға көмектеседі. Дәлдікпен жасалған бөлшектерді талап ететін автомобиль жобалары үшін IATF 16949 сапа жүйесінде сертификатталған тез пішіндеуден толық көлемді өндіріске дейінгі біртұтас қызмет көрсету мүмкіндігін ұсынатын сенімді серік ретінде Shaoyi Metal Technology қарастырыңыз. Ерте келісім-шарт қайта жобалауға және өндірістің кешігуіне әкелетін шығынды болдырмауға мүмкіндік береді.

Алюминий мен пластиктер үшін салалық стандарттарға бағдарлау

Салалық стандарттар жобалаушылар мен өндірушілер арасында сапаны және біркелкілікті қамтамасыз ететін ортақ тіл болып табылады. Дегенмен, алюминий мен пластиктер арасындағы стандарттар жүйесі әлдекайда өзгеше.

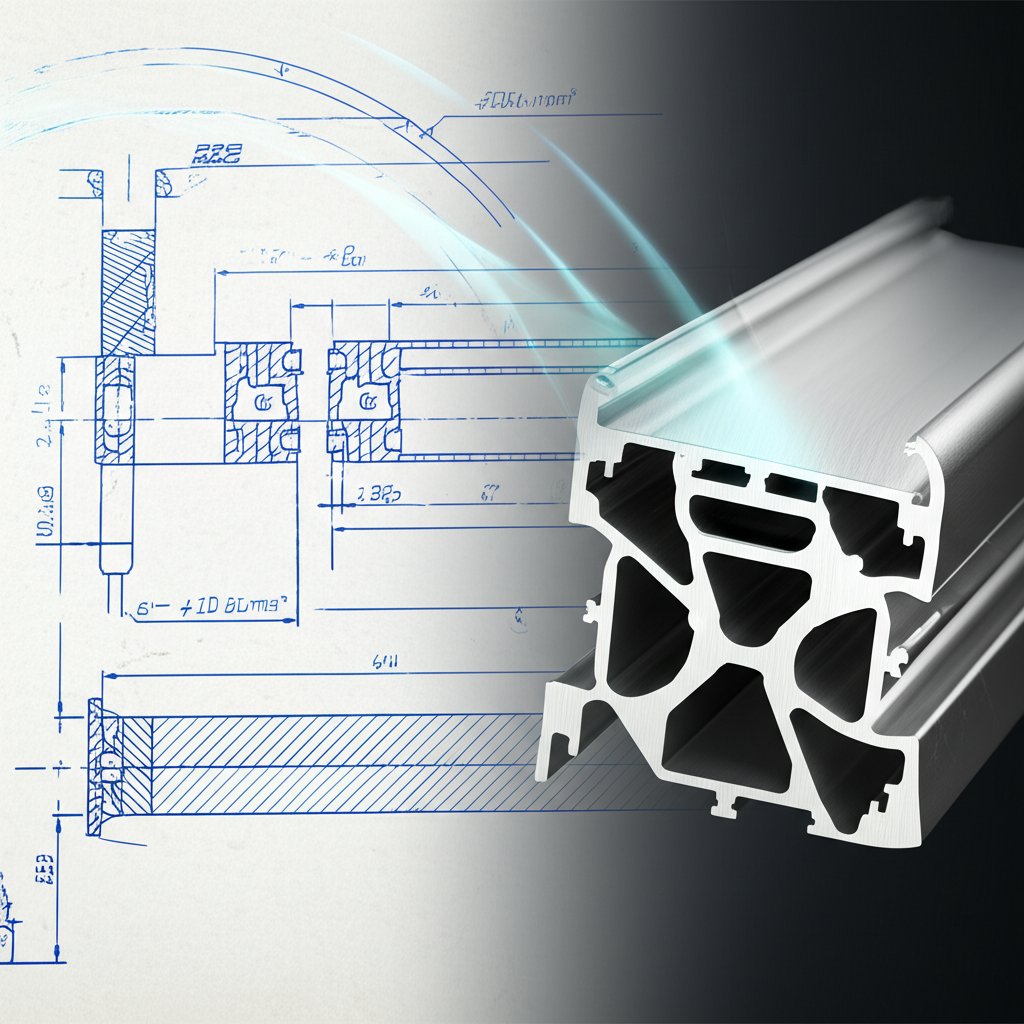

Алюминийді сығу стандарттары

Алюминий өнеркәсібі жақсы реттелген, негізінен Алюминий ассоциациясы басқаратын кеңінен қамтитын стандарттар жиыны бар. Бұл стандарттар, мысалы MK Metal қолжетімді құжатта сипатталғандай, геометриялық және өлшемдік сипаттамалардың кең спектрін қамтиды. Бұл стандарттық допусстар тұрғысынан жеткізушімен байланыс орнату — тиімді процестің негізгі шарты. Ең жиі кездесетін түрлеріне мыналар жатады:

| Көрсеткіш түрі | Сипаттама |

|---|---|

| Көлденең қима | Биіктік, ені және қабырға қалыңдығы сияқты профильдің өлшемдері үшін рұқсат етілетін ауытқуды бақылайды. |

| Түзулік | Экструзия ұзындығы бойынша мүлде түзу сызықтан максималды рұқсат етілетін ауытқуды өлшейді. |

| Бұралған | Профильдің бойлық осі бойынша оның рұқсат етілетін бұрылуын анықтайды, жиі бір футына градуспен өлшенеді. |

| Жазықтық | Жазық беттерге қолданылады және олардың мүлде жазық жазықтықтан ауытқуын өлшейді. |

| Ангуларлықтық | Екі бет арасындағы бұрыштың рұқсат етілетін өзгерісін бақылайды, мысалы, 90° бұрыш белгілі бір диапазонда (мысалы, 90° ±1°) болуын қамтамасыз етеді. |

Пластикалық экструзия допусстары

Алюминийден өзгеше, пластик профильді созу өнеркәсібінде біркелкі қабылданған дәлдік стандарттар жиынтығы жоқ. Пластиктің дәлдігі нақты материалға, профильдің күрделілігіне және өндірушінің ішкі мүмкіндіктеріне өте көп байланысты. Әртүрлі пластиктердің жылулық ұлғаюы мен сығылу коэффициенті сияқты өлшемдік тұрақтылықты қатты әсер ететін өзіндік қасиеттері бар. Сондықтан нақты қолданылуыңыз бен материалды таңдауыңыз үшін жетістікке жетуге болатын дәлдікті анықтау үшін пластик профильді созу өндірушісімен тығыз жұмыс істеу маңызды. Толық көлемді өндіріске кіріспес бұрын дәлдікті растау үшін көбінесе тәжірибелік үлгілер мен сынақ жүргізу қажет болады.

Жиі қойылатын сұрақтар

1. Сіз дәлдікті қалай көрсетесіз?

Допусстар инженерлік және техникалық сызбаларда көрсетіледі. Әдетте, бұл өлшемнің жанындағы плюс-минус белгісін (±) қолдану арқылы жасалады (мысалы, 1,500" ±0,010"). Форма немесе орын сияқты элементтерге қатысты күрделі талаптар үшін ASME Y14.5 сияқты стандарттарға сәйкес Геометриялық өлшемдеу және допусстар (GD&T) белгілері қолданылады.

2. Материалдық экструзияның допуссы қандай?

Материалдық экструзия үшін жалғыз допусс жоқ, себебі ол кеңінен өзгереді. Оған материал (алюминий, PVC, ABS), профильдің өлшемі мен күрделілігі және құрал-жабдық сапасы әсер етеді. Алюминий үшін стандартты өлшемдік допусстар кіші элементтер үшін ±0,008"-ден басталып, өте үлкен профильдер үшін ±0,100" астам болуы мүмкін. Пластикалық экструзия допусстары жылулық ұлғаюға байланысты жиі әлсіз болады. Нақты диапазондар үшін әрқашан салалық стандарттарға немесе өндірушіңізге кепіл беріңіз.

3. Допусс шектерін қалай анықтау керек?

Төзімділік шектері бөлшектің функционалдық талаптарына негізделіп анықталады. Бұл үдеріс бөлшектің орнығуы мен жұмыс істеуіне маңызы зор өлшемдерді анықтауды, артық төзімділіктен қашу үшін шығын-тиімділік талдауын жасауды және өндірістік үдерістің мүмкіндіктерін түсінуді қамтиды. Бөлшек болжанған мақсатымен жұмыс істейтініне кепілдік беретіндей етіп, шектер қажет болғаннан гөрі кеңірек болуы керек.

4. Мен қалай дұрыс төзімділіктерді таңдаймын?

Дұрыс төзімділіктерді таңдау көптеген қадамдардан тұратын үдеріс. Біріншіден, сіздің конструкцияңыздың маңызды элементтерін анықтаңыз. Екіншіден, базалық негіз ретінде өнеркәсіптік стандарттық төзімділік кестелеріне қараңыз. Үшіншіден, жұмыс өнімділігі үшін қандай да элементтерге тиімді, тұрақты төзімділіктер қажет екенін анықтаңыз. Соңғысы және ең маңыздысы — таңдалған экструзия өндірушіңізбен бірлесіп, сіздің көрсеткен төзімділіктеріңіз олардың үдерісі үшін қол жетімді де, қолайлы бағалы болатынын растаңыз.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —