Штампталған бөлшектердегі шеттердің жарылуын жою: AHSS бойынша нұсқау

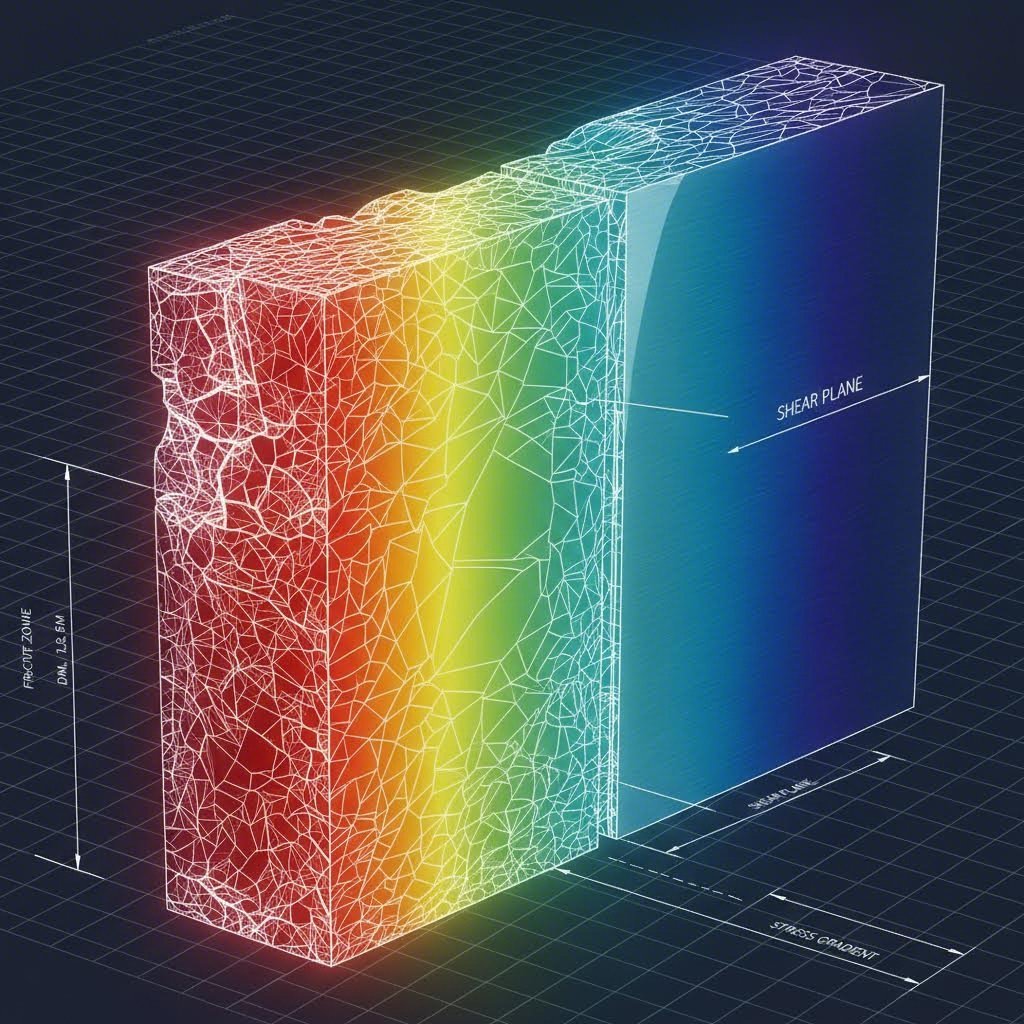

<h2>Қысқаша айтқанда</h2><p>Жоғары беріктікте болат (AHSS) сияқты қазіргі заманғы материалдарда шетінің жарылуын болдырмау үшін кесудегі саңылауды оптимизациялау (жиі 15–20% дейін ұлғайту), ISO 16630 стандартымен расталған тесік кеңейту коэффициенті (HER) жоғары материалдарды таңдау және шетіндегі деформацияны азайту үшін "металл қосатын элементтер" сияқты матрица дизайны стратегияларын қолдану қажет. Шетіндегі сынамалы аймақты (SAZ) есепке алу — шетінің бұзылуын алдын алу үшін ең тиімді әдіс.</p><h2>Шетінің жарылуының ғылыми негізі: Жалпы және жергілікті пішінге келтірілетін қабілет</h2><p>Металды штамптауда кең таралған қате түсінік — созылғыштықтың жоғары болуы жарылуға төзімділікті қамтамасыз етеді деп есептеу. Шын мәнінде, шетінің жарылуы — <strong>жергілікті пішінге келтірілетін қабілеттің</strong> бұзылуы, бұл стандарттық созылу сынағында өлшенетін <strong>жалпы пішінге келтірілетін қабілеттен</strong> өзгеше. Жалпы пішінге келтірілетін қабілет детальдың денесіндегі жұқару (necking) сияқты бұзылуларды бақылайды, мұнда деформация таралады. Ал шетінің жарылуы материал микрокұрылымын кесу процесі өзгергеннен кейін пайда болатын кесілген шетінде туындайды.</p><p>Пуншь босатпа жасаған кезде ол «сыналған аймақ» немесе қатайтылған аймақ деп аталатын "shear-affected zone" (SAZ) тудырады. Бұл тар аймақта материал базалық металға қарағанда айтарлықтай қаттырақ және әлсізірек болады. AHSS маркасы үшін бұл әсер одан да күшейеді. Мысалы, Екі фазалы (DP) болат жұмсақ феррит матрицасында орналасқан қатты мартенсит араларынан тұрады. Кесу процесі кезінде осы фазалар арасындағы экстремалды қаттылық айырмашылығы феррит-мартенсит интерфейсінде микроқуыстардың пайда болуына әкеледі.</p><p>Содан кейін шеті созылған кезде — мысалы, фланецтеу немесе тесікті кеңейткенде — бұл микроқуыстар материал теориялық созылу шегіне жетпес бұрын макроскопиялық трещинага бірігеді. Сондықтан шетінің әрекетін болжау үшін созылу шегі/ұзару деректеріне сүйену — негізгі инженерлік қате. Негізгі фактор материалдың глобалды түрде қаншалықты созылуы емес, трещина таралмас бұрын зақымданған шеті қаншалықты кеңейе алатыны.</p><h2>Кесу саңылауын оптимизациялау: 10% ережесі қолданылмайды</h2><p>Ондаған жылдар бойы стандартты матрица саңылауы материал қалыңдығының 10% құрады. Бұл жұмсақ болат үшін тиімді болса да, бұл қатынас AHSS үшін жиі зиянды болып табылады. Жоғары беріктіктегі материалдардағы тар саңылаулар «екінші реттік сыну» — пуншь мен матрицадан пайда болатын трещиналар үздіксіз біріктірілмейтін ақау пайда болуына әкеледі. Бұл сәйкессіздік пуншьті қалған материал арқылы сыруға мәжбүр етеді, бұл шетінде кернеу концентраторы ретінде әрекет ететін екінші жылтыратылған аймақпен қатты қатайтылған, тісті шеті бар болуына әкеледі.</p><p><a href="https://www.metalformingmagazine.com/article/?/materials/high-strength-steel/edge-cracking-in-advanced-automotive-steels">MetalForming Magazine</a> сияқты мамандандырылған басылымдардың деректеріне сәйкес, <strong>Инженерлік саңылау</strong> шешім болып табылады. DP және CP (Күрделі Фазалы) маркаларының көпшілігі үшін саңылауды <strong>материал қалыңдығының 15–20%</strong> дейін ұлғайту таза сынуды қамтамасыз етеді. Үлкен саңылау жоғарғы және төменгі сынғыш жазықтықтардың тегіс бірігуіне мүмкіндік береді, сонымен қатар сынамалы аймақтың тереңдігін азайтады және шетіндегі қаттылықтың секірісін төмендетеді.</p><p>Бұл қарама-қайшы тәсіл — сапаны жақсарту үшін саңылауды ашу — жиі тесікті кеңейту коэффициентін (HER) белгілі дәрежеде арттырады. Дегенмен, бұл тістің биіктігімен тепе-теңдікте болуы керек. Үлкен саңылаулар биік тіс тудыруы мүмкін, бірақ шетінің өзі серпімділігін сақтайды. Егер тіс кейінгі иілудің сығылу жағында болса, таза кесілген бетінің пайдасына қатысты жарылу қаупі жиі елемейтін дәрежеде болады.</p><h2>Материалды таңдау: Тесікті кеңейту коэффициенті (HER)</h2><p>Фланецтелген тесіктері бар бөлшектер немесе созылған шеттер үшін материалдарды сатып алған кезде, <strong>ISO 16630 Тесікті кеңейту сынағы</strong> дәстүрлі созылу көрсеткіштерінің орнына болжау үшін алтын стандарт болып табылады. Бұл сынақ конус тәрізді пуншьмен (60° төбесі) тесілген тесікті тесіктің толық қалыңдығында трещина пайда болғанша кеңейтеді және шетінің серпімділігінің тікелей өлшемін береді.</p><p>Материал маркасын таңдау маңызды рөл атқарады. DP болаттар беріктік пен құнының қатынасы бойынша танымал болса да, олардың гетерогенді микрокұрылымы (қатты мартенсит пен жұмсақ феррит) шетінің бұзылуына бейім болады. <strong>Күрделі Фазалы (CP) болаттар</strong> жиі шетіне сезімтал бөлшектер үшін жақсырақ нәтиже көрсетеді. CP маркалары бейнит пен бөлшектену арқылы берікдендірілген феррит матрицасын қолданады, бұл қаттылықтың біркелкі таралуын қамтамасыз етеді. Бұл біртектілік кесу кезінде микроқуыстардың пайда болуын азайтады және CP болаттарына ұқсас созылу беріктігі бар DP болаттарына қарағанда айтарлықтай жоғары HER мәндерін береді.</p><p>Сонымен қатар, материалдың тазалығы — бұл шарт. <a href="https://www.ulbrich.com/blog/cracking-under-pressure-how-high-quality-metal-and-metallurgical-expertise-prevent-cracking-in-stamping/">Ulbrich</a> сарапшыларының айтуынша, қоспалар мен ластану (мысалы, күкірт немесе тотықтар) трещиналардың пайда болу орындары болып табылады. Қоспалардың шектерін бақылайтын жоғары сапалы, таза болатты көрсету материалдың теориялық HER мәнін өндірісте жетуге мүмкіндік береді.</p><h2>Матрица дизайны және технологиялық шешімдер</h2><p>Металлургиядан тыс, геометрия судьбаны шешеді. Бөлшек созылған фланец талап еткенде, ол материал шектерін асып түссе, технологиялық инженерлер деформация жолын өзгертуі керек. Тиімді әдістердің бірі — <strong>металл қосатын элементтерді</strong> қолдану. Сурғы немесе байлам аймағына артық материал ("gainer") жобалау арқылы инженерлер пішіндеу процесі кезінде фланецке ағатын қосымша материал қорын қамтамасыз ете алады. Бұл таза созылу жағдайын сурғы-созылу комбинациясына айналдырады және шетіндегі жергілікті деформацияны әлдеқайда төмендетеді.</p><p>Құралдың техникалық күйі де сондай-ақ маңызды. Жарылған немесе доңғалақ кесу шеті деформацияланған материал аймағының көлемін арттырып, шетін одан әрі қатайтады. AHSS өндірісі үшін регулярлы қайрау кестесі міндетті. Сонымен қатар, жиі 3–6 градус бұрышы бар көмкерілген пуншьтарды қолдану соққы жүктемесін азайтып, кесілген бетінің сапасын жақсартады.</p><p>Бұл жаңаша стратегияларды енгізу арнайы мүмкіндіктері бар өндірістік серіктерді қажет етеді. Мысалы, <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a> қазіргі автомобиль болаттарының қатаң өңдеу терезелерін басқару үшін жоғары күшті престерді (600 тоннаға дейін) және IATF 16949-ға сәйкес дәлдікті қолданады. Тез прототиптеу немесе массалық өндіріс үшін AHSS материалының әрекетінің ерекшеліктерін түсінетін штамптаушыны пайдалану қымбат тұратын құрал-жабдықтарды қайта жасаудан сақтайды.</p><h2>Түзету шараларының қорытындысы</h2><p>Шетінің жарылуын жою көбінесе жалғыз шешім арқылы емес, негізгі үш параметрді: Материал, Саңылау және Геометрияны жүйелі түзету арқылы жеткізіледі.</p><ul><li><strong>Материал:</strong> ISO 16630 HER мәндері жоғары материалдарға ауысу (мысалы, DP орнына CP) және қоспаларды қатаң бақылау.</li><li><strong>Саңылау:</strong> Таза сынғыш жазықтықты қамтамасыз ету және шынтақ аймағын минимизациялау үшін AHSS үшін матрица саңылауын 15–20% дейін ұлғайту.</li><li><strong>Геометрия:</strong> Материалды фланецке ағызу үшін металл қосатын элементтерді қолдану және шетіндегі артық қатайту болмау үшін пуншьтарды әрқашан қайрау.</li></ul><section><h2>Жиі қойылатын сұрақтар</h2><h3>1. Штамптаудағы жалпы және жергілікті пішінге келтірілетін қабілеттің айырмашылығы неде?</h3><p>Жалпы пішінге келтірілетін қабілет — созылу операциялары кезінде үлкен аймақ бойынша деформацияны тарату қабілетін, яғни созылу кезіндегі жұқаруға (thinning) төзімділікті білдіреді. Ол n-мәнімен (жұмыс қатайту экспоненті) байланысты. Жергілікті пішінге келтірілетін қабілет, керісінше, кесілген шеті сияқты нақты кернеу концентраторларындағы трещинаға төзімділікті білдіреді. Ол Тесікті кеңейту коэффициентімен (HER) байланысты және шетінің жарылуын алдын алу үшін негізгі фактор болып табылады.</p><h3>2. AHSS-тегі шетінің жарылуына кесу саңылауы қалай әсер етеді?</h3><p>Кесу саңылауы кесілген шетінің сапасын анықтайды. AHSS үшін жеткіліксіз саңылау (мысалы, дәстүрлі 10%) екінші реттік сынуға әкеліп, оңай жарылатын тісті, әлсіз шет профилін тудырады. Саңылауды 15–20% дейін ұлғайту пуншь пен матрицадан пайда болатын сынғыш трещиналардың таза бірігуіне мүмкіндік береді, бұл кесілген бетінің тегіс, аз қатайтылған және серпімділігі жоғары болуына әкеледі.</p><h3>3. ISO 16630 Тесікті кеңейту сынағы деген не?</h3><p>ISO 16630 — металдық жапырақтардың шетінің серпімділігін бағалау үшін стандарттық сынақ әдісі. 10 мм тесік үлгіге тесіледі (әдетте 12% саңылаумен), содан кейін конус тәрізді пуншь тесікті толық қалыңдық бойынша трещина пайда болғанша кеңейтеді. Тесік диаметрінің пайыздық өсуі (HER) материалдың шетінің жарылуына төзімділігін бағалау үшін сандық критерий береді.</p><h3>4. Екі фазалы (DP) болат неге шетінің жарылуына ұшырайды?</h3><p>DP болат жұмсақ феррит матрицасында орналасқан қатты мартенсит араларынан тұратын микрокұрылымға ие. Кесу процесі кезінде осы фазалар арасындағы қаттылық айырмашылығы фазалар шекарасында микроқуыстардың пайда болуына әкелетін ауыр кернеу концентраторларын тудырады. Бұл қуыстар шетін нашарлатып, кейінгі пішіндеу операциялары кезінде оны жарылуға өте бейім етеді.</p><h3>5. Матрица дизайнындағы металл қосатын элементтер деген не?</h3><p>Металл қосатын элементтер — матрица дизайнының қосымша немесе байлам аймағына қосылған геометриялық элементтер. Олар белгілі аймақтарда артық материал ұзындығын қамтамасыз етеді. Пішіндеу немесе фланецтеу процесі кезінде бұл артық материал бөлшекке ағады, шетіндегі созылу көлемін азайтады. Бұл жергілікті деформацияны төмендетіп, шетінің бұзылу шегіне жетуін болдырмайды.</p></section>

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —