Дөңгелектеріңіздің істен шығуын болдырмау үшін Таңдауыңызға Лайық Штамповкалы Доңғалақ Сақтандырғыштарының Артықшылықтары

Тапсырыс бойынша жасалған ұсталып жасалған болттарды түсіну және олардың маңызы

Сіз үдеу кезінде, тежегішті басқанда немесе сүйір бұрышты майып өткенде әрқашан доңғалақтарыңыз үлкен күштерге ұшырайды. Доңғалақтарыңызды қандай қамтамасыз етеді? Луг болттар деп аталатын кішкентай, бірақ қуатты бекіткіштер. Көбінесе, водительдер оларға ешқашан назар аудармайды, бірақ доңғалақ құралдары сіздің көлігіңіз бен оның астындағы жол арасындағы маңызды байланыс болып табылады. Бұл байланыс үзілген кезде, салдарлар ыңғайсыздықтан басталып, катастрофалық салдарлармен аяқталуы мүмкін.

Таңдалып жасалған бұранда бұрандалары дөңгелекті бекіту технологиясындағы алтын стандарт болып табылады. Құйма немесе стоктан кесілген нұсқалардан айырмашылығы, таңдау арқылы жасалған бұранда бұрандалары металдың ішкі құрылымын түбегейлі өзгертетін қарқынды өндірістік процестен өтеді. Бұл айырмашылық маңызды: сіз күнделікті жол жүріп отырсаңыз да, жұмырқа күндері шын мәніндегі көше өнімділігінің шектеріне шығып жатсаңыз да немесе автомобильмен жарысқа қатысып жатсаңыз да.

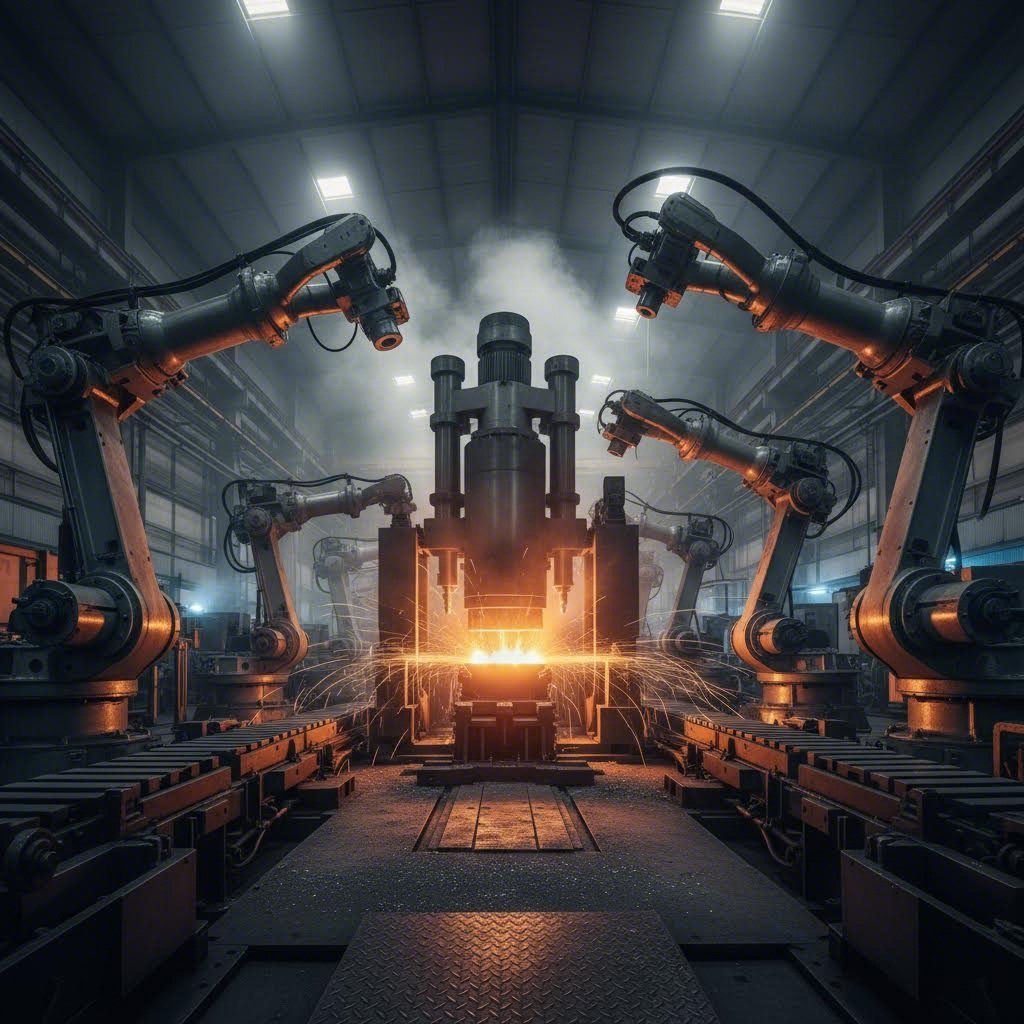

Таңдау Арқылы Жасаудың Айырмашылығы

Металдың бір бөлігін алып, одан үлкен қысымға (кейде 2000 тоннадан астам күшке) ұшыратуды елестетіңіз. Бұл процесс материалдың пішінін ғана өзгертпейді; оның молекулалық құрылымын түбегейлі қайта ұйымдастырады. Таңдау процесі кезінде металл қыздырылып, одан кейін сығылады, соның нәтижесінде компоненттің контурын қайталаған үздіксіз, үзілмейтін үлгілерге ие болатын дәнекер құрылымы пайда болады.

Салыстырмалы түрде алынатын штифті гайкалар — қалыптарға құйылған сұйық металдан басталады. Бұл әдіс күрделі пішіндерді жасауға және өндірістің төмен шығынына мүмкіндік берсе де, ішкі қуыстар мен әлсіз нүктелер болуы мүмкін кездейсоқ дәнекер құрылымдарын қалыптастырады. Токарьдық станокта өңделетін штифті гайкалар қатты материалдан жасалып, жақсы беріктікке ие болады, бірақ кесу процесі табиғи дәнекер ағынын бұзады және созылу нүктелерін пайда етеді.

Бұл құрамын ағаш дәнегіне ұқсатыңыз. Егер сіз дәнге көлденең қисаңыз, материал күрт әлсірейді. Соғудың пайдасы — дәнмен бірге жұмыс істеу, оның табиғи беріктік жолын сақтау және күшейту. Беріктігі үшін қатты штифті гайкаларды, салмағын жеңілдету үшін титан штифті гайкаларды немесе кейінгі нарықтағы дөңгелектерге сәйкестендіру үшін тюнинг штифті гайкаларды қарастырып отырсаңыз да, осы өндіріс айырмашылығын түсіну сізге дұрыс шешім қабылдауға көмектеседі.

Дөңгелек фурнитурада дәнекер құрылым неге маңызды

Queen City Forging сарапшыларының айтуынша, соғу арқылы жасалған бөлшектердегі дұрыс орналасқан дәнекер құрылым ішкі ақауларды, мысалы, қуыстылықты жояды және материал бойынша біркелкі тығыздықты қамтамасыз етеді. Бұл тежеу, үдеу және бұрылу күштерінен мыңдаған жүктеме циклдарын бастан өткеретін шаршы сақалар үшін өте маңызды болып табылатын жоғары шаршауға төзімділікке тікелей әкеледі.

Соғу процесі сонымен қатар металдың кристалдық құрылымындағы дислокация тығыздығын арттыратын бақыланатын деформация арқылы қиындатуға мүмкіндік береді. Бұл соңғы бөлшектің жүктеме астында деформациялануға қарсы тұру қабілетін арттырады. Әдетте өзінің көлігін шектеріне дейін жеткізетін немесе артық қысымды арттыру үшін қысымды түсіру клапаны сияқты бөлшектерді жаңартқан орын иелері үшін бұл металлургиялық артықшылық белгілі бір сенімділікті қамтамасыз етеді.

Бұл нұсқаулықта сіз материалдарды таңдаудан бастап, сәйкестік талаптары мен дұрыс орнату әдістеріне дейінгі барлық тақырыптар бойынша мақсатты, өндірушіге байланысты емес ақпаратты табасыз. Қауіпсіздік, өнімділік немесе эстетика үшін жаңарту жасасаңыз да, қолданылатын ғанақ шаршылардың артықшылықтарын түсіну сіздің нақты қолданылуыңызға сәйкес дұрыс шешім қабылдауға мүмкіндік береді.

Тартылған құрылымның беріктігі мен ұзақ мерзімділігінің артықшылықтары

Сіз тартылған ғонақ шаршылардың құйылған нұсқаларына қарағанда мықтырақ екенін естіп шығарсыз — бірақ бұл автожолдағы жылдамдықпен қозғалған кезде доңғалақтарыңыздың орнында болуы үшін шынымен не дегенді білдіреді? Жауап көптеген бәсекелестердің айтатын, бірақ сирек түсіндіретін металлургиялық ғылымда жатыр. Тарту процесі неге жоғары сапалы фурнитураны жасайды, соны түсінген кезде, сіз жақсы ғонақ шаршыларға инвестиция салу тек жаңарту ғана емес, сонымен қатар қауіпсіздік шешімі екенін түсінесіз.

Тарту процесі құйылған бөлшектердің кемшілігі болып табылатын ішкі бос кеңістіктер мен қуыстылықты жояды. По тартылған және құйылған бөлшектерді салыстыратын өнеркәсіптік зерттеулерге сүйене отырып , шойылтылған бөлшектердің созылу беріктігі олардың құймаларына қарағанда шамамен 26% жоғары, ал түзетін беріктігі шамамен 37% жоғары болады. Бұл шектік жақсартулар емес — олар кернеу кезінде негізінен әртүрлі өнімділік мүмкіндіктерін білдіреді.

Неліктен мұндай айқын айырмашылықтар бар? Құйылған металдар кездейсоқ дәнді бағыттауда қатаяды, трещинаның пайда болуы мүмкін микроскопиялық әлсіз нүктелерді жасайды. Шойылту осындай дәндерді компрессиялап, бөлшектің ішіндегі үзілістерді тиімді түрде жаба отырып, бүкіл компонентте біркелкі тығыздық жасайтын үздіксіз ағымдық үлгілерге бағыттайды. Кейінгі нарықтағы доңғалақтар үшін ең жақсы гайкалар жоғарылау стрессті ұстау үшін осы құрылымдық артықшылықты пайдаланады.

Кернеу кезінде жоғары түзетін қарсылық

Сіз үдеу кезінде, тежегішті басқанда немесе жылдам бұрылыста әрқашанда болатындығыңыздай, сіздің доңғалақ шаршырақтарыңыз қайталанатын кернеу циклдарын бастан өткізеді. Бұл циклдік жүктеме дереу сынға әкелмейді — оның орнына, бұл процесс металдың шаршауы деп аталатын құбылыс арқылы біртіндеп зақым жинақтайды. Дәл осы жерде шойылу құрылысы шынымен де ерекше болып көрінеді.

Жарияланған зерттеу Металлургия журналы шойылтылған және шойылтылмаған алюминий қорытпаларының арасындағы шаршау сипаттамаларын зерттеді. Нәтижелер таң қалдырды: шойылтылған үлгілер сынақ нәтижелеріндегі көптеген тербелістерге қарамастан, айтарлықтай ұзақ шаршау өмірін көрсетті. Маңыздырақсы, шойылу процесі шаршау беріктігін арттырды және ауытқуларды азайтты — яғни шойылтылған бөлшектер болжанбайтын емес, тұрақты түрде жұмыс істейді.

Бұл шаршау артықшылығының себебі неде? Зерттеу бойынша, шөгінді емес материалдарда трещинаның пайда болу орындары ретінде әрекет ететін ішкі қоспалар мен ақаулар бар екені анықталды. Түсірілген жүктемелердің әсерінен трещиналар осындай әлсіз нүктелерден тарайды. Шөгінді материалдарда максималды қоспаның өлшемі (салыстырмалы сенімділік деңгейінде) 13 мкм-ге қарсы 21 мкм-ге тең болып көрсетілді, бұл көп циклді қажымды жағдайлар кезінде бұзылу қаупін әлдеқайда төмендетеді.

Әдеттегі жүргізу кезінде сіздің доңғалақ шегелеріңізге не әсер ететінін қарастырыңыз:

- Үдеу күштері резьба қосылыстарына қарсы әсер ететін күштер

- Тежеу жүктемелері доңғалақ білігінің жинақтауы арқылы берілетін күш

- Доңғалақ орнату беттеріне жанама күштерді туғызатын бұрылу кернеуі жолдағы кемшіліктер мен тежеуіштің әртүрлі жиіліктеріндегі дабылдарынан пайда болатын әсерлер

- Тербеліске ұшырау жолдағы кемшіліктер мен тежеуіштің әртүрлі жиіліктеріндегі дабылдарынан пайда болатын әсерлер

- Өстірме- суық циклдері білік арқылы өтетін тежеуіштің жылуынан пайда болатын әсерлер

Титан доңғалақ шегесі немесе сапалы хромомолибден нұсқасы өзінің бағытталған дәнекер құрылымы арқылы осы қайталанатын кернеуден өтеді, ал шөгінді емес нұсқалар ішкі әлсіз нүктелерде шаршау зақымдарын тезірек жинақтайды.

Уақыт бойы тұрақты бекіту күші

Дөңгелектің бекіту күшін сақтау — бір рет ғана орындалатын іс-әрекет емес, ол сақиналы гайканың пайдалану мерзімі бойы жалғасатын талап. Шойылудан жасалған конструкция қауіпсіздікке тікелей әсер ететін бекіту күшін сақтауда өлшенетін артықшылықтарды ұсынады.

Сіз гайканы берілген стандартқа сәйкес бұрағанда, дөңгелекті мықты бекіту үшін оны шамалы созып тұрғандай боласыз. Уақыт өте келе бұл бекіту күшіне бірнеше фактор әсер етеді:

- Жылулық кеңею мен сығылу жылу циклынан

- Беттердің тербеліс әсерінен отыруы жұбылатын беттердің

- Бекіткіш материалдарындағы кернеудің босауы бекіткіш материалдарында

- Тегінің тозуы қайталанатын орнату мен алу нәтижесінде

Иірілу механизмдеріне икемделген болттар бұл суық тиіп, бос кеңістігі жоқ құрылымдарын сақтау арқасында термиялық кернеуде өлшемді тұрақтылықты сақтайды. Сондай-ақ бағытталған дәнекер құрылымы дәлме-дәл тартылуды бірнеше рет доңғалақ ауыстырғаннан кейін де сақтап, жоғары сапалы тегін тұтастықты қамтамасыз етеді.

Зерттеу деректері осы нақты бақылауды растайды: икемделген бөлшектер жұмыс сипаттамаларының шашырауы аз болатын, шаршау сипаттамалары бойынша тұрақтырақ болды. Бұл тұрақтылық алдын-ала белгіленген бекіту әрекетіне аударылады — сіздің доңғалақтарыңыз дұрыс бекітіліп тұрғанын білесіз, ал құрал-жабдығыңыздың біртіндеп ұстау қабілетін жоғалтқанын ойланбайсыз.

Күнделікті пайдаланушылар үшін бұл кезде аудару күшін қайта тексерудің саны азаяды және маусымдық шина ауыстыру кезінде сенімділік артады. Автокөліктерін агрессивті жүргізу, трек күндері немесе эмоционалды аркалық жолдарда жүргізуге шектейтін өнімділік шебіндегілерге үшін тұрақты бекіту күші фаталды доңғалақ бөліну алдында болатын біртіндеп босауын болдырмақ үшін қажет.

Бұл металлургиялық негіздерді түсіну сапалы шөмірленген фурнитураның жоғары бағаға ие болу себебін түсіндіруге көмектеседі. Сіз тек бренд атауы немесе сыртқы әшекейлеуге емес, дөңгелектеріңіздің нақты әлемде мыңдаған шақырым бойы орындарында қалуын қамтамасыз ететін негізгі материалдық қасиеттерге инвестиция жасайсыз. Бұл беріктік негізін қалыптастырғаннан кейін әртүрлі материалдар осы өнімділік сипаттамаларына қалай әсер ететінін қарастырайық.

Шөмірленген болттар үшін толық материалдар салыстыруы

Сіз шөмірлеудің неліктен жоғары беріктік туғызатынын түсінгеннен кейін, келесі сұрақ туындайды: сіздің нақты қажеттіліктеріңіз үшін қай материал ең жақсы өнімділікті ұсынады? Тиісті емес дөңгелектер үшін болттар сатып алған кезде сіз төрт негізгі опциямен кездесесіз — олардың әрқайсысы әртүрлі қолданыстар үшін идеалды болатын өзіндік ерекшеліктері бар. Осы материалдық спецификациялардың шынымен не мағына білдіретінін түсіндірейік.

Күрделі болып көрінеді ме? Міндетті емес. Материалды таңдауды шиналарды таңдайтындай етіп ойлаңыз: трекке бағытталған қоспа құрғақ жолда тамаша жұмыс істейді, бірақ жаңбырлы ауада қиыншылық туғызады. Дәл сол сияқты, әрбір доңғалақ гайкасы материалы белгілі бір жағдайларда жақсы көрсеткіш береді, бірақ басқа жағдайларда шектеулерге ие болуы мүмкін. Осы айырмашылықтарды түсіну қымбатқа түсетін қателіктерден сақтандырады және доңғалақ құрал-жабдығыңыздың жүргізу талаптарыңызға сай келуін қамтамасыз етеді.

Материалдар Классының Техникалық Талаптары Түсіндірілді

"4140 хроммолю" немесе "7075-T6 алюминий" сияқты белгілеулерді көргенде, бұл маркетинг терминдері емес — бұл өнімнің өнімділік сипаттамаларын анықтайтын дәл материалдық спецификациялар. Бұл классификациялар сізге нақты не айтады:

4140 Хроммолю Болаты: Бұл белгілеу көміртегінің (0,40%) және қоспалардың нақты пайызы бар хром-молибденді болатты көрсетеді. Хром қаттылық пен тозуға төзімділікті арттырады, ал молибден жоғары температурада беріктікті жақсартады. Бұл материал жоғары өнімділік қажет ететін қолданыстар үшін салмаққа шаққандағы өте жақсы беріктік қамтамасыз етеді және аса ауыр массаға ие болмай, төзімділікті қалайтын бағдаршамшылар арасында кең танымал.

7075-T6 Алюминий: "7075" негізгі қоспа элементі ретінде мырышы бар алюминий қоспасына сілтеме жасайды және олардың ішіндегі ең берік қоспалардың бірін құрайды. "T6" шынықтыру процесін — ерітіндіні жылумен өңдеу және жасанды жетілдіру — көрсетеді, бұл беріктікті максималді арттырады. Әдетте өте жеңіл болса да, бұл материалды жоғары температураға төзімді қолданыстар үшін ұқыпты түрде қарастыру қажет.

5-сынып титан (Ti-6Al-4V): Бұл әуежайда қолданылатын титан гайкасының техникалық сипаттамасы 6% алюминий мен 4% ванадий құрамы бар қоспаны көрсетеді. Оған сәйкес Tire Hardware-тың титанмен салыстыру зерттеуі 5-ші дәрежелі титан 950 МПа созылу беріктігін қамтамасыз етеді — стандартты болттардың 800 МПа көрсеткішін асып түседі — бірақ ол 50% жеңілірек. Hyperion титан бекітпелері сияқты сапалы нұсқалар бұл дәрежені максималды өнімділік үшін пайдаланады.

Тот баспайтын болат (304 немесе 316): Бұл дәрежелер тоттан қорғау үшін оптималданған хром-никель қоспаларын көрсетеді. 316-шы дәрежеге хлоридтерге (жол тұзы) қарсы жақсырақ қорғаныс үшін молибден қосылады, сондықтан ол қатаң ауа райы бар аймақтар үшін идеалды. Дегенмен, тең салмақтағы хроммолға қарағанда тот баспайтын болаттың беріктігі төмен болады.

Қолданылуыңызға сәйкес материалды таңдау

Дұрыс материалды таңдау жүріс жағдайларыңызға байланысты маңыздылыққа байланысты. Төменде төрт материал бойынша негізгі өнімділік сипаттамалары салыстырылған:

| Материал | Тартылу күші | Салмағы | Коррозияға тұрақтылық | Қызуға төзімділік | Идеалдық пайдалану жағдайлары |

|---|---|---|---|---|---|

| 4140 Хромды-молибденді болат | Өте жоғары (850-1000 МПа) | Ең ауыры | Орташа (қабықшамен қажет) | Керемет | Трек күндері, сүйреу, өнімділікпен жүру |

| 7075-T6 Алюминий | Орташа (570 МПа) | Ішінен ең жыуыр | Жақсы (анодтау жақсартады) | Шектеулі | Көліктерді, жеңіл конструкцияларды, орташа көшелік пайдалануды көрсету |

| 5-сынып Титан | Жоғары (950 МПа) | болатқа қарағанда 50% жеңіл | Өте жақсы (табиғи түрде төзімді) | Керемет | Трекке арналған, өнімділік жинақтаушылар үшін, ылғалды аймақтарда |

| Болат (316) | Орташа-жоғары (580 МПа) | Хроммолиға ұқсас | Керемет | Жақсы | Жағалау аймақтары, қысқы жүргізу, күнделікті жүргізушілер үшін |

Бұл нұсқалар арасынан таңдау жасаған кезде, агрессивті жүргізудің нақты қалай жүретінін қарастырыңыз. Титан дөңгелек болттары қатты тежеген кезде пайда болатын қайталамалы жылу циклдары кезінде де беріктігін сақтайды — мұндай жағдайларда алюминий жұмсарып, бекіту күшін жоғалтуы мүмкін. Tire Hardware зерттеуі титанның «жоғары температуралы тректік жағдайларда да беріктігі мен құрылымын сақтайтынын» растайды, ал болат ұзарайды және босап кетуі мүмкін.

Салмақты азайту — мұқият қарастырылуы тиіс фактор. Иә, болатқа қарағанда титан бірдей беріктіктегі бөлшектер үшін шамамен 50% жеңіл болып келеді. Алюминий тағы да көбірек салмақты үнемдейді, бірақ бұл агрессивті жүргізуге жарамдылығын шектейтін белгілі бір беріктік айырмашылықтарымен қоса келеді. Арнайы трек автомобильдері немесе ілінбейтін массаны азайтуға бағытталған жиналымдар үшін титан сенімділікті төмендетпей-ақ елеулі салмақты азайту мүмкіндігін беретін тиімді орын болып табылады.

Дегенмен, көптеген күнделікті жүргізушілер үшін хроммоли болат тәжірибеде тиімді таңдау болып табылады. Ол төменірек бағаға өте жақсы беріктік ұсынады, жылуды өте жақсы ұстайды және миллиондаған шынайы жол шарттарында дәлелденген төзімділік көрсетеді. Титанмен салыстырғандағы салмақтың артықшылығы айналу массасының шектік айырмашылығы үдеуге немесе басқарылуға байқаларлықтай әсер етпейтін қалыпты көше жүрісі үшін елемейтін деңгейге дейін төмендейді.

Сіздің климатыңыз материалды таңдауға әсер етеді. Егер сіз жол тұзы күзет жолдарын жабатын аймақта тұратын болсаңыз, хроммолиға қарсы тұтасымен коррозиядан қорғалу үшін нержавеющий болат немесе титан пайдалану нақты артықшылық болып табылады, өйткені хроммоли қоршаған ортадан қорғану үшін қаптамаларды қажет етеді. Титанның коррозияға табиғи төзімділігі сіздің инвестицияңыз күрделі теңіз жағалауы немесе солтүстік аймақтарда да бірнеше жыл бойы сыртқы түрін және құрылымдық бүтіндігін сақтап тұрады.

Материалдардың сипаттамалары анықталғаннан кейін келесі маңызды шешім — үйлесімділік болып табылады. Егер доңғалақ сақинасының түрі мен резьба сипаттамаларына сәйкес келмесе, дүниежүзіндегі ең мықты титан гайка да сіздің доңғалақтарыңызды қорғамайды.

Отырғыш түрлері мен резьба қадамының үйлесімділігі бойынша негізгі талаптар

Сіз мықты беріктік сипаттамалары бар жоғарғы сапалы ұсталып жасалған материалды таңдадыңыз, бірақ бұл бәрі де маңынасыз болады, егер сіздің шарикті гайкаларыңыз нақты автомобильіңізге сәйкес келмесе. Үйлесімділік қарапайым болып көрінсе де, осы аймақта көбінесе бағалы қателіктер жіберіледі. Дұрыс емес отырғыш түрін немесе резьба адымын пайдалану материалдың сапасы қандай болса да жеңілдетпейтін қауіпті жағдайлар туғызады. Ауыстыру гайкаларын сатып алу алдында тексеруіңіз керек болатын негізгі техникалық сипаттамаларды талдайық.

Шындығы мынада: бір қолданысқа арналып жасалған арнайы гайка басқа бір қолданыста зиянды болуы мүмкін. Сәйкес келмейтін отырғыш түрлері дөңгелегіңізбен дұрыс контакт орнатуды болдырмайды, ал дұрыс емес резьба адымы бекітуді әлсірететін қиылысқан резьбаны тудырады. Осы негізгі принциптерді түсіну инвестицияңыздың да, қауіпсіздігіңіздің де қорғалуын қамтамасыз етеді.

Отырғыш түрінің үйлесімділігіне арналған нұсқаулық

"Орын" деп сіздің жүрекше гайкасының дөңгелекке тиетін беті аталады. Бұл интерфейс дәл сәйкес келуі тиіс — дұрыс отырмайтын жүрекше гайкасы бекіту күшін дұрыс таратпайды, нәтижесінде дөңгелектің қозғалуына жол беруі немесе дөңгелектің орнатылатын бетіне зақым келтіруі мүмкін.

Автокөлік нарығында үш негізгі орын түрі басымдық құрады:

Коникалық/Жалпақтатылған (60-градус): Әдетте, сериядан тыс дөңгелектер мен көптеген үйлік көліктер үшін ең таралған конфигурация. Бұлар бекіткен кезде жүрекше гайкасын центрге тартатын бұрышты беттен тұрады және бекіту қауіпсіздігін арттыратын клин әсерін тудырады. Сериядан тыс дөңгелектерді жаңарту үшін арнайы жүрекше гайкалар сатып алған кезде, әдетте коникалық орындар сіздің негізгі талабыңыз болып табылады.

Допша/Радиусты (Сфералық): BMW, Mercedes-Benz, Audi және Volkswagen сияқты европалық көліктерде негізінен кездеседі. Бұлар дөңгелекте сәйкес келетін иілген ұяшықпен байланысатын дөңес отыру бетінің болуын сипаттайды. Доп пішінді отыратын орынға иілген гайка қою нүктелік контакт тудырады, ал нақты радиус сәйкестігі беттік контакт үшін қажет.

Жазық/Маг (Сақиналы түрі): Кейбір жапондық көліктерде және драг-рейс немесе шоу мақсаттары үшін арналған кейбір сериядан тыс дөңгелектерде кездеседі. Бұлар жүктемені кеңірек аймаққа тарататын интеграцияланған немесе бөлек сақинамен жабдықталған жазық отыру бетін сипаттайды. Кейбір маг-түрдегі дөңгелектер жұқа орнату фланецтеріне зақым келмеуі үшін осы конфигурацияны талап етеді.

Жаңа дөңгелектеріңіздің зауыт дөңгелектеріңізбен бірдей отыру түрін қолданатынына сенбеңіз. Лог бекітпелерін сатып алмас бұрын әрқашан дөңгелек өндірушісінің техникалық сипаттамаларынан отыру түрін растаңыз.

Резьба қадамын анықтау қарапайым әдіс

Тақта қадамы сіздің доңғалақ штифтеріңізге гайканың орнатылуын анықтайды. DrivenProducts.com деректеріне сәйкес, қате тақта қадамы гайкалардың «бекітілген кезде сығылуына және толық емес қосылуына» әкеледі — бұл талшықтардың бұзылуы мен доңғалақтың жоғалу қаупін туғызады.

Тақта сипаттамалары екі өлшемді біріктіреді: тақта диаметрі мен қадам. Оларды M12x1,5 (метрикалық) немесе 1/2"-20 (АҚШ стандарты) форматында көруге болады. Бірінші сан тақта диаметрін көрсетеді; екіншісі тақталар арасындағы қашықтықты (метрикалық, миллиметрмен) немесе дюймдегі тақта санын (АҚШ стандарты) көрсетеді.

Жиі кездесетін тақта қадамдары өндірушінің аймағына байланысты өзгереді:

- M12 x 1,5: Honda, Acura, Toyota, Lexus, Mazda, Mitsubishi және басқа да көптеген жапон және үйлік автомобильдер

- M12 x 1,25: Infiniti, Nissan, Subaru және басқа да кейбір өндірушілер

- M14 x 1,5: Үлкен бекіткіштерді қажет ететін көптеген заманауи пикаптар, внедорожниктер мен европалық автомобильдер

- M14 x 2,0: Ауыр жүкті қолданыстарды таңдаңыз

- 1/2"-20:Классикалық американдық көліктер және кейбір заманауи отандық қолданыстар

- 9/16"-18:Үлкен отандық көліктер мен жүк көліктері

Сіз өзіңіздің дұрыс техникалық сипаттамаларыңызды қалай анықтайсыз? Әдетте зауыттық болттың сипаттамаларын көрсететін көлік иесінің нұсқаулығынан бастаңыз. Балама ретінде, кез-келген автобөлшектер дүкенінде бар резьба қадамының шаблонын пайдаланып, қолдағы құрал-жабдықтарды өлшей аласыз. DrivenProducts ескертеді сіз қолдағы болтты жергілікті құрал-жабдық дүкеніне алып бара аласыз және олардың бар болттарына бекітіп, өлшемін растай аласыз.

Еуропалық көліктер үшін Audi, BMW және Mercedes сияқты көптеген өндірушілер Азия мен отандық көліктерде жиі кездесетін штифт пен гайка комбинациясына қарамастан, доңғалақ болттарын қолданатынын есте сақтаңыз. Ауыстыруға арналған гайкалар болттық жүйелерде жұмыс істемейтіндіктен, сатып алу кезінде бұл айырмашылық маңызды.

Өзіңіздің жағдайыңыздағы шариктік бұрандаларды өлшегенде, ауыстыру тапсырмасын орындау алдында отырғыштың түрі мен тігіс сипаттамаларын тексеріңіз. Тігістің диаметрін дәл анықтау үшін дәл өлшеуіш қолданылады, ал тігістердің қашықтығын калибр арқылы растау керек. Егер сіз модификацияланған дөңгелектерге көтерілсеңіз, зауыт конфигурацияңызбен салыстырғанда оларға басқа отырғыш түрлері қажет екенін тексеріңіз — бұл жиі өндірушінің стандартты дөңгелектерінен модификацияланған конфигурацияларға өткенде болады.

Дұрыс емес өлшемнің салдары жай ғана орнату қиындығынан тыс. Дұрыс емес тігістеу доңғалақ шпилькаларын зақымдайды, олардың ауыстырылуы қымбатқа түседі. Дұрыс отырмайтын бекіту құралдары доңғалақ орнату бетінде теңсіз бекітуді туғызады, бұл доңғалақ орнату бетінің сынғышына немесе бекітудің баяу жазылуына әкеп соғады. Бұл ақаулар кенеттен және ескертусіз пайда болуы мүмкін, сондықтан бірінші рет орнатар алдында техникалық талаптарды тексеру маңызды. Сәйкестік талаптары түсінікті болғаннан кейін, қашан құрамдасқан құрал-жабдықтарға көтерілу нақты қажет болады және қашан зауыт жабдықтары жеткілікті болатынын қарастырайық.

Қарапайым Ұсталған Бақылшықтар Қашан Қажет Болады

Көптеген автолюбительлердің қиындық шығаратын сұрағы: сізге шынымен қарапайым ұсталған бақылшықтар керек пе, әлде зауыттық бекітпелер қалай болса да жақсы жұмыс істей ме? Шынайы жауап толығымен автомобильді қалай пайдалануыңызға байланысты. Өндірушілер OEM бақылшықтарды қалыпты жағдайларда жұмыс істеуге үйлестіргенімен, бірнеше жағдайлар «қалыптыдан» асып түседі — дәл осындай жағдайларда ұсталған бекітпелердің нақты пайдасын түсіну маңызды болады.

Маркетингтік шу-шулықтан өтіп, жаңартудың шынымен қажет болатын жағдайларын немесе тек әдемілік үшін таңдау болып табылатын жағдайларын қарастырайық. Бұл шешім қабылдау нұсқауы көптеген бәсекелестердің назарынан тыс қалатын бос орынды толтырады және сізге нақты жағдайыңызға сәйкес жоғары баға шынымен тиімді ме, соны анықтауға көмектеседі.

OEM Бақылшықтар Жеткіліксіз Болған Кезде

Зауыттың болт сақиналары өндірушілер күтіп отырған жағдайлар үшін қанағаттанарлықтай жұмыс істейді: күнделікті жол, кездейсоқ трассада жүру және әдеттегі ауа райы. Дегенмен, олар баға, жеткілікті өнімділік және массалық өндіріс тиімділігін тепе-теңдікте ұстау үшін жасалған — қатаң қажеттіліктерге сай емес. Бірнеше жағдай олардың шектеулігін көрсетеді:

Кейінгі дәуірдегі доңғалақ орнату: Сіз кейінгі дәуірдегі доңғалақтарға ауысқан кезде, әдетте зауыттың болт сақиналары дұрыс жұмыс істемейді. Әртүрлі отырғыш түрлері, әртүрлі тереңдік талаптары және эстетикалық факторлар әдетте жаңа құрал-жабдықты қажет етеді. Егер сіз Moto Metal доңғалақтары немесе басқа кейінгі дәуірдегі нұсқалар үшін болт сақиналарын пайдалансаңыз, мақсатқа сай шойылған құрал-жабдық дұрыс қосылу мен сыртқы түрді қамтамасыз етеді. Сонымен қатар, жаңа конфигурацияңыз үшін доңғалақтың ығысуын анықтау — бір ғана сәйкестік факторы; болт сақиналары да доңғалақ спецификацияларына мүлдем сәйкес келуі тиіс.

Қатаң жүру жағдайлары: OEM жабдығы көп рет қайталанатын, ынталы жүріс кезіндегі жоғары жүктемелерге шыдамды болып жасалмаған. Стандартты құймалы немесе өңделген доңғалақ сақиналарының ысталуға шыдамдылығы сіз тұрақты түрде өнімділік шектерін асыра берсеңіз, әсіресе баспалдақтан көп мөлшерде жылу берілетін кезде жеткіліксіз болуы мүмкін.

Ауыр тарту қолданбалары: Прицептерді тарту немесе ауыр жүктерді тасымалдау доңғалақ жабдығына әсер ететін күштерді көбейтеді. Қосымша салмақ үдеу, тежеу және бұрылу кезінде кернеуді арттырады, сонымен қатар қосымша жұмыс істейтін тежеу жүйелерінен көбірек жылу бөлінуіне әкеледі. Стандартты доңғалақ сақиналары қалыпты жүктеме астында жеткілікті бекіту күшін сақтай алады, бірақ тұрақты тарту кезіндегі күшейтілген талаптарға төтеп бере алмайды.

Жер шамына қарсы қоршау: Егерік аймақтарында немесе қыста жолға көп мөлшерде тұз шашатын аудандарда тұратын болсаңыз, зауыттың құрал-жабдықтары — әсіресе бейкорғасын болат — уақыт өте келе тот басады. Бұл тот басу бекітпе элементтерінің беріктігін төмендетеді, оларды алу қиындайды және сақиналардың істен шығуына әкеліп соғады, нәтижесінде доңғалақ шамдары зақымдануы мүмкін. Шөмілген титан немесе ерекше болаттан жасалған нұсқалар мұндай жағдайларға әлдеқайда төзімді болады.

Шөмілген құрал-жабдықтарды талап ететін өнімдер

Жаңарту керек-жоғын бағалайтын кезде доңғалақ құрал-жабдықтарына сіздің жүргізуіңіз әсер ететін жылулық жүктемені ескеріңіз. титан шаршы зерттеулері бойынша 300°C дейінгі температурада титан қорытпасы өзінің беріктігінің 90% сақтайды, ал ерекше өңделген болаттан жасалған гайкалар 250°C маңында максимумға жетеді. Алюминий массасының жеңілдігіне қарамастан, тежегіштің жылуы белбеу арқылы агрессивті жүргізу кезінде берілгеннен кейін оның беріктігі әлдеқайда төмендейді.

Бұл жылулық мінез-құлық трекке құмар адамдар үшін маңызды рөл атқарады. Тежеу тежеу сессиялары кезінде тежеу дискілеріңіз 500°C-тан жоғары болуы мүмкін, бұл жылу ступицаның арқасында дөңгелектің бекіту құралдарына дейін өтеді. Титан немесе сапалы хроммоли болаттан жасалған әлуетті дөңгелек гайкалары алюминийдің тәжірибе ететін өлшемді өзгерістері мен беріктіктің төмендеуіне ұшырамай-ақ осындай жылу циклдерін шыдайды. UTQG бағалауларын түсіну сіздің өнімділік мақсаттарыңызға сай шиналарды таңдауға көмектеседі — сонымен қатар, көлік құралыңыздың ең әлсіз звеносына айналмайтындай дөңгелек құралдарын таңдау да осындай ұқыпты таңдауды қажет етеді.

Төменде келтірілген қолдану жағдайлары үшін құрастырылған құралдар ерекше пайда әкеледі:

- Трек күніне қатысушылар: Қайталанатын жылу циклдері мен белсенді бекіту талаптары үшін титан немесе хроммоли болатын дөңгелек блокирлеуіш гайкаларын таңдаңыз. Трек үшін ең жақсы дөңгелек блокирлеуіш гайкалары қауіпсіздік элементтерін жылулық тұрақтылықпен үйлестіреді.

- Автокросс пен уақыт бойынша жарысқа қатысушылар: Титан жоғары кернеулердің әсерінде болатын бұрылу кезіндегі салмақтың әсерінен шамадан тыс шығуынсыз, беріктігін сақтайды.

- Арнайы тарту көліктері: Хром-молибденді болат орташа бағаға үздіксіз ауыр жүктемелерге ең жоғары беріктікті қамтамасыз етеді.

- Жол сыртында жүрудің жанашырлары: Соққылы жүктемелер мен ыдыс-аяқтардың әсеріне қарсы шектеулерге қарағанда шөмілген болат жақсырақ шыдайды; коррозияға төзімді жабындылар грязь пен суда пайдалану мерзімін ұзартады.

- Көрсетілетін көліктер мен эстетикалық конструкциялар: Тапсырыс бойынша дайындалған алюминий немесе титан құрылымдық беріктікті қадағаламай, сыртқы түрін жақсартады.

- Қиын климат жағдайларында күнделікті пайдаланылатын көліктер: Шөмілген болат немесе титан жол тұзының әсерінен туындайтын коррозияға төзімді және сенімді жұмыс істеуді сақтайды.

Қалыпты жол жүрісі бар, орташа километражмен жүріп, агрессивті жүргізу әдеттері жоқ күнделікті азаматтар үшін зауыттың шассиі жиі дәл жеткілікті болып қала береді. Таңымал шегелердің пайдалы қасиеттері сіздің пайдалануыңыз қалыпты параметрлерден асып кеткенде ең әсерді тигізеді — ол орындалса да жоғары өнімділікте жүргізу, ауыр жүктер, қоршаған ортаның әсері немесе әртүрлі техникалық талаптарды қажет ететін кейінгі дәуірдегі дөңгелектерді орнату.

Қашан жаңартулар нақты құндылықты, ал қашан шектік жақсартуды әкелетінін түсіну сізге өзгерту бюджетін тиімді бөлуге көмектеседі. Сіздің қолдану жағдаятыңыз анықталғаннан кейін, сапалы дөңгелек құрал-жабдықтарының толық мүмкіндіктерін іске асыруда дұрыс орнату келесі маңызды фактор болып табылады.

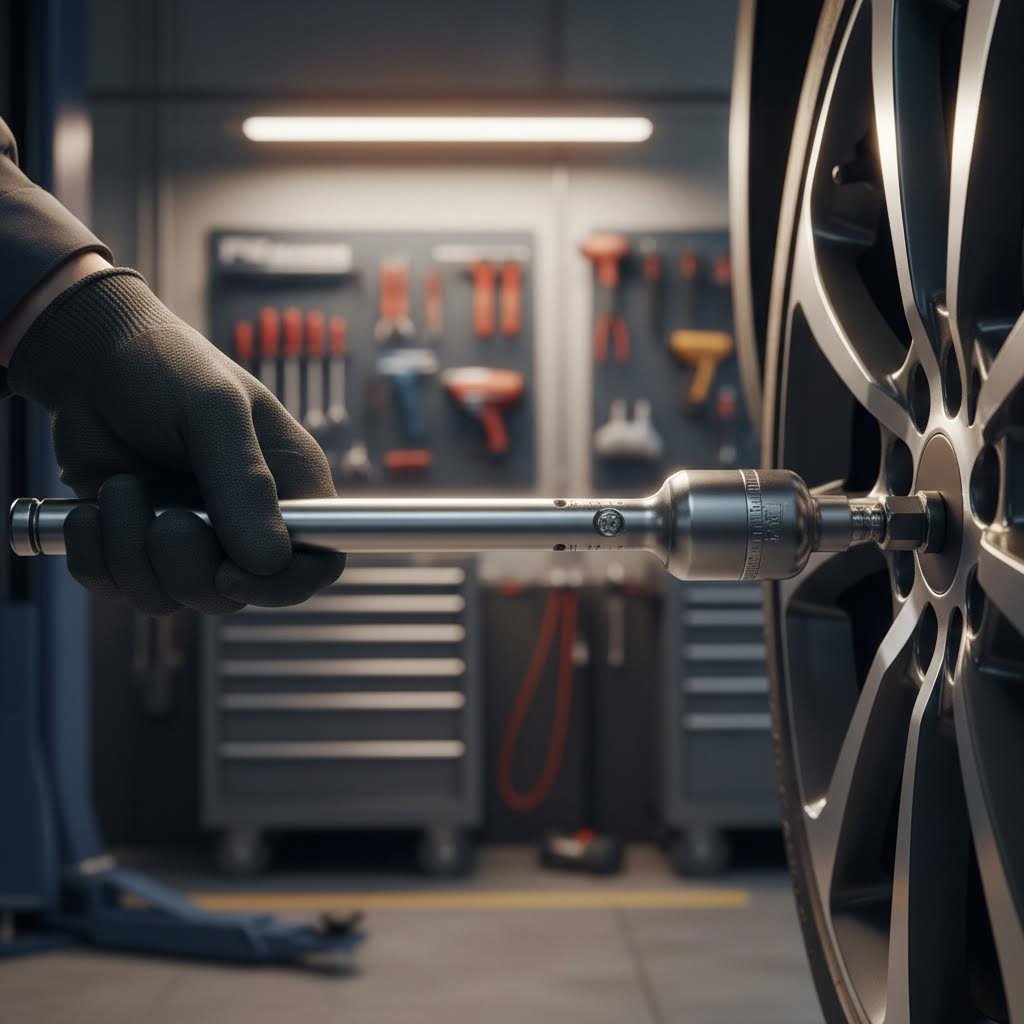

Дұрыс орнату және бұрау спецификациялары

Сіз сапалы құймалы шаршы гайкаларға және олардың сәйкестігіне көз жеткіздіңіз — енді орнату процесі сізге нақты тиімділік әкелетін бастапқы құймалы шаршы гайкалардың пайдасын анықтайды. Таңқаларлық жағдай, көптеген қолданушылар өздерінің жаңартуларына қарсы шығады. Материалдың сапасы мен дәлдікті өндіру қандай болса да, дұрыс емес орнату премиум-деңгейдегі жабдықтарды қауіпсіздікке қауіп ретінде өзгерте алады.

Сәйкес Тежеуіш және алдыңғы бөлік журналы "Көптеген адамдар біз шаршы гайкаларды бұра алмайтын болғанша бекітуіміз керек деп ойлайды. Бұл шындықтан алыс. Біз моментті өлшейміз, бірақ мақсаты — дұрыс бекіту күшіне жету." Бұл айырмашылық үлкен маңызға ие — артық бекіту тегіндерді зақымдайды және шынымен бекіту тиімділігін төмендетуі мүмкін, ал жеткіліксіз бекіту айқын босау қаупін туғызады.

Қолданылуы бойынша момент көрсеткіштері

Барлық шаршы гайкалар неліктен бірдей момент көрсеткіштерін қолданбайды? Нақты конфигурацияңызға арналған дұрыс мәнді әсер ететін бірнеше фактор бар:

Резьба өлшемі: Үлкен диаметрлі тегершектер (M12-ге қарсы M14) бір айналымда көбірек материалмен байланысып, бекіту күшін арттыратындықтан, жоғары момент мәндерін қажет етеді. Искра шамының розетка өлшемі салыстыруы осы принципті көрсетеді — кіші бекіткіштерге дұрыс созылу үшін аз момент қажет.

Материалдың қасиеттері: Әртүрлі материалдарға берілетін моментке әртүрлі жауап қайтарылады. Алюминийден жасалған болттар әдетте болат аналогтарына қарағанда төменірек моментпен бекітілуі керек, себебі алюминийдің серпімділік модулі төмен, сондықтан ол оңай созылады. Алюминийді артық бекіту тұрақты деформацияға немесе тегершек жолағының бұзылуына әкелуі мүмкін.

Көлік қолданысы: Өндірушілер момент мәндерін доңғалақ салмағына, күтілетін жүктемеге және баспалдақ конструкциясына негізделіп көрсетеді. Компакт седан 80 фут-фунт (шамамен 108 Ньютон-метр) көрсетуі мүмкін, ал ауыр жұмысқа арналған піл 140 фут-фунт немесе одан да көп талап етеді. Әрқашан нақты көлігіңіздің талаптарын тексеріңіз.

Өндіруші көрсеткіштері қолжетімді болмаған жағдайда мына жалпы нұсқаулар қолданылады, OnAllCylinders :

| Тақырып Өлшемі | Момент ауқымы (фут-фунт) | Момент ауқымы (Nm) |

|---|---|---|

| M12 x 1.25 | 70-80 | 95-108 |

| M12 x 1.5 | 70-80 | 95-108 |

| M14 x 1.5 | 85-100 | 115-135 |

| 1/2"-20 | 75-85 | 102-115 |

| 9/16"-18 | 135-145 | 183-197 |

Әрқашан жалпы нұсқауларға қарағанда өндірушінің техникалық талаптарын басымдыққа алуды керек. Көлік құралыңыздың иелерге арналған нұсқаулығы немесе доңғалақ өндірушісінің құжаттамасы сіздің нақты қолданылуыңыз үшін анық момент талаптарын көрсетеді.

Узақ өмірге арналған инсталляция қоғамдары

Дұрыс орнату тек дұрыс момент мәніне жетумен ғана шектелмейді. Шина өнеркәсібі ассоциациясы R.I.S.T. әдістемесін — ластануларды алу, беттерді тексеру, болттарды жартылай бекіту, норматив бойынша бекіту — дұрыс орнату процесінің толық циклін қамтамасыз ету және істен шығуларды болдырмау мақсатында әзірлеген.

Нәтижелердің ең жақсы болуы үшін осы сатылап орындалатын әдісті қадағалаңыз:

- Доңғалақ штифтерін мұқият тексеріңіз. Тозған немесе лас резьбаларды сым щетка немесе резьба өңдеуішпен тазалаңыз. Егер штифтер созылған, зақымданған немесе бұрын артық моментпен бекітілген болса, одан әрі жұмысты жасамас бұрын оларды ауыстырыңыз. Family Handyman белгілеп отыр сынуы бұзылған штифтерді тығырықтан шығару доңғалақ подшипниктеріне зақым келтіруі мүмкін — оның орнына дұрыс алу құралдарын қолданыңыз.

- Барлық жанасу беттерін тазалаңыз. Тірек беті мен доңғалақ орнынан көрінетін тозаң, май және коррозияны алып тастаңыз. Уақыт өте келе бұл беттердің арасындағы ластану сығылып, бекіту күшін төмендетеді және тербелісті тудырады.

- Отырғыш түрінің сәйкестігін тексеріңіз. Сіздің болт сақиналарыңыз доңғалақ отырғышының талаптарына сәйкес келетінін растаңыз — коникалық, шар тәрізді немесе жазық. Сәйкессіз отырғыштар дұрыс беттік жанасу орнына қауіпті нүктелік жанасуды туғызады.

- Антисиптік затты ұқыпты пайдаланыңыз. Осьтің ортасына жұқа қабат жағу кейінгі алу кезінде доңғалақтың ілінуін болдырмау үшін қажет. Алайда, егер ерекше ұсынылмаса, антисиптік затты болт сақиналарының тегіне ешқашан жақпаңыз — бұл бұрау күші мен бекіту күшінің арақатынасын өзгертуі мүмкін.

- Барлық болт сақиналарын алдымен қолмен бұраңыз. Бұл дұрыс тегіне түсуін растайды және тегінің бұзылуын болдырмауға көмектеседі. Егер болт сақина қолмен еркін бұрылмаса, ешқандай құрал қолданбас бұрын тоқтап, себебін анықтаңыз.

- Жұлдызша тәрізді ретпен бекітіңіз. Доңғалақты құрастыру орталығына дұрыс орналасуы үшін жұлдызша немесе крест тәрізді ретпен барлық болт сақиналарын соңғы бұрау күшінің шамамен жартысына дейін бекітіңіз.

- Калибрленген кілтпен соңғы бұрау моменті. Өндірушінің талаптарына сәйкес бекітуді орындау үшін әрқашан жұлдызша үлгісін пайдаланыңыз. Осы маңызды қадам үшін соққылы бұрауыш емес, сапалы бұрау моменті бойынша кілтті қолданыңыз.

- Дөңгелектің айналуын тексеріңіз. Машина төмендетілmeden бұрын дөңгелектің тежеу немесе серіппелі ілмегінің бөлшектеріне тимейтіндей екенін мұқият тексеріңіз.

Неліктен соққылы бұрауышты соңғы бекітуде қолданбау керек? Пневматикалық соққылар бұрау моментін сіз реакция беретінге дейін мақсатты мәніңізді асып кететін тез сериялармен береді. Ауа қысымының тербелістері, тозған ұяшықтар мен спуск механизмінің сезімталдығы бәрі нәтижелердің тұрақсыздығына әкеледі. OnAllCylinders нақты айтады : "Тіректерді бекіту үшін соққылы бұрауышты қолданбаңыз!" Соңғы мәннің 60% -ға сәйкес келетін бұрау стиктерін бастапқы бекітуде қолдану көмектеседі, бірақ әрқашан калибрленген кликер немесе сандық бұрау моменті бойынша кілтпен аяқтаңыз.

Қайта бұрау моментін тексеру талаптары: Бастапқы орнатудан кейін бұранда сақиналарды алғашқы 80-160 шақырым жүргеннен кейін қайта бекіту қажет. Бұл жаңа компоненттердің отыруы, жұп беттердің бастапқы орнығуы және алғашқы жүрудің барысында пайда болатын талшықтың кіруі сияқты факторларды ескереді. Бұл қадам жаңа дөңгелектер, жаңа штифттер немесе стандартты құрал-жабдықтардан өзгеше отыруы мүмкін ең жақсы бұранда сақиналық құлыстар болған жағдайда ерекше маңызды.

Ескерту белгілері мен істен шығу түрлері

Сапалы штамповкаланған бұранда сақиналар да соңында ауыстыруды қажет етеді. Істен шығуларды қауіпті деңгейге жетпей танып алу — есіктен ақ түтін шығу қозғалтқыштағы потенциалды ақаулар туралы хабарласқандай, дөңгелек құрал-жабдықтарыңыз үшін назар аударуды талап ететін кейбір көрсеткіштер бар:

- Талшықтардың бұзылуы: Егер бұранда сақиналар бекітілмей, босаңқы айналып тұрса, талшықтар зақымданған. Тікелей әсер етілген бұранда сақинаны және дөңгелек штифті дереу ауыстырыңыз.

- Отыру бетінің зақымдануы: Көрінетін деформация, жылжу немесе отыру бетіндегі тозу контактің бұзылғанын көрсетеді. Зақымдалған отыру беттері тұрақсыз бекітуді туғызады.

- Коррозия көрсеткіштері: Бетіндегі таттану көрінісі болып табылады, бірақ резьба ойығына дейін жететін шұңқырлану бекітпе элементінің беріктігін төмендетеді. Күшті таттанған бекітпе элементтерін алу қиындайды және жүктеме кезінде сындыруы мүмкін.

- Алу қиындығы: Алу үшін үлкен күш қажет болатын доңғалақ сақиналары резьбасы созылуы, гальваникалық коррозия салдарынан жабысып қалуы немесе жылулық зақымдануы мүмкін.

- Көрінетін сызаттар: Кез келген сызат — тіпті микроскопиялық трещинада болса да — тез арада ауыстыруды талап етеді. Шойын бекітпе элементтері басқаларға қарағанда сызат пайда болуға төзімдірек, бірақ усталу соңында барлық материалдарды әсер етеді.

Бекітпе элементтерін ауыстырған кезде, ескі және жаңа компоненттерді араластырмай, әлуетті дөңгелектегі барлық доңғалақ сақиналарын ауыстыруды қарастырыңыз. Family Handyman автокомпоненттер сарапшыларының айтуынша, егер бір шпилька сынған болса немесе бірнеше шпилькалар зақымдалған болса, «басқалары да, мүмкін, зақымдалған және жақын арада істен шығады». Бұл принцип осындай стресс жағдайларына ұшыраған доңғалақ сақиналарына да қолданылады.

Сапалы ұсталған фитингтерге инвестицияны дұрыс орнату сенімді, ұзақ мерзімді жұмыс істеуге айналдырады. Сіздің болт сақиналарыңыз дұрыс орнатылып, бұрау күші берілген кезде, одан әрі техникалық қызмет көрсету осы жұмыстың қанша уақытқа созылатынын анықтайды.

Қызмет ету және ұзақ мерзімдік туралы қарастыру

Сіздің тапсырыспен жасалған ұсталған болт сақиналарыңыз дұрыс орнатылды және бұрау күші берілді — бірақ жұмыс толық аяқталған жоқ. Кез келген дәл автомобиль компоненті сияқты, дискілердің бекіту бөлшектері өз бағасына лайық ұзақ қызмет ету үшін тұрақты назар аудартуды талап етеді. Жақсы жағы неде? Дұрыс пайдаланылған кезде, нашар аналогтарға қарағанда әлдеқайда аз техникалық қызмет көрсетуді қажет етіп, әлдеқайда ұзақ қызмет ететін ұсталған бөлшектер.

Мына түрде ойланыңыз: қымбат дискілердегі борттық сызаттарды елемейсіз бе, ал оларды бекітетін фитингтерге де дәл сондай назар аудару керек. Табиғи факторлар тұрақты түрде болт сақиналарыңызға қарсы әрекет етеді — жол тұзы, ылғалдылық, тежегіш шаңы және трек химикаттары әртүрлі материалдарға әртүрлі әсер етеді. Осы өзара әрекеттерді түсіну сіздің инвестицияңызды тиімді қорғауға көмектеседі.

Материал түрі бойынша техникалық қызмет көрсету

Әрбір болт материалдары тазалау заттарына, қоршаған орта әсерлеріне және техникалық қызмет көрсетуге әртүрлі реакция береді. Хроммоли болат үшін мүлде тиімді нәрсе алюминий бетін зақымдауы мүмкін, ал титанның табиғи төзімділігі қызмет көрсетуді әлдеқайда жеңілдетеді.

Хроммоли болат (4140): Бұл шыдамды элементтер коррозияға бейім болғандықтан, ең белсенді техникалық қызмет көрсетуді талап етеді. Сомдың Grassroots Motorsports болат бөлшектерді таза ұстау — бұрандалар бетінің микроскопиялық бірігуіне, яғни алу қиындығына және соңында бөлшек зақымдануына әкелетін галлингтен сақтайды. Әрбір екі-үш рет доңғалақ алып шыққан сайын бұрандаларды тежегіш тазалаушымен жуып, қалдықтарды алу үшін сым щетка қолданыңыз. Қорғауыш қабаттағы сызаттар мен тозу белгілерін тексеріңіз, ол ашық металды ашып тастауы мүмкін.

Титан (5-сынып): Табиғи коррозияға төзімділігі арқасында ұстауға ең оңай материал. Жұмсақ сабынмен және суды пайдаланып, стандартты тазалау тежегіш шаңын және жол ласын бетін зақымдамай-ақ жояды. Бояуын бүлдіруі мүмкін қатты қышқылды доңғалақ тазартқыштардан аулақ болыңыз. Титанның беріктігі сіздің доңғалақтарыңыздан ләззат алуыңызға уақыт көбірек кетеді, ал техникалық қызмет көрсетуге көбірек уақыт кетпейді.

7075-T6 Алюминий: Анодталған қаптамалар алюминийден жасалған болттарды қорғайды, бірақ жұмсартылған күтімді қажет етеді. Тек pH-бейтарап тазартқыштарды ғана пайдаланыңыз — қышқылды немесе сілтілі өнімдер анодталуға зиян келтіруі мүмкін және негізгі алюминийдің коррозиясын жылдамдата алады. Қорғанысты бұзатын сызықтар мен тозуды анықтау үшін анодталған беттерді регулярлы тексеріңіз. Gorilla wheel nuts сияқты брендердің өнімдері жиі сапалы анодталумен сипатталады, бірақ тіпті жоғарғы сортты қаптамалар да сәйкес күтімді қажет етеді.

Болат (316): Табиғи түрде коррозияға төзімді болса да, нержавейкалық болат тежегіш шайбалары мен жол ластануынан бетіне дақтар түсуі мүмкін. Регулярлы тазалау сыртқы түрін сақтауға және резьба жағдайын оңай тексеруге мүмкіндік береді. Хроммолиға қарсы, нержавейкалық болат қорғау қаптамаларын сирек қажет етеді, бұл ұзақ мерзімді күтімді жеңілдетеді.

Антипригардың пайдасы жөніндегі талас

Лог нут резьбасына антипригар қосу туралы энтузиастар арасында одан да көп пікірталас туғызатын тақырып жоқ. Grassroots Motorsports тікелей қарастырып отырған жағдай мынада: антипригар негізінен смазка болып табылады және смазкалар бекіту күшіне қатысты моменттің қатынасын айтарлықтай өзгертеді — 30-40% дейін.

Жоғары жүктеме жағдайларын бастан кешіретін трек машиналар үшін таза және құрғақ тегістіктер берілген моментке бұрғанда тұрақты, болжанатын бекіту күшін қамтамасыз етеді. Стандартты бұрау моменті мәндері тегістіктердің құрғақ болуын болжайды; алайда майлау затын қосу осы техникалық шарттардың керекті бекіту күшін тудырмайтынын білдіреді. Сіз стандартты бұрау моментінде жеткіліксіз бекіту жасай аласыз немесе компенсациялау үшін бұрау моментін арттыру арқылы құрал-жабдықтың бүліну қаупін туғызуыңыз мүмкін.

Дегенмен, қатаң ауа райында сыртында тұрып, дөңгелектерді сирек ауыстыратын көліктер үшін антисипация (анти seized) бөгеулесулерді болдырмауға көмектеседі, бұл кейінгі жөндеу жұмыстарын қиындатады немесе мүмкін емес етеді. Негізгі айырмашылық: дәл бекіту күшін талап ететін өнімдерде құрғақ тегістіктерді басымдық ретінде қарастыру керек, алайда коррозиялық бөгеулесуге байланысты пайдалану қиындығы дәл күшпен бекітуден гөрі практикалық тұрғыдан маңыздырақ болатын көліктер үшін анти seized қолдануға болады.

Бөгеулескен дөңгелектерді болдырмау үшін анти seized-ті ступицаның центирлеу бетіне жағыңыз — бірақ дәл бұрау моменті мен бекіту күші арасындағы қатынастың маңызды болатын өнімдерде тегістік беттерінен оны алып тастаңыз.

Әртүрлі материалдарға экологиялық әсер

Сіздің көлігіңізді қай жерде жүргізетініңіз бен сақтайтыныңыз техникалық құрылғылардың қызмет ету мерзіміне айтарлықтай әсер етеді. Дөңгелек гайкаларының қызмет ету мерзімі туралы WheelsHome-тың зерттеуіне сәйкес , әрбір материал үшін экологиялық факторлар нақты қиындықтар туғызады:

- Жол тұзына ұшырау: Хлорид иондары болат пен алюминийге белсенді түрде әсер етеді. Азот қосылған болат (304 маркалы) осы зақымдан қорғанады, ал молибден қосылған 316 маркалы азот қосылған болат одан да жақсы әрекет етеді. Титан тұздан шақымдауға тәжірилі түрде төзімді болып қалады.

- Ылғалдылық пен ылғал: Мүмкіндігінше көлікті рұқсат етілген ортада сақтаңыз — ылғалдылық 60% аспауы болат бөлшектердегі шапшаң коррозияны болдырмауға көмектеседі. Gorilla lug өнімдері мен сапасы осындай бекіту құралдары жиі жақсартылған қаптамалармен жабдықталады, бірақ қоршаған ортаны бақылау кез келген материалдың қызмет ету мерзімін ұзартады.

- Жылулық циклдау: 25°C-ден -5°C-қа дейінгі температураның тербелісі уақыт өте келе тегістіктің босауына әкелетін қайталанатын кеңею мен сығылуды тудырады. Бұл барлық материалдарға әсер етеді, бірақ болат пен титанға қарағанда жылулық кеңею коэффициенті жоғарырақ болғандықтан, алюминий үшін ерекше мәселелер туғызады.

- Химикаттарды бақылаңыз: Трек оқиғаларында қолданылатын тежеу сұйықтары, доңғалақ дайындау қоспалары және тазалау химикаттары кейбір жабындыларға зақым келтіруі мүмкін. Трек сессияларынан кейін коррозияға әкелуі мүмкін қалдықтарды жоятындай етіп фурнитураны мұқият шайыңыз.

Ұзақ мерзімді инвестицияңызды қорғау

Қызмет көрсету мерзімі материал мен жағдайларға байланысты әлдеқайда өзгеше болады. Сапалы шөгінді хромоли болат әдетте орташа климат жағдайында дұрыс қызмет көрсету кезінде 5-10 жыл сенімді қызмет көрсетеді — құрғақ ортада бұдан да әлдеқайда ұзақ. Титан автомобильдің қызмет ету мерзімі бойы аз ғана қамқорлықпен қызмет етуі мүмкін. Алюминий агрессивті пайдалану кезінде тезірек тозу белгілерін көрсетеді және жиі тексеруді талап етеді.

Фурнитураның қызмет ету мерзімін ұзарту үшін осы техникалық қызмет кестесін қолданыңыз:

- Әрбір доңғалақты алу кезінде тегершіктерді және отыру беттерін тексеріңіз

- Әрбір 2-3 доңғалақ алмастыру сайын тормоз сұйығымен және сым щеткамен (болат) немесе әлсіз сабынмен (титан/алюминий) тегершіктерді тазартыңыз

- Күнделікті пайдаланылатын автомобильдер үшін тоқсандық тұтқырлық параметрлерін, трек автомобильдері үшін әрбір оқиғадан бұрын тексеріңіз

- Негізгі материалды ашатын сынықтар, сызаттар немесе тозу сияқты қорғау қаптамаларын тексеріңіз

- Көрінетін коррозиялық шұңқырлар, тегершік зақымдануы немесе отыру бетінің деформациясы байқалатын құрал-жабдықтарды ауыстырыңыз

- Қажет болса, дубликат болттың гайкаларын ылғалдылығы бақыланатын орындарда, ылғалдылықты жұтушы пакеттермен сақтаңыз

- Тұрақты техникалық қызмет көрсету дағдыларын қалыптастыру үшін маусымдық доңғалақ өзгерістері кезінде тексеруді айналдырыңыз

Сапалы шөге құйылған құрал-жабдықтар бірнеше рет арзан нұсқалардан ұзағырақ қызмет ететінін ескергенде, шаққанға шаққан баға-арзан құнның мәні анықталады. 100 000 шаққаннан астам қызмет ететін хромомолибден немесе титан шөгеден жасалған бір жиынтық, 20 000-30 000 шаққан сайын арзан құйылма нұсқаларды ауыстырудан арзан болады — сонымен қатар ұзақ қызмет ету мерзімі ішінде жоғары қауіпсіздікті қамтамасыз етеді.

Жөндеу талаптары түсінілгеннен кейін соңғы шешім сіздің өнімділік күтімдеріңізге сәйкес келетін өндірушілерден сапалы құрал-жабдықтарды жеткізіп алу болып табылады.

Сенімді қосымшалардан сапалы деформацияланған шаршыларды жеткізіп алу

Сіз пайданы түсінесіз, қолданылуыңызға сәйкес келетін материалды білесіз және орнату процедуралары дайын — енді практикалық сұрақ туындайды: сапалы деформацияланған шаршыларды шынымен қайда сатып алуға болады? Нақты өнім тізімдерінің артындағы нәрсені білу қажет, өйткені нарық автомашина бөлшектерінің бюджеттік нұсқаларынан бастап, премиум мамандандырылған қосымшаларға дейінгі ауқымды қамтиды және нақты сапаны маркетингтік тұжырымдардан ажырату қажет.

Жергілікті дүкенде napa шаршы болттары, off-road жинақтар үшін rough country шаршы болттары немесе қосымша қауіпсіздік үшін mishimoto блоктауыш шаршы болттары сияқты нұсқаларды қарап отырғанда, «forged» (шөмілген) деген сөз шынымен дәлме-дәл жасалғанын білдіреді ме, әлде тек жапсырма ғана ма — оны қалай тексеруге болады? Жауап жеткізушілердің сертификаттауларын, өндіру стандарттарын және сапа бақылау процестерін түсінуде, осылар арқылы жоғары сапалы фурнитура мен қосымша құрамдас бөлшектерден айырылады.

Жеткізушілердің сапа стандарттарын бағалау

Барлық шаршы болт жеткізушілері бірдей емес – және олардың айырмашылықтары баға этикеткаларынан гөрі көбірек маңызды. саланың сертификаттау зерттеуі бойынша, белгілі forged компоненттер өндірушілері сапасы туралы абстракті тұжырымдамаларға қарағанда нақты, тексерілетін құжаттамалар арқылы өзінің адалдығын көрсетеді.

Потенциалды шаршы болт жеткізушілерін бағалай отыр, мына маңызды факторларға назар аударыңыз:

Өндіру процесінің ашықтығы: Сапалы тауарлық әдістерді ашық талқылайтын жеткізушілер — ыстық, суық пісіру, матрица сипаттамалары мен жылу өңдеу процестері. «Дәл құрастырылған» сияқты нақты анықтамасыз көрсетілген сипаттамалар жиі шын мәніндегі өндіруші емес, дистрибьюторлар туралы куәландырады. По дәл пісіру бойынша мамандар ыстық пісіруді CNC өңдеумен үйлестіру халықаралық стандарттарға сәйкес келетін дәл профильдер мен тегіс өңдеуді қамтамасыз етеді.

Материалды растау: Шынайы жеткізушілер дәл құймалардың маркаларын көрсететін материалдар туралы сертификаттарды береді — 4140 хромомолибден, 7075-T6 алюминий, 5-ші дәрежелі титан. Зауыт сертификаттарын немесе материалдарды сынақ нәтижелерін сұраңыз. Егер жеткізуші өнімдерінің құрамын растай алмаса, бұл — айтарлықтай қауіп белгісі.

Сапа бақылау құжаттамасы: Тексеру процестерін түсіндіре алатын жеткізушілерді іздеңіз. Олар дайын өнімдерге өлшемдік тексерулер жүргізеді ме? Олардың ауытқу стандарттары қандай? Сапалы өндірушілер статистикалық процесс басқару деректерін сақтайды және тұрақты шығарылымды көрсете алады.

Бағдарламалық жүйелер: Жоғары сапалы автомобиль бөлшектері үшін іздестірімділік қажет — нақты бөлшекті шикізат партиясына, өндіру күніне және сапа тексеру жазбаларына дейінгі деңгейде іздестіру мүмкіндігі. Егер сізге сапа мәселесі кезінде әлдеқайда әсер етуі мүмкін бөлшектерді анықтау қажет болса, бұл маңызды.

Қалыпталған доңғалақ шегелерінің жеткізушісін бағалай отырып, тексеруге жататын негізгі сапа көрсеткіштері: нақты құйма сыныптарымен ресімделген материал сертификаттары, өндіру процесінің ашық сипаттамалары, сапа басқаруының тексеру жазбалары және дайын өнімдерді шикізат көздерімен байланыстыратын іздестірімділік жүйелері.

Қалыпталған бөлшектер үшін маңызды сертификаттар

Өнеркәсіптік сертификаттау жеткізушінің мәлімдемелеріне сәйкес сапа жүйелерін шынымен қолдауын тәуелсіз тексеруді қамтамасыз етеді. Автомобиль сапалы ұсталған бөлшектер үшін кейбір сертификаттар басқаларына қарағанда әлдеқайда маңызды болып табылады.

IATF 16949 Сертификаттандыру: Бұл автомобиль бөлшектерін өндірудің алтын стандарты болып табылады. DEKRA-ның сертификаттау шолуына сәйкес, IATF 16949 «автомобиль өнеркәсібінің ортақ нақты талаптарын, мысалы, қазіргі қоғамдық реттеу өзгерістерін, қауіпсіздікке қатысты бөлшектер мен процестерді және кепілдік басқару процестерін іздестіруді» қамтиды. Бұл сертификаты бар жеткізушілер статусын сақтау үшін қатаң жылдық бақылау тексерулерінен өтуі керек.

BYD Shaoyi (Ningbo) Metal Technology iATF 16949 сертификаты талап ететін өндірістік стандарттарды көрсетеді. Олардың дәлдікпен қыздырып соғу операциялары істемеу мүмкін емес бөлшектер — мысалы, жабдықтау иінтіректері мен кардандық біліктер сияқты автокөлік компоненттерін шығарады. Қауіпсіздіктің маңызды компоненттеріне қолданылатын қатаң сапа басқару принциптері дөңгелек фурнитурасының өндірісіне де қолданылады, материал қасиеттерінің біркелкілігі мен өлшемдік дәлдікті қамтамасыз етеді.

ISO 9001 сертификаты: IATF 16949-ға қарағанда төменірек болса да, ISO 9001 компанияның ресімделген сапа басқару жүйелерін қолданатынын растайды. Соғу өнеркәсібінің зерттеулеріне сәйкес: «ISO 9001 құрылымнан бастап тексеруге дейінгі өндірістің барлық сатылары жоғары стандарттарға сай келетінін, ақауларды азайтатынын және сенімді өнімдерді қамтамасыз ететінін көрсетеді».

Материалдар мен процестерге тән сертификаттар: Басқару жүйесінің сертификаттарынан тыс, тауарлардың сертификатталған материалдарды пайдалануына және жабдық калибрлеуін сақтауына куәлік іздеңіз. Gorilla Auto lug nuts және Method Wheels lug nuts сенімді өндірушілері материалдардың шығу орнын және сынақ процедураларын растай алады.

Автомобиль үшін ұстау өндірушілерінің сертификаттау иерархиясы әдетте мына үлгіні қадағалайды:

| Сертификаттау деңгейі | Нені көрсетеді | Тексеру жиілігі |

|---|---|---|

| IATF 16949 | Автомобильге арналған сапаны басқарудың нақты талаптары, OEM өндіруші мүмкіндіктері | Жылдық бақылау, әр 3 жылда толық қайта сертификаттау |

| ISO 9001 | Жалпы сапаны басқару жүйесін енгізу | Жылдық бақылау тексерістері |

| Материалдар сертификаттамасы | Расталған құйманың техникалық сипаттамалары мен материал қасиеттері | Әр партия/жіберілім бойынша |

| Сынақ сертификаттары | Калибрленген тексеру жабдықтары, ресімделген сынақ процедуралары | Үздіксіз калибрлеу кестелері |

Кез келген жеткізушіден тауар алған кезде маркетингтік тұжырымдамаларға қарап қана қабылдауға емес, құжаттарды талап ету керек. Намысқа ие өндірушілер көшірмелерді, материалдардың сынақ нәтижелерін және сапа басқару құжаттарын оңай ұсынады. Мұндай сұрақтардан қашып, немесе тек анық емес кепілдер ғана беретін жеткізушілер әдетте өздері жариялаған стандарттарды сақтамайды.

Трек машиналарын жинақтау немесе өнімділігі жоғары автомобильдерді өзгертуге құмар адамдар үшін, жеткізушінің лауазымын растауға арналған қосымша шаралар сенімділікті қамтамасыз етеді. Шаойи компаниясы ілмектер мен кардандық біліктерді өндіру кезінде қолданатын дәлме-дәл өндірістік принциптер — бақыланатын құю температуралары, дәл матрица төзімділіктері және толық сапа тексеруі — сыртқы түрі ұқсас болса да, сапалы доңғалақ элементтерін сатып алуға болатын тауарлық түрлерден ерекшеленеді.

Жеткізушіні бағалау критерийлері анықталғаннан кейін сіз бұл нұсқаулықта талқыланған шынайы дәстүрлі емес шаршылы қамыттардың пайдасын алу үшін негізделген сатып алу шешімдерін қабылдауға дайынсыз.

Транспорттағы дұрыс таңдау

Сіз шойылту өндірісінің металлургиялық ғылымымен таныстыңыз, материалдардың нұсқаларын салыстырдыңыз, үйлесімділік талаптарын тексердіңіз және дұрыс орнату әдістерін үйрендіңіз. Енді бәрін нақты жағдайыңызға сәйкес келетін іс-әрекеттерге айналдыру уақыты келді. Күнделікті жүргізіп жүрсеңіз де, лақтыру уақыттарын ұстап жүрсеңіз де, трассалар бойымен жылжып жүрсеңіз де немесе көрсету мақсатындағы көлік құрастырып жүрсеңіз де, дұрыс дәстүрлі емес дискілердің болттары нақты қажеттіліктеріңізге сәйкес келгенде өлшенетін пайданы әкеледі.

Біз қарастырған дәстүрлі емес шаршылы қамыттардың пайдасы абстрактілі артықшылықтар емес — олар кездесетін кез келген жағдайларда дөңгелектердің берік бекітілуіне тікелей аударылады. Негізгі түсініктерді практикалық шешім қабылдау негізіне дейін ықшамдайық.

Шешім қабылдау үшін негізгі қорытындылар

Бұл нұсқаулық бойынша төрт негізгі артықшылықтар тұрақты түрде шөмілген болттарды құйма немесе өңделген аналогтардан ерекшелейді:

- Құрылымы бағытталған дәннен алынған жоғары беріктік: Шөмілу ішкі бос кеңістіктер мен әлсіз нүктелерді жояды және құйма бөлшектерге қарағанда шамамен 26% жоғары созылу беріктігін және 37% жоғары шаршауға төзімділікті қамтамасыз етеді.

- Тұрақты бекіту күшін ұстау: Тығыз, бос кеңістіксіз құрылым жылу циклдары мен тербеліске ұшыраған кезде өлшемдік тұрақтылықты сақтайды және автомобиль доңғалақ болттарыңызды уақыт өте қажетті моментпен бекітілген күйде ұстайды.

- Нақты талаптарға сәйкес келетін материалдың таңдалуы: Трекке құмар жастар үшін жеңіл титаннан бастап қиын климат жағдайлары үшін коррозияға төзімді болатқа дейін, дұрыс материалды таңдау нақты жол жағдайыңызға жауап береді.

- Ұзақ мерзімді құнды ұсыныс: Сапалы шөмілген фурнитура бірнеше рет арзан аналогтардан ұзақ қызмет етеді, бұл ұзақ мерзімді пайдалану кезінде қауіпсіздікті арттыра отырып, шақырым басына келетін шығынды азайтады.

Бұл артықшылықтар уақыт өте күшейеді. Дәл сәйкестендірілген шөмілген болттарға жасалған бір рет инвестиция бюджеттік нұсқалармен байланысты қайталанатын ауыстыру циклдарын, өнімділіктің тұрақсыздығын және қауіпсіздікке потенциалды қауіп-қатерлерді жояды.

Пайданы нақты қажеттіліктеріңізге сәйкестендіру

Сізге ең қолайлы болатын болт конфигурациясы толығымен қалай пайдалануыңызға байланысты. Қолдану түрі бойынша тез анықтау үшін қысқаша шолу:

- Күнделікті жүргізушілер: Шөмілген хроммолибден болаты беріктік, төзімділік және құнының ең жақсы тепе-теңдігін ұсынады. Жол тұзына немесе теңіз жағалауындағы жағдайларға ұшырасаңыз, коррозияға төзімді қаптамаларды басымдыққа алған дұрыс. Стандартты бұрау моменті мен тоқсандық тексерістер сенімділікті минималды күшпен сақтайды.

- Трек үшін: Титан немесе жылуға төзімді хроммолибденді болат активті тежеген кезде пайда болатын температуралық циклдарға шыдайды. Титанның салмағы болаттан 50% жеңіл болғандықтан, оның артықшылығы - ілінбейтін массаны азайту және өлшенетін өнімділікті арттыру. Ең жақсы спорт көліктерінің көптеген иелері титанды нақты осы беріктік пен салмақты азайту комбинациясы үшін таңдайды.

- Жолсыз жерлерде қолдану: Бұйымдалған болат пен төзімді қорғау қабаттары трассада жүргізудің соққы жүктемелеріне, ластану әсерлеріне және дірілге шыдайды. Қиын жерлерден кейінгі ретті тексеру кезінде тістік қосылыс пен отырғыштың бүтіндігіне назар аударыңыз.

- Көрсетілетін көліктер: Титан немесе сапалы анодталған алюминий құрылымдық бүтіндікті бұзбай, сіздің қажет еткен эстетикалық жақсартуыңызды ұсынады. Шектеулі жүріске ие автомобильдер үшін коррозияға төзімділік сыртқы түрге және расталған сапаға қарағанда аз маңызды.

Қолданылуына қарамастан, сәйкестікті ешқашан азайтпаңыз. Доңғалақ отырғышының түріне немесе көліктің резьба қадамына сәйкес келмесе, шығарылатын ең мықты болт қауіпті болып табылады. Дөңгелек доңғалақ жинағының бөлшектерін — біліктің алдыңғы бетінен бастап орнату бетіне дейінгі болт отырғышына дейін — түсіну әрбір компоненттің жобаланғанындай жұмыс істеуін қамтамасыз етеді.

Сіздің сатып алу шешіміңізге қарай, алдымен доңғалақ пен көлік сипаттамаларымен дәл сәйкестікті тексеруді; екіншіден, жүрудің талаптарыңызға және ортаға сәйкес келетін материалды таңдауды; үшіншіден, құжаттандырылған сапа сертификаттары бар жеткізушілерден әкелуді; және соңында, осы шектеулерге сәйкес сыртқы түр мен бюджетті ескеруді басымдық ретінде қараңыз.

Сапалы, соғылған болт сақиналар кез келген көлік үшін ең тиімді қауіпсіздік жаңартуларының бірі болып табылады. Олар дөңгелектерге жұмсалған қаражатты қорғайды, мыңдаған шақырым бойы сенімді жұмыс істеуді қамтамасыз етеді және сіз арбаның иесі болған сайын адал санаулық тыныштық береді. Бұл нұсқаулықтағы ақпаратты пайдаланып, сіз дөңгелектеріңіздің дұрыс орнында, яғни көлігіңізге берік бекітіліп тұруын қамтамасыз ететін дұрыс шешім қабылдауға дайынсыз.

Тапсырыс бойынша жасалған соғылған болт сақиналары туралы жиі қойылатын сұрақтар

1. Соғылған болт сақиналарының құйылған аналогтарына қарағанда қандай артықшылықтары бар?

Шөмілген болттардың созылу беріктігі шойын аналогтарына қарағанда шамамен 26% жоғары, ал әлсіреуге төзімділігі 37% жоғары. Металл өте жоғары қысым астында қысу процесі ішкі бос кеңістіктер мен әлсіз нүктелерді жою үшін дәнекер құрылымын бағыттайды. Бұл кемпинг күшін сақтауды, активті тежеген кезде жылуға төзімділікті және қызмет көрсету мерзімін ұзартады — дұрыс қызмет көрсету кезінде жиі 5-10 жыл немесе одан да көпке созылады.

2. Титан болттар болатқа қарағанда қанша салмақ үнемдейді?

Титан болттар ұқсас немесе жоғары беріктікті сақтай отырып, болат баламаларына қарағанда шамамен 50% жеңіл болады. 5-ші дәрежелі титанның созылу беріктігі 950 МПа — стандартты болаттың 800 МПа көрсеткішінен асып түседі. Бұл салмақтың азаюы серіппелі емес массаны азайтады, үдеудің реакциясын, тежеу сапасын және жалпы басқару сезімін жақсартады, ол трекке қызығушылар мен өнімділікке бағдарланған жиналымдар үшін идеалды титанға айналады.

3. Шөмілген болттар доңғалақ қауіпсіздігі мен жүріс сапасына әсер ете ме?

Иә, штамповкалы болттар жылу циклы мен вибрация әсері кезінде тұрақты бекіту күшін сақтау арқылы дөңгелектің қауіпсіздігіне оң әсер етеді. Олардың тығыз, қуысыз құрылымы уақыт өте келе арзан аналогтардың босауына әкелетін кернеудің релаксациясына төзімді. Дөңгелек пен ступицаның осы сенімді байланысы тұрақты басқаруды, вибрацияның азаюын және дөңгелектеріңіздің берік бекітілгенін білуден туындайтын тыныштықты қамтамасыз етеді.

4. Маған қандай отырғыш түрі мен тегершік қадамы қажет?

Отырғыш түрлері конусты/сопақ (көбінесе қосалқы нарықтағы дөңгелектер), допша/радиус (BMW және Audi сияқты Еуропалық өндірістің автомобильдері) және жазық/маг (нақты қолданыстар) жатады. Тегершік қадамдары өндірушіге байланысты әртүрлі болады — Honda, Toyota және көптеген ішкі өндірістіктер үшін M12x1.5; Nissan және Subaru үшін M12x1.25; камаздар мен Еуропалық автомобильдер үшін M14x1.5. Әрқашан автомобильдің техникалық сипаттамаларын иесінің нұсқаулығынан тексеріңіз немесе сатып алу алдында қолданыстағы құрылғыны өлшеңіз.

5. Сапалы, сенімді өндірістік стандарттары бар қоңыраулы шаршы гайкалардың жеткізушілерін қалай табуға болады?

IATF 16949 сертификаты бар жеткізушілерді іздеңіз — бұл автокөлік өнеркәсібінде сапа басқарудың алтын стандарты. Shaoyi (Ningbo) Metal Technology сияқты беделді өндірушілер нақты құйма маркаларын көрсететін материалдар сертификаттарын, анық болатын құю процесін және бақылау жүйесін ұсынады. Дәл құйма маркаларын көрсететін зауыт сертификаттарын талап етіңіз және сапаны бақылау тексеру процедуралары туралы сұраңыз. Мұндай құжаттаманы ұсына алмайтын жеткізушілерден аулақ болыңыз.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —