Магний Құймаларының Қалыпта Құюында Созылуға Төзімділікті Арттыру

ҚЫСҚАША

Магнийден тұрғызылған құйманың қорытпаларындағы ползучестьке төзімділік — бұл жоғары температурада тұрақты механикалық кернеу әсерінен баяу деформацияланудан тұрақты түрде қарсы тұру қабілеті. Бұл қасиет автомобильдің қозғалтқыш механизмдері сияқты қатаң жағдайларда олардың қолданылуының негізгі шектеуші факторы болып табылады. Бұл қасиет екі негізгі стратегия арқылы айтарлықтай жақсартылады: Гадолиний (Gd), Стронций (Sr) және басқа да сирек жер элементтері сияқты нақты легирлеу элементтерін мақсатты түрде қосу және дене шекараларында термиялық тұрақты, байланысқан қосылыстар түзу үшін қорытпаның микрокұрылымын дәл бақылау.

Құйма Магний Қорытпаларындағы Ползучестьтің Негіздері

Ползучесть — бұл материалдың балқу нүктесінің шамамен жартысынан жоғары температурада тұрақты жүктеме немесе кернеу әсерінен болатын уақытқа тәуелді деформациясы. Төменгі тығыздығы үшін бағаланатын магний (Mg) қорытпалары үшін бұл құбылыс маңызды инженерлік қиындықтар туғызады. Ползучеге нашар төзімділік орташа және механикалық жүктемелер әсерінде өлшемді тұрақтылықты сақтауы қажет болатын, мысалы, двигатель блоктары, беріліс корпустері және жұмыс температурасы 150°C-тан асатын басқа да қозғалтқыш бөлшектері сияқты компоненттердегі қолданылуын шектейді.

Металдардағы ползучестік құбылысын тудыратын механизмдер кристалдық құрылым ішіндегі дислокациялардың қозғалуы мен дән шекараларының сырғанауын қамтиды. Температура жоғарылаған сайын бұл атомдық деңгейдегі қозғалыстар одан әрі күшейеді, нәтижесінде бөлшек біртіндеп ұзарып, деформацияланып және соңында бүлінеді. Магнийдің өзіне тән кристалдық құрылымы оны ерекше температурадағы алюминий немесе болатпен салыстырғанда ползучестиқа әсіресе сезімтал етеді. Жоғары температурадағы жұмыс өнімділігіндегі бұл жеткіліксіздік зерттеушілер үнемі жеңіп шығуға тырысатын жақсы белгілі кемшілік.

Созылу және сығылу ползучестігінің айырмашылығын түсіну компоненттің құрылымы үшін де маңызды. Кернеудің сипатына байланысты қорытпа әртүрлі жауап беруі мүмкін, бұл оның жұмыс істеу мерзімі мен бұзылу түріне әсер етеді. Сондықтан, ползучестьке төзімді қорытпаларды дамыту тек академиялық жаттығу ғана емес; ол отынның пайдалы әрекет коэффициентін арттыруға және шығарындыларды азайтуға ұмтылатын, бірақ қауіпсіздік пен беріктікті құрбандыққа бермейтін өнеркәсіп салаларында жеңіл магнийді қолдануды кеңейту үшін қажет.

Ползучестьке төзімділікті арттыруда қоспа элементтерінің рөлі

Магний имбусты құймалардың ползучестьке төзімділігін арттырудың ең тиімді әдісі — әсіресе, мұқият таңдалған қоспалық элементтерді енгізу арқылы металлургиялық жобалау болып табылады. Бұл қоспалар жаңа фазалар түзіп, жоғары температурада деформацияға қарсы микрокүйді нығайта отырып, құйманың негізгі қасиеттерін өзгертеді. Әр түрлі элементтер бұны әртүрлі механизмдер арқылы жүзеге асырады, сондықтан нақты қолданулар үшін құйма құрамын таңдау маңызды болып табылады.

Нақтырақ айтқанда, Гадолиний (Gd) сияқты жасырын элементтер ползучесть қасиетін жақсарту қабілетімен ерекшеленеді. Олар магний негізінде және дән шекаралары бойынша жылулық тұрақты тұнба фазаларының пайда болуына ықпал етеді. Бұл тұнбалар дислокация қозғалысына қарсы күшті кедергі болып табылады және микрокескінді орнында бекітеді. Мысалы, құйма Mg-RE-Gd-Mn-Al қорытпасы өте төмен тұрақты ползучесть жылдамдығына ие болуы мүмкін екендігі көрсетілген, бұл комбинацияның күшті әсерін көрсетеді.

Басқа элементтер де маңызды рөл атқарады. Стронций (Sr) әсіресе Mg-Al жүйелерінде, 150°C және 175°C сияқты температураларда орныққан Mg-Al-RE құймаларымен бәсекелестікке немесе одан да асып түсуіне мүмкіндік беретін ползучестьке төзімділікті едәуір жақсартатыны анықталды. Mg-Gd негізіндегі құймаларға мырыштың (Zn) шағын қосылуы жаңа, күрделі Zn-і бар бөлініп шығатын фазаларды құру арқылы өнімділікті одан әрі арттыра алады және микроскопиялық құрылымның тұрақтылығына тағы бір деңгей қосады. Керісінше, алюминий (Al) магнийде жиі қолданылатын легирлеу элементі болса да, көптеген жоғары өнімді, ползучестьке төзімді ауырлық арқылы құю құймалары арнайы түрде алюминийсіз болады, ал оның орнына дәндерді ұсақтау мен берікдету үшін цирконий сияқты элементтерге сүйенеді.

Осы негізгі элементтердің әсерін қорытындылай келе, келесі кестеде олардың жалпы әсері көрсетілген:

| Легирлеу элементі | Ползучестьке төзімділікті жақсартудың негізгі механизмі | Типтік әсері |

|---|---|---|

| Гадолиний (Gd) және Сирек Жер элементтері (RE) | Дән шекараларында және матрицада өте тұрақты бөлініп шығатын фазалардың пайда болуы. | Жоғары температурада ползучестьке төзімділік пен беріктіктің ерекше артуы. |

| Стронций (Sr) | Мg-Al жүйесін өзгертіп, тұрақтырақ интерметалдық қосылыстар түзеді. | Әсіресе Mg-Al қорытпаларында ползучестік қасиетін және болттық жүкті ұстауды жақсартады. |

| Қорғасын (Zn) | Gd сияқты басқа элементтермен бірге жаңа күрделі бөлініп шығатын фазалардың пайда болуына ықпал етеді. | Қосымша беріктік әсерін береді, ползучестікке қарсы төзімділікті одан әрі арттырады. |

| Алмұрт (Al) | Бөлініп шығатын фазалар түзеді, бірақ RE-негізіндегі жүйелермен салыстырғанда жоғары температурадағы ползучестікке күрделі және кейде теріс әсер етуі мүмкін. | Жиі қолданылады, бірақ ең жетілдірілген ползучестікке төзімді қорытпалардан жиі шығарылып тасталады. |

Ползучестік қасиетіне микроскопиялық құрылымның әсері

Құймалардың құрамы материалдың негізін қаласа да, соңғы микрокүйі оның нақты өмірдегі созылу көрсеткішін анықтайды. Дәндердің өлшемі, пішіні және таралуы, сондай-ақ олардың шекараларындағы фазалардың сипаты маңызды факторлар болып табылады. Жоғары созылуға қарсы тұру үшін мақсат — жылулық және механикалық кернеулер әсерінде өзгеріске төтеп бере алатын тұрақты микрокүй жасау. Идеалды құрылым созылу деформациясының негізгі механизмдері болып табылатын дислокация қозғалысы мен дән шекараларының сырғанауына тиімді түрде кедергі жасайды.

Зерттеулер тұрақты және өзара байланысқан қосылыстардың дән шекараларында (GB) пайда болуы - бұл материалда дәндерді орындарында «бекітіп», жоғары температурада бір-бірінен ығысуын болдырмау үшін негізгі стратегия екенін көрсетеді. Микроқұрылым мен ползучестьке төзімділік арасындағы байланыс фазалардың нақты орналасуы материал беріктігін анықтайтын матрицалы магний-сирек жер элементтері құймаларында ерекше көрінеді.

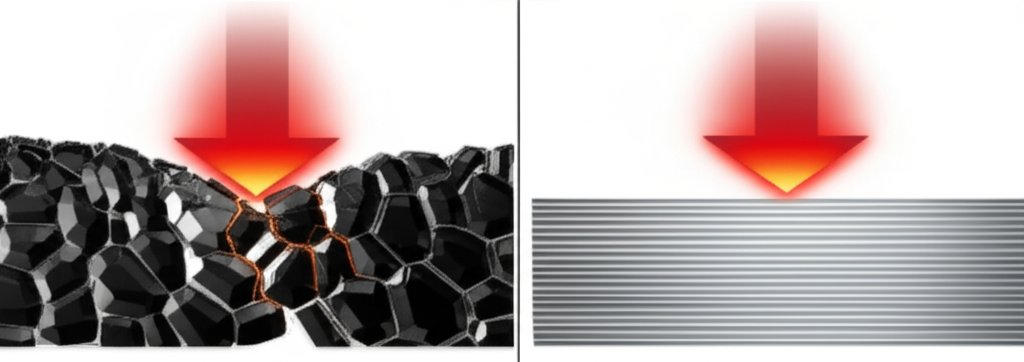

Дегенмен, құйманы тез суытуға тән шаблондық құю процесі жиі біркелкі емес құйма микрокүйіне әкеп соғады, бұл болжанатын созылу өнімділігіне зиянды болуы мүмкін. Бұл әртүрлілік созылу басталуы мүмкін локализацияланған әлсіз нүктелерді жасайды. Созылуға қарсы өте жақсы төзімділігімен белгілі микрокүй конфигурациясы — әртүрлі фазалардың кезектесіп орналасқан қабаттарымен сипатталатын толығымен қабатты құрылым. Бұл орналасу созылуды тоқтату үшін өте тиімді болса да, үлкен, ұсақталмаған дәндеріне байланысты оның қалыпты температурадағы пластикалылығы мен беріктігінің төмендеуі арқылы ауысады.

Жобалау Перспективалары мен Болашақ Даму

Крейпке төзімді магний қорытпаларының дамуы динамикалық сала болып табылады, ол жоғары өнімді секторлардағы жеңіл материалдар сұранысының тұрақты болуымен байланысты. Қазіргі уақыттағы жетістіктер микроқұрылым мен қасиеттерді оңтайландыру үшін жаңа қоспа композициялары мен озық өңдеу техникаларына бағытталған. Зерттеушілер сынақ пен қатеден тыс, жобалау циклін жеделдету және мақсатты өнімділік сипаттамаларына қол жеткізу үшін заманауи құралдарды пайдаланады.

Ең перспективалы шекаралардың бірі есептеу термодинамикасы мен модельдеуді қолдану болып табылады. Бұл құралдар ғалымдарға әр түрлі қорытпа элементтерінің өзара әрекеттесуін және нақты жағдайларда қандай микроқұрылымдар пайда болатынын болжауға мүмкіндік береді, бұл тәжірибелік жұмыстарға байланысты уақыт пен шығындарды айтарлықтай азайтады. Бұл жобалауды басшылыққа алған тәсіл, көбінесе өлтірілген бөлшектерде кездесетін күрделі, біркелкі емес құрылымдар туғызған қиындықтарды жеңу үшін өте маңызды.

Бұл зерттеуді жүргізудің негізгі қолданылуы автомобиль өнеркәсібі болып қала береді, әсіресе қозғалтқыш құрамдас бөліктері үшін. Көлік өндірушілер тиімділікті арттыру және шығарындыларды азайту үшін жеңіл салмақ стратегиясын қолдана бергендіктен, жоғары температурада сенімді жұмыс істей алатын магний қорытпаларына деген қажеттілік бұрынғыдан да маңызды болып отыр. Бұл озық материалдарды табысты дамыту қорытпаның жобалауынан бастап соңғы компоненттерді өндіруге дейін толық жеткізу тізбегіне байланысты. Мысалы, компаниялар Shaoyi (Ningbo) Metal Technology бұл процестің соңғы қадамын білдіреді, ол алдыңғы қатарлы қорытпаларды ыстықпен құю сияқты процестер арқылы мықты, сенімді компоненттерге айналдырады, материалдың инженерлік қасиеттері нақты әлемдегі өнімділікке айналады.

Болашақ перспективасы - бұл сырғанау кедергісі, беріктігі, сымдылығы және сыни шығын арасындағы тұрақты теңгерімді қамтамасыз ету. Жаңа қорытпа жүйелері жетілдірілуіне байланысты, олардың кеңінен қолданылуы зертханада сыналған ерекше өнімділікті жаппай өндірілетін өнеркәсіптік компоненттерге жеткізе алатын масштабталатын және тиімді өндіріс процестерін құруға байланысты болады.

Жиі қойылатын сұрақтар

1. жасыл және Магнезий қорытпасының кемшілігі неде?

Магнезий қорытпалары өздерінің аз салмағы мен салмағына қатысты күш-жігерінің жоғары қатынасы үшін жоғары бағаланатынмен, олардың қолданылуын шектейтін бірнеше кемшіліктері бар. Бұларға басқа металдарға қарағанда салыстырмалы түрде төмен абсолюттік беріктік және нашар сыйымдылық, коррозияға және жануға төзімділіктің жеткіліксіздігі және кейбір қолданбалар үшін ең маңыздысы, жоғары температурада жеткіліксіз жұмыс істеу, оның ішінде төмен жымылу төзімділігі кіреді.

2. Жақсылық Магнезий қорытпасының қасиеттері қандай?

Құйылған магний қорытпалары әдетте 75-200 МПа-дан жоғары қаталдыққа және 135-285 МПа-дан жоғары созылу беріктікке ие. Олардың ұзартылуы, әдетте, 2% -дан 10% -ға дейін. Олардың негізгі қасиеті - олардың төмен тығыздығы, шамамен 1,8 г/см3, және олардың Янг модулі шамамен 42 ГПа, бұл алюминий мен болаттан төмен.

3. Жақсылық Материалдың қай микроқұрылымы ең жоғары жығылу кедергісіне ие?

Жалпы алғанда, әр түрлі фазалардың кезектесіп тұратын, тақта тәрізді қабаттарынан тұратын толық ламелярлық микроқұрылым өте жоғары жығылу кедергісіне ие деп есептеледі. Бұл құрылым бұзылулардың қозғалысына кедергі келтіреді. Алайда, бұл артықшылық маңызды теңгеріммен бірге келеді: толық ламелярлық құрылымдар көбінесе үлкен дәннің көлеміне байланысты бөлме температурасында төмен сыйымдылықты көрсетеді.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —