Автокөлік қалыптары үшін шойын: беріктіктің ғылымы

ҚЫСҚАША

Әсіресе сұр және серпімді (түйіршікті) маркалы шойын автомобиль өнеркәсібінде үлкен штамптау қалыптары үшін басым материал болып табылады. Себебі ол жоғары сығылу беріктігі, үлкен тербелісті жұтқыштық, ең жақсы тозуға төзімділік және жалпы алғанда тиімді құны сияқты өзгеше қасиеттердің жиынтығына ие. Қазіргі заманғы автомобиль корпус панельдерін штамптау үшін қажет болатын төзімділік пен кемшілсіз бет бетін алу үшін арнайы өндіріс процестері мен ионды нитрлеу сияқты алдыңғы қатарлы беттік өңдеу әдістері маңызды.

Автомобиль қалыптары үшін неге шойын таңдалады

Автокөлік жасау саласындағы жоғары қысымды әлемде автомобиль денелерін пішіндеуге арналған құралдар үлкен және қайталанатын күштерге шыдай алуы керек. Есіктер мен мотор бөліктері сияқты күрделі пішіндерге жапырақ металлды басуға арналған үлкен тегістеу матрицалары өте берік және ерекше тұрақты материалды қажет етеді. Көптеген болат түрлерін қоса алғанда, басқа металдармен салыстырғанда қиын бағаланатын қасиеттердің өзіндік терезесін ұсынатын шойын осы қатаң қолдану саласында көптен бері өнеркәсіптік стандарт болып табылады. Оның сәйкестігі тікелей жоғары сапалы бөлшектер мен тиімді өндірістік желіге аударылатын негізгі сипаттамалардан туындайды.

Шойынның негізгі артықшылығы - оның ерекше қысу беріктігі, бұл оған деформацияланбай үлкен жүктемелерді көтеруге мүмкіндік береді. Индустриялық талдауларда көрсетілгендей, мысалы Sinoway Industry осы қасиет матрицаның қызмет ету мерзімі ішінде миллиондаған циклдар күтілетін тегістеу операцияларында маңызды орын алады. Сонымен қатар, шойынның тербелісті жұтудың жоғары қабілеті бар. Тегістеу престің күшті соғысы кезінде ол энергияны жұтады және дірілді азайтады, бұл автомобиль бөлшектерінің соңғы өнімінде өлшемдік дәлдікті сақтау мен тегіс беткі қабат алу үшін маңызды. Бұл тән қасиет құралдың тозуын азайтады және тегістелген панельдердегі ақаулардың болмауына көмектеседі.

Механикалық өнімділігінен тыс, шойын автомобиль жасауда қолданылатын үлкен матрицалар үшін маңызды болып табылатын салыстырмалы өлшемдегі болат кесектеріне қарағанда жалпы алғанда құны төмен болуымен ерекшеленеді. Сонымен қатар, материал күрделі пішінді қалыптарға құйылуы мүмкін, яғни бастапқы пішінге жақын матрицалар алуға мүмкіндік беретін өте жақсы құйылғыштыққа ие, бұл кейінгі өңдеу көлемін азайтады. Бұл өнімділік пен құнның үйлесімі оны автомобиль саласында болмағанымен болмайтын материалға айналдырады.

- Жоғары сығылу беріктігі: Пішінін жоғалтпай өте жоғары тегістеу күштеріне төтеп бере алады, бұл бөлшектердің сапасының тұрақтылығын қамтамасыз етеді.

- Жоғары дәрежелі тербелісті жұтқыштық: Жұмыс кезіндегі тербелістерді жұтады, нәтижесінде тұрақтылық артады, құрал-жабдықтың тозуы азаяды және бетінің жылтыры жақсаяды.

- Жоғары тозуға төзімділік: Материалдың қаттылығы металдың бетіне үйкелуі жоғары болатын абразивті жағдайларда да ұзақ қызмет ету құрамын қамтамасыз етеді.

- Қарыз-шығымдық: Түйіршікті болат сияқты материалдармен салыстырғанда өнімділік пен қол жетімділіктің өте бәсекеге лайық тепе-теңдігін ұсынады.

- Жақсы өңдеу қасиеті: Қазіргі заманғы көлік конструкциялары үшін дәл соңғы өлшемдер мен күрделі элементтерді алу үшін тиімді түрде өңдеуге болады.

Матрицаларды шығаруда қолданылатын шойынның негізгі түрлері

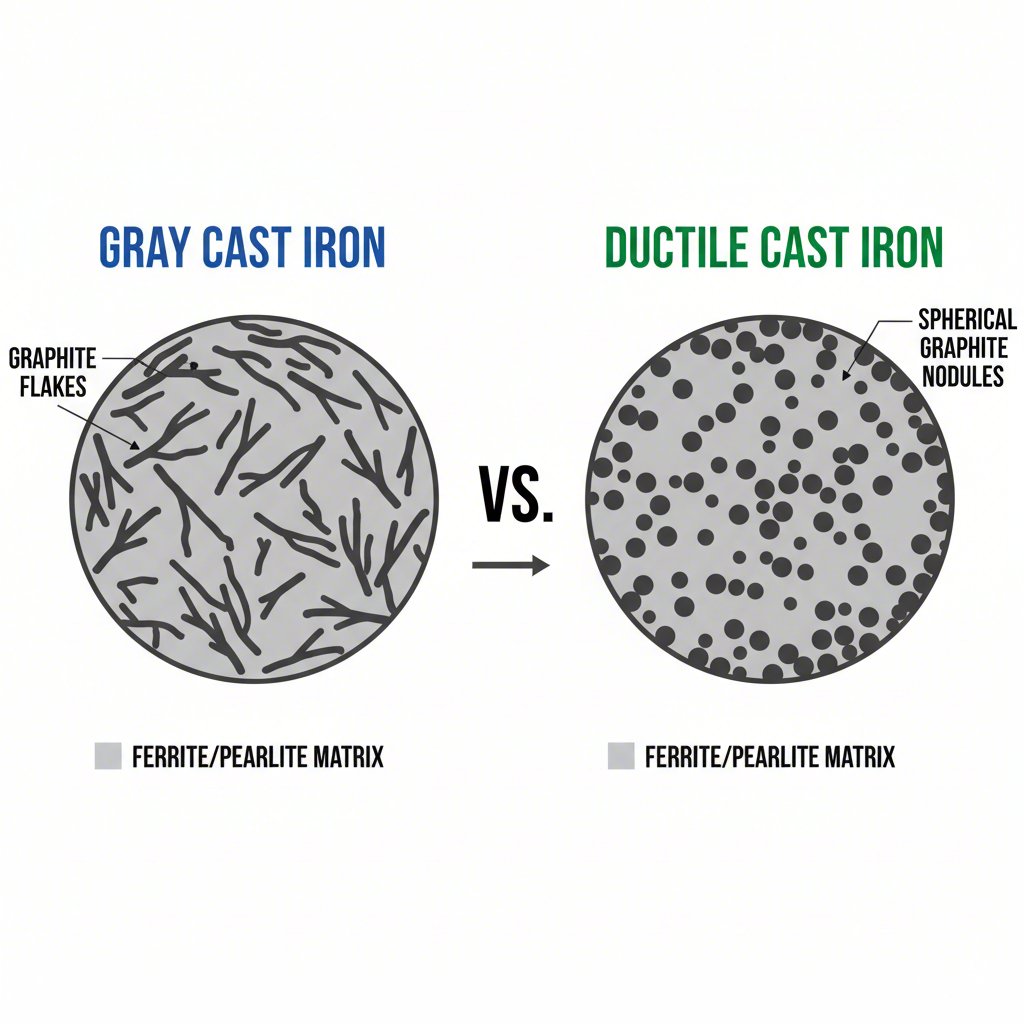

Барлық шойын бірдей жасалмаған. Шойын қоспасының нақты қасиеттері оның микрокұрылымымен, әсіресе темір матрицасындағы бос көміртегі (графит) қабылдайтын пішінімен анықталады. Үлкен автомобиль матрицалары үшін екі негізгі түр басымдық құрады: қоңыр шойын және серпімді шойын (түйіршікті немесе сфералық графитті шойын деп те аталады). Олардың арасындағы таңдау белгілі бір қолдануға, қажет етілетін кернеуге және өнімділік пен құны арасындағы тепе-теңдікке байланысты.

Қоңыр шойын — ең дәстүрлі және кеңінен қолданылатын түр. Оның атауы графит жапырақшаларының болуына байланысты сынған бетінің қоңыр түсінен шыққан. Терең салыстыру бойынша MAT Foundry Group , бұл пластиналар шойынға өте жақсы өңдеу қабілетін және ерекше тербелісті тежеу қабілетін береді. Дегенмен, дәл осы сүйір шетті пластиналар ішкі кернеу концентрациясының нүктелері ретінде әрекет етіп, шойынды сынғыш етеді және оған салыстырмалы төмен созылу береді және соққыға төзімсіздік. Ол көп мөлшерде сығылу жүктемесінде болатын, бірақ маңызды созылу кернеуін немесе сүйір соққыларды басып өтпейтін матрица компоненттері үшін ең жақсы таңдау болып табылады, мысалы, матрицалық жинақтың негізгі денесі немесе табаны.

Пластинкалы шойын, тағы да заманауи жаңалық, магний сияқты заттарды қосу арқылы графитті кішкентай, сфера пішінді түйіршіктерге айналдырады. Бұл көзге көрінбейтін өзгеріс оның механикалық қасиеттеріне терең әсер етеді. Түйіршіктердің дөңгелек пішіні шойындағы ішкі кернеу нүктелерін жояды, материалды әлдеқайда берік, мықты және аталуына сай, пластинкалы етеді. Ол сынбас бұрын мәнді дәрежеде иіле және деформацияланады, сондықтан оның созылу беріктігі мен соққыға төзімділігі жоғары. Бұл пластинкалы шойынды матрицаның негізгі пішіндеу және кесу операцияларын орындайтын, үлкен кернеуге ұшырайтын маңызды бөлшектері — мысалы, пуансоны, байламдар және салынған элементтер үшін идеалды таңдауға айналдырады.

Шойын мен Пластинкалы Шойын: Техникалық Салыстыру

| Қасиет | Сіріт күлші құмасы | Пластинкалы (Түйіршікті) Шойын |

|---|---|---|

| Графит Құрылымы | Қырғыздар | Сфера (Түйіршіктер) |

| Тартылу күші | Төмен (мысалы, 276 Н/мм²-ге дейін) | Жоғары (мысалы, 827 Н/мм²-ге дейін) |

| Пластинкалық және Созылу | Өте төмен (Болашақ) | Жоғары (Сынбай деформацияланады) |

| Соққыға төзімділік | Нашар | Керемет |

| Шеккеніздерді пайдалану | Керемет | Жақсы |

| Жалпы қолданылған | Қалып аяқтары, машиналардың негізгі бөліктері, двигатель блоктары | Қалыптық соққылар, доңғалақтар, жоғары қысымды түтіктер |

Өндіру және бетін өңдеу процесі

Шойыннан үлкен автомобиль қалыбын жасау — металлография, құю, механикалық өңдеу және беттік инженерия саласындағы үлкен білім талап ететін көпсатылы процесс болып табылады. Түзету материалдан дайын, престеу үшін дайын құралға дейінгі жол бірнеше маңызды кезеңдерден тұрады, олардың әрқайсысы қалыптың соңғы жұмыс істеуі мен қызмет ету мерзіміне үлес қосады. Бастапқы кезең — құю болып табылады, онда балқытылған темір қалыптың үлгісінен жасалған құм қалыпқа құйылады. Ыстық құю мамандарының айтуынша, бұл процесс Metco үлкен бөлшектер үшін жиі құмға құю ретінде қолданылады және қалыптың шикізаттан алынған үлкен пішінін қалыптастырады.

Құю суып, қатқаннан кейін келесі кезеңге — механикалық өңдеуге жіберіледі. Құрал-жабдық мамандарының айтуынша, Sandvik Coromant , бұл құйманың шикізатын дәл соңғы өлшемдеріне дейін кесу үшін алдын-ала дамытылған металл өңдеу дағдыларын талап етеді. Көпосьті CNC фрезерлеу станоктары автомобильдің денесінің панельдерін құрайтын күрделі, иілген беттерді жасау үшін қолданылады. Бұл уақыт сұрататын және ұқыпты процестің бір түрі болып табылады, себебі соңғы бет бірнеше миллиметрдің үлесіндей дәлдікпен мүлдем тегіс және дәл болуы тиіс. Дәлелденген сараптаушылық деңгейі бар өндірістік серіктесті табу өте маңызды. Мысалы, Shaoyi (Ningbo) Metal Technology Co., Ltd. сияқты қамтамасыз еткіштер OEM және Tier 1 жеткізгіштері үшін жоғары сапалы құралдар жеткізу мақсатында алдын ала моделдеу мен жоба басқару технологияларын пайдалана отырып, автомобильдің таңбалау үшін арналған қалыптарын жасауда маманданған.

Өнімнің сапасын қамтамасыз етуге арналған соңғы және ең маңызды қадам — беттік өңдеу болып табылады. Шойынның өңделмеген беті қатты болса да, қапталған немесе жоғары беріктіктегі болаттарды таңбалау кезінде бір-біріне жабысуы (гальванизация) мен тозуға ұшырауы мүмкін. Осының алдын алу үшін қалыптың жұмыс беті қатайту процесінен өтеді. Advanced Heat Treat Corp. бұл - бетіне азотты диффузиялық енгізу арқылы металл бетін қатайтатын, үйкелісті азайтатын және матрицаның жоғары көлемді өндіріс барысында А-класының жоғары сапалы бетін сақтауға мүмкіндік беретін термиялық химиялық өңдеу әдісі — ионды нитрлеу.

- Қалыптастыру: Бастапқы, шамамен соңғы пішінді матрицаны алу үшін балқытылған сұр немесе иілгіш шойын құймаға құйылады.

- Қажуын босату: Өлшемдік тұрақтылықты қамтамасыз ету үшін таза құйма салқындату кезінде пайда болған ішкі кернеуден босатылу үшін жылумен өңделеді.

- Дәл өңдеу: Құйманың соңғы геометриясы мен бет пішінін алу үшін оны өңдеу және тегістеу үшін CNC жабдықтары қолданылады.

- Бетті қатайту: Аяқталған беттер ионды нитрлеу немесе үйкелісті азайтатын, тозуға және бір-біріне жабысып қалуға төзімді қатты қабат құру үшін ұқсас өңдеуден өтеді.

- Соңғы тегістеу және жинау: Өңделген беттер айна сияқты тегістікке дейін тегістеледі, ал матрицаның әртүрлі бөлшектері жиналады және сынақтан өткізіледі.

Ұзақ мерзімділік үшін дұрыс материал таңдау

Қорытындылай келе, үлкен автомобиль штампы қалыптары үшін шойынды таңдау — бұл материалдар ғылымы мен өндірістік экономиканы терең түсіну негізінде жасалатын мақсатты инженерлік шешім. Материалдың тән қысым беріктігі, тербелісті жұтудың қабілеті және өте жақсы тозуға төзімділігі экстремалды жағдайларда сенімді жұмыс істеуі тиіс құралдар үшін мықты негіз құрайды. Сары шойынды оның тұрақтылығы мен экономикалық тиімділігі үшін немесе иілгіш шойынды оның жоғары беріктігі мен соққыға төзімділігі үшін таңдай отырып, инженерлер қалып жинағының әрбір компонентінің өнімділігін және қызмет ету мерзімін оптимизациялауы мүмкін.

Дегенмен, шикізат теңдеудің тек бір бөлігі ғана. Ионды нитрлеу сияқты дәлме-дәл механикалық өңдеу мен күрделі беттік өңдеу процестері шойынның толық қабілетін ашады. Бұл кезеңдер шикі құюды миллиондаған кемшіліксіз автомобиль бөлшектерін шығаруға қабілетті жоғары өнімді құралға айналдырады. Нәтижесінде, осы қолдануда шойынның сақталып келе жатқан басымдығы оның өнімділігінің, өндірістілігінің және құнының ешбір аналогы жоқ үйлесіміне куә болады.

Жиі қойылатын сұрақтар

үлкен штамптау матрицалары үшін ең тиімді материал қандай?

Автомобильдің үлкен штамптау матрицалары үшін шойын, негізі үшін әсіресе сұр шойын және жоғары кернеу компоненттері үшін пластикалық (түйіршікті) шойын — ең тиімді және кеңінен қолданылатын материал. Себебі мұндай үлкен құралдарды өндіру үшін ол өте жақсы сығылу беріктігіне, тербелісті жұтқыштыққа, тозуға төзімділікке және құнының тиімділігіне ие.

шойын матрицалар үшін беттік өңдеу неге қажет?

Бетінің қаттылығын айтарлықтай арттыру және үйкелісті төмендету үшін ионды нитрлеу сияқты беттік өңдеу қажет. Бұл заманауи қапталған немесе жоғары беріктіктегі болаттарды штамптау кезінде пайда болатын жиі кездесетін мәселелерді, мысалы, бір-біріне жабысып қалу (адгезия) мен сызықтардың пайда болуын болдырмауға мүмкіндік береді. Осылайша, матрицаның жоғары сапалы беттік өңдеуі сақталады және жұмыс істеу мерзімі ұзартылады.

3. Тастар темір қазіргі автомобиль жасауда әлі де маңызды ма?

Мүмкін. Алдыңғы қатарлы болаттар мен басқа қорытпалардың болуына қарамастан, тастар темір үлкен штамптау матрицалары мен двигатель блоктары сияқты қолданыстарда әлі де маңызды. Оның механикалық қасиеттерінің ерекше үйлесімі, күрделі пішіндерге өте жақсы құйылуы және жалпы алғандағы экономикалық артықшылықтары көптеген жоғары көлемді автомобиль бөлшектері үшін оны идеалды таңдауға айналдырады.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —