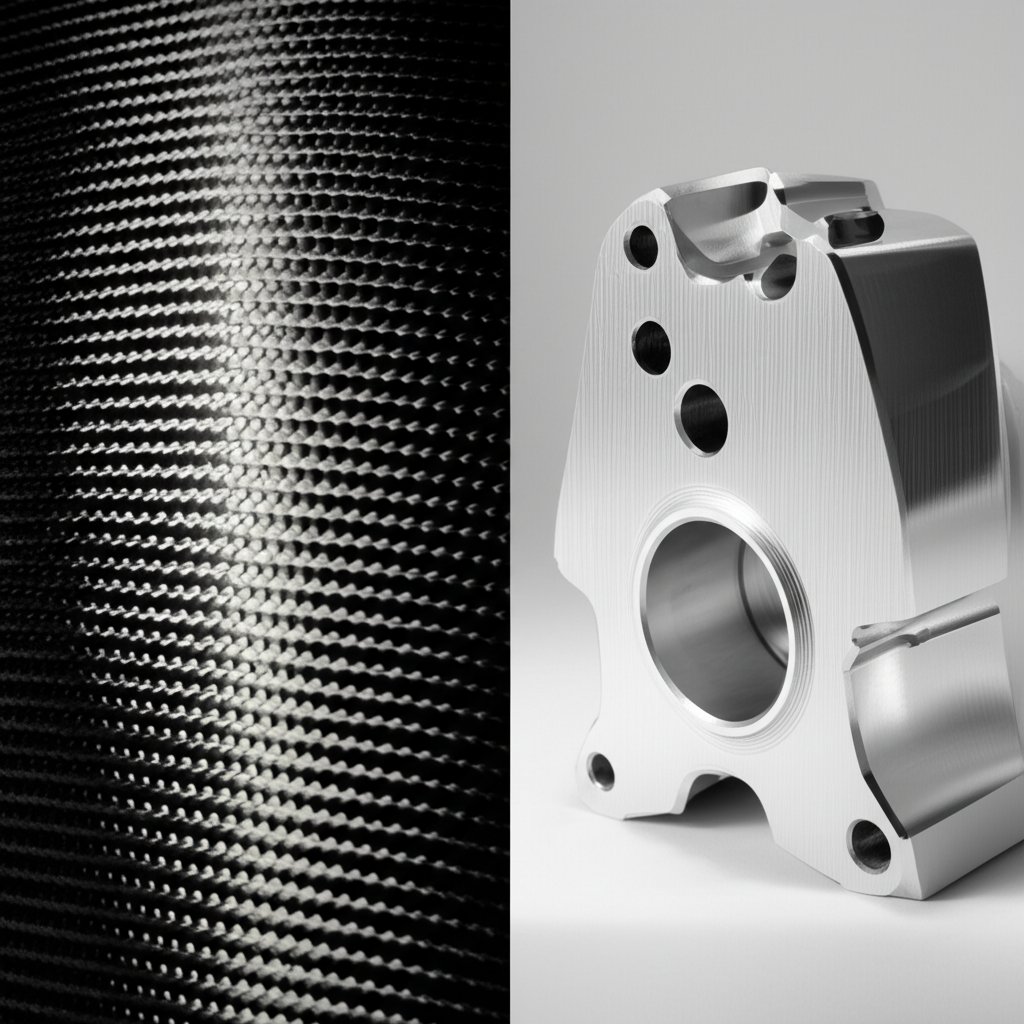

Көміртекті талшық пен алюминий: беріктік, салмақ және дизайнының айырмашылықтары

Көміртекті талшық пен алюминийдің негізі

Сіз бағаларды салыстырған сайын көміртегі талшығы мен алюминийді салыстыру , сіз шын мәнінде әр түрлі материалдар тобын салыстырып отырсыз - әрқайсысының өзіндік күші, мінез-құлқы және жобалау ерекшеліктері бар. Сонда қандай себеппен инженерлер жиі алюминий мен көміртекті талшықты велосипед рамаларынан бастап ұшақ қанаттарына дейінгі барлығы үшін талқылауға душар болады? Оның анық анықтамалары мен практикалық контекстеріне тоқталайық.

Көміртекті талшық неден тұратыны

Өте берік, жіңішке көміртекті талшықтардың шоғырын елестетіңіз, олардың бәрі қатты шайырға орналасқан - бұл белгілі көміртегі талшықты композит техникалық тұрғыдан, көміртегі талшынды композит дегеніміз не ? Жоғары берікті көміртегі талшындарынан (әдетте полиакрилонитрил немесе пирен тұратын) және көбінесе эпоксидті шайыр матрицасымен қосылған материал. Нәтижесінде жеңіл, өте қатты құрылым пайда болады, оның беріктігі талшын түріне, бағытына және талшындардың шайырға қаншалықты жақсы жабысыуына байланысты болады. Бұл композиттер металдар емес — сондықтан егер сізде сұрақ туындаса көміртегі талшын - металл ? Жауап жоқ; бұл белгілі бір өнімділік талаптары үшін жасалған метал емес композитті материал ( ScienceDirect ).

Алюминий және оның 6xxx қорытпалары қалай әрекет етеді

Алюминий — бұл жеңіл тығыздығы, пластикалылығы және көп қолданыс табуы үшін танымал металл элементі. Магний мен кремний сияқты элементтермен қосылған кезде — мысалы, кең тараған 6xxx сериясында (мысалы, 6061) — ол әлдеқайда берік және инженерлік қолданыстар үшін пайдалы болады. Алюминий қорытпаларының қасиеттері құрамы мен жылумен өңдеу арқылы ("қаттылығы") анықталады, соның арқасында құрылымның беріктігін, пішінделуін және дәнекерленуін дәл басқару мүмкін болады. Әмбебап сөздік: 6061 алюминий қорытпасы ).

Анизотропия мен изотропияның айырмашылығы

Міне, сол шынайы конструкциялық таңдаулардың басталуы. Алюминий изотропты деп саналады: оның механикалық қасиеттері — мысалы, беріктік пен қаттылық — барлық бағытта бірдей болады. Бұл оның кез келген жүктеме астында қалай әрекет ететінін болжауға болатындығын, сондықтан инженерлерге сенімді түрде жобалау оңай болады.

Бірақ көміртегі талшықты композиттер анизотропты . Олардың қасиеттері талшықтардың бағытына байланысты өзгереді. Велосипед рамасының ұзындығы бойымен талшықтарды қойыңыз, сіз сол бағытта ең жоғары қаттылық пен беріктік аласыз, бірақ оның көлденең бағытында көп емес. Бұл бағыттылық дизайншылардың бөлшекті нақты жүктемелерге "баптауына" мүмкіндік береді, бірақ талдау мен өндірісті күрделі етеді. композит пен алюминий талқылауда, бұл анизотропия әрі қарқынды құрал, әрі шыған жер.

Өнімділік бойынша таңдау жасаңыз, артық айла-әрекетсіз

Сонымен, қалай шешесіз алюминий мен көміртегі талшығы сіздің қолданыңызға сәйкес? Бәрі жұмысқа сәйкес келетін материалды таңдауға байланысты. Қарастырыңыз:

-

Материалдық анықтамалар:

– Көміртегі талшығынан жасалған композит: Шайыр матриксіндегі көміртегі жіпшелерінен жасалған жоғары беріктік, жеңіл салмақты, анизотропты материал.

– Құйма алюминий: Изотроптық металл, қасиеттері құйма және шарт арқылы басқарылады. -

Типтік қолдану сценарийлері:

– Көміртегі талшық: Әуе-космостық жабдықтар, жоғары сапалы автомобиль панельдері, велосипед рамалары, спорт заттары.

– Алюминий: Құрылыс арқалықтары, автомобиль шассиі, ұшақ қабырғалары, әмбебап профильді шығарулар. -

Жобалау ерекшеліктері:

– Көміртегі талшық: Бағыттауыш қаттылық, аз салмақ, бірақ төсемді және сапа бақылауын қажет етеді.

– Алюминий: Болжанатын қасиеттер, дәл шектеулер, түрлендіру мен өңдеу оңай, мықты жабдықтау тізбегі.

Композит төселер бағытталған қаттылық үшін бапталуы мүмкін, ал алюминий болжанатын изотроптық әрекет пен дәл шектеулер береді.

Жалпысынан, көміртегі талшығы мен алюминийді салыстыру біріншісі "жақсырақ" немесе екіншісінен жақсы екендігі туралы емес. Бұл - ғылым негізінде түсіну туралы көміртегі талшынды композит дегеніміз не және алюминий сияқты изотропты металдардың қалай әрекет ететінін, содан кейін сіздің өнімділік, құн және өндіріс қажеттіліктеріңізге ең сәйкес келетінін таңдау туралы. Біз автомобиль, әуе және велосипед жобалауындағы нақты шешімдерді қалыптастыратын негізгі айырмашылықтарды күш, тығыздық және құн сияқты өлшенетін қасиеттерге көшкен сайын көреміз.

Жобалау шешімдерін басқаратын механикалық қасиеттер

Келесі жобаңыз үшін көміртегі талшығы мен алюминийді салыстыру сандар маңызды болған жағдайда. Бірақ қандай сандар? Қалай сол статистикаларды нақты әлемдегі жобалауға айналдыру керек? Екі инженерлік негізгі арасында ақпаратты салыстыру үшін ең маңызды механикалық қасиеттерді - тарту күшін, ақпаратты, модульді және тығыздықты қарастырайық.

Тарту және ақпарат негіздері

Велосипед шарбын созып немесе ұшақтың қанатына жүк түсіріп отырғаныңызды елестетіңіз - тарту мен аққыштық шегі сізге материал қаншалықты жүк көтере алатынын, сондай-ақ оның тұрақты түрде созылуы немесе сынғаны бұрын қаншалықты шыдайтынын көрсетеді. көміртегі талшық тарту беріктілігі , талшық бағыты бойынша тексерілген бір бағыттағы ламинаттар мынадай мәндерге жетуі мүмкін 1220 МПа (мегапаскаль), ал көлденең қабатты және жуық анизотропты қабаттар төменгі көрсеткіштер көрсетеді, жиі аралығында болады 360–860 МПа - бәрі талшық бағытына, шайырға және қабаттауға байланысты.

Үшін 6061 алюминий аққыштық шегі t6 қаттылығы үшін келесі мәндер қалыпты болып саналады 276 МПа , шамамен қаттылық күші 310 МПа іске қосты. алюминий 6061 Т6 қасиеті жақсы жасалған және болжанатын, сенімді және қайталанатын нәтиже беретін конструкциялар үшін таңдау болып табылады.

Модуль және Қаттылық мақсаттары

Қаттылық - материалдың иілуіне немесе созылуына қаншалықты кедергі көрсететіні модулімен анықталады. Бұл жерде көміртегі талшық модулі жарқындайды. Талшық бағытында көміртегі/эпоксидті пластиналар Юнг модулі мәндеріне дейін жетуі мүмкін 98–115 ГПа бір бағытта орналасқан қабаттар үшін, ал көлденең және жартылай изотропты қабаттар әдетте 43–74 ГПа .

Онымен салыстырыңыз 6061-Т6 алюминийдің Юнг модулі , ол шамамен 69–72 ГПа —және маңыздысы, бұл мән барлық бағытта бірдей (изотропты). Бұл алюминийдің қаттылығын болжау мен жобалау оңай екенін білдіреді, ал көміртегі талшықтың қаттылығы талшықтарды бағыттау және қабатты құруға тәуелді.

Тығыздық пен меншікті беріктікті салыстыру

Салмақ әдетте шешуші фактор болып табылады көміртегі талшық пен алюминий талқылаулар. Үшін көміртегі талшық тығыздығы , типтік мәндер 1,6–1,8 г/см³ , бір уақытта алюминий тығыздығы 6061 Т6 шамамен 2,70 г/см³ (Өнімділік композиттері ). Бұл құрылымның бағытталған беріктілігіне сәйкес келетін оптимизация жасалмайынша көміртегі талшықты композиттер үшін 30–40% жеңілдік үнемдеу дәрежесі.

Бірақ «меншікті беріктік» — беріктікті тығыздыққа бөлу — толығырақ ақпарат береді. Көміртегі талшығының төменгі салмақтағы жоғары беріктігі ерекше меншікті беріктікке әкеледі, әсіресе бір бағытта қолданған кезде. Алюминийдің артықшылығы — барлық бағытта және жүктеменің әртүрлі шарттарында қолдану кезінде оның тұрақты, жақсы зерттелген әрекеті болып табылады.

| Қасиет | Көміртекті талшықты композит * | 6061-T6 Алюминий | Бірліктер / Стандарт |

|---|---|---|---|

| Созу беріктігі (0° UD) | ~1220 МПа | ~310 МПа | ASTM D3039 / ASTM E8 |

| Созу беріктігі (Квази-изо) | ~360–860 МПа | ~310 МПа | ASTM D3039 / ASTM E8 |

| Тұрақтылық күші | Жоқ/Ж (қатты, ақпарат жоқ) | ~276 МПа | ASTM D3039 / ASTM E8 |

| Юнг модулі (0° UD) | 98–115 ГПа | 69–72 ГПа | ASTM D3039 / ASTM E111 |

| Юнг модулі (Квази-изотропты) | ~43–74 ГПа | 69–72 ГПа | ASTM D3039 / ASTM E111 |

| Тығыздық | 1,6–1,8 г/см³ | 2,70 г/см³ | ASTM D792 |

*Мәндер талшын түріне, матрицаға, қабаттамаға және бағытқа тәуелді болады.

Неліктен Қабаттама Кестесі Маңызды

Күрделі болып көрінеді ме? Негізгісі: көміртекті талшын үшін қабаттарды орналастыру және бағыттау тәсілі – яғни қабаттама кестесі – бұл механикалық қасиеттерді радикалды өзгертеді. Бір бағытта бағытталған қабаттама бір бағытта максималды өнімділік көрсетеді, ал крест-қабаттама немесе квази-изотропты қабаттама пайдалану бағыттарының көбеюіне қарамастан, кейбір пиктік беріктіктен айырылады ( MDPI: Огунлейе және т.б. ).

Алюминий үшін оқиға қарапайым. Қорытпаның және қаттылығының (мысалы, 6061-T6) механикалық қасиеттерін анықтайды, ал деректер парағында көрсетілген сандар барлық бағытта қолданылады. Сол себепті юнг модулі және 6061 алюминий аққыштық шегі инженерлік есептеулерде кеңінен қолданылады.

-

Композиттер үшін тексеру бағыты маңызды:

- Қасиеттер тал құрылымының бағыты бойынша ең жоғары (0° UD)

- Беріктік пен қаттылық осьтен тыс немесе көп бағытты қабаттауларда төмендейді

-

Алюминий изотропты:

- Қасиеттер барлық бағытта бірдей

- Есептеу есептері қарапайым

«Көміртегі талшығы үшін қабаттау реті мен талшық бағыты жүктемеге ыңғайланып жасалуы мүмкін, бірақ әрқашан сынақ бағыты мен қабаттау туралы ақпаратты тексеріңіз. Алюминий үшін қорытпаның және қаттылықтың жарияланған мәндеріне сүйеніңіз және ASTM/ISO сынақ стандарттарымен растаңыз».

Қорыта айтқанда, салыстырғанда көміртегі талшығы мен алюминийді салыстыру , техникалық сипаттамаларда көрсетілген механикалық қасиеттер тек бастапқы нүкте екенін байқайсыз. Композиттер үшін әрқашан қабаттың орналасу тәртібін және сынау бағытын көрсетіңіз. Металдар үшін қорытпаны және қаттылығын растаңыз. Бұл келесі қадамға дайындалуыңызды қамтамасыз етеді: осы сандарды өзіңіздің шынайы әлемдегі конструкцияңыз үшін практикалық салмақ пен қаттылық бағалауларына аудару.

Салмақ пен қаттылықтың өлшемдері ықшамдалған

Көміртекті талшықты велосипед рамасы алюминийден қаншалықты жеңіл екені сізді таңқалдырды ма? Немесе бөлшек жасалмай тұрып инженерлер оның салмағы мен қаттылығын қалай анықтайтынын ойландыңыз ба? Қазір сіздер үшін өлшеп, салыстыру бойынша практикалық, қайталанатын қадамдарды қарастырейік көміртекті талшық пен алюминий салмағы және осы есептеулер шынайы әлемдегі конструкциялық шешімдерді қалай әсер ететінін көріңіз.

Салмақты бағалау әдісі

Сіз жазық панель немесе қарапайым арқалықты жобалауда деп елестетіңіз. Бірдей өлшемдегі бөлшек үшін алюминий немесе көміртекті талшықтың қаншалықты ауыр екенін бағалау үшін сізге тек екі зат қажет: материал тығыздығы мен бөлшектің көлемі.

-

Бөлшектің көлемін есептеңіз:

Тік төртбұрышты пластина үшін бұл ұзындығы × Ені × Қалыңдығы . -

Материал тығыздығын табыңыз:

- Алюминий (6061): жайлы 2,7 г/см³

- Көміртегі талшығынан жасалған композит: жайлы 1,55–1,6 г/см³ (70/30 талшын/шайыр қабатындағы типтік көрсеткіш)

-

Көлемді тығыздыққа көбейтіңіз: Бұл әрбір материал үшін салмақты береді. Мысалы, 6 мм қалыңдықтағы 1 м² панель үшін:

- Көлемі = 1 м² × 0,006 м = 0,006 м³

- Салмақ (алюминий) = 0,006 м³ × 2,700 кг/м³ = 16,2 кг

- Салмағы (көміртегі талшын қоспасы) = 0,006 м³ × 1 550 кг/м³ = 9,3 кг

Сонымен, бірдей өлшемде көміртегі талшын алюминийге қарағанда жеңілірек 42% шамасында.

Енді сұраққа жауап беру үшін негізгі жұмыс үрдісі: " алюминийдің салмағы қаншалықты » және « көміртегі талшынның салмағы қаншалықты " берілген бөлшек өлшемі үшін.

Қаттылықты реттеу бойынша нұсқаулық

Бірақ салмақ бәрі емес - сіздің бөлігіңіз де жеткілікті қатты болуы керек. Қаттылық мақсаттарына сәйкес қалыңдықты реттеудің қарапайым әдісі төмендегідей:

- Жүктеу жағдайын анықтаңыз: Сіздің бөлігіңіз қандай күшке немесе ауытқуға шыдай алуы керек?

- Қауіпсіздік факторы мен ең жоғары ауытқудың мақсатын таңдаңыз.

-

Материалдың модулін (қаттылық) пайдаланыңыз:

- 6061-Т6 алюминийі: Юнг модулі ≈ 69–72 ГПа

- Көміртегі талшығынан жасалған композит: Изотроптық қабаттасулар үшін 43–74 ГПа; бір бағыттағылар үшін 98–115 ГПа дейін өзгереді

- Арқалық немесе пластина қаттылығының формуласын қолданыңыз: Қарапайым тірелген балка үшін, ауытқу δ = (Жүк × Ұзындық³) / (48 × Модуль × Инерция моменті). Пластина үшін ұқсас формулалар қолданылады.

- Қалыңдықты қайталау: Есептелген ауытқу мақсатты мәнің ішіне түсіп тұрғанша қалыңдықты арттырыңыз. Көміртегі талшығы үшін, нәтижені жақсарту үшін талшықтарды негізгі жүкпен бір бағытта қою керектігін есте сақтаңыз.

Құрамалар үшін жүк бағытындағы қаттылықты сәйкестендіріңіз; жұқа алюминий бөліктерінің орнын ауыстыруын тексеріңіз.

Алюминий өлшемі жеңіп шыққанда

Көміртегі талшығы жиі салмақ бойынша жеңімпаз болса да, келесі жағдайларда алюминий дұрысырақ таңдау болуы мүмкін:

- Сізге өте жұқа қабырғалар қажет болса (алюминий экструзиялары сенімді жұқа болып жасалуы мүмкін, ал көміртегі талшығында қабаттардың ең аз саны болады)

- Жүк көп бағытта әсер етеді және изотропты қасиеттер міндетті болып табылады

- Шектеулер немесе қосылу талаптары металл қолдануды қажет етеді

-

Жиі кездесетін қателерден қорғау:

- Құрамалардағы оське байланысты емес жүктерді ескермеу (талшық бағытынан тыс бағытта қаттылық тез төмендейді)

- Бекіту-пісіріп және шетіндегі кернеуді ескермеу

- Барлығы бірдей жеңіл көміртекті талшықтардың қабаттары деп болжау — шайырлы немесе қалың қабаттар салмақ қосуы мүмкін

- Өндірісті ескермеу: көміртекті талшықтар үшін минималды қабат саны қажет; алюминий профилдердің қабырғаларының минималды қалыңдығы бар

Қорыта келсек, бағалайтын көміртекті талшық пен алюминий салмағын тығыздық пен көлем бойынша әбден анық болса да, қаттылық пен өндірістілікті сәйкестендіру үшін қабаттау, қалыңдық пен конструкциялық геометрияны ұқыпты қарастыру қажет. Сіз «қарындаш математикасынан» өміршең жобаға өткен сайын есте сақтаңыз: бағалауларыңызды әрқашан нақты материалдық үлгілермен тексеріңіз және өндірістік шектеулерді ерте саралаңыз. Келесі кезекте өндірістің нақты жағдайлары — пішіндеу, жалғау және дәлдік — сіздің соңғы материалдық таңдауыңызды қалай әсер ететінін қарастырамыз.

Өндіру әдістері мен компромисстер

Салмағыңызды салмақтағанда көміртегі талшығы мен алюминийді салыстыру келесі бөлігіңіз үшін тек материалдық техникалық сипаттамалар туралы емес — әрқайсысының қалай жасалатыны және бұл баға, сапа және жылдамдық үшін не дегенді білдіретіні туралы. Көміртегі талшықты композит парағы неге өте қымбат екенін немесе неліктен алюминий экструзиясы массалық өндірісте басым екенін ойланып көрдіңіз бе? Сіздің дизайныңызды және сіздің қаржылық нәтиженізді анықтайтын нақты өндірістік әдістерді талқылап шығайық.

Композитті жабу және күйге келтіру опциялары

Сіз бейне велосипед рамасын немесе жарыс машинасының панелін жасап жатырсыз деп елестетіңіз. Көміртегі талшықты композитті өндіру көміртегі талшықтың парақтарын немесе мата түрлерін жабумен, шайырмен қанықтырумен және кейін оларды қатты, жеңіл бөлшекке айналдырумен басталады. Бірақ сіз таңдаған әдіс бәрін өзгертеді:

| Әдісі | Дәлдік шегі | Құрал-жабдық бағасы | Цикл уақыты / сезімталдық | Ортақ кемшіліктер |

|---|---|---|---|---|

| Қолмен жабу / Ашық калыптау | Төмен (±1–2 мм) | Төмен | Ұзақ уақыт сақтау, бөлме температурасында | Қуыстар, шайыр көп аймақтар |

| Вакуумдық қаптаптау/шіліну | Орташа (±0,5–1 мм) | Орташа | Орташа, құйылып кетуге сезімтал | Қуыстар, құрғақ дақтар, бұралу |

| Автоклавпен күркіту (дайын қоспа) | Жоғары (±0,2–0,5 мм) | Жогары | Ұзақ, жоғары температура/қысым | Қабаттасу, құрғақтық |

| Шайырды ауыстыру формалау (RTM) | Жоғары (±0,2–0,5 мм) | Жогары | Орташа, шайыр ағынын бақылау | Толтыру толық емес, бос орындар |

Қолмен орналастыру прототиптер немесе ерекше пішіндер үшін өте қолайлы, бірақ дәлсіз шектеулер мен ұзақ цикл уақытын қажет етеді. Талшықтың тығыздалуын жақсарту және бос орындарды азайту үшін вакуумдық қаптау мен инфузия қолданылады, бұл орташа көлемдегі күрделі бөлшектер үшін қолайлы. Автоклавта түтіктелу әдетте әуе-космостық сапалы көміртекті талшықты композиттік пластиналар үшін қолданылады, ең жақсы үйлесімділік пен беріктікті қамтамасыз етеді, бірақ бұл ә существенно жоғары шығындар мен ұзақ әкелу уақытын білдіреді.

Экструзия, өңдеу және дәнекерлеу алюминий үшін

Алюминийге ауысыңыз, онда барлығы жылдамдық, дәлдік пен масштабтау туралы. 6061 сияқты 6xxx қорытпалардың ең кең тараған әдісі — экструзия — қыздырылған алюминийді пішінделген матрица арқылы өткізіп, ұзын, біркелкі профильдер алу. Қосымша қажет пе? CNC өңдеуі дәл шектеулермен құймадан немесе экструдерленген қорадан күрделі пішіндерді өңдейді. Дәнекерлеу мен пішіндеу сізге алюминийді біріктіріп немесе майыстырып, дайын құрылымдар алуға мүмкіндік береді.

| Әдісі | Дәлдік шегі | Құрал-жабдық бағасы | Цикл уақыты / сезімталдық | Ортақ кемшіліктер |

|---|---|---|---|---|

| Экструзия | Жоғары (±0,1–0,5 мм) | Орташа | Жылдам, өлшемнің тозуы, температура сезгіштігі | Бұрмалау, бетіндегі сызықтар |

| CNC Машиналық өңдеу | Өте жоғары (±0,02–0,1 мм) | Әр бөлшекке төмен, күрделі үшін жоғары | Жылдам, құралдың тозуы, кесу үгінділерін басқару | Құралдың ізі, түйіршіктер |

| Дәнекерлеу | Орташа (±0,5–1 мм) | Төмен | Жылдам, жылу әсерінен өзгерген аймақ | Бұрмалау, треск |

| Пішіндеу / Орау | Орташа (±0,5–1 мм) | Төмен | Жылдам, серпімді оралу | Қалта пайда болуы, жұқаруы |

Алюминийдің 6061 керілу күші және 6061 Т6 алюминий қайырғыш модулі пішіндеу мен өңдеуде тұрақты күйін сақтайды, бірақ бұрғылау кезінде жергілікті беріктігі төмендейді. алюминий балқу температурасы 6061 (шамамен 580–650°C) қосу мен жылумен өңдеудің шектеулерін де анықтайды.

Қосу мен желімдеу таңдаулары

Сіз бөлшектерді қалай жинақтасыз? Көміртегі талшықты композит үшін желімдер мен механикалық бекітпелер жиі қолданылады, бірақ қабаттасуын және қысуын болдырмау үшін құрылымды мұқият жобалау қажет. Көміртегі талшықты ламинат жабақтары мен панельдер үшін арнайы желімдеу әдістері қолданылады. Алюминий үшін пісіру, жапсыру және бұрандамен бекіту – дәлелденген, масштабтауға болатын әдістер. Беріктігін сақтау үшін жылу кірісі мен қосылыстардың құрылымына назар аударыңыз.

Ақаулар, Допустар мен Әкелу мерзімдері

Күрделі болып көрінеді ме? Мүмкін болатын ақаулар мен оларды уақытылы табу тәсілдеріне жалпы шолу:

-

Көміртегі талшықты композит өндірісі:

- Шайыр ағынының нашар болуы немесе ауаның түюінен пайда болған бос кеңістіктер мен қуыстар

- Қаттылау процесінің бұзылуы немесе соққы әсерінен пайда болған қабаттасу

- Қаттылау процесінің бірқалыпты болмауы немесе талшық керілуінен пайда болған өлшемдік бұрмалану

- Тексеру белгілері: беттік ақауларды тексеру үшін дыбыстық сынақтар, ультрадыбыстық тексеру, визуалды тексеру

-

Алюминий өңдеу:

- Пішіндеу немесе дәнекерлеу кезіндегі жылу әсерінен пайда болған бұрмалану

- Дәнекерлеу жіктерінде немесе сүйір бұрыштарда пайда болған сызаттар

- Пайдаланудың әсерінен немесе жаман өңдеуден пайда болған беттік ақаулар

- Тексеру белгілері: дәнекерлеу жіктерін тексеру үшін бояғыш пенетрант, өлшемдік тексеру, қаттылық сынақтары

өндіріс – бұл тек қана пішін жасау емес, сонымен қатар дұрыс шектеулерді сақтау, ақауларды азайту және жобаны уақытылы орындау мен бюджетті сақтау деген білдіреді.

Қысқаша айтқанда, таңдау углеродтік волоқша композиттік табан және алюминийден техникалық сипаттамаларға ғана емес, сонымен қатар процесстердің нақтылығына байланысты: талшық бағыты, шайыр жүйесі мен күрделілікті қайта өңдеу циклі композиттердің сапасы мен қайталануына қалай әсер ететіндігі, сондай-ақ қалып дизайны, чипті басқару және жылумен басқару алюминий нәтижелеріне қалай бағыт беретіндігі. Әрқашан процесстердің мүмкіндік кестесін тексеріңіз, үлгілер арқылы растаңыз және өнімнің жобасы 3D модельден өндіріс алаңына дейін сәтті өтіп кететінін көру үшін өндірушінің техникалық парақшаларын қараңыз. Келесі кезекте, бөлшектің қызмет ету мерзімі бойынша, яғни бөлшектің шаруы, орта әсері және техникалық қызмет көрсету барысында осы өндірістік таңдаулар қалай әсер ететіндігін қарастырамыз.

Тұрақтылық, шаршау және орта әсеріне байланысты өнімділік

Шаршау мен ұзақ уақытты кернеу: Әрбір материал қалай көтеріп тұрады

Ұзақ мерзімді жобалау кезінде сұрақ тек «көміртегі талшығы алюминийден берік пе?» деген болып табылмайды — әрбір материалдың жылы бойы тербелістерге, жүктемеге және табиғи орта әсеріне төтеп бере алатындығы маңызды. Көміртекті композиттер мен алюминийдің қайталанатын кернеу мен нақты жағдайларда қалай әрекет ететінін қарастырейік.

-

Көміртегі талшығының артықшылықтары (Тыныс алу және орта):

- Талшық бағытындағы өте жоғары тыныс алуға төзімділік — циклдік жүктемеге ұшырайтын әуе және автомобиль бөлшектері үшін маңызды.

- Ол тат болмайды; дәстүрлі қызыл тоты ықтимал емес, жиі қойылатын сұраққа жауап ретінде: көміртегі талшығы таттанады ма? Металдардағыдай емес.

- Көптеген химиялық заттар мен табиғи ортаның бұзылуына өте төзімді.

- Төмен көміртегі талшығы жылу ұлғаюы ; температураның кең ауқымында өлшемді тұрақтылық.

-

Көміртегі талшығының кемшіліктері (Тыныс алу және орта):

- Матрица (смола) күн сәулесінің, ылғалдылықтың немесе жоғары температураның әсерінен бұзылуы мүмкін, егер ол дұрыс қорғалмаса.

- Смола көп мөлшерде болатын немесе кездейсоқ аймақтарда соққы әсерінен қабаттала және зақымдануы мүмкін.

- Талшық бойынша тозуға тұрақтылық өте жақсы, бірақ қосылыстар, кесіп алынған жерлер және смола доминантты аймақтар ұзақ мерзімділікті шектеуі мүмкін.

-

Алюминийдің артықшылықтары (тозу мен ортаға тұрақтылық):

- Тозу процесі болжанатын, сыну басталуы мен даму үлгілері жақсы зерттелген.

- Қорғайтын жабындар немесе анодтау қолданылса, көптеген коррозиялық орталарға тұрақты.

- Температураның кең диапазонында механикалық қасиеттері тұрақты.

-

Алюминийдің кемшіліктері (тозу мен ортаға тұрақтылық):

- Ерекше тұзды су ортасында немесе көміртегі композиттермен электрлік байланыста болғанда коррозиялануы мүмкін.

- Егер ұқыпты басқарылмаса, тозу тресіндері ойықтардан немесе дәнекерден өсуі мүмкін.

- Жоғары өткір даму көміртегі талшықтан әлдеқайда тұрақты, ол температура ауытқуларына ұшырайтын жинақтарға әсер етуі мүмкін.

Көміртегі композиттері тат баспайды, бірақ матрицалық ыдырау мен соққы әсеріне шектеулі тұрақтылық көрсетеді; алюминий көптеген орталарға тұрақты, бірақ көміртегімен байланысқан жағдайда коррозияны бақылау қажет.

Температура мен ылғалдылық: Қызуға тұрақтылық және ұлғаю

Сіз бұрын көміртегі талшығының қызуға тұрақтылығы немесе көміртегі талшығының балқу температурасы туралы ойланған ба? Көміртегі талшықтарының өзі 3000°C астам температураны шыдай алатын болса да, нақты көміртегі талшығының балқу температурасы смола матрицасымен анықталады – әдетте 200°C төменгі шекте қолдануды шектейді. Салыстыру үшін, алюминий өзінің балқу температурасына дейін (6061 қорытпалары үшін шамамен 580–650°C) тұрақты, бірақ жоғары температурада жұмсарып, беріктігін жоғалтады. Екі материал да көптеген жұмыс жағдайларында тұрақты, бірақ композиттер жоғары температура ортасында смоланы ұқыпты таңдауды талап етеді.

Гальваникалық коррозия: Көміртегі мен алюминий қосылған кезде не болады?

Көптеген инженерлердің алдында тұрған жағдай: сіз бір уақытта екі материалды да қолданғыңыз келеді. Бірақ көміртегі талшық (электр өткізгіші) және алюминий (анодтық металл) біріктіріліп, ылғалдылыққа ұшыраған кезде гальваникалық коррозия пайда болуы мүмкін. Бұл алюминийдің коррозиясын жылдамдатады, ерекше түрде тұзды немесе ылғалды ортада ( Corrosionpedia ).

-

Шараларды болдырмау:

- Материалдар арасына бөгет пленкаларын немесе ток өткізбейтін қаптамаларды қолданыңыз

- Ылғалдың енуін бөгет ететін грунттар мен герметиктерді қолданыңыз

- Оқшаулайтын сақинелер немесе иілгіш түтікшелермен бекітпелерді басқарыңыз

- Айналдыру бекітпелерін кезең-кезең сайын тексеріп, оқшаулауды сақтаңыз

Тексеру және NDT стратегиялары: Проблемаларды уақытылы анықтау

Сіз қателіктерді олар қателікке айналмас бұрын қалай анықтайсыз? Екі материал да ықтимал тексеруді қажет етеді:

- Көміртегі талшық: Бетіндегі жарылымдар мен қабатталауын визуалды тексеру, дыбысты тексеру (біркелкі емес дыбыстарды анықтау), ішкі бос орындар мен ақауларды анықтау үшін ультрадыбыс немесе термография CompositesWorld ).

- Алюминий: Коррозия немесе жарылу үшін визуалды тексеру, дәлдеу үшін бояу проникаятын тексеру және қосылыстардың тығыздығы мен дәлдігін кезең-кезең сайын тексеру

Екеуі үшін де әрқашан бекітілген стандарттар мен өндірушінің нұсқаулықтарын қадағалаңыз – жалпы таңбалауға сенбеңіз, әсіресе температура, ылғалдылық немесе қатты орта туралы болса

Қорытындылай келсек, тұрақтылық пен қоршаған орта үшін көміртегі талшығын алюминиймен салыстырғанда әрқайсысының өзіндік күшті және әлсіз жақтары бар. Көміртегі талшығының таттан және (талшық бағытындағы) шаршаудан тұрақтылығы үлкен артықшылық болып табылады, бірақ матрицалық немесе біліктілік ақауларын болдырмау үшін шайыр мен қабаттау таңдауларын ұқыпты жасау қажет. Алюминий сенімді, болжанатын өнімділік ұсынады, бірақ оны коррозиядан қорғау керек – ерекше көміртегі композиттермен жұптастырылған кезде. Келесі кезеңде осы тұрақтылық факторларының өмір сүру мерзіміне, жөндеуге және тұрақтылыққа әсерін қалай тигізетінін көреміз.

Өмір сүру мерзімінің құны, тұрақтылық және ROI

Көміртегі талшық пен алюминийді таңдау кезінде жапсырма бағасы тек басталу ғана. Көміртегі талшық бөлшегі алюминийден бірнеше есе қымбат екенінің себебін немесе өнімнің қызмет ету мерзімі ішінде осындай шығындардың қалай теңестірілетінін ойладыңыз бе? Келіңіз, шынайы шығындарды — шикізат пен өңдеуден бастап, жөндеу, ұстау және өнімнің қызмет ету мерзімі аяқталғаннан кейінгі кезеңге дейін — талқындайық.

Шикізат пен өңдеу шығындары

Алдымен, ең басты сұраққа жауап іздейік: көміртегі талшық қанша тұрады? Жауабы: ол сорттылығына, өңдеу процесіне және көлеміне байланысты, бірақ көміртегі талшық әрқашан алюминийден қымбат болып табылады. Сала бойынша анықтамаларға сәйкес, алюминий әдетте 1 фунт үшін 1,50 - 2,00 доллар , бір уақытта көміртегі талшық бағасы (фунтпен есептегенде) әсіресе әуе-космостық сападағысы - 10-20 доллар немесе одан да жоғары аралықта $10 to $20 or more . Бұл көміртегі талшықтың әр фунтының құны алюминийден бес есе он есе қымбат екенін білдіреді.

Бірақ бұл тек басы ғана. Көміртегі талшығын өңдеу құны да жоғарырақ. Көміртегі талшықты бөлшектерді шығару кезінде қолмен орналастыру, шайырды сіңіру және кейде энергия көп қажет ететін автоклавтарда қаттыдану қажет болады. Әуе қозғалтқыштарында еңбек құны композит бөлшектердің жалпы құнының 40%-ын, ал алюминийдің 25%-ын құрайды. Автоматты талшық орналастыру және басқа да күрделі әдістер көмектесіп жатыр, бірақ көміртегі талшықтың күрделілігі әлі де бағаны жоғарылатып тұрады.

| Құн элементі | Көміртегі талшықты композит | Алюминий | Ескертулер / Анық еместік |

|---|---|---|---|

| Шикізат | $10–$20+/фунт | $1,50–$2,00/фунт | Көміртегі талшығының бағасы сорт және әктеруші бойынша әртүрлі болады |

| Өңдеу / Еңбек | Жоғары (қолмен қабылдау, күркілеу, сапаны бақылау) | Төмен–Орташа (экструзия, өңдеу) | Композиттерге білікті еңбек, ұзақ циклдер қажет |

| Құралдар | Жоғары (дәл құрылымдар, автоклав) | Орташа (матрицалар, құрылғылар) | Құрал-жабдық құны көлемге байланысты өзгереді |

| Қалдықтар мен Қайта өңдеу | Жоғары (ақаулар, шектеулі қайта өңдеу) | Төмен–Орташа (қайта өңделетін қалдықтар) | Құрама қалдықтарды қайта өңдеу қиын |

| Техникалық қызмет көрсету | Орташа–Жоғары (арнайы жөндеу) | Төмен–Орташа (қарапайым дәнекерлеу/тігу) | Құрамалар көбінесе сарапшылардың жөндеуін талап етеді |

| Өмір сүру мерзімінің соңы (EoL) | Шектеулі қайта өңдеу, жоғары өнім тозу құны | Жоғары қайта өңделетін, төмен EoL құны | Еңбектің құндылығы EoL кезінде сақталады |

Ауыстыру немесе жөндеу шешімдері

Ұшақтар немесе жоғары сапалы велосипедтер паркін басқарып жатқанызды елестетіңіз. Егер көміртегі талшықты компонент зақымданған болса, жөндеу күрделі және қымбатқа түсуі мүмкін—кейде толық ауыстыруды немесе сарапшының араласуын талап етеді. Мысалы, авиацияда CFRP ротор жапырағын жөндеу алюминий жапырақ жөндеуге қарағанда үш есе қымбат болуы мүмкін. Алюминийге келетін болсақ, оның зақымдануын түзету жеңілірек: бүлінген жерлерді тегістеуге, сынықтарды дәнекерлеуге, бөлшектерді тез және арзан тігуге болады. Бұл айырмашылық көміртегі талшықтары бар құрылғылардың қолданыста болуы немесе соқтығысқа ұшырауы жиі болатын ортада қолдану кезінде күтпеген тоқтаулар мен ұзақ мерзімді құнның артуына әкелуі мүмкін.

Қолданыстан шығарылған материалдарды қайта өңдеу мен қалпына келтіру

Тұрақты даму бүгінгі күні ең маңызды мәселе. Бөлшектеріңіздің пайдалану мерзімі аяқталғаннан кейін не болатыны туралы ойланыңыз. Шынымен де, алюминий бұл жағдайда үздік көрсеткіш көрсетеді — өндірілген алюминийдің шамамен 75% қайта өңделіп пайдаланылады, ал қайта өңдеу процесі бастапқы энергия шығынының 95% дейін қалпына келтіріледі. Алюминийді қайта өңдеу оңай және кең таралған процесс.

Көміртегі талшықтарын қайта өңдеу әлі бастау кезеңінде. CFRP қалдықтардың тек 30% ғана қайта өңделеді, ал процесі (жылулық қайта өңдеу болып табылады) энергиясы жоғары және талшықтардың төменгі сапалы қоспалар үшін ғана пайдаланылатын түрінде аяқталады. Қолданыстан шығарылған көміртегі талшығының бағасы төмен, ал қалдықтардың зиянсыздандыруы құндылықты қалпына келтіру орнына қосымша шығын тудыруы мүмкін.

ROI Workflow: Ақылды шешім қабылдау

Күрделі болып көрінеді? Төменде таңдау опцияларын салыстырып, нақты ROI-ді бағалау үшін қадамдық нұсқаулық келтірілген:

- Сіздің өнімділік мақсатыңызды анықтаңыз: Салмақ, қаттылық, тұрақтылық немесе құны?

- Материалдардың қысқаша тізімін жасаңыз: Нақты қолдану үшін көміртегі талшығы мен алюминий бағаларын салыстырыңыз.

- Бөлшек саны мен үйрену қисығын бағалаңыз: Көп көлем жеке бөлшектердің құрал-жабдықтары мен еңбек ақысын азайтады, әсіресе алюминий үшін солай.

- Жөндеу үшін тоқтату факторы: Күтпеген жөндеу немесе ауыстыру өндірістіліктің жоғалуына қаншалықты шығын әкеледі?

- Сезімталдық талдауын жүргізіңіз: Отын үнемдеу, жөндеу және қайта өңдеу құндылығындағы өзгерістерді бейімдеңіз, уақыт өткен сайын қайсысы тұрақтырақ екенін көріңіз.

"Композиттер жұмыс істеу шығындарын азайтатын салмақ үнемдеуін ұсынады, бірақ жөндеу күрделілігі мен күріш уақыты сол үнемдеуді жоя алады. Алюминий жиілеу итерация, оңай жөндеу және дәлелденген қайта өңдеу ағынын ұсынады."

-

Тиімді сатып алу бойынша кеңестер:

- Әртүрлі ұсыныстар мен әртүрлі құрылымдық үзінділерді тапсырыс беріңіз.

- Пилоттық жүгірістер мен купондық сынақтармен болжамдарды тексеріңіз.

- Бастапқы бағасын ғана емес, сонымен қатар барлық қызмет көрсету мерзімінің құнын ескеріңіз.

- Қызмет көрсету, жөндеу және қызмет мерзімінің соңын құндық модельге енгізіңіз.

Жалпылау арқылы, ал карбондық волокнің бағасы оның салмағы азайса да, қолдану саласында қажеттілік туындайды – әуе-кеңістік немесе жарыстар туралы ойлаңыз. Көпшілік жалпы мақсатты инженериялық құрылғылар үшін алюминийдің төмен бағасы, жөндеудің жеңілдігі және қайта өңдеуге болатындығы оны құны тиімді және тұрақты таңдауға айналдырады. Қолдану саласына байланысты шешім қабылдау кезінде ROI және толық қызмет мерзімінің әсерін негізгі ретте ұстаңыз – сіздің бюджетіңіз бен тұрақты даму мақсаттарыңыз үшін.

Көліктер, ұшақтар және велосипедтер үшін көміртегі талшығы немесе алюминийді таңдау

Кейбір автомобиль бөлшектері неліктен алюминийден жасалған, ал кейбір бөлшектер көміртегі талшығынан жасалған ба деп ойладыңыз ба? Неліктен кәсіби велосипедшілер алюминий мен көміртегі велосипед рамалары жөнінде қатты талқылайды? көміртегі талшығы мен алюминийді салыстыру автомобиль, әуе-кеңістік және велосипед секторларындағы үш маңызды салада қарастырайық. Сіз әрбір материал қай жерде жақсы көрсетіледі және қай жерде жетіспеушіліктері болуы мүмкін екенін көріп отырасыз.

Автокөлік конструкциялары мен безендіру элементтері

Қазіргі заманғы көліктерде көміртегі талшығы мен алюминийді таңдау әдетте мода туралы емес – бұл өнімділік, өндірістің технологиялық қабілеттілігі мен құнды сәйкестендіру туралы. Құрылыс-монтаж конструкцияларының бекітпелеріне, соққыға төзімді жолақтарға және аккумулятор корпусына алюминий экструзия бөлшектері негізгі үлес беріледі. Алюминийдің изотропты қасиеттері, дәл шектеулері және берік жеткізіп беру тізбегі оны жоғары көлемді, қауіпсіздікті қамтамасыз ететін конструкциялар үшін идеалды етіп жасайды. Шаои металл бөлшектерінің өндірушісі сияқты тауар өндірушілер – Қытайдың алдыңғы қатарлы дәл автомобильдік металл бөлшектер шешімдерін ұсынушы компания – DFM (өндірістің технологиялық қабілеттілігін есепке ала отырып жобалау), шектеулерді басқару және PPAP құжаттарын жеңілдетуге көмектеседі.

Бірақ көміртегі талшығы жарыстан шықпай қалған жоқ. Ол салмақты азайту мен әмбебап пішіндерге құндылық берілетін премиум безендіру элементтерінде, мұртта, шатырда және өнімділік панельдерінде басымдық танытады. Жоғары сапалы спорт көліктері немесе максималды қашықтыққа ұмтылатын электромобильдер үшін көміртегі талшықты көлік шассисі немесе таңдалған CFRP панельдері ерекше артықшылық беруі мүмкін.

Әуежай: Біріншілік пен Екіншілік қолдану

Қашан қадам басасың көміртегі талшықты ұшақ , сіз материалдың ең күшті жақтарын байқайсыз - өте жоғары тозуға төзімділік, коррозияға төзімділік және қанаттар, фюзеляждар мен ағымдылықты реттеу үшін қаттылықты реттеу мүмкіндігі. Көміртегі талшықтың жеңіл салмағы мен беріктік-салмақ қатынасы аэроғарыш саласында отынның тиімді пайдаланылуы мен шығарындыларды азайту үшін маңызды.

Сонымен қатар алюминий екінші деңгейдегі құрылымдарда, қабықтарда және тез, арзан өндіріс қажетті болатын аймақтарда жетекші орын алады. Дәлелденген тарихы, тексерудің жеңілдігі және қайта өңдеуге болатындығы аэроғарыш тізбегіндегі жеткізімдердің негізгі бөлігі болып табылады - әсіресе қатаң допусстар мен қатаң сертификация стандарттарына сәйкес келетін бөлшектер үшін.

Велосипед рамалары мен компоненттері

Егер сіз таңдасаңыз алюминий немесе көміртегі талшықты велосипедтер , әрбір материалдың өзіндік ерекшелігі бар екенін байқайсыз. Көміртегі талшықты рамалар, түтіктер және тіпті көміртегі талшықты орындық түрлері жетілдірулер жоғары салмақ үнемдеу мен тербеліс жұтуға ие—жарысшылар мен дегендер үшін маңызды. Аяқ конструкциясының қаттылығы мен геометриясын реттеу мүмкіндігі жоғары дәлдікті велосипедтерде көміртегі материалдың артықшылығын береді ( Нарықтық перспективалар ).

Бірақ құрамында алюминий болмауын санауға болмайды. Күнделікті пайдаланушылар үшін алюминий немесе көміртекті велосипед аяқтары талқылаулар көбінесе тұтқырлық, жөндеуге ыңғайлылық және құнға байланысты болады. Алюминий рамалары берік, арзан және қатты пайдалану кезінде көтерімді болып келеді. Ал қарастырғанда көміртекті немесе алюминий дискілер , таңдау салмақ, жүріс сезімі және бағаға тәуелді—жарыс күніндегі жылдамдық үшін көміртек, барлық жағдайда сенімділік үшін алюминий.

| Сектор | Бірлік түрі | Тиімді материал | Негізгі себеп | Өндіру жолы | Тексеру бойынша ескертпелер |

|---|---|---|---|---|---|

| Автокөлік | Шасси, соқтығысу жолақтары, аккумулятор рамалары | Алюминий | Жоғары көлем, қатаң допуск, соқтығысу энергиясын жұту | Профильді шығару, штамповка, дәнекерлеу | Визуалды, өлшемді, дәнекерлеу тексеру |

| Автокөлік | Қақпақтар, Шатырлар, Тримдер | Көміртекті талшықтар | Салмақты үнемдеу, сапалы эстетика | Қабаттау, автоклав, RTM | Ультрадыбыстық, дәл өлшеу, визуалды |

| Аэрокосмос санаты | Қанаттар, Фюзеляждар, Обтекателдер | Көміртекті талшықтар | Тұрақтылыққа төзімділік, жеңіл салмақ, коррозияға төзімділік | Дайындықты орналастыру, автоклав | Ультрадыбыс, термография |

| Аэрокосмос санаты | Терілер, екінші ретті конструкциялар | Алюминий | Дәлелденген, тексеру мен жөндеу оңай | Пішіндеу, жабыстыру | Бояу проникну, визуалды |

| Велосипедпен жүру | Рамалар, вилкалар, орындық түтіктері | Көміртекті талшықтар | Аз құрлық, реттелетін қаттылық, жүру ыңғайлылығы | Қабаттау, пішіндеу | Сынақ түрі, визуалды |

| Велосипедпен жүру | Рамалар, дөңгелектер | Алюминий | Төлем қабілеттілігі, ұзақ қызмет ету мерзімі, жөндеудің жеңілдігі | Профильді шығару, дәнекерлеу | Визуалды, түзу құрылысты, дәнекерлеу тексеру |

Сатып алушылар мен инженерлер үшін шешім қабылдау нүктелері

-

Автокөлік:

- Салмақ пен қарқынды жөндеу мүмкіндігі

- Ауытқулар мен өлшемдердің дәлдігі (алюминий массалық өндіріс үшін тиімді)

- Құрылғылар мен жабдықтау тізбегінің дайындығы

-

Аэроғарыш:

- Тозуға төзімділік пен сертификаттау талаптары

- Қоршаған ортаның әсері (коррозия қаупі бар аймақтар үшін көміртегі)

- Тексеру және NDT-мен үйлесімділік

-

Велосипед тебу:

- Өнімділік (салмақ, қаттылық, дәлдеу)

- Бюджет пен жөндеу қажеттілігі

- Артықшылықтар алюминий немесе көміртекті велосипед аяқтары ұзақтыққа қарсы жылдамдық

Жалпылау арқылы, көміртегі талшығы мен алюминийді салыстыру шешім әрқашан бір өлшемнен тыс болады. Сіз жаңа көміртегі немесе алюминий жолды велосипед немесе жаңа ЭҚ-ға соқтығыс рельстерін анықтау кезінде өнімділік, құны, өндірістілік және тексеру қажеттіліктерін әрқашан ескеріңіз. Егер сіз автомобиль конструкцияларын сатып алып жатсаңыз, сенімді серіктестерді қарастырыңыз алюминий экструзия бөлшектері жобадан жеткізуге дейінгі сапа мен әсер етушілікті қамтамасыз ету үшін.

Келесі кезекте сізге материалды сенімді түрде анықтау, сынау және дайындау үшін қажетті стандарттар, сынақ протоколдары мен техникалық нұсқаулар жиынтығын ұсынамыз.

Стандарттар, тестілеу және техникалық сипаттама дайын тізім

Сіз қағаз бетінде салыстыру көміртегі талшығы мен алюминийді салыстыру жасаудан нақты техникалық сипаттамаларды анықтауға, тестілеуге және бөлшектерді әкелуге дейінгі кезеңге дайын болған кезде, егжей-тегжейлер маңызды болып табылады. Күрделі болып көрінеді ме? Міндетті емес — егер сіз қандай стандарттарға сілтеме жасау керектігін, қандай тілді пайдалану керектігін және әріптестеріңізді қалай сертификаттау керектігін білсеңіз. Сенімді, техникалық сипаттамаға негізделген тәсіл үшін негізгілерді қарап шығайық.

Көміртекті талшық пен алюминий үшін негізгі ASTM және ISO әдістері

Сіз көміртекті талшықтың кернеу-деформациялық қисығын талдап отырсыз немесе 6061 алюминийдің созу беріктігін техникалық сипаттамалар парағында тексеруде. Нәтижелердің салыстырымдыы мен сенімділігін қамтамасыз ету үшін әрбір қасиет үшін танымал стандарттарды көрсетіңіз. Екі материал үшін де пайдаланылатын стандарттардың қысқаша тізімі төменде келтірілген:

-

Карбондық композиттер:

- ASTM D3039 – Полимерлік матрицалық композиттердің созу қасиеттері

- ASTM D7264 – Иілу қасиеттері

- ASTM D2344 – Қысқа аралықтың жан күші

- ISO 527 – Пластмассалар мен композиттерді созу сынақтары

- Композиция кестесі мен сынақ бағытының құжаттамасы (көміртегі талшықтарының қаттылық шегі үшін маңызды)

-

Алюминий қорытпалары (мысалы, 6061):

- ASTM E8/E8M – Металл материалдардың кернеу сынағы (алюминий 6061 мен 6061 алюминийдің соғу беріктігін анықтау үшін)

- ASTM E111 – Юнг модулін анықтау

- ASTM E18 – Қаттылықты сынау

- ASTM B209 – Алюминий және алюминий-қорытпаларынан жасалған жапырақтар мен пластиналар

- Егер қосылу әдістері өзекті болса: алюминий үшін AWS D1.2/D1.2M

Тауар өндірушілердің біліктілігіне қойылатын талаптар мен сатып алу бойынша тәжірибелік бақылау тізімі

Сіздің жаңа бөлшек үшін тауар өндірушіні іздеп жатқанызды елестетіңіз. Сапасы тұрақты болып келетінін қалай қамтамасыз етесіз, жоғары сапалы болуы маңызды алюминий 6061-дің қиылысу модулі немесе күрделі қоспа қабатын құру? Қадамды-қадам әдісті қолданыңыз:

- Қысқа тізімдегі әзірлеушілер сәйкес куәліктермен (мысалы, автомобиль үшін ISO 9001, IATF 16949).

- Дерек парақтарын сұраңыз және әртүрлі қорытпалар, қабаттау немесе геометрия үшін өндіріс процесстерінің мүмкіндіктері туралы мәліметтер.

- Үлгілік сынақты анықтаңыз талаптары: Композиттер үшін ASTM/ISO стандарттарына сәйкес келетін сынақтарды жасаңыз — бағыттау, алюминий үшін температура режимін көрсетіңіз.

- Технологиялық үлгілерді өткізіңіз немесе өнімнің бірінші үлгісін тексеріп, өнімнің жұмыс істеу қабілеті мен шекті мәндерін растаңыз.

- Тексеру мен басқару тәртібін бекітіңіз: Штрихкодтық бақылау, сапаны басқару мен автоматтандыру және ақаулар туралы хабарлау туралы сұраңыз ( AddComposites ).

-

Сатып алу тізімі:

- Сіздің сұранысыңызда/спецификацияңызда қолданылатын барлық ASTM/ISO стандарттарына сілтеме жасаңыз

- Тексеру бағытын (композиттер) және қаттылықты (алюминий) көрсетіңіз

- Соңғы сынақ есептері мен сапаны басқару құжаттарын сұраңыз

- Негізгі қасиеттер үшін қабылдау критерийлерін анықтаңыз (мысалы, алюминий 6061 шекті созу беріктігі, көміртегі талшықтың аққыштық шегі, 6061 алюминий Юнг модулі, алюминий 6061 Пуассон қатынасы)

- Тексеру мен кездейсоқ емес тексеру талаптарын қосыңыз

Композиттік сынақтар үшін бағыттылық пен алюминийдің қаттылығын көрсетіңіз, салыстыру біртекті емес нәрселермен болмас үшін.

Текстің түсініксіздігін азайту үшін үлгілік сөйлем

Қате түсіндіру немесе қайта жасауға әкеліп соқтыратын техникалық шартты көрген шығарсыз? Түсінікті, әрі іс-қимылға жарамды талаптарды қалай жазу керектігі:

- "Көміртегі талшықты ламинат ASTM D3039 бойынша сыналатын болады, [0°/90°] орналасу, негізгі жүктеме бағытындағы көміртегі талшықтың аққыштық шегінің ең аз мәні [мәнді көрсетіңіз]."

- "6061-T6 алюминий табағы ASTM B209 стандартына сәйкес келуі тиіс, 6061 алюминий созу беріктігі [мәнді көрсетіңіз] кем емес және Юнг модулі ASTM E111 бойынша."

- «Барлық сынақ нәтижелері іздестірілетін партия нөмірлері мен сапаны басқару құжаттарымен қамтамасыз етілуі тиіс.»

Соңғы ұсыныстар мен тауар көздері бойынша кеңестер

Сіз автомобиль конструкцияларын сатып алып жатыр деп елестетіңіз, сапа мен өндірістің қарқындылығына сенімді болыңыз керек. Өндірісті жобалау (DFM) және процесстерді басқару саласында үздік табысқа ие тауар өндірушілермен ерте келісімге келу сізге уақыт пен ақшаны үнемдеуге көмектеседі. Алюминий экструзиясының қажеттілігі үшін алюминий экструзия бөлшектері шаои металл бөлшектерінің тауар өндірушісі сияқты сенімді серіктестерден, олар интегралды дәлдік пен мықты сапа басқару жүйелерімен танымал. Автомобиль алюминий экструзиялары саласындағы олардың сараптамасы ерте жобалау бойынша талқылауларды жеңілдетеді және пилоттық жобадан өндіріске дейінгі сіздің талаптарыңыз орындалатынын қамтамасыз етеді.

Қорыта келгенде, өтіп көміртегі талшығы мен алюминийді салыстыру теорияның шынайы әрі жемісті болуы үшін стандарттарды, түсінікті тілді және әріптестердің ықтималдылығын қамтамасыз ету қажет. Әрқашан дерек парақтарын және басқалармен тексерілген зерттеулерді келтіріңіз, сонымен қатар сынақ әдістерін, дәлдікті және қабылдау критерийлерін нақты түрде сақтау үшін дәл техникалық талаптарды қолданыңыз. Дұрыс көзқараспен сіз сауда-саттықтағы компромисстерді сенімді түрде жеңе аласыз және әр рет дұрыс жұмыс істейтін бөлшектерді жеткізе аласыз.

Жиі қойылатын сұрақтар: Көміртекті талшық пен алюминий

1. Көміртекті талшық алюминийге қарағанда берік пе?

Көміртекті талшықтың беріктігі мен қаттылығы алюминийге қарағанда жоғары болуы мүмкін, ерекше күш түсетін бағытта талшықтар орналасқан жағдайда. Бірақ алюминий барлық бағытта біркелкі, изотропты беріктік қамтамасыз етеді, сондықтан біркелкі өнімділік пен өндіру жеңіл болатын бөлшектер үшін тиімді. Таңдау қолдану аясына, қажетті тұрақтылыққа және конструкциялық шектеулерге тәуелді.

2. Неліктен көміртекті талшық алюминийге қарағанда қымбат?

Көміртегі талшықтың қымбаттығы оның қымбат шикізаттарынан, қолмен немесе арнайы өндірістік процесстерден және өндіріс циклдарының ұзақтығынан туындайды. Алюминий массалық өндіріс пен қайта өңдеу инфрақұрылымын пайдаланатын шағын құнға ие болса, көміртегі талшық үшін қол еңбекшілер мен энергия сіңіргіш күйге келтіру қажет болады, оның нәтижесінде әр фунт үшін құн жоғарылайды және өндіріс шығындары артады.

3. Көміртегі талшық пен алюминийдің тұрақтылығындағы негізгі айырмашылықтар қандай?

Көміртегі талшығы талшық бағытында коррозия мен шаруа қарсы тұрақты, бірақ оның шайыр матрицасы ультракүлгін сәулелер, ылғал немесе соққы әсерінен бұзылуы мүмкін. Алюминий көптеген орталарға тұрақты және оңай жөнделетін немесе қайта өңделетін болып келеді, бірақ ол коррозияға ұшырайды, әсіресе көміртегі композиттермен байланысқан кезде. Екі материалдың да ұзақ мерзімді тұрақтылығы үшін дұрыс жобалау мен жөндеу қажет.

4. Автомобиль бөлшектері үшін қай материал жақсы: көміртегі талшық па әлде алюминий ме?

Автомобиль конструкциялары үшін әдетте алюминийдің болжанатын қасиеттері, құнының тиімділігі және өндірістің кеңейтілуіне байланысты таңдайды. Көміртегі талшығы салмағын азайтудың маңыздылығына байланысты премиум жеңіл түрлері немесе жоғары өнімді компоненттер үшін қолданылады. Мысалы, Shaoyi компаниясының алюминий экструзиясы автомобиль бөлшектерін шығарудың сапалы және ыңғайлы шешімін ұсынады, ол алюминийді көптеген жағдайларда тиімді пайдалануға мүмкіндік береді.

5. Көміртегі талшығы мен алюминийдің қайта өңдеуге жарамдылығы қалай салыстырылады?

Алюминий қайта өңдеуге өте ыңғайлы және қолданысын аяқтағаннан кейін өз құнының көп бөлігін сақтайды, сондықтан ірі көлемді өндіріс үшін тұрақты таңдау болып табылады. Көміртегі талшығын қайта өңдеу саласы әлі дамып жатқан, қазіргі кезде көп бөлігі қайта өңделмейтін немесе жоюға жататын қалдықтармен шектеледі, сондықтан оның тұрақтылық артықшылықтары алюминийге қарағанда төмен болады.

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —

Кіші көліктер, жоғары стандарттар. Біздің шуақты проTOTYPE қызметі табиғатты тексеру процессін жылдамдаған және оңайластырады —