A2 naspram D2 čelika: Koji je pravi izbor za vaše žigove?

KRATKO

Kod odabira materijala za alate za utiskivanje, izbor između alatnog čelika A2 i D2 predstavlja ključni kompromis. Alatni čelik D2 nudi izvrsnu otpornost na habanje, zbog čega je idealan za duga serija proizvodnje i obradu abrazivnih materijala gdje je dugovječnost alata od presudne važnosti. Nasuprot tome, alatni čelik A2 pruža znatno bolju žilavost, što pomaže u sprečavanju lomljenja ili pucanja alata s kompleksnim geometrijama ili u uvjetima visokih udarnih opterećenja. Također je lakši i ekonomičniji za obradu, zbog čega je sveprisutan izbor za širok spektar primjena.

Osnovna svojstva: Uvod u alatne čelike A2 i D2

A2 i D2 su oba čelika za alate s visokim udjelom ugljika i kroma, namijenjeni za hladno oblikovanje, ali njihove specifične formulacije daju im različita svojstva. A2 se često smatra svestranim, univerzalnim sortamentom koji pruža ravnotežu između žilavosti i otpornosti na habanje. On djeluje kao prelaz između čelika kaljenih u ulju i čelika s visokim udjelom kroma poput D2. S druge strane, D2 je specijalist, konstruiran za maksimalnu otpornost na habanje u zahtjevnim primjenama velikih serija.

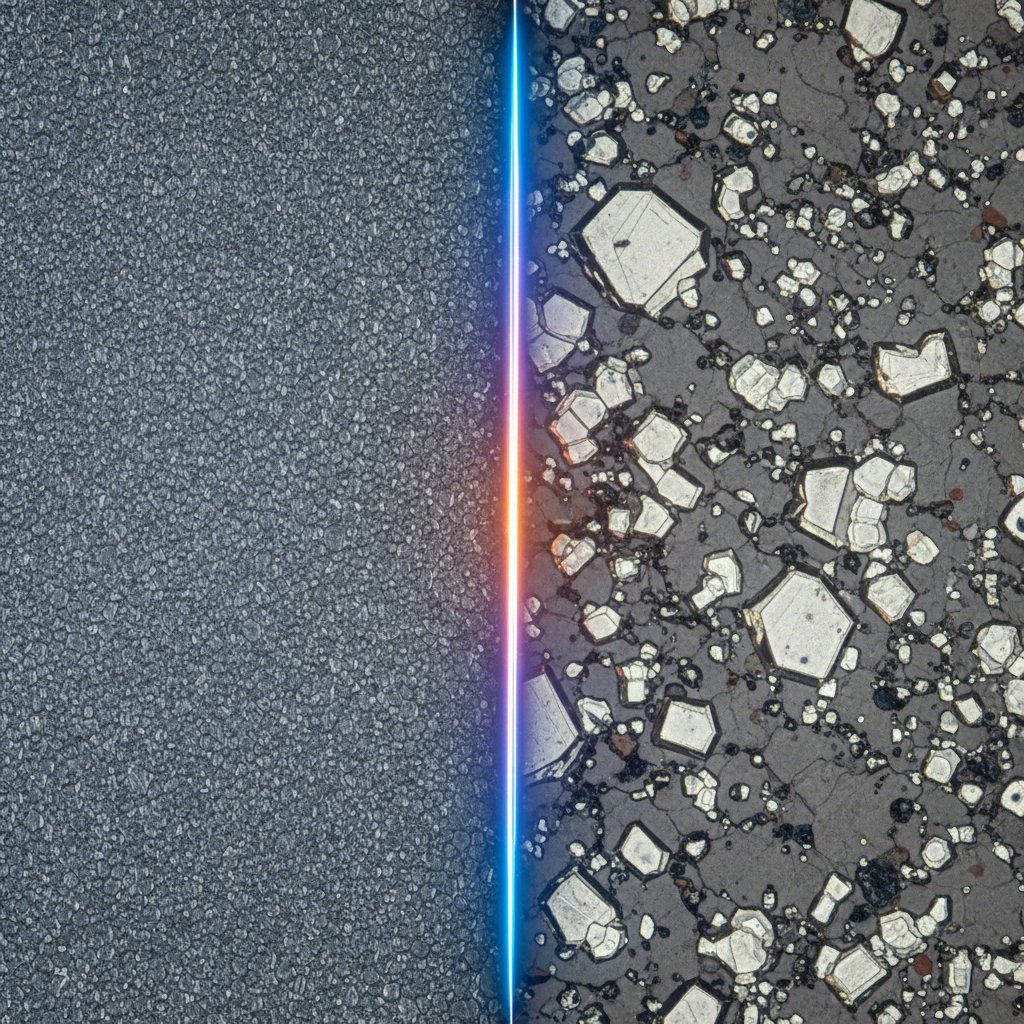

Glavna razlika leži u njihovom kemijskom sastavu, koji određuje njihovu učinkovitost. Značajno veći udio kroma i ugljika u D2 ključan je za izuzetnu otpornost na habanje. Tijekom termičke obrade, ovi elementi stvaraju veliku količinu tvrdih čestica krom-karbida unutar matrice čelika, koje otporni na abraziju tijekom postupaka utiskivanja. A2 ima umjereniji udio legirnih elemenata, što rezultira žilavijom i jednolikijom mikrostrukturom.

U tablici u nastavku navedeni su tipični kemijski sastavi koji definiraju njihova svojstva:

| Elementi | A2 alatni čelik (tipični %) | D2 alatni čelik (tipični %) |

|---|---|---|

| Ugljik (C) | 0.95 - 1.05 | 1.40 - 1.60 |

| Hrom (Cr) | 4.75 - 5.50 | 11.00 - 13.00 |

| Molibden (Mo) | 0.90 - 1.40 | 0.70 - 1.20 |

| Vanadij (V) | 0.15 - 0.50 | ≤ 1.10 |

Nakon odgovarajuće toplotne obrade, oba čelika mogu postići sličnu tvrdoću, u rasponu od 57-62 HRC za A2 i 55-62 HRC za D2. Međutim, tvrdoća sama po sebi ne govori cijelu priču. Razlike u performansama u pogledu žilavosti i otpornosti na habanje na ovim razinama tvrdoće su one koje ih zapravo razlikuju u primjeni kod alata za utiskivanje.

Usporedba jezgre: Otpornost na habanje naspram žilavosti kod alata za utiskivanje

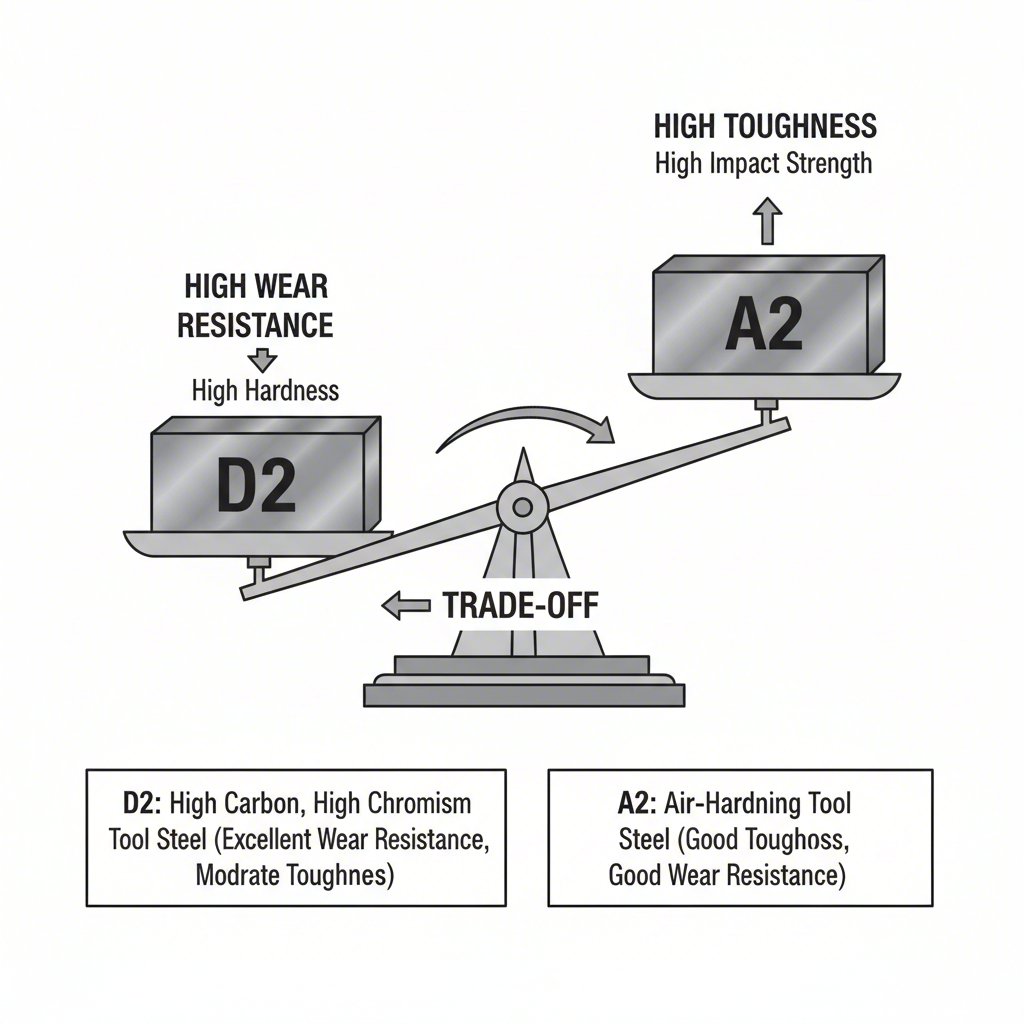

Ključni faktor odlučivanja pri odabiru između A2 i D2 za alate za utiskivanje je ravnoteža između otpornosti na habanje i žilavosti. Ova dva svojstva međusobno su obrnuto proporcionalna; povećanje jednog skoro uvijek znači smanjenje drugog. Razumijevanje ovog kompromisa ključno je za optimizaciju performansi i vijeka trajanja alata.

Čelik alata D2 je nedvojbeni lider u otpornosti na habanje. Njegova visoka koncentracija velikih, tvrdih krom karbida osigurava izuzetnu otpornost na abrazivne sile koje se javljaju pri utiskivanju materijala, posebno onih koji su tvrdi ili sadrže abrazivne elemente poput čelika s visokim udjelom silicija. To rezultira duljim vremenom rada između oštrivanja, smanjenjem vremena prostoja i nižom cijenom po komadu u scenarijima velike proizvodnje. Međutim, ova visoka otpornost na habanje postiže se na račun žilavosti. Isti oni karbidi koji otporuju habanju mogu djelovati i kao unutarnje točke naprezanja, zbog čega je D2 krhkiji te podložniji lomljenju ili katastrofalnom otkazivanju pri naglim udarima ili silama bočnog opterećenja.

A2 alatni čelik, s druge strane, nudi izvrsnu žilavost. Njegova niža legura i finija karbida struktura čine ga znatno otpornijim na pucanje i olupavanje. To čini A2 odličnim izborom za kalupe s detaljnim obradama, oštrim uglovima ili za primjene koje uključuju teške operacije oblikovanja ili probojnice gdje je udarno opterećenje značajan problem. Iako je otpornost na habanje niža nego kod D2, smatra se dobrim i više nego dovoljnom za kratke do srednje serije proizvodnje ili kada se presuje mekani materijal.

A2 alatni čelik

- Prednosti: Izvrsna žilavost i otpornost na udarce, manja sklonost olupavanju, bolja obradivost.

- Nedostaci: Niža otpornost na habanje u usporedbi s D2, zahtijeva učestalije oštrenje u primjenama velikih serija.

D2 alatni čelik

- Prednosti: Izuzetna otpornost na habanje i zadržavanje oštrice, idealna za duga serije i abrazivne materijale.

- Nedostaci: Niža žilavost (krhkiji), skloniji olupavanju pri udaru, teži za obradu.

Obradivost i aspekti proizvodnje

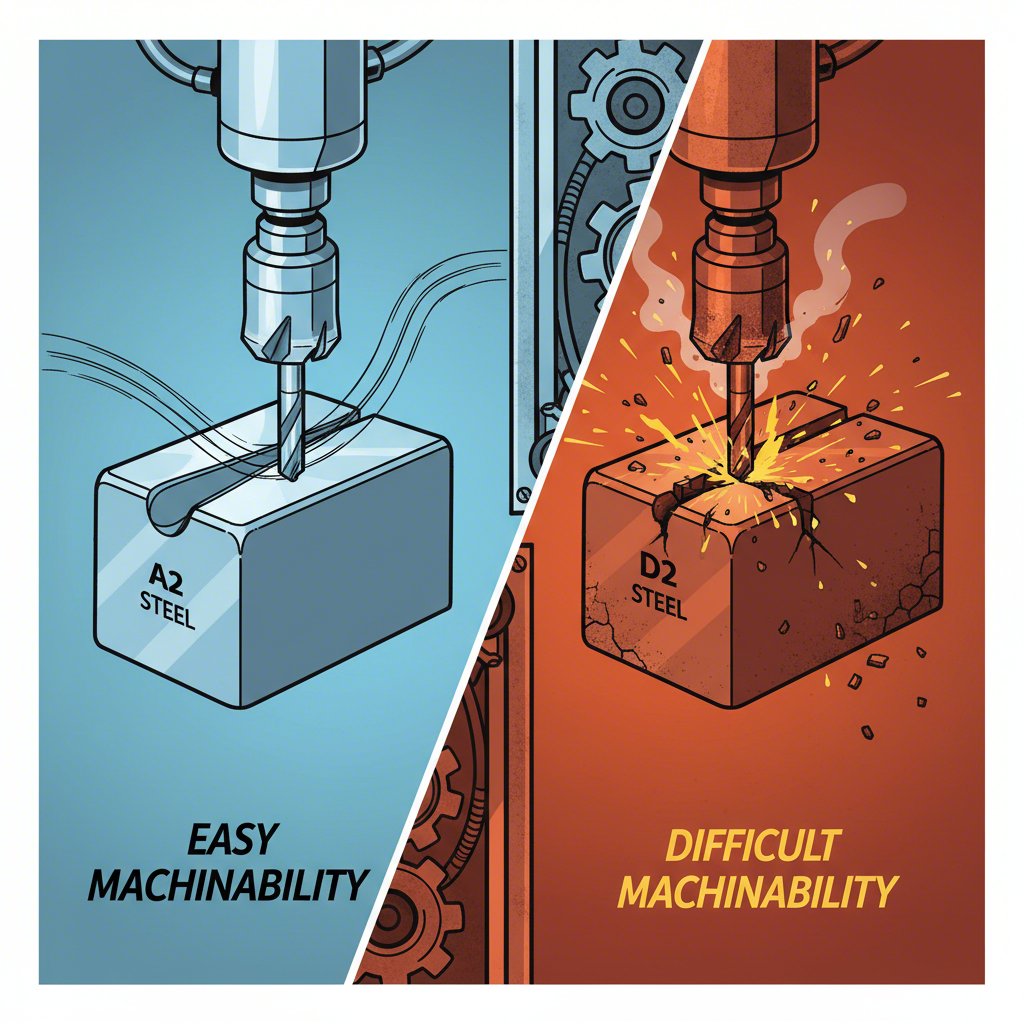

Iznad svojstava performansi, praktični aspekti proizvodnje alata za utiskivanje su od presudne važnosti. Ovo je još jedna oblast u kojoj A2 i D2 izražavaju jasan kontrast. Alatni čelik A2 znatno je lakše obrađivati i brušiti. Njegova mikrostruktura je blaža prema reznim alatima, omogućujući veće brzine obrade, smanjenje habanja alata i konačno niže proizvodne troškove. To je značajna prednost kod izrade složenih alata koji zahtijevaju opsežnu mehanizaciju.

D2, zbog visokog udjela abrazivnih hrom karbida, poznat je kao materijal koji je izuzetno teško obrađivati. Brzo troši reznice, zahtijeva sporije brzine obrade i može nužiti upotrebu specijalizirane opreme poput tvrdih metalnih alata ili naprednih tehnika kao što je elektroerozijska obrada (EDM). Proces brušenja također može biti zahtjevniji, dodatno povećavajući vrijeme i troškove u procesu izrade alata. Ove proizvodne prepreke su ključna mana D2 čelika i moraju se uzeti u obzir pri ukupnoj procjeni troškova.

I A2 i D2 su čelici koji se kaljenjem na zraku, što je značajna prednost jer im osigurava izvrsnu dimenzijsku stabilnost tijekom termičke obrade. To znači da su manje skloni izobličenju ili deformaciji tijekom procesa kaljenja, što je ključno za održavanje vrlo uskih tolerancija potrebnih za kalupe za utiskivanje. Iako su oba čelika stabilna, A2 se općenito smatra nešto više popustljivim, dok njegov viši udio legirnih elemenata može učiniti D2 osjetljivijim na parametre termičke obrade.

| Radionica | A2 alatni čelik | D2 alatni čelik |

|---|---|---|

| Obradivost | Dobar | Loša / Teška |

| Obradivost | Dobar | Loše |

| Stabilnost termičke obrade | Izvrsno | Vrlo dobro |

Analiza odnosa cijene i učinkovitosti te konačna preporuka

Konačna odluka između A2 i D2 alatnog čelika za kalupe za utiskivanje temelji se na sveobuhvatnoj analizi odnosa cijene i učinkovitosti. Odabir nije samo pitanje kojeg čelika je "bolji", već koji je ekonomski najisplativiji za određenu primjenu. To podrazumijeva da se pogled ide dalje od početne cijene materijala kako bi se uzeli u obzir troškovi proizvodnje i ukupni očekivani vijek trajanja kalupa.

A2 je općenito jeftiniji kao sirovina i, kako je raspravljano, znatno je jeftiniji za obradu u gotovu kalup. Za kratke do srednje serije proizvodnje ili za utiskivanje neabrazivnih materijala, A2 često predstavlja najisplativije rješenje. Njegova izvrsna žilavost pruža pouzdan sigurnosni margine protiv preranog otkaza kalupa, čineći ga pouzdanim radnikom za širok spektar poslova.

Veće troškove materijala i obrade D2 može se opravdati samo u primjenama gdje njegova izvrsna otpornost na habanje osigurava jasnu povratnost ulaganja. Na primjer, kod vrlo dugih serija proizvodnje probijanjem abrazivnog nerđajućeg čelika, kalup od D2 može trajati nekoliko puta duže od kalupa od A2. Ovaj produljeni vijek trajanja smanjuje potrebu za skupim zastojima zbog održavanja ili zamjene kalupa, što dovodi do niže ukupne cijene posjedovanja, unatoč većem početnom ulaganju. Odabir postaje ekonomski proračun: hoće li uštede nastale smanjenjem zastoja i manjim brojem zamjena nadoknaditi početne troškove?

Za kritične projekte, posebno u zahtjevnim sektorima poput proizvodnje automobila, konzultacije s profesionalcem mogu biti neocjenjive. Tvrtke poput Shaoyi (Ningbo) Metal Technology Co., Ltd. specijalizirane su za visoko precizne kalupe za dubinsko vučenje u automobilskoj industriji i mogu pružiti stručne savjete o odabiru materijala i dizajnu kalupa kako bi se osigurala optimalna učinkovitost i ekonomičnost za vaše specifične komponente.

Kako biste donijeli konačnu odluku, upotrijebite sljedeću matricu za procjenu specifičnih potreba vaše primjene:

| Radionica | A2 alatni čelik | D2 alatni čelik |

|---|---|---|

| Otpornost na trošenje | Dobar | Izvrsno |

| Čvrstoća (otpornost na ljuštenje) | Izvrsno | Pristojno |

| Obradivost | Dobar | Loše |

| Početna cijena (materijal + obrada) | Lower | Viša |

| Najpogodnija primjena | Općenito svrha, složeni kalupi, srednji seriji, visoko-udarno probojavanje | Velike serije, abrazivni materijali, jednostavni oblici kalupa |

Često postavljana pitanja

1. Je li D2 tvrđi od A2?

Iako D2 može postići nešto višu maksimalnu tvrdoću po Rockwellu (HRC), oba čelika rade u vrlo sličnom rasponu tvrdoće (obično 55–62 HRC). Značajnija razlika nije u tvrdoći već u otpornosti na habanje. Jedinstveni kemijski sastav D2, bogat ugljikom i kromom, stvara veliku količinu tvrdih karbida. Ti karbidi daju D2 znatno bolju otpornost na abrazivno habanje, što se u praksi često doživljava kao "veća tvrdoća", čak i ako je mjerenje ukupne HRC tvrdoće slično kao kod A2.

2. Za što je pogodan alatni čelik A2?

A2 alatni čelik je iznimno sveprisutan materijal koji se cijeni zbog odličnog omjera žilavosti i dobre otpornosti na habanje. Idealno je za širok raspon primjena u hladnom obradi, uključujući matrice za izrezivanje, matrice za oblikovanje, alate za utiskivanje i industrijske noževe. Njegova visoka žilavost čini ga posebno prikladnim za alate koji su podložni udarnim opterećenjima ili za matrice s kompleksnim dizajnom koji bi mogli pucati ako bi bili izrađeni od krhkijeg materijala.

3. Koje su mane D2 čelika?

Glavne mane D2 čelika proizlaze iz istih svojstava koja mu daju izvrsnu otpornost na habanje. Njegova niža žilavost čini ga krhkijim i sklonijim drobljenju ili lomljenju pod udarnim opterećenjima. Također je znatno teži i skuplji za obradu i brušenje zbog svog abrazivnog karaktera. Konačno, iako njegov visok sadržaj kroma pruža određenu otpornost na koroziju, on nije nerđajući čelik i može zarđati ako se ne održava odgovarajuće.

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —

Male količine, visoki standardi. Naša usluga brzog prototipiranja čini potvrdu bržom i lakošću —