Pourquoi les fabricants choisissent les bras de suspension en acier embouti

TL ;DR

Les fabricants utilisent principalement des bras de suspension en acier embouti car il s'agit de la solution la plus rentable pour la production de masse. Cette méthode permet une fabrication rapide et à grand volume à faible coût unitaire, tout en offrant une résistance et une durabilité suffisantes pour répondre aux exigences de la plupart des véhicules particuliers standards. Bien que des alternatives comme l'aluminium ou l'acier tubulaire offrent des avantages en termes de performance, l'acier embouti représente un compromis pragmatique entre coût, fonctionnalité et besoins du conducteur moyen.

Le facteur principal : rentabilité et efficacité manufacturière

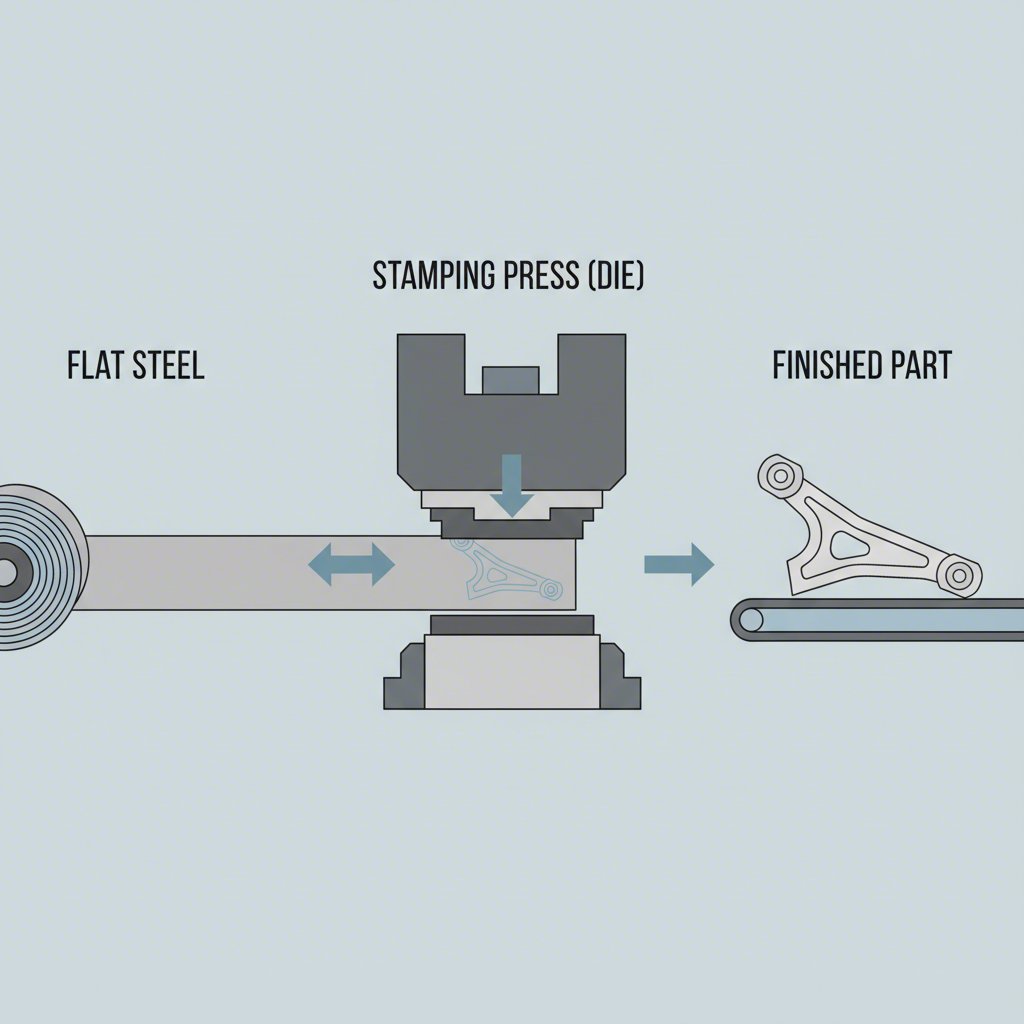

La décision d'utiliser de l'acier embouti pour un composant aussi critique qu'un bras de suspension est liée à l'économie de la fabrication automobile moderne. Un bras de suspension constitue une liaison essentielle entre le châssis d'un véhicule et l'ensemble roue, et sa conception influence directement la tenue de route et la stabilité. Les bras en acier embouti sont fabriqués en pressant des tôles d'acier sous une forme spécifique à l'aide d'une matrice à haute pression. Ce procédé est extrêmement rapide, très reproductible et génère peu de déchets, ce qui le rend idéal pour l'échelle de production automobile mondiale.

Par rapport à d'autres méthodes comme la fonderie ou le forgeage de l'aluminium, l'emboutissage de l'acier est nettement moins coûteux. La matière première est moins chère, et l'énergie ainsi que le temps nécessaires à la production sont moindres. Cette économie, multipliée par des millions de véhicules produits chaque année, a un impact substantiel sur le prix de vente final d'une voiture. Cela rend également les pièces de rechange plus abordables pour les consommateurs, contribuant ainsi à réduire les coûts de possession à long terme. L'objectif est de produire une pièce qui, comme le soulignent les experts en suspensions, offre une résistance suffisante pour la majorité des conducteurs qui roulent sur des routes revêtues.

Ce choix de fabrication est un compromis réfléchi. Bien qu'il ne soit ni l'option la plus légère ni celle offrant les performances les plus élevées disponibles, l'acier embouti répond ou dépasse les exigences structurelles nécessaires pour des conditions de conduite quotidiennes. Ce procédé garantit une cohérence sur des millions de pièces, ce qui est essentiel pour la sécurité du véhicule et l'efficacité de la chaîne de montage. Pour les constructeurs automobiles recherchant précision et fiabilité dans ce domaine, des entreprises spécialisées sont indispensables. Par exemple, des sociétés comme Shaoyi (Ningbo) Metal Technology Co., Ltd. illustrent l'approche haut de gamme nécessaire, utilisant des installations automatisées avancées pour fournir des composants complexes emboutis conformes à la norme qualité automobile exigeante IATF 16949, assurant ainsi efficacité économique et fiabilité, de la conception au prototype jusqu'à la production de masse.

Analyse approfondie des performances : compromis entre résistance, poids et durabilité

Bien que le coût soit le principal facteur, les performances des bras de contrôle en acier estampillés sont une histoire de compromis bien compris. Leur principal avantage est leur résistance et leur durabilité sous des charges typiques. L'acier est un matériau intrinsèquement solide, capable de résister aux forces importantes exercées sur la suspension d'un véhicule lors de l'accélération, du freinage et des virages. Pour les véhicules plus lourds comme les camions et les VUS, ou pour les applications où la robustesse est essentielle, la capacité de l'acier à supporter de lourdes charges et des chocs en fait un choix logique, comme le souligne une comparaison réalisée par Metrix Premium Parts .

Cependant, cette résistance présente deux inconvénients majeurs : le poids et la sensibilité à la corrosion. L'acier est nettement plus lourd que l'aluminium, ce qui augmente la « masse non suspendue » du véhicule — le poids de tous les composants non supportés par les ressorts. Une masse non suspendue plus élevée peut rendre la suspension moins réactive aux irrégularités de la route, entraînant potentiellement une conduite plus dure et une tenue de route moins précise. Pour les véhicules hautes performances où chaque livre compte, cet excès de poids constitue un inconvénient important.

L'autre problème critique est la corrosion. Comme expliqué dans un guide provenant de GMT Rubber , les bras en acier embouti sont sensibles à la rouille, en particulier dans les climats humides ou les régions où les routes sont salées en hiver. La rouille peut compromettre l'intégrité structurelle du bras avec le temps, entraînant une défaillance potentielle. Bien que les fabricants appliquent des revêtements protecteurs, ceux-ci peuvent être écaillés par les débris de la route, exposant l'acier nu. Pour les propriétaires de véhicules, cela signifie que des inspections régulières pour détecter la rouille et les fissures sont essentielles pour assurer la sécurité à long terme.

| Caractéristique | Bras de suspension en acier embouti |

|---|---|

| Avantages |

|

| Inconvénients |

|

Acier embouti vs. Les alternatives : une analyse comparative

Comprendre pourquoi l'acier embouti est si courant implique de le comparer directement aux alternatives populaires : l'aluminium moulé et l'acier tubulaire. Chaque matériau est choisi pour atteindre des objectifs techniques spécifiques, qu'il s'agisse d'une berline familiale, d'un SUV de luxe ou d'une voiture musculaire classique. Le choix n'est jamais arbitraire et repose toujours sur un équilibre entre coûts, poids et performances visées.

Les bras en aluminium moulé constituent une amélioration populaire et sont souvent présents de série sur les véhicules de luxe et de performance. Le principal avantage de l'aluminium réside dans son faible poids, ce qui réduit considérablement la masse non suspendue. Cela se traduit par une suspension plus réactive, une meilleure qualité de conduite et des performances de conduite améliorées. L'aluminium présente également une résistance naturelle à la corrosion. Toutefois, sa production est plus coûteuse et il peut être plus sujet à la fissuration ou à la rupture lors d'impacts extrêmes et soudains, comparé à l'acier qui a tendance à se plier d'abord.

Les bras en acier tubulaire sont une mise à niveau courante sur le marché secondaire, particulièrement pour les voitures classiques et les applications de course. Comme l'indique le fabricant de pièces de performance QA1 , les bras tubulaires sont fabriqués à partir de tubes en acier haute résistance, offrant un rapport résistance-poids nettement supérieur à celui de l'acier embouti. Ils sont sensiblement plus légers et plus rigides, et leur conception permet d'optimiser la géométrie de suspension, comme un carrossage accru pour une meilleure stabilité à haute vitesse. Bien qu'ils soient plus résistants et plus légers que l'acier embouti, leur fabrication est beaucoup plus coûteuse, ce qui les rend inadaptés à la production de véhicules destinés au grand public.

| Caractéristique | Acier embouti | Aluminium coulé | Acier tubulaire |

|---|---|---|---|

| Coût de fabrication | Faible | Moyen-Élevé | Élevé |

| Application véhicule courante | Voitures particulières standard, camionnettes de base | Voitures de luxe, véhicules performants, SUV | Véhicules de performance/de course, mises à jour pour voitures classiques |

| Poids | Lourd | Lumière | Léger à moyen |

| Rigidité | Bon | Très bon | Excellent |

| Résistance à la corrosion | Médiocre (nécessite un revêtement) | Excellent | Médiocre (nécessite un revêtement) |

| Cas d'utilisation idéal | Conduite quotidienne économique | Confort de conduite et tenue de route améliorés | Performance et réglabilité maximales |

FAQ sur les matériaux des bras de direction

1. Quel est le meilleur matériau pour les bras de suspension ?

Il n'existe pas un seul « meilleur » matériau pour tous les bras de suspension ; le choix idéal dépend entièrement de l'usage du véhicule et des priorités du conducteur. Pour la grande majorité des véhicules utilisés au quotidien, l'acier embouti est la meilleure option car il offre la résistance nécessaire au coût le plus bas possible. Pour les véhicules de luxe ou haut de gamme où la qualité de conduite et la tenue de route sont primordiales, l'aluminium moulé léger est souvent supérieur. Pour les voitures exclusivement destinées à la piste ou pour la restauration de véhicules classiques visant des performances maximales, l'acier tubulaire offre la meilleure combinaison de résistance, de légèreté et de précision géométrique.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —