Bras de suspension en acier embouti : Avantages en termes de coût et de résistance

TL ;DR

Les bras de suspension en acier embouti sont le choix standard pour de nombreux véhicules, principalement en raison de leur faible coût de fabrication et de leur excellente durabilité pour la conduite quotidienne. Bien qu'ils soient plus lourds et plus sensibles à la corrosion par rapport aux alternatives en aluminium ou tubulaires, ils offrent une solution solide, fiable et économique pour la plupart des applications non performantes et les réparations courantes de véhicules.

Qu'est-ce que les bras de suspension en acier embouti ?

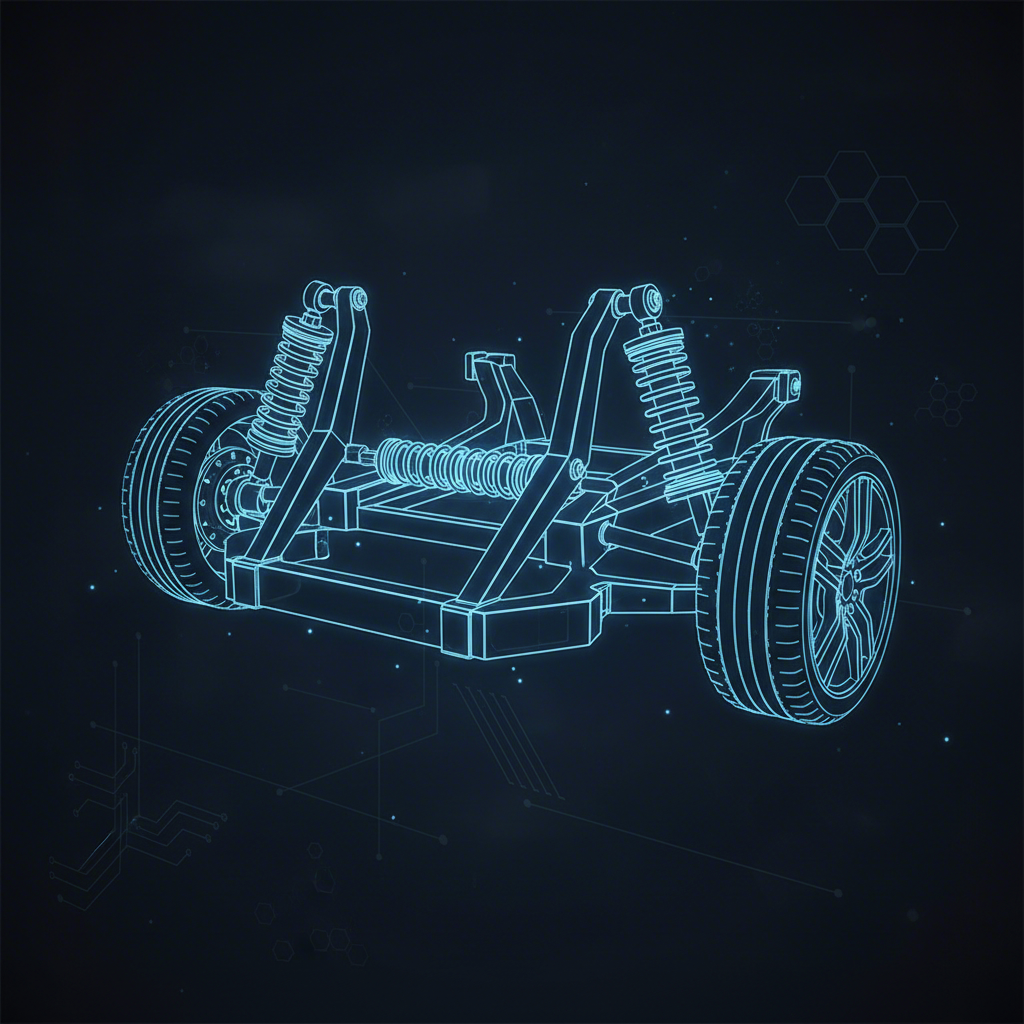

Un bras de suspension est un composant essentiel du système de suspension de votre véhicule. Également appelé bras en A, il constitue une liaison articulée entre le châssis du véhicule et l'ensemble du moyeu de roue. Cette connexion permet aux roues de se déplacer vers le haut et vers le bas en réponse aux irrégularités de la route tout en restant correctement alignées avec la carrosserie du véhicule, assurant ainsi stabilité et confort de conduite. Les bras de suspension sont indispensables pour réduire les frictions, absorber les vibrations et permettre une direction maîtrisée.

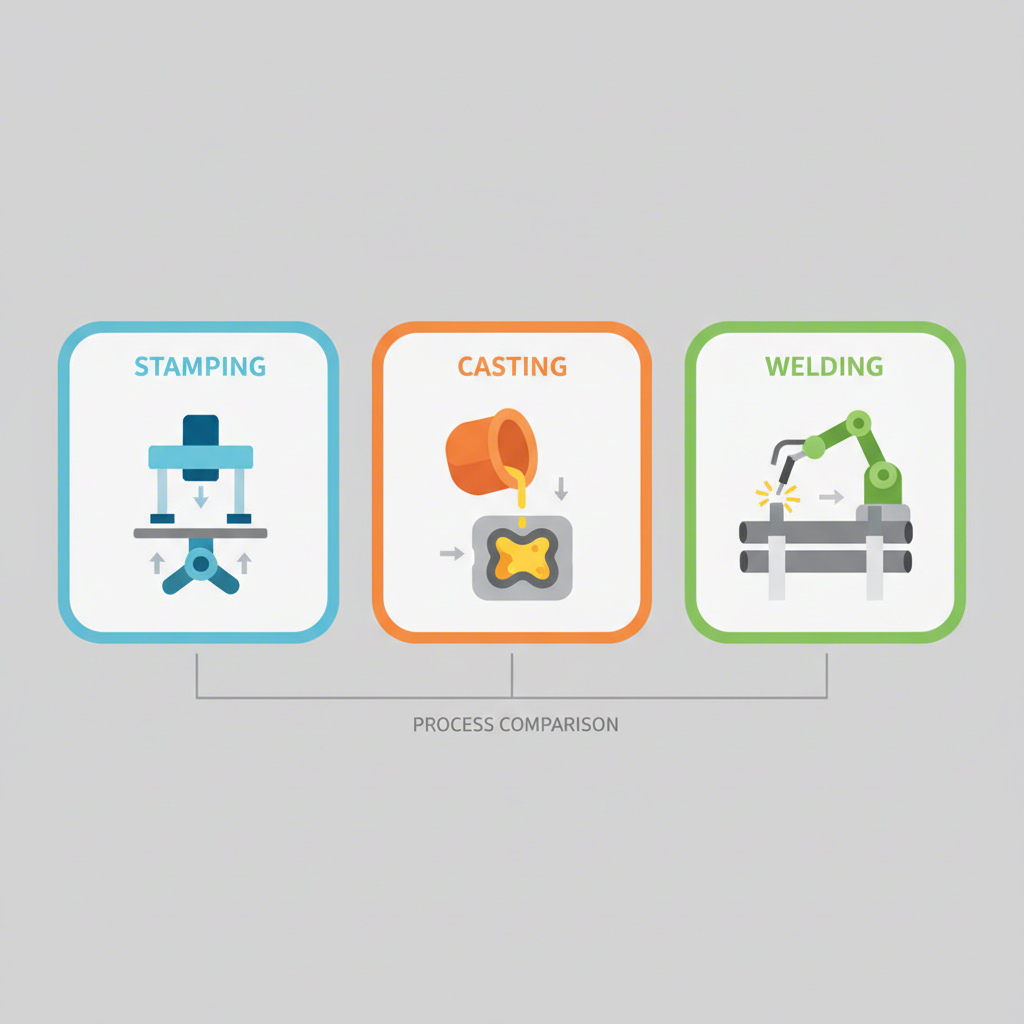

L'expression « acier embouti » désigne la manière dont ces bras de suspension spécifiques sont fabriqués. Ce procédé consiste à presser ou à emboutir des tôles d'acier sous une matrice puissante afin de leur donner la forme souhaitée. Ces pièces formées sont ensuite généralement soudées ensemble pour constituer le composant final. Cette méthode de fabrication est très efficace et rentable, en particulier pour la production de masse, ce qui explique pourquoi les bras en acier embouti sont le choix privilégié des équipementiers d'origine (OEM) sur un large éventail de voitures modernes destinées au grand public. Leur faible coût en fait un élément courant aussi bien sur les berlines familiales que sur les camionnettes légères.

La précision requise dans ce processus est extrême, car même de légères déviations peuvent affecter l'alignement du véhicule et sa sécurité. Pour les fabricants automobiles à la recherche de composants de haute qualité, les fournisseurs spécialisés sont essentiels. Par exemple, des entreprises telles que Shaoyi (Ningbo) Metal Technology Co., Ltd. fournir des solutions complètes d'estampage métallique, de la prototypie à la production de masse, en veillant à ce que des pièces critiques comme les bras de commande respectent des normes industrielles strictes telles que l'IATF 16949.

Bien qu'entièrement adéquat pour le conducteur moyen, l'acier embouti n'est qu'un des plusieurs matériaux utilisés pour les bras de commande. Les principales alternatives — fonte, aluminium moulé et acier tubulaire — offrent chacune un équilibre différent entre poids, résistance et coût. Comprendre ces différences est essentiel pour déterminer si l'acier embouti est le bon choix pour votre véhicule ou si un matériau alternatif répondrait mieux à vos besoins.

Les avantages principaux : rentabilité et durabilité

L'utilisation généralisée des bras de commande en acier embouti dans l'industrie automobile repose sur deux avantages principaux et convaincants : un faible coût et une durabilité impressionnante. Ces facteurs en font un choix extrêmement pratique pour les fabricants et les propriétaires de véhicules soucieux de fiabilité et d'entretien économique.

Le principal avantage réside dans leur rentabilité. Le processus d'estampage est hautement automatisé et optimisé pour produire rapidement et à moindre coût de grandes quantités de pièces. Comme mentionné par Metrix Premium Parts , l'acier est généralement une matière première moins coûteuse que l'aluminium. Cette combinaison de fabrication efficace et de matériaux abordables signifie que la production et le remplacement des bras de commande en acier estampé sont relativement peu coûteux, ce qui permet de maintenir bas les coûts de production des véhicules et de rendre les réparations plus accessibles aux consommateurs.

Au-delà du prix, l'acier offre une résistance et une durabilité intrinsèques. Les bras de commande en acier sont robustes et peuvent supporter des charges importantes, des chocs et des conditions routières difficiles plus efficacement que des matériaux plus légers comme l'aluminium. Cela les rend particulièrement adaptés aux applications intensives, telles que les camions et les SUV, ou aux véhicules fréquemment utilisés sur des terrains accidentés. Leur capacité à résister aux contraintes sans se rompre en fait un choix fiable pour garantir l'intégrité à long terme du système de suspension.

Ces avantages essentiels font des bras en acier embouti le choix par défaut pour un large éventail de situations. Pour un véhicule utilisé quotidiennement, ils offrent toute la résistance et les performances nécessaires à une conduite sécurisée. Lorsqu'un bras de suspension doit être remplacé en raison de l'usure, une pièce en acier embouti constitue une solution fiable et économique. Les principaux avantages peuvent se résumer comme suit :

- Coût de production faible : Des procédés de fabrication efficaces en font l'option la plus abordable pour les équipementiers et le marché de l'après-vente.

- Haute résistance : La solidité naturelle de l'acier lui permet de supporter de lourdes charges et d'absorber des chocs importants sans se rompre.

- Fiabilité prouvée : En tant que norme industrielle depuis longtemps établie, leurs performances et leur durabilité dans des conditions de conduite normales sont bien documentées.

- Disponibilité à grande échelle: En raison de leur utilisation courante, il est simple de trouver des bras de commande en acier embouti de remplacement pour la plupart des véhicules.

Acier embouti vs. les alternatives : une comparaison détaillée

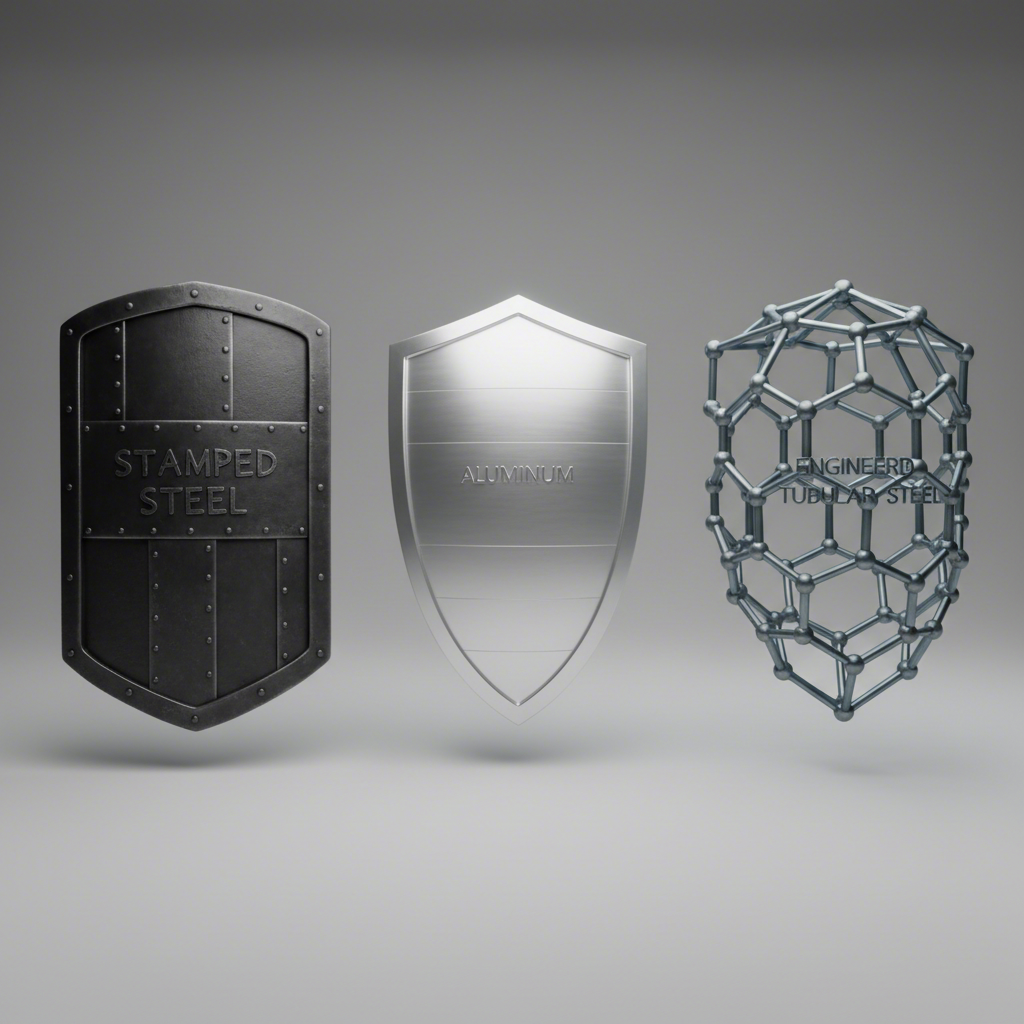

Bien que les bras de commande en acier estampillés soient le cheval de bataille du monde automobile, ils ne sont pas la seule option. Comprendre comment ils se comparent à des alternatives comme l'aluminium et l'acier tubulaire est crucial pour quiconque envisage une mise à niveau ou un remplacement. Chaque matériau offre un ensemble unique de compromis en termes de performances, de poids et de coût.

Les bras de commande en aluminium sont appréciés pour être nettement plus légers que l'acier. Cette réduction de poids réduit la "masse non supportée" du véhicule, soit le poids des composants non supportés par les ressorts. Une masse moins importante permet à la suspension de réagir plus rapidement aux bosses et aux baisses sur la route, améliorant potentiellement la qualité de conduite et la maniabilité. Cependant, l'aluminium n'est généralement pas aussi résistant que l'acier et peut être plus sensible aux dommages causés par des chocs sévères.

Les bras tubulaires en acier représentent une alternative de haute performance. Comme l'ont expliqué les experts de QA1 , elles sont fabriquées à partir de tubes en acier de haute résistance, qui offrent un rapport résistance/poids supérieur à celui de l'acier estampillé. Plus important encore, ils sont souvent conçus avec une géométrie de suspension optimisée, offrant des angles de roulement et de déviation améliorés qui peuvent améliorer considérablement la sensation de direction, la stabilité en ligne droite et l'adhérence aux virages, en particulier dans les véhicules classiques ou à performance rég

Pour clarifier les différences, voici une comparaison détaillée:

| Caractéristique | Acier embouti | L'aluminium | Acier tubulaire |

|---|---|---|---|

| Poids | Lourd | Lumière | Moyen (plus léger que le tampon) |

| Résistance | Élevé à très élevé | Modéré (moins résistant aux chocs) | Très élevé (conçu pour des performances) |

| Coût | Faible | Élevé | Très élevé |

| Résistance à la corrosion | Faible (nécessaire de revêtement) | Haute résistance (résistante naturellement) | Modéré (généralement en poudre) |

| Meilleur usage | Chauffeurs quotidiens, réparations budgétaires, applications OEM | Véhicules de luxe/performance, réduisant le poids sans ressorts | Amélioration de voitures classiques, course, performance |

Le choix du bon matériel dépend entièrement de vos objectifs. Pour un conducteur qui utilise l'acier estampillé au quotidien, la durabilité et le faible coût sont souvent la combinaison gagnante. Si vous cherchez à améliorer la maniabilité et la réactivité dans une voiture de performance ou de luxe, les économies de poids de l'aluminium peuvent valoir le coût supplémentaire. Pour les restaurateurs de voitures classiques ou les amateurs de piste qui cherchent à moderniser la géométrie de la suspension et à gagner un avantage concurrentiel, les bras en acier tubulaire sont souvent la mise à niveau ultime.

Limites et problèmes courants des armes en acier à estampage

Malgré leurs avantages en termes de coût et de résistance, les bras de contrôle en acier estampillés ne sont pas exempts de leurs inconvénients. Pour prendre une décision éclairée, il est essentiel de se montrer équilibré. Les principales limitations tournent autour du poids, de la sensibilité à la corrosion et de la géométrie de performance moins que idéale.

L'un des inconvénients les plus importants est leur poids. Étant l'option la plus lourde, ils contribuent à une masse non suspendue plus élevée, ce qui peut nuire à la capacité de la suspension à réagir rapidement aux irrégularités de la chaussée. Pour la conduite quotidienne habituelle, cet effet est négligeable. Toutefois, dans des situations de conduite sportive, ce poids supplémentaire peut entraîner une tenue de route moins précise ou « floue » par rapport à des alternatives plus légères, qui permettent à la roue de mieux rester en contact avec la route.

La corrosion constitue un autre problème majeur. Les pièces en acier embouti sont souvent composées de plusieurs éléments métalliques soudés ensemble, et ces joints, ainsi que toute égratignure dans le revêtement protecteur, peuvent devenir des points d'entrée pour l'humidité. Dans les régions où les précipitations sont abondantes, l'humidité élevée ou l'utilisation de sel sur les routes en hiver, ces bras de suspension sont sensibles à la rouille. Une corrosion importante peut compromettre l'intégrité structurelle du bras, nécessitant éventuellement son remplacement pour garantir la sécurité.

Enfin, la conception des bras en acier embouti d'origine constitue généralement un compromis, privilégiant un faible coût et des performances acceptables pour une large gamme de conducteurs. Pour les passionnés, cette approche universelle représente une limitation. La géométrie de suspension des bras d'usine, notamment sur les voitures plus anciennes, n'est peut-être pas optimisée pour les pneus radiaux modernes ou pour des styles de conduite sportifs. Passer à des bras tubulaires avec des angles de carrossage améliorés permet d'obtenir une sensation de direction plus stable et plus directe, impossible à atteindre avec des composants en acier embouti d'origine. De plus, certains bras emboutis d'usine sont conçus avec des rotules non remplaçables, ce qui signifie que tout le bras doit être remplacé lorsque seule la rotule est usée, augmentant ainsi les coûts de réparation à long terme.

Questions fréquemment posées

1. Quel est le meilleur matériau pour les bras de suspension ?

Il n'existe pas un seul « meilleur » matériau pour toutes les applications ; le choix idéal dépend de vos priorités. L'acier embouti est le meilleur choix pour les réparations économiques et la conduite quotidienne en raison de sa grande durabilité et de son faible coût. L'aluminium est une excellente option pour les véhicules de performance et de luxe, lorsque la réduction du poids afin d'améliorer la tenue de route et le confort est une priorité. L'acier tubulaire est la solution privilégiée pour les améliorations sérieuses de performance, la restauration de voitures classiques et la compétition, car il offre une géométrie optimisée et un meilleur rapport résistance-poids.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —