Qu'est-ce que le plaquage au nickel ? Traitement de surface pour la dureté et la brillance des pièces automobiles

Le nickelage expliqué pour la performance automobile

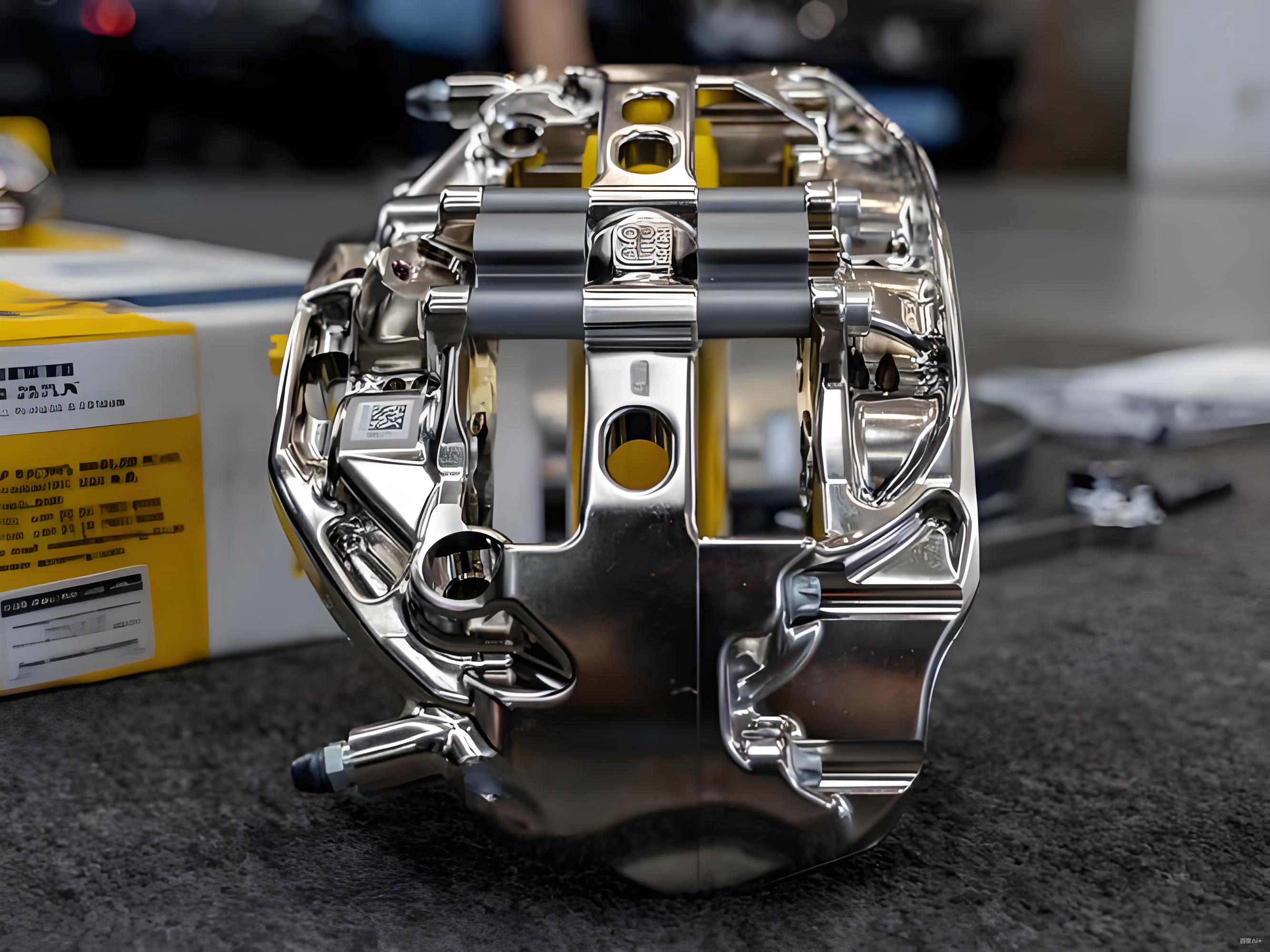

Lorsque vous passez le doigt sur une poignée de porte brillante ou un raccord de rail d'admission de carburant, vous voyez souvent le nickel à l'œuvre. Qu'est-ce que le nickelage ? Dans le domaine du placage automobile et plus largement du placage pour l'automobile, le sens du nickelage est simple : il s'agit de l'application contrôlée d'un fin revêtement de nickel sur une pièce afin d'améliorer la résistance à la corrosion, la dureté de surface et l'aspect esthétique brillant. Selon l'application, cette couche peut être appliquée sur de l'acier, du laiton, du cuivre, de l'aluminium, du zinc, voire certains plastiques, aidant ainsi les pièces à durer plus longtemps dans des environnements sévères Dixon Valve.

Ce que le nickelage apporte aux pièces automobiles

Imaginez un élément de fixation exposé au sel de voirie, aux cycles thermiques et à la clé à molette à chaque entretien. Le revêtement de nickel l'aide à survivre tout en gardant une bonne apparence. Vous remarquerez ces avantages principaux sur les composants nickelés :

- Protection contre la corrosion qui protège le métal de base contre les sels de déneigement, les carburants et l'humidité

- Résistance accrue à l'usure et dureté de surface pour les filetages, alésages et ajustements glissants

- Aspect réfléchissant et brillant pour les garnitures visibles et les accents intérieurs

- Adhérence améliorée pour les couches ultérieures telles que la peinture ou le chrome décoratif

Le placage de nickel équilibre protection, dureté et esthétique pour les cycles de fonctionnement automobiles.

Méthodes électrolytiques et autocatalytiques en bref

Il existe deux méthodes principales de dépôt du nickel. Le placage électrolytique utilise un courant externe pour faire adhérer les ions de nickel sur la pièce. Le placage autocatalytique repose sur un agent réducteur chimique ; il ne nécessite donc pas d'électricité et assure une couche plus uniforme, même à l'intérieur des cavités et des filetages. La méthode électrolytique est particulièrement adaptée aux surfaces externes simples et aux finitions brillantes, tandis que la méthode autocatalytique excelle lorsque vous avez besoin d'une couverture homogène ainsi que d'une performance élevée en termes de résistance à la corrosion et à l'usure Pavco.

Place du nickel dans les empilements de finition automobile

Sur des substrats de véhicules comme l'acier, le laiton, le cuivre et l'aluminium, le nickel peut jouer trois rôles. Il peut servir de couche barrière ralentissant la corrosion, de finition de nivellement qui lisse les légères irrégularités, ou de fondation pour des empilements décoratifs tels que nickel plus chrome. Le nickel est largement utilisé comme sous-couche pour améliorer l'adhérence et fournir une base brillante et durable pour l'aspect final chromé sur les garnitures extérieures et les équipements intérieurs, selon le Nickel Institute.

En résumé, si vous vous demandez à quoi sert le placage au nickel pour les pièces automobiles, c'est un moyen pratique de rendre les pièces plus résistantes et plus esthétiques sans modifier leur conception de base. Ce guide approfondira le choix entre les méthodes électrolytiques et autocatalytiques, le contrôle du procédé, la référence aux normes et la résolution des problèmes, afin que vous puissiez spécifier le revêtement au nickel approprié en toute confiance.

Méthodes électrolytique et autocatalytique expliquées

Cela semble complexe ? Imaginez deux façons de déposer du nickel sur une pièce. Dans l'une, vous branchez un redresseur et faites migrer des ions métalliques vers la surface. Dans l'autre, la réaction chimique se produit spontanément, recouvrant uniformément chaque contour. Voilà la différence pratique que les ingénieurs prennent en compte lorsqu'ils comparent le nickelage autocatalytique au nickelage électrolytique.

Principes fondamentaux du nickel électrolytique

Le nickel électrolytique utilise un courant continu et des anodes solubles pour déposer du métal sur la pièce cathodique. Lors du placage électrolytique au nickel, la densité de courant contrôle à la fois la vitesse et l'épaisseur locale : ainsi, les bords et les zones proches des anodes se développent plus rapidement que les creux. La chimie du bain comprend généralement des sels de nickel comme source métallique, de l'acide borique comme agent tampon, et des additifs tels que des agents brillants et mouillants pour contrôler la structure cristalline et le nivellement. Le pouvoir de couverture, le contrôle du pH et la configuration des anodes influencent tous la manière dont le dépôt se répartit uniformément sur des formes complexes. Nickel Institute Nickel Plating Handbook.

En production, le nickelage électrolytique peut être ajusté pour obtenir des finitions semi-brillantes ou brillantes destinées aux empilements décoratifs, ou bien des dépôts techniques plus ductiles, en modifiant les additifs et les paramètres. En résumé, avec le revêtement électrolytique au nickel, c'est la géométrie et les trajets du courant qui déterminent avant tout l'uniformité.

Chimie du Nickel Autocatalytique en Pratique

Le procédé de plaquage chimique au nickel est autocatalytique. Un agent réducteur dans le bain, généralement l'hypophosphite de sodium, réduit chimiquement les ions de nickel en métal sur la surface activée, entraînant un codépôt de phosphore et formant un alliage nickel-phosphore. Comme aucun courant externe n'est utilisé, le dépôt se forme avec une excellente uniformité sur les surfaces extérieures, les filetages internes, les cavités profondes et les éléments aveugles. C'est pourquoi les équipes préfèrent souvent le nickel chimique (EN) lorsque l'uniformité d'épaisseur et la couverture sont prioritaires par rapport à la brillance maximale. Ces principes ainsi que le rôle de l'hypophosphite dans la formation du Ni-P sont bien documentés dans la pratique industrielle Micro Plating Electroless Nickel Overview.

Si vous comparez le plaquage chimique au nickel et le plaquage électrolytique au nickel, souvenez-vous que la croissance uniforme du EN simplifie les cumuls de tolérances sur des pièces complexes, tandis que les méthodes électrolytiques sont privilégiées lorsque l'on recherche une finition miroir comme base pour un chrome décoratif.

Pourquoi le pH, la température et l'agitation sont importants

Dans les deux méthodes, la stabilité du bain est indispensable. La température contrôle la vitesse de réaction et influence la dureté ainsi que les contraintes. Le pH affecte l'efficacité du dépôt, la gamme de brillance et le risque de défauts liés à l'hydrogène. L'agitation maintient une solution homogène et aide à libérer les bulles de gaz afin d'éviter la piqûre. Pour les systèmes à courant imposé, le matériau, le positionnement et l'entretien de l'anode protègent l'équilibre en ions métalliques et assurent une distribution uniforme de l'épaisseur ; tandis que pour le nickelage chimique, un contrôle stable de la chimie garantit une vitesse de dépôt et une teneur en phosphore constantes tout au long du processus. Guide pratique du plaquage au nickel - Nickel Institute .

| Aspect | Nickel électrolytique | Nickel chimique |

|---|---|---|

| Mécanisme | Le courant continu dépose le métal sur la cathode ; les anodes régénèrent les ions | Réduction autocatalytique du Ni à l'aide d'hypophosphite, formant un alliage Ni‑P |

| Uniformité et pouvoir de couverture | L'épaisseur suit la distribution du courant ; pouvoir de couverture limité dans les creux | Excellente uniformité sur des formes complexes et sur les éléments internes |

| Caractéristiques de finition | Brillant ou semi-brillant avec des additifs nivelants | Généralement mat à semi-brillant ; propriétés liées à la teneur en P |

| Cas d'utilisation typiques | Couches de base décoratives sous chrome, pièces nécessitant un fort éclat | Boîtiers complexes, filetages, alésages, zones où une couverture uniforme est essentielle |

- Facteurs décisionnels à prendre en compte

- Géométrie de la pièce et nécessité de couvrir des cavités ou des trous borgnes

- Cumul des tolérances et besoin d'une épaisseur uniforme

- Rugosité de surface et objectifs de lissage par rapport aux besoins bruts de placage mat

- Opérations en aval telles que polissage, masquage ou couches supérieures de chrome

- Budget et attentes en matière de productivité pour le programme spécifique

Choisir l'électrolytique pour un maximum de brillance sur des formes simples, et le EN lorsque l'uniformité sur une géométrie complexe détermine la performance.

Ensuite, nous détaillerons comment les classes de composition du nickel chimique Ni‑P influencent la dureté, la corrosion et le magnétisme, afin que vous puissiez adapter le taux de phosphore à l'application.

Classes du nickel chimique et moments où les utiliser

Par où faut-il commencer lors de la spécification du nickel chimique pour des pièces automobiles ? Par le phosphore. Cela semble complexe ? Une fois que vous connaissez les trois classes, le procédé de nickelage chimique devient un outil de décision clair en matière de performance et de coût.

Teneur en phosphore et propriétés

- EN à faible teneur en P, environ 1–4 % de P : plus dur dès le dépôt, bonne résistance à l'usure, meilleure protection contre la corrosion dans les environnements alcalins, généralement magnétique après dépôt. Souvent choisi lorsque vous prévoyez un durcissement postérieur au placage et que vous avez besoin de filetages ou d'alésages robustes. Guide Advanced Plating Tech sur le EN.

- EN à teneur moyenne en P, environ 5–9 % de P : choix équilibré offrant une bonne dureté et résistance à l'usure, ainsi qu'une résistance modérée à la corrosion. Peut présenter un aspect plus brillant et convient à des conditions de service variées.

- EN à haut taux de P, environ 10–12 % de P : résistance à la corrosion maximale dans les milieux neutres et acides et essentiellement non magnétique après dépôt. Idéal lorsque des performances uniformes en matière de blindage et de barrière sont prioritaires.

L'EN après dépôt présente généralement une microdureté comprise entre 500 et 720 HK100, et avec un traitement thermique postérieur approprié, elle peut atteindre environ 940–1050+ HK100, se rapprochant ainsi des niveaux de dureté du chrome dur. La technologie de placage avancée dépend de la teneur en P et de la dureté.

La composition détermine la résistance à la corrosion, la dureté et le magnétisme du nickel chimique.

Choisir le nickel chimique pour les connecteurs, le carburant et la transmission

- Connecteurs électriques et broches de capteurs : les contacts revêtus de nickel chimique à haut taux de P permettent d'éviter les interférences magnétiques et de résister aux atmosphères agressives. On observe fréquemment des boîtiers ou des enveloppes en nickel chimique afin d'assurer une couverture uniforme des filetages et des éléments aveugles.

- Pièces humides des systèmes de carburant, rails et valves : le nickel à haut taux de P résiste à l'éthanol et aux composés acides tout en maintenant une barrière étanche aux pores dans les passages complexes.

- Engrenages, arbres et surfaces d'usure dans la transmission : le phosphore moyen équilibre dureté et résistance à la corrosion pour les interfaces de glissement et de roulement. Un faible taux de phosphore peut être choisi lorsque l'on recherche une dureté maximale en état revêtu et un traitement thermique postérieur.

- Fixations et inserts filetés : phosphore moyen pour usage général ; faible teneur en phosphore associée à un traitement thermique lorsque vous avez besoin d'une meilleure résistance à l'usure. Prenez en compte le dépôt uniforme sur les filetages intérieurs dans vos calculs de tolérances géométriques.

- Empilements de connecteurs et boîtiers : de nombreuses conceptions utilisent des couches de cuivre et de nickel avant les finitions finales, tirant parti du dépôt uniforme du nickel chimique dans les cavités.

Dans de nombreuses spécifications de placage au nickel électroless, le choix de la classe de phosphore en premier lieu garantit que le revêtement correspond aux conditions environnementales, à l'ajustement et aux attentes de durée de vie.

Effets du traitement thermique sur le nickel chimique

Le traitement thermique après placage augmente la dureté pour toutes les classes. Des cycles de durcissement typiques situés entre 375 et 425 °C pendant environ une heure sont utilisés afin de maximiser la dureté, mais attention aux compromis. Une chaleur élevée peut augmenter le magnétisme des dépôts riches en phosphore et peut réduire la résistance à la corrosion en raison de microfissures, particulièrement sur les films riches en phosphore. L'adhérence commence par un bon nettoyage et activation, assurez donc votre procédure de plaquage chimique au nickel et la plage de température avant de procéder à un traitement thermique. Institut du Nickel, Propriétés et applications du nickel chimique .

- Nettoyer et rincer pour éliminer les huiles et les oxydes.

- Activer la surface pour une nucléation uniforme.

- Déposer le revêtement de nickel chimique dans un bain contrôlé.

- Rincer et, éventuellement, effectuer un traitement thermique pour augmenter la dureté ou stabiliser les propriétés.

Ce procédé de revêtement au nickel chimique assure naturellement une épaisseur uniforme dans les alésages et les trous borgnes, ce qui améliore l'étanchéité et la résistance à l'usure, mais implique également que vous deviez spécifier l'épaisseur et les emplacements de mesure afin de préserver les ajustements critiques. Une fois la composition choisie, l'étape suivante consiste à régler précisément le pH, la température, l'agitation et la gestion du bain pour atteindre ces objectifs de manière constante.

Paramètres du procédé contrôlant la qualité et le coût

Comment plaquer du métal au nickel et atteindre systématiquement l'épaisseur, la dureté et la finition souhaitées ? Dans le procédé de galvanoplastie au nickel ainsi que dans les bains sans courant, un petit nombre de paramètres contrôle la majorité des résultats et du budget. Réglez-les correctement et vous observerez moins de défauts, des tolérances plus serrées et des durées de cycle plus prévisibles.

Rôles de la chimie du bain et additifs

Dans le revêtement électrodéposé de nickel, la cuve fournit les ions métalliques et régule le pH, la conductivité et la structure du grain. Les sels de nickel apportent le métal, le chlorure améliore la conductivité de la solution et favorise la dissolution de l'anode, et l'acide borique tamponne le pH. Les agents d'addition assurent le réglage fin : les porteurs et les brillants favorisent le nivellement et la brillance, les réducteurs de contrainte influencent les contraintes internes, et les agents mouillants aident à libérer les bulles d'hydrogène afin d'éviter la piqûre. La stabilité de la température et du pH est essentielle car elle influence la gamme de brillance, le rendement cathodique, les contraintes et le brûlage ; par exemple, la cuve bien connue de Watts fonctionne généralement dans une plage de pH acide avec une température contrôlée pour équilibrer l'aspect et les propriétés, selon le Nickel Institute Nickel Plating Handbook.

Les contaminants changent tout. Les particules insolubles provoquent de la rugosité, les impuretés métalliques comme le cuivre ou le zinc causent des zones sombres à faible densité de courant, et les composés organiques créent un voile ou de la fragilité. Les mesures correctives incluent une filtration continue, un traitement périodique au charbon actif pour éliminer les composés organiques, et un plaquage factice à faible densité de courant afin d'éliminer préférentiellement certains métaux. Les conseils relatifs aux services de finition et de revêtement. Les poches anodiques et leur entretien ont également de l'importance, car elles empêchent les fines particules de pénétrer en solution et assurent des performances stables des anodes.

Densité de courant et pouvoir de couverture

La densité de courant contrôle la vitesse de dépôt et l'épaisseur locale. Les bords et les surfaces proches des anodes subissent un courant plus élevé et se développent plus rapidement, tandis que les zones en retrait accusent un retard. Cela fait de l'agencement des pièces (racking), du positionnement des anodes, de l'agitation, ainsi que des écrans ou anodes auxiliaires des outils puissants pour une couverture plus uniforme. Le pouvoir de couverture décrit dans quelle mesure le bain compense ces différences. On peut souvent améliorer la distribution du métal en modérant la densité de courant, en optimisant la conductivité et en maintenant la température et le pH dans leurs plages cibles. Lorsque l'adhérence est difficile, un dépôt d'accrochage (strike layer) ou une sous-couche de cuivre sur certains substrats peut améliorer l'adhésion avant le dépôt principal, une pratique largement utilisée dans les empilements décoratifs et fonctionnels, selon le Nickel Institute, Manuel de galvanoplastie au nickel.

| Variable | Si augmenté dans la plage | Effet probable sur le dépôt ou le coût |

|---|---|---|

| Densité de courant | Vitesse accrue | Accumulation plus marquée sur les bords et risque de brûlure, moindre uniformité |

| Température | Taux de réaction plus élevé | Pouvoir de couverture et plage de brillance améliorés, mais attention à la contrainte et à la stabilité du bain |

| pH | Décalage vers le haut ou vers le bas | Modifie l'efficacité, la contrainte et la brillance ; les extrêmes provoquent des défauts ou un précipité |

| Teneur en chlorure | Meilleure dissolution de l'anode | Stabilise l'apport en ions métalliques mais peut augmenter la dureté et la contrainte de traction |

| Agitation/mouvement de la solution | Couche limite plus uniforme | Réduit la piqûre, améliore le nivellement et la régularité |

| Surface/emplacement de l'anode | Géométrie plus uniforme | Distribution d'épaisseur plus plate sur l'ensemble de la pièce |

| Dosage des additifs | Brillants plus élevés | Meilleure nivellement et brillance, risque accru de contraintes internes en cas de déséquilibre |

| Filtration et purification | Taux de renouvellement plus élevé et charbon périodique | Moins de rugosité et de flou, moins de rejets |

Objectifs d'épaisseur et cumul des tolérances

L'épaisseur détermine la durée de vie en corrosion, la résistance à l'usure et l'ajustement. Spécifiez l'épaisseur locale ou moyenne, les emplacements de mesure et la méthode. La XRF est un choix rapide et non destructif pour de nombreux systèmes au nickel, mais elle présente des limites d'épaisseur supérieure selon le substrat et l'alliage ; pour des dépôts plus épais, envisagez des méthodes magnétiques ou par courant de Foucault à sensibilité de phase lorsque cela est applicable, ou encore les essais coulométriques et la méthode STEP lorsque vous avez besoin d'un contrôle couche par couche PFOnline sur la mesure du nickel épais . Cette clarté dès le départ évite les surprises lors du montage et sur les filetages.

- Nettoyer et rincer pour éliminer les huiles et les oxydes.

- Activer la surface et, si nécessaire, appliquer un coup d'attaque pour l'adhérence.

- Plaquer selon le système choisi, en contrôlant la densité de courant, la température et le pH pour le plaquage électrolytique au nickel, ou l'équilibre chimique pour le EN.

- Rincer, puis appliquer une couche de finition, cuire ou passeriver si spécifié, et mesurer l'épaisseur.

- Vérifier l'adhérence et l'aspect avant livraison.

- Les meilleures pratiques

- Standardiser le nettoyage préalable et l'activation car la plupart des défaillances d'adhérence commencent là — Manuel du plaquage au nickel, Institut du Nickel.

- Utiliser des panneaux de cellule de Hull pour suivre au fil du temps la plage de brillance, le nivellement et les effets des impuretés.

- Entretenir et doubler les sacs des anodes, et maintenir les paniers correctement remplis afin d'éviter la polarisation et la libération de fines — Conseils du service de finition et revêtement.

- Effectuer une filtration continue avec des changements réguliers du média ; ajouter un traitement périodique au charbon actif lorsque des matières organiques apparaissent.

- Prévoir un plaquage fantôme à faible densité de courant en cas de contamination par le cuivre ou le zinc afin de maintenir la stabilité du processus de plaquage au nickel.

En résumé, si vous vous demandez comment appliquer un placage au nickel ou comment plaquer du métal au nickel sans retouche, maîtrisez la chimie, la distribution du courant et les mesures. Ajustez finement la dureté par rapport à la ductilité à l'aide d'additifs, de la température et, le cas échéant, d'un traitement thermique postérieur, puis choisissez l'empilement adapté à la pièce. Une fois ces paramètres maîtrisés, la section suivante transforme ces contrôles en choix prêts à l'emploi pour les garnitures, les fixations, les connecteurs et les composants situés sous le capot.

Sélection guidée par l'application pour pièces métalliques automobiles

Quel système au nickel convient à votre pièce ? Commencez par son emplacement et son mode de fonctionnement. Les garnitures extérieures, les fixations, les pièces situées sous le capot et les connecteurs sont exposés à des produits chimiques, des températures et des charges différentes. Utilisez le guide ci-dessous pour associer le revêtement à la fonction sur les pièces métalliques automobiles afin d'obtenir des performances sans approximation.

Plaquage pour garnitures, fixations et pièces situées sous le capot

Lorsque vous appliquez un placage sur les garnitures ou les fixations automobiles, vous remarquerez que les priorités varient entre aspect visuel, résistance à l'usure et protection contre la corrosion.

- Garnitures extérieures brillantes : un revêtement en cuivre + nickel avec une fine couche supérieure en chrome est courant pour le chromage des pièces automobiles. Le nickel assure la majeure partie du nivellement et des performances de barrière, tandis que le chrome confère l'aspect hautement brillant. La couleur attendue du placage nickel est une teinte argentée brillante et réfléchissante qui soutient l'esthétique durable de Dixon Valve.

- Accents intérieurs et boutons : le nickel brillant seul peut offrir une surface métallique en finition nickel durable et attrayante lorsqu'un look métallique frais est souhaité, sans couche supérieure en chrome.

- Fixations et supports : le placage nickel sur les éléments en acier est utile lorsque vous avez besoin d'une résistance à l'usure des filetages, d'un couple constant et d'un aspect uniforme. En cas d'exposition sévère au sel, envisagez le zinc-nickel comme alternative sacrificielle afin de privilégier la durée de vie en matière de corrosion.

- Surfaces d'usure du moteur et de la transmission : le nickelage chimique est utile pour une couverture uniforme dans les alésages et les formes complexes où une épaisseur homogène favorise l'ajustement et l'étanchéité. Il apporte également de la dureté aux interfaces glissantes.

- Gestion des carburants et fluides : choisissez le nickel là où une barrière résistante contre l'humidité et les produits chimiques est nécessaire, en particulier sur les passages et les boîtiers fréquemment exposés à l'humidité.

Choisissez le système au nickel en fonction de la sévérité de l'environnement et des exigences fonctionnelles, et non uniquement de l'apparence.

Considérations relatives aux connecteurs et capteurs

Les connecteurs électriques et les boîtiers de capteurs nécessitent une performance de contact stable et une barrière protectrice. Le nickel est un excellent conducteur et sert également de couche de base fiable pour des revêtements ou peintures ultérieurs, ce qui améliore la durabilité dans les environnements difficiles. Valence Surface Technologies . Le nickelage chimique est souvent sélectionné pour les enveloppes de connecteurs petites ou complexes, car une couverture uniforme atteint les parties creuses et les filetages avec un risque moindre de zones fines.

Implications sur le cycle de vie et la garantie

L'environnement est important. Les sels de déneigement, les contaminants et l'humidité piégée accélèrent la corrosion et peuvent atteindre des systèmes critiques si les surfaces ne sont pas protégées. Lorsqu'une protection sacrificielle est privilégiée, les revêtements de zinc-nickel suivis d'une passivation et d'un scellant ont démontré une excellente résistance au brouillard salin, avec des essais montrant jusqu'à 500 heures avant l'apparition de la rouille blanche et environ 1 000 heures avant la rouille rouge chez Sharretts Plating Company. Pour les zones visibles ou à usage mixte, le nickel équilibre la résistance à l'usure, constitue une barrière durable et offre une apparence attrayante sur les pièces métalliques automobiles.

- Évaluer la sévérité de l'environnement : intérieur, extérieur, sous-capot, sous-châssis, exposition aux carburants ou aux sels de déneigement.

- Identifier le métal de base et la géométrie : acier contre aluminium ou laiton, filetages, alésages et trous borgnes.

- Définir la fonction : lustre esthétique, résistance à l'usure, barrière anti-corrosion, conductivité électrique.

- Sélectionnez le système de placage et le procédé : nickel électrolytique brillant sous chrome pour un éclat maximal, nickel chimique pour une uniformité sur les formes complexes, ou zinc-nickel lorsque la protection sacrificielle est prioritaire.

- Fermez la boucle : spécifiez l'épaisseur et les emplacements de mesure, les critères d'apparence et les méthodes d'inspection sur le plan.

Une fois l'application définie, la section suivante compare les systèmes au nickel avec ceux au zinc et au chrome afin que vous puissiez évaluer côte à côte l'aspect, la couverture et la résistance à la corrosion.

Choisir entre les systèmes au nickel-zinc et au chrome

Hésitez-vous entre le placage au nickel ou au zinc pour une fixation, ou devez-vous choisir un finition métallique au nickel sous placage chrome pour des pièces automobiles ? Lorsque vous comparez des composants plaqués nickel et plaqués zinc, la bonne réponse provient généralement de la géométrie, de l'environnement et des objectifs d'apparence.

Comparaison rapide des systèmes de placage populaires

| Process | Dureté | Résistance à la corrosion | DÉFORMABILITÉ | Uniformité/pouvoir de distribution | Apparence | Utilisations typiques | Remarques |

|---|---|---|---|---|---|---|---|

| Placage électrolytique au nickel (nickel électrodéposé) | Moyen à élevé | Barrière, bonne | Modéré | Modérée sur les formes complexes | Brillant à base miroir | Bases décoratives sous chrome, garnitures, quincaillerie générale | Le dépôt suit les trajets actuels avec plus d'accumulation sur les bords |

| Nickel sans électrolyse Ni-P, faible teneur en phosphore | Très élevé en état après dépôt | Bon | Modéré | Excellent, même dans les filetages et alésages | Fonctionnel à semi-brillant | Surfaces orientées vers l'usure, éléments filetés | Alliage de Ni-P autocatalytique |

| Nickel sans électrolyse Ni-P, teneur moyenne en phosphore | Élevé | Bon à élevé | Équilibré | Excellent | Fonctionnel à semi-brillant | Usure et corrosion mixtes nécessaires | Couramment utilisé pour une couverture uniforme |

| Nickel sans électrolyse Ni-P, haut P | Modérément élevé en l'état | Élevé | Modéré | Excellent | Fonctionnel | Connecteurs, composants de trajet de fluide, boîtiers complexes | Moins de magnétisme dans les variétés à haut P |

| Plaquage au zinc | Faible | Sacrificiel, modéré avec passivation | Bon | Suit la distribution du courant | Incolore, jaune, noir ou olive par passivation | Fixations, supports, pièces embouties | Économique ; généralement passivé au chromate |

| Chrome dur | Très élevé | Faible seul en raison de la porosité | Faible | Limité dans les cavités | Brillant miroir | Surfaces à forte usure, outillages | Souvent appliqué sur le cuivre et le nickel pour la corrosion |

Comment lire ce tableau. Le nickel chimique est un alliage amorphe Ni-P qui se dépose uniformément sur les bords, diamètres, filetages, et même dans les trous borgnes, et peut être traité thermiquement jusqu'à environ 69 Rc, soit environ 90 pour cent de la dureté du chrome dur. Voir Precision on chrome, nickel, and zinc et Advanced Plating Technologies sur EN versus électrolytique. La galvanisation au zinc offre une protection sacrificielle économique et est généralement associée à une passivation par conversion au chromate pour prolonger sa durée de vie et ajuster la couleur sur zinc versus nickel.

Le nickel chimique excelle lorsque l'uniformité et la couverture de géométries complexes priment sur le besoin d'esthétique brillant miroir.

Quand privilégier le nickelage chimique par rapport à d'autres procédés

- Pièces complexes avec filetages internes ou trous borgnes où une épaisseur uniforme est essentielle.

- Carcasses de connecteurs et composants hydrauliques qui bénéficient d'une barrière homogène sur toutes les surfaces.

- Lorsque le risque d'accumulation des tolérances rend inacceptable un dépôt non uniforme sur les bords.

- Si le choix se porte entre un revêtement au nickel et un revêtement au zinc, et que l'uniformité de la couverture importe plus que le comportement sacrificiel.

Nickelage chimique Ni-P

- Avantages : Épaisseur uniforme, excellente protection barrière, dureté améliorée par traitement thermique.

- Inconvénients : Généralement spécifié pour des raisons fonctionnelles, pas pour des surfaces brillantes comme un miroir.

Nickel électrolytique

- Avantages : Base très brillante pour des empilements décoratifs et une finition en nickel métallique durable.

- Inconvénients : Non uniforme sur les formes complexes, avec un dépôt plus marqué sur les bords.

Plaquage au zinc

- Avantages : Protection sacrificielle rentable avec de nombreuses couleurs de passivation.

- Inconvénients : Surface plus douce, peu adaptée aux interfaces à haute friction.

Chrome dur

- Avantages : Dureté très élevée et excellente résistance à l'usure.

- Inconvénients : Fragile et poreux en soi, nécessite souvent des sous-couches de nickel pour la corrosion.

La comparaison entre le plaquage au zinc-nickel et le plaquage au zinc s'inscrit généralement dans une stratégie de finition à base de zinc, tandis que le choix entre pièces nickelées et pièces zinguées relève d'une décision différente entre barrière protectrice et protection sacrificielle. Ensuite, nous associerons ces choix aux normes et méthodes d'essai que vous pouvez mentionner sur les plans afin de rendre la performance vérifiable.

Normes permettant de vérifier l'épaisseur du plaquage au nickel dans l'électroplaqage automobile

Cela semble complexe ? Lorsque vous rédigez une note de plan, vous souhaitez que chaque atelier la mesure de la même manière. Utilisez des normes reconnues et un langage clair afin que votre procédé de revêtement au nickel soit contrôlable et cohérent auprès de tous les fournisseurs.

Principales normes à citer sur les plans

- Normes des systèmes de revêtement : L'ISO 1456 relative au nickelage électrolytique et au nickel plus chrome sur métaux et plastiques définit les classes, les conditions d'utilisation et la manière de décrire les empilements décoratifs multicouches. Manuel du Nickel Institute sur le plaquage au nickel.

- Mesure de l'épaisseur : ISO 1463 par coupe transversale microscopique, ISO 2177 par méthode coulométrique, ISO 3497 par spectrométrie de rayons X, ISO 2360 et ISO 2178 pour les méthodes à courant de Foucault et magnétiques. Les analyseurs XRF, magnétiques et à courants de Foucault sont largement utilisés en production, et le respect des méthodes ASTM et ISO améliore la reproductibilité des analyses d'épaisseur VRXRF.

- Adhérence et ductilité : Des essais en atelier tels que lime, pliage et choc thermique sont couramment utilisés, l'ISO 2819 passant en revue les méthodes d'adhérence. L'ASTM B571 est une référence bien connue pour les essais d'adhérence, répertoriée parmi ces méthodes dans les aperçus industriels du guide d'essai Pacorr.

- Essais de corrosion : essai au brouillard salin neutre ISO 9227, essai CASS ASTM B368 pour les systèmes nickel-chrome et procédures Corrodkote mentionnées dans les spécifications de revêtement, permettant d'évaluer les performances en service extérieur. Manuel du Nickel Institute sur le plaquage au nickel.

Essais attestant des performances

| Méthode | Ce que cela démontre | Formulation type d'acceptation |

|---|---|---|

| XRF ou courants de Foucault/magnétique | Épaisseur du plaquage au nickel non destructif sur les surfaces importantes | Respecte l'épaisseur indiquée sur le plan aux emplacements A/B/C |

| Coulométrique ou STEP | Épaisseur couche par couche et, pour STEP, différence de potentiel du nickel multicouche | Couches présentes conformément aux spécifications ; tendance de la différence de potentiel acceptable pour le nickel duplex |

| Coupe transversale microscopique | Mesure par expert de l'épaisseur locale et de l'ordre des couches | Confirme la séquence d'empilement et la conformité de l'épaisseur locale |

| Tests d'adhérence | Intégrité de l'adhérence du système de revêtement | Aucun écaillage, délamination ou cloquage après le test |

| Brouillard salin neutre ou CASS | Résistance accélérée à la corrosion pour des conditions d'utilisation | L'aspect ou la note de protection répond aux spécifications après la durée du test |

| Choc thermique ou cycle thermique | Adhérence et intégrité lors des variations de température, particulièrement sur les plastiques | Aucune fissure, cloque ou déformation |

Spécifier l'épaisseur et les emplacements

- Définir au préalable le procédé de revêtement nickelé : électrolytique ou autocatalytique. Si autocatalytique, indiquer la classe de phosphore. Cela détermine comment l'épaisseur est mesurée et contrôlée Guide pratique du plaquage au nickel - Nickel Institute .

- Préciser si l'épaisseur du placage nickel est locale ou moyenne et identifier les surfaces significatives. Pour les éléments filetés ou en creux, indiquer la méthode la mieux adaptée à la géométrie.

- Choisir la méthode de mesure sur le plan. Les analyseurs XRF ou les jauges magnétiques/à courant de Foucault conviennent aux contrôles en production, tandis que la méthode coulométrique ou la coupe transversale sert de méthode de référence pour les systèmes stratifiés, selon les normes d'analyse d'épaisseur XRF à vide.

- Ajouter des notes de procédé garantissant la cohérence du plaquage électrolytique automobile : exigences de masquage, traitement thermique post-plaqué si applicable, attentes en matière de nettoyage et d'activation, et critères d'apparence acceptables.

- Documenter l'inspection et l'échantillonnage. Référencer l'essai, le plan d'échantillonnage par lot, et ce qui constitue une réussite ou un échec, en termes compréhensibles pour un fournisseur pouvant effectuer un audit.

- Pour les revêtements approuvés pour l'automobile, liez votre plan et votre plan de contrôle aux essais ISO ou ASTM ainsi qu'à toutes les clauses spécifiques SAE ou OEM mentionnées dans votre dossier d'approvisionnement Guide d'essai Pacorr .

Appliquer un revêtement d'épaisseur spécifiée sur toutes les surfaces fonctionnelles ; vérifier par XRF aux emplacements A/B/C.

Astuce : comme l'épaisseur du nickel détermine la durée de vie barrière et l'ajustement, indiquez clairement sur le plan la méthode, les emplacements et la formulation des critères d'acceptation. Procédez de même pour les essais d'adhérence et de corrosion afin que les résultats soient comparables entre fournisseurs. En maîtrisant ces bases, l'étape suivante consiste à détecter et corriger rapidement les défauts en ligne.

Dans la suite, nous traduirons ces spécifications en une liste de vérification pratique permettant de diagnostiquer les piqûres, les écaillages, les faibles épaisseurs et autres défauts courants avant qu'ils ne se transforment en retours.

Diagnostic des défauts et amélioration du rendement

Vous remarquez des piqûres, un voile ou un décollement après une opération ? Imaginez détecter le problème tôt et corriger une seule variable au lieu de jeter un lot. Utilisez la liste de contrôle ci-dessous pour diagnostiquer rapidement et éviter la récurrence de problèmes sur les pièces destinées à un usage automobile.

Diagnostic des défauts visibles

- Piquage ou porosité

- Cloquage ou décollement

- Rugosité, nodules ou brûlures sur les bords

- Dépôts mats, troubles ou voilés

- Épaisseur faible ou irrégulière

- Décoloration ou nickelage terni

La plupart des défaillances du nickelage débutent au niveau de la préparation de surface : le nettoyage et l'activation sont les premiers points à vérifier.

Causes racines dans la chaîne

- Nettoyage ou activation insuffisant avant le placage électrolytique de nickel sur l'acier ou d'autres substrats, entraînant une mauvaise adhérence et un décollement ultérieur Causes de décollement sur les machines de galvanoplastie .

- Dérive des paramètres du processus : pH, température, densité de courant, agitation ou équilibre des additifs en dehors de la plage adéquate, provoquant un voile, des brûlures ou un mauvais nivellement. Guide de dépannage Nickel PFOnline.

- Contamination : produits de décomposition organiques ou ions métalliques assombrissant les zones à faible intensité de courant et réduisant la ductilité. La filtration et la purification sont essentielles pour le dépannage des bains en finition et revêtement.

- Problèmes de montage ou d'anode : contact défectueux, placement incorrect ou anodes épuisées provoquant une épaisseur irrégulière et des brûlures sur les bords.

- Incompatibilité du substrat ou de la sous-couche : pièces moulées poreuses, composés piégés ou problèmes de compatibilité lors du placage de nickel sur des couches intermédiaires de cuivre, entraînant un décollement.

- Contraintes post-placage : dommages dus à la manipulation ou risque de fragilisation par hydrogène sur l'acier à haute résistance plaqué au nickel si les procédés de cuisson sont inadéquats. Causes de décollement sur les machines de galvanoplastie.

| Défaut | Cause probable | Première action corrective |

|---|---|---|

| Des creux | Particules, mauvais mouillage ou piégeage de gaz | Améliorer la filtration et l'agitation ; envisager une purification/traitement au carbone |

| Cloquage ou décollement | Nettoyage/activation insuffisant, contraintes internes élevées | Requalifier le pré-nettoyage et l'activation ; équilibrer les additifs ; revoir la détente HE sur les aciers |

| Rugosité ou nodules | Particules ou fines d'anode | Entretenir les filtres ; vérifier les sachets d'anode et le remplissage du panier ; retirer les pièces tombées |

| Brûlure sur les bords | Densité de courant excessive ou teneur insuffisante en nickel/acide borique | Réduire la densité de courant ; ajuster la chimie ; augmenter l'agitation de la solution |

| Zones troubles ou mates | Déséquilibre des additifs ou contamination | Effectuer un essai en cellule Hull ; ajuster le brillantissant/porteur ; traitement au carbone si des composés organiques sont présents |

| Épaisseur faible ou irrégulière | Mauvaise répartition du dépôt, problèmes de contact ou disposition des anodes | Corriger les contacts du porte-pièces ; optimiser le positionnement des anodes ; modérer la densité de courant |

| Altération des couleurs | Entraînement de solution, contamination ou problèmes de rinçage | Améliorer le rinçage ; vérifier l'équilibre de la cuve ; prévoir une purification |

Actions correctives durables

- Standardiser une séquence robuste de pré-dégraissage, dégraissage électrolytique et activation avant le nickelage, particulièrement sur les alliages passifs ou à haute résistance. Causes d'écaillage sur les machines de galvanoplastie.

- Utiliser des panneaux de cellule Hull pour identifier un déséquilibre des additifs ou une contamination métallique, puis prévoir un plaquage d'épargne ou un traitement au carbone selon les indications. Résolution des problèmes de bains en finition et revêtement.

- Maintenir la filtration, les sacoches d'anode et le remplissage du panier ; vérifier la sortie du redresseur et minimiser l'ondulation en courant alternatif.

- Pour les réclamations récurrentes de corrosion telles que « l'acier plaqué nickel rouille-t-il ? », effectuer d'abord un audit pour détecter les piqûres ou les zones minces, puis corriger la distribution des piqures et de l'épaisseur conformément aux guides d'atelier PFOnline Nickel Troubleshooting Guide.

- Conseil pour l'acheteur : demander un rapport d'action corrective accompagné d'une analyse de bain, de photos récentes de la cellule de Hull et d'une carte d'épaisseur provenant de surfaces importantes.

Avantages des contrôles rapides

- Retour rapide sur la chaîne et faible coût.

- Efficace pour détecter les problèmes de contact, d'agitation ou une dérive évidente de la chimie.

Inconvénients des contrôles rapides

- Peut masquer une contamination plus profonde ou des problèmes d'additifs sans étude par cellule de Hull.

Avantages de l'analyse complète

- Confirme la contamination, guide la purification et stabilise les longues séries.

Analyse complète des inconvénients

- Prend du temps et nécessite une coordination avec le laboratoire et le fournisseur.

Une fois la prévention des défauts assurée, l'étape suivante consiste à s'assurer que votre fournisseur gère le contrôle des fumées, les flux de déchets et les opérations sécuritaires afin de maintenir une qualité constante dans le temps.

Santé, sécurité et environnement dans la finition métallique automobile

Lorsque vous visitez une ligne de placage, quels éléments devez-vous examiner en premier ? Commencez par les dispositifs de contrôle qui protègent les personnes, l'environnement et la disponibilité des installations. Dans la finition métallique automobile à haut volume, les bonnes pratiques SSE permettent de maintenir une qualité stable et des coûts prévisibles, notamment lors du placage électrolytique de composants automobiles dans plusieurs usines.

Ce qu'il faut demander aux fournisseurs concernant les contrôles SSE

- Permis et documents : permis relatifs aux eaux usées, à l'air et aux déchets dangereux, ainsi que les résultats récents des inspections. Utilisez une approche d'examen attentif qui évalue la gravité en fonction de l'ampleur, de la portée et du caractère irréversible Examen attentif de l'OCDE .

- Stratégie relative aux eaux usées : traitement ou régénération des bains usés et des rinçages, fréquence des prélèvements et certificats de traitement par un tiers.

- Contrôles de l'air et des brouillards : extraction locale, dispositifs de captage, plaques en treillis ou étapes HEPA, et la manière dont leur efficacité est surveillée.

- Choix des produits chimiques : politique relative aux agents suppresseurs de fumées à base de PFOS/PFAS dans les étapes au chrome et alternatives actuelles ou mesures techniques associées.

- Formation et EPI : formation documentée, exercices de confinement des déversements et procédures de verrouillage pour chaque machine de revêtement au nickel ou cuve de processus.

- Preuves d'amélioration continue : actions correctives et préventives liées aux indicateurs SST, journaux de maintenance et projets de minimisation des déchets.

Un placage responsable allie performance et gestion rigoureuse de la SST et de l'environnement.

Flux de déchets courants et étapes de traitement

Les opérations de nickelage chimique génèrent des eaux de rinçage et des solutions usées contenant du nickel et du phosphore significatif provenant de la chimie à base d'hypophosphite. Une étude montre que l'électrodialyse peut éliminer les espèces nocives des bains EN vieillis, permettant une réutilisation partielle du bain, tandis que l'oxydation au peroxydisulfate suivie d'une précipitation par Ca(OH)2 permet de récupérer le phosphore et de réduire la teneur en nickel des concentrés ; dans des conditions définies, le bain régénéré a retrouvé environ 60 % de son activité de placage, et la précipitation en aval a permis une élimination supérieure à 98 % du phosphore total et supérieure à 93 % du nickel Recherche MDPI Water sur la régénération des eaux usées EN .

Les empilements décoratifs comprenant du chrome dur nécessitent un contrôle de brouillard au niveau de la cuve. Le brouillard d'acide chromique se forme à partir de bulles de gaz pendant le plaquage et fait l'objet d'une surveillance réglementaire stricte. Les pratiques efficaces incluent une ventilation conçue avec tamis en matelas et éléments HEPA, ainsi qu'un fonctionnement de bain plus efficace afin de réduire le dégazage, tandis que de nombreuses anciennes compositions chimiques anti-brouillards ont fait l'objet de restrictions, poussant les ateliers vers des solutions basées sur l'équipement. Revêtement et finition concernant les contrôles du brouillard de chrome. Pour les acheteurs, cela est important car les couches superficielles de chrome sont souvent appliquées par-dessus des couches barrières de nickel dans les empilements de plaquage métallique protecteur.

| Zone de processus | Risque primaire | Atténuation standard |

|---|---|---|

| Bain de nickelage autocatalytique et eaux usées | Solutions et concentrés chargés en nickel et en phosphore | Régénération par électrodialyse, oxydation avancée et précipitation au Ca(OH)2 pour récupérer les ressources et réduire la charge |

| Cuves de couche de finition au chrome dans les empilements de finition | Brouillard d'acide chromique provenant du dégazage à la surface de la solution | Extraction locale, tamis en maille ou capture HEPA, et améliorations de l'efficacité du processus par rapport aux agents chimiques inhibiteurs |

| Risque fournisseur au niveau du programme | Contrôles EHS incohérents entre les sites | Appliquer une diligence raisonnable évaluant la gravité de l'impact et exigeant des contrôles vérifiables et des registres |

Choix de conception qui améliorent la durabilité

- Régénérez avant d'éliminer : privilégiez les procédés permettant la récupération des produits chimiques et la réutilisation des bains lorsque cela est faisable, afin de réduire les boues et le transport routier.

- Mise en place prioritaire de la capture des brouillards : privilégiez la ventilation et les dispositifs de capture plutôt que les produits chimiques là où la réglementation restreint l'utilisation d'inhibiteurs.

- Minimiser l'entraînement : les systèmes de support, les temps de pause et les rinçages à contre-courant réduisent les pertes chimiques et diminuent les volumes de traitement des eaux dans les lignes de galvanoplastie.

- Préciser des résultats mesurables : exiger une épaisseur, une apparence et des preuves en matière de SST dans les plans de contrôle des fournisseurs réalisant le placage électrolytique de composants automobiles.

En résumé, demandez comment l'atelier gère et récupère la chimie EN, comment il capte les brouillards de chrome au-dessus des sous-couches de nickel, et comment il évalue les risques. Ces détails se traduisent directement par un langage de demande de devis et des critères de fournisseur dans la section suivante, où nous fournissons des modèles d'achat et une liste de vérification pratique pour aligner qualité et SST dès le premier jour.

Modèles d'achat et sélection des fournisseurs

Prêt à envoyer un appel d'offres mais pas sûr de ce qu'il faut demander ? Après avoir vérifié les contrôles SST de l'atelier, fixez les spécifications avec des notes claires, des essais traçables et des preuves fournies par le fournisseur. Utilisez les modèles ci-dessous pour harmoniser la qualité en finition automobile, que vous effectuiez le placage électrolytique de pièces automobiles, le placage sur acier ou que vous prévoyiez de plaquer de l'aluminium au nickel.

Modèles de notes techniques et de plans

- Type de procédé : nickelage électrolytique ou nickelage autocatalytique Ni P. Si EN, indiquer la classe de phosphore : faible, moyenne ou élevée.

- Matériau de base et état de dureté : indiquer si le revêtement concerne de l'acier à haute résistance, de la fonte, des alliages de cuivre, ou si vous allez plaquer de l'aluminium au nickel avec un sous-couche appropriée selon le procédé du fournisseur.

- Indication d'épaisseur : préciser l'épaisseur locale ou moyenne, la méthode de mesure et les emplacements. Référencer des méthodes reconnues telles que la spectrométrie de rayons X (XRF), la coulométrie ou la coupe transversale microscopique, comme compilées par le Nickel Institute dans le Nickel Plating Handbook.

- Couverture et masquage : définir les surfaces importantes, les filetages, les alésages et les zones masquées. Indiquer les points de fixation sur le porte-pièces si critiques.

- Procédés postérieurs : traitement thermique si spécifié, couches superficielles (chrome ou autres), passivation ou scellement.

- Aspect et finition : brillant, semi-brillant ou mat, sans cloques, piqûres ni brouillard sur les surfaces importantes.

- Plan de vérification : méthode de mesure de l'épaisseur et taille de l'échantillon, essais d'adhérence et de corrosion conformes aux méthodes ISO et ASTM résumées par le Nickel Institute.

- Emballage et étiquetage : film anti-corrosion, orientation des pièces et traçabilité par lot.

Procédé : nickelage chimique, phosphore moyen ; Épaisseur : 12–20 µm sur les surfaces fonctionnelles ; Vérifier par XRF aux emplacements A/B/C ; Cuisson postérieure conformément à la spécification ; Aucune cloque, piqûre ou décoloration.

Demande de cotation et liste de contrôle fournisseur

- Adéquation des capacités : services de nickelage électrolytique, Ni-P chimique, nickel double couche sous chrome, masquage des filetages et alésages.

- Géométrie et volume : photo ou plan de la pièce, dimensions critiques, surfaces importantes, stratégie de support ou de tambour, tailles annuelles et par lot.

- Détails du substrat : qualité d'acier, alliage d'aluminium, laiton cuivreux, état de traitement thermique.

- Épaisseur cible et tolérance, emplacements de mesure, et type de jauge : XRF, magnétique ou coulométrique selon les recommandations du Nickel Institute (Nickel Plating Handbook).

- Plan d'essai : essais en atelier d'adhérence, corrosion CASS ou brouillard salin neutre pour les empilements nickel-chrome, et tout cycle thermique pour plastiques tel que décrit dans les références industrielles du manuel du Nickel Institute.

- Preuves de contrôle du processus : résumé récent d'analyse de bain, pratiques de filtration et de traitement au carbone, surveillance par cellule de Hull, et entretien des sachets d'anodes.

- Vérifications du système fournisseur : évaluation du système de placage, telle que l'analyse CQI 11 PSA lors des audits, afin d'évaluer les contrôles de processus spéciaux. Référence CQI 11 .

- HSE et conformité : autorisations relatives aux eaux usées et à l'air, méthode de traitement des déchets, et registres de formation.

- Emballage et logistique : méthode d'emballage, calage réutilisable, étiquetage et conditions d'expédition.

Exemple de liste restreinte de fournisseurs. Si vous préférez une intégration complète allant de l'usinage au placage, demandez des devis à un petit nombre de fournisseurs qualifiés. Par exemple, Shaoyi propose une qualité certifiée IATF 16949, des traitements de surface avancés, de l'usinage, du poinçonnage et de l'assemblage, ce qui peut simplifier le contrôle du programme et la traçabilité. Découvrez leurs services sur Services de Shaoyi . Ajouter un spécialiste régional pour les travaux de niche et un opérateur de ligne à haut volume pour faire face à la demande maximale. Maintenir des critères cohérents pour tous les devis.

Critères d'inspection et d'acceptation

| Exigence sur le bon de commande ou le plan | Preuve fournie par le fournisseur |

|---|---|

| Processus et empilement définis | Feuillet de suivi ou plan de contrôle indiquant le procédé électrolytique ou EN Ni P et toute couche de finition |

| Épaisseur et emplacements | Cartographie de l'épaisseur par XRF ou magnétique aux points A B C selon la méthode indiquée, complétée par une mesure arbitrale par coulométrie ou micrographie en coupe transversale en cas de litige, conforme aux méthodes décrites par le Nickel Institute |

| Aspect et couverture | Échantillon d'acceptation visuelle et photos signées du premier article montrant les filetages, les cavités et les bords |

| Adhérence | Fichier de résultats d'essais de pliage ou de choc thermique selon les pratiques consolidées par le Nickel Institute PDF |

| Performance à la corrosion si requise | Rapport CASS ou brouillard salin neutre indiquant la durée et la note conformément à la famille de normes citée dans votre cahier des charges |

| Stabilité du contrôle du processus | Résumé récent de l'analyse du bain, panneaux Hull Cell, planning de filtration |

| Traçabilité | Certificat de conformité, suivi de lot et étiquetage correspondant à la révision du plan |

| Emballage | Photos et description de la protection contre la corrosion et de l'orientation des pièces |

| Préparation pour les audits | PSA CQI 11 ou liste de contrôle interne avec les actions issues de la dernière évaluation |

Astuce. Gardez le libellé de la demande de devis identique pour chaque soumissionnaire et joignez votre plan d'inspection. Cette cohérence vous aide à comparer les offres pour des travaux complexes de nickelage, allant des bases décoratives brillantes aux dépôts EN uniformes sur des boîtiers complexes, avec moins d'échanges et moins de surprises.

FAQ sur le plaquage au nickel pour pièces automobiles

1. Qu'est-ce que le placage au nickel dur ?

Le placage au nickel dur fait généralement référence au nickel chimique traité thermiquement afin d'augmenter la dureté de surface dans les zones critiques à l'usure, comme les alésages et les filetages. Le traitement thermique peut modifier certaines propriétés ; veillez donc à indiquer tout post-traitement requis sur le plan et à envisager les compromis possibles, tels que des changements éventuels du comportement à la corrosion ou des propriétés magnétiques.

2. Le placage au nickel est-il brillant ?

Il peut l'être. Le nickel électrolytique peut être ajusté pour obtenir un aspect brillant, proche du miroir, utilisé comme base sous le chrome décoratif. Le nickel chimique est généralement mat à semi-brillant et est choisi pour sa couverture uniforme sur des formes complexes. Si vous recherchez un éclat de qualité exposée, les procédés électrolytiques sont généralement préférés ; si vous avez besoin d'une épaisseur régulière à l'intérieur des filetages et des cavités, le procédé chimique est souvent la meilleure option.

3. Placage au nickel chimique ou au nickel électrolytique — lequel dois-je utiliser ?

Choisissez en fonction de la géométrie et des performances. Le nickelage chimique assure une couche uniforme sur les bords, les alésages et les trous borgnes, simplifiant ainsi le contrôle des tolérances sur des pièces complexes. Le nickelage électrolytique dépend des trajets du courant, ce qui favorise les bords mais offre la brillance maximale pour les empilements décoratifs. Commencez par la géométrie de la pièce, l'aspect requis et le contrôle de l'épaisseur, puis spécifiez le procédé, l'épaisseur et les emplacements de mesure sur le plan.

4. L'acier nickelé rouille-t-il ?

Le nickel constitue un revêtement barrière, donc des couches bien appliquées résistent à l'humidité et aux sels. En cas de pores, d'endroits minces ou d'une préparation de surface insuffisante, l'acier de base peut corroder. Évitez cela en précisant un nettoyage préalable et une activation appropriés, une épaisseur suffisante sur les surfaces importantes, ainsi que des couches de finition adaptées si nécessaire. Pour une protection sacrificielle sur les fixations, des systèmes à base de zinc peuvent être spécifiés à la place.

5. Comment choisir un fournisseur pour le nickelage automobile ?

Recherchez des systèmes de qualité IATF 16949, la capacité PPAP, les évaluations des systèmes de placage et des pratiques claires de contrôle des bains. Exigez des vérifications d'épaisseur traçables, des tests d'adhérence et de corrosion, ainsi que des preuves de contrôles EHS. Si vous souhaitez usinage, emboutissage, placage et assemblage sous un même toit, envisagez de retenir un partenaire clé en main. Par exemple, Shaoyi propose une fabrication certifiée IATF 16949 ainsi que des traitements de surface avancés, ce qui peut simplifier la traçabilité et la coordination des livraisons. En savoir plus sur https://www.shao-yi.com/service.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —