Qu'est-ce que le plaquage de cuivre ? Revêtement de base clé dans la finition métallique automobile

Définition du cuivrage et son importance

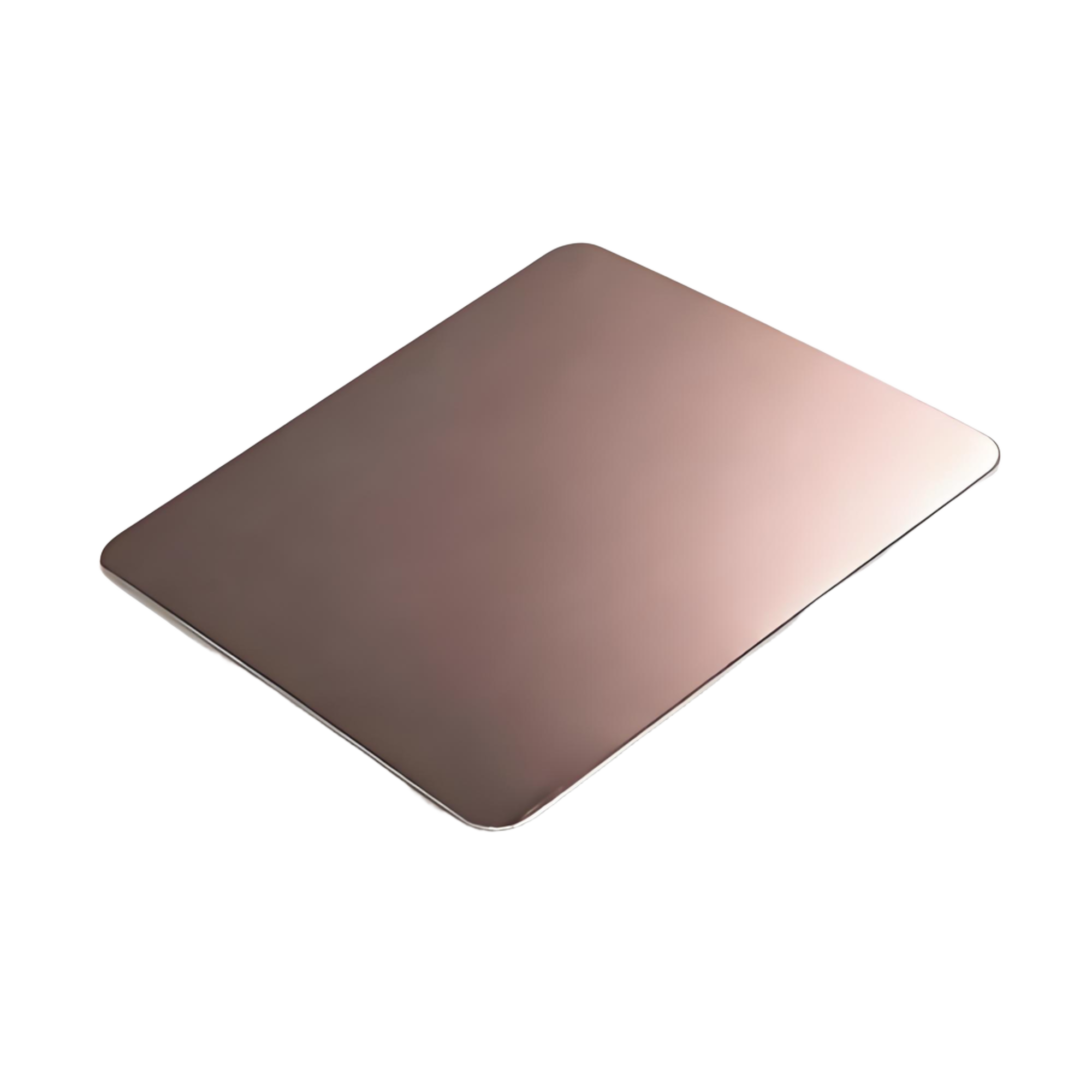

Lorsque vous concevez une finition automobile, la couche de base détermine souvent si l'ensemble de la pile réussit. Qu'est-ce que le cuivrage ? Il s'agit d'une méthode électrochimique qui dépose une fine couche de cuivre sur une pièce conductrice à l'aide d'un bain d'électrolyte et d'un courant électrique, produisant ainsi un dépôt de cuivre contrôlé sur lequel on peut construire. Cette couche de base améliore l'adhérence, aide à niveler les petits défauts grâce à des additifs, augmente la conductivité électrique et thermique, et prépare la surface pour le nickel ou le chrome qui suivent. Elle peut offrir une protection, mais sur de l'acier nu, le cuivre seul ne peut pas empêcher la rouille à long terme ; il est donc généralement combiné avec d'autres métaux dans une pile.

Rôle du cuivrage dans les finitions automobiles

Cela semble complexe ? Pensez au cuivre comme à un pont entre le métal brut et les revêtements décoratifs ou fonctionnels. En pratique, vous verrez des exemples de galvanoplastie tels que des composants en acier plaqués cuivre pour améliorer la soudabilité, ou des pièces en aluminium traitées au zingage avant dépôt de cuivre afin de permettre ultérieurement le dépôt de nickel ou de chrome. Étant donné que le cuivre est doux et malléable, la couche épouse les formes des emboutissages et des pièces moulées tout en facilitant le polissage ou le brossage ultérieur.

- Amélioration de l'adhérence entre le substrat et les couches suivantes

- Nivellement des petits défauts de surface grâce à des additifs dans le bain, tels que des agents nivelants

- Conductivité électrique et thermique améliorée, ainsi qu'une meilleure aptitude à la soudure

- Préparation de la surface pour le dépôt de nickel ou de chrome dans les systèmes multi-métaux

Pourquoi utilise-t-on le cuivre avant le nickel et le chrome

Sur l'aluminium, un traitement préalable au zincate crée une couche de zinc permettant à l'acier de s'adhérer, et ce cuivre prépare ensuite la surface pour un revêtement supplémentaire au nickel ou au chrome. Sur l'acier, un nettoyage et une activation complets interviennent d'abord, après quoi le cuivre améliore la conductivité et la soudabilité, des couches supplémentaires étant ajoutées pour améliorer la résistance à la corrosion. Le cuivre et le nickel ont une forte affinité chimique, de sorte que le cuivre adhère au nickel et sert souvent de base pour des revêtements supplémentaires.

Avantages clés pour les géométries complexes et les emboutissages

Lorsque les pièces présentent des creux profonds ou des zones non conductrices nécessitant une couche initiale, le cuivre sans courant peut se déposer uniformément sans électricité. Pour les pièces en grand volume, les supports et les tambours permettent des passes électrolytiques efficaces, et de nombreux ateliers offrent des délais rapides sur les lignes de placage en tambour à haut rendement.

Le cuivre est la couche de base qui permet aux finitions automobiles multicouches de bien adhérer, d'être lisses et performantes.

Dans les chapitres à venir, nous détaillerons la configuration des cellules et les chimies, comparerons les approches sans courant et électrolytiques, présenterons les flux de travail par barrette et par tambour, passerons en revue l'équipement et l'entretien des bains, établirons un plan d'assurance qualité pratique, diagnostiquerons les défauts, et vous aiderons à évaluer les fournisseurs compétents.

Comment fonctionne le cuivrage électrolytique en pratique

Comment fonctionne le cuivrage électrolytique en pratique

Cela semble complexe ? Commencez par une illustration simple du procédé de plaquage électrolytique. Un courant électrique déplace des ions de cuivre à travers un liquide et les transforme en une couche métallique dense sur votre pièce.

De l'ion au métal : comment se forme le dépôt de cuivre

Imaginez votre pièce connectée à la borne négative. Elle constitue la cathode et reçoit les électrons. Une barre de cuivre sur la borne positive est l'anode. Lorsque le courant circule, les ions cuivre positifs se déplacent à travers le bain jusqu'à la cathode, gagnent des électrons et se transforment en cuivre solide, tandis que l'anode se dissout pour renouveler les ions. Un schéma classique du procédé de galvanoplastie montre l'anode, la pièce à traiter en tant que cathode, et un bain composé de sulfate de cuivre, d'acide sulfurique et d'ions chlorure, qui ensemble permettent un dépôt uniforme Formlabs, Aperçu du processus de galvanoplastie.

Une répartition uniforme du courant et une chimie contrôlée déterminent la qualité du dépôt.

À l'intérieur de la cellule Anode Cathode et flux de courant

En pratique, une alimentation en courant continu pousse les électrons vers la cathode. L'anode de cuivre fournit du métal au bain et contribue à maintenir la disponibilité des ions cuivre pour le dépôt. L'agitation permet de renouveler les ions à la surface et minimise l'appauvrissement local. La filtration élimine les particules et aide à prévenir les piqûres ou la rugosité. Si le mélange est irrégulier ou si de l'air est aspiré par la pompe de filtration, l'épaisseur peut varier et des défauts peuvent apparaître ; c'est pourquoi les ateliers surveillent le mouvement et la clarté de la solution dans le cadre de leur contrôle de routine.

Chimies de bain que vous rencontrerez

Il n'existe pas une seule solution de cuivrage. Les ingénieurs qui électrodepositent du cuivre choisissent des produits chimiques adaptés à la couverture et aux objectifs de finition. Les systèmes acides courants utilisent une solution de sulfate de cuivre pour l'électrodéposition, avec de l'acide sulfurique ajouté. Les voies alcalines comprennent des formulations au cyanure et sans cyanure, ainsi que le pyrophosphate légèrement alcalin, souvent privilégié pour sa ductilité et son pouvoir de distribution. Des bains à base d'acide fluoroborique existent pour des travaux à plus haute vitesse, mais nécessitent une manipulation soigneuse. Le cuivrage autocatalytique est totalement différent. Il repose sur une réaction de réduction chimique sans courant externe, ce qui peut produire une couverture très uniforme et peut démarrer sur des substrats non conducteurs après un traitement catalytique.

- Sels de cuivre tels que le sulfate de cuivre

- Acide, couramment de l'acide sulfurique

- Ions chlorure pour le fonctionnement du bain

- Additifs, par exemple des brillants, des nivelants, des accélérateurs ou des inhibiteurs

- Eau déionisée et produits chimiques d'entretien pour équilibrer la solution de cuivrage

Si vous conservez ce modèle mental à l'esprit, la prochaine étape consiste à voir comment le cuivre fonctionne comme couche de base dans un empilement nickel-chrome et ce qui change lorsque le substrat est en acier par rapport à l'aluminium.

Le cuivre en tant que couche de base dans les empilements automobiles

Vous vous demandez où le cuivre s'insère réellement dans l'empilement que vous spécifiez ? En tant que couche de base en cuivre électrodéposé, il fait le lien entre le substrat et les couches supérieures, améliorant l'adhérence, nivelant les marques d'outils et amortissant les couches suivantes.

Comment le cuivre s'intègre-t-il dans un empilement nickel-chrome ?

En finition automobile, le cuivre électrolytique précède généralement le nickel, et le placage de nickel sur le cuivre supporte ensuite une couche de chrome pour l'esthétique et la résistance à l'usure. Cette couche de cuivre déposée apporte de la ductilité et un effet de nivellement, et elle est particulièrement utile sur les alliages moulés sous pression au zinc afin d'éviter la diffusion du nickel et d'assurer l'adhésion sur des alliages difficiles comme les matériaux au plomb. Ces rôles se retrouvent dans les options courantes d'empilement telles que cuivre + nickel + chrome proposées par des prestataires de finition comme Eco Finishing, Electrolytic Copper Nickel Chrome.

- Nettoyer et rincer pour éliminer les salissures point de contrôle qualité

- Activer ou gruger afin d'exposer une surface fraîche adaptée au substrat point de contrôle qualité

- Dépôt cuivre optionnel pour assurer l'adhérence et protéger les alliages sensibles point de contrôle qualité

- Dépôt de cuivre pour créer une base lisse et conductrice

- Séquence de rinçage pour éviter le transfert croisé de produits chimiques

- Dépôt de nickel pour améliorer la résistance à la corrosion et à l'usure

- Revêtement chromé lorsque requis pour l'apparence et la dureté

- Rinçage final et séchage contrôle qualité final

Remarques sur le substrat Acier versus Aluminium

Pour le cuivrage des emboutis en acier et des fixations, un nettoyage et une activation minutieux permettent au cuivre de bien adhérer et de combler les petites marques d'outillage avant les étapes suivantes de nickelage et de chromage. Pour le cuivrage des pièces moulées ou usinées en aluminium, un traitement préalable au zincate est couramment utilisé, et de nombreuses lignes appliquent un cuivrage de choc sur la surface zincée afin de remplacer les oxydes, limiter les effets d'immersion et protéger le substrat contre les électrolytes agressifs. Le choix du bain de choc et l'ordre des opérations de préparation font souvent la différence entre la réussite et l'échec dans ces cas. Products Finishing, Chimie du bain de choc . Comme indiqué dans ces recommandations, si l'étape suivante est un nickelage autocatalytique, une activation supplémentaire peut être nécessaire après un cuivrage de choc, alors que pour les étapes ultérieures d'électrolyse, les avantages l'emportent généralement sur les inconvénients.

Pièges à éviter lors de l'intégration en ligne

La plupart des défauts proviennent d'écarts dans la préparation ou de contaminations entre les étapes. Vous remarquerez des problèmes tels que des cloquages ou une mauvaise adhérence lorsque des souillures persistent, que des dépôts par immersion se forment ou que la rigueur du rinçage faiblit. Mettez en place des contrôles à chaque transfert dans la chaîne afin que la base de cuivre électrolytique arrive propre et uniforme avant le nickelage.

- Validez le nettoyage et l'activation sur des coupons avant le lancement complet

- Adaptez la chimie du cuivrage d'accrochage au substrat et à la géométrie

- Maintenez les cascades de rinçage pour éviter le report de produits chimiques

- Vérifiez le contact sur les porte-objets, le masquage et l'agitation dans les zones en retrait

- Documentez les points de contrôle qualité entre les opérations de cuivrage, nickelage et chromage

Dès lors que le rôle de la pile est clair, la question suivante concerne le choix de la méthode, à savoir quand le cuivrage autocatalytique ou électrolytique convient le mieux à la géométrie de votre pièce, à ses besoins de couverture et à son débit.

Autocatalytique ou électrolytique : choisir la bonne méthode

Vous hésitez entre le cuivre sans électrolyse et le cuivre par électrolyse pour une pièce automobile ? Commencez par choisir la méthode en fonction de la géométrie, du substrat et du rôle de la couche de cuivre. Ces deux méthodes relèvent du revêtement électrochimique, mais diffèrent quant à la manière dont le métal est déposé sur la surface, ce qui a des conséquences sur la couverture, la vitesse et le coût.

Cas où le cuivre sans électrolyse est préférable

Utilisez le cuivre sans électrolyse lorsque l'uniformité du revêtement et l'accès aux cavités sont primordiaux, ou lorsque le substrat n'est pas conducteur. Le dépôt sans électrolyse s'effectue sans alimentation électrique externe et se répartit uniformément sur des formes complexes. Avec un traitement de surface approprié, il peut recouvrir des plastiques ou des céramiques. Bien que le plaquage sans électrolyse soit surtout courant avec le nickel, certaines options de plaquage au cuivre sans électrolyse existent pour des besoins spécifiques ChemResearch Co., Electroplating vs. Electroless.

Avantages

- Épaisseur très uniforme, y compris dans les cavités profondes et les éléments internes

- Peut être appliqué sur des surfaces non conductrices après activation adéquate

- Utile comme couche de semence avant des étapes ultérieures d'électrolyse

Inconvénients

- Dépôt plus lent et coûts plus élevés de la chimie du bain

- Options de matériaux limitées par rapport aux procédés électrolytiques

- Surveillance et réapprovisionnement du bain plus fréquents

Lorsque le cuivre électrolytique est privilégié

Choisissez le cuivre électrolytique pour sa rapidité, son efficacité économique et sa capacité à former des bases de cuivre plus épaisses. Cette méthode nécessite un substrat conducteur et une source d'alimentation externe. Elle est généralement plus rapide et moins coûteuse à maintenir pendant la production, bien qu'elle tende à déposer davantage sur les bords et moins dans les creux par rapport aux méthodes sans courant. Sharretts Plating, Sans courant vs. Électrolytique.

Avantages

- Résultats rapides et production économique

- Capable de former des couches de cuivre plus épaisses

- Moins d'entretien régulier du bain pendant les cycles

Inconvénients

- Nécessite une surface électriquement conductrice

- Couverture moins uniforme dans les creux, avec un risque d'accumulation sur les bords

- Les matériaux non conducteurs nécessitent une amorce sans courant avant le placage métallique

Choix selon la géométrie, le débit et le coût

| Méthode | Exigence de conductivité | Couverture des évidements | Équipement et maintenance | Cas d'utilisation automobiles courants |

|---|---|---|---|---|

| Cuivre ou nickel sans courant comme base permettant l'application de cuivre | Fonctionne sur des surfaces non conductrices après préparation adéquate | Très uniforme sur des caractéristiques internes complexes | Le bain chimique nécessite une surveillance et un réapprovisionnement plus fréquents | Grain uniforme sur des géométries complexes ou des matériaux non conducteurs avant le cuivre ; pièces nécessitant une couverture homogène et une haute résistance à la corrosion avec du nickel chimique |

| Cuivre électrolytique | Nécessite un substrat conducteur ou un amorçage préalable | Moins uniforme dans les creux profonds, plus marqué aux bords | Alimentation électrique et anodes ; maintenance continue généralement plus faible | Bases haut rendement décoratives ou fonctionnelles où la vitesse et le coût priment et où l'uniformité est moins critique |

- Si la géométrie est complexe ou non conductrice, privilégier le procédé chimique pour établir une base uniforme et adhérente.

- Si le temps de cycle et le coût guident la décision, le cuivre électrolytique est généralement plus adapté.

- Confirmer les compositions exactes des bains et les étapes d'activation auprès des données actuelles du fournisseur avant de figer les paramètres.

Une fois la méthode sélectionnée, l'étape suivante consiste à la traduire en procédures claires, étape par étape, pour les supports et les tambours, en vue du lancement.

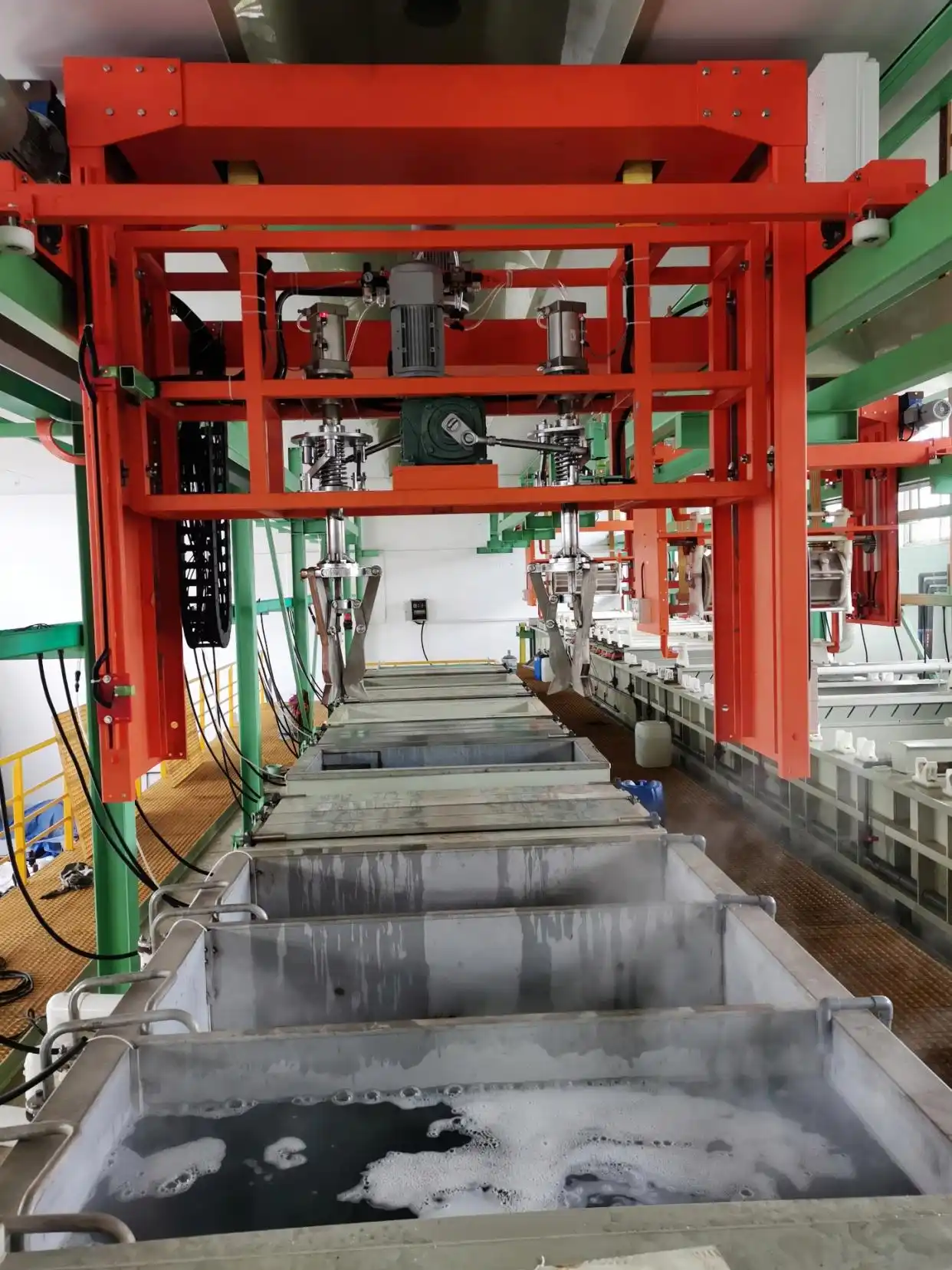

Comment cuivrer les métaux selon des flux de travail pour supports et barils

Prêt à passer des concepts à la chaîne ? La procédure de cuivrage ci-dessous montre comment appliquer un revêtement de cuivre sur du métal en suivant des étapes claires et adaptées à l'atelier. Utilisez ceci comme guide de démarrage, puis déterminez les valeurs numériques précises à partir des normes en vigueur et des fiches techniques de vos fournisseurs.

Flux de travail de cuivrage par support pour composants de grande taille

- Prétraitement et préparation Démontez, retirez les revêtements anciens et polissez afin d'obtenir une surface uniforme. Un bon prétraitement permet d'éviter l'écaillage ou le cloquage et améliore l'adhérence.

- Nettoyer et activer Effectuez un nettoyage approfondi. Sur de nombreuses lignes, la pièce est immergée dans une solution de nettoyage et soumise à un courant électrique pour éliminer les impuretés avant le cuivrage. Vérifiez que la surface est brillante et réactive.

- Planifiez les supports, les points de contact et le masquage Choisissez des points de contact qui pourront être retouchés ultérieurement, assurez-vous d'un contact mécanique et électrique stable, et appliquez un masquage là où un dépôt sélectif de cuivre est requis. Enregistrez l'orientation du support sur le bordereau de suivi.

- Installation du système de galvanoplastie : Connectez le câble négatif du redresseur à la pièce à traiter et le câble positif au système de placage conformément à votre plan de procédé. Vérifiez la polarité, le mode de contrôle du courant et la continuité avant d'immerger dans la cuve.

- Dépôt de cuivre : Immergez dans le bain de cuivre qualifié et appliquez un courant continu dans la plage approuvée. Le temps et le courant déterminent l'épaisseur ; enregistrez donc les heures de début et de fin ainsi que l'intensité. Maintenez une agitation et une filtration constantes conformément à votre plan de ligne.

- Rinçages en cascade : Traversez les rinçages en contre-courant afin d'éviter la contamination croisée des produits chimiques. Gardez les pièces humides entre chaque étape pour éviter les taches.

- Traitement postérieur selon spécification : Lorsque requis, appliquez un traitement anti-oxydation ou un revêtement transparent afin de protéger l'aspect frais de la surface en cuivre avant les opérations en aval, puis séchez complètement.

- Inspection et documentation : Effectuez des contrôles visuels et dimensionnels conformément au plan de contrôle et enregistrez les résultats sur les fiches de suivi et les feuilles de route. Signalez toute non-conformité via un registre documenté des écarts de procédé.

Procédé de galvanoplastie en tambour pour petites pièces

- Nettoyer et trier en vrac Dégrasser et nettoyer pour éliminer les huiles et les oxydes. Séparer les alliages mixtes si votre spécification exige des préparations différentes.

- Charger le canon Vérifier la compatibilité de la taille de la pièce, la segmentation de la charge et l'intégrité de la fermeture afin que les pièces tombent librement sans dommage.

- Immersion et connexion Placez le canon dans un bain de sulfate de cuivre et d'acide sulfurique, puis alimentez la ligne. Le galvanoplastic à baril est idéal pour les petites pièces et rentable pour les volumes élevés, tandis que le galvanoplastic à rack sert les objets plus grands ou délicats.

- Appliquez le courant et la plaque Maintenez la rotation pour une couverture uniforme. Contrôle du courant et du temps pour respecter la plage d'épaisseur approuvée. Enregistrer les identifiants du lot et du bain pour traçabilité.

- Décharger, rincer et sécher Utilisez des rinceurs par étapes, puis séchez- les rapidement pour éviter les taches.

- Inspection des échantillons représentatifs, vérification du comptage et de la séparation, et emballage pour protéger la surface de cuivre frais.

Les points de contrôle essentiels avant le nickel ou le chrome

- Préparation de la ligne Vérifiez que les surfaces sont propres pour une bonne humidification, des contacts stables avec les racks et un masquage correct. Faites un petit test de coupons pour prouver la couverture avant la sortie complète.

- Exécution d'essais Effectuer une exécution de simulateur pour confirmer que la distribution, l'agitation et la filtration du courant sont stables.

- Documentation S'assurer que les voyageurs, les cartes de route et la traçabilité au niveau du lot sont complets. Enregistrer les éventuels écarts de processus avec les causes et les mesures correctives.

- Discipline de remise Gardez les cascades de rinçage efficaces, évitez les transfert de produits chimiques et mettez les pièces en place rapidement pour la prochaine opération.

Vous vous demandez comment faire pour que les différentes familles de pièces de cuivre soient cohérentes? La section suivante décrit les équipements et les soins de la baignoire qui rendent ces processus répétables, des redresseurs et des supports aux anodes, à l'agitation et à la filtration.

Guide d'achat d'équipement et éléments essentiels pour l'entretien du bain

Prêt à rendre ces flux de travail répétables? Le bon équipement de revêtement et les soins de la baignoire rendent le rendement prévisible. Utilisez cette liste de contrôle avant de mettre en marche une machine de placage de cuivre sur votre ligne.

Des racks et des fûts de rectificateurs qui donnent ou détiennent du rendement

- Confirmer la capacité de puissance, les indicateurs de forme d'onde et les plages de courant et de tension réglables. Examiner également les aspects de fiabilité tels que la structure, la conception du circuit et la dissipation de chaleur, et peser l'efficacité globale du coût. Voir ce guide sur le choix d'un redresseur de galvanoplastie pour les critères de base et les approches de dimensionnement en utilisant le volume du bain ou la surface placée Liyuan, comment choisir un redresseur de galvanoplastie .

- Stabilité de contrôle Spécifier la capacité de courant constant et une faible ondulation pour minimiser la rugosité et la combustion en aval.

- Les racks pour la cohérence: planifiez des points de contact électriques solides que vous pourrez terminer plus tard, maintenez une distance et une orientation constantes par rapport aux anodes et utilisez un masquage pour protéger les zones sans plaque.

- Conception du fût pour petites pièces Choisissez des fûts durables et non conducteurs avec des fenêtres ouvertes pour le débit de solution, des contacts internes fiables et une rotation qui fait tomber les pièces uniformément sans dommage.

Filtration et agitation des anodes

Je me demande si l'anode ou la cathode est en cuivre dans la plupart des bains. Votre pièce est la cathode. Une électrode de cuivre sert d'anode soluble et remplit les ions de cuivre pendant le placage.

Pour les systèmes en cuivre, les lignes directrices établies couvrent le choix de l'anode par chimie, la filtration continue et l'agitation efficace pour maintenir les dépôts lisses et ductiles.

- Type et qualité de l'anode Utiliser du cuivre phosphorisé pour les bains communs au sulfate de cuivre acide ou au fluoborate, et du cuivre sans oxygène de haute pureté pour les systèmes au cyanure ou au pyrophosphate. Une pureté inférieure peut faire couler de la boue qui rougit les dépôts.

- Gestion des anodes Sac d'électrodes de cuivre pour piéger les fines, inspecter la passivité et maintenir l'espacement et l'équilibre de surface appropriés par votre fournisseur de bain.

- Stratégie de filtration : Exécuter une filtration fine continue pour éliminer les particules responsables des piqûres et de la rugosité. Choisissez un média compatible avec votre chimie et prévoyez des changements faciles.

- Méthode d'agitation : Utilisez un flux de solution, de l'air sans huile ou des cathodes oscillantes pour maintenir un transport ionique uniforme à la surface.

- Qualité du redresseur : Un taux d'ondulation élevé peut contribuer à la rugosité dans les bains de cuivre acide ; vérifiez donc un faible taux d'ondulation lors de la qualification des alimentations électriques.

Entretien du bain : Recharge et contrôle des contaminations

- Planification de la recharge : Laissez l'anode se dissoudre pour maintenir la teneur en métal et complétez les additifs selon les besoins. Suivez les ampères-heures et les indices visuels pour planifier les rajouts.

- Gestion des additifs : Surveillez attentivement les brillants et les nivelants ; des dépôts mats indiquent souvent un niveau insuffisant de brillant ou une contamination organique dans de nombreux systèmes au cuivre.

- Isolement des contaminations : Évitez les huiles et les solides grâce à un nettoyage rigoureux et à une bonne discipline de rinçage. Séparez les outillages et les cuves selon la chimie utilisée afin d'éviter tout transfert croisé.

- Contrôle des particules : remplacez le média du filtre selon un calendrier défini et vérifiez la clarté de la solution. Vérifiez les poches anodiques pour détecter les déchirures pouvant libérer des boues.

- Hygiène du transfert de solution : utilisez des pompes et des tuyaux dédiés, minimisez les éclaboussures et l'entraînement d'air, et maintenez les retours sous la surface du liquide.

- État des électrodes : documentez l'état des électrodes en cuivre et remplacez-les ou refaites leur surface lorsque des films ou des dommages persistent après une maintenance normale.

Des analyses de laboratoire régulières et des graphiques simples de tendance transforment le comportement du bain de cuivre en performances prévisibles et prêtes pour les audits.

Une fois le matériel, les équipements et l'entretien du bain définis, l'étape suivante consiste à mettre en place un plan de contrôle qualité mesurant l'épaisseur, l'adhérence et la résistance à la corrosion avant la livraison.

Contrôle qualité et normes pour un plaquage de cuivre fiable

Que devez-vous vérifier avant que votre couche de base ne passe au nickel ou au chrome ? Un plan de contrôle qualité rigoureux. Travaillez par étapes. Mesurez l'épaisseur. Démontrez l'adhérence. Vérifiez le comportement face à la corrosion. Puis documentez tout ce que vos clients et auditeurs seront en droit d'exiger.

Ce qu'il faut mesurer : épaisseur, adhérence, corrosion

Commencez simplement. Choisissez des méthodes d'épaisseur adaptées à votre substrat et à votre empilement. Utilisez des outils non destructifs pour le contrôle de routine et réservez les vérifications destructives pour les confirmations ou les analyses de défaillance. Associez les contrôles d'adhérence à des indicateurs visuels et de ductilité. Pour la corrosion, choisissez des essais accélérés reflétant votre utilisation finale.

| Méthode de test | Objectif | Durée typique | Référence Norme |

|---|---|---|---|

| Épaisseur par fluorescence X | Épaisseur de couche non destructive par emplacement | En cours de processus et en finition | ASTM B568 |

| Épaisseur coulométrique | Contrôle destructif de l'épaisseur et de la séquence des couches | AF, audits périodiques | ASTM B504 |

| Épaisseur magnétique | Revêtement non magnétique sur métaux de base magnétiques | Contrôles de calibration entrants, final | ASTM B499 |

| Microscopie par section transversale | Ordre des couches, épaisseur et défauts | AE, résolution de problèmes | ASTM B487 |

| Adhérence qualitative | Contrôle rapide de l'intégrité de l'adhérence | En cours de processus et en finition | ASTM B571 |

| Essai mécanisé au ruban adhésif | Évaluation reproductible de l'adhérence | Qualification, périodique | ASTM B905 |

| Brouillard salin CASS | Corrosion accélérée des empilements décoratifs | Qualification, périodique | ASTM B368 |

| Corrodkote | Porosité et tendance à la corrosion des revêtements décoratifs | Qualification, périodique | ASTM B380 |

Pour les revêtements multicouches de nickel-chrome sur cuivre, l'aspect et le comptage des sites de corrosion peuvent également être évalués à l'aide de méthodes spécifiques telles que les techniques d'évaluation de surface et de détection des sites de corrosion répertoriées dans le Volume 02.05 de l'ASTM, qui recense les normes B456, B568, B571, B368 et les pratiques connexes Normes ASTM, Volume 02.05 .

Quelles normes s'appliquent et quand

- Couches décoratives automobiles Utilisez la norme ASTM B456 pour les systèmes cuivre + nickel + chrome et alignez vos essais d'épaisseur et de corrosion sur ce cadre. De nombreux acheteurs citent cette spécification dans les plans ou les accords qualité fournisseur, parfois sous la forme astm b456.

- Cuivre d'ingénierie Lorsque le cuivre constitue la couche fonctionnelle, référez-vous aux normes du même volume ASTM pour le cuivre et sélectionnez les essais d'épaisseur, d'adhérence et de porosité en conséquence.

- La norme MIL-C-14550 pour le militaire et l'aérospatial définit les classes de cuivre électrodéposé en fonction de l'épaisseur et de l'adhérence attendues. La gamme s'étend de très mince à épais, et la XRF est couramment utilisée pour la vérification Valence Surface Technologies, aperçu de la MIL-C-14550 .

Pour les programmes de placage homologués automobile, obtenez toujours la dernière version de la norme citée et figez les méthodes pendant l'APQP. Votre laboratoire de galvanoplastie doit disposer d'instruments étalonnés, de procédures écrites par méthode et de dossiers de formation.

Documentation relative à l'échantillonnage et critères de libération

- Plans d'échantillonnage : utilisez des approches d'échantillonnage par attributs et par variables pour structurer les contrôles par lot et les plans d'action conformément aux guides reconnus tels que ASTM B602, B697 et B762.

- Lien avec le plan de contrôle : associez chaque étape à une méthode et à un format d'enregistrement. Par exemple, mesurer l'épaisseur par XRF avant le nickel, l'adhérence selon B571 après le cuivre, et la corrosion selon B368 pendant la qualification.

- Enregistrements traçables : capturez les numéros de lot, l'identifiant du bain, l'étalonnage des instruments, l'opérateur, les emplacements mesurés et la disposition des retouches.

- Flux de non-conformité : mettez le produit en attente, isolez les lots suspects, effectuez une coupe transversale destructive si nécessaire, et documentez les actions correctives avant la libération.

Ensuite, transformez ces contrôles en une résolution de problèmes plus rapide grâce à une matrice reliant défaut, cause et action pour le plaquage de cuivre.

Dépannage des défauts d'électrolyte de cuivre avec une matrice d'action pratique

Vous observez des piqûres, des nodules ou des cloques après le plaquage de cuivre ? Utilisez cette matrice d'action rapide pour relier ce que vous voyez aux causes probables et aux corrections rapides, afin que le processus de plaquage électrochimique reprenne sans tâtonnement.

Commencez au début de la ligne. Sur les pièces ferreuses, la plupart des problèmes d'adhérence sont liés à la préparation de surface, et non à la cuve de cuivre. Un travail pratique de détection consiste à effectuer un remplacement par brossage afin d'isoler l'étape défectueuse, à vérifier qu'une surface sans rupture d'eau est obtenue, et à contrôler les bains d'acide quant à toute contamination pouvant provoquer des dépôts d'immersion. Les performances du nettoyant dépendent de la composition chimique, de la température, de l'agitation et du temps ; vérifiez donc chacun de ces paramètres avant de modifier l'étape de placage Finishing and Coating, guide de dépannage de Frank Altmayer.

Lorsque les défauts semblent provenir de la cuve de cuivre elle-même, pensez aux particules et à la circulation. Le placage factice sur un panneau de rebut peut éliminer les débris d'un bain de sulfate de cuivre pour électrolyse, tandis que des anodes en bon état présentent un film noir uniforme. Un manuel pratique recommande un placage factice quotidien et de laisser les paniers d'anodes conditionnés dans la cuve, avec une filtration en recirculation activée selon les besoins pour maintenir la solution propre. Think & Tinker, pratique du placage factice .

Défauts visuels et ce qu'ils indiquent

| Défaut | Cause(s) probable(s) | Actions immédiates | Changements préventifs de processus |

|---|---|---|---|

| Piqûres ou rugosité ponctuée | Particules dans l'électrolyte de cuivre, contaminants entraînés, film d'anode perturbé | Effectuer un plaquage témoin pour éliminer les débris, vérifier la clarté de la solution, renouveler les filtres | Plaquage témoin quotidien et recirculation constante, maintenir les paniers d'anodes conditionnés dans la cuve et intacts |

| Nodules ou rugosité grossière | Boues ou particules fines provenant des anodes, paniers déchirés, mauvaise rétention par les filtres | Vérifier les paniers pour détecter tout dommage, remplacer le média, reconditionner les anodes jusqu'à ce qu'un film noir uniforme revienne | Maintenir l'intégrité des paniers, ne pas retirer inutilement les paniers conditionnés, planifier les changements de filtres |

| Brûlure ou surdépôt sur les bords | Densité de courant locale élevée, mauvaise répartition du courant, mouvement insuffisant de la solution | Réduire le courant, ajuster l'orientation ou le blindage des contacts, vérifier une agitation stable avant de reprendre | Valider les points de contact et l'espacement des supports, confirmer la répartition à l'aide d'échantillons tests avant diffusion complète |

| Porosité ou micro-porosité | Huiles résiduelles ou salissures dues à un nettoyage ou décapage insuffisant, piégeage de gaz à la surface | Utiliser un nettoyage par brossage pour isoler l'étape de préparation, nettoyer à nouveau ou décapser, replater un échantillon test | Verrouiller la chimie du nettoyant, la température, l'agitation et la durée ; valider des surfaces sans rupture d'eau |

| Décoloration ou ternissage rapide | Entraînement de produits chimiques, rinçage insuffisant, cuivre frais non protégé | Améliorer les cascades de rinçage, rincer à nouveau rapidement les pièces concernées, appliquer un inhibiteur de corrosion du cuivre approuvé ou un anti-ternissement | Renforcer la discipline de rinçage entre les étapes, maintenir les pièces humides entre les cuves, acheminer rapidement vers les processus en aval |

| Défaut d'adhérence ou cloquage | Préparation inadéquate de l'acier, dépôts par immersion provenant de bains d'acide contaminés, calamine issue du traitement thermique, lubrifiants limitants persistants | Priorité en début de ligne : substitution par brossage pour identifier l'étape incriminée, analyser les bains d'acide en recherche de contamination métallique, vérifier l'élimination de la calamine, nettoyer et réactiver à nouveau | Contrôler la composition et les conditions du dégraissant, surveiller les étapes de décapage et de désembuage, prévenir la contamination par le cuivre dans les acides de activation |

Actions correctives immédiates pour stabiliser la ligne

- Interrompre la production, effectuer un passage factice de galvanoplastie pour nettoyer le bain, et vérifier la clarté de la solution.

- Reprendre un petit lot de coupons-tests après avoir rétabli une préparation sans rupture d'eau.

- Analyser l'acide de activation si un dépôt de cuivre par immersion est suspecté sur des pièces en acier.

Correctifs à plus long terme et contrôles préventifs

- Établir des changements réguliers du média filtrant et des inspections des paniers.

- Documenter la chimie du nettoyant, la température, l'agitation et la durée en tant que variables contrôlées.

- Conserver les registres des plaquages factices et des observations de bain afin que les tendances soient visibles.

- Vérifier régulièrement la clarté de la solution, les intervalles de changement de filtre, l'intégrité des paniers d'anodes et le plaquage factice planifié pour éliminer les contaminations.

Si les problèmes récurrents dépassent les correctifs internes, l'étape suivante consiste à évaluer les fournisseurs selon leurs capacités de laboratoire, leur rigueur de processus et leur intégration de bout en bout, ce qui réduit les défauts liés aux transferts.

Choisir un partenaire compétent et passer du plan à la production

Cela semble complexe ? Lorsque vous devez appliquer un plaquage cuivre sur de véritables pièces automobiles à grande échelle, le bon partenaire détermine si votre couche de base passe la PPAP et résiste au lancement. Voici une méthode concise pour qualifier les fournisseurs et passer du plan à la production avec moins de surprises.

Ce qu'il faut rechercher chez un partenaire spécialisé dans le plaquage cuivre automobile

- Système qualité et évaluations Vérifiez la conformité aux normes ISO 9001 ou IATF 16949, la préparation à l'APQP et au PPAP niveau 3, ainsi que la preuve d'évaluations CQI-11 pour le placage et CQI-12 pour le revêtement, le cas échéant. Confirmez la traçabilité par lot et la capacité à utiliser un laboratoire interne ou tiers accrédité ISO 17025 pour les essais. Ces exigences sont typiques des manuels fournisseurs automobiles et contribuent à garantir une performance prête à l'audit, tel que décrit dans le Manuel des Exigences Fournisseurs GB Manufacturing.

- Couverture des processus et types de pièces Demandez des réalisations antérieures sur emboutis en acier cuivré, cuivrage sur aluminium avec étapes d'activation et de couche de fonde appropriées, et composants électriques cuivrés lorsque les détails fins et zones sélectives sont importants.

- Équipement et outillages Approfondissez l'examen des supports et tambours, des stratégies de contact, du masquage, ainsi que la capacité à appliquer le cuivre de manière uniforme sur des géométries complexes et des ensembles mixtes.

- Bains et contrôles Demandez la liste actuelle des compositions cuivreuses, des modes de contrôle des redresseurs, de la gestion des anodes, de la filtration, de l'agitation et des routines de maintenance documentées. Recherchez les vérifications courantes en laboratoire et les graphiques d'évolution.

- Méthodes et documentation QA Confirmez les méthodes d'épaisseur et d'adhérence, les contrôles en cours de processus, les plans d'action en cas d'anomalie, ainsi que la complétude des feuilles de suivi. Assurez-vous que les modalités d'échantillonnage, de confinement et de réponse aux SCAR sont définies.

- Discipline au lancement Recherchez un confinement précoce en production, des constructions pilotes et des plans de transmission clairs vers le nickel et le chrome sans report de chimie.

Intégration de l'outillage de prototypage et de la finition de surface

Vous constaterez moins de défauts de transfert lors du poinçonnage, du montage et du placage réalisés sous un même toit. Les prestataires qui intègrent l'outillage, le formage et le placage en interne réduisent souvent les délais, améliorent la reproductibilité et renforcent la traçabilité tout au long du cycle de production Batten & Allen, poinçonnage et placage intégrés. Cette même intégration vous permet d'itérer plus rapidement pendant l'APQP et de stabiliser la distribution actuelle avant le lancement.

Si un partenaire intégré correspond à votre stratégie d'approvisionnement, envisagez d'inclure dans votre liste restreinte un fournisseur tel que Shaoyi lorsque le support de bout en bout est essentiel, du prototypage rapide jusqu'à la finition de surface et à l'assemblage. Assurez-vous de faire preuve de diligence en vérifiant les familles de bains de cuivre, les capacités de support et de tambour, les méthodes de contrôle qualité, la traçabilité et les délais de retour des échantillons pilotes par rapport à vos plans de dessin et de contrôle.

Étapes suivantes pour valider les capacités et lancer la production

- Préciser le périmètre Envoyer un dossier d'appel d'offres complet spécifiant les familles de substrats que vous prévoyez d'utiliser, comme des supports en acier plaqué cuivre, des boîtiers en aluminium plaqués cuivre et des composants électriques plaqués cuivre. Inclure l'ordre cible de la pile et les tests d'acceptation.

- Examen du procédé Effectuer une vérification sur site ou à distance des bains, redresseurs, gainage des anodes, filtration et procédures de laboratoire. Demander les dernières auto-évaluations CQI-11 et des exemples de plans de contrôle.

- Essais pilotes Réaliser des échantillons selon un plan d'expériences (DOE) sur des géométries représentatives afin de valider la couverture et l'adhérence, puis ajuster les porte-objets, le masquage ou l'agitation avant d'engager la capacité.

- Documentation et validations S'accorder sur les livrables APQP et les preuves PPAP. Finaliser les plans de prélèvement, les plans d'action et les registres de traçabilité avant le SOP.

- Montée en charge avec confinement Commencer avec un confinement précoce, surveiller l'épaisseur et l'adhérence à des points définis, et lever le confinement uniquement après une performance stable.

Choisissez un partenaire qui démontre ses compétences sur vos pièces, maîtrise la documentation et intègre les étapes en amont afin de réduire les retouches.

Grâce à une liste de vérification rigoureuse et à une exécution intégrée, vous pouvez effectuer le cuivrage en toute confiance et transmettre une base propre et adhérente au nickel et au chrome sans ralentir votre lancement.

Questions fréquemment posées

1. Quel est l'objectif du cuivrage ?

Dans les empilements automobiles, le cuivrage crée une base ductile et conductrice qui améliore l'adhérence, égalise les petits défauts de surface et sert d'intermédiaire avant le nickelage et le chromage. Le cuivre seul ne constitue pas une solution durable contre la rouille sur l'acier ; il est donc généralement utilisé sous le nickel et le chrome pour des performances esthétiques et anti-corrosion.

2. Combien de temps dure le cuivre déposé par électrolyse ?

La durée de vie dépend du système complet de revêtement, de l'environnement et du contrôle qualité. Dans l'automobile, le cuivre constitue une couche de base qui fonctionne avec le nickel et le chrome. La durabilité est validée par des contrôles d'épaisseur, des tests d'adhérence et des méthodes de corrosion accélérée telles que le CASS selon ASTM B368 lors de la qualification et des audits périodiques.

3. Comment appelle-t-on un revêtement de cuivre ?

On l'appelle couramment plaquage de cuivre. Lorsqu'un courant est utilisé, il s'agit d'un électroplacage électrolytique de cuivre. Lorsqu'une réduction chimique est utilisée sans alimentation externe, il s'agit de cuivre autocatalytique, souvent choisi pour les zones difficiles d'accès ou les surfaces non conductrices après activation appropriée.

4. Comment vérifie-t-on l'épaisseur du cuivre dans le contrôle qualité automobile ?

La méthode XRF non destructive est largement utilisée pour les contrôles en cours de processus et finaux, tandis que les méthodes coulométriques et la microscopie par coupe transversale confirment la séquence des couches et permettent de résoudre les litiges. Ces méthodes sont conformes aux pratiques courantes telles que ASTM B568 pour la XRF, ASTM B504 pour les contrôles coulométriques et ASTM B487 pour les coupes transversales.

5. Que dois-je rechercher chez un fournisseur de plaquage cuivre automobile ?

Privilégiez une qualité au niveau IATF 16949, la préparation aux processus APQP et PPAP, des capacités éprouvées en plaquage par cage et par barillet, des redresseurs stables et une gestion rigoureuse des anodes, un contrôle documenté des bains, ainsi qu'un laboratoire sur site ou un partenaire de laboratoire fiable. Les fournisseurs intégrés réduisent les défauts liés aux transferts entre emboutissage, montage et plaquage. Par exemple, Shaoyi propose un traitement métallique complet de bout en bout et une qualité certifiée, allant de la conception rapide à la production https://www.shao-yi.com/service.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —