Qu'est-ce que le nickelage chimique : procédé, contrôle, corrections

Le nickelage chimique expliqué simplement

Définition simple du nickelage chimique

Qu'est-ce que le nickelage chimique ? En termes simples, il s'agit d'un procédé par lequel une couche d'alliage de nickel — généralement du nickel-phosphore (Ni-P) ou parfois du nickel-bore (Ni-B) — est déposée sur une surface métallique ou non métallique par une réaction chimique, sans utiliser d'électricité. Cela signifie pas de fils, pas d'alimentation externe et pas de dispositifs compliqués. À la place, la pièce est immergée dans un bain chimique soigneusement formulé, où les ions de nickel sont réduits et s'associent directement à la surface, créant ainsi un fini en nickel uniforme.

Si vous vous êtes déjà demandé qu'est-ce que le nickelage en général, l'idée principale est de protéger les pièces contre l'usure et la corrosion, ou d'améliorer leur apparence. Le plaquage chimique au nickel se distingue par son caractère autocatalytique : la réaction se poursuit tant que la solution est fraîche et que la surface est correctement préparée. C'est pourquoi on retrouve le nickel chimique dans des applications variées, allant des engrenages de précision et des moules aux quincailleries de cuisine et à l'électronique.

En quoi il diffère du plaquage électrolytique

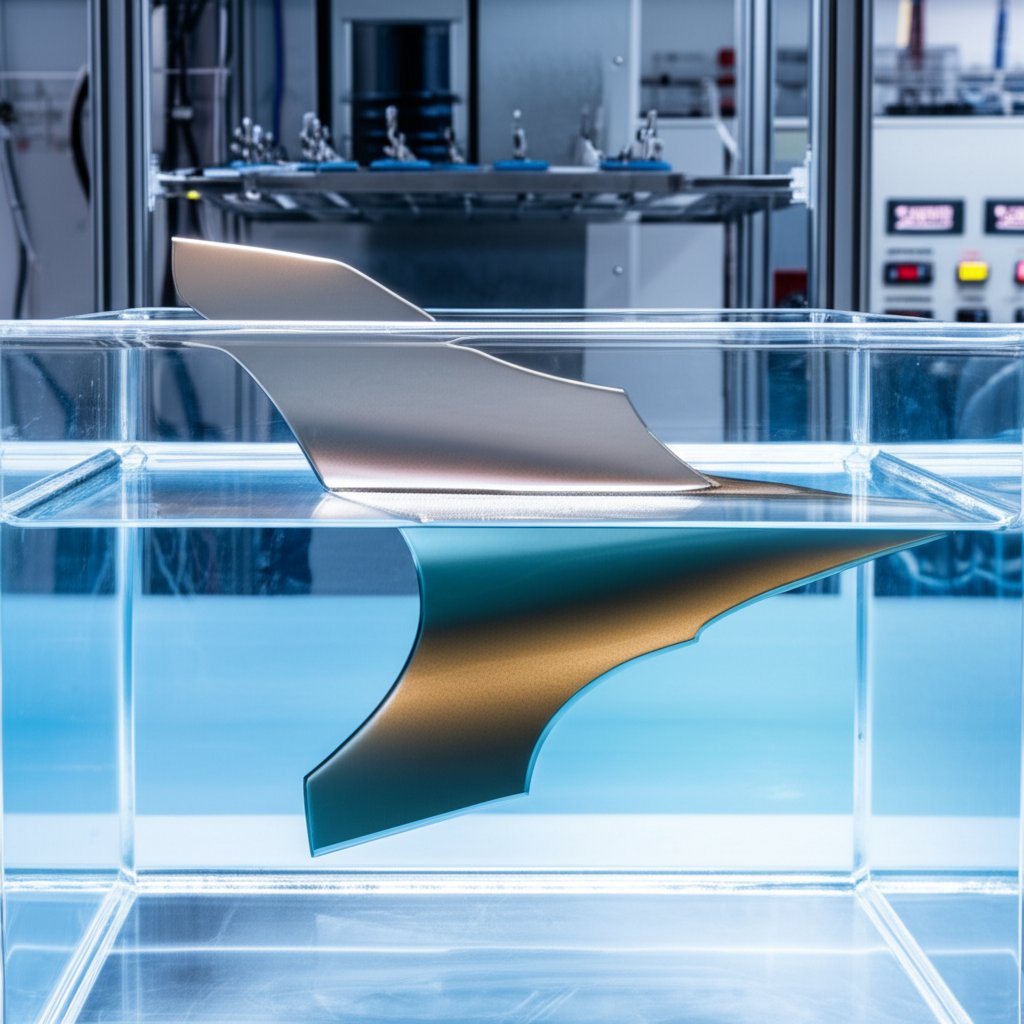

Cela semble complexe ? Imaginez deux méthodes différentes pour revêtir une pièce. Avec le plaquage électrolytique au nickel (la méthode traditionnelle), un courant électrique est nécessaire pour déplacer les ions de nickel vers la surface. Cela signifie que les zones proches des électrodes reçoivent plus de nickel, tandis que les creux et les bords en reçoivent souvent moins. Par conséquent, le revêtement peut être inégal — plus épais sur les surfaces planes, plus mince dans les angles ou les trous profonds.

Le placage sans courant, quant à lui, ne repose pas sur l'électricité. La réaction chimique dépose du nickel de manière uniforme sur toutes les surfaces exposées, quelle que soit la complexité de la forme. Cela signifie que même les alésages internes, les filetages et les détails complexes bénéficient d'une couche protectrice constante. Pour de nombreuses applications industrielles et techniques, cette uniformité fait toute la différence.

Caractéristiques principales et leur importance

Pourquoi choisir le placage chimique au nickel ? Voici les principaux avantages que vous remarquerez immédiatement :

- Épaisseur Uniforme — même sur des géométries complexes et des surfaces internes

- Excellente résistance à la corrosion — en particulier avec le EN à haut taux de phosphore, qui est amorphe et résiste à l'eau, au sel et à de nombreux produits chimiques

- Résistance à l'usure améliorée — protège les pièces mobiles et prolonge leur durée de vie

- Contrôle dimensionnel — essentiel pour les composants de précision où chaque micron compte

- Finition attrayante et personnalisable — de mate à brillante, selon la formulation

Après traitement thermique, le nickel sans électro peut devenir encore plus dur, ce qui le rend approprié pour les moules et les composants d'usure. Cependant, l'augmentation de la dureté par la chaleur peut réduire la résistance à la corrosion, il est donc important d'adapter le procédé à vos besoins. La finition est lisse et uniforme, idéale pour les pièces qui exigent à la fois des performances et une apparence professionnelle.

L'EN n'est pas une norme unique. En ajustant la teneur en phosphore (faible, moyenne, élevée) ou en utilisant des alternatives telles que les co-dépôts nickel-boro ou PTFE, les propriétés du revêtement peuvent être adaptées à différents environnementsque vous ayez besoin de plus de résistance à la corrosion, d

Le nickel sans électro-plaquage offre une finition uniforme, résistante à la corrosion et protégeant contre l'usure, en particulier lorsque la précision et la durabilité comptent le plus.

En résumé, si vous avez besoin d'un revêtement fiable, constant et polyvalent, le plaquage chimique au nickel est souvent le bon choix, notamment comparé au plaquage électrolytique au nickel pour des pièces complexes ou à haute performance.

Fonctionnement du processus de plaquage chimique au nickel étape par étape

Lorsque vous entendez parler du processus de plaquage chimique au nickel, cela peut sembler une expérience chimique mystérieuse. Mais en pratique, il s'agit d'une séquence soigneusement contrôlée d'étapes, chacune étant essentielle pour obtenir un revêtement uniforme et de haute qualité. Décortiquons le processus afin que vous puissiez voir comment la magie opère, de la pièce brute au produit fini.

Préparation et activation de surface

-

Inspection entrante et pré-nettoyage

- À vérifier : Vérifiez la présence de dommages visibles, de contamination ou de pièces incorrectes. Confirmez le type de matériau et l'état de surface.

-

Dégraissage et nettoyage alcalin

- À vérifier : Assurez-vous que toutes les huiles, graisses et résidus d'atelier sont éliminés. Vérifiez la surface exempte de rupture d'eau (l'eau doit s'écouler uniformément, sans former des gouttelettes).

-

Gravure acide et activation de surface

- À vérifier : Rechercher un ternissement ou une gravure uniforme — aucune trace brillante ou sombre. Pour les métaux non conducteurs ou passifs, vérifier l'activation adéquate (parfois via des activateurs spécifiques ou un double zincage pour l'aluminium).

La préparation minutieuse de la surface est indispensable. Imaginez peindre sur un mur sale — sauter cette étape entraîne une mauvaise adhérence et des défauts de revêtement.

Chimie de dépôt autocatalytique

-

Immersion dans une solution de nickel chimique

- À vérifier : Vérifier la composition du bain — les ions nickel, l'agent réducteur (généralement l'hypophosphite de sodium), les agents complexants, les stabilisants et les tensioactifs doivent se situer dans les plages spécifiées par le fournisseur.

- Surveiller la température du bain (généralement entre 85 °C et 95 °C) et le pH (habituellement entre 4 et 6), conformément aux recommandations de la formulation du bain.

- S'assurer que l'agitation et la filtration sont actives afin d'éviter les particules et de maintenir un dépôt uniforme.

- Vérifier le montage des pièces — s'assurer que toutes les surfaces sont exposées et que la solution peut circuler librement.

-

Dépôt autocatalytique

- À vérifier : Surveiller la vitesse de plaquage et le temps de séjour pour atteindre l'épaisseur cible. Observer l'évolution gazeuse (formation de bulles) et l'aspect de surface — un aspect uniforme, lisse et sans défaut est l'objectif.

- Enregistrer l'âge du bain, les numéros de lot et les interventions de recharge dans un registre afin d'assurer la traçabilité et le contrôle du processus.

Le processus de plaquage autocatalytique repose sur une réaction autocatalytique : l'agent réducteur (souvent l'hypophosphite) fournit des électrons, permettant aux ions de nickel de se déposer sous forme d'alliage nickel-phosphore métallique sur la surface activée. Cette réaction se poursuit tant que la chimie est équilibrée et que la surface reste catalytique.

Traitement postérieur et points de contrôle qualité

-

Rinçage et neutralisation

- À vérifier : Utiliser de l'eau déionisée pour un rinçage complet entre chaque étape. S'assurer qu'il n'y a pas de transfert de produits chimiques résiduels — les résidus peuvent provoquer des taches ou de la corrosion ultérieurement.

-

Traitement thermique ou cuisson (si requis)

- À vérifier : Vérifier la température du four et le temps de séjour conformément aux spécifications du processus. Le traitement thermique peut augmenter la dureté ou éliminer les contraintes dues à l'hydrogène dans le dépôt.

-

Inspection finale et mesurage

- À vérifier : Vérifiez la couverture, l'épaisseur uniforme, l'adhérence et l'aspect. Mesurez l'épaisseur du dépôt et confirmez qu'elle répond aux exigences.

Une propreté rigoureuse, une maîtrise attentive du bain et des rinçages disciplinés constituent les principales protections contre la contamination et les pertes par entraînement dans le procédé de nickelage chimique.

N'oubliez pas que chaque procédé de plaquage au nickel chimique doit être adapté au substrat spécifique, à la géométrie et aux conditions d'utilisation finales. La température du bain et le pH peuvent varier selon la chimie utilisée — suivez toujours les fiches techniques de votre fournisseur pour connaître les plages de contrôle exactes.

Tenir un registre détaillé est essentiel pour assurer la traçabilité et améliorer le processus. Enregistrez :

- Numéros de lot et identifiants des pièces

- Âge du bain et ajouts chimiques

- Température, pH et niveaux de solution

- Événements de réapprovisionnement et de maintenance

En suivant un processus rigoureux de plaquage chimique au nickel, vous obtiendrez des revêtements constants et à haute performance, prêts pour des applications exigeantes. Ensuite, nous verrons comment choisir la variante de nickel appropriée selon vos besoins techniques.

Guide de sélection du nickel chimique pour ingénieurs

Choix de la teneur en phosphore

Lorsque vous devez choisir le bon revêtement de nickel chimique pour votre application, la première question est : quel niveau de phosphore devez-vous spécifier ? La réponse influe sur les performances en termes de résistance à la corrosion, de dureté, de soudabilité et même de comportement magnétique. Examinons les principales catégories :

- Phosphore faible (2–4 % P) : Offre la dureté et la résistance à l'usure les plus élevées à l'état brut, ce qui en fait un choix privilégié pour les environnements abrasifs et les situations nécessitant une bonne soudabilité ou conductivité. Ces revêtements excellent dans des conditions alcalines ou caustiques, mais sont moins résistants aux acides.

- Phosphore moyen (5–9 % P) : Le cheval de trait de l'industrie, alliant résistance à la corrosion, dureté et aspect esthétique. Les revêtements de nickel chimique à phosphore moyen sont largement utilisés dans les applications d'ingénierie générale, automobiles et électroniques.

- Phosphore élevé (10–13 % P) : Reconnus pour leur structure amorphe, ces revêtements présentent une résistance à la corrosion extrêmement élevée, en particulier dans des environnements acides ou neutres, et sont essentiellement non magnétiques. Ils sont idéaux pour les équipements utilisés dans les secteurs pétrolier et gazier, la transformation chimique et l'industrie alimentaire.

| Variante EN | Teneur en phosphore/bore | Résistance à la corrosion | Dureté (en l'état / après traitement thermique) | Propriétés magnétiques | Soudabilité | Applications Typiques |

|---|---|---|---|---|---|---|

| Ni-P à faible teneur en phosphore | 2–4 % P | Meilleure en milieu alcalin ; moyenne en milieu acide | Élevée / Augmente avec le traitement thermique | Magnétique | Excellent | Rotors de pompe, fixations, valves, moules |

| Ni-P à teneur moyenne en P | 5–9 % P | Bon usage général | Moyen-élevé / Élevé après traitement thermique | Faible magnétisme | Bon | Arbres de précision, pièces automobiles, électronique |

| Ni-P à forte teneur en P | 10–13 % P | Excellent en milieu acide/neutre | Moyen / Très élevé après traitement thermique | Non magnétique | Modéré | Équipements pour procédés chimiques, vannes pour pétrole et gaz, machines pour l'industrie alimentaire |

| Nickel-bore | 1–5 % B | Inférieur à Ni-P | Très élevé en état de dépôt | Magnétique | Excellent (faible teneur en B) | Contacts électroniques, pièces d'usure, finitions bondables |

| Composite Ni-P/PTFE | 10–12 % P + 15–25 % PTFE | Bon (dépend de la matrice) | Inférieur au Ni-P pur | Non magnétique | Modéré | Moules, surfaces de démoulage, composants glissants |

Remarque : les valeurs de dureté du placage chimique au nickel sans électrolyse (Ni-P) varient généralement de 500 à 720 HK100 à l'état déposé, atteignant 940 à 1050+ HK100 après traitement thermique pour le nickel chimique à haute teneur en phosphore.

Quand envisager des dépôts codéposés Ni-B ou PTFE

Vous êtes-vous déjà demandé si vous aviez besoin de quelque chose au-delà du placage standard au phosphore de nickel chimique ? Les revêtements au nickel-bore se distinguent par leur dureté exceptionnelle à l'état déposé et leur excellente conductivité électrique, ce qui les rend idéaux pour les contacts électroniques et les couches soudables. En revanche, si vos pièces nécessitent une faible friction et un démoulage facile — comme les moules ou les ensembles mobiles —, le Ni-P avec codépôt de PTFE offre une surface lisse et auto-lubrifiante. Ces revêtements de nickel chimique sont particulièrement utiles dans les applications où l'usure et la lubrification sont critiques, mais où le Ni-P pur ne suffit pas à assurer les performances requises.

- Revêtement au nickel-bore : Connecteurs électroniques, outils à usure élevée, pastilles soudables

- Composite Ni-P/PTFE : Moules d'injection, rouleaux pour transformation alimentaire, bagues coulissantes

Effets et compromis liés au traitement thermique

Voici un conseil pratique : le traitement thermique peut considérablement augmenter la dureté du revêtement de nickel chimique, en particulier pour les dépôts de nickel chimique à haut taux de phosphore. Par exemple, le Ni-P en état déposé peut atteindre 500–720 HK100, mais après traitement thermique, les dépôts à haut taux de phosphore peuvent dépasser 940 HK100, rivalisant ainsi avec le chrome dur. Toutefois, cet avantage s'accompagne d'un compromis : le traitement thermique, en particulier à des températures élevées, peut augmenter la porosité et réduire légèrement la résistance à la corrosion, notamment dans les revêtements de nickel chimique à haut phosphore (Nickel Institute) .

- Pour une résistance maximale à l'usure, effectuez un traitement thermique des revêtements Ni-P ou Ni-B conformément aux spécifications.

- Si la résistance à la corrosion est votre priorité absolue, évitez un traitement thermique excessif pour le nickel chimique à haut taux de phosphore.

Le choix de la variante appropriée de nickelage chimique—en fonction de la teneur en phosphore ou en bore, et en tenant compte du traitement thermique—garantit que votre revêtement offre un équilibre optimal entre dureté, résistance à la corrosion et performances fonctionnelles.

Vous n'êtes toujours pas certain du type de revêtement de nickelage chimique adapté à votre pièce ? Envisagez l'étape suivante : la préparation de votre substrat pour assurer une adhérence durable et des performances optimales. C'est précisément ce que nous allons aborder maintenant.

Préparation de surface, adhérence et éléments essentiels du masquage pour le nickelage chimique

Préparer l'aluminium pour le EN

Lorsque vous souhaitez maximiser les performances du nickelage sur aluminium, le secret réside dans la préparation. La couche d'oxyde naturelle de l'aluminium est un double tranchant : elle protège contre la corrosion, mais rend également le plaquage direct délicat. C'est pourquoi le nickelage chimique sur aluminium commence toujours par une série d'étapes de nettoyage, de gravure et d'activation, conçues pour garantir une adhérence durable et un fini nickelé parfait.

Procédez comme suit :

- Dégraisser et nettoyer soigneusement à l'aide d'un produit alcalin ou d'un système ultrasonique : aucune trace d'huile ni de poussière ne doit subsister.

- Graver dans une solution alcaline (comme l'hydroxyde de sodium) afin d'éliminer l'oxyde et de rugosifier la surface pour une meilleure adhérence mécanique.

- Décaper dans un bain d'acide nitrique ou sulfurique pour éliminer les résidus laissés après le grèvement.

- Appliquer un traitement au zincage pour remplacer la couche d'oxyde par une couche de zinc, qui sert de pont pour le dépôt de nickel.

- Pour des applications critiques, utiliser un cycle de double zincage : enlever la première couche de zinc puis la réappliquer afin d'améliorer davantage l'adhérence.

- Envisager un coup de nickel électrolytique mince avant l'étape sans courant si une adhérence maximale est requise.

Éviter ceci :

- Sauter une étape de nettoyage ou d'activation — les résidus ou oxydes peuvent entraîner une mauvaise adhérence ou un décollement.

- Laisser l'aluminium nettoyé exposé à l'air — une réoxydation peut survenir en quelques minutes.

- Sous-graver ou sur-graver, ce qui peut entraîner la formation de bourbes ou une rugosité excessive.

Suivre ces étapes garantit que le plaquage nickel sans électrolyse sur l'aluminium fournit des résultats cohérents et de haute qualité pour les pièces automobiles, aérospatiales et électroniques.

Particularités de l'acier inoxydable, du cuivre et de l'acier à outils

Tous les substrats ne se valent pas. Chaque matériau exige une approche adaptée pour un plaquage ou un revêtement fiable en cuivre et en nickel sur les surfaces en acier inoxydable.

Plaquage nickel sur acier inoxydable – À faire :

- Dégraisser et nettoyer soigneusement afin d'éliminer les huiles et contaminants.

- Activer la surface — souvent à l'aide d'un acide doux ou d'un activateur spécifique — pour supprimer les couches d'oxydes passifs.

- Rincer rapidement pour éviter la repassivation.

- Envisager une attaque au nickel Wood sur les alliages difficiles avant le plaquage sans électrolyse.

Plaquage nickel sur acier inoxydable – À éviter :

- Laisser les pièces exposées après activation — l'acier inoxydable peut reformer rapidement des oxydes.

- Utilisation d'agents de nettoyage incompatibles qui peuvent laisser des films ou des résidus.

Cuivre et acier à outils – Faites ceci :

- Dégraisser et nettoyer de manière alcaline comme pour les autres substrats.

- Activation à l'acide (pour le cuivre, souvent avec de l'acide sulfurique ; pour l'acier à outils, avec de l'acide chlorhydrique ou des activateurs spécifiques).

- Rincer soigneusement et passer directement au bain autocatalytique afin d'éviter la rouille superficielle ou l'oxydation.

Cuivre et acier à outils – À éviter :

- Laisser sécher les pièces à l'air entre les étapes — l'humidité peut provoquer des taches ou de la corrosion.

- Ne pas vérifier la présence de salissures piégées dans les trous ou filetages.

Le respect de la séquence appropriée pour chaque matériau est la base d'un plaquage robuste en cuivre et en nickel, ainsi que d'un fini en nickel durable sur l'acier inoxydable ou l'aluminium.

Techniques de masquage et de plaquage sélectif

Avez-vous déjà eu besoin de protéger certaines zones de la couverture? Le masquage est essentiel dans le nickelage sans électro, en particulier pour les assemblages complexes ou lorsque seules des surfaces spécifiques doivent être traitées. La bonne stratégie de masquage empêche l'accumulation de nickel indésirable et assure une définition nette des bords sans endommager la couche EN lors de son retrait.

Matériaux de masquage courants:

- Laques de coupe (variétés de vinyle à séchage rapide ou résistantes aux acides)

- Les cerises (pour les cycles à haute ou basse température)

- Tapeurs sensibles à la pression (de type plastique, verre ou feuille métallique)

- Des boucles, capots et joints en caoutchouc ou en plastique permanents

Règles de base pour le masquage:

- Appliquez plusieurs couches de laque ou de cire pour une couverture complètelaissez chaque couche sécher à fond.

- Coupez la cire pendant qu'elle est chaude pour des bordures propres et une élimination facile après le placage.

- Choisissez l'épaisseur du ruban adhésif et l'adhésif en fonction de la composition chimique de la solution et de la géométrie des pièces.

- Pour les masques permanents, assurez-vous qu'ils s'adaptent bien et qu'ils sont compatibles chimiquement avec toutes les étapes du processus.

- Retirez le masque immédiatement après le placement pour éviter les résidus difficiles à nettoyer.

Les joints doivent permettre le débit de la solution sur toutes les surfaces et minimiser le piégeage de l'air, ce qui peut entraîner des sauts de plaquage ou des vides.

Vérifiez toujours l'adhérence après le placage en utilisant des méthodes d'essai normaliséesceci garantit que votre aluminium nickelé ou autre substrat répond aux normes de qualité avant de passer à l'étape suivante du processus.

Comprendre les besoins uniques de préparation et de masquage de chaque substrat est la clé pour tirer le meilleur parti de votre procédé de nickel électroless. Ensuite, nous allons nous plonger dans la façon de spécifier, d'inspecter et de documenter vos revêtements pour obtenir des résultats fiables et reproductibles.

Comment spécifier et inspecter le nickel sans électro

Quelles normes s'appliquent et quand

Vous êtes-vous déjà demandé comment vous assurer que votre nickel électroless répond aux attentes de l'industrie à chaque fois? La réponse réside dans des normes comme Pour les produits de la catégorie N2 , Les États membres doivent fournir des informations sur les mesures prises. , et AMS 2404 - Pour les véhicules à moteur . Ces documents définissent les exigences essentielles relatives à l'épaisseur du placage chimique au nickel, à la qualité du dépôt et aux protocoles d'inspection, ce qui en fait la base des bons de commande et des plans techniques dans les secteurs aérospatial, de la défense, électronique et industriel.

Analysons ce que chaque norme apporte :

| Standard | Utilisation typique | Principales clauses/remarques | Essais courants |

|---|---|---|---|

| Pour les produits de la catégorie N2 | Industrie générale, électronique, pétrole et gaz, médical, outillage | Définit les types selon la teneur en phosphore (Type I–V), les classes selon le traitement thermique et les conditions d'utilisation selon l'épaisseur (SC0–SC4) | Épaisseur (XRF, magnétique, coulométrique), adhérence (flexion/impact/choc thermique), porosité (ferroxyl, eau bouillante), dureté (microdureté) |

| Les États membres doivent fournir des informations sur les mesures prises. | Aérospatial, défense, spatial, électronique, pétrole et gaz | Classes selon le traitement thermique, grades selon la teneur en phosphore, documentation et uniformité strictes, renforcées pour les environnements sévères | Épaisseur (non destructif), adhérence (traction, flexion), dureté, résistance à la corrosion, inspection visuelle |

| AMS 2404 - Pour les véhicules à moteur | Aérospatial et automobile à usage général | Techniquement équivalent à AMS-C-26074 et recommandé pour les nouveaux designs | Épaisseur, adhérence, aspect visuel, dureté (selon les besoins) |

Chaque norme classe les revêtements selon leur teneur en phosphore — faible, moyenne ou élevée — et définit les épaisseurs minimales et maximales de nickel, les classes de traitement thermique et les méthodes d'essai. Par exemple, la norme ASTM B733 spécifie des types comme le Type II (1–3 % P) pour l'électronique ou le Type V (>10 % P) pour les environnements à forte corrosion, ainsi que des classes d'épaisseur allant de SC0 (0,1 µm) pour une protection basique jusqu'à SC4 pour un service sévère.

Comment rédiger des critères d'acceptation

Cela semble complexe ? Voici une liste de vérification pratique pour vous aider à rédiger des critères d'acceptation clairs et prêts à l'inspection pour votre spécification de nickelage chimique :

- Classe/type de dépôt : Précisez le niveau de phosphore (par exemple, ASTM B733 Type IV ou AMS-C-26074 Grade B)

- Épaisseur du placage de nickel : Indiquez l'épaisseur minimale et maximale autorisée de nickel (par exemple, 10–25 µm), et précisez les endroits où les mesures doivent être effectuées

- Méthode d'essai d'adhérence : Indiquer la flexion, le choc ou le choc thermique conformément à la norme

- Exigences de traitement thermique : Préciser la classe (déposé tel quel ou traité thermiquement), la température et la durée

- Méthode d'essai de corrosion : Spécifier les essais requis (par exemple, brouillard salin, porosité par ferroxyl)

- Référence du plan d'échantillonnage : Référencer un plan accepté par l'industrie pour l'inspection par lots (par exemple, ANSI/ASQ Z1.4)

- Règles de retouche/réparation : Définir si la retouche est autorisée et selon quelles modalités

- Livrables de documentation : Demander les certificats de conformité, la traçabilité par lot de bain et les rapports d'inspection

Veillez à citer exactement la norme (par exemple, « ASTM B733 Type V, Classe 2, SC3 ») ainsi que toute classe ou qualité pertinente. Cela garantit que tout le monde — acheteur, plaquiste et inspecteur — parle le même langage et connaît l'épaisseur requise du nickel ainsi que les objectifs de performance.

Méthodes d'inspection et d'essai fiables

Comment vérifier l'épaisseur du nickel et les autres caractéristiques de qualité ? Les protocoles d'inspection sont intégrés à chaque grande norme EN. Voici un guide rapide des méthodes les plus courantes :

- Mesure de l'épaisseur : Utilisez la fluorescence X (XRF), l'induction magnétique (pour les revêtements non magnétiques sur acier), la rétrodiffusion bêta ou le retrait coulométrique pour des mesures précises et reproductibles. La micrographie mécanique en coupe transversale est également utilisée pour une vérification destructive.

- Résistance à l'adhérence: Essais de flexion, de choc ou de choc thermique conformément à la norme choisie. Rechercher tout écaillage, pelage ou détachement.

- Porosité : Les tests à l'ferroxyl, à l'eau bouillante, à l'eau aérée ou à l'alizarine révèlent les micro-porosités ou pores pouvant compromettre la résistance à la corrosion.

- Dureté : Essai de microdureté (par exemple, Knoop ou Vickers) avant et après traitement thermique, en particulier pour les pièces aéronautiques ou critiques en termes d'usure.

- Inspection visuelle : Vérifier la présence de cloques, de piqûres, de décoloration ou de dépôt inégal.

Adapter toujours le plan d'inspection à la terminologie et aux méthodes d'essai de la norme citée. Si l'application exige une traçabilité ou une confiance statistique, utiliser un plan d'échantillonnage reconnu et documenter tous les résultats pour chaque lot.

Liste de contrôle des critères d'acceptation

- Classe/type de dépôt et teneur en phosphore

- Épaisseur requise du placage de nickel et carte des zones concernées

- Méthode d'essai d'adhérence et niveau d'acceptation

- Classe, température et durée du traitement thermique

- Exigences relatives aux essais de corrosion et de porosité

- Plan d'échantillonnage et fréquence d'inspection

- Guide de reprise/réparation

- Documents et livrables de certification

Pour chaque intervention, indiquez la norme exacte, le type, la classe et l'épaisseur de nickel requise—n'adoptez pas de descriptions génériques ou d'hypothèses.

En traduisant les normes EN en spécifications applicables et en plans d'inspection clairs, vous renforcerez la confiance dans chaque pièce plaquée, préparant ainsi le terrain pour un contrôle de processus solide et la résolution de problèmes, que nous aborderons ensuite.

Contrôle du bain, ravitaillement et dépannage dans le processus de plaquage chimique au nickel

Surveillance et journaux de l'état du bain

Vous êtes-vous déjà demandé pourquoi certaines pièces plaquées au nickel chimique semblent impeccables, tandis que d'autres présentent des piqûres, des traînées ou une couleur inégale ? Le secret réside souvent dans la rigueur avec laquelle le bain est surveillé et entretenu. Dans le processus de placage, maintenir votre solution de nickel en parfait état est tout aussi important que la chimie elle-même. Imaginez un chef qui goûte et ajuste sa recette pendant la cuisson : les ingénieurs procédés doivent faire de même avec leur solution de placage chimique au nickel.

Paramètres clés à vérifier régulièrement :

- Concentration en ions nickel — Trop faible, le dépôt s'amincit ; trop élevée, elle peut provoquer une instabilité.

- Hypophosphite (agent réducteur) — Indispensable à la réaction autocatalytique ; doit être régulièrement réapprovisionné car il est consommé.

- Phosphite (produit secondaire) — S'accumule au fil du temps ; des concentrations excessives entraînent une mauvaise qualité du dépôt et peuvent interrompre le processus de placage.

- pH — Généralement maintenu entre 4,6 et 5,0 pour des résultats optimaux.

- Température — Habituellement contrôlé entre 85 et 91 °C ; trop bas, cela ralentit le dépôt ; trop élevé, cela risque de provoquer une décomposition.

- Niveaux de stabilisateur et d'additifs — Régule les propriétés des dépôts et la durée de vie du bain.

- État de la filtration — Élimine les particules responsables de la rugosité ou de la piquage.

Les méthodes d'analyse courantes incluent la titration (pour le nickel et l'hypophosphite), la spectrophotométrie UV-Vis et la chromatographie ionique pour le phosphite et autres contaminants. Pour la température et le pH, utilisez des appareils étalonnés et enregistrez chaque mesure.

Intitulés des colonnes du registre du bain

- Date et heure

- Initiales de l'opérateur

- ID du lot/pièce

- Âge du bain (cycles ou heures)

- Concentration en ions nickel

- Concentration en hypophosphite

- Concentration en phosphite

- pH

- Température

- Ajouts (produits chimiques, compléments)

- Observations (couleur, turbidité, odeur, défauts visibles)

- Événements de filtration/entretien

- Estimations de traînage

Complément et prolongation de durée de vie

Lorsque vous constatez une baisse des performances du bain — par exemple si la vitesse de dépôt ralentit ou si l'aspect n'est plus aussi brillant — il est probablement temps d'effectuer un réapprovisionnement. Voici comment maintenir votre procédé de revêtement au nickel en bon fonctionnement :

- Vérifiez les niveaux de nickel et d'hypophosphite. Complétez-les séparément, en respectant un délai de 15 à 20 minutes entre chaque ajout pour assurer un mélange correct.

- Surveillez l'accumulation de phosphite. Des concentrations élevées (souvent supérieures à 100–150 g/L) indiquent l'épuisement du bain ; une élimination partielle ou le remplacement complet du bain peut être nécessaire (Finition et revêtement) .

- Maintenir le pH et la température dans la plage recommandée — ajuster avec de l'ammoniaque ou de l'acide acétique si nécessaire.

- Filtrer régulièrement le bain (en utilisant des poches de filtration d'1 micron ou plus fines) afin d'éliminer les particules et prolonger la durée de vie du bain.

- Garder le bain couvert lorsqu'il n'est pas utilisé et éviter toute contamination croisée provenant d'autres lignes de placage ou d'entraînements depuis les prétraitements.

Un réapprovisionnement et un filtrage adéquats peuvent considérablement prolonger la durée de service de votre solution de placage chimique au nickel, réduisant ainsi les coûts et les temps d'arrêt de production.

Dépannage des défauts avec des solutions rapides

Même avec une surveillance attentive, des défauts peuvent apparaître. Voici un tableau pratique pour vous aider à identifier et corriger les problèmes courants du processus de placage :

| Symptôme | Cause probable | Action corrective |

|---|---|---|

| Taux de placage lent | Teneur faible en nickel ou en hypophosphite, pH bas, température basse, contamination métallique | Analyser et ajuster le nickel/l'hypophosphite, corriger le pH/la température, vérifier la présence de contaminants |

| Placage intermittent/absence de dépôt | Préparation de surface insuffisante, faible activité du bain, contamination métallique | Améliorer le nettoyage/l'activation, vérifier la chimie du bain, éliminer les contaminants |

| Dépôts rugueux ou noirs | Filtration insuffisante, stabilisant excessif, pH élevé, contamination organique | Améliorer la filtration, ajuster le stabilisant, corriger le pH, nettoyer l'équipement |

| Des creux | Contamination organique, mauvais nettoyage, particules, taux élevé de phosphite | Renforcer le nettoyage, filtrer la solution, remplacer ou renouveler partiellement le bain |

| Nodules ou cloques | Bain sur-stabilisé, contamination par entraînement, préparation de surface insuffisante | Réduire le stabilisant, améliorer le rinçage, revoir le prétraitement |

| Épaisseur non uniforme | Paramètres hors plage, agitation insuffisante, mauvais fixage | Vérifiez le pH/température, améliorez l'agitation, ajustez le fixage |

| Bain laiteux/turbide | Phosphite élevé, pH élevé, faible teneur en complexant | Analysez et ajustez la chimie, envisagez le remplacement du bain |

Si les données techniques du fournisseur spécifient des limites de contrôle et des taux d'ajout, utilisez ces valeurs exactes ; sinon, ne supposez pas de plages.

La filtration est votre première ligne de défense contre la rugosité et la piquage : utilisez des filtres fins et maintenez l'environnement du bain aussi propre qu'un laboratoire. Même quelques parties par million de métaux indésirables, d'huiles ou de contaminants organiques peuvent empoisonner une solution de nickelage autocatalytique et compromettre l'ensemble du processus de placage.

En adoptant des routines rigoureuses de surveillance, de réapprovisionnement et de dépannage, vous garantirez des résultats constants et de haute qualité avec votre solution de nickelage autocatalytique. Examinons maintenant comment les pratiques environnementales, de santé et de sécurité contribuent à une opération de placage durable.

Santé, sécurité et durabilité environnementales dans le nickelage chimique

Sécurité des travailleurs et EPI

Lorsque vous manipulez des produits chimiques pour le revêtement sans courant, la sécurité n'est pas qu'une simple formalité à respecter — c'est la base d'une opération fiable. Vous êtes-vous déjà demandé ce qui pourrait se produire si vous omettiez de porter des gants ou si vous ne disposiez pas d'une ventilation adéquate ? Un contact direct avec les sels de nickel et les agents réducteurs peut provoquer des irritations cutanées, des lésions oculaires et des problèmes respiratoires. Selon la fiche de données de sécurité des solutions de nickelage chimique , les composés de nickel peuvent également être cancérogènes et provoquer des réactions allergiques chez les personnes sensibles.

- Portez toujours des gants résistants aux produits chimiques (nitrile recommandé), des manches longues, ainsi que des lunettes de sécurité ou une visière.

- Utilisez une protection respiratoire appropriée si la ventilation est insuffisante ou si vous travaillez avec des brouillards ou des vapeurs.

- Lavez soigneusement les mains et toute peau exposée après avoir manipulé les solutions de placage.

- Gardez aliments et boissons à distance de la zone de travail afin d'éviter toute ingestion accidentelle.

- Stocker les produits chimiques dans des récipients hermétiquement fermés, dans des endroits frais et bien ventilés, à l'écart des matériaux incompatibles.

- Former tous les opérateurs aux procédures d'urgence, y compris la réponse aux déversements et les premiers soins en cas d'exposition chimique.

Cela semble strict ? C'est normal — ces mesures aident à prévenir les effets sanitaires aigus et chroniques, et favorisent une culture de sécurité bénéfique pour tous sur le plancher d'usine.

Conformité réglementaire et aux substances

Vous vous demandez comment le placage chimique au nickel s'inscrit dans le paysage réglementaire actuel ? Si votre entreprise fournit des composants électroniques ou automobiles, vous connaissez probablement déjà les directives RoHS et REACH. Ces réglementations restreignent l'utilisation de substances dangereuses et exigent la documentation des produits chimiques utilisés dans les bains de placage électrolytique et de nickel chimique. Par exemple, RoHS limite l'utilisation de plomb, de cadmium, de mercure et de chrome hexavalent dans les composants électriques, tandis que REACH recense les substances extrêmement préoccupantes (SVHC) à chaque étape de la fabrication.

- Enregistrer tous les produits chimiques utilisés dans le processus de placage conformément aux exigences des autorités locales ou régionales.

- Tenir à jour les fiches de données de sécurité (FDS) et les dossiers techniques pour chaque constituant des bains.

- Documenter l'utilisation de toute substance restreinte et s'assurer que des alternatives sont explorées lorsque cela est possible.

- Se conformer aux directives relatives à la qualité des effluents et de l'air (telles que l'annexe 40 CFR Partie 433 de l'EPA américaine, qui limite le nickel dans les eaux usées à 3,98 mg/L en maximum journalier ou à 2,38 mg/L en moyenne mensuelle).

- Être informé des règles spécifiques à chaque région — telles que le Titre 22 de la Californie pour les déchets dangereux ou les exigences de marquage CE de l'UE pour les équipements électroniques.

Pourquoi cela est-il important pour votre exploitation ? Une conformité adéquate permet non seulement d'éviter les amendes et les arrêts d'activité, mais rassure également les clients quant au fait que votre procédé de revêtement autocatalytique n'introduira pas de nickel corrodé ou de résidus dangereux dans leur chaîne d'approvisionnement.

Traitement des déchets et durabilité

Avez-vous déjà envisagé ce qu'il advient des bains usés et des eaux de rinçage après le plaquage autocatalytique ? Les eaux usées contenant du nickel posent des défis à la fois environnementaux et réglementaires. Un rejet non traité peut entraîner une accumulation de nickel dans les sols et les cours d'eau, provoquant des dommages écologiques et des sanctions légales. C'est pourquoi une gestion durable des déchets est indispensable, surtout à mesure que les normes environnementales se renforcent.

Les étapes typiques de traitement comprennent :

- ajustement du pH et précipitation —Ajout d'une base (comme NaOH) pour augmenter le pH et précipiter le nickel sous forme d'hydroxyde de nickel, qui est ensuite filtré.

- Filtration —Élimine les solides et empêche le rejet de boues dangereuses.

- Extraction par solvant et récupération —Les installations modernes utilisent des systèmes en boucle fermée pour extraire et récupérer le nickel, réduisant ainsi les déchets et favorisant le recyclage des ressources (TY Extractor) .

- Échange d'ions ou évaporation —Des solutions avancées permettant de réduire davantage la teneur en nickel des effluents et de récupérer des métaux précieux.

- Prolongation de la durée de vie du bain et réduction du dragage — Un contrôle rigoureux du processus, des rinçages et de la gestion des produits chimiques peut réduire la fréquence d'élimination des bains et minimiser les déchets.

Imaginez si chaque atelier recyclait son nickel — la consommation de ressources diminuerait, et le risque que du nickel corrodé atteigne l'environnement serait beaucoup plus faible. Ces mesures contribuent également à atténuer les inconvénients liés à la corrosion en veillant à ce que les flux de déchets n'accélèrent ni la dégradation environnementale ni les risques réglementaires.

| Éléments essentiels d'un programme EHS pour le plaquage chimique au nickel | |

|---|---|

| Communication des risques et signalisation | Veiller à ce que toutes les zones soient clairement étiquetées et que le personnel soit formé aux risques |

| Accès aux fiches de données de sécurité et aux documents techniques | Garder les documents facilement accessibles pour tous les produits chimiques |

| Formation régulière en matière de sécurité et d'environnement | Prévoir des mises à jour annuelles et une formation à l'intégration pour le nouveau personnel |

| Surveillance de l'exposition et des émissions | Utiliser des prélèvements d'air et d'eau pour suivre la conformité |

| Bordereau de suivi des déchets et traçabilité | Documenter tous les mouvements et éliminations de déchets dangereux |

| Audits périodiques de conformité | Examiner les pratiques et les mettre à jour en fonction de l'évolution de la réglementation |

Respectez toujours la réglementation locale et les conditions des permis, et consultez des professionnels environnementaux certifiés lors de la conception ou de la modernisation de votre installation de placage.

En mettant en place un programme EHS solide et en restant à jour avec les meilleures pratiques, vous protégerez non seulement votre équipe et l'environnement, mais vous garantirez également que votre procédé de placage chimique au nickel résiste à l'examen—aujourd'hui et à l'avenir. Ensuite, nous comparerons les performances et la durabilité du placage chimique au nickel à celles des revêtements alternatifs, afin de vous aider à faire le meilleur choix pour votre application.

Domaines où le placage chimique au nickel est le plus adapté

Domaines où le nickel chimique excelle

Vous êtes-vous déjà demandé pourquoi certaines pièces de haute précision durent plus longtemps, résistent à la corrosion et conservent des tolérances strictes même après des années d'utilisation ? La réponse réside souvent dans le choix du revêtement de surface. Le nickelage chimique se distingue lorsque vous avez besoin d'un revêtement à la fois uniforme et robuste, notamment pour les formes complexes, les alésages internes ou les détails fins. Contrairement aux autres méthodes, le nickelage chimique forme une couche homogène sur toutes les surfaces exposées, ce qui en fait un choix privilégié pour les applications techniques exigeantes où une épaisseur irrégulière pourrait entraîner une défaillance prématurée ou des difficultés d'assemblage.

- Vannes hydrauliques de précision et rotors de pompes

- Corps d'injecteurs de carburant et actionneurs automobiles

- Moules pour injection plastique et outils de fonderie sous pression

- Connecteurs électroniques et cartes de circuits imprimés

- Pièces soumises à glissement ou à usure dans les machines

Lorsque la précision dimensionnelle, la résistance à la corrosion et la protection contre l'usure sont critiques, le nickelage chimique par rapport au nickelage par électrolyse (nickelage électrolytique) penche souvent la balance en faveur du EN, en particulier pour les composants complexes ou à haute performance.

Comparaison avec le nickel électrolytique et le chrome

Choisir entre le nickelage chimique, le nickelage électrolytique et le chromage ? Imaginez que vous avez une pièce avec des rainures profondes, des diamètres internes étroits ou des surfaces d'assemblage sensibles. Voici comment chaque finition se comporte dans des situations réelles :

| Attribut | Revêtement au nickel sans électrolyse | Nickelage électrolytique | Chromage dur | Plaquage au zinc |

|---|---|---|---|---|

| Uniformité sur les pièces complexes | Excellente — s'adapte uniformément à toutes les surfaces | Médiocre — plus épaisse sur les bords, plus fine dans les creux | Modérée — meilleure que le nickel électrolytique, mais moins uniforme que le EN | Bonne, mais peut s'accumuler sur les bords |

| Plage d'épaisseur typique | 5–25 μm (peut être adapté selon les besoins) | 5–20 μm (moins de contrôle dans les formes profondes) | 10–500 μm (épais pour les pièces d'usure) | 5–25 μm (standard pour les fixations) |

| Résistance à l'usure | Élevée (surtout après traitement thermique) | Modéré | Très élevée (dureté en plaqué 68–72 HRC) | Faible |

| Résistance à la corrosion | Excellente—en particulier l'EN à haut phosphore | Modérée—peut ternir avec le temps | Bonne, mais peut présenter des microfissures | Moyenne—protection sacrificielle uniquement |

| Réparabilité | Bonne—peut être décapée et replaquée | Bon—peut être décapé | Difficile—la dureté peut entraver l'usinage | Facile à décapé/replater |

| Positionnement coût | Modéré—rentable en termes de performance | Faible à modéré—adapté à un usage décoratif | Plus élevé—reflète les avantages liés à la résistance à l'usure et à la dureté | Le plus bas—idéal pour les quincailleries à haut volume et faible coût |

| Aspect de la finition | Brillant à mat (personnalisable) | Brillant, décoratif | Brillant, aspect miroir (chromage nickelé pour décor) | Mat à brillant, généralement pas destiné à des fins esthétiques |

Pour le différence entre le nickel et le chrome , cela dépend des priorités : le chromage est roi pour une dureté maximale et une friction minimale (pensez aux tiges de piston, aux matrices et aux vérins hydrauliques), mais le nickel chimique remporte la mise en matière d'uniformité de couverture et de résistance à la corrosion supérieure, notamment dans des environnements chimiques ou marins difficiles. Le chromage nickelé est souvent choisi pour des applications décoratives où l'éclat et la douceur de surface sont recherchés, tandis que le nickel chimique est le choix privilégié pour les surfaces techniques ou fonctionnelles.

Lorsque vous comparez le nickelage chimique et électrolytique, souvenez-vous : si votre pièce exige une épaisseur uniforme dans chaque recoin, le nickel chimique est le choix le plus judicieux. Le nickelage électrolytique convient mieux aux applications décoratives ou moins critiques où la rapidité et le coût sont les facteurs principaux.

Quand le zingage suffit

Toutes les pièces n'ont pas besoin des performances élevées du nickel électroless ou du chrome. Parfois, une simple protection contre la corrosion au coût le plus bas possible suffit, notamment pour les fixations, supports ou quincaillerie qui ne seront pas exposés à des produits chimiques agressifs ou à l'usure. C'est là que le placage au zinc excelle. Il assure une protection sacrificielle, ce qui signifie qu'il s'oxyde en premier pour protéger l'acier sous-jacent, mais il n'est pas conçu pour les assemblages soumis à une forte usure ou nécessitant une grande précision. Si vous comparez le placage au nickel et celui au zinc, tenez compte de l'environnement et du coût sur toute la durée de vie : le zinc convient bien aux besoins à court terme et à faible coût, mais pour tout élément exposé à l'humidité, aux produits chimiques ou nécessitant un contrôle dimensionnel, le nickel électroless représente un meilleur investissement.

L'uniformité, la protection contre la corrosion et la précision dimensionnelle font du placage chimique au nickel le choix évident pour les applications de précision et à hautes performances, particulièrement en comparaison avec le placage électrolytique au nickel, le chrome ou le zinc.

Prêt à définir un fini pour votre prochain projet ? Comprendre la performance de chaque option vous aidera à éviter des erreurs coûteuses et à livrer des composants fiables et durables. Ensuite, nous expliquerons comment trouver des partenaires fiables pour le nickelage chimique et spécifier vos exigences afin d'obtenir des résultats constants et de haute qualité.

Spécifications d'approvisionnement et partenaires de confiance pour les services de nickelage chimique

Ce qu'il faut inclure dans votre demande de devis et les notes de dessin

Prêt à transformer vos connaissances sur ce qu'est le nickelage chimique en résultats concrets ? Lorsque vous rédigez une demande de devis (RFQ) ou élaborez des plans techniques pour un revêtement EN, des spécifications claires et complètes sont essentielles pour obtenir des résultats constants et de haute qualité. Imaginez que votre pièce est un arbre hydraulique de précision ou un lot de pièces imprimées en 3D avec un placage nickel — sans les bonnes informations, même les meilleurs spécialistes du nickelage chimique peuvent rater leur cible.

- Type de dépôt et teneur en phosphore : Précisez un taux faible, moyen ou élevé de phosphore, ou indiquez le pourcentage exact si nécessaire (par exemple, selon ASTM B733 Type IV, 5–9 % P).

- Épaisseur du nickel et emplacements de mesure : Indiquez l'épaisseur requise (par exemple, 12–25 μm) et précisez sur le plan les endroits où effectuer la mesure.

- Essais d'adhérence et de corrosion : Exigez des méthodes d'essai spécifiques (par exemple, essai de flexion selon AMS-C-26074, brouillard salin selon ASTM B117).

- Traitement thermique: Indiquez si un traitement thermique ou un durcissement après placage est requis (classe et durée).

- Plan de masquage : Identifiez clairement les zones à masquer ou à laisser non plaquées.

- Réparation ou retouche autorisée : Indiquez si la retouche est autorisée et dans quelles conditions.

- Documentation : Demander les certificats de conformité, la traçabilité par lot de bain et les rapports d'inspection.

- Échantillonnage/inspection : Se référer à un plan d'échantillonnage reconnu pour l'acceptation des lots (par exemple, ANSI/ASQ Z1.4).

En fournissant ce niveau de détail, vous vous assurez que l'entreprise de plaquage chimique au nickel choisie vous livrera exactement ce dont vous avez besoin, sans mauvaises surprises ultérieures. (Anoplex) .

Liste de contrôle de qualification des fournisseurs

Choisir le bon partenaire pour les services de plaquage chimique au nickel va au-delà du simple prix. Vous souhaitez un fournisseur capable de respecter systématiquement vos spécifications de plaquage chimique au nickel, de livrer dans les délais et de soutenir vos objectifs qualité — en particulier pour des applications critiques telles que le plaquage de pièces automobiles ou aéronautiques. Voici une liste de contrôle pratique pour évaluer les fournisseurs potentiels :

- Certifications : ISO 9001, IATF 16949 (pour l'automobile), ou normes industrielles pertinentes.

- Capacité EN sur différents alliages : Sont-ils capables de traiter l'acier, l'aluminium, le cuivre et les substrats spéciaux ?

- Contrôle et documentation du bain : Tests réguliers du bain, limites de contrôle documentées et dossiers traçables.

- Métrologie et inspection : Analyses XRF internes, tests de microdureté et de porosité selon les normes ASTM/AMS.

- Délais et logistique : Devis rapide, délais fiables et prise en charge des commandes prioritaires.

- PPAP/traçabilité (pour l'automobile) : Sont-ils capables de respecter le processus d'approbation des pièces de production et de fournir une traçabilité complète pour chaque lot ?

- Amélioration continue: Preuves de mises à niveau continues des procédés et de formation du personnel.

- Offres de services intégrés : Pour les programmes complexes (comme le placage au nickel de pièces ou d'assemblages imprimés en 3D), recherchez des fournisseurs capables également de fournir des services de prototypage, d'estampage et de traitements de surface avancés.

- Capacité tout-en-un : Pour les programmes automobiles ou à forte volumétrie, envisagez un partenaire comme Shaoyi , qui propose un accompagnement complet allant du prototypage et de l'estampage aux traitements de surface (y compris le placage chimique au nickel) et à l'assemblage, le tout soutenu par une certification IATF 16949 et une PPAP/traçabilité robuste. Ce niveau d'intégration réduit les risques, raccourcit les délais et simplifie la gestion de projet pour les composants revêtus EN.

Quand un partenaire automobile tout-en-un apporte son aide

Imaginez que vous lancez un nouvel actionneur automobile ou un boîtier de capteur haute précision. Vous avez besoin de plus qu'un simple prestataire de nickelage chimique : vous avez besoin d'une équipe capable de gérer la prototypage rapide, la mise en forme complexe des métaux, le placage EN et l'assemblage final, tout en respectant les normes les plus strictes en matière de qualité et de traçabilité. C'est ici qu'un partenaire complet comme Shaoyi se démarque. Sa capacité à gérer l'ensemble du flux de travail, de la conception initiale jusqu'au nickelage chimique et à l'inspection finale, signifie moins de relais, un risque moindre de malentendus et un accès plus rapide au marché.

- Je suis désolé. Prototypage intégré, emboutissage, placage EN et assemblage pour les fournisseurs automobiles et de premier rang. Certifié IATF 16949. Découvrez leurs services .

- Spécialistes du nickelage chimique : Pour des besoins spécifiques en alliage, géométrie ou conformité.

- Entreprises régionales de nickelage chimique : Pour une exécution rapide, un support local ou des coûts logistiques réduits.

Pour les projets complexes et à enjeux élevés, le partenariat avec une entreprise complète de placage chimique au nickel permet d'optimiser l'approvisionnement, de garantir la qualité et d'accélérer la mise sur le marché.

Grâce à une spécification claire pour le placage chimique au nickel et à un partenaire de confiance, vous obtiendrez des résultats fiables et reproductibles, que vous revêtiez un prototype unique ou que vous passiez à l'échelle de la production automobile. Désormais, vous êtes en mesure de transformer votre compréhension du placage chimique au nickel en un avantage concurrentiel pour votre prochain projet.

Questions fréquemment posées sur le placage chimique au nickel

1. Quels sont les inconvénients du placage chimique au nickel ?

Bien que le plaquage chimique au nickel offre une excellente uniformité et une bonne résistance à la corrosion, il peut être plus coûteux que d'autres options de plaquage et présente généralement des limitations quant à l'épaisseur maximale du revêtement. Des préoccupations environnementales découlent des déchets chimiques, et certains matériaux peuvent nécessiter un traitement préalable spécifique pour assurer une bonne adhérence. L'état de surface ne répond pas toujours aux exigences décoratives, et une fragilisation par hydrogène ou des limitations en résistance à l'usure peuvent survenir en l'absence d'un contrôle adéquat du procédé.

2. En quoi le plaquage chimique au nickel diffère-t-il du plaquage électrolytique au nickel ?

Le plaquage chimique au nickel utilise une réaction chimique pour déposer du nickel uniformément sur toutes les surfaces, y compris les formes complexes et les détails internes, sans avoir recours à l'électricité. En revanche, le plaquage électrolytique au nickel repose sur un courant électrique, ce qui entraîne une épaisseur inégale — plus importante près des bords et plus fine dans les creux. Le plaquage chimique est privilégié lorsque la couverture uniforme et le contrôle dimensionnel précis sont essentiels.

3. Quelles industries utilisent couramment le plaquage chimique au nickel ?

Les industries telles que l'automobile, l'aérospatiale, l'électronique, le pétrole et le gaz, ainsi que l'ingénierie de précision, utilisent fréquemment le plaquage chimique au nickel. Ce procédé est idéal pour des composants tels que les valves hydrauliques, les moules, les injecteurs de carburant et les connecteurs électroniques, où la résistance à l'usure, la protection contre la corrosion et la précision dimensionnelle sont essentielles.

4. Quels facteurs doivent être pris en compte lors de la spécification d'un plaquage chimique au nickel ?

Lors de la spécification d'un plaquage chimique au nickel, prenez en compte la teneur requise en phosphore (faible, moyenne ou élevée), l'épaisseur cible, le matériau de support, ainsi que les besoins éventuels de post-traitement comme le durcissement thermique. Indiquez également les méthodes d'inspection, les exigences de masquage et la documentation nécessaire à l'assurance qualité. Pour des projets complexes ou automobiles, collaborer avec un fournisseur complet comme Shaoyi peut simplifier l'approvisionnement et garantir des résultats certifiés.

5. Le plaquage chimique au nickel est-il respectueux de l'environnement ?

Le plaquage chimique au nickel implique l'utilisation de produits chimiques nécessitant une manipulation soigneuse et un traitement des déchets afin de protéger l'environnement. Les installations modernes mettent en œuvre un ajustement du pH, une filtration et une récupération des métaux pour minimiser le rejet de nickel. Le respect de la réglementation et l'adoption de pratiques durables sont essentiels pour réduire l'impact environnemental.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —