L'aluminium peut-il corroder ou rouiller ? Types, causes et prévention

L'aluminium rouille-t-il ?

Pourquoi l'aluminium ne rouille pas

Vous êtes-vous déjà demandé si l'aluminium rouillait comme le fer ou l'acier ? La réponse courte : l'aluminium ne pAS rouille pas. La rouille est un type spécifique de corrosion qui n'affecte que le fer et ses alliages, comme l'acier. Puisque l'aluminium ne contient pas de fer, il ne peut tout simplement pas former de rouille. Cependant, cela ne signifie pas qu'il est immunisé contre les dommages : l'aluminium peut se corroder dans certaines conditions, et comprendre comment cela se produit est essentiel pour garder vos installations, équipements extérieurs ou accessoires marins en parfait état.

Corrosion vs Rouille vs Oxydation

Décortiquons ces termes en langage simple :

| Terme | Process | Apparence | Risque/Impact |

|---|---|---|---|

| Rouille | Oxydation du fer/acier dans l'air et l'humidité | Fragments orangés et bruns | Affaiblit et détruit les métaux ferreux |

| La corrosion | Décomposition chimique générale des matériaux (y compris les métaux) | Plusieurs types : dépôts blancs, verts ou bleus | Peut affecter de nombreux matériaux, pas uniquement le fer |

| Oxydation | Réaction du métal avec l'oxygène | Blanc (aluminium), orange (fer), vert/bleu (cuivre) | Peut être protecteur ou destructeur, selon le métal |

Donc, lorsque les gens demandent « l'aluminium rouille-t-il ? », ce qu'ils veulent vraiment dire, c'est « l'aluminium peut-il corroder ou s'oxyder ? » La réponse est oui, mais il se comporte très différemment par rapport au fer ou à l'acier. Au lieu de former une rouille fragile et destructive, l'aluminium réagit avec l'oxygène pour créer une couche mince et dure d'oxyde d'aluminium. Cette couche blanche est généralement invisible et protège en réalité le métal en dessous contre toute attaque ultérieure.

Comment la passivation protège l'aluminium

Lorsque vous laissez de l'aluminium nu exposé à l'air, vous remarquerez peut-être qu'il reste brillant et propre pendant une longue période. Cela est dû à un processus appelé passivation le phénomène de passivation correspond à la formation naturelle d'un film d'oxyde stable à la surface de l'aluminium. Ce film est autoréparable : s'il est rayé ou endommagé, il se reforme presque instantanément, protégeant ainsi le métal sous-jacent contre une corrosion supplémentaire.

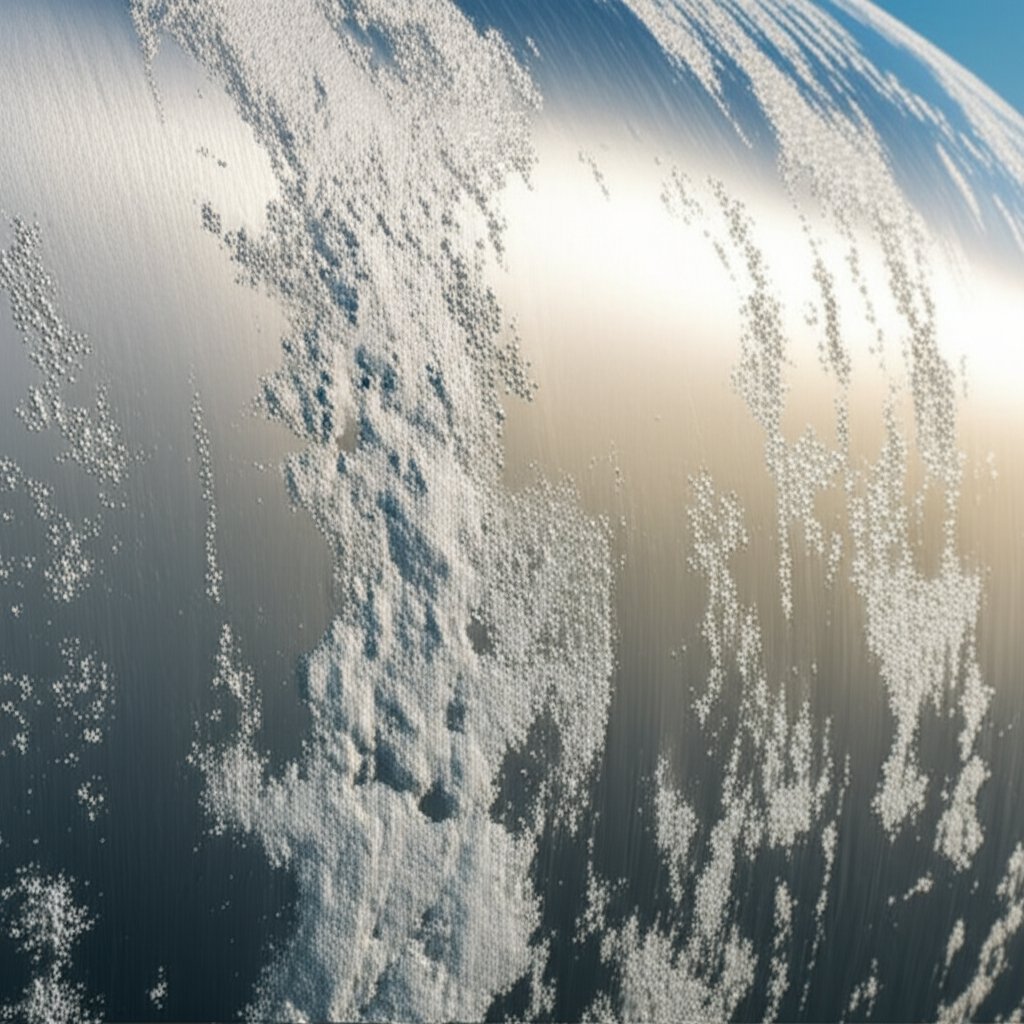

Mais l'aluminium peut-il corroder dans n'importe quel environnement ? Pas exactement. Bien que cette couche d'oxyde soit résistante, elle peut se dégrader dans des conditions agressives, notamment lorsqu'elle est exposée à l'eau salée ou à certains produits chimiques industriels. C'est pour cette raison que vous pouvez parfois observer des taches blanches ou des piqûres sur les cadres en aluminium des fenêtres proches des côtes ou sur les accessoires de bateaux en mer. Il s'agit d'indicateurs du fait que le film protecteur a échoué et que la corrosion a commencé.

- L'aluminium ne rouille pas —il corrode en formant une couche d'oxyde protectrice.

- Ce film d'oxyde est généralement autoréparable et permet à l'aluminium de conserver son bel aspect.

- Des environnements agressifs (sel, certains produits chimiques) peuvent dégrader l'oxyde et provoquer une corrosion.

- Un nettoyage approprié, l'application de revêtements et une conception adaptée permettent d'éviter la plupart des corrosions de l'aluminium.

À retenir : L'aluminium ne rouille pas comme l'acier, mais il peut se corroder si sa couche d'oxyde protectrice est endommagée. Une conception intelligente et un entretien adéquat permettent de conserver à l'aluminium sa solidité et son attrait pendant de nombreuses années.

Vous vous demandez ce qui provoque l'altération de la couche d'oxyde ou comment prévenir la corrosion de l'aluminium ? Les sections suivantes expliquent les différents types de corrosion, les risques liés à l'environnement et des conseils pratiques pour les éviter — vous saurez ainsi exactement quand et pourquoi l'aluminium se corrode (ou, plus précisément, s'oxyde) et quelles mesures adopter.

Identifier les types de corrosion de l'aluminium

Types courants de corrosion de l'aluminium

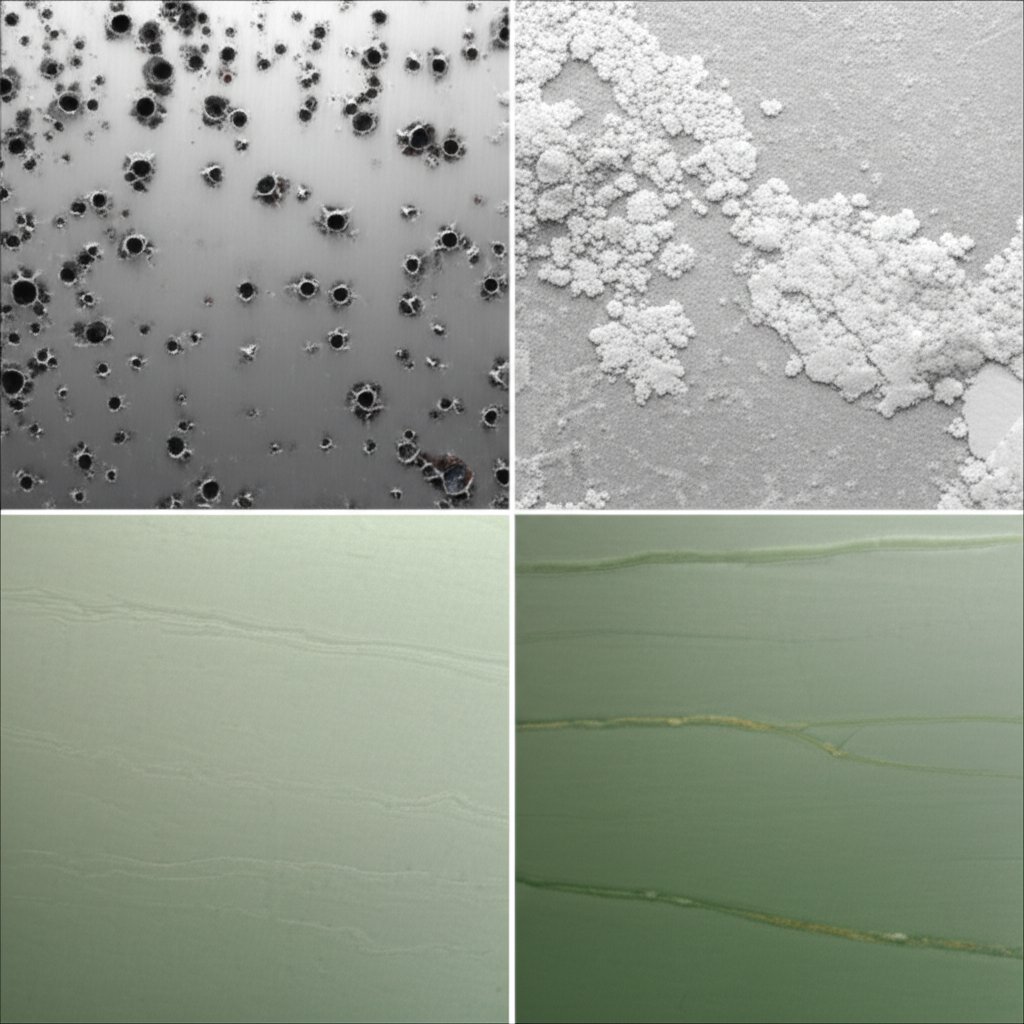

Lorsque vous remarquez des taches mates, une poudre blanche ou même de minuscules trous sur l'aluminium, vous observez les effets de la corrosion. Mais saviez-vous qu'il existe plusieurs types distincts de corrosion, chacun ayant sa propre cause et son apparence spécifique ? Comprendre ces différences vous aide à identifier rapidement les problèmes et à choisir la solution adaptée. Voici un aperçu pratique des types les plus courants de corrosion de l'aluminium ainsi que leurs causes.

- Corrosion par piqûres : De petits trous ou « piqûres » tranchants sur la surface, souvent causés par les chlorures (comme les embruns) dégradant la couche d'oxyde. Particulièrement visibles sur l'aluminium extérieur ou marin.

- Corrosion sous crique : Attaque localisée dans des espaces ou des recouvrements – pensez sous les rondelles, les joints, ou entre des pièces assemblées où l'humidité reste piégée. Cherchez des dépôts blancs ou gris concentrés autour des fixations ou des coutures.

- Corrosion galvanique : Se produit lorsque l'aluminium entre en contact avec un métal plus « noble » (comme le cuivre ou l'acier inoxydable) en présence d'un électrolyte (l'eau). Vous remarquerez une corrosion à la jonction, souvent accompagnée de piqûres visibles ou d'une rugosité de surface.

- Corrosion filiforme : Des traces ressemblant à des vers ou à des fils sous la peinture ou les revêtements, commençant généralement aux rayures ou aux endroits endommagés. Très fréquentes dans les environnements humides et salins.

- Corrosion intergranulaire et exfoliante : Attaque se développant le long des joints de grains à l'intérieur du métal, provoquant parfois un écaillage ou un soulèvement de la surface. Plus fréquente dans certains alliages ou après un laminage intense.

- Corrosion uniforme (générale) : Amincissement ou ternissement uniforme de la surface, généralement dans des environnements très acides ou alcalins où la couche d'oxyde ne peut pas protéger le métal.

- Corrosion sous tension : Fines fissures se formant et se propageant dans les alliages à haute résistance soumis à des contraintes et à l'humidité. Ces fissures peuvent être difficiles à détecter jusqu'à la rupture.

Comment identifier les piqûres et l'attaque en fissure

Vous demandez encore « à quoi ressemble la corrosion de l'aluminium » ? Voici un tableau de référence rapide pour vous aider à reconnaître les formes les plus courantes d'un seul coup d'œil :

| Type | Apparence | Cause probable |

|---|---|---|

| Des creux | Petits trous nets, profonds ou superficiels ; poudre blanche | Chlorures (sel), défauts de surface |

| Fissure | Dépôts blancs/gris dans les interstices ; sous les fixations | Humidité emprisonnée, mauvais drainage |

| Galvanique | Corrosion au niveau des assemblages métalliques ; surface rugueuse | Contact entre métaux dissimilaires, eau/électrolyte |

| Filiforme | Traces ressemblant à des vers sous la peinture ou le revêtement | Dommages au revêtement, forte humidité, chlorures |

| Intergranulaire | Écaillage, délamination ou fissures | Structure d'alliage, traitement thermique incorrect |

Problèmes filamenteux et sous le revêtement

La corrosion filamenteuse est particulièrement insidieuse : elle commence souvent là où un revêtement est rayé ou écaillé et se propage sous la peinture dans un air humide et salin. Vous remarquerez des marques fines et filamenteuses qui semblent s'échapper d'un point endommagé, comme si elles rampaient. C'est un signe clair que la barrière protectrice a échoué, permettant à l'oxydation de l'aluminium de progresser sans entrave (Total Materia) .

Les films d'oxyde protecteurs fonctionnent bien sur les surfaces exposées, mais peuvent se dégrader dans les interstices ou aux jonctions de métaux dissemblables, où l'humidité piégée et le manque de circulation d'air créent des conditions idéales pour la corrosion de l'aluminium.

Détecter ces types de corrosion à un stade précoce peut vous éviter des réparations coûteuses et vous aider à concentrer vos méthodes de prévention là où elles sont les plus nécessaires. Ensuite, nous verrons comment l'environnement — comme l'eau salée, l'humidité et les polluants — peut accélérer la corrosion du métal aluminium et quelles mesures vous pouvez prendre pour minimiser les risques.

Évaluer les facteurs environnementaux qui provoquent la corrosion de l'aluminium

Risques liés à l'exposition à l'humidité et au sel

Avez-vous déjà remarqué que l'aluminium en contact avec l'eau ou près de l'océan semblait vieillir plus rapidement ? L'environnement entourant votre aluminium — qu'il s'agisse d'une rampe d'escalier au bord de la mer ou d'un appareil installé dans une cave humide — joue un rôle important dans la rapidité avec laquelle il se corrode. Bien que l'aluminium soit naturellement résistant à de nombreux types de corrosion, certaines conditions peuvent dégrader sa couche d'oxyde protectrice, entraînant des dommages visibles.

Commençons par le principal responsable : l'eau salée. La corrosion de l'aluminium par l'eau salée se produit parce que les ions chlorure présents dans le sel attaquent la couche d'oxyde, rendant plus facile l'accès de l'humidité et de l'oxygène au métal sous-jacent. C'est pourquoi la corrosion de l'aluminium par l'eau salée est un problème courant pour les bateaux, les rampes d'escalier en bord de mer et les meubles extérieurs. Le résultat ? On observe souvent une couche blanche poudreuse ou même des piqûres – de petits trous qui peuvent s'approfondir avec le temps. (Aluminum Handrail Direct) .

Mais ce n'est pas seulement l'eau salée. L'eau stagnante de tout type, surtout si elle est légèrement acide ou alcaline, peut dégrader la couche d'oxyde. Même la condensation ordinaire ou l'humidité emprisonnée – pensez aux espaces intérieurs mal ventilés ou aux zones avec un mauvais drainage – augmente les risques. Alors, l'aluminium se corrode-t-il dans l'eau ? Oui, en particulier si l'eau contient des sels, des acides ou des bases en dehors de la plage de pH de 4 à 9.

Qualité de l'eau et considérations relatives au pH

Imaginez que vous nettoyiez de l'aluminium avec un produit de nettoyage puissant, ou que votre projet de construction expose l'aluminium à du béton humide. Les environnements à la fois acides et très alcalins peuvent dégrader la couche d'oxyde plus rapidement que prévu. Par exemple, le béton frais a un pH compris entre 12,5 et 13,5, bien supérieur à la zone sûre pour l'aluminium. Idéalement, gardez l'aluminium éloigné des substances dont le pH est inférieur à 4 ou supérieur à 9 pour éviter une attaque rapide.

C'est la même chose avec les sels de déneigement, les produits chimiques pour piscines et même les eaux pluviales polluées. Si vous voyez des dépôts de sel visibles ou des traînées sur le métal, c'est un signe d'alerte : la corrosion de l'aluminium due à l'eau salée est probable si vous ne rincez pas et ne protégez pas la surface.

Profils Intérieurs, Industriels et Marins

Comment les risques varient-ils selon l'emplacement de votre aluminium ? Examinez ce tableau basé sur des scénarios :

| Environnement | Risques Typiques | Mesures Recommandées |

|---|---|---|

| À l'intérieur (à sec) | Faible risque, sauf exposition à des produits chimiques de nettoyage ou à la condensation | Veillez à la ventilation et évitez les produits de nettoyage difficiles. |

| Industrie (urbaine) | Polluants acides/alcalins, poussière, éventuelle exposition au chlorure | Nettoyage régulier, revêtements de protection, contrôle du pH |

| Marine (côtière) | Haute humidité, saumure, humidité persistante | Calendrier de rinçage, revêtement en poudre, conception pour le drainage |

| Zone de déversement/bassin | Eau chlorée/salée, film salin visible, debout ou éclaboussée | Rincez fréquemment, isolez-le des autres métaux, vérifiez la présence de dépôts |

L'aluminium se corrode-t-il dans l'eau? Dans l'eau douce avec un pH neutre et un bon drainage, l'aluminium se débrouille bien. Mais dans l'eau salée ou dans les endroits où le drainage est médiocre et où l'humidité persiste, le risque de corrosion augmente considérablement.

- Rincer régulièrement les surfaces, surtout après exposition au sel

- Isoler l'aluminium du contact direct avec d'autres métaux dans les zones humides

- Assurer un bon égouttement—éviter l'eau stagnante et l'humidité emprisonnée

- Vérifier la présence de dépôts de sel visibles ou d'un résidu poudreux

- Utiliser des revêtements protecteurs ou de l'anodisation dans les zones à risque élevé

La combinaison de l'humidité prolongée et des chlorures favorise le piqûrement—if vous remarquez de la condensation et du sel, agissez rapidement pour éviter des dégâts accrus dus à la corrosion de l'aluminium par l'eau salée.

En identifiant ces facteurs environnementaux—que ce soit de l'aluminium en contact avec de l'eau, de l'air salin, ou des produits de nettoyage agressifs—vous pouvez évaluer rapidement les risques et intervenir. Ensuite, nous verrons comment le choix inapproprié d'éléments de fixation ou d'associations de métaux peut aggraver la situation, ainsi que les mesures à prendre.

Éviter la corrosion galvanique

Compréhension des couples galvaniques

Vous êtes-vous déjà demandé pourquoi le mélange de métaux — comme l'utilisation de boulons en acier inoxydable sur des rampes en aluminium — pouvait parfois entraîner une corrosion disgracieuse ? C'est l'effet de la corrosion galvanique. Lorsque deux métaux différents entrent en contact en présence d'un électrolyte (pensez à l'eau de pluie ou à l'embrun salin), l'un des métaux (l'anode) subit une corrosion accélérée, tandis que l'autre (la cathode) reste protégé. Dans le cas de l'aluminium et de l'acier inoxydable, l'aluminium agit comme anode et subit la corrosion en premier.

| Couple de métaux | Risque galvanique | Scénario courant |

|---|---|---|

| Aluminium et acier inoxydable | Élevé (particulièrement dans l'eau salée) | Rampes extérieures, quincaillerie marine |

| Aluminium & Acier au carbone | Modéré à élevé | Fixations structurelles, supports |

| Aluminium & Cuivre/Laiton | Très élevé | Bornes électriques, plomberie |

| Aluminium & Zinc/Acier galvanisé | Faible à modéré | Toiture, étanchéité |

Associations de fixations nuisibles à l'aluminium

Donc, l'acier inoxydable réagit-il avec l'aluminium ? Oui—surtout dans des environnements humides ou salins. Cette réaction entre l'acier inoxydable et l'aluminium est causée par leur différence de potentiel électrochimique. Plus l'écart entre les métaux dans la série galvanique est grand, plus le risque de corrosion de l'aluminium est élevé. Par exemple, l'utilisation de fixations en acier inoxydable sur des garde-corps en aluminium de bateau peut provoquer une corrosion rapide si elles ne sont pas isolées. Le risque augmente avec :

- Présence d'eau ou de sel (électrolyte)

- Grande surface de la fixation en acier inoxydable par rapport à la pièce en aluminium

- Contact direct entre métaux non revêtus

- Mauvais écoulement ou humidité piégée au niveau de l'assemblage

Mais toutes les combinaisons ne présentent pas un risque égal. Utiliser des fixations en aluminium sur des pièces en acier est encore pire—les fixations en aluminium vont se corroder rapidement, pouvant entraîner une défaillance structurelle.

| Couple de métaux | Risque | Atténuation |

|---|---|---|

| Acier inoxydable & Aluminium | Élevé (marin, extérieur) | Isoler avec des rondelles, appliquer des revêtements |

| Acier au carbone et aluminium | Modéré | Utiliser un ruban de protection, sceller les joints |

| Cuivre/laiton et aluminium | Très élevé | Éviter strictement le contact direct |

| Zinc/acier galvanisé et aluminium | Inférieur | Surveiller et entretenir les revêtements |

Stratégies d'isolation efficaces

Cela semble complexe ? C’est en réalité simple avec quelques astuces éprouvées sur le terrain. Voici comment éviter la réaction entre l’aluminium et l’acier, ou la corrosion de l’aluminium et de l’acier, au niveau des joints et des fixations :

- Utiliser des rondelles ou des joints non conducteurs (caoutchouc, plastique) entre les métaux

- Appliquer un revêtement résistant à la corrosion (époxy, apprêt, peinture) sur les deux surfaces avant l'assemblage

- Sceller les têtes de boulons et de vis avec une pâte inhibant la corrosion

- Prévoir un système d'écoulement : éviter les poches d'eau, incliner les surfaces et ajouter des trous d'écoulement

- Limiter la surface de contact : utiliser la plus petite surface d'éléments de fixation possible par rapport à la pièce en aluminium

- Inspectionner et entretenir régulièrement les revêtements dans des environnements difficiles

Sans isolation appropriée, les fixations en acier inoxydable dans de l'eau salée ou dans des conditions humides peuvent provoquer une corrosion par piqûres rapide et entraîner la défaillance de l'aluminium. Séparez toujours les métaux différents à l'aide de matériaux isolants et de revêtements protecteurs afin d'assurer une durabilité à long terme.

En suivant ces recommandations, vous réduirez considérablement les risques de corrosion entre l'acier inoxydable et l'aluminium ou de corrosion de l'acier inoxydable vers l'aluminium dans vos projets. Ensuite, découvrez comment des pratiques intelligentes de conception et d'installation, telles que l'évacuation de l'eau et l'isolation des joints, peuvent davantage prévenir la corrosion et maintenir vos structures en aluminium en excellent état visuel et fonctionnel.

Pratiques de conception et d'installation permettant d'éviter la corrosion de l'aluminium

Concevoir pour l'évacuation des eaux et le séchage

Lorsque vous préparez un projet utilisant de l'aluminium — qu'il s'agisse de cadres de fenêtres, de rampes ou de quincaillerie marine — la conception et l'installation de chaque élément peuvent déterminer sa durabilité à long terme. Pourquoi ? Parce que la corrosion commence souvent là où l'eau, la saleté ou d'autres contaminants s'accumulent. Si vous souhaitez véritablement éviter la corrosion de l'aluminium, la première étape consiste à maintenir le matériau aussi sec et propre que possible.

- Vérifier les matériaux à la livraison : Vérifier la présence de bosses, de rayures ou de contaminations pouvant compromettre la couche d'oxyde protectrice.

- Faciliter le drainage : Concevoir les profilés avec une pente adaptée, ajouter des trous d'évacuation et éviter les surfaces planes où l'eau pourrait s'accumuler.

- Éviter les fissures et les poches : Réduire au minimum les recouvrements serrés ou les joints où l'humidité ou les débris pourraient se coincer. Ces endroits sont particulièrement exposés à la corrosion par piqûres et par fissures.

- Soudure des bords : Toujours sceller les bords coupés et les angles à l'aide de revêtements ou de produits d'étanchéité compatibles afin d'éviter l'exposition du métal nu.

- Nettoyer les résidus après la fabrication : Éliminez la poussière, les lubrifiants et les empreintes digitales avant le montage afin de vous assurer que rien ne perturbe les revêtements ou les joints.

Isoler les métaux dissemblables aux joints

Vous êtes-vous déjà demandé pourquoi la corrosion ou la réaction entre l'aluminium et l'acier se produit si rapidement au niveau des fixations et des joints ? C'est parce que le contact direct entre l'aluminium et d'autres métaux, en particulier en présence d'humidité, crée une cellule galvanique dans laquelle l'aluminium corrode en premier. Pour éviter cela, isolez toujours l'aluminium de l'acier, du cuivre ou d'autres métaux en utilisant des matériaux non conducteurs.

| Type d'assemblage | Méthode d'isolement |

|---|---|

| Assemblage par boulon ou vis | Rondelle en plastique ou en caoutchouc/joint |

| Tôle superposée | Ruban de protection ou joint |

| Raccord de tuyauterie/tube | Manchon ou revêtement non conducteur |

| Équerre structurelle | Peindre ou appliquer une couche de poudre sur les deux surfaces avant le contact |

N'oubliez pas que même le meilleur plan de prévention de la corrosion de l'aluminium peut échouer si vous sautez l'isolation aux joints, en particulier dans des environnements marins ou industriels.

Mastics, joints et protection des bords

Vous ne savez pas comment éviter la corrosion de l'aluminium dans les endroits difficiles d'accès ? Utilisez des mastics et des joints de haute qualité et compatibles. Ceux-ci ne bloquent pas seulement l'humidité et les contaminants, mais ils amortissent également le joint pour prévenir l'usure mécanique. Choisissez toujours des produits homologués pour une utilisation avec l'aluminium : certains mastics ou adhésifs contiennent des produits chimiques qui peuvent effectivement accélérer la corrosion. Pour une protection optimale contre la corrosion de l'aluminium, assurez-vous que tous les bords exposés et les points de pénétration des fixations soient recouverts ou scellés immédiatement après l'installation (Groupe de corrosion) .

- Sceller les têtes des fixations et les bords avec un composé résistant à la corrosion

- Utiliser des joints ou des rubans à tous les joints métal-métal

- Réappliquer les revêtements après toute découpe ou ajustement sur site

La meilleure solution pour prévenir la corrosion de l'aluminium ? Maintenir l'eau en mouvement et l'empêcher de pénétrer dans les fissures : un bon drainage et une isolation réfléchie permettent d'éviter la plupart des problèmes dès le départ.

En suivant ces étapes éprouvées sur le terrain en matière de conception et d'installation, vous réduirez considérablement le risque de corrosion entre l'aluminium et l'acier et prolongerez la durée de vie de vos assemblages en aluminium. Ensuite, nous aborderons l'inspection et la surveillance, afin que vous puissiez identifier les signes avant-coureurs et agir avant que la corrosion ne devienne coûteuse.

Identifier et interpréter précocement la corrosion de l'aluminium

Ce qu'il faut rechercher lors des inspections

Lorsque vous examinez une structure en aluminium — qu'il s'agisse d'un cadre de fenêtre, d'une pièce de bateau ou d'un panneau industriel — quels éléments devez-vous vérifier ? La détection précoce est votre meilleure défense contre des réparations coûteuses et des dommages structurels. Bien que la corrosion de l'aluminium ne ressemble pas à la rouille orange classique, elle laisse de nombreux indices. Voici ce que vous devez surveiller :

- Dépôts blancs, grisâtres ou poudreux (oxyde d'aluminium)

- L'accumulation de poudre ou de croûte est souvent un signe de corrosion par crevasses ou crevasses

- Peinture/couche à bulles, à écailles ou à bulles (corrosion possible sous forme de filiforme ou sous-film)

- Des trous tranchants, des trous minuscules ou une surface rugueuse

- Marquages en forme de fil sous les revêtements (corrosion filiforme)

- Les bords soulevés, les fissures ou la délaminationattaque intergranulaire potentielle

- Zones où l'humidité persiste, où les dépôts de sel ou la saleté sont piégés

- Signes de corrosion galvanique dans les joints avec d'autres métaux

- Décoloration ou ternissement, parfois appelé "tardissement de l'aluminium"

N'oubliez pas les zones cachées ou difficiles d'accès: sous les fixations, les fissures intérieures et les joints sont des points chauds de corrosion de l'aluminium. Même une petite tache d'aluminium rouillé ou un seul fixateur en aluminium corrosif peut signaler un problème plus important sous la surface.

Des tests simples et ce qu'ils révèlent

Les contrôles visuels sont efficaces, mais parfois, vous avez besoin d'une certitude accrue. Effectuez ces essais rapides sur le terrain et utilisez ces outils pour confirmer ce que vous observez :

- Test de continuité : Utilisez un multimètre pour vérifier l'isolation entre l'aluminium et les fixations adjacentes – une continuité pourrait indiquer la perte d'une barrière de protection et un risque accru de corrosion galvanique.

- Test de frappe : Frappez doucement les surfaces à l'aide d'un outil en plastique ou en bois. Des sons creux ou mats peuvent indiquer un délaminage ou une corrosion cachée.

- Test à l'aimant : L'aluminium pur n'est pas magnétique ; une attraction magnétique pourrait signifier une contamination ou la présence de particules d'acier incrustées, ce qui peut accélérer la corrosion.

- Essuyage de surface : Passez un chiffon propre sur les zones ternes ou poudreuses. Une poudre blanche laissée sur le chiffon est un signe classique d'oxydation de l'aluminium.

Pour les équipements critiques, envisagez des méthodes d'essai non destructif (END) telles que la mesure ultrasonore de l'épaisseur ou les courants de Foucault. Celles-ci permettent de détecter un amincissement, des piqûres cachées, voire des fissures sous-jacentes, sans endommager la pièce (Voliro) . Pour des évaluations plus formelles, l'ASTM et la NACE proposent des procédures standardisées pour évaluer la corrosion, notamment des évaluations visuelles, des mesures de profondeur des piqûres et des tests de trempage en laboratoire.

Comment interpréter les résultats

Une fois les observations recueillies, il est temps d'analyser ce que vous voyez. Utilisez le tableau ci-dessous pour relier les signes courants aux causes probables et aux actions appropriées :

| Observation | Cause probable | Action suggérée |

|---|---|---|

| Poudre blanche, surface mate | Oxydation générale, corrosion précoce | Nettoyer, surveiller, appliquer un revêtement protecteur |

| Piqûres ou petits trous | Corrosion par piqûres (chlorures, eau stagnante) | Éliminer les dépôts, traiter, améliorer le drainage |

| Traces filiformes sous la peinture | Corrosion filiforme (humidité sous le revêtement) | Dégarnir, nettoyer, recouvrir avec un joint d'étanchéité approprié |

| Corrosion autour des fixations/joints | Attaque galvanique, perte d'isolation | Vérifier l'isolation, remplacer par des fixations isolées |

| Fissures, bords soulevés | Corrosion intergranulaire ou par contrainte | Évaluer la gravité, consulter le service technique pour réparation |

| Aluminium rouillé ou taches brunes | Particules de fer incrustées, contamination | Retirer, nettoyer soigneusement, surveiller de près |

| Matité persistante ou « ternissement de l'aluminium » | Oxydation superficielle, exposition atmosphérique | Polir, nettoyer, envisager un revêtement protecteur |

- Vérifier toutes les surfaces, y compris les joints et fixations cachés, tous les 6 à 12 mois ou après un événement météorologique majeur.

- Noter les résultats avec la date, l'emplacement et la gravité pour le suivi des tendances (voir exemple de registre ci-dessous).

- Utiliser des normes du secteur (telles que les guides ASTM pour la corrosion par piqûres et la corrosion sous crévice) pour établir des références et prioriser les réparations.

Modèle de registre d'inspection : Date : __________ | Emplacement : __________ | Observation : __________ | Gravité (Faible/Moyenne/Élevée) : __________ | Mesure prise : __________

La détection précoce de la corrosion sur l'aluminium — qu'il s'agisse de piqûres, de corrosion filiforme ou d'un simple ternissement — permet de préserver l'aspect de surface et la résistance structurelle. Des inspections régulières, basées sur des normes, constituent votre meilleur moyen pour réduire les coûts liés au cycle de vie et éviter des défaillances imprévues.

Ensuite, nous vous guiderons à travers des étapes pratiques de nettoyage et de remédiation, afin que vous sachiez exactement comment traiter l'aluminium corrodé et restaurer sa protection avant que les dégâts ne s'aggravent.

Procédures de remédiation pour nettoyer et restaurer l'aluminium

Nettoyage progressif et préparation de surface

Lorsque vous remarquez des taches mates, une poudre blanche ou des piqûres sur l'aluminium, il est temps d'agir avant que les dommages ne se propagent. Vous vous demandez comment éliminer la corrosion de l'aluminium sans endommager le métal ? Voici une approche pratique, étape par étape, pour nettoyer l'aluminium corrodé et le préparer à une protection à long terme — que vous traitiez un barbecue de jardin, une rampe marine ou un panneau industriel.

- Isoler la zone : Si possible, retirez la pièce endommagée ou masquez les matériaux environnants. Cela empêche la contamination croisée et rend le nettoyage plus sûr et plus efficace.

- Nettoyage initial : Utilisez une brosse douce ou un chiffon pour éliminer la saleté et les débris lâches. Pour un nettoyage général, mélangez du liquide vaisselle doux avec de l'eau tiède et frottez doucement la surface. Évitez les tampons agressifs ou abrasifs sur l'aluminium anodisé ou recouvert.

- Cibler les taches et l'oxydation : Pour les taches tenaces ou les marques sur l'aluminium, préparez une pâte avec du bicarbonate de soude et de l'eau. Appliquez-la avec un tampon non abrasif et frottez doucement. Pour l'oxydation visible (poudre blanche ou grise), utilisez une solution à parts égales de vinaigre blanc ou de jus de citron et d'eau. Essuyez la zone affectée avec un chiffon doux imbibé de la solution, puis rincez soigneusement.

- Traiter la corrosion plus profonde : En cas de piqûres ou de corrosion par piqûres, utilisez un tampon abrasif non tissé (jamais de laine d'acier ou de brosses métalliques) pour éliminer soigneusement les produits de corrosion. Soyez doux – un frottement agressif peut endommager la couche d'oxyde protectrice ou laisser des rayures qui favoriseront une corrosion ultérieure (AvalonKing) .

- Rincez et séchez : Rincez toujours abondamment à l'eau claire après tout nettoyage ou traitement chimique. Séchez à l'aide d'un chiffon microfibre afin d'éviter les traces d'eau et la corrosion sous-film

- Vérifiez et répétez si nécessaire : Si la corrosion persiste, répétez les étapes ci-dessus ou envisagez un traitement commercial contre la corrosion de l'aluminium. Suivez les instructions du fabricant pour tous les produits utilisés.

- Polissage ou protection : Une fois la surface propre, appliquez un polish ou une cire pour aluminium afin de restaurer l'éclat et ajouter une couche protectrice temporaire. Pour les objets nécessitant une protection à long terme ou une repeinte, assurez-vous que la surface soit parfaitement propre et sèche avant de poursuivre.

Réparation des Piqures et Corrosion par Fente

La corrosion par piqûres et la corrosion sous les joints nécessitent une attention particulière. Après avoir éliminé les dépôts visibles, inspectez la zone pour détecter toute rugosité ou taches sombres persistantes. Une abrasion légère à l'aide d'un tampon non tissé peut être nécessaire. Pour les piqûres profondes, un comblement suivi d'un ponçage pourra être requis avant la réapplication d'un revêtement ou d'une peinture. Vérifiez toujours la compatibilité des produits de comblement et des revêtements avec l'alliage d'aluminium utilisé.

Préparation pour le revêtement ou l'anodisation

Prévoyez-vous de recouvrir ou d'anodiser ? La préparation de la surface est essentielle. Éliminez toutes traces de corrosion, de taches et de résidus de nettoyage. Pour les alliages d'aluminium industriels ou structurels, appliquez les traitements de surface recommandés, tels qu'un décapage léger à l'acide ou un traitement au zingage, si requis par le système de revêtement (Finition et revêtement) . Consultez toujours la fiche technique du fournisseur du revêtement afin d'assurer une bonne adhérence et une durabilité à long terme.

- Faire: Testez votre solution de nettoyage sur une petite zone peu visible avant de l'appliquer sur l'ensemble de la surface.

- Faire: N'utilisez que des tampons non abrasifs et des produits de nettoyage doux, sauf indication contraire du fabricant.

- Ne pas : Utilisez de la laine d'acier, des brosses métalliques ou des produits chimiques agressifs susceptibles de rayer ou dégrader la couche protectrice.

- Ne pas : Ne rincez pas : les résidus de nettoyants peuvent provoquer une corrosion ou des taches supplémentaires.

Rincez et séchez toujours soigneusement après le nettoyage : l'humidité résiduelle est une cause fréquente de corrosion sous-film et peut annuler vos efforts.

En suivant ces étapes, vous éliminerez efficacement la corrosion de l'aluminium, restaurerez son apparence et préparerez le terrain pour une protection à long terme. Traiter l'aluminium corrodé ne concerne pas seulement l'esthétique, mais aussi l'allongement de la durée de vie et des performances de votre investissement. Ensuite, nous verrons comment le choix d'un alliage et l'application de finitions protectrices peuvent faciliter l'entretien futur.

Guide de Sélection des Alliages pour la Résistance à la Corrosion

Tendance à la Corrosion par Série

Le choix de l'alliage d'aluminium approprié peut sembler intimidant, surtout lorsque l'on compare la résistance à la corrosion, la solidité et la soudabilité. Mais voici la bonne nouvelle : une compréhension basique des séries d'alliages permet rapidement de réduire les options et d'éviter des erreurs coûteuses. Que vous construisiez une rambarde marine, un récipient sous pression ou un élément décoratif, le bon choix commence par la connaissance des performances de chaque série dans des conditions réelles.

| Série alliée | Résistance à la corrosion | Applications Typiques |

|---|---|---|

| 1xxx (Aluminium pur) | Très élevé | Conducteurs électriques, réservoirs chimiques, panneaux décoratifs |

| 2xxx (allié au cuivre) | Faible | Aéronautique, pièces à haute résistance (nécessite souvent un revêtement) |

| 3xxx (allié au manganèse) | Bon | Casseroles, poêles, échangeurs de chaleur, canettes de boissons |

| 5xxx (allié au magnésium) | Excellente (même en environnement marin) | Construction navale, réservoirs de stockage, récipients sous pression, structures marines |

| 6xxx (magnésium et silicium) | Moyen à Bon | Extrusions, profilés architecturaux, structures à usage général |

| 7xxx (Alliage de zinc) | Faible à modéré | Aéronautique, applications à haute résistance |

Choix des alliages en fonction de l'environnement

Rendons cela pratique. Imaginez que vous sélectionnez un matériau pour la coque d'un bateau ou un quai. Dans ce cas, l'aluminium résistant à la corrosion est indispensable : vous choisirez donc un alliage de la série 5xxx comme le 5083 ou le 5086, qui résiste bien à l'eau salée et à la soudure. En revanche, si vous avez besoin d'une grande résistance pour des pièces aéronautiques mais que vous pouvez utiliser des revêtements et prendre des précautions supplémentaires, un alliage des séries 2xxx ou 7xxx pourrait convenir.

- série 1xxx : Meilleur lorsque la résistance maximale résistance à la corrosion de l'aluminium et la conductivité électrique sont plus importantes que la résistance mécanique.

- série 3xxx : Adaptée au traitement des aliments, aux garnitures automobiles et aux échangeurs thermiques, là où la formabilité et une résistance modérée à la corrosion sont essentielles.

- série 5xxx : Idéale pour les environnements marins et les utilisations extérieures difficiles ; très soudable et offre la meilleure résistance à la corrosion parmi les alliages courants.

- série 6xxx : Très utilisée pour les profilés architecturaux et structurels ; allie résistance, usinabilité et résistance modérée — pensez à des cadres de fenêtres ou des rampes d'escalier.

- série 2xxx & 7xxx : À utiliser uniquement lorsque vous avez besoin d'une grande résistance mécanique et que vous pouvez protéger la surface par des revêtements ou un capotage, ces séries étant moins résistantes à la corrosion.

Équilibre entre résistance et durabilité

Cela semble compliqué ? Voici un guide rapide pour vous aider à décider :

- Pour maritime ou eau salée : choisissez la série 5xxx pour une excellente résistance à la corrosion (par exemple, 5083, 5086, 5456).

- Pour structurel ou architecture : la série 6xxx (comme 6061) offre un bon équilibre entre usinabilité, soudabilité et résistance modérée.

- Pour décoratif ou électrique : séries 1xxx ou 3xxx pour une haute conductivité et une bonne formabilité.

- Pour haute résistance : séries 2xxx ou 7xxx, mais uniquement avec une protection de surface.

- Adaptez toujours le choix de l'alliage à l'environnement et à la méthode d'assemblage : les joints soudés peuvent nécessiter un alliage différent de celui utilisé pour les assemblages boulonnés.

Le meilleur alliage d'aluminium résistant à la corrosion ne donnera pas de bons résultats si la conception retient l'eau ou est associée à des métaux incompatibles — prenez toujours en compte l'environnement et les détails d'assemblage en même temps que le choix de l'alliage.

En comprenant les compromis et les utilisations typiques de chaque série d'alliages, vous pourrez choisir en toute confiance l'aluminium adapté à votre projet, qu'il s'agisse de privilégier la résistance à la corrosion, la soudabilité ou la résistance structurelle. Ensuite, nous comparerons les finitions et revêtements protecteurs, afin d'augmenter encore la durabilité et d'adapter votre choix aux besoins spécifiques de votre projet.

Comparaison des méthodes de protection

Choisir la bonne méthode de protection

Lorsque vous investissez dans de l'aluminium pour des balustrades extérieures, des panneaux architecturaux ou des quincailleries marines, la grande question est souvent la suivante : quelle est la meilleure méthode de protection ? L'aluminium est-il naturellement résistant à la rouille, ou a-t-il besoin d'une protection supplémentaire ? La vérité est qu'encore que l'aluminium soit naturellement résistant à la corrosion grâce à sa couche d'oxyde, des conditions réelles telles que l'abrasion, le brouillard salin et la pollution peuvent dégrader cette barrière. C'est pourquoi la protection de surface est essentielle pour maximiser la durée de vie et l'apparence de votre projet.

| Méthode de protection | Comment ça fonctionne | Apparence | Durabilité | Entretien | Meilleurs usages |

|---|---|---|---|---|---|

| Anodisation (Type II/III) | Épaissit électrochimiquement la couche d'oxyde d'aluminium ; essentiel pour le métal | Métallique, peut être transparent ou teinté | Élevée (en particulier l'anodisation dure) ; résistante à l'abrasion et aux intempéries | Faible ; peut être renouvelée par nettoyage | Portes, vitrines, applications marines, surfaces à fort trafic |

| Peinture (liquide/PVDF) | Une résine organique forme un film coloré et protecteur | Gamme étendue de couleurs, aspect lisse ou mat | Moyenne à élevée (dépend de la résine/type) | Moyenne ; nécessite une repeinture si le film est endommagé | Panneaux architecturaux, toitures, baguettes décoratives |

| Revêtement en poudre | Couche de résine fusionnée thermiquement, plus épaisse qu'une peinture | Couleurs riches, différentes textures | Élevée (en particulier résistance à l'abrasion/au choc) | Faible à moyenne ; retouches nécessaires en cas d'éclats/rayures | Mobilier extérieur, rampes d'escalier, pièces industrielles |

| Revêtements de conversion (p. ex., revêtement PEO, EN) | Procédé chimique ou plasma créant une couche céramique/nickel | Aspect mat céramique, métallique ou grisâtre | Très élevée (en particulier PEO pour l'usure/la corrosion) | Faible ; durable, difficile à retoucher | Pièces moteur, électroniques, environnements difficiles |

| Mastics et films barrière | Revêtements flexibles ou rubans scellant les joints, bords ou fixations | Transparent ou coloré, généralement caché | Variable ; dépend de l'exposition | Inspection/remplacement périodique | Joints, coutures, sous les fixations |

Anodisation, peinture ou poudre ?

Alors, comment faire votre choix ? Imaginez que vous construisez une vitrine : l'anodisation est souvent choisie pour son aspect métallique, sa résistance à l'abrasion et son faible entretien - idéale pour les portes et les rampes passantes. Pour les façades rideaux ou les toitures où la constance des couleurs et la résistance aux UV sont importantes, la peinture PVDF est la référence, offrant une excellente durabilité et une large gamme de teintes. La peinture en poudre se distingue lorsque vous souhaitez une finition résistante et vive pour du mobilier ou des pièces industrielles, et elle est particulièrement efficace pour résister aux chocs et à l'abrasion.

Les revêtements de conversion tels que l'oxydation électrolytique plasma (PEO) ou le plaquage chimique nickel sont idéaux pour des conditions extrêmes d'usure ou des environnements chimiques agressifs — pensez à des blocs-moteurs ou à des composants électroniques. Pour les joints et les fixations, les joints et les films de protection offrent une protection localisée là où les revêtements pourraient être endommagés.

Revêtements de conversion et joints

Vous vous demandez si ces finitions rendent l'aluminium étanche à l'eau ? Bien qu'aucun revêtement ne puisse rendre l'aluminium 100 % étanche dans toutes les situations, une finition bien choisie — combinée à une conception adéquate — peut rendre l'aluminium résistant à la rouille pour la plupart des applications pratiques. L'essentiel est d'adapter la méthode à l'environnement et à l'usure prévue. Par exemple, les revêtements PEO offrent une dureté similaire à celle de la céramique et des performances élevées en termes de résistance à la corrosion de l'aluminium, en particulier lorsque l'abrasion et l'attaque chimique constituentent des risques. (Keronite) .

- Anodisé pour l'abrasion et l'apparence métallique

- Peinture (PVDF) pour la couleur, la stabilité UV et la réparabilité

- Poudré pour la résistance aux chocs et à l'abrasion

- Revêtements de conversion pour zones à usure élevée et corrosion élevée

- Produits d'étanchéité/barrières aux joints, fixations et bords coupés

La préparation de la surface est essentielle — quelle que soit la méthode utilisée, une surface propre et bien préparée constitue le facteur n°1 pour une réussite du revêtement et une protection durable contre l'oxydation de l'aluminium.

En résumé, bien que l'aluminium oxydé soit naturellement résistant, le choix de la finition appropriée fait toute la différence lorsque la durabilité, l'esthétique et l'entretien sont importants. Ensuite, nous conclurons par un plan d'action pour trouver des profilés de qualité permettant de mettre en œuvre ces stratégies de protection.

Approvisionnement et fabrication de profilés en aluminium résistants à la corrosion

Du savoir à l'action

Maintenant que vous connaissez les faits — l'aluminium rouille-t-il, l'aluminium rouille-t-il dans l'eau, comment prévenir les problèmes liés à l'aluminium et à la rouille — que faire ensuite ? La véritable valeur réside dans l'application de ces connaissances à vos projets. Que vous achetiez des profilés pour l'automobile, l'architecture ou le maritime, la clé d'une performance durable repose toujours sur trois priorités :

- Choisissez le bon alliage et finition: Adaptez votre alliage d'aluminium et le traitement de surface à l'environnement et à l'exposition prévue. Toutes les extrusions ne sont pas égales : les applications marines, automobiles et extérieures exigent une forte résistance à la corrosion ainsi qu'un revêtement protecteur adapté.

- Prévoyez l'évacuation et l'isolation : Assurez-vous que vos assemblages favorisent l'écoulement de l'eau, évitent les fissures et utilisent des matériaux isolants aux joints afin de prévenir la corrosion de l'aluminium et de l'acier. N'oubliez pas que des détails de conception comme les trous d'évacuation et les rondelles non conductrices constituent votre première défense contre l'attaque galvanique.

- Engagez-vous dans l'inspection et le nettoyage : Des contrôles réguliers et un entretien adéquat, en particulier après exposition à l'humidité ou au sel, permettent de détecter les problèmes avant qu'ils ne s'aggravent. Même la meilleure protection peut être compromise si elle est négligée avec le temps.

Liste de vérification des bâtiments résistants à la corrosion

Êtes- vous prêt à mettre ces principes en pratique? Utilisez cette liste de contrôle pour vous assurer que votre prochain projet est construit pour durer:

- Évaluez l'environnement : Est-ce un environnement marin, industriel ou exposé à des mouillages fréquents ? Les zones à risque élevé nécessitent des précautions supplémentaires et l'utilisation d'un alliage adapté.

- Vérifiez la compatibilité des fixations : L'acier inoxydable réagit-il avec l'aluminium dans votre application ? Utilisez des matériaux d'isolation pour empêcher la corrosion entre l'acier inoxydable et l'aluminium au niveau des jonctions.

- Choisissez la meilleure protection : Anodisation, peinture en poudre ou revêtements de conversion — sélectionnez celle qui convient à votre environnement et à vos attentes en matière d'entretien.

- Prévoyez l'évacuation des eaux : Intégrez des pentes, des trous d'évacuation et évitez les zones où l'eau pourrait s'accumuler. Une bonne évacuation est la solution la plus simple pour éviter la corrosion de l'aluminium en présence d'eau.

- Prévoyez des inspections régulières : Documentez les résultats, nettoyez les surfaces et intervenez rapidement à la moindre trace de corrosion.

Où acheter des profilés de qualité

Lorsque la fiabilité et la résistance à la corrosion sont des critères essentiels, la provenance est aussi importante que la conception. Voici un tableau comparatif présentant les principaux fournisseurs, mettant l'accent sur des solutions techniques adaptées à la maîtrise de la corrosion :

| Fournisseur | Caractéristiques principales | Maîtrise de la corrosion | Idéal pour |

|---|---|---|---|

| Shaoyi Metal Parts Supplier | De qualité automobile, certifié IATF 16949, intégrant la fabrication, la conception pour la fabrication (DFM), usinage CNC, traitements de surface | Anodisation avancée, électrophorèse, phosphatation, galvanisation pour environnements sévères | Extrusions personnalisées haute performance |

| Bonnell Aluminum | Fabrication sur mesure, large gamme de finitions | Revêtements protecteurs, expérience dans les domaines maritime et industriel | Construction, équipementier (OEM), automobile |

| Extrusions en aluminium APEL | Flexibilité de conception, haute résistance à la corrosion | Options de finition adaptées au maritime et au solaire | Bâtiment, transport, solaire |

| TSLOTS par Bonnell | Profilés modulaires fabriqués aux États-Unis | Revêtements thermodurcissables résistants, montage facile | Protection des machines, postes de travail |

Le principal enseignement : c'est l'environnement et vos choix de conception — et pas seulement le matériau — qui déterminent si l'aluminium et la rouille deviennent un problème. Investissez dans l'alliage approprié, le bon fini et les détails de montage adéquats pour garantir que vos composants restent solides et attrayants pendant des années.

Grâce à ces étapes, vous pourrez répondre en toute confiance à des questions telles que « l'aluminium rouille-t-il en extérieur » ou « l'aluminium rouille-t-il dans l'eau » — et plus important encore, vous éviterez les problèmes avant qu'ils ne surviennent. Pour des profilés sur mesure qui prennent en compte dès le départ l'évacuation de l'eau, l'isolation galvanique et la qualité du fini, envisagez Shaoyi Metal Parts Supplier comme partenaire privilégié pour des solutions en aluminium intelligentes contre la corrosion.

Questions fréquemment posées sur la corrosion de l'aluminium

1. L'aluminium peut-il rouiller comme l'acier ou le fer ?

L'aluminium ne rouille pas car la rouille est spécifique aux métaux ferreux. En revanche, l'aluminium forme une fine couche d'oxyde qui le protège d'une corrosion ultérieure. Toutefois, dans des environnements agressifs, cette couche peut se dégrader, entraînant une corrosion sans toutefois être de la rouille traditionnelle.

2. Quels environnements provoquent la corrosion la plus rapide de l'aluminium ?

L'aluminium se corrode le plus rapidement dans des environnements à forte humidité, exposés au sel ou à des produits chimiques agressifs. Les environnements côtiers, marins et industriels, ainsi que les zones avec un mauvais drainage ou des contacts fréquents avec des sels de déneigement, augmentent le risque de corrosion en dégradant la couche d'oxyde protectrice.

3. Comment éviter la corrosion galvanique entre l'aluminium et d'autres métaux ?

Pour éviter la corrosion galvanique, isolez toujours l'aluminium de métaux différents comme l'acier inoxydable ou le cuivre en utilisant des rondelles non conductrices, des joints ou des revêtements. Conceptionnez les assemblages pour éviter l'humidité emprisonnée et utilisez des fixations compatibles afin de réduire le risque de corrosion aux points de contact.

4. Quels sont les meilleurs traitements de surface pour protéger l'aluminium contre la corrosion ?

Les traitements de surface efficaces incluent l'anodisation, le revêtement en poudre, la peinture et les couches de conversion. Ces méthodes renforcent la couche d'oxyde naturelle, offrant une protection supplémentaire contre l'humidité, le sel et l'abrasion, en particulier dans des environnements exigeants tels que les applications automobiles ou marines.

5. Pourquoi le service de profilés en aluminium automobile de Shaoyi est-il idéal pour les applications sujettes à la corrosion ?

Le service de Shaoyi intègre des traitements de surface avancés tels que l'anodisation, l'électrophorèse et la galvanisation, qui améliorent considérablement la résistance à la corrosion de l'aluminium. Leur processus certifié IATF 16949 garantit la qualité et la fiabilité, rendant leurs pièces adaptées aux applications automobiles et à d'autres situations difficiles.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —