Utilisations de l'aluminium dans l'industrie pour réduire le poids et les coûts

Pourquoi l'aluminium est partout dans l'industrie

Qu'est-ce que l'aluminium et pourquoi l'industrie en dépend

Quand vous saisissez une canette de soda, regardez par la fenêtre d'un gratte-ciel ou voyagez dans une voiture ou un avion moderne, vous voyez probablement l'aluminium à l'œuvre. Mais qu'est-ce que l'aluminium exactement, et pourquoi est-il si largement utilisé ? La réponse réside dans ses propriétés uniques qui en font un matériau incontournable pour d'innombrables applications industrielles. Le utilisations de l'aluminium dans l'industrie s'étendent des transports à la construction, aux systèmes électriques, à l'emballage, et au-delà, poussées par le besoin de matériaux à la fois légers et durables.

Aluminium contre Alluminium : Deux orthographes, un seul métal

Vous avez peut-être remarqué la présence des deux formes « aluminum » et « aluminium » dans divers textes. Les deux orthographes sont correctes : « aluminum » est la forme privilégiée en Amérique du Nord, tandis que « aluminium » est utilisée au Royaume-Uni et dans la plupart des autres pays du monde. Cette différence remonte au début du XIXe siècle, lorsque scientifiques et dictionnaires se sont écartés sur l'orthographe standard. Aujourd'hui, l'Union internationale de chimie pure et appliquée reconnaît les deux formes, vous pouvez donc utiliser l'une ou l'autre selon votre public ou votre région. Quel que soit l'orthographe choisie, les performances et la polyvalence du métal restent identiques.

Propriétés fondamentales favorisant son adoption

Pourquoi l'aluminium est-il léger tout en étant si résistant par rapport à son poids ? La réponse commence par sa densité —environ 2,7 g/cm³—qui est environ le tiers de celle de l'acier. Cela signifie que les ingénieurs peuvent concevoir des composants beaucoup plus légers, permettant aux industries de réduire leur consommation d'énergie et leurs coûts en matières premières. Mais l'aluminium est-il lourd comparé à d'autres métaux ? Pas du tout ; au contraire, sa faible densité constitue même l'un de ses plus grands avantages.

Donc, l'aluminium est-il résistant ? Bien que l'aluminium pur soit plus mou que l'acier, son rapport résistance-poids augmente considérablement lorsqu'il est allié à d'autres éléments. Cela le rend idéal pour les applications où la résistance et le faible poids sont des critères essentiels, comme les structures d'aéronefs, les carrosseries de véhicules et les panneaux structurels.

- Léger : Réduit la consommation de carburant et la charge structurelle dans les véhicules et les bâtiments.

- Résistance à la corrosion : Il forme naturellement une couche d'oxyde protectrice, ce qui le rend adapté aux environnements marins, extérieurs et à l'emballage.

- Conductivité thermique et électrique : Très approprié pour les dissipateurs thermiques, les lignes de transmission électrique et l'électronique.

- Soudabilité : Peut être combiné à des éléments tels que le magnésium, le silicium et le cuivre afin d'adapter sa résistance, sa ductilité et sa formabilité.

- Recyclabilité : L'aluminium peut être recyclé à plusieurs reprises avec une perte minimale de qualité, ce qui réduit la consommation d'énergie et favorise la durabilité.

| Propriété | Bénéficier | Impact industriel |

|---|---|---|

| Faible densité (2,7 g/cm³) | Léger | Permet des véhicules économes en carburant, une manipulation facilitée et une réduction des charges structurelles |

| Résistance à la corrosion | Longue durée de vie | Idéal pour les applications marines, de construction et d'emballage |

| Haute conductivité | Transfert thermique/électrique efficace | Utilisé dans le câblage électrique, l'électronique et les échangeurs de chaleur |

| Soudabilité | Propriétés personnalisables | Résistance et formabilité adaptées à des utilisations spécifiques |

| Recyclabilité | Consommation d’énergie réduite | Soutient l'économie circulaire et réduit l'impact environnemental |

De la mine au métal : un aperçu rapide

L'aluminium est principalement extrait du minerai de bauxite. Le processus consiste à raffiner la bauxite en alumine (Al₂O₃), puis à la réduire en métal aluminium pur par électrolyse. Ce parcours, de la mine au métal fini, est intensif en énergie, mais il produit un matériau qui peut être recyclé indéfiniment, en en faisant un choix durable pour l'industrie (source) .

Associez les propriétés de l'aluminium à l'environnement, au cas de charge et au cycle de vie pour maximiser sa valeur.

En résumé, la combinaison unique de faible poids, de résistance, de résistance à la corrosion et de recyclabilité explique pourquoi les utilisations de l'aluminium dans l'industrie ne cessent de s'étendre. Que vous conceviez une voiture, construisiez un gratte-ciel ou emballiez des aliments, comprendre ces propriétés vous aide à faire des choix plus judicieux en matière de matériaux pour la performance et le coût.

Où l'industrie utilise le plus l'aluminium

Où la demande en aluminium se concentre

Vous êtes-vous déjà demandé où allait tout cet aluminium après son départ de la raffinerie ? La réponse : partout. Les utilisations de l'aluminium dans l'industrie vont des structures d'avions massives au papier d'aluminium dans votre tiroir de cuisine. Mais certains secteurs dépendent davantage de ce métal que d'autres — chacun pour des raisons spécifiques liées au faible poids de l'aluminium, à sa résistance à la corrosion et à sa formabilité. Analysons les principales industries et voyons comment différentes formes, comme les profilés, les tôles d'aluminium et les pièces moulées, s'appliquent dans des cas concrets.

| Secteur | Formes de produits dominantes | Facteurs clés de sélection | Exemples typiques de produits |

|---|---|---|---|

| Transport (automobile, aéronautique, ferroviaire) | Profilés, tôles d'aluminium, plaques, pièces moulées | Réduction du poids, efficacité énergétique, résistance | Châssis de voiture, carrosserie, fuselage d'avion, caisses de train |

| Bâtiment et Construction | Profilés, tôles, plaques, profilés en U en aluminium, poutres | Résistance à la corrosion, flexibilité de conception, facilité de fabrication | Châssis de fenêtres, façades rideaux, toitures, supports structurels |

| Électrique & Électronique | Fil (par exemple fil électrique en aluminium 4/0), feuillard, profilés | Conductivité, légèreté, ductilité | Lignes de transmission électrique, dissipateurs thermiques, connecteurs |

| Emballage | Feuille d'aluminium, tôle, bobine pour canettes | Propriétés barrière, formabilité, recyclabilité | Canettes de boissons, plateaux alimentaires, emballages flexibles |

| Équipements et machines industriels | Tôlerie, profilés, fonderie, barres | Rapport résistance-poids, usinabilité, résistance à la corrosion | Châssis de machines, carénages, systèmes de convoyage |

| Maritime | Tôle, plaque, profilés | Résistance à la corrosion, faible poids | Coques de bateaux, superstructures, passerelles |

- Allégement est une tendance majeure dans les domaines des transports et de la construction, stimulant la demande de produits en aluminium extrudé et en feuilles.

- Électrification dans les véhicules et les infrastructures accroît le besoin de formes conductrices telles que le câble aluminium 4/0.

- Circularité et la durabilité favorisent l'utilisation accrue de contenu recyclé dans l'emballage et les matériaux de construction.

Applications dans les transports, l'emballage et la construction

Dans le secteur des transports, la faible densité de l'aluminium permet aux véhicules, trains et aéronefs d'être plus légers, de consommer moins de carburant et de transporter plus de charge. Par exemple, les ingénieurs automobiles utilisent des tôles et des profilés en aluminium pour les carrosseries et les composants du châssis, tandis que l'aéronautique s'appuie sur des tôles en aluminium et des alliages spécialisés pour répondre aux normes strictes de performance et de sécurité. Les systèmes ferroviaires privilégient l'aluminium pour les trains à grande vitesse, réduisant le frottement et les besoins d'entretien.

La construction est un autre domaine où l'utilisation industrielle de l'aluminium brillant. Des cadres de fenêtres aux systèmes de façades rideaux, les profils extrudés et les tôles offrent aux architectes la liberté de concevoir des structures légères et résistantes à la corrosion. Les plaques et les profilés en aluminium sont également utilisés comme supports structurels et pour les toitures, rendant les bâtiments à la fois durables et visuellement impressionnants.

Rôles dans l'Électrique et l'Électronique

La conductivité de l'aluminium est une révolution pour l'industrie électrique. Les lignes électriques utilisent souvent des câbles en aluminium 4/0 pour la transmission sur de longues distances, car ils sont plus légers et économiques que le cuivre. À l'intérieur des appareils, les dissipateurs thermiques et les connecteurs extrudés évacuent la chaleur et assurent des performances stables. Les feuilles et les feuillards d'aluminium sont couramment utilisés dans l'électronique, des boîtiers de smartphones aux carrosseries des LED.

Emballage, Équipements Industriels et Applications Marines

Promenez votre regard dans votre cuisine et vous remarquerez certaines utilisations les plus courantes de l'aluminium : canettes de boissons, plateaux pour aliments et emballages en feuille souple. La combinaison de malléabilité, de non-toxicité et de recyclabilité rend l'aluminium imbattable pour les emballages. Dans les équipements industriels, des tôles et barres d'aluminium usinables sont choisies pour les châssis, les boîtiers et les systèmes de convoyage, offrant une bonne résistance sans poids excessif. Les applications marines exploitent la résistance à la corrosion de l'aluminium, utilisant des tôles et des plaques pour les coques et les superstructures.

En vous déplaçant d'un secteur à l'autre, vous remarquerez que le choix de la forme du produit — tôle d'aluminium, plaques, profilés extrudés ou fils — est directement liée aux exigences de performance et aux conditions environnementales de l'application. Ensuite, nous verrons comment ces formes sont fabriquées pour répondre précisément aux exigences en matière de résistance, de finition et de précision dimensionnelle.

Comment sont fabriqués les pièces en aluminium

Extrusion contre laminage contre coulée : quel procédé convient à vos besoins ?

Lorsque vous examinez l'immense variété des applications de l'aluminium — cadres de voitures, profilés de fenêtres, canettes de boissons ou encore carrosseries de machines — il est facile d'oublier le parcours complexe qui va du billet brut à la pièce finie. Le procédé de fabrication choisi ne détermine pas seulement le produit final, mais influence également le coût, la qualité de surface et les performances. Comment l'industrie exploite-t-elle alors la malléabilité et la polyvalence légendaires de l'aluminium ?

Analysons les procédés de mise en forme les plus courants pour les pièces industrielles en aluminium :

| Process | Formes typiques | Tolérance dimensionnelle | Finition de surface | Coût d'outillage | Extensibilité |

|---|---|---|---|---|---|

| Extrusion | Profilés à section constante (pleins, creux, semi-creux) | ±0,1–0,4 mm (selon le profil) | Excellente (à l'état extrudé) ; peut être améliorée par anodisation | Modérée (400 à 5 000 USD et plus) | De la maquette à la production de grande série |

| D'autres | Tôles, plaques, feuilles | Élevée (en particulier pour l'épaisseur) | Très bon (peut être poli miroir) | Élevé (laminoirs, matrices) | Meilleur pour les grandes séries |

| COULÉ | Formes 3D complexes | Modéré (nécessite souvent une usinage complémentaire) | Variable (peut nécessiter un usinage ou un finissage) | Élevé (en particulier pour les moules d'injection de pièces sous haute pression) | Meilleur pour les grandes séries |

| Forgeage | Pièces chargées et compactes | Élevé (après usinage de finition) | Bon (après usinage) | Élevé (matrices fermées) | Volume moyen à élevé |

| Usinage CNC | Détails précis, prototypes | Très élevé (possible au niveau micronique) | Excellent | Faible (outillage minimal) | Volume faible à moyen |

Le choix du bon procédé de fabrication pour votre application en aluminium dépend de la géométrie, des tolérances, du volume et des besoins en performance. Par exemple, les profils extrudés sont parfaits pour les cadres architecturaux, tandis que le laminage est idéal pour produire des tôles et feuilles d'aluminium. Le forgeage est recommandé pour les pièces nécessitant une résistance maximale à la fatigue, et la fonderie permet de créer des formes 3D complexes et intégrées.

Étapes successives du processus d'extrusion de l'aluminium

Vous demandez-vous comment sont fabriqués ces profilés en aluminium élégants et rectilignes ? Voici un processus simplifié d'extrusion pour illustrer comment les billettes se transforment en pièces industrielles finies :

- Préparation de la billette : Couper et préchauffer la billette d'aluminium à 400–500°C pour une malléabilité optimale.

- Extrusion : Pousser la billette chauffée à travers une filière de précision sous haute pression, lui donnant la forme d'un profil continu.

- Trempage : Refroidir rapidement la forme extrudée à l'air ou à l'eau pour figer les propriétés mécaniques.

- Étirage : Étirer mécaniquement le profil pour corriger les torsions et l'ajuster aux spécifications.

- Vieillissement/Traitement thermique : Soumettre l'extrusion à un traitement thermique (T5/T6) pour atteindre la résistance et la dureté souhaitées.

- Finition : Couper à la longueur requise, redresser, et appliquer des finitions de surface telles que l'anodisation ou la peinture en poudre pour améliorer la résistance à la corrosion et l'esthétique.

Ce procédé permet d'obtenir des profilés à section constante, avec une excellente répétabilité et des propriétés personnalisables, ce qui en fait un choix populaire pour de nombreuses applications industrielles de l'aluminium.

Limites de formage et défauts courants : points à surveiller

Aucun procédé de fabrication n'est parfait, et la compréhension des défauts possibles est essentielle pour garantir la qualité dans toute application utilisant de l'aluminium. Voici une liste rapide des problèmes fréquents et comment les identifier :

- Lignes de filière d'extrusion – Lignes visibles le long du profil ; vérifier par rapport aux normes visuelles.

- Déchirures ou fissures – Souvent aux angles aigus ; inspecter pendant et après le formage.

- Porosité dans les pièces moulées – Vides ou trous à l'intérieur des pièces moulées ; détecter par essai au pénétrant colorant ou aux rayons X.

- Peau d'orange (due à un surformage) – Surface irrégulière et texturée ; surveiller la pression et la température de formage.

- Dérive dimensionnelle après traitement thermique – Pièces hors spécifications ; vérifier à l'aide d'un contrôle par machine à mesurer tridimensionnelle (MMT).

D'autres défauts liés au laminage incluent des rayures en surface, des ondulations ou des fissures sur les bords, souvent causés par des problèmes d'équipement ou des paramètres de laminage incorrects. Pour une liste complète ainsi que des solutions, consulter les ressources sur l'analyse et la prévention des défauts.

Éléments essentiels en finition et prétraitement

La dernière étape dans la production de pièces en aluminium de haute qualité est le finition de surface. Un prétraitement approprié est essentiel pour que des finitions telles que l'anodisation et la peinture en poudre adhèrent bien et offrent une protection à long terme. Les étapes clés du prétraitement incluent :

- Nettoyage : Éliminer les huiles, graisses et contaminants.

- Grattage : Rendre la surface uniformément rugueuse pour une meilleure adhérence.

- Dégommage : Éliminer les résidus issus du grattage, en particulier sur les alliages à haut contenu de silicium.

Une fois préparée, l'anodisation crée une couche d'oxyde durable (d'une épaisseur typique de 10 à 25 µm), tandis que la peinture en poudre offre une large gamme de couleurs ainsi qu'une bonne résistance aux intempéries. Ces deux options améliorent les performances et l'apparence des tôles, profilés et pièces moulées en aluminium — assurant ainsi à la pièce finie de résister à son environnement industriel.

« Le choix du procédé adapté à votre application en aluminium consiste à trouver un équilibre entre la géométrie, les performances, le finition de surface et le volume de production. »

Comprendre ces méthodes de fabrication vous permet de déterminer le meilleur procédé pour votre application en aluminium, qu'il s'agisse d'une fonderie complexe, d'une pièce usinée avec précision ou d'un profil architectural élégant. Ensuite, nous verrons comment le choix de l'alliage et de l'état métallurgique permet d'adapter davantage les performances aux besoins de votre projet.

Sélection des alliages et états métallurgiques adaptés

Choisir la famille d'alliage appropriée pour les besoins industriels

Vous êtes-vous déjà demandé pourquoi une pièce en aluminium se plie facilement alors qu'une autre reste rigide sous charge lourde ? Le secret réside dans le choix de l'alliage et de l'état métallurgique adéquats. Avec autant de types d'aluminium disponibles, choisir la combinaison optimale peut sembler intimidant. Cependant, une bonne compréhension du sujet permet d'associer efficacement les exigences industrielles au matériau approprié, évitant ainsi des modifications coûteuses ou des défaillances ultérieures.

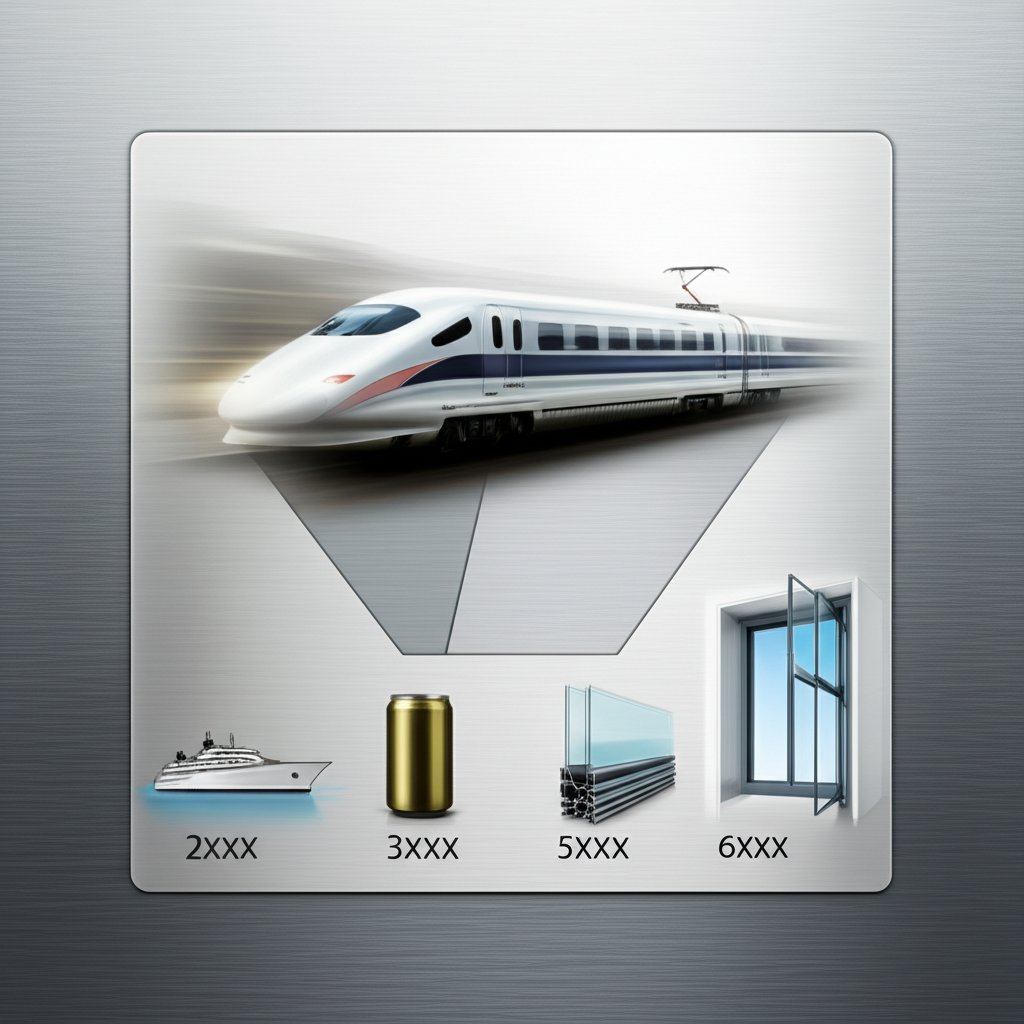

Les alliages d'aluminium sont regroupés selon leur élément d'addition principal, chacun conférant des propriétés spécifiques à différents utilisations de l'aluminium dans l'industrie . Voici un aperçu des sept séries principales et de leurs applications les plus courantes :

| Série alliée | Élément d'Alliage Principal | Propriétés clés | Applications Typiques |

|---|---|---|---|

| 1XXX | Aucun (99 % de pureté et plus) | Excellente conductivité, résistance à la corrosion, grande ductilité, très doux | Conducteurs électriques, cuves chimiques, échangeurs de chaleur |

| 2xxx | Cuivre | Grande résistance, bonne ténacité, résistance à la corrosion réduite | Structures aérospatiales, pièces automobiles hautes performances |

| 3xxx | D'autres produits | Résistance modérée, bonne résistance à la corrosion, excellente formabilité | Canettes de boisson, échangeurs de chaleur, toitures |

| 4xxx | Silicium | Point de fusion bas, bonne fluidité, résistance modérée | Fil de soudage, métal d'apport de brasage, pièces automobiles |

| 5xxx | Magnésium | Haute résistance, excellente résistance à la corrosion marine, bonne soudabilité | Construction navale, récipients sous pression, tôles marines (par exemple, alliage 5005 ) |

| 6xxx | Magnésium & Silicium | Bonne résistance, haute résistance à la corrosion, excellente extrudabilité, soudable | Extrusions architecturales, châssis automobiles, composants structurels (l' alliage d'aluminium le plus courant ici est le 6061) |

| 7xxx | Zinc | Très haute résistance, formabilité réduite, résistance à la corrosion moyenne | Aéronautique, équipements sportifs, alliage dur en aluminium pour applications à haute température |

Par exemple, alliages d'aluminium pour l'industrie du transport proviennent souvent des séries 6xxx et 7xxx, offrant un bon équilibre entre légèreté, résistance et soudabilité pour les châssis de véhicules et les aéronefs. Les ingénieurs navals choisissent généralement, quant à eux, la série 5xxx pour sa résistance à l'eau salée et sa formabilité.

Traitements de revenu et leur signification

Cela semble complexe ? Cela devient plus simple une fois que vous connaissez les bases des désignations de revenu. Le code de revenu (comme O, H ou T) suit le numéro de l'alliage et indique comment le métal a été traité, influant directement sur sa dureté, sa résistance et sa formabilité. Voici une explication rapide :

| Température | Traitement | Effet typique | Conséquences sur la mise en forme |

|---|---|---|---|

| O | Recuit (adouci) | Résistance minimale, ductilité maximale | Facile à former, idéal pour le formage profond |

| H | Durci par déformation (écroui) | Résistance accrue, ductilité réduite | Adapté au formage modéré, pliage limité |

| T | Traitée thermiquement (solution traitée et vieillie) | Grande résistance, ductilité modérée | Meilleur choix pour les applications à haute résistance et faible formabilité |

Par exemple, le 6061-T6 est couramment utilisé pour les pièces structurelles car il offre un bon équilibre entre résistance et usinabilité, tandis que le 5052-H32 est choisi pour les tôles marines où la formabilité et la résistance à la corrosion sont des priorités essentielles.

Matrice de décision pour les cas d'utilisation courants

Imaginez que vous devez choisir un matériau pour un composant destiné à un train à grande vitesse, une canette de boisson ou une coque de bateau. Comment faire ? Voici une approche simple :

- Commencez par l'environnement : Est-ce que cela sera exposé à l'eau salée, à la chaleur ou à des charges lourdes?

- Choisissez la bonne famille d'alliages : Utilisez les séries 5xxx pour le marin, 6xxx pour les structures générales, 7xxx pour l'aéronautique/haute résistance.

- Sélectionnez le type de durcissement en fonction de la résistance ou de la formabilité : O pour un emboutissage profond, T pour la résistance, H pour un équilibre entre les deux.

- Documentez clairement : Indiquez toujours à la fois l'alliage et le type de durcissement (par exemple, 6061-T6) sur les plans et les bons de commande afin d'éviter les substitutions coûteuses ou les problèmes de performance.

Dans les environnements exigeants, les avantages des alliages d'aluminium dur —comme ceux de la série 7xxx—offrent une grande résistance et une bonne résistance à la fatigue, mais ils peuvent nécessiter un traitement spécial et une attention particulière en matière de soudabilité. Si vous avez besoin d'une bonne conductivité et d'une facilité de mise en forme, les séries 1xxx ou 3xxx sont idéales.

Commencez par l'environnement et la filière de fabrication ; laissez cela déterminer la famille d'alliages et le type de revenu.

En comprenant les alliages courants de l'aluminium et la manière dont les revenus influencent les performances, vous serez en mesure de faire des choix intelligents et économiques — qu'il s'agisse de construire un pont, une canette de boisson ou un véhicule de nouvelle génération. Ensuite, nous comparerons les forces et les faiblesses de l'aluminium par rapport à d'autres matériaux, vous aidant ainsi à prendre la bonne décision pour votre prochain projet.

L'aluminium comparé à ses alternatives dans le monde réel

Quand l'aluminium surpasse l'acier et les plastiques

Lorsque vous choisissez les matériaux pour un projet industriel, la décision se porte souvent sur un petit nombre de candidats : l'aluminium, l'acier, les plastiques, les composites, et parfois le titane. Mais lequel offre le meilleur équilibre entre légèreté, résistance, résistance à la corrosion et coût pour votre application ? Passons en revue les avantages et inconvénients de l'aluminium par rapport à ses principaux concurrents, afin de vous permettre de faire un choix éclairé, adapté à vos objectifs techniques et budgétaires.

| Matériau | Densité | Rapport solidité-poids | Résistance à la corrosion | Malléabilité/Formabilité | Facilité de traitement | Options de finition | Coût | Recyclabilité |

|---|---|---|---|---|---|---|---|---|

| Aluminium | Faible (~2,7 g/cm³) |

Élevé | Excellent (forme une couche d'oxyde, ne rouille pas) |

Élevé | Facile (extrusion, laminage, usinage) | Nombreuses (anodisation, revêtement en poudre, peinture) | Moyenne (moins que l'acier inoxydable, plus que l'acier doux) |

Excellent (100 % recyclable) |

| Acier | Élevé (~7,8 g/cm³) |

Très élevé | Variable (l'acier ordinaire rouille, l'acier inoxydable est meilleur) |

Faible modérée | Difficile (plus difficile à former, à souder) | Nombreux (galvaniser, peindre, polir) | Faible (acier doux) ; Élevée (inox) |

Excellent |

| Plastiques | Très faible (~0,9–1,5 g/cm³) |

Faible | Bonne (dépend du type) | Très élevé | Très facile (moulage, façonnage) | Nombreux (couleur, texture, transparence) | Faible | Modérée (varie selon le type) |

| Composites | Faible | Très élevé | Excellent | Variable | Complexe (procédés spécialisés) | Quelques-uns (gelcoat, peinture) | Élevé | Faible (difficile à recycler) |

| Titane | Faible-Moyen (~4,5 g/cm³) |

Très élevé | Excellent | Modéré | Difficile (coûteux à usiner/former) | Certaines (anodisation, polissage) | Très élevé | Bon |

Compromis par rapport aux composites et au titane

Le point fort de l'aluminium réside dans son mélange unique de faible densité, de rapport résistance/poids élevé et d'excellente résistance à la corrosion. Contrairement à l'acier, il ne rouille pas— l'aluminium rouille-t-il ? Pas de manière traditionnelle. Il forme plutôt une couche d'oxyde stable qui protège le métal sous-jacent. Cela le rend idéal pour les applications extérieures, marines et d'emballage alimentaire où la durabilité est essentielle.

Par rapport aux plastiques, l'aluminium offre une résistance et une rigidité bien supérieures, ce qui le rend plus adapté aux pièces portantes ou structurelles. Toutefois, les plastiques peuvent être moulés plus facilement en des formes complexes et à moindre coût pour des applications non structurelles en série. Les composites et le titane offrent des performances extrêmes en termes de rapport résistance/poids et de résistance à la corrosion, mais leur prix élevé et leurs procédés de fabrication complexes limitent souvent leur usage à l'aérospatiale ou à des secteurs industriels spécialisés.

Avantages et inconvénients de l'aluminium dans l'industrie

Avantages de l'aluminium

-

Performance :

- Léger — réduit les coûts d'expédition et d'installation

- Rapport résistance/poids élevé — idéal pour le transport, l'aéronautique et les structures

- Excellente résistance à la corrosion — pas besoin de revêtements épais

- Bonne conductivité thermique et électrique — parfait pour les échangeurs de chaleur et les lignes électriques

-

Fabrication :

- Facile à former, extruder et usiner — permet des designs complexes

- Grand choix d'options de finition — anodisation, peinture en poudre, peinture

-

Cycle de vie :

- 100 % recyclable avec une perte minimale de qualité

- Contribue aux objectifs de durabilité et d'économie circulaire

Inconvénients de l'aluminium

-

Performance :

- Résistance et dureté absolues inférieures par rapport à l'acier

- La douceur peut limiter la résistance à l'abrasion dans les environnements agressifs

- Point de fusion plus bas — inadapté pour des applications à haute température

-

Fabrication :

- Nécessite une assemblage soigné (soudage spécialisé ou fixations)

- Présente plus facilement des rayures et des bosses par rapport aux métaux plus durs

-

Cycle de vie :

- Le coût de la matière première est plus élevé que celui de l'acier doux

- Certains alliages sont moins adaptés aux applications lourdes ou à haute charge

Choix orienté par l'utilisation : quand privilégier l'aluminium

- Aluminium : Idéal pour les structures légères et résistantes à la corrosion, les échangeurs thermiques et les profils extrudés précis — particulièrement lorsque avantages de l'aluminium comme le recyclage et la formabilité sont appréciés.

- Acier : Choisissez pour une résistance maximale, un coût initial ultra-faible et une grande résistance à l'usure dans les infrastructures ou outils lourds.

- Plastiques : Préférez un faible coût, un haut volume, des formes complexes lorsque les charges structurelles sont minimales.

- Les composites: Utilisez lorsque la rigidité extrême par rapport au poids est nécessaire et que le coût est moins important (par exemple, aéronautique, sports haut de gamme).

- Titane : Réservez-le aux environnements les plus exigeants où la résistance élevée et la résistance à la corrosion sont critiques, et le budget le permet.

Le meilleur matériau est celui qui correspond aux besoins de votre application en termes de poids, résistance, résistance à la corrosion et coût sur tout le cycle de vie, et non simplement le prix le plus bas au kilo.

Comprendre le avantages et inconvénients de l'aluminium vous permet d'évaluer tous les facteurs – densité, corrosion, traitement et recyclabilité – avant de spécifier votre prochaine pièce industrielle. Ensuite, nous verrons comment les pratiques de finition, d'assemblage et d'inspection contribuent à faire durer les pièces en aluminium dans le temps et dans l'usage.

Finition, Assemblage Et Inspection Garantissant la Sécurité

Finitions Durables : Protection et Mise en Valeur de l'Aluminium

Lorsque vous investissez dans des composants en aluminium destinés à un usage industriel, vous souhaitez qu'ils soient durables, autant en termes d'apparence que de performance. Mais l'aluminium peut-il rouiller ou se dégrader avec le temps ? Bien que l'aluminium forme naturellement une couche d'oxyde qui le protège contre la corrosion, les conditions réelles exigent souvent des finitions de surface plus robustes. Une bonne finition préserve non seulement la qualité de l'aluminium, mais améliore également son apparence et ses fonctions.

| Type de finition | Protection contre la corrosion | Apparence | Retouche et Entretien |

|---|---|---|---|

| Anodisation | Excellente (couche d'oxyde épaisse) | Mate à semi-brillante, gamme de couleurs limitée | Les petites rayures peuvent être visibles ; la couleur peut s'estomper à l'extérieur avec le temps |

| Poudré | Très bonne (si le revêtement reste intact) | Grande variété de couleurs, possibilité d'un fini très brillant | Les éclats nécessitent un repeuplement ; des options stables aux UV sont disponibles |

| Couche de conversion (Alodine/Chimique) | Bonne (couche mince de passivation) | Mate ou iridescente, préserve la conductivité | Retouche avec un chimique compatible ; moins durable que l'anodisation |

| Finition mécanique (Polissage, Sablage) | Minimale (aucune couche barrière) | Variable—peut être miroir ou mate | Nécessite un scellement ou une finition supplémentaire pour assurer la durabilité |

Pour la plupart des utilisations industrielles de l'aluminium, l'anodisation est privilégiée pour sa résistance élevée à l'usure et à la corrosion, tandis que la peinture en poudre offre la plus grande variété de couleurs et une bonne stabilité UV. Les couches de conversion telles que l'Alodine sont choisies lorsque la conductivité électrique est nécessaire, comme dans les boîtiers électroniques. Les finitions mécaniques—comme le polissage ou le sablage—sont souvent utilisées pour des raisons esthétiques ou comme étape préparatoire avant une autre couche de finition.

Options de soudage, brasurage et collage

Assembler de l'aluminium n'est pas aussi simple que d'assembler de l'acier. Sa haute conductivité thermique, sa couche d'oxyde et la malléabilité de l'aluminium peuvent rendre le soudage et le collage à la fois artistiques et scientifiques. Quelle méthode d'assemblage convient à votre projet ?

- Soudage (TIG, MIG/MAG) : Fournit des assemblages solides et permanents — idéal pour des structures ou des récipients sous pression. La préparation de surface est essentielle : nettoyez l'oxyde avec une brosse en acier inoxydable, choisissez un fil d'apport adapté à l'alliage, et contrôlez l'apport de chaleur afin d'éviter les déformations ou la porosité. Les alliages riches en magnésium et en zinc (séries 5xxx et 7xxx) nécessitent une attention particulière pour éviter les fissures et la perte de résistance.

- Brazing : Utilisé pour des sections plus minces et les échangeurs de chaleur. Des températures plus basses réduisent les déformations, mais la résistance de l'assemblage est inférieure à celle obtenue par soudage.

- Collage structural ("métal sur métal avec colle") : Parfait pour assembler des matériaux dissemblables ou des tôles minces sans chaleur. La surface doit être propre et légèrement abrasée pour une adhérence optimale. Les temps de durcissement et les limites de température varient selon le type d'adhésif : vérifiez toujours les spécifications du fabricant pour votre application.

- Assemblages hybrides : Combinez des fixations mécaniques et des adhésifs pour une sécurité accrue dans les assemblages dynamiques ou critiques pour la sécurité.

Avantages et inconvénients : soudage contre collage

-

Le soudage

- Avantages : Haute résistance, aspect continu, permanent

- Inconvénients : Nécessite une main-d'œuvre qualifiée, risque de déformation thermique, pas adapté à tous les alliages

-

Collage adhésif (colle métallique)

- Avantages : Assemble des matériaux minces ou dissemblables, évite l'utilisation de la chaleur, répartit les contraintes

- Inconvénients : La préparation de la surface est essentielle, limité par la température et l'exposition chimique, temps de durcissement requis

Quelle que soit la méthode utilisée, la malléabilité de l'aluminium permet de former ou de plier les pièces avant assemblage, offrant ainsi une grande flexibilité de conception. Toutefois, assurez-vous toujours que le procédé choisi est adapté à la qualité requise de l'aluminium et aux conditions d'utilisation.

Listes de contrôle d'inspection et d'entretien

Même les pièces en aluminium les mieux finies et assemblées nécessitent des inspections régulières pour préserver la qualité de l'aluminium et éviter des pannes coûteuses. Voici une liste de contrôle pratique pour maintenir vos équipements en parfait état :

- Inspectez la présence de corrosion filiforme près des revêtements endommagés—en particulier après un impact ou une abrasion.

- Vérifier corrosion galvanique au niveau des fixations ou assemblages avec des métaux dissimilaires.

- Examiner les soudures pour porosité, fissures ou sous-coupe —utiliser des critères visuels ou des contrôles non destructifs si nécessaire.

- Chercher éléments de fixation desserrés ou fixations pouvant compromettre l'intégrité du joint.

- Vérifiez les zones avec des finitions mécaniques pour des rayures ou une perte de revêtement protecteur.

À quelle fréquence devez-vous effectuer des inspections ? Pour des environnements extérieurs ou marins, effectuez des vérifications trimestrielles ou après des événements météorologiques majeurs. Pour des applications intérieures ou à faible risque, des examens annuels peuvent être suffisants. Si vous remarquez des problèmes, intervenez rapidement : retouchez les revêtements, resserrez les fixations ou réparez les soudures si nécessaire. Cette approche proactive préserve à la fois l'apparence et les performances des objets en aluminium, prolongeant leur durée de vie et maximisant le retour sur investissement.

"Des pratiques constantes en matière de finition, d'assemblage et d'inspection constituent la base de composants en aluminium fiables et durables dans tout environnement industriel."

Grâce à ces conseils sur les finitions, l'assemblage et les inspections, vous êtes mieux équipé pour garantir la durabilité et la qualité de l'aluminium dans vos applications industrielles. Ensuite, nous explorerons comment les considérations liées à la durabilité et au cycle de vie peuvent encore améliorer la valeur de votre projet ainsi que son impact environnemental.

Durabilité Et Cycle De Vie Par Conception

Aluminium Primaire Contre Aluminium Recyclé : Quel Est L'impact Réel ?

Lorsque vous pensez aux utilisations de l'aluminium dans l'industrie, vous êtes-vous déjà demandé ce qui en fait un champion de la durabilité ? La réponse réside dans son cycle de vie unique. Contrairement à de nombreux métaux, l'aluminium peut être recyclé encore et encore sans perdre ses propriétés essentielles. Mais quelle est la différence entre la production d'aluminium neuf (primaire) et le recyclage de l'ancien ?

| Aspect | Aluminium Primaire | Aluminium Recyclé |

|---|---|---|

| Intensité énergétique | Très élevé (utilise 100 % de l'énergie de référence) | Extrêmement faible (seulement environ 5 % de l'énergie primaire) |

| Émissions | CO élevé 2et rejets de gaz à effet de serre (plus de 90 % des émissions industrielles) | Émissions minimales ; moteur principal de la décarbonisation |

| Utilisation des ressources | Nécessite l'extraction de bauxite, très consommatrice d'eau | Conserve les ressources naturelles, nécessite moins d'eau |

| Tolérance aux impuretés | Haute pureté, convient à toutes les applications | Peut contenir plus d'impuretés ; le tri/traitement avancé élargit les utilisations possibles |

| Applications Typiques | Toutes les industries, en particulier là où la pureté est critique | Automobile, construction, emballage, électronique (domaines en expansion grâce à de meilleures technologies) |

Le recyclage de l'aluminium consomme seulement 5 % de l'énergie nécessaire à la production primaire et permet d'économiser significativement sur les coûts et les émissions. C'est pourquoi la prix de la ferraille en aluminium et la prix de l'aluminium de récupération sont si attentivement surveillés — ils constituent des indicateurs clés à la fois pour la durabilité et la rentabilité dans le secteur.

Concevoir pour un cycle de vie circulaire : boucler la boucle

Imaginez que chaque produit en aluminium soit conçu pour être recyclé encore et encore. Telle est l'objectif de la conception circulaire. Mais quels obstacles se dressent ? Souvent, il s'agit des revêtements, étiquettes ou alliages mélangés qui compliquent le recyclage. Par exemple, les canettes de boissons avec des étiquettes en plastique ou des couvercles peuvent réduire la valeur du matériau recyclé et augmenter les coûts de traitement (source) .

- Privilégiez l'aluminium pur ou des alliages compatibles pour faciliter le recyclage.

- Réduisez les composants non en aluminium (comme les étiquettes ou bouchons en plastique) et rendez-les faciles à retirer.

- Utilisez des revêtements et encres pouvant être efficacement éliminés ou compatibles avec les processus de recyclage.

- Spécifiez des alliages capables de tolérer des niveaux plus élevés d'impuretés lorsque c'est possible, augmentant ainsi l'utilisabilité du contenu recyclé.

Les progrès dans le tri et le traitement, comme la spectroscopie de décharge laser (LIBS), rendent plus facile le traitement d'un plus grand nombre de types de ferraille et élargissent les applications industrielles de l'aluminium recyclé (source) .

Interprétation des allégations sur la teneur en recyclé : ce que les acheteurs doivent savoir

Cela semble complexe ? Il est utile de garder à l'esprit que l'aluminium recyclé fait déjà partie intégrante de la chaîne d'approvisionnement. Par exemple, aux États-Unis, une canette de boisson moyenne contient environ 73 % de matériau recyclé. Cependant, tout l'aluminium recyclé n'est pas égal en qualité : certaines applications exigent une plus grande pureté, tandis que d'autres peuvent utiliser des mélanges d'alliages plus larges.

Prévoir l'utilisation de contenu recyclé lorsque les exigences mécaniques le permettent, et préciser comment sa présence est vérifiée dans la documentation des fournisseurs.

- Stable prix de l'aluminium par livre ou prix de l'aluminium par lb signale un marché de la ferraille en bonne santé, un facteur important pour la planification des coûts à long terme.

- Fluctuations dans quel est le prix de l'aluminium par livre peut influencer les budgets des projets ainsi que l'économie des programmes de recyclage.

- Les stratégies de recyclage en boucle fermée — consistant à réintroduire les chutes de production dans la chaîne d'approvisionnement — améliorent à la fois la durabilité et la rétention de valeur.

À mesure que la demande de matériaux durables augmente, les équipes d'approvisionnement et de développement durable ont plus que jamais intérêt à aligner leurs spécifications sur les objectifs d'économie circulaire. En privilégiant les contenus recyclés, en concevant pour faciliter la récupération, et en suivant les tendances du marché des métaux recyclés, vous pouvez maximiser à la fois les retours environnementaux et économiques — sans compromettre les performances qui rendent l'aluminium si précieux dans l'industrie. Ensuite, nous verrons comment rédiger des spécifications claires et trouver l'aluminium adapté à votre prochain projet.

Spécification Et Approvisionnement Pratiques

Modèles De Spécifications Que Vous Pouvez Réutiliser

Avez-vous déjà eu du mal à rédiger une spécification claire et incontestable pour une pièce en aluminium ? Vous n'êtes pas seul. Qu'il s'agisse de profilés en aluminium industriels, de tôles ou de composants sur mesure, définir précisément les détails dès le départ est essentiel pour garantir les performances, la qualité et le contrôle des coûts. Voici une approche pratique pour réduire l'ambiguïté et assurer le succès de votre projet, quel que soit l'usage prévu pour l'aluminium.

- Matériau : Spécifier l'alliage et l'état mécanique — par exemple, « 6061-T6 conformément à la norme ASTM B209 ».

- Vérification de l'état mécanique : « Le fournisseur doit fournir une certification d'état mécanique pour chaque lot. »

- Tolérances : « Les tolérances dimensionnelles sont conformes au plan ; à défaut d'indication contraire, conformément à la norme EN 755-9 (profilés) ou EN 485-3 (tôles/plaques). »

- Finish : « Anodisation claire de classe II, épaisseur minimale de 15 μm, conformément à la spécification. »

- Essai: « Les propriétés mécaniques doivent être testées conformément à la norme ASTM E8 ; finition de surface conformément à la norme visuelle. »

- Certificats : « Un certificat d'essai usine (MTC) et un certificat de conformité (CoC) doivent être fournis avec chaque livraison. »

- Emballage : « Les pièces doivent être emballées pour éviter les rayures et la pénétration d'humidité ; utiliser un film protecteur et un desséchant si nécessaire. »

Besoin d'adapter pour une application spécifique application pour l'aluminium ? Ajouter des clauses relatives aux essais salins (marin), à la conductivité (électrique) ou à l'exactitude des couleurs (architecture) si nécessaire. Plus votre formulation est précise, moins le risque de devoir refaire des travaux coûteux ou de subir des retards est élevé.

Assurance qualité et documentation : Ce qu'il faut demander

Imaginez que vous recevez votre commande : comment être sûr qu'elle répond à toutes les exigences ? C'est là qu'interviennent une documentation fiable et une assurance qualité. Pour la plupart des produits en alliage d'aluminium matériaux en aluminium, demandez à vos fournisseurs les documents suivants :

- Certificats d'essai d'usine (MTC) : Confirme l'alliage, l'état métallurgique et la composition chimique.

- Rapports d'inspection du premier exemplaire (FAI) : Vérifie les dimensions, les tolérances et la finition sur les premiers échantillons.

- Packages PPAP/APQP : Pour des applications automobiles ou industrielles en alliage critiques, exigez un dossier de Processus d'approbation des pièces produites (PPAP) ou de Planification avancée de la qualité des produits (APQP) — particulièrement pour les pièces à fort volume ou critiques pour la sécurité.

- Validation de l'Emballage : Assurez-vous que les tests de transport sont documentés afin d'éviter les dommages pendant l'expédition.

Pour les commandes continues, définissez clairement les attentes en matière de contrôle des modifications et de gestion des révisions. Exigez que les fournisseurs vous informent de tout changement de procédé ou de matériau et conservez un journal des modifications pour assurer la traçabilité.

Options d'approvisionnement et comparaison des fournisseurs

Choisir le bon partenaire pour votre prochain projet industriel en aluminium peut s'avérer complexe. Faut-il opter pour un spécialiste mondial, un fabricant local ou une place de marché en ligne ? Voici une comparaison structurée pour vous aider à décider :

| Fournisseur | Capacités | Les tolérances | CERTIFICATIONS | Temps de réalisation | Meilleure adéquation |

|---|---|---|---|---|---|

|

Shaoyi Metal Parts Supplier (Chine) |

Profilés en aluminium industriels sur mesure, usinage CNC, assistance complète en DFM/QA, expertise automobile | Haute précision ; objectif inférieur à 2000 DPPM | IATF 16949, ISO9001 ; PPAP/APQP complet | Prototypage rapide ; passage à la production de masse possible | Automobile, VE, structurels, pièces en aluminium extrudé à haute valeur ajoutée |

| Fabricant régional | Formes standard, découpe, usinage de base | Standard (selon EN/ASTM) | ISO9001, contrôle qualité local | Court pour les articles en stock ; plus long pour les articles personnalisés | Faible à moyen volume, support local |

| Place de marché en ligne | Gamme étendue d'alliages/produits, devis rapides | Varie selon le fournisseur | Dépendant du fournisseur | Rapide pour les produits standard ; variable pour les produits personnalisés | Prototypage, pièces uniques, pièces standard |

Pour applications exigeantes applications industrielles en alliages —en particulier dans l'automobile ou les assemblages de précision—Le fournisseur Shaoyi Metal Parts se démarque par une ingénierie intégrée, une assurance qualité rigoureuse et une expérience éprouvée. Leur soutien de bout en bout garantit que votre application pour l'aluminium passe en douceur de la conception à la production de masse. Pour les projets où les personnalisations pièces d'extrusion en aluminium sont essentielles, faire appel à l'expertise de Shaoyi permet de minimiser les risques et d'accélérer la mise sur le marché.

Vérification diligente : Étapes pour protéger votre projet

Quel que soit le fournisseur que vous choisissez, la diligence raisonnable est votre filet de sécurité. Voici une liste de vérification pour maintenir votre processus d'approvisionnement sur la bonne voie :

- Signez une convention de confidentialité (NDA) avant de partager des conceptions sensibles.

- Demandez et examinez des échantillons d'inspections initiales (FAIs) avant d'augmenter la production.

- Pour les secteurs automobiles ou réglementés, exigez la documentation PPAP/APQP.

- Vérifiez les systèmes qualité des fournisseurs, à distance ou sur site selon les cas.

- Définissez les exigences en matière d'emballage, d'étiquetage et d'expédition dans votre demande de devis (RFQ).

- Établissez des critères clairs d'acceptation/de rejet pour chaque étape.

Suivre cette feuille de route — spécification, documentation qualité, comparaison des fournisseurs et diligence raisonnable — garantit que votre prochain projet d'approvisionnement en aluminium industriel apportera de la valeur, de la fiabilité et des performances. Ensuite, nous réunirons tous ces éléments avec des mesures concrètes et des ressources fiables pour vous aider à passer de la spécification à la production en toute confiance.

Recommandations Opérationnelles et Ressources Fiables

Réduction de Poids : Points Clés pour les Transports et la Mobilité

Lorsque vous montez dans un train moderne ou conduisez une voiture économe en carburant, vous êtes entouré de objets en aluminium —des poutres structurelles aux profilés absorbant les chocs. Pourquoi ? Parce que les applications de l'aluminium dans l'industrie sont particulièrement pertinentes lorsque la réduction du poids et la précision sont des impératifs. Dans les transports, chaque livre économisée peut signifier des émissions réduites, une meilleure consommation de carburant, ou une plus grande autonomie des véhicules électriques. Les profilés extrudés en aluminium permettent notamment aux ingénieurs de combiner plusieurs fonctions en une seule pièce légère, de simplifier l'assemblage et d'améliorer la sécurité en cas de collision—offrant ainsi des réponses concrètes à la question : à quoi sert l'aluminium dans les mobilités ?

Votre Prochaine Démarche : De la Spécification à la Production

Prêt à transformer vos idées en objets en aluminium qui allient performance et coût ? Voici un plan d'action étape par étape, conçu pour vous aider à passer en toute confiance du concept au produit fini :

- Définir le cycle de charge et l'environnement : Analyser l'utilisation de votre pièce en termes de lieu, charge, température, exposition et durée de vie prévue.

- Sélectionner l'alliage et le tempé : Associer la famille d'alliages et le tempé adaptés à votre application, en équilibrant résistance, formabilité et résistance à la corrosion.

- Choisir le bon procédé de fabrication : Choisir entre extrusion, laminage, fonderie ou forgeage en fonction de la géométrie, des tolérances et du volume de production.

- Spécifier le fini et l'assurance qualité : Détailler les traitements de surface et les critères d'inspection pour garantir que la durabilité et l'apparence répondent à vos normes.

- S'approvisionner en toute confiance : Comparez plusieurs fournisseurs, demandez des essais d'échantillons et examinez les certifications avant d'augmenter la production.

-

Erreurs à éviter :

- Spécifications de température imprécises ou manquantes

- Tolérances non vérifiées ou absence de données d'inspection

- Ignorer la compatibilité galvanique avec d'autres métaux

- Se fier à un seul devis sans comparaison

- Négliger la documentation concernant le contenu recyclé ou la durabilité

Ressources fiables pour l'approvisionnement et la conception en aluminium

Pour assurer le succès de votre prochain projet, commencez par des partenaires éprouvés et un accompagnement expert. Voici une sélection de ressources pour vous aider à trouver, spécifier et valider des produits de haute qualité pièces d'extrusion en aluminium pour la mobilité et bien plus encore :

- Shaoyi Metal Parts Supplier – Un principal fournisseur chinois de solutions intégrées de précision pour pièces métalliques automobiles, spécialisé dans les pièces sur mesure en profilés d'aluminium pour des applications exigeantes dans les transports et l'industrie.

- Organismes de normalisation (ASTM, EN, ISO) – Pour des spécifications matériaux et procédés à jour.

- Consultants techniques et ingénieurs de conception – Pour des conseils spécifiques à l'application concernant le choix des alliages, l'optimisation de la conception et la planification de la qualité.

- Marchés en ligne et fabricants régionaux – Pour la réalisation de prototypes ou de formes standard, mais vérifiez toujours les capacités et la documentation.

Quand il s'agit de dans quoi l'aluminium est-il utilisé et à quoi sert l'aluminium , la réponse est claire : de la caisse des véhicules aux boîtiers électroniques, la polyvalence de l'aluminium n'a pas d'égale. Cependant, vos résultats dépendent d'une planification rigoureuse et de partenariats avec les bons fournisseurs. Comparez toujours plusieurs devis et demandez des essais d'échantillons pour valider à la fois les capacités et la qualité – en particulier pour des applications critiques objets en aluminium dans les secteurs des transports et de la mobilité (source) .

« Le passage de la spécification à la production est facilité lorsqu'on s'appuie sur des fournisseurs experts, une documentation précise et une compréhension claire des atouts uniques de l'aluminium dans l'industrie. »

En suivant cette feuille de route opérationnelle et en vous appuyant sur des ressources fiables, vous serez bien équipé pour transformer votre prochain design en une solution performante et économique objets en aluminium —délivrant de la valeur à chaque étape de votre projet industriel.

Questions fréquemment posées sur les usages de l'aluminium dans l'industrie

1. Quels sont les principaux usages de l'aluminium dans l'industrie ?

L'aluminium est largement utilisé dans des industries telles que les transports (voitures, trains, avions), la construction (châssis de fenêtres, toitures), l'électrique (câbles, dissipateurs thermiques), l'emballage (boîtes, feuilles) et le maritime (coques de bateaux). Sa légèreté, sa résistance à la corrosion et sa recyclabilité en font un matériau privilégié pour réduire le poids et améliorer l'efficacité.

2. Pourquoi l'aluminium est-il préféré à l'acier dans de nombreuses applications industrielles ?

L'aluminium est préféré à l'acier en raison de sa faible densité, ce qui permet d'obtenir des composants plus légers et d'améliorer l'efficacité énergétique des véhicules et des structures. Il offre également une excellente résistance à la corrosion, est plus facile à former et à extruder, et supporte une grande variété de finitions. Bien que l'acier soit plus résistant, le rapport résistance-poids de l'aluminium ainsi que sa recyclabilité en font un matériau idéal pour de nombreuses applications industrielles.

3. Comment l'aluminium est-il fabriqué et transformé en produits industriels ?

L'aluminium est produit à partir de minerai de bauxite et transformé en billettes ou en lingots. Ceux-ci sont ensuite transformés en pièces industrielles à l'aide de méthodes telles que l'extrusion, le laminage, la fonderie, le forgeage et l'usinage CNC. Le procédé choisi dépend de la forme souhaitée, des tolérances et de l'application, chaque méthode offrant des avantages spécifiques adaptés à des besoins industriels précis.

4. Quels critères doivent être pris en compte lors de l'approvisionnement en pièces en aluminium pour l'industrie ?

Lors de l'approvisionnement en composants en aluminium, il est essentiel de spécifier le bon alliage et le bon état mécanique, de définir les tolérances, de choisir des finitions de surface adaptées, et de demander des documents de qualité tels que les certificats d'essai d'usine. Travailler avec un fournisseur tel que Shaoyi Metal Parts Supplier garantit un accès à des profilés sur mesure, un contrôle qualité rigoureux, et un accompagnement de bout en bout pour des applications automobiles et industrielles.

5. Comment l'aluminium contribue-t-elle à la durabilité dans l'industrie ?

L'aluminium est très durable en raison de sa capacité à être recyclé indéfiniment sans perte de qualité. Le recyclage de l'aluminium n'utilise que 5 % environ de l'énergie nécessaire à la production primaire, réduisant ainsi considérablement les émissions et la consommation de ressources. Concevoir en pensant au recyclage et choisir des fournisseurs engagés dans des pratiques circulaires renforcent encore davantage les avantages environnementaux de l'aluminium.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —