Composants clés des jeux de matrices pour la fabrication de précision

TL ;DR

Un jeu de matrices est le cadre fondamental d'une matrice d'estampage métallique, composé de plaques supérieure et inférieure appelées semelles de matrice. Ces semelles maintiennent et alignent tous les autres composants fonctionnels avec une extrême précision. Les éléments les plus critiques sont les goupilles de guidage et les douilles qui assurent l'alignement, ainsi que les composants actifs — tels que les poinçons et les matrices — qui réalisent le découpage et le formage effectif du matériau.

La base : jeux de matrices, semelles et plaques

Toute matrice d'estampage, quelle que soit sa complexité, repose sur une base solide. Cette base se compose du jeu de matrices, incluant les semelles supérieure et inférieure ainsi que diverses plaques. Ces composants forment le squelette rigide sur lequel sont montées toutes les autres parties opérationnelles. Leur fonction principale est de maintenir une relation précise entre les deux moitiés de l'outil tout au long du cycle d'estampage à haute pression. Sans cette base stable, il serait impossible d'obtenir une précision et une régularité constantes des pièces.

Les semelles de matrices sont généralement usinées à partir de plaques épaisses en acier ou en aluminium. Selon un article dans Le fabricant , bien que l'acier soit courant, l'aluminium est un choix populaire car il est léger, s'usine rapidement et offre une excellente absorption des chocs, ce qui le rend idéal pour les matrices de découpage. Les plaques doivent être usinées — par fraisage ou rectification — afin d'être parfaitement planes et parallèles, avec des tolérances extrêmement serrées. La semelle de matrice inférieure comporte souvent des ouvertures permettant aux déchets et chutes de tomber dans le lit de la presse, gardant ainsi la zone de travail dégagée.

L'épaisseur et le matériau de l'ensemble de matrices sont déterminés par les forces qu'ils doivent supporter. Par exemple, une matrice d'emboutissage qui comprime le métal sous une pression énorme nécessite un ensemble de matrices beaucoup plus épais et robuste qu'une simple matrice de pliage. La qualité globale de l'ensemble de matrices influence directement la durée de vie de l'outil, la précision des pièces produites et les besoins en maintenance au fil du temps. Un ensemble de matrices bien conçu constitue la première étape pour garantir une opération de poinçonnage réussie.

Le système d'alignement de précision : goupilles de guidage, douilles et blocs d'appui latéraux

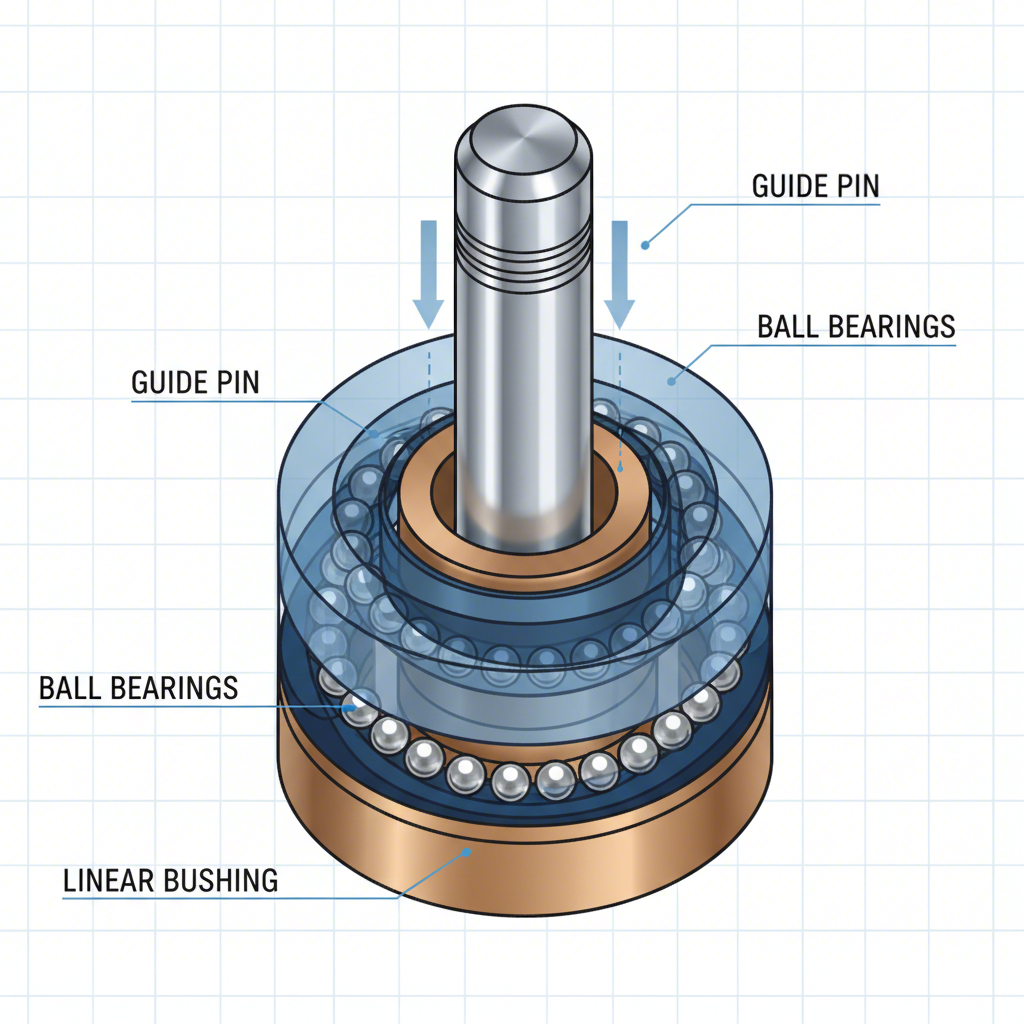

Bien que le jeu de matrices fournisse la base, le système d'alignement de précision garantit que les semelles supérieure et inférieure fonctionnent à l'unisson. Les composants principaux de ce système sont les broches de guidage et les douilles. Les broches de guidage, également appelées colonnes de guidage, sont des arbres trempés et rectifiés avec précision montés sur une semelle de matrice et qui coulissent dans des douilles correspondantes situées sur l'autre semelle. Cet assemblage assure que les composants actifs se rejoignent exactement comme prévu à chaque course de la presse, ce qui est essentiel pour maintenir des tolérances strictes et éviter tout dommage à l'outil.

Il existe deux grandes catégories de goupilles de guidage et de douilles : à friction et à roulements à billes. Les goupilles à friction sont des broches en acier massif qui coulissent dans une douille, souvent revêtue d'un matériau résistant à l'usure comme le bronze-aluminium, pouvant contenir des bouchons de graphite pour une lubrification automatique. Les goupilles à roulements, quant à elles, roulent sur une série de billes logées dans une cage, réduisant ainsi considérablement la friction. Cela permet des vitesses de fonctionnement plus élevées sans production excessive de chaleur, et facilite la séparation des moitiés de moule pour l'entretien.

Dans les opérations générant une forte poussée latérale, les colonnes de guidage seules peuvent ne pas suffire à empêcher la déformation. C'est là qu'interviennent les blocs talon et les plaques talon. Les blocs talon sont des blocs en acier robustes montés sur les deux semelles de matrice qui s'emboîtent pour absorber les forces latérales. Ils utilisent souvent des métaux différents pour les plaques d'usure, par exemple de l'acier contre du bronze-aluminium, afin d'éviter le grippage. En absorbant la poussée latérale, les blocs talon protègent les colonnes de guidage contre la flexion et garantissent un alignement parfait des composants critiques de découpage et de formage.

| Caractéristique | Goupilles à friction | Colonnes à roulements à billes |

|---|---|---|

| Mécanisme | Goupille pleine glissant dans un manchon | La goupille roule sur des roulements à billes à l'intérieur d'une cage |

| Niveau de friction | Plus élevé | Très faible |

| Capacité de vitesse | Vitesses inférieures | Vitesses plus élevées |

| Avantage principal | Résistance accrue à la poussée latérale | Haute précision, faible friction, séparation facile |

| Application courante | Matrices soumises à des forces latérales importantes | Matrices progressives à grande vitesse et haute précision |

Les composants « actifs » : poinçons, matrices et désemboutis

Les composants qui exécutent réellement les opérations de découpe et de formage de la tôle sont les poinçons, les blocs-matrices (ou matrices) et les désemboutis. Le poinçon est l'élément mâle, généralement en acier outil trempé ou en carbure, qui est entraîné vers le bas pour effectuer une opération. La matrice, ou matrice-matrice, est l'élément femelle situé dans le support inférieur de la matrice. La forme et le jeu entre le poinçon et la matrice déterminent les caractéristiques finales de la pièce emboutie, comme la dimension d'un trou ou l'angle d'un pli.

Après qu'un poinçon a percé ou formé le matériau, ce dernier a tendance à adhérer au poinçon lors de sa remontée. Le rôle du pare-éclats est d'empêcher cela. Un pare-éclats est une plaque chargée en pression qui entoure les poinçons. Lorsque le traversin de la presse remonte, le pare-éclats maintient le matériau vers le bas contre la matrice inférieure, permettant ainsi aux poinçons de se retirer proprement. Cette action est essentielle pour éviter la déformation de la pièce et permettre un fonctionnement à grande vitesse. Les pare-éclats peuvent être fixes ou à ressort, les conceptions à ressort offrant une pression plus contrôlée.

La conception et le choix des matériaux pour ces composants actifs sont critiques pour la durée de vie de l'outil et la qualité des pièces. Comme expliqué par Dynamic Die Supply , les poinçons et les matrices doivent être fabriqués à partir de matériaux suffisamment résistants pour supporter des chocs répétitifs et l'usure. L'interaction entre ces pièces, ainsi que les patins de pression qui maintiennent la pièce en place, détermine la réussite du processus d'estampage. Un bon alignement, des arêtes de coupe bien affûtées et un débourrage efficace sont tous nécessaires pour produire des pièces de haute qualité de manière constante et efficace.

Variations des composants entre matrices progressives et matrices d'estampage

Bien que toutes les matrices partagent des composants fondamentaux, leur configuration et leur complexité varient considérablement selon le type de matrice. Les deux types les plus courants sont les matrices d'estampage à une seule étape et les matrices progressives. Une matrice à une seule étape effectue une opération par coup de presse, comme l'emboutissage d'une pièce ou le pliage d'un rebord. Son ensemble de composants est relativement simple, conçu spécifiquement pour accomplir cette tâche unique. Elles sont souvent utilisées pour des productions de faible volume ou des géométries de pièces simples.

En revanche, une matrice progressive est un outil beaucoup plus complexe qui effectue simultanément plusieurs opérations à différentes stations. Une bande de matière est alimentée à travers la matrice, et à chaque station, une opération différente de découpage ou de formage a lieu. Cela permet de produire une pièce complète et complexe à chaque course de la presse. Par conséquent, une matrice progressive contient de nombreux ensembles de poinçons, de contre-poinçons et d'outils de formage, tous intégrés dans un ensemble de matrice unique et volumineux. Elle inclut également des composants supplémentaires tels que des broches pilotes pour positionner précisément la bande à chaque station et des relèveurs de bande pour faire avancer le matériau en douceur.

La conception et la fabrication de ces outils complexes exigent une expertise considérable. Pour les industries nécessitant des pièces complexes et produites en grande série, les fabricants de matrices d'estampage automobiles sur mesure et des composants similaires utilisent souvent des simulations avancées et une gestion de projet rigoureuse pour produire des matrices progressives qui garantissent efficacité et précision. Le choix entre une matrice simple et une matrice progressive dépend du volume de production, de la complexité de la pièce et du budget, car le coût initial d'une matrice progressive est beaucoup plus élevé, mais le coût par pièce est nettement inférieur en production de masse.

| Aspect du composant | Matrice d'estampage simple | Découpage progressif |

|---|---|---|

| Opérations par course | Un | Multiples opérations séquentielles |

| Complexité des composants | Faible (un seul jeu d'outils principaux) | Élevé (plusieurs jeux de poinçons, formes, etc.) |

| Manipulation des matériaux | Alimentation manuelle ou simple du composant | Système d'alimentation automatique de la bande |

| Composants uniques | Poinçons de base, blocs à matrices | Axes de guidage, extracteurs de matière, stations multiples |

| Volume de production idéal | Faible à moyenne | Élevé à très élevé |

Questions fréquentes sur les composants de jeu de matrices

1. Comment appelle-t-on les parties d'une matrice ?

Les éléments principaux d'une matrice d'emboutissage comprennent le jeu de matrice (semelles supérieure et inférieure), qui sert de fondation. Les composants fonctionnels clés sont les axes de guidage et les douilles pour l'alignement, les poinçons et les boutons (ou blocs) de matrice pour la découpe et le formage, les plaques d'éjection pour retirer la matière des poinçons, ainsi que divers ressorts fournissant la force nécessaire.

2. Quels sont les composants du moulage sous pression ?

La fonderie sous pression est un procédé de fabrication différent du poinçonnage et utilise des composants différents. Une machine de moulage sous pression utilise un moule, ou matrice, généralement constitué de deux moitiés : une demi-matrice fixe et une demi-matrice mobile d'éjection. À l'intérieur, elle comporte un système de broches d'éjection pour expulser la pièce solidifiée, une cavité qui forme la forme de la pièce, ainsi que des canaux ou goulets permettant au métal en fusion de s'écouler dans la cavité. Les alliages utilisés sont également différents, notamment le zinc, l'aluminium ou le magnésium.

3. Quels sont les détails de construction d'un jeu de matrices ?

La construction d'un jeu de matrices repose sur deux plaques usinées avec précision : les semelles supérieure et inférieure de la matrice. Ces plaques sont alignées à l'aide de goupilles de guidage et de douilles. Tous les autres composants, tels que les porte-poinçons, les blocs de matrice et les plaques d'éjecteur, sont solidement fixés sur ces semelles. L'ensemble est conçu comme un outil autonome pouvant être installé dans une presse afin de produire des pièces avec précision et de manière répétitive.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —