Matrice de poinçonnage contre matrice d'emboutissage : différences essentielles entre les procédés

TL ;DR

L'emboutissage et le poinçonnage métallique sont des procédés de mise en forme utilisant des matrices, mais ils répondent à des objectifs fondamentalement différents. Le poinçonnage métallique consiste principalement à découper, percer, cintrer et former des tôles planes en diverses formes. En revanche, l'emboutissage est un procédé spécialisé qui étire ou « tire » une tôle métallique dans une cavité de matrice afin de créer des pièces creuses profondes et sans soudure, comme des boîtes ou des éviers, permettant d'obtenir des formes impossibles à réaliser par poinçonnage standard.

Comprendre les bases : définition du poinçonnage et de l'emboutissage

Dans la fabrication métallique, les matrices sont des outils spécialisés utilisés pour couper ou façonner un matériau à l'aide d'une presse. Bien que le poinçonnage et l'emboutissage s'appuient tous deux sur des matrices, les mécanismes par lesquels ils façonnent le métal sont distincts. Comprendre ces procédés fondamentaux est essentiel pour choisir la méthode de fabrication appropriée pour un composant donné.

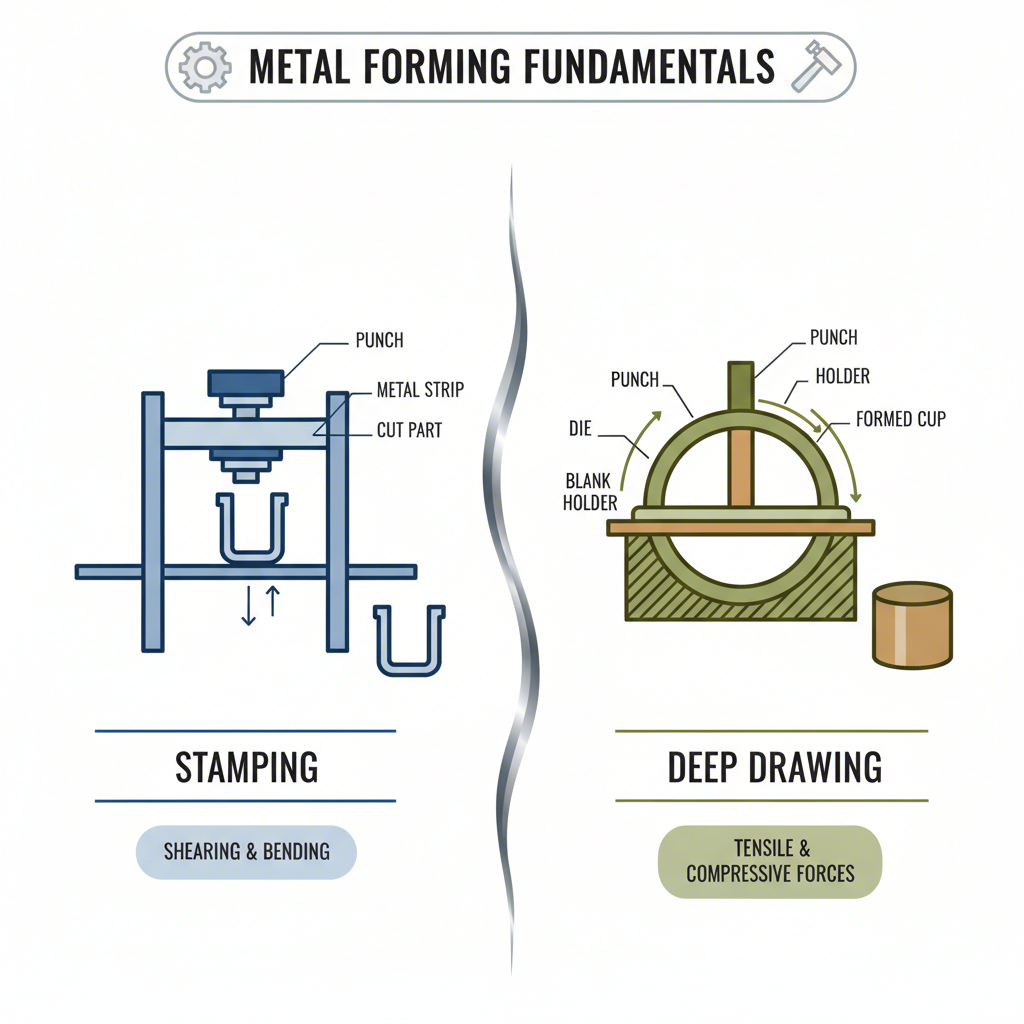

Le poinçonnage métallique est une vaste catégorie de procédés de mise en forme à froid comprenant diverses opérations telles que le perçage, le frappage, la découpe et le pliage. Une presse d'estampage équipée d'un outil spécialisé frappe une tôle plane, souvent issue d'une bobine, pour la couper ou lui donner une forme prédéterminée. Cette méthode est particulièrement rapide et efficace pour produire un grand volume de pièces identiques, comme des supports automobiles, des contacts électriques ou des pièces de monnaie. L'objectif consiste à modifier la forme du métal selon un seul plan ou avec des pliages simples, sans créer de profondeur importante.

L'emboutissage profond, en revanche, est un procédé plus complexe axé sur la création de profondeur. Il transforme une tôle plate en un récipient creux tridimensionnel sans soudure. Un poinçon pousse la tôle à travers une matrice, provoquant l'écoulement et l'étirement du matériau vers la nouvelle forme. Pour éviter le froissement et contrôler le mouvement du matériau, un serre-flan exerce une pression sur les bords de la tôle. Cet écoulement contrôlé du métal constitue la principale différence avec le poinçonnage. Comme mentionné dans un article provenant de Le fabricant , le formage implique un déplacement vers l'intérieur du bord du flan, alors que l'étirement simple ne le fait pas. Cette technique est essentielle pour produire des pièces telles que les éviers de cuisine, la batterie de cuisine et les carter d'huile automobiles.

Comparaison directe : principales différences entre le poinçonnage et l'emboutissage

Bien que les deux procédés permettent de façonner le métal à l'aide de matrices, leurs différences en termes de mécanique, d'application et de résultat sont significatives. Le choix entre une matrice d'emboutissage et une matrice d'emboutissage profond influence directement la géométrie, la résistance et la précision du produit final. Une comparaison directe met en évidence les caractéristiques uniques de chaque méthode.

La différence la plus fondamentale réside dans la manière dont le métal est déformé. L'emboutissage implique souvent du cisaillage (découpage) ou un pliage simple, où le matériau subit des contraintes localisées. L'emboutissage profond, en revanche, est un procédé basé sur la traction et la compression, où le matériau est contraint de s'écouler et de s'étirer pour prendre une nouvelle forme. Cette déformation étendue entraîne souvent un écrouissage, ce qui peut rendre la pièce finale plus résistante et durable qu'un composant embouti standard. Cette durabilité accrue constitue un avantage clé pour les pièces destinées à subir des contraintes.

| Facteur | Frappe Métallique | Emboutissage profond |

|---|---|---|

| Déformation du métal | Découpage, pliage et formage principalement sur un plan plat. Le matériau est cisaillé ou déplacé. | Le matériau est étiré et s'écoule dans une cavité de matrice sous tension, créant de la profondeur. |

| Forme du produit final | Formes variées, souvent plates ou avec des pliages simples (par exemple, supports, pinces, panneaux). | Pièces profondes, sans jointures, creuses, souvent cylindriques ou en forme de boîte (par exemple, canettes, casseroles, éviers). |

| Précision et finition | Produit des pièces avec une haute précision et exactitude ; la finition peut varier selon le procédé (par exemple, découpage, pliage). | Grande précision dimensionnelle avec une finition de surface lisse et uniforme. |

| Durabilité de la pièce | Durabilité standard basée sur les propriétés du matériau de base. | Durabilité accrue grâce au durcissement par déformation qui se produit lorsque le matériau est étiré et sollicité. |

| Outils et coûts | Généralement, les coûts initiaux d'outillage sont plus faibles, ce qui est très rentable pour la production en grande quantité de pièces simples. | Des coûts d'outillage et de montage plus élevés, ce qui le rend plus adapté aux sorties de pièces complexes à volume élevé. |

Cette différence de déformation du matériau affecte également la précision et la finition du composant final. Le dessin en profondeur produit généralement des pièces avec une précision dimensionnelle plus élevée et une finition plus lisse parce que le matériau est forcé de se conformer étroitement à la surface de la matrice sous pression contrôlée. En revanche, les pièces estampillées peuvent avoir des bords plus rugueux à la suite d'opérations de découpe et être moins précises. En outre, la capacité de l'extraction profonde à maintenir une épaisseur de paroi relativement uniforme est un avantage significatif pour les applications nécessitant une résistance et une intégrité constantes, telles que les conteneurs sous pression.

Choisir le bon procédé: applications et considérations

Le choix entre le poinçonnage et l'emboutissage profond dépend entièrement des exigences spécifiques de la pièce, notamment sa géométrie, son matériau, son volume de production et son budget. Chaque procédé offre des avantages distincts adaptés à différents scénarios de fabrication.

Quand choisir le poinçonnage métallique

Le poinçonnage métallique est le choix idéal pour la production en grande série de pièces relativement simples, plates ou peu profondes. Ses principaux avantages sont la rapidité et la rentabilité. Ce procédé est hautement automatisé et peut produire des milliers de pièces par heure, ce qui le rend parfait pour les industries nécessitant de grandes quantités de composants à faible coût unitaire.

- Avantages : Grande vitesse de production, coûts initiaux d'outillage plus faibles pour les conceptions simples, et polyvalence couvrant diverses opérations telles que le découpage, le pliage et le repoussage.

- Inconvénients : Capacité limitée à créer des formes profondes ou complexes, gaspillage de matière potentiellement plus important, et finition moins lisse comparée à l'emboutissage profond.

- Applications typiques : Supports et panneaux automobiles, connecteurs électroniques, rondelles et quincaillerie industrielle.

Pour des industries comme la fabrication automobile, où la précision et l'efficacité sont primordiales, les fournisseurs spécialisés sont essentiels. Par exemple, Shaoyi (Ningbo) Metal Technology Co., Ltd. se distingue dans la création de matrices d'estampage automobiles sur mesure, offrant des solutions complètes allant du prototypage à la production de masse pour les équipementiers et les fournisseurs de premier rang qui exigent une haute qualité et des délais rapides.

Quand opter pour l'emboutissage profond

L'emboutissage profond est la méthode privilégiée lorsque la conception de la pièce nécessite une grande profondeur, une construction sans soudure et une haute résistance. Il convient particulièrement à la fabrication d'éléments cylindriques ou en forme de boîte, là où les joints constitueraient un point de défaillance ou seraient inesthétiques.

- Avantages : Capacité à produire des pièces solides et sans soudure avec des géométries complexes, excellent pour les formes creuses, et durabilité accrue grâce au durcissement par écrouissage.

- Inconvénients : Coûts initiaux plus élevés pour les outillages et la mise en place, temps de cycle plus lents que l'estampage, et limitations quant aux matériaux adaptés (les métaux ductiles sont préférés).

- Applications typiques : Ustensiles de cuisine (pots et casseroles), éviers de cuisine, bacs à huile automobiles, extincteurs et bombes aérosols.

Adapter le procédé à la pièce

En définitive, le choix entre un outil d'estampage et un outil d'emboutissage dépend de l'intention de conception de la pièce finale. L'estampage excelle dans la production rapide et économique d'une grande variété de composants en découpant et en formant des tôles planes. Sa force réside dans sa rapidité et sa polyvalence pour les pièces sans profondeur significative. L'emboutissage profond, en revanche, est la solution spécialisée pour transformer cette même tôle plane en un objet tridimensionnel profond et sans soudure par un écoulement contrôlé du matériau. Bien que plus complexe et coûteux initialement, il permet d'obtenir des géométries et une intégrité structurelle inaccessibles par l'estampage. Le bon choix est toujours celui qui aligne le procédé de fabrication sur la forme, la fonction et les performances requises de la pièce.

Questions fréquemment posées

1. Quelle est la différence entre le poinçonnage et le moulage sous pression ?

Le poinçonnage et le moulage sous pression sont des procédés de fabrication fondamentalement différents. Le poinçonnage est un procédé à froid qui utilise une presse et un outil pour former ou découper des tôles. En revanche, le moulage sous pression consiste à injecter un métal en fusion (comme l'aluminium ou le zinc) dans une cavité de moule sous haute pression. Le poinçonnage travaille avec des feuilles métalliques solides, tandis que le moulage sous pression débute avec du métal liquide.

2. Quelle est la différence entre le découpage à l'emporte-pièce et le poinçonnage ?

Le découpage à l'emporte-pièce est un type spécifique de poinçonnage. Alors que « poinçonnage » est un terme général englobant le pliage, le formage et le repoussage, « découpage à l'emporte-pièce » désigne spécifiquement le procédé utilisant un outil pour cisailler ou découper un matériau selon une forme précise. En substance, le découpage à l'emporte-pièce correspond à l'opération d'emboutissage ou de perforation au sein de la famille plus large des procédés de poinçonnage métallique.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —