Titanium Stamping Automotive Performance : Guide de Génie

TL ;DR

Estampage en titane pour la performance automobile offre un avantage crucial dans l'ingénierie moderne des véhicules : une réduction de poids de 40 à 50 % par rapport à l'acier tout en conservant une excellente résistance à la chaleur et à la corrosion. Pour les ingénieurs et responsables des achats, la viabilité de ce procédé dépend du choix de la nuance appropriée — généralement la nuance 2 (CP) pour l'emboutissage profond ou la nuance 9 (Ti-3Al-2,5V) pour les tubes — ainsi que de la maîtrise des défis de fabrication liés à la nuance 5 (Ti-6Al-4V).

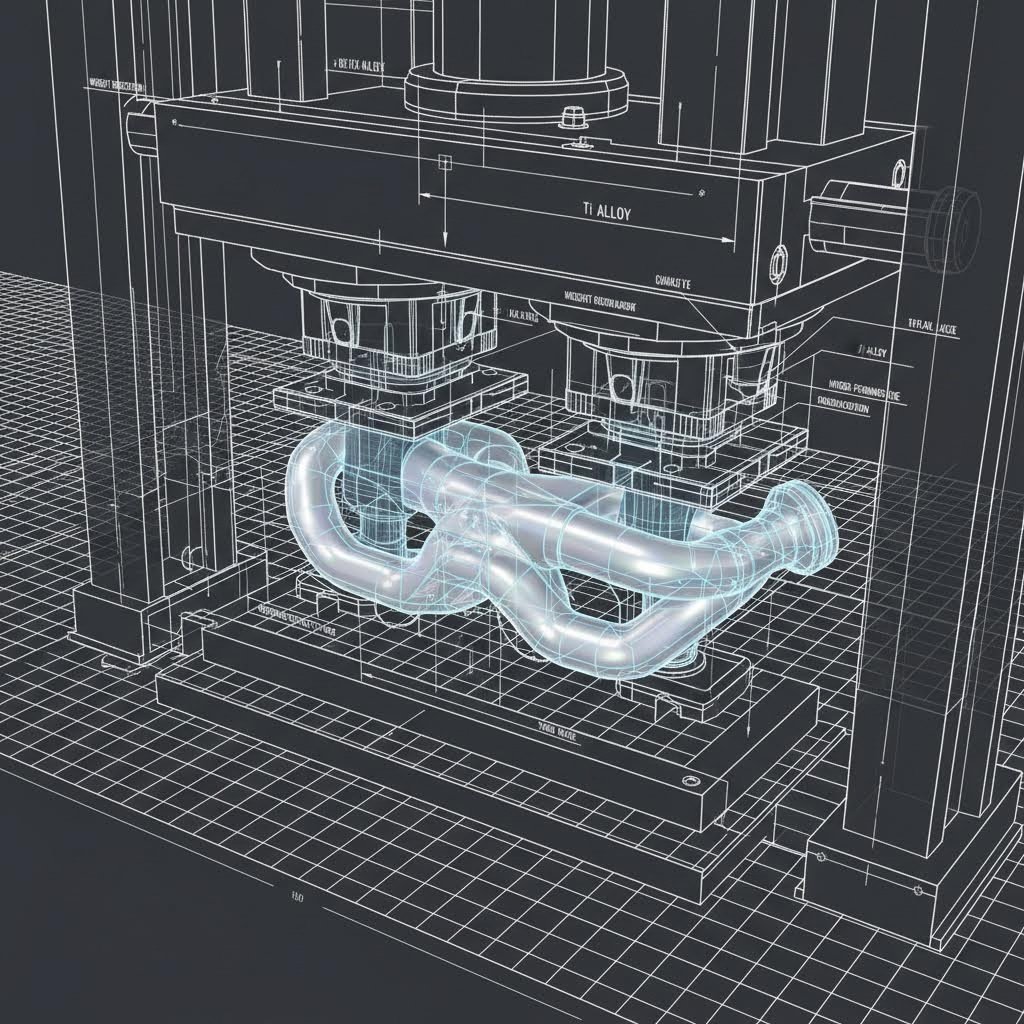

Bien que le titane permette de réaliser des systèmes d'échappement, des butées de soupapes et des composants de suspension plus légers, il nécessite des techniques d'estampage spécialisées pour gérer le fort rappel élastique et le grippage. Une mise en œuvre réussie exige une expertise en outillage, une lubrification adaptée et souvent des capacités de formage à chaud afin de produire des pièces précises capables de résister aux sollicitations des environnements à haute performance.

La physique de la performance : pourquoi estamper du titane ?

Dans la quête de performances automobiles, la masse est l'ennemi. Le titane offre une densité d'environ 4,51 g/cm³, soit environ 56 % de celle de l'acier (7,8 g/cm³), sans sacrifier l'intégrité structurelle. Cette résistance spécifique (rapport résistance-poids) le rend indispensable pour réduire le poids du véhicule, ce qui se traduit directement par une meilleure accélération, des distances de freinage réduites et une meilleure efficacité énergétique.

Au-delà de la simple réduction de poids, le titane joue un rôle essentiel dans la diminution de la masse réciproque et de la masse non suspendue. Dans les applications moteur, des composants plus légers du système de distribution (comme les butées de ressort de soupape embouties) permettent d'atteindre des régimes plus élevés et une réponse à l'accélérateur plus rapide. Dans les systèmes de suspension, le remplacement des attaches ou des ressorts en acier par du titane réduit la masse non suspendue, permettant à la suspension de réagir plus rapidement aux variations de la surface de la route, améliorant ainsi l'adhérence et la précision de conduite.

La stabilité thermique est un autre facteur déterminant. Contrairement à l'aluminium, qui perd une partie importante de sa résistance au-dessus de 150 °C, les alliages de titane conservent leurs propriétés mécaniques à des températures supérieures à 400 °C. Cela rend le titane embouti idéal pour les boucliers thermiques et les composants d'échappement qui doivent supporter des cycles thermiques extrêmes sans se déformer ni se détériorer.

Sélection du matériau : adaptation de la nuance à la géométrie

Tout titane n'est pas adapté à toutes les opérations d'emboutissage. La réussite d'un projet repose souvent sur le choix d'une nuance qui équilibre les exigences de performance de la pièce avec sa formabilité.

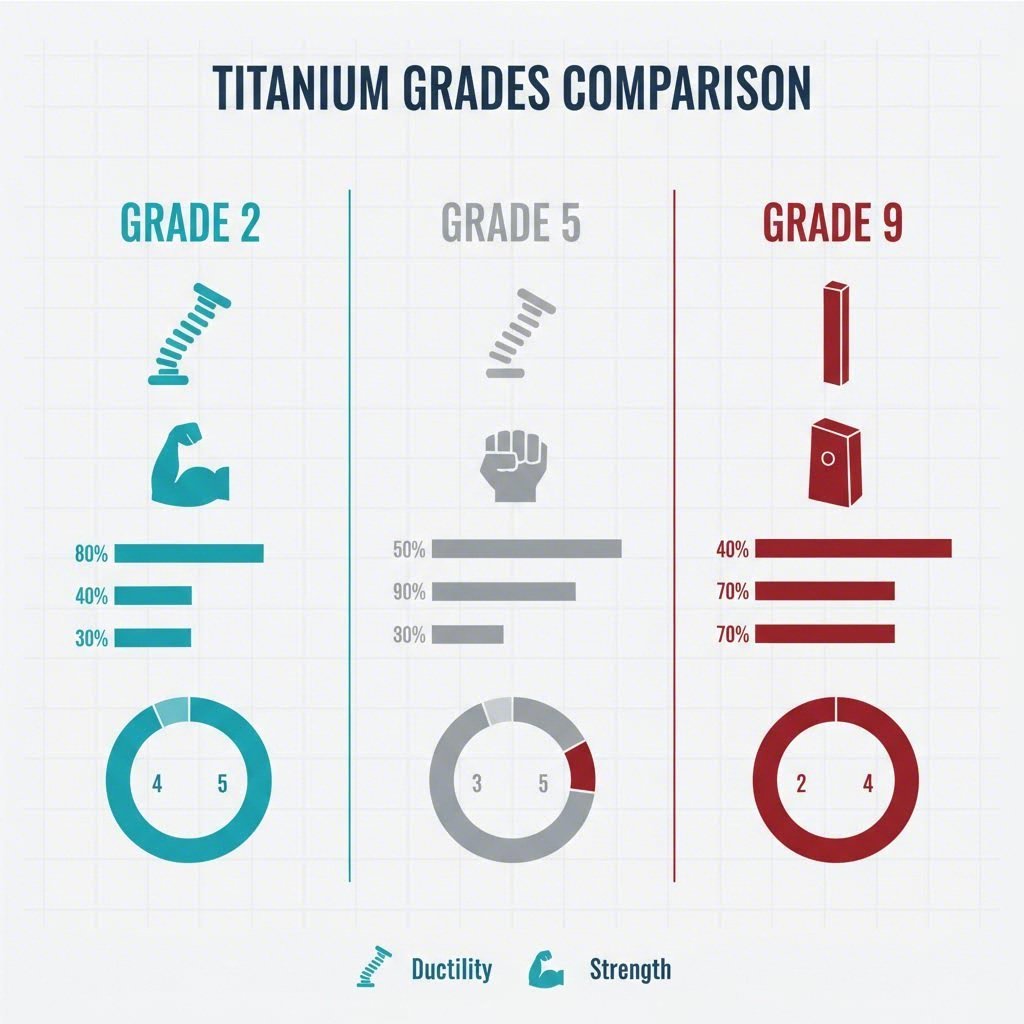

- Nuances 1 et 2 (pures commercialement) Ce sont les « chevaux de trait » de l'emboutissage du titane. La nuance 2 offre une combinaison équilibrée de résistance et de ductilité, ce qui en fait le choix privilégié pour les pièces nécessitant un emboutissage profond, telles que les carter de silencieux, les boucliers thermiques et les supports complexes. Elle peut souvent être emboutie à froid avec des ajustements standards des outillages.

- Nuance 5 (Ti-6Al-4V) L'alliage le plus courant pour les applications à haute résistance, le Grade 5 offre une résistance à la traction supérieure mais présente des difficultés importantes en matière d'estampage. Sa faible ductilité à température ambiante nécessite souvent stampage à chaud (formage à température élevée) afin d'éviter les fissurations. Il est généralement réservé aux composants structurels soumis à de fortes contraintes, comme les fixations et les cales de bielle.

- Grade 9 (Ti-3Al-2,5V) : Souvent appelé « intermédiaire », le Grade 9 comble l'écart entre l'aptitude à la mise en forme du Grade 2 et la résistance du Grade 5. Il est largement utilisé dans les tubes hydrauliques, les conduits d'échappement et les estampages structurels légers nécessitant une résistance à la pression supérieure à celle offerte par les nuances CP.

- Alliages bêta (par exemple Ti-15-3) : Ces alliages sont formables à froid et peuvent être traités thermiquement, ce qui en fait d'excellents candidats pour les ressorts estampés et les attaches complexes nécessitant une grande élasticité.

Problèmes techniques : Reprise élastique et grippage

L'emboutissage du titane est fondamentalement différent de celui de l'acier ou de l'aluminium en raison de deux caractéristiques physiques principales : un module d'élasticité plus faible et une grande réactivité chimique.

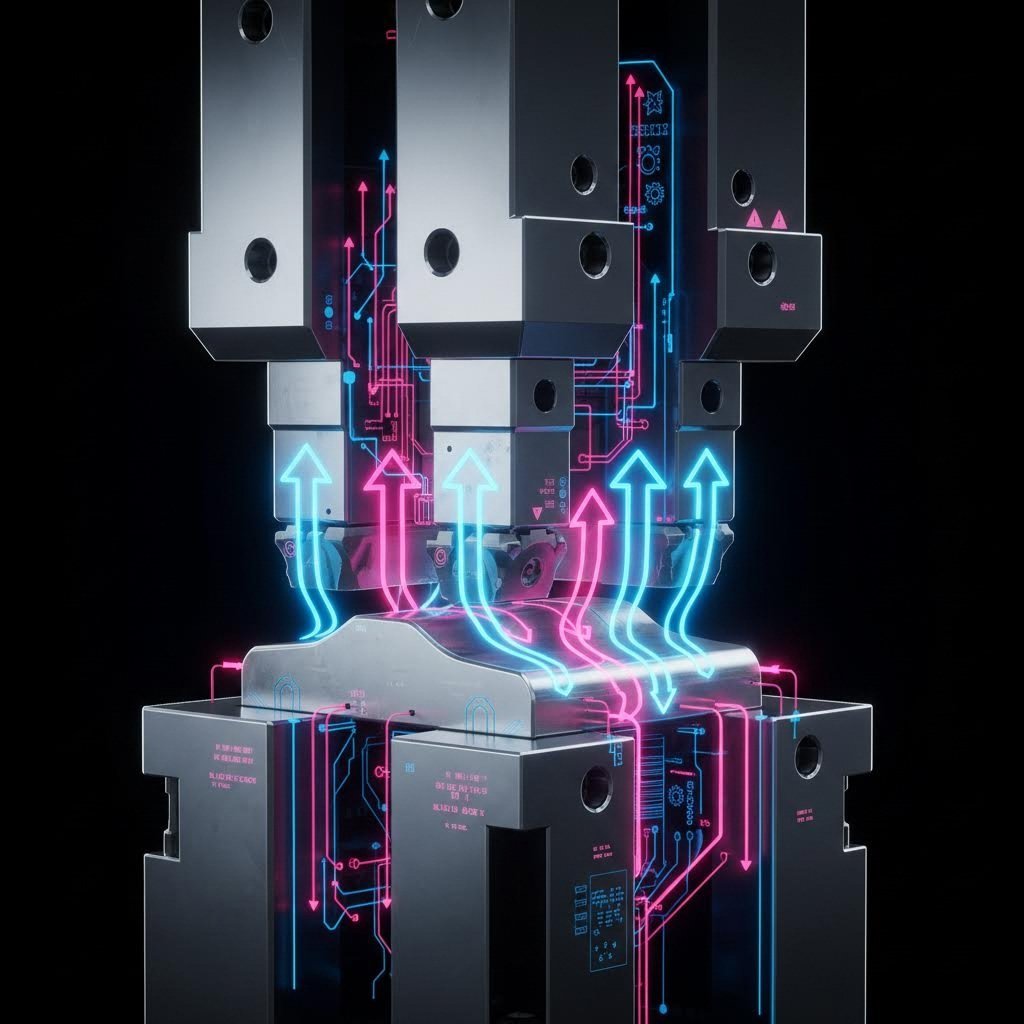

Gestion du ressaut élastique

Le module de Young du titane est à peu près la moitié de celui de l'acier. Cette "élasticité" signifie que le matériau a une forte tendance à reprendre sa forme initiale après formage. Dans les opérations d'emboutissage, cela se traduit par un rebond sévère. Les ingénieurs doivent compenser ce phénomène en concevant des outils avec des marges importantes de surcintrage pour des géométries complexes, un calibrage à chaud (maintien de la pièce dans l'outil à température élevée) est souvent nécessaire afin de fixer la forme finale et de relâcher les contraintes internes.

Prévention du grippage

Le titane est réputé pour sa tendance à gripper ou à « s'accrocher » contre l'acier d'outillage. Sous haute pression, la couche d'oxyde protectrice s'élimine, provoquant le soudage à froid du métal réactif sur le moule. Pour atténuer ce phénomène, les fabricants utilisent des stratégies avancées de lubrification, telles que le disulfure de molybdène (Moly) ou des lubrifiants à base de graphite. En outre, les outillages sont souvent revêtus de nitrure de carbone de titane (TiCN) ou de carbone de type diamant (DLC), et dans certains cas, des inserts de moule en bronze sont utilisés afin d'assurer une lubrification naturelle et de prévenir l'usure adhérente.

Applications automobiles clés

Les pièces embouties en titane sont utilisées là où le compromis entre coût et performance est justifié. Dans les véhicules hautes performances et les véhicules de luxe, ces composants sont essentiels pour atteindre les objectifs de légèreté.

| Système | CompoNent | Grade courant | Avantage de performance |

|---|---|---|---|

| Échappement | Enveloppes de silencieux, écrans thermiques | Grade 2 (CP) | Résistance à la corrosion, réduction de 40 % du poids par rapport à l'acier inoxydable |

| Moteur | Rondelles de maintien de ressorts de soupape, cales | Grade 5 / Beta | Limite de régime plus élevée, friction réduite |

| Châssis | Cales de frein, supports | Grade 2 / 9 | Poids non suspendu réduit, isolation thermique |

| Parties à moteur | Rondelles, clips | Niveau 5 | Maintien élevé de la charge de serrage, pas de corrosion |

Analyse des coûts et stratégie d'approvisionnement

La réalité économique du poinçonnage du titane implique des coûts initiaux plus élevés. Les prix des matières premières peuvent être de 10 à 20 fois supérieurs à ceux de l'acier, et la durée de vie des outillages est plus courte en raison du caractère abrasif du métal. Toutefois, pour les applications hautes performances, la valeur sur tout le cycle de vie — mesurée en économies de carburant, durabilité et avantage concurrentiel — compense souvent le coût initial.

Lors de la sélection des fournisseurs, recherchez des partenaires qui maîtrisent les subtilités du formage à chaud et du recuit en atmosphère contrôlée. Shaoyi Metal Technology , par exemple, propose des capacités spécialisées de poinçonnage automobile allant de la prototypage rapide à la production à grande échelle. Leurs installations certifiées IATF 16949 sont équipées de presses allant jusqu'à 600 tonnes, comblant ainsi le fossé pour les équipementiers automobiles ayant besoin de composants en titane de précision livrés dans le strict respect des normes mondiales. Vérifiez leurs services techniques ici pour voir comment ils gèrent les défis liés aux matériaux complexes.

Vérifiez toujours la capacité du fournisseur à effectuer des opérations secondaires, telles que le découpage et la finition de surface, car les bavures de titane peuvent être difficiles à éliminer et nécessitent des procédés d'ébavurage spécialisés.

Résumé : Le poinçonnage du titane est-il réalisable ?

Le poinçonnage du titane n'est plus réservé uniquement à l'aérospatiale et à la Formule 1. Avec un choix approprié de grade et un contrôle rigoureux du processus, il s'agit d'une technologie viable pour la production de masse dans les applications automobiles hautes performances. L'enjeu consiste à trouver un équilibre entre l'attrait de la résistance du Grade 5 et les contraintes réelles de formabilité en fabrication, en privilégiant souvent le compromis idéal offert par le Grade 9 ou des conceptions optimisées en Grade 2. Alors que les constructeurs automobiles poursuivent leurs objectifs d'allègement pour améliorer l'autonomie des véhicules électriques et respecter les normes d'émissions, les composants en titane emboutis joueront un rôle de plus en plus central.

Questions fréquemment posées

1. Pourquoi le titane n'est-il pas utilisé pour toute la carrosserie du véhicule ?

Bien que le titane offre un rapport résistance-poids exceptionnel, son coût élevé en matière première et ses exigences complexes de transformation rendent son utilisation économiquement irréaliste pour les carrosseries de véhicules destinés au grand public. La fabrication de grandes panneaux nécessiterait des presses très puissantes et des outillages coûteux de formage à chaud, ce qui ferait grimper le prix du véhicule bien au-delà des capacités d'achat des consommateurs.

2. Quels sont les principaux inconvénients du poinçonnage du titane ?

Les inconvénients principaux sont le fort rappel élastique, qui complique le contrôle des tolérances, et le risque de grippage, qui accroît l'usure des outillages. De plus, le titane a une formabilité inférieure à celle de l'acier, ce qui signifie que les emboutissages profonds nécessitent souvent plusieurs étapes avec des recuits intermédiaires pour éviter les fissures.

3. Les pièces en titane embouties peuvent-elles être soudées ?

Oui, le titane peut être soudé, mais cela nécessite un environnement strictement contrôlé. L'oxygène est l'« ennemi » du titane chaud ; il absorbe l'oxygène rapidement au-dessus de 400°C, ce qui provoque une fragilisation. Par conséquent, la soudure doit être effectuée dans une atmosphère inerte d'argon ou dans une chambre sous vide afin de préserver la ductilité et la résistance du matériau.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —