Trappes de remplissage de carburant embouties : Procédé de fabrication et guide d'approvisionnement

TL ;DR

L'emboutissage des trappes de remplissage de carburant est un procédé de haute précision en fabrication automobile qui utilise généralement la technologie d'outillage progressif pour transformer des rouleaux de métal plat en ensembles complexes à emboutissage profond. Ce procédé garantit une finition de surface de qualité Classe A, essentielle pour préserver l'intégrité esthétique de l'extérieur d'un véhicule tout en assurant un accès fonctionnel au système de carburant. Les fabricants utilisent principalement de l'acier de qualité DDQ (Deep-Drawing Quality), de l'acier inoxydable ou de l'aluminium afin d'assurer un bon équilibre entre durabilité et résistance à la corrosion.

Pour les ingénieurs automobiles et les responsables achats, les principaux défis consistent à gérer le flux de matière lors de l'emboutissage profond du bac à carburant afin d'éviter les déchirures, et à garantir des tolérances strictes pour un ajustement parfait avec la garniture de carrosserie. Que ce soit pour une production en série chez un OEM ou pour une restauration spécialisée en après-vente, la réussite dépend du choix d'un partenaire de découpage disposant de la capacité de presse adéquate et d'une expertise technique permettant de gérer des géométries complexes.

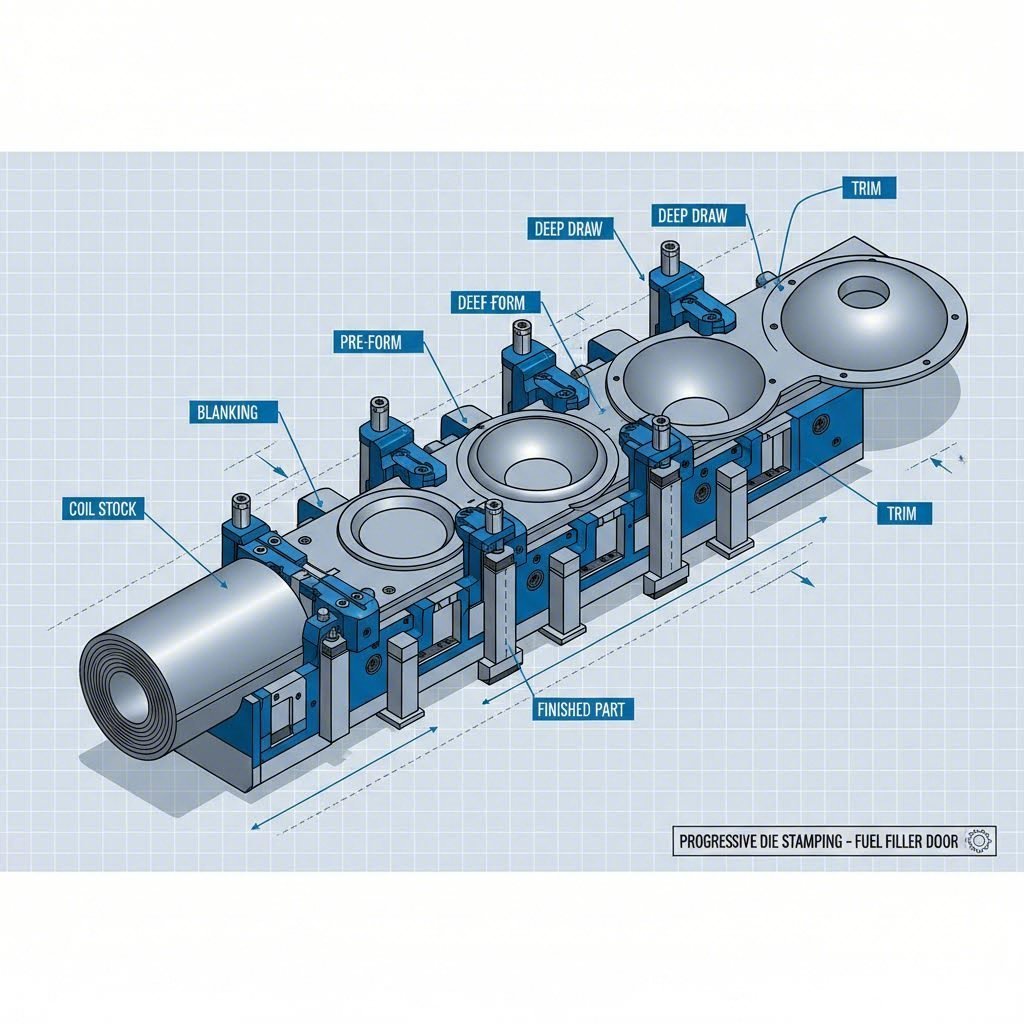

Le processus de fabrication : l’emboutissage par matrice progressive

La méthode la plus efficace pour produire en masse des trappes de remplissage de carburant est estampage à matrice progressive . Contrairement aux matrices de transfert qui déplacent les pièces entre des postes distincts, une matrice progressive alimente une bande continue de métal à travers une seule presse contenant plusieurs postes. Chaque poste effectue une opération spécifique sur le métal au fur et à mesure de son avancement, produisant ainsi une pièce finie à la fin de la ligne. Cette méthode est essentielle pour atteindre les vitesses de production élevées exigées par l'industrie automobile tout en maintenant une répétabilité dimensionnelle stricte.

Le processus suit généralement une séquence d'opérations précise adaptée au design du bouchon de réservoir :

- Découpage : Le périmètre extérieur de la carrosserie de la porte ou du boîtier intérieur est découpé dans la bande enroulée.

- Tirage profond : C'est l'étape la plus critique pour le bol d'essence (la zone creuse). Un poinçon force le métal dans une cavité de matrice pour former la forme de godet. Les fabricants doivent soigneusement contrôler le jeu et la lubrification afin d'éviter que le métal ne s'amincisse excessivement ou ne se déchire.

- Percage et Ébavurage : L'excédent de matériau est éliminé, et les trous de fixation pour le mécanisme de charnière, les tubes d'évacuation et le col de remplissage sont perforés avec une grande précision.

- Ourlet : Pour la tôle extérieure de la porte, les bords sont souvent repliés sur un panneau de renfort intérieur. Ce procédé de « ourlet » permet de créer un bord lisse et sécurisé, tout en ajoutant une rigidité structurelle à l'ensemble.

Pour effectuer ces opérations, les fabricants utilisent souvent des presses dont la capacité varie de 400 à 800 tonnes . Des presses à haute tonnage sont nécessaires pour appliquer la force considérable requise pour l’emboutissage profond de l’acier ou de l’acier inoxydable, sans problème de ressuage élastique.

Sélection du matériau et spécifications

Le choix du bon matériau consiste à trouver un équilibre entre formabilité, résistance et protection contre la corrosion. Étant donné que les trappes de remplissage de carburant sont exposées aux intempéries ainsi qu’à d’éventuelles fuites de carburant, le matériau doit résister à des conditions sévères sans se dégrader.

Acier au carbone (qualité emboutissage profond)

Pour les applications standard OEM où la pièce sera peinte, Acier au carbone laminé à froid est la norme industrielle. Les ingénieurs spécifient des nuances « Deep Drawing Quality » (DDQ) ou « Extra Deep Drawing Quality » (EDDQ). Ces aciers présentent une haute ductilité, ce qui permet de les étirer dans l'embout profond d'un réservoir de carburant sans rupture. Ils sont généralement galvanisés ou recouverts d'une couche primaire par électrodéposition (E-coat) immédiatement après estampage afin de prévenir la corrosion.

L'acier inoxydable

Pour les projets de resto-mod ou les applications avec métaux apparents, l'acier inoxydable embouti est souvent le matériau de prédilection. Des nuances comme acier inoxydable 304 offrent une excellente résistance naturelle à la corrosion. Toutefois, l'acier inoxydable durcit rapidement par déformation, nécessitant des presses plus puissantes et des outillages en matériaux plus résistants (tels que des plaquettes en carbure) afin de limiter l'usure des matrices.

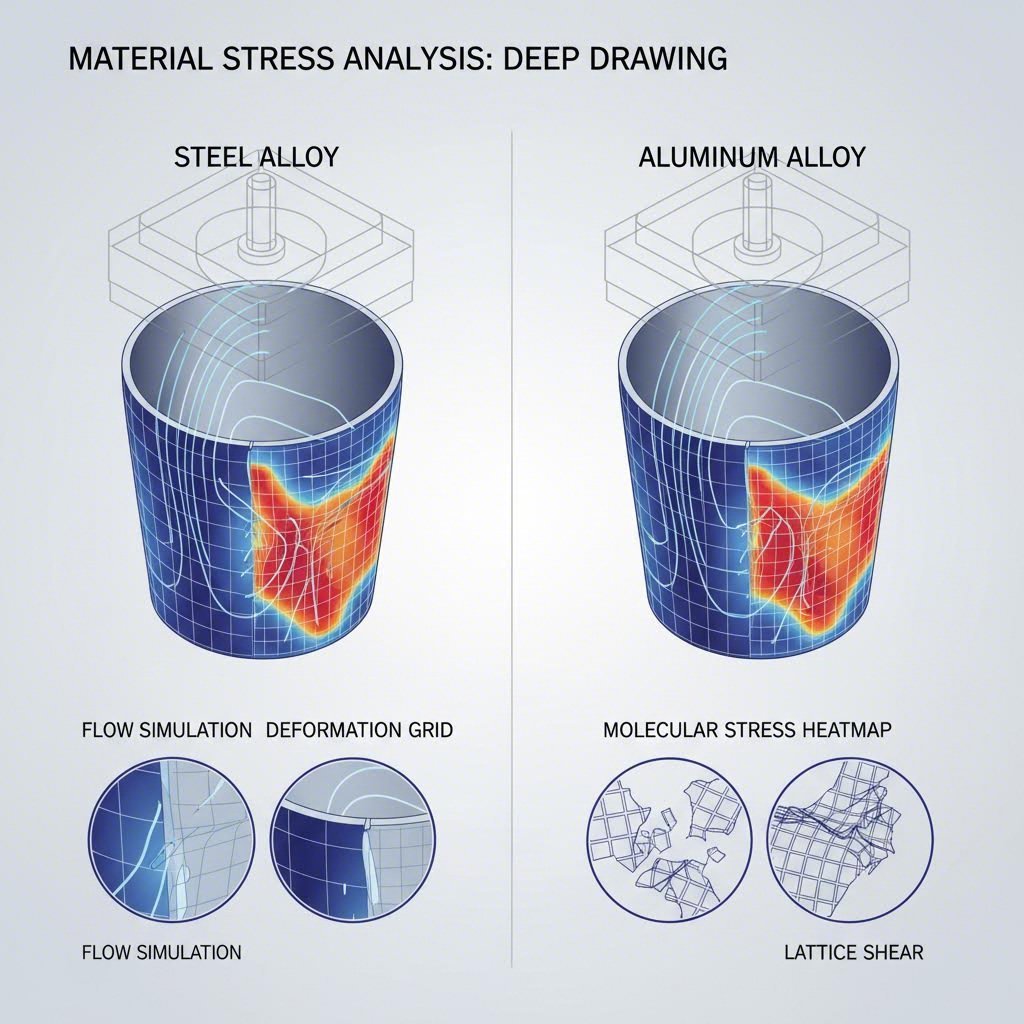

L'aluminium

Dans les véhicules modernes légers, les alliages d'aluminium (tels que les séries 5000 ou 6000) sont de plus en plus utilisés afin de réduire le poids. L'emboutissage de l'aluminium présente des défis particuliers, car il est moins formable que l'acier et plus sujet aux fissurations. Cela nécessite souvent des lubrifiants spécifiques et parfois des techniques de formage à chaud pour atteindre la profondeur souhaitée.

Défis de conception et d'ingénierie

L'emboutissage d'un bouchon de réservoir n'est pas seulement une question de découpe de métal ; il implique de surmonter d'importants obstacles techniques liés à la géométrie et à l'assemblage. Le défi principal est la courbe composée . La plupart des carrosseries ne sont pas planes ; elles présentent des courbures subtiles. La trappe de remplissage doit parfaitement épouser cette courbure afin de s'ajuster sans dénivelé au panneau arrière. Si la matrice d'emboutissage ne tient pas compte du ressaut élastique (la tendance du métal à reprendre sa forme initiale), la porte ne sera pas bien alignée, créant des joints disgracieux.

Étirage profond du bol : La création du compartiment encastré qui loge le bouchon de réservoir implique une déformation plastique sévère. Si le rapport d'emboutissage (profondeur par rapport au diamètre) est trop élevé, le métal se déchire. Les ingénieurs utilisent des logiciels de simulation pour optimiser la conception du moule, en ajoutant des rayons et en contrôlant l'écoulement de la matière afin d'assurer une épaisseur de paroi uniforme.

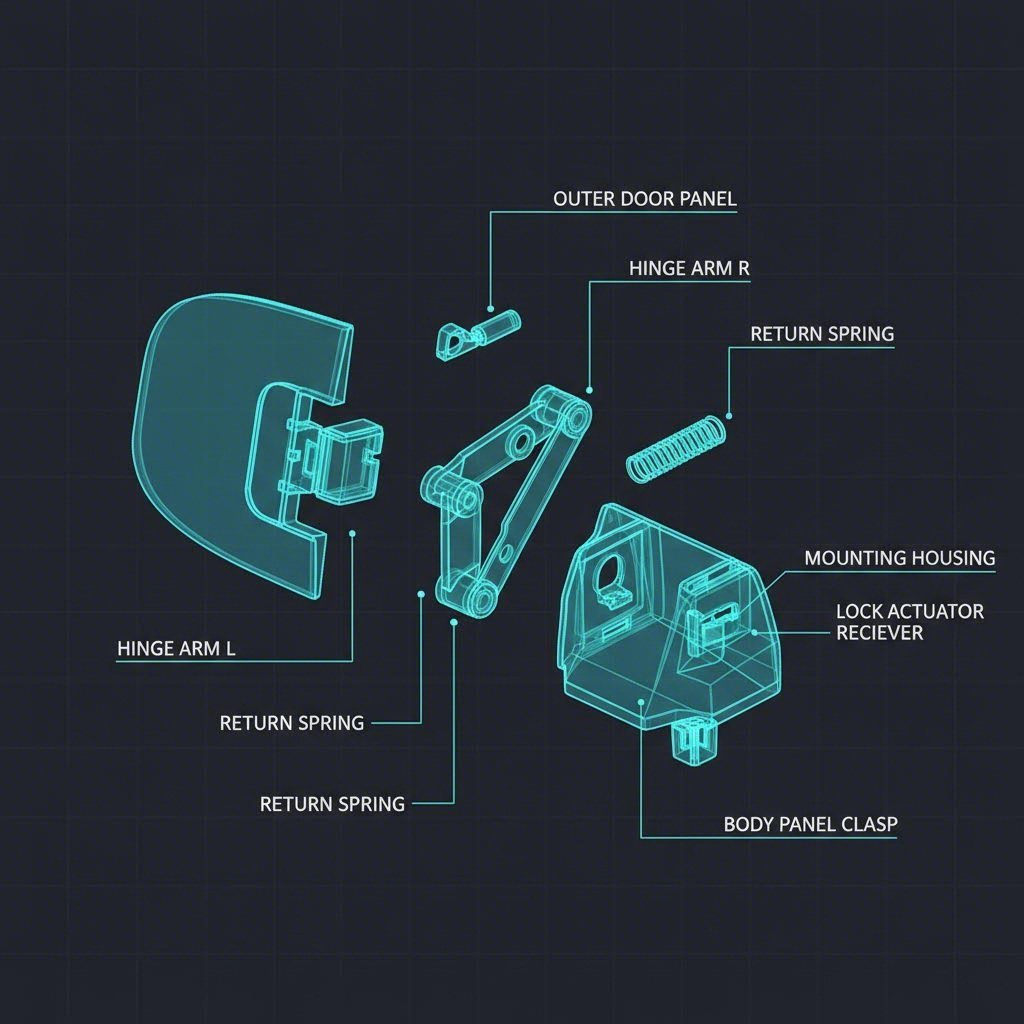

Intégration de l'assemblage : Une porte de remplissage complète est rarement une pièce emboutie unique. Elle se compose d'un ensemble comprenant la peau externe, le bras interne de charnière, le mécanisme à ressort et le bol de logement. Ensembles de porte de remplissage souvent nécessitent des opérations secondaires telles que le soudage par points ou le clinçage pour assembler ces composants. Le mécanisme de charnière doit être assez robuste pour résister à des milliers de cycles tout en maintenant l'alignement de la porte.

Approvisionnement et normes de qualité

Lors de l'approvisionnement en trappes à carburant embouties, la qualité se mesure à l'ajustage et à la finition. Pour les pièces d'origine, la norme est « Classe A », ce qui signifie que la surface doit être exempte de tout défaut visible tel que des ondulations, des bosses ou des marques de matrice, car ces défauts apparaîtraient à travers la peinture. Pour les acheteurs B2B, l'évaluation des capacités d'un fournisseur implique d'examiner ses programmes d'entretien des outillages ainsi que ses certifications de contrôle qualité.

OEM vs. Pièces de rechange : Les fournisseurs d'origine sont configurés pour de très grands volumes (des dizaines de milliers d'unités) et s'appuient sur des matrices progressives automatisées. En revanche, le secteur de la pièce de rechange et de la restauration—comme ceux qui recherchent des trappes à carburant à souder pour camions personnalisés—repose souvent sur des méthodes de production à plus faible volume ou sur des pièces réaffectées. La précision des pièces de rechange peut varier, ce qui rend essentiel de vérifier l'épaisseur de l'acier et l'exactitude des points de fixation.

Si vous devez combler l'écart entre la validation du prototype et la fabrication de série, envisagez de vous associer à une entreprise spécialisée en fabrication. Shaoyi Metal Technology propose des solutions complètes d'estampage soutenues par la certification IATF 16949. Dotée de presses pouvant aller jusqu'à 600 tonnes, elle peut répondre aux exigences rigoureuses d'emboutissage profond des composants de trappes à carburant tout en offrant la flexibilité nécessaire pour passer de 50 unités de prototype à des millions de pièces de production.

Indicateurs clés de qualité pour les acheteurs :

- Affleurage : La trappe doit être parfaitement alignée avec le panneau de carrosserie environnant (généralement dans une tolérance de ±0,5 mm).

- Uniformité des joints : L'espace autour du périmètre de la trappe doit être uniforme.

- Bords sans bavures : Tous les bords estampés doivent être débarrassés de leurs bavures afin d'éviter les blessures pendant l'assemblage et garantir l'adhérence de la peinture.

La précision dans chaque détail

La modeste trappe de remplissage de carburant représente une convergence entre design esthétique et ingénierie mécanique. Pour obtenir un aspect parfaitement intégré, il faut maîtriser l'estampage par matrices progressives ainsi qu'avoir une solide compréhension de la science des matériaux. Pour les fabricants, l'objectif est la répétabilité et l'efficacité ; pour les propriétaires de véhicules, c'est la durabilité et l'intégration fluide.

Que vous conceviez les prises de recharge pour véhicules électriques de la prochaine génération ou que vous restauriez un camion classique avec un réservoir à carburant sur mesure, la qualité du poinçonnage détermine le résultat final. En privilégiant des matériaux de haute qualité et un outillage précis, les fabricants s'assurent que ce composant fonctionnel améliore la conception du véhicule plutôt que de la compromettre.

Questions fréquemment posées

1. Combien coûte un couvercle de remplissage de carburant de remplacement ?

Le coût varie considérablement selon le véhicule et le matériau. Un couvercle standard de remplacement après-vente en acier embouti peut coûter entre 20 $ et 90 $. Les pièces spécialisées pour restauration, comme les cuvettes en acier inoxydable ou les ensembles soudés sur mesure, peuvent être plus chères en raison de volumes de production plus faibles et de coûts matériels plus élevés.

2. Quelle est la différence entre un couvercle de réservoir et une cuvette de carburant ?

La couvercle de réservoir est le couvercle extérieur articulé qui s'harmonise avec la carrosserie du véhicule. La cuvette de carburant (ou logement) est la poche emboutie en retrait située derrière la portière, qui abrite le col de remplissage et le bouchon d'essence. Dans de nombreux ensembles modernes, ces éléments sont intégrés dans une unité unique, mais dans les projets de restauration, ils sont souvent achetés et installés séparément.

3. Les trappes de réservoir verrouillables sont-elles nécessaires ?

Bien que les véhicules modernes incluent souvent des mécanismes de verrouillage à commande à distance intégrés au loquet, les véhicules anciens ou les constructions personnalisées peuvent bénéficier de bouchons ou de trappes de réservoir verrouillables. Si la sécurité est une préoccupation, investir dans un mécanisme de verrouillage constitue un moyen économique de prévenir le siphonnage et les manipulations du carburant.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —