Barres d'entretoise de pare-chocs par emboutissage : Ingénierie de la sécurité et de la résistance

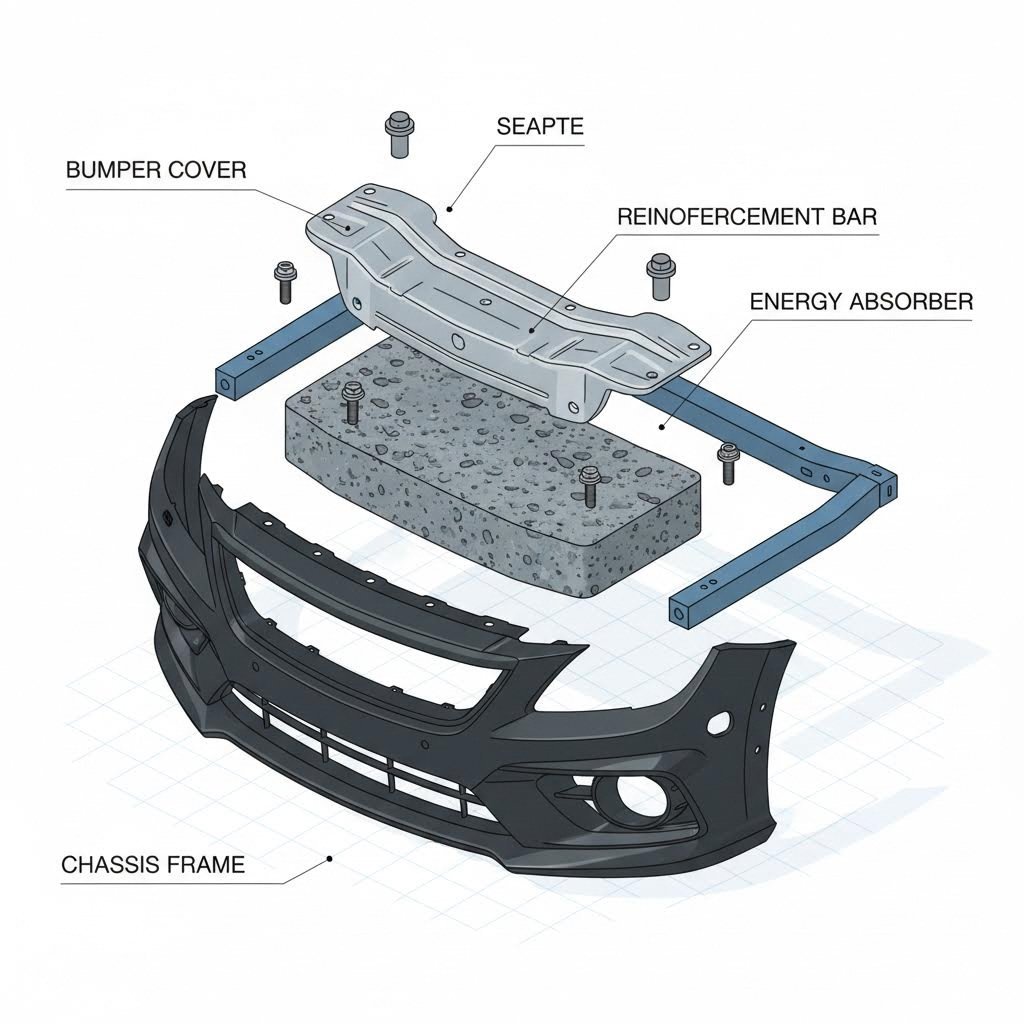

<h2>TL;DR</h2><p>Le poinçonnage des longerons de pare-chocs est un procédé critique de fabrication automobile qui transforme l'acier ultra-haute résistance (UHSS) ou l'aluminium en longerons structurels dissimulés derrière le cache pare-chocs esthétique d'un véhicule. Contrairement aux options après-vente soudées ou tubulaires, ces composants emboutis sont conçus pour absorber l'énergie cinétique par une déformation contrôlée, protégeant ainsi le châssis et les passagers lors d'une collision. Bien que l'emboutissage à froid soit courant pour l'acier standard, l'emboutissage à chaud (durcissement par pressage) est de plus en plus utilisé pour produire des longerons plus légers et plus résistants, conformes aux normes modernes d'efficacité énergétique et de sécurité.</p><h2>Qu'est-ce qu'un longeron de renfort de pare-chocs embouti ?</h2><p>Un longeron de renfort de pare-chocs, souvent appelé barre d'impact ou barre anti-choc, est la pièce rigide située immédiatement derrière le cache en plastique du pare-chocs et la mousse absorbant l'énergie. Alors que le cache extérieur assure l'aérodynamisme et l'esthétique, le longeron supporte l'essentiel de l'impact. C'est le bouclier principal qui répartit les forces de collision sur les longerons du châssis du véhicule, évitant ainsi des dommages localisés au compartiment moteur ou à l'habitacle.</p><p>Le terme « embouti » fait référence à la méthode spécifique de fabrication utilisée pour créer ces longerons. Dans les véhicules de production de masse, les constructeurs (OEM) utilisent presque exclusivement des longerons de renfort emboutis. Une matrice massive presse une tôle métallique plate en une forme complexe tridimensionnelle en un seul coup ou en plusieurs étapes successives. Ce procédé crée une structure continue, sans soudure, optimisée pour un froissement prévisible — une exigence clé des zones de déformation modernes.</p><p>Cette distinction est essentielle tant pour les ingénieurs que pour les propriétaires de véhicules. Un longeron embouti est conçu comme une pièce « sacrificielle ». Il se sacrifie efficacement pour sauver le reste de la voiture, en se déformant plastiquement afin de dissiper l'énergie. Cela diffère fortement des pare-chocs rigides de type tout-terrain ou des barres tubulaires après-vente, qui sont souvent conçues pour résister à la déformation, risquant ainsi de transférer davantage de choc au châssis et aux occupants.</p><h2>Le procédé de fabrication : emboutissage à froid vs à chaud</h2><p>Comprendre la qualité d’un longeron de renfort de pare-chocs implique d’examiner sa fabrication. Le procédé d’emboutissage détermine non seulement la forme, mais aussi les propriétés métallurgiques du composant final. Les fabricants emploient généralement l’une des deux méthodes selon le rapport résistance/poids requis.</p><p><strong>L’emboutissage à froid</strong> est la méthode traditionnelle où les tôles d’acier sont pressées à température ambiante. Cette méthode est économique et adaptée aux aciers haute résistance standards. Toutefois, plus l’acier est résistant, plus il devient difficile à former sans fissuration, limitant ainsi la complexité des formes pouvant être obtenues par emboutissage à froid. Pour les pièces de remplacement standards, l’emboutissage à froid reste une méthode dominante et fiable.</p><p><strong>L’emboutissage à chaud (durcissement par pressage)</strong> représente l’avant-garde de la technologie de sécurité. Dans ce procédé, les tôles en acier au bore sont chauffées à plus de 900 °C (1 650 °F) jusqu’à devenir malléables. L’acier incandescent est alors embouti dans une matrice refroidie, qui trempe simultanément la pièce. Ce refroidissement rapide transforme la microstructure de l’acier en martensite, portant la résistance à la traction d’environ 50 ksi à plus de 200 ksi (1 500 MPa). Cela permet aux constructeurs d’utiliser des longerons plus fins et plus légers offrant une protection supérieure en cas de collision — essentiel pour améliorer la consommation de carburant sans compromettre la sécurité.</p><p>Pour les entreprises cherchant à combler l’écart entre l’ingénierie de prototype et la production de masse, des partenaires spécialisés comme <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a> proposent des solutions complètes d’emboutissage. Avec des presses allant jusqu’à 600 tonnes et la certification IATF 16949, ils peuvent répondre aux exigences rigoureuses de fabrication de composants critiques de sécurité tels que les longerons de renfort et les sous-ensembles, garantissant que la transition du design à la pièce finie respecte les normes mondiales des constructeurs.</p><h2>Science des matériaux : pourquoi la nuance d’acier importe</h2><p>Tous les longerons métalliques ne se valent pas. Le matériau choisi pour l’emboutissage des longerons de renfort détermine le comportement du véhicule en cas de collision. L’industrie a largement dépassé l’acier doux basique.</p><ul><li><strong>Acier ultra-haute résistance (UHSS) :</strong> C’est la norme actuelle pour les longerons de sécurité des constructeurs. L’UHSS offre un rapport résistance/poids exceptionnel. Lors du processus d’emboutissage, le matériau subit souvent un « écrouissage », devenant encore plus résistant lorsqu’il se déforme. Cela le rend difficile à réparer, mais excellent pour protéger les passagers.</li><li><strong>Alliages d’aluminium :</strong> Fréquemment utilisés dans les véhicules de luxe et électriques (EV) pour compenser le poids des batteries. Les longerons en aluminium doivent être plus épais que leurs homologues en acier pour atteindre la même performance en cas de choc, mais ils offrent tout de même des économies de poids significatives. L’emboutissage de l’aluminium nécessite un contrôle précis pour éviter le « ressaut élastique », phénomène où le métal tend à reprendre sa forme initiale après pressage.</li><li><strong>Chromoly après-vente :</strong> Les passionnés de performance remplacent souvent les longerons d’usine emboutis par des supports tubulaires en chromoly. Bien que des entreprises comme <a href="http://www.bmrsuspension.com/?page=products&productid=3134">BMR Suspension</a> soulignent que les supports en acier embouti d’usine ajoutent un « poids inutile » pour un véhicule de drag (économisant environ 1,8 kg), la conception OEM emboutie est supérieure en termes de sécurité routière car elle couvre une surface plus large pour l’absorption des impacts.</li></ul><h2>Comparaison : longerons emboutis vs tubulaires vs plaques</h2><p>Lors du remplacement d’un longeron de renfort ou de la mise à niveau pour usage tout-terrain, l’acheteur doit choisir entre trois styles de fabrication distincts. Chaque type répond à un besoin différent.</p><table><thead><tr><th>Fonctionnalité</th><th>Embouti (style OEM)</th><th>Tubulaire (performance)</th><th>Plaque (tout-terrain)</th></tr></thead><tbody><tr><td><strong>Matériau principal</strong></td><td>UHSS ou Aluminium</td><td>Tube en chromoly / acier doux</td><td>Plaque d’acier épaisse</td></tr><tr><td><strong>Comportement en collision</strong></td><td>Se froisse pour absorber l’énergie</td><td>Rigide ; peu ou pas de froissement</td><td>Dévie le choc ; transfère l’onde de choc au châssis</td></tr><tr><td><strong>Poids</strong></td><td>Moyen à léger (si embouti à chaud)</td><td>Très léger (priorité à la légèreté)</td><td>Lourd</td></tr><tr><td><strong>Usage idéal</strong></td><td>Conduite quotidienne, restauration</td><td>Drag racing, utilisation sur circuit</td><td>Rock crawling, usage intensif</td></tr></tbody></table><p>Pour le conducteur moyen, le longeron embouti est la seule option sûre. Il est conçu pour fonctionner en harmonie avec les airbags du véhicule. Un pare-chocs rigide en plaque peut sembler robuste, mais comme il ne se déforme pas, il transmet presque instantanément l’impulsion de choc aux capteurs, ce qui peut altérer le déclenchement des airbags. À l’inverse, des fabricants spécialisés comme <a href="https://southernstamping.com/">Southern Stamping</a> produisent des pare-chocs emboutis renforcés pour camions, où la durabilité externe est prioritaire par rapport aux zones de déformation cachées des voitures particulières.</p><h2>Applications industrielles et guide de remplacement</h2><p>Les longerons de renfort de pare-chocs sont conçus pour un usage unique. Une fois impliqués dans une collision, leur intégrité structurelle est compromise. Même si le longeron semble droit, la structure interne du métal embouti peut présenter des microfissures ou des contraintes dues à l’écrouissage, ce qui entraînerait une défaillance catastrophique lors d’un second impact.</p><h3>Quand remplacer ?</h3><p>Le remplacement est obligatoire en cas de pli visible, de courbure ou de corrosion profonde. Selon les experts en sécurité de <a href="https://www.carparts.com/blog/what-is-a-bumper-reinforcement-when-should-it-be-replaced-quickref/">CarParts.com</a>, il ne faut jamais tenter de redresser ou de souder un longeron endommagé. Le soudage détruit le traitement thermique obtenu lors du processus d’emboutissage, affaiblissant considérablement l’acier. Si le longeron est courbé, les points de fixation sur le châssis (boîtes de compression) doivent également être inspectés attentivement.</p><h3>Approvisionnement : OEM vs après-vente</h3><p>Pour les réparations, vous avez généralement deux choix : OEM (constructeur d’origine) ou après-vente. Les longerons emboutis OEM sont garantis compatibles et répondent exactement aux normes de crash test du véhicule. Les longerons emboutis après-vente sont souvent moins chers et peuvent être certifiés CAPA, assurant un niveau de qualité similaire. Toutefois, vérifiez que la pièce après-vente utilise la même nuance d’acier ; un embouti en acier doux moins cher n’offrira pas la même protection qu’un longeron OEM en acier au bore embouti à chaud.</p><h2>Dernières réflexions sur la sécurité structurelle</h2><p>L’ingénierie derrière l’emboutissage des longerons de renfort de pare-chocs repose sur un équilibre entre physique, métallurgie et précision manufacturière. Ces composants sont les héros méconnus de la sécurité automobile, transformant l’énergie cinétique brute en déformation contrôlée pour protéger les passagers. Que vous approvisionniez des pièces pour une réparation post-collision ou que vous évaluiez des partenaires de fabrication pour une nouvelle gamme automobile, la qualité du procédé d’emboutissage et la nuance du matériau sont des critères incontournables. Pour les véhicules utilisés quotidiennement, rester fidèle aux longerons emboutis conformes aux spécifications d’usine garantit que les systèmes complexes de sécurité, des zones de déformation aux capteurs d’airbag, fonctionnent exactement comme prévu.</p><section><h2>Questions fréquentes</h2><h3>1. Quelle est la différence entre un cache-pare-chocs et un longeron de renfort ?</h3><p>Le cache-pare-chocs est la coque visible en plastique ou en fibre de verre à l’extérieur de la voiture, conçue pour l’aérodynamisme et le style. Le longeron de renfort est la poutre métallique robuste cachée derrière ce cache, qui absorbe réellement l’énergie d’impact lors d’un choc et protège le châssis.</p><h3>2. Peut-on réparer un longeron de renfort de pare-chocs embouti courbé ?</h3><p>Non. Les longerons de renfort emboutis sont conçus comme des composants sacrificiels, à usage unique. Tenter de chauffer, redresser ou souder le longeron modifie la trempe et les propriétés structurales du métal, le rendant dangereux en cas de nouvel impact. Il doit toujours être remplacé.</p><h3>3. Pourquoi certains longerons de renfort sont-ils en aluminium plutôt qu’en acier ?</h3><p>Les constructeurs utilisent l’aluminium pour réduire le poids total du véhicule, ce qui améliore la consommation de carburant et la tenue de route. Bien que l’aluminium soit plus léger, les longerons sont généralement emboutis à partir de tôles plus épaisses afin d’atteindre une résistance aux chocs comparable à celle de l’acier ultra-haute résistance.</p></section>

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —