Bras de suspension en acier contre en aluminium : Faire le bon choix

TL ;DR

Le choix des bons bras de suspension repose sur un compromis entre résistance, poids et coût. Les bras de suspension en acier embouti sont la norme industrielle pour une bonne raison : ils offrent une excellente durabilité et un rapport coût-efficacité élevé, ce qui les rend idéaux pour les véhicules lourds et les applications à forte contrainte. Les bras de suspension en aluminium forgé, en revanche, offrent un avantage significatif en termes de performance avec jusqu'à 50 % de poids en moins et une résistance naturelle à la corrosion, parfait pour améliorer la tenue de route et le confort sur les voitures de sport routières.

Comprendre les matériaux : acier embouti contre aluminium forgé

Avant de peser les avantages et les inconvénients, il est essentiel de comprendre ce qui distingue fondamentalement ces deux types de bras de suspension. Leurs procédés de fabrication influencent directement leurs performances, leur apparence et leur durabilité. Savoir comment les identifier est également crucial, notamment lors de la commande de pièces de rechange comme les rotules, car l'ajustage peut varier même sur un même modèle de véhicule.

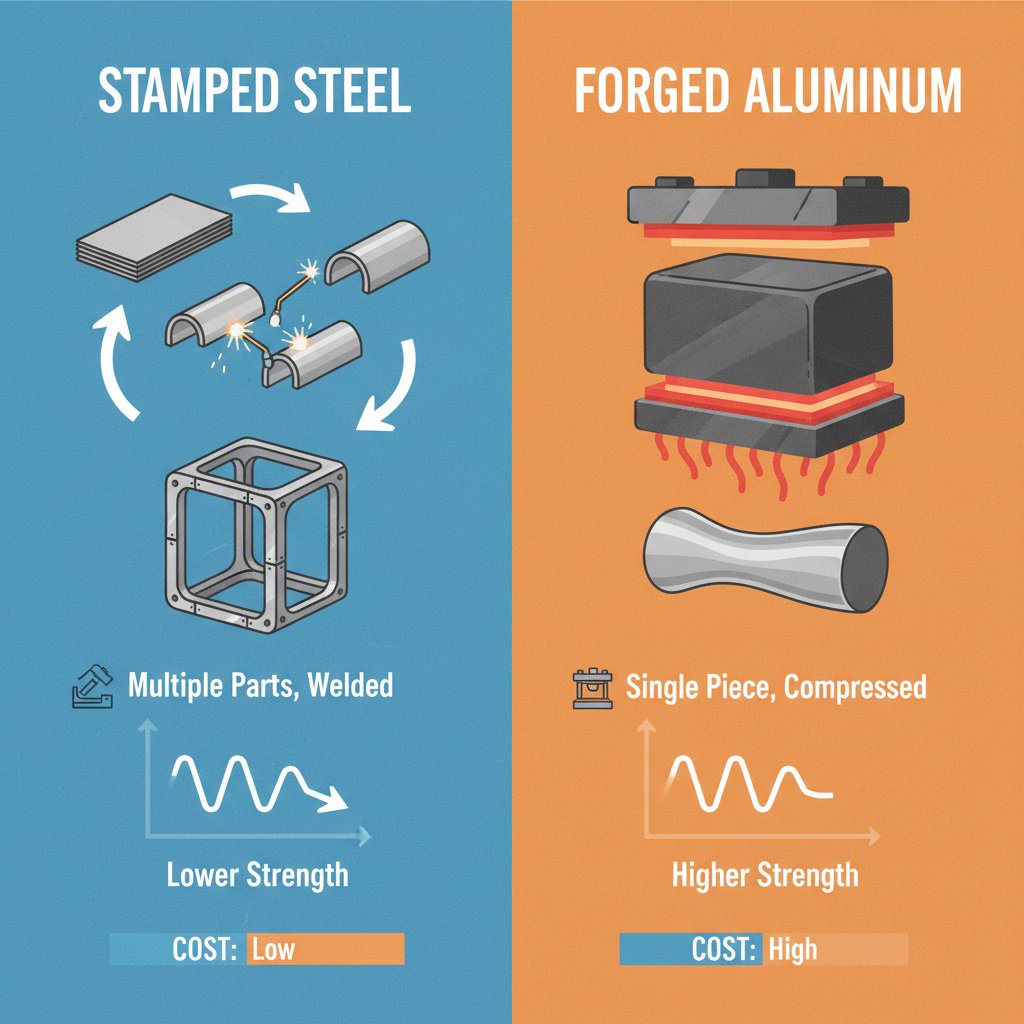

Les bras de suspension en acier embouti sont le type le plus courant sur les véhicules de série. Ce procédé consiste à prendre de grandes feuilles d'acier, à les découper selon un patron, puis à les emboutir ou plier pour obtenir la forme souhaitée. Plusieurs pièces sont ensuite soudées ensemble pour former le composant final. Cette méthode est efficace et rentable, produisant une pièce solide et fiable. Pour les constructeurs automobiles qui comptent sur la précision et la régularité dans ce processus, des fournisseurs spécialisés sont essentiels. Par exemple, des entreprises comme Shaoyi (Ningbo) Metal Technology Co., Ltd. fournir des solutions complètes d'emboutissage métallique conformes à la norme qualité automobile exigeante IATF 16949, garantissant que chaque composant est fabriqué selon les spécifications.

Les bras de suspension en aluminium forgé sont usinés à partir d'une seule pièce massive d'alliage d'aluminium. Cette masse est chauffée jusqu'à un état malléable, puis pressée en forme sous une pression extrême. Ce procédé de forgeage aligne la structure interne du grain métallique, produisant un composant exceptionnellement résistant pour son poids. L'absence de soudures ou de joints élimine les points de rupture potentiels et crée une pièce dense et robuste, offrant des caractéristiques de performance supérieures.

La distinction visuelle entre les deux est simple :

- Acier embouti : Recherchez des soudures ou des joints visibles là où des pièces métalliques ont été assemblées. La surface est généralement lisse et peinte (souvent en noir) pour éviter la corrosion.

- Aluminium forgé : Ils apparaissent comme une seule pièce métallique pleine. Ils ont souvent une texture brute, semblable à de la fonte, ou une finition lisse, usinée, et sont généralement laissés non peints en raison de la résistance naturelle de l'aluminium à la corrosion.

Comparaison directe : Résistance, durabilité et poids

Lorsque vous placez l'acier embouti et l'aluminium forgé côte à côte, leurs avantages distincts deviennent évidents. Le meilleur choix pour votre véhicule dépend entièrement de son utilisation prévue, que ce soit pour la conduite quotidienne ou la compétition. L'acier possède généralement une excellente ténacité et une bonne résistance aux chocs, ce qui le rend plus adapté aux charges lourdes et aux impacts violents fréquents dans les applications tout-terrain ou intensives. Sa durabilité intrinsèque en fait un choix fiable pour les camions et les voitures musclées classiques dotées d'une lourde masse à l'avant.

Bien que l'acier soit résistant, l'aluminium forgé offre un meilleur rapport résistance-poids. Les pièces modernes en aluminium forgé sont tout à fait capables de supporter les contraintes d'une conduite sportive sur route, voire même des journées sur circuit. Toutefois, l'avantage le plus significatif de l'aluminium réside dans sa réduction de poids spectaculaire. Les bras de suspension en aluminium peuvent être 40 à 50 % plus légers que leurs homologues en acier. Cette réduction du « poids non suspendu » — la masse de la suspension, des roues et des autres composants non supportés par les ressorts — permet à la suspension de réagir plus rapidement aux variations de la surface de la route. Le résultat est une meilleure tenue de route, une réponse au volant plus précise et une qualité de conduite globalement améliorée.

Le tableau suivant détaille les principales différences de performance :

| Caractéristique | Acier embouti | Aluminium Forgé |

|---|---|---|

| Résistance | Une excellente ténacité et une grande résistance aux chocs. | Excellent rapport résistance-poids. |

| Durabilité | Très résistant aux chocs et aux contraintes. Idéal pour les charges lourdes. | Très durable pour son poids, mais peut être plus sujet à la déformation en cas de choc extrême comparé à l'acier. |

| Poids | Lourd, ce qui peut nuire à la réactivité de la suspension. | Nettement plus léger, réduisant la masse non suspendue pour une meilleure tenue de route. |

| Meilleur usage | Véhicules lourds, camions, tout-terrain, courses de traîne et constructions économiques. | Performances routières, autocross, courses sur circuit et véhicules utilisés dans des climats corrosifs. |

Facteurs à long terme : coût, corrosion et durée de vie

Au-delà des performances pures, des considérations pratiques telles que le coût et la durabilité à long terme jouent un rôle majeur dans la décision. Les aciers emboutis sont incontestablement gagnants en ce qui concerne le coût initial. À la fois la matière première et le procédé de fabrication sont moins coûteux, ce qui explique pourquoi ils sont le choix privilégié par la plupart des constructeurs (OEM). Cela rend les bras de suspension en acier une option économique pour les réparations et remplacements.

Cependant, la valeur à long terme peut varier selon le climat. L'acier est sensible à la rouille, et bien que des revêtements protecteurs soient appliqués, ils peuvent s'écailler ou s'usent avec le temps. Dans les régions à fortes précipitations, neige et sel routier — souvent appelées la « ceinture de sel » — la corrosion peut devenir un problème important, réduisant potentiellement la durée de vie du composant.

C'est ici que l'aluminium forgé présente un avantage distinct. L'aluminium forme naturellement une couche d'oxyde d'aluminium à sa surface lorsqu'il est exposé à l'air, ce qui agit comme une barrière efficace contre la corrosion. Cette résistance intrinsèque signifie que les bras de suspension en aluminium nécessitent moins d'entretien et ont une durée de vie plus longue dans des environnements difficiles et humides, ce qui peut justifier leur coût initial plus élevé à long terme.

Acier embouti

Avantages

- Excellente ténacité et résistance aux chocs

- Coût initial moins élevé

- Large disponibilité pour la plupart des véhicules

Inconvénients

- Lourd, augmentant le poids non suspendu

- Sensible à la rouille et à la corrosion avec le temps

Aluminium Forgé

Avantages

- Économie de poids importante pour une meilleure tenue de route

- Excellente résistance naturelle à la corrosion

- Excellent rapport solidité/poids

Inconvénients

- Prix d'achat initial plus élevé

- Peut être moins tolérant en cas de choc extrême par rapport à l'acier

Questions fréquemment posées

1. Quel est le meilleur matériau pour les bras de suspension ?

Il n'existe pas un seul « meilleur » matériau ; le choix idéal dépend de vos objectifs. L'aluminium forgé est souvent considéré comme supérieur pour les applications de performance grâce à son poids léger, sa grande résistance et sa résistance à la corrosion, ce qui améliore la tenue de route. L'acier embouti reste le choix le plus courant et le plus pratique pour les véhicules utilisés au quotidien et les véhicules lourds en raison de sa durabilité et de son rapport coût-efficacité.

2. Les bras de suspension supérieurs en aluminium forgé sont-ils bons ?

Oui, les bras de suspension supérieurs en aluminium forgé constituent une excellente amélioration pour de nombreux véhicules. Ils permettent une réduction significative du poids non suspendu, ce qui permet à la suspension de réagir plus rapidement, offrant ainsi une meilleure tenue de route et un confort de conduite accru. Ils sont également très résistants et ne rouillent pas, ce qui en fait une option performante et durable pour une utilisation routière et sur piste.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —