Bras de suspension en acier embouti : Les avantages et inconvénients essentiels

TL ;DR

Les bras de suspension en acier embouti sont le composant de suspension standard et économique installé sur la majorité des véhicules d'origine, ce qui en fait un choix rentable pour une utilisation quotidienne. Leurs principaux inconvénients sont leur poids élevé, une tendance à fléchir sous pression pouvant nuire à la tenue de route, ainsi qu'une forte sensibilité à la corrosion et aux dommages. Bien qu'ils soient parfaitement adaptés à une utilisation normale, les conducteurs axés sur la performance ou ceux évoluant dans des climats difficiles optent souvent pour des alternatives tubulaires ou en aluminium, plus résistantes et plus légères, afin d'améliorer la durabilité et la réactivité.

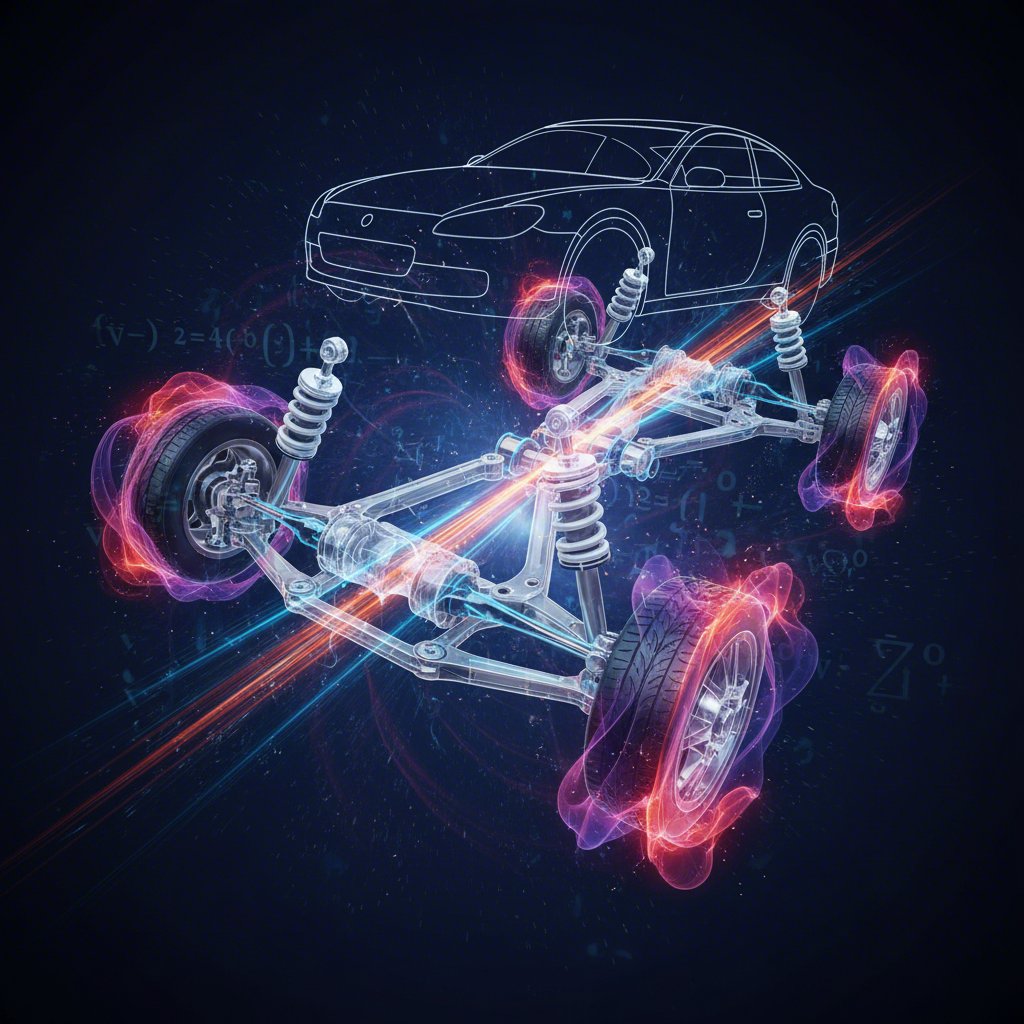

Qu'est-ce que les bras de suspension en acier embouti ?

Un bras de suspension est un composant essentiel du système de suspension de votre véhicule, servant de liaison cruciale entre le châssis (ou la carrosserie) et l'ensemble roue. Son rôle consiste à permettre aux roues de se déplacer vers le haut et vers le bas en réponse aux bosses et aux creux de la route, tout en les maintenant fermement au sol pour une conduite stable. Les bras de suspension en acier embouti sont le type le plus courant sur les voitures particulières et les camions de série, principalement en raison de leur faible coût de fabrication.

Le terme « estampé » fait directement référence à leur procédé de fabrication. Il s'agit de prendre des tôles d'acier de grande dimension et de les emboutir à l'aide de presses hydrauliques puissantes pour leur donner une forme spécifique, souvent un profil en U. Généralement, deux pièces estampées de ce type sont ensuite soudées ensemble pour former le bras complet. Cette méthode est très efficace pour la production à grande échelle, ce qui contribue à réduire les coûts de fabrication des véhicules. On peut souvent identifier visuellement un bras en acier estampé à ses soudures apparentes et à son apparence relativement simple et fonctionnelle, par comparaison avec des conceptions plus complexes, comme celles moulées ou tubulaires.

L'ensemble pivote sur des silentblocs au niveau de sa fixation au châssis du véhicule et utilise un rotule à l'extrémité de la roue, permettant ainsi les mouvements multi-axiaux nécessaires à la direction et au débattement de la suspension. Pour les constructeurs automobiles, atteindre une grande précision dans ce processus est primordial. Par exemple, les entreprises spécialisées dans la production de grande série, telles que Shaoyi (Ningbo) Metal Technology Co., Ltd. , exploite des installations automatisées avancées et un contrôle qualité rigoureux, tel que la certification IATF 16949, pour produire ces composants essentiels avec la constance et la fiabilité requises par l'industrie automobile.

Les avantages : pourquoi les bras de suspension en acier embouti sont si courants

Le principal avantage des bras de suspension en acier embouti réside dans leur rentabilité. Le procédé de fabrication est optimisé pour la production de masse, ce qui les rend nettement moins coûteux à produire que tout autre type. Ce faible coût est répercuté sur le consommateur, tant au niveau du prix initial du véhicule que du coût des pièces de rechange. Pour un véhicule courant nécessitant une réparation, choisir un remplacement en acier embouti conforme à l'original est souvent l'option la plus économique et la plus judicieuse.

Outre le prix, les bras en acier embouti sont conçus pour répondre aux exigences des conditions de conduite ordinaires. Pour l'automobiliste moyen ou la voiture familiale qui n'est pas soumise aux contraintes d'un circuit de course ou de sentiers tout-terrain difficiles, ces bras offrent une résistance et une durabilité suffisantes. Ils sont conçus pour supporter les charges et les chocs liés aux routes pavées et sont considérés comme parfaitement adéquats pour ce que les passionnés appellent un « cruiser » — un véhicule conçu pour une conduite confortable et standard, plutôt que pour la haute performance.

Cette combinaison de faible coût et de performance adéquate pour leur usage prévu est précisément la raison pour laquelle les fabricants les utilisent depuis des décennies. Ils remplissent la fonction nécessaire sans ajouter de dépenses inutiles au prix final du véhicule, représentant ainsi un équilibre pratique entre économie et ingénierie pour la grande majorité des voitures en circulation.

Les inconvénients : points faibles et limites clés

Malgré leur faible coût, les bras de suspension en acier embouti présentent plusieurs inconvénients notables qui poussent souvent les propriétaires de véhicules à envisager des mises à niveau. L'un des problèmes les plus importants est leur vulnérabilité à la rouille et à la corrosion. La construction par emboutissage et soudure peut créer des zones où l'humidité s'accumule, et dans les climats humides ou les régions où le sel de déneigement est utilisé en hiver, ils peuvent s'user beaucoup plus rapidement que d'autres matériaux. Cette corrosion peut affaiblir le bras, entraînant potentiellement une défaillance structurelle.

Le poids constitue un autre inconvénient majeur. L'acier est un matériau dense, et les bras emboutis sont relativement lourds par rapport aux alternatives en aluminium ou en acier tubulaire. Ce poids supplémentaire fait partie de la « masse non suspendue » du véhicule — c'est-à-dire la masse de la suspension, des roues et des autres composants non supportés par les ressorts. Une masse non suspendue élevée peut rendre la suspension moins réactive, ce qui se traduit par une conduite plus dure et un contact moins efficace des pneus avec la route sur les bosses.

Enfin, les performances constituent une limitation majeure. Les bras en acier embouti ont tendance à fléchir dans des conditions de forte contrainte, comme lors de virages serrés ou de freinages intenses. Ce fléchissement peut modifier légèrement la géométrie de suspension, entraînant une tenue de route moins précise, une sensation de direction imprévisible et une usure inégale des pneus. Pour toute utilisation allant au-delà de la conduite quotidienne standard, comme la conduite sportive, le remorquage ou la conduite tout-terrain, ces faiblesses deviennent beaucoup plus apparentes.

- Poids élevé : Augmente la masse non suspendue, ce qui peut nuire à la qualité de roulement et à la tenue de route.

- Sensibilité à la corrosion : Le matériau en acier et les soudures sont sensibles à la corrosion, particulièrement dans les environnements humides ou salins.

- Problèmes de flexion et de rigidité : Peut se courber ou fléchir sous charge, compromettant la géométrie de la suspension et réduisant la précision de direction.

- Prédisposé aux dommages : Peut être plus facilement tordu ou endommagé par des chocs dus aux nids-de-poule ou aux débris routiers, comparé à des conceptions plus robustes.

Acier embouti vs. Les alternatives : une comparaison directe

Lorsqu'on envisage un remplacement ou une mise à niveau, les principales alternatives à l'acier embouti sont les bras de suspension en acier tubulaire et en aluminium moulé. Chaque matériau offre un équilibre différent entre résistance, poids, performance et coût, répondant ainsi à des besoins et priorités variés. Comprendre ces différences est essentiel pour faire le bon choix en fonction de votre véhicule et de votre style de conduite.

Les bras en acier tubulaire constituent une mise à niveau prisée en termes de performance. Fabriqués à partir de tubes d'acier soudés, ils sont nettement plus résistants et rigides que leurs homologues emboutis. Cette rigidité empêche la flexion, conservant ainsi la géométrie correcte de la suspension pour une meilleure tenue de route et une stabilité accrue. Ils présentent souvent des conceptions améliorées, avec des angles de rotule corrigés pour les véhicules surélevés ou abaissés, et peuvent ajouter un carrossage positif pour une meilleure précision de direction. Bien que plus lourds que l'aluminium, ils sont souvent plus légers que les bras emboutis d'origine et offrent un gain considérable en durabilité.

Les bras de suspension en aluminium moulé sont les champions du poids léger. Comme indiqué dans un guide provenant de Metrix Premium Parts , la densité plus faible de l'aluminium réduit le poids non suspendu, ce qui améliore la réactivité de la suspension et peut accroître à la fois le confort de conduite et l'adhérence. L'aluminium est également très résistant à la corrosion, ce qui en fait un excellent choix pour les véhicules utilisés dans des climats humides. Toutefois, il est généralement moins résistant que l'acier face aux chocs importants et constitue souvent l'option la plus coûteuse, réservée typiquement aux véhicules de luxe ou de performance en usine.

| Attribut | Acier embouti | Acier tubulaire | Aluminium coulé |

|---|---|---|---|

| Coût | Plus bas | Modéré à élevé | Le plus élevé |

| Solidité et durabilité | Adequate pour usage d'origine ; sujet à la déformation | Très élevé ; excellente rigidité | Bon ; moins résistant aux chocs majeurs que l'acier |

| Poids | Élevé | Variable ; souvent plus léger que l'embouti | Le plus léger |

| Performance | Basique ; sujet à la flexion | Excellent ; géométrie et comportement améliorés | Excellent ; le meilleur pour réduire le poids non suspendu |

| Résistance à la corrosion | Médiocre ; très sensible à la rouille | Bon (lorsqu'il est correctement revêtu) | Excellent |

Lequel devriez-vous choisir ?

Votre décision devrait être basée sur vos besoins spécifiques. Pour une réparation économique sur un véhicule utilitaire standard, l'acier embouti est un choix parfaitement logique. Si vous recherchez une amélioration significative de la solidité et de la tenue de route pour une voiture classique, une voiture musclée ou un camion tout-terrain, l'acier tubulaire offre la meilleure durabilité et performance pour le prix. Si votre priorité est de minimiser le poids pour une qualité de conduite et une réponse de suspension optimales, et que le budget est moins déterminant, l'aluminium moulé constitue l'option haut de gamme.

Questions fréquemment posées

1. Quel est le meilleur matériau pour les bras de suspension ?

Il n'existe pas un seul « meilleur » matériau valable pour toutes les situations ; le choix idéal dépend de votre véhicule, de votre budget et de votre style de conduite. Pour une conduite quotidienne standard et des réparations économiques, l'acier embouti est suffisant. Pour une résistance, une durabilité et une tenue de route supérieures, particulièrement dans les applications de véhicules lourds ou de voitures classiques, l'acier tubulaire constitue souvent la mise à niveau privilégiée. Pour une performance légère, une qualité de roulement supérieure et une excellente résistance à la corrosion, l'aluminium moulé est le choix haut de gamme, couramment utilisé dans les voitures de luxe et les véhicules modernes hautes performances.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —