Acier embouti contre aluminium usiné : Le choix essentiel pour les bras de suspension

TL ;DR

Le choix entre les bras de suspension en acier embouti et en aluminium usiné repose sur un compromis entre durabilité économique et résistance haute performance. Les bras en acier embouti constituent une solution abordable, solide et fiable, standard pour la plupart des véhicules d'usage courant et les remplacements d'origine. Les bras en aluminium usiné sont nettement plus légers, plus résistants à poids égal et résistants à la corrosion, ce qui en fait le choix premium pour les applications exigeantes en performance, tout-terrain et véhicules sur mesure, où la réduction du poids et la maximisation de la résistance sont essentielles, mais ils ont un coût beaucoup plus élevé.

Comprendre les matériaux : ce qui définit l'acier embouti et l'aluminium usiné ?

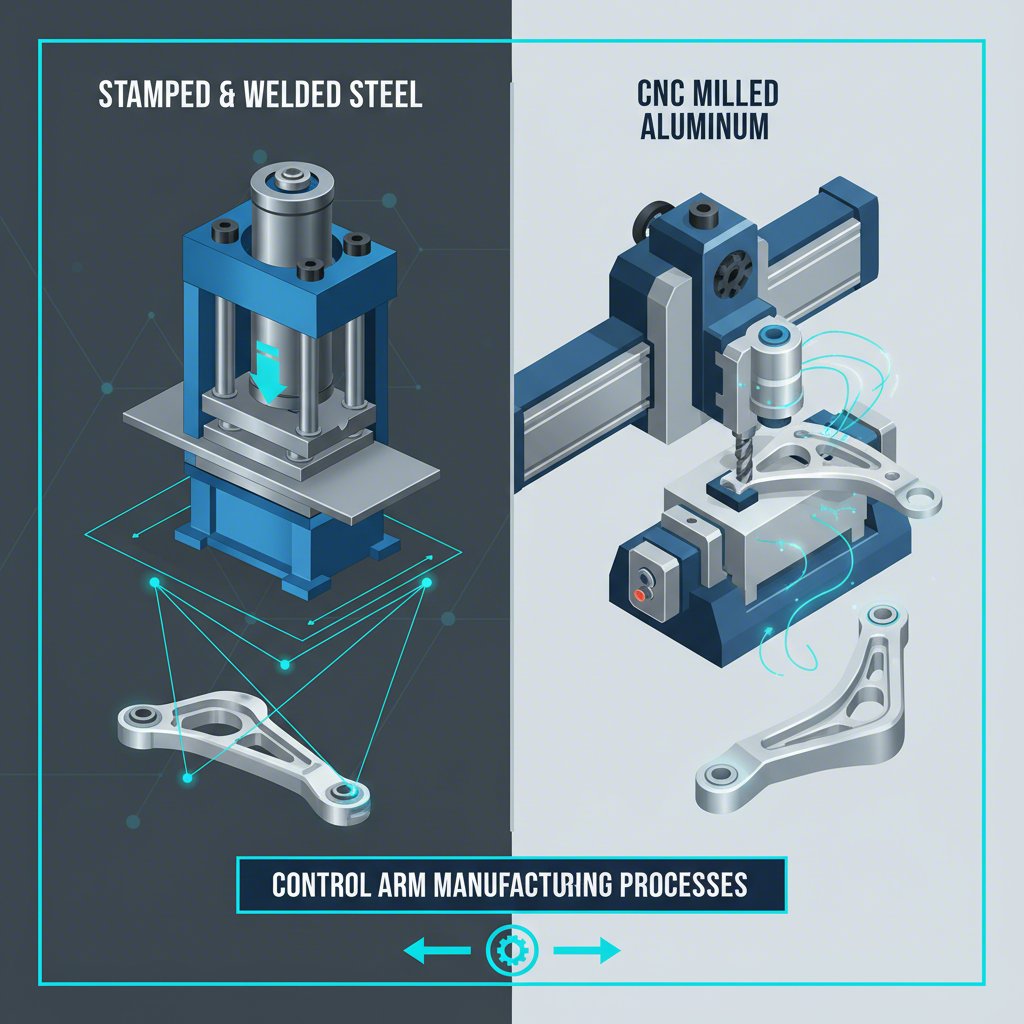

Avant de comparer les performances, il est essentiel de comprendre comment ces deux types de bras de suspension sont fabriqués, car leur procédé de fabrication détermine leurs propriétés. Ils sont fondamentalement différents par leur conception, leur apparence et leur utilisation. L'acier embouti repose sur la fiabilité de la production en série, tandis que l'aluminium usiné offre une performance conçue avec précision.

Les bras de suspension en acier embouti sont le type le plus courant sur les véhicules d'origine, en particulier les camions et les voitures utilisées au quotidien. Ils sont fabriqués en découpant des feuilles d'acier à haute résistance selon la forme souhaitée, puis en assemblant les pièces par soudure pour former la pièce finale. Ce procédé est très efficace et rentable, ce qui le rend idéal pour la production à grande échelle. Pour les constructeurs automobiles qui utilisent cette méthode, la précision est essentielle. Par exemple, des spécialistes du domaine comme Shaoyi (Ningbo) Metal Technology Co., Ltd. proposent des solutions complètes d'emboutissage automobile, garantissant que des composants de ce type répondent aux normes industrielles strictes, du prototype à la production de masse.

Les bras de suspension en aluminium usiné, en revanche, représentent l'extrémité haute de gamme des composants de suspension. Chaque bras est usiné avec précision à partir d'un bloc unique et massif (un lingot) d'aluminium au moyen d'une machine CNC (Contrôle Numérique par Ordinateur). Ce procédé retire la matière pour créer une pièce finale sans soudure, joint ni raccord. Le résultat est un composant exceptionnellement solide et léger, doté d'une finition usinée de haute qualité. Cette méthode est beaucoup plus longue et coûteuse, c'est pourquoi les bras en aluminium usiné se retrouvent généralement sur des véhicules hautes performances, de course ou tout-terrain spécialisés.

Alors, comment faire la différence sur votre propre véhicule ? Voici quelques critères distinctifs évidents :

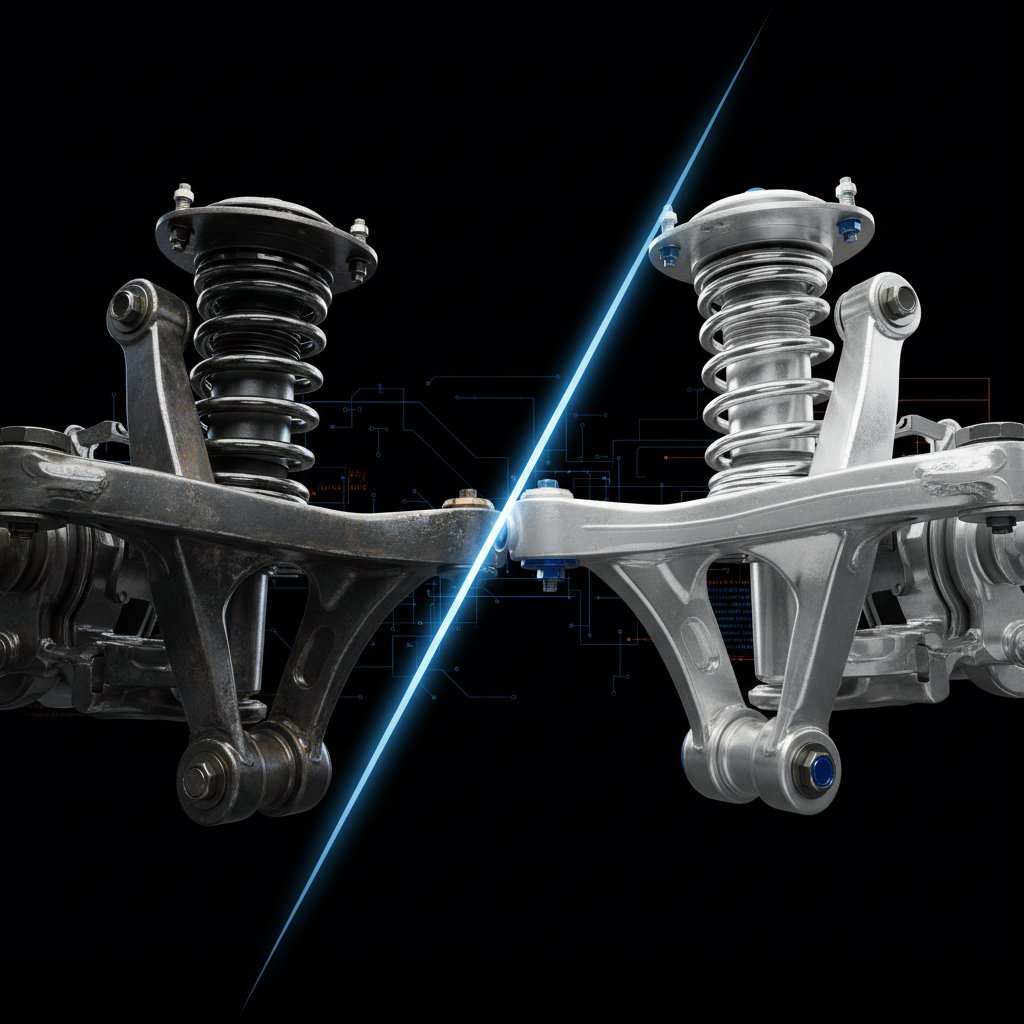

- Apparence visuelle : Les bras en acier embouti ont généralement une surface lisse avec une finition peinte noire brillante destinée à prévenir la rouille. Les bras en aluminium usiné présentent typiquement une finition brute, argentée et métallique qui met en valeur les fines lignes provenant du processus d'usinage CNC.

- Joints : Le signe le plus caractéristique d'un bras en acier embouti est une soudure visible là où les pièces embouties ont été assemblées. Un bras en aluminium usiné, taillé dans un seul bloc, ne présentera aucune soudure.

- Le test à l'aimant : Comme test simple et efficace, un aimant adhère fermement à un bras de direction en acier, mais ne s'accroche pas à un bras en aluminium.

Comparaison directe : Acier embouti contre Aluminium usiné

Lorsque vous placez ces deux bras de direction côte à côte, les différences en termes de performance, de durabilité et de coût deviennent évidentes. Le bon choix dépend entièrement de l'utilisation prévue pour votre véhicule, de vos objectifs de performance et de votre budget. Alors que l'acier offre une grande résistance et un prix abordable, l'aluminium usiné procure une résistance calculée et des avantages significatifs en matière de performance.

Le principal avantage de performance de l'aluminium réside dans sa légèreté. Des bras de suspension plus légers réduisent le « poids non suspendu » d'un véhicule, c'est-à-dire la masse de tous les composants non supportés par la suspension. Réduire ce poids permet à la suspension de réagir plus rapidement aux bosses et aux irrégularités de la chaussée, améliorant ainsi la tenue de route, l'adhérence et la qualité globale du confort. L'acier est beaucoup plus dense et plus lourd, ce qui peut rendre la suspension moins réactive dans des situations exigeantes.

En termes de résistance brute, l'acier est un matériau extrêmement solide et durable, parfaitement capable de supporter les charges élevées et les chocs liés à la conduite quotidienne, voire à une utilisation intensive. Toutefois, le procédé de fabrication par usinage monobloc confère à la pièce en aluminium un rapport résistance-poids supérieur. Il est exceptionnellement résistant et rigide sans l'inconvénient du poids de l'acier. De plus, l'aluminium résiste naturellement à la rouille et à la corrosion, alors que les bras en acier nécessitent des revêtements protecteurs pour éviter la corrosion, notamment dans les climats humides ou salins.

Voici une analyse détaillée des principales différences :

| Caractéristique | Acier embouti | Aluminium massif |

|---|---|---|

| Processus de fabrication | Des tôles d'acier sont embouties puis soudées ensemble. | Usiné par CNC à partir d'un bloc unique et massif d'aluminium. |

| Poids | Lourd | Nettement plus léger |

| Résistance | Grande durabilité et résistance brute. | Rapport résistance-poids exceptionnel ; très rigide. |

| Résistance à la corrosion | Sensible à la rouille ; nécessite des revêtements protecteurs (par exemple, peinture). | Naturellement résistant à la rouille et à la corrosion. |

| Performance et conduite | Suffisant pour une utilisation standard ; une masse non suspendue plus élevée peut limiter la réactivité. | Améliore la réactivité de la suspension, la tenue de route et l'adhérence grâce à un poids non suspendu réduit. |

| Application typique | Équipement d'origine sur la plupart des voitures et camions, véhicules quotidiens, remplacements économiques. | Voitures de performance routières, courses tout-terrain, véhicules personnalisés pour expositions. |

| Coût relatif | Faible / Économique | Très élevé / Haut de gamme |

Applications et cas d'utilisation : quel bras de direction convient à votre véhicule ?

Traduire les détails techniques en décision pratique est la dernière étape. Le « meilleur » matériau pour un bras de direction n'est pas universel ; il dépend entièrement de vos besoins spécifiques, de vos habitudes de conduite et de votre véhicule. Répondre à quelques questions clés permet rapidement d'identifier le bon choix pour votre situation.

Pour la grande majorité des conducteurs, l'acier embouti est le choix idéal. Si vous utilisez votre véhicule pour les trajets quotidiens, le transport familial ou des travaux utilitaires généraux et que vous devez remplacer une pièce usée, un bras de suspension en acier embouti offre un équilibre parfait entre durabilité, fiabilité et abordabilité. Il répond ou dépasse les spécifications d'origine du fabricant et assurera un fonctionnement fiable pendant des années.

Toutefois, si vous construisez un véhicule à usage spécifique où la performance est la priorité absolue, l'aluminium usiné devient une amélioration intéressante. Pour les passionnés de tout-terrain qui s'aventurent sur des parcours désertiques à grande vitesse ou en escalade rocheuse, la combinaison de légèreté et de haute résistance améliore l'articulation et la tenue de route du système de suspension. De même, pour les voitures de piste ou les véhicules routiers hautes performances, la réduction du poids non suspendu apporte une amélioration concrète dans les virages et la réactivité. Des marques comme Icon et Camburg spécialisés dans les bras de suspension haut de gamme, offrant des options en aluminium usiné et en acier tubulaire haute résistance pour des applications exigeantes.

Il est également essentiel de prendre en compte la compatibilité. Bien qu'il soit parfois possible de remplacer des bras en acier par des bras en aluminium (ou inversement), ce remplacement n'est pas toujours direct. Comme les experts chez Maxtrac Suspension le soulignent, les différents matériaux de bras de suspension peuvent être associés à des tailles spécifiques de rotules et de fusées de direction. Installer un bras incompatible peut entraîner un mauvais ajustement et des conditions de conduite dangereuses. Vérifiez toujours que tout bras de suspension après-vente est conçu pour fonctionner avec la configuration de suspension spécifique de votre véhicule.

Pour prendre votre décision, posez-vous les questions suivantes :

- Quelle est l'utilisation principale de mon véhicule ? (Conduite quotidienne contre course compétitive/tout-terrain)

- Quel est mon budget ? (Recherche-je un remplacement économique ou une mise à niveau haut de gamme performante ?)

- Accordez-vous la priorité à la tenue de route et à la réactivité plutôt qu'au coût ?

- Mes conditions de conduite sont-elles suffisamment difficiles pour justifier la résistance supérieure à la corrosion de l'aluminium ?

Vos réponses traceront une voie claire à suivre. Pour la majorité, l'acier embouti est la solution pratique et logique. Pour ceux qui repoussent les limites de la performance, l'aluminium usiné est un investissement justifié.

Questions fréquemment posées

1. Quel est le meilleur matériau pour les bras de suspension ?

Il n'existe pas un seul matériau « idéal » ; le choix optimal dépend de l'utilisation de votre véhicule et de votre budget. L'acier embouti est le meilleur choix pour une conduite quotidienne et un remplacement standard d'origine, grâce à sa grande durabilité et son faible coût. L'aluminium est la solution supérieure pour les applications hautes performances, de course ou tout-terrain exigeantes, où sa légèreté et son excellent rapport résistance-poids améliorent la tenue de route et la réactivité de la suspension.

2. Comment savoir si les bras de suspension sont en acier ou en aluminium ?

Il existe trois façons simples d'identifier vos bras de suspension. Premièrement, observez le fini : les bras en acier embouti sont généralement peints en noir brillant, tandis que les bras en aluminium ont souvent une apparence argentée brute et usinée. Deuxièmement, vérifiez la présence de soudures : les bras en acier embouti sont assemblés par soudure et présentent une ligne de soudure visible, alors que les bras en aluminium usinés à partir d'une masse pleine (billet) sont fabriqués à partir d'un seul bloc et ne présentent aucune soudure. Enfin, utilisez un aimant : il adhérera à l'acier, mais pas à l'aluminium.

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —

Petits tirages, hauts standards. Notre service de prototypage rapide rend la validation plus rapide et facile —